17 Service 10-07-30.indd, page 7 @ Preflight - Werkö GmbH

17 Service 10-07-30.indd, page 7 @ Preflight - Werkö GmbH

17 Service 10-07-30.indd, page 7 @ Preflight - Werkö GmbH

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Service</strong><br />

Gewindeformer – Anwendung, Vor- und Nachteile / Fluteless Taps – Choices, Pros and Cons<br />

Gewindeformer sind Werkzeuge, mit denen spanlos Muttergewinde hergestellt werden kann. Das Material wird im Gewindebereich verformt,<br />

ohne das der “Faserverlauf” zerstört wird. Durch die nicht unterbrochene Faser im Werkstoff und die durch den Formvorgang erzeugte<br />

Oberflächenspannung wird eine höhere Belastbarkeit des Gewindes erreicht. Eine Besonderheit ist der unvollständig ausgeformte Kern des<br />

Gewindes, der auf die Belastbarkeit keinen Einfluss hat.<br />

Fluteless taps do not produce chips. Material is displaced rather than cut and the resultant thread is of a better quality than standard tapping. They are particularly<br />

suitable for tapping blind holes in soft materials.<br />

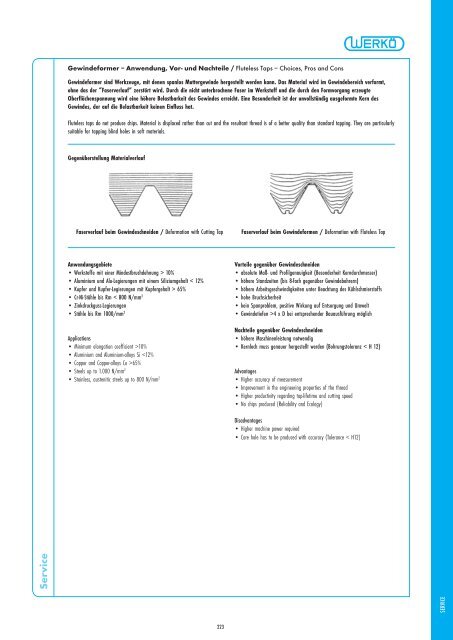

Gegenüberstellung Materialverlauf<br />

Faserverlauf beim Gewindeschneiden / Deformation with Cutting Tap Faserverlauf beim Gewindeformen / Deformation with Fluteless Tap<br />

Anwendungsgebiete<br />

• Werkstoffe mit einer Mindestbruchdehnung > <strong>10</strong>%<br />

• Aluminium und Alu-Legierungen mit einem Siliziumgehalt < 12%<br />

• Kupfer und Kupfer-Legierungen mit Kupfergehalt > 65%<br />

• Cr-Ni-Stähle bis Rm < 800 N/mm 2<br />

• Zinkdruckguss-Legierungen<br />

• Stähle bis Rm <strong>10</strong>00/mm 2<br />

Applications<br />

• Minimum elongation coefficient ><strong>10</strong>%<br />

• Aluminium and Aluminium-alloys Si 65%<br />

• Steels up to 1.000 N/mm 2<br />

• Stainless, austenitic steels up to 800 N/mm 2<br />

223<br />

Vorteile gegenüber Gewindeschneiden<br />

• absolute Maß- und Profilgenauigkeit (Besonderheit Kerndurchmesser)<br />

• höhere Standzeiten (bis 8-fach gegenüber Gewindebohrern)<br />

• höhere Arbeitsgeschwindigkeiten unter Beachtung des Kühlschmierstoffs<br />

• hohe Bruchsicherheit<br />

• kein Spanproblem, positive Wirkung auf Entsorgung und Umwelt<br />

• Gewindetiefen >4 x D bei entsprechender Bauausführung möglich<br />

Nachteile gegenüber Gewindeschneiden<br />

• höhere Maschinenleistung notwendig<br />

• Kernloch muss genauer hergestellt werden (Bohrungstoleranz < H 12)<br />

Advantages<br />

• Higher accuracy of measurement<br />

• Improvement in the engineering properties of the thread<br />

• Higher productivity regarding tap-lifetime and cutting speed<br />

• No chips produced (Reliability and Ecology)<br />

Disadvantages<br />

• Higher machine power required<br />

• Core hole has to be produced with accuracy (Tolerance < H12)<br />

SERVICE