MWC II Praktikum Klebetechnologie

MWC II Praktikum Klebetechnologie

MWC II Praktikum Klebetechnologie

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

PRAKTIKUM:<br />

KLEBETECHNOLOGIE (KLEBSTOFFE & ADHÄSION)<br />

Durchführung: 31.03.2011<br />

Teilnehmer: Michael Haubenhofer<br />

Marcel Meschenmoser<br />

Dokumentation Marcel Meschenmoser<br />

Dieses Protokoll wurde ohne Zuhilfenahme von bestehenden<br />

Protokollen erstellt.<br />

Unterschrift: ________________________<br />

Seite 1 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

Inhaltsverzeichnis<br />

1 Einleitung / Begriffe ........................................................................................................................................ 3<br />

1.1 Klebewirkung ......................................................................................................................................... 3<br />

2 Versuch 1: Verkleben von Werkstoffen .......................................................................................................... 3<br />

2.1 Proben ................................................................................................................................................... 3<br />

2.2 Vorbereitung der Proben ....................................................................................................................... 4<br />

3 Versuch 1a: Charakterisierung der Oberflächen ............................................................................................. 5<br />

4 Versuch 1b: Klebeversuche und Beurteilung der Haftfestigkeit ..................................................................... 7<br />

4.1 Verkleben der Proben ............................................................................................................................ 7<br />

4.2 Kombinationen ...................................................................................................................................... 8<br />

4.3 Werte ..................................................................................................................................................... 8<br />

4.4 Auswertung ........................................................................................................................................... 9<br />

5 Versuch 2: Bestimmung des Aushärteverhaltens (Topfzeit) ......................................................................... 10<br />

5.1 Versuch 2a: Temperaturabhängige Topfzeit von Araldit ..................................................................... 10<br />

5.2 Versuch 2b: Topfzeitbestimmung von Acrylat-Klebstoff via Temperaturveränderung und<br />

Dielektrometrie ................................................................................................................................................. 12<br />

6 Abbildungsverzeichnis ................................................................................................................................... 13<br />

7 Quellenangaben ............................................................................................................................................ 13<br />

Seite 2 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

1 Einleitung / Begriffe<br />

Klebestoffe sind in der heutigen Industrie weit verbreitet. In Modellbau, Auto- oder Luftfahrtindustrie werden<br />

häufig zu dieser Befestigungsmethode gegriffen, da sie sehr kostengünstig ist.<br />

1.1 Klebewirkung<br />

Hier gibt es zwei verschiedene Voraussetzungen, die erfüllt werden müssen, damit eine gute Klebeverbindung<br />

entsteht. Erstens ist dies die Adhäsion, diese beschreibt die Haftung zu den benachbarten Flächen, die nur<br />

entsteht, wenn die Oberfläche ohne Verunreinigungen ist. Ist eine Oberfläche nicht sauber beeinflusst dies<br />

stark die Haftung. Und Zweitens die Kohäsion, die den sogenannten inneren Zusammenhalt bezeichnet. Also<br />

die Kraft, die ein Klebstoff besitzt, um in sich selber stabil zu sein.<br />

Dabei sind zwei verschiedene Möglichkeiten:<br />

Physikalisch abbindende Klebstoffe<br />

Hier wird nach dem Auftragen das Lösungsmittel zum Beispiel durch Verdampfen fest. Es läuft keine chemische<br />

Reaktion ab.<br />

Chemisch härtende Klebstoffe<br />

Aufgetragen werden so genannte Monomere, die durch eine chemische Reaktion zu Polymer-Festkörpern<br />

aushärten. Es läuft eine chemische Reaktion ab.<br />

Ebenso ist eine geometrisch günstige Form notwendig, da ansonsten die Oberfläche zu klein ist, und somit<br />

keine gute Klebwirkung entsteht.<br />

Die Versuche wurden alle gemäss <strong>Praktikum</strong>sanleitung durchgeführt.<br />

2 Versuch 1: Verkleben von Werkstoffen<br />

Hier wurden verschiedene Voraussetzungen, also Parameter variiert, danach zwei Teile zusammengeklebt und<br />

anschliessend wurden diese mit einer Zugprüfmaschine auf ihre Haftfestigkeit geprüft.<br />

2.1 Proben<br />

Folgende Proben standen zur<br />

Verfügung:<br />

Auf dem Bild: „Abb 1“ sind die<br />

14 Polyethylen-High Density<br />

Proben abgebildet. Bild 2 stellt<br />

die 4 Glas-Proben, 5<br />

Polycarbonat und 30<br />

Aluminium-Proben dar.<br />

Abb. 1: Proben Polyethylen<br />

Abb. 2: Proben Glas, Polycarbonat und Aluminium<br />

Seite 3 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

2.2 Vorbereitung der Proben<br />

Wie bereits erwähnt müssen die Proben eine reine Oberfläche besitzen, um gut zu kleben. Aufgrund dessen<br />

sind alle Proben zuerst gründlich mit Ethanol gereinigt worden. Ebenso sind ein paar Materialien von Natur aus<br />

nicht oder nur sehr schlecht klebend. Deshalb müssen sie so vorbehandelt werden, dass sie eine möglichst<br />

polare Oberfläche besitzen.<br />

Aluminium<br />

Beim Aluminium wurden 5 Proben unbehandelt gelassen. Die<br />

restlichen 25 wurden anodisiert. Die Proben wurden in eine<br />

20%ige Schwefelsäure ca. 1.5cm tief getaucht, und während 10<br />

Minuten ein Strom von 1 Ampere ausgesetzt worden. Siehe Bild<br />

rechts. Als Kathode diente dabei ein Aluminium Rundblech.<br />

Spannung<br />

[V]<br />

9.6<br />

9.4<br />

9.2<br />

9<br />

9.6<br />

Der Strom war konstant auf 1 Ampere eingestellt.<br />

Abb. 3: Aluminium anodisieren<br />

Polyehtylen (PE-HD)<br />

Beim PE werden 3 Proben unbehandelt gelassen. 3 Proben die geätzt wurden. Ebenso 3 Proben die beflammt<br />

wurden und die restlichen 5 Proben wurden Corona behandelt.<br />

Abb. 4: PE geätzt<br />

Spannungsverlauf<br />

9.5<br />

9.2<br />

Abb. 5: PE beflammt<br />

Glas<br />

Eine der Glas Proben wurde unbehandelt gelassen und die anderen 3<br />

wurden gereinigt und in einen Haftvermittler in Ethanol getaucht.<br />

9.1<br />

0 2.5 5 7.5 10<br />

Polycarbonat (PC)<br />

Alle 5 Proben wurden unbehandelt gelassen.<br />

9<br />

Zeit [min]<br />

Abb. 6: PE Corona behandelt<br />

Abb. 7: Haftvermittler in Ethanol<br />

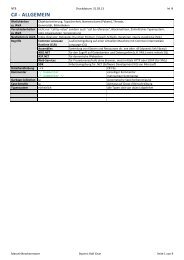

Übersicht<br />

Material Alu PE-HD Glas PC<br />

Anzahl Proben 5 25 3 3 3 5 1 3 5<br />

Behandlung unbeh. anodisiert unbeh. geätzt beflammt Corona unbeh.<br />

gereinigt +<br />

Haftvermittler unbeh.<br />

Seite 4 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

3 Versuch 1a: Charakterisierung der Oberflächen<br />

Kontaktwinkel<br />

Mit dem Gerät Easy Drop wurde mit einem Wassertropfen der Kontaktwinkel mittels Strömmethode bestimmt.<br />

Die Methode funktioniert so, dass ein Wassertropfen auf die Oberfläche geführt wird, und anschliessen<br />

geometrisch den Kontaktwinkel gemessen wird. Der Kontaktwinkel ist dementsprechend die Tangente die<br />

unten im Bild blau eingezeichnet ist. In der Tabelle ist der Mittelwert zwischen der linken Seite und der rechten<br />

Seite eingetragen. Beim PE, dass geätzt wurde, wurde der Tropfen sichtlich von PE angezogen.<br />

Abb. 8: Ein Wassertropfen wird der<br />

Oberfläche genähert.<br />

Abb. 11: Alu unbehandelt<br />

PE Corona behandelt<br />

Abb. 9: Dieser wurde auf die Oberfläche<br />

geführt.<br />

Abb. 12: PC unbehandelt<br />

Oberflächenspannung<br />

Diese Bestimmung wurde mithilfe von Teststiften<br />

durchgeführt. Dies bedeutet, dass dieses Verfahren<br />

sehr subjektiv ist. Die Durchführung wurde gemäss der<br />

Anleitung der Teststifte durchgeführt.<br />

Abb. 13: PC geätzt<br />

Abb. 10: Und anschliessend konnte der<br />

Kontaktwinkel (blau) gemessen werden.<br />

Abb. 14: Glas unbehandelt<br />

Abb. 15: Bestimmung der Oberflächenspannung mit Teststiften<br />

Seite 5 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

Ergebnisse<br />

Probe Kontaktwinkel Oberflächenspannung<br />

Alu<br />

unbehandelt<br />

Alu<br />

anodisiert<br />

PE<br />

unbehandelt<br />

PE<br />

geätzt<br />

PE<br />

beflammt<br />

PE<br />

Corona<br />

Glas<br />

unbehandelt<br />

Glas<br />

mit Haftvermittler<br />

Polycarbonat<br />

unbehandelt<br />

59.5 ± 0.74<br />

38.7 ± 0.86<br />

91.7 ± 0.42 34-36<br />

84.3 ± 0.85 38-40<br />

76.5 ± 0.26 40-42<br />

92.4 ± 0.16 40-42<br />

31.9 ± 0.18<br />

102.5 ± 25.27<br />

116.6 ± 0.26<br />

Beurteilung<br />

Durch das Ätzen, Beflammen und die Corona-Behandlung hat sich der Kontaktwinkel verkleinert. Dies zeigt<br />

wiederum, dass die Oberfläche gerne eine Verbindung eingeht.<br />

Durch das Ätzen, Beflammen und die Corona-Behandlung hatte sich die Oberflächenspannung der jeweiligen<br />

Probe erhöht, da diese Verfahren die Oberfläche reaktionsfreudiger machen. Und so die Haftfestigkeit erhört.<br />

Dies sind zwei Verfahren um zu sehen, ob der Werkstoff gut zum kleben ist.<br />

Seite 6 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

4 Versuch 1b: Klebeversuche und Beurteilung der Haftfestigkeit<br />

Alle Proben wurden gemäss Liste in der <strong>Praktikum</strong>sanweisung auf Seite 15 je zu zweit zusammengeklebt und<br />

diese in der Zugprüfmaschine auf ihre Haftfestigkeit geprüft. Es wurden dabei von jeder Kombination 2 Proben<br />

hergestellt.<br />

4.1 Verkleben der Proben<br />

Als Klebstoff diente Araldit<br />

rapid, der bei den meisten<br />

Kombinationen verwendet<br />

worden ist und Aceton, die<br />

beim Polycarbonat<br />

verwendet wurde. Diese<br />

wurden gemäss der<br />

<strong>Praktikum</strong>sanleitung<br />

hergestellt. Die<br />

Mischungsverhältnisse<br />

betrugen beim eins-zu-eins<br />

Verhältnis 0.5707g Harz und<br />

0.5565g Härter und beim<br />

eins-zu-drei Verhältnis<br />

0.3966g Harz und 1.2043g<br />

Härter.<br />

Abb. 16: Auftragen des Klebers<br />

Abb. 18: Mischung von Härter und Harz<br />

Abb. 17: Die Klebverbindung wurde mit einer<br />

Klammer zusammengehalten<br />

Abb. 19: Kleben des Polycarbonat mit Aceton<br />

Kombination<br />

Einfluss/Ziel Abk. Substrat 1 Substrat 2 Klebstoff Mischverhältnis<br />

Hart zu Härter<br />

Aushärtzeit<br />

[min]<br />

Oberflächen-<br />

Vorbehandlung<br />

von Aluminium<br />

ALU1 AL<br />

ALU2<br />

unbehandelt<br />

AL<br />

unbehandelt<br />

Araldit 1/1 30<br />

Al<br />

anodisiert<br />

AL<br />

anodisiert<br />

Araldit 1/1 30<br />

Verhältnis<br />

M1<br />

Al<br />

anodisiert<br />

AL<br />

anodisiert<br />

Araldit 1/3 30<br />

Harz & Härter M2<br />

= ALU2<br />

Al<br />

anodisiert<br />

AL<br />

anodisiert<br />

Araldit 1/1 30<br />

A1<br />

Al<br />

anodisiert<br />

AL<br />

anodisiert<br />

Araldit 1/1 5<br />

Aushärtungszeit<br />

M2<br />

= ALU2<br />

Al<br />

anodisiert<br />

AL<br />

anodisiert<br />

Araldit 1/1 30<br />

A3<br />

Al<br />

anodisiert<br />

Al<br />

anodisiert<br />

Araldit 1/1 60<br />

PE1<br />

PE<br />

unbehandelt<br />

Al<br />

anodisiert<br />

Araldit 1/1 30<br />

Oberflächen-<br />

Vorbehandlung<br />

von PE<br />

PE2<br />

PE3<br />

PE<br />

geätzt<br />

PE<br />

beflammt<br />

Al<br />

anodisiert<br />

Al<br />

anodisiert<br />

Araldit<br />

Araldit<br />

1/1<br />

1/1<br />

30<br />

30<br />

PE4<br />

PE<br />

corona<br />

Al<br />

anodisiert<br />

Araldit 1/1 30<br />

Verwendung<br />

von Haftvermittler<br />

G1<br />

Glas<br />

gereinigt +<br />

Haftvermittler<br />

PE<br />

corona<br />

Araldit 1/1 30<br />

Kleben mit<br />

Lösungsmittel<br />

PC1<br />

PC<br />

unbehandelt<br />

PC<br />

unbehandelt<br />

Aceton - -<br />

Seite 7 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

4.2 Kombinationen<br />

Abb. 20: Die verschiedenen Kombinationen der Proben<br />

4.3 Werte<br />

Um die Auswertung zu machen, muss die Grösse der Klebfläche bekannt sein. Danach wurden die Proben<br />

zwischen den beiden Klemmbacken eingeklemmt und auseinandergezogen. Dabei wurde die gemessene Kraft<br />

in Kilopond ausgegeben, die unten direkt in Newton umgerechnet und eingetragen wurden.<br />

Einfluss/Ziel Abk.<br />

Oberflächen-<br />

Vorbehandlung<br />

von Aluminium<br />

Verhältnis<br />

Harz & Härter<br />

Aushärtungszeit<br />

Oberflächen-<br />

Vorbehandlung<br />

von PE<br />

Verwendung<br />

von Haftvermittler<br />

Kleben mit<br />

Lösungsmittel<br />

ALU1<br />

ALU2<br />

M1<br />

M2<br />

= ALU2<br />

A1<br />

M2<br />

= ALU2<br />

A3<br />

PE1<br />

PE2<br />

PE3<br />

PE4<br />

G1<br />

PC1<br />

Probe Länge<br />

Fläche<br />

Kraft<br />

Haftfestigkeit<br />

Bruch<br />

a<br />

b<br />

10x8<br />

10x10<br />

80<br />

100<br />

1751.3<br />

1863.9<br />

21.9<br />

18.6<br />

Kohäsion<br />

a<br />

b<br />

10x9<br />

10x10.5<br />

90<br />

105<br />

1991.4<br />

2423.1<br />

23.1<br />

23.1<br />

Adhäsion<br />

a 10x15 150 245.3 1.6 Kohäsion,<br />

b<br />

10x12.5 125 78.5 0.6<br />

fliessend<br />

nicht gebrochen<br />

a<br />

b<br />

10x9,5<br />

10x12.5<br />

95<br />

125<br />

1991.4<br />

2423.1<br />

21.0<br />

19.4<br />

Adhäsion<br />

a 10x10.5 105 1520.6 14.5 Kohäsion,<br />

b 10x9.5 95 2119.0 22.3 nicht fliessend<br />

a<br />

b<br />

10x9,5<br />

10x12.5<br />

95<br />

125<br />

1991.4<br />

2423.1<br />

21.0<br />

19.4<br />

Adhäsion<br />

a<br />

b<br />

10x12<br />

10x12<br />

120<br />

120<br />

2629.1<br />

2462.3<br />

21.9<br />

20.5<br />

Kohäsion<br />

a<br />

10x9 90 - -<br />

beim einspannen<br />

gebrochen<br />

b 10x9 90 157.0 1.7 Adhäsion<br />

a<br />

b<br />

10x14<br />

10x11<br />

140<br />

110<br />

824.0<br />

843.7<br />

5.9<br />

7.7<br />

Adhäsion<br />

a 10x11.5 115 1285.1 11.2 Kunststoff hat sich<br />

b 10x13.5 135 1304.7 9.7<br />

gedehnt<br />

a 10x12 120 1314.5 11.0 Kunststoff hat sich<br />

b 10x14 140 1324.4 9.5<br />

gedehnt<br />

a<br />

b<br />

10x14<br />

11x14<br />

140<br />

154<br />

412.0<br />

441.5<br />

2.9<br />

2.9<br />

im Glas<br />

a 16x25 400 2040.5 5.1 Kohäsion,<br />

b 15x11 165 1334.2 8.1<br />

weisse Bruchstelle<br />

Seite 8 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

4.4 Auswertung<br />

Abb. 21: Mit dieser Zugprüfmaschine wurden die Proben auf ihre Zugfestigkeit geprüft.<br />

Oberflächenvorbehandlung von Aluminium<br />

Durch das Anodisieren hat das Aluminium etwas besser geklebt als das Unbehandelte. Der Unterschied war<br />

jedoch nur sehr minimal. Der Bruch ist bei der anodisierten Klebeverbindung im Klebstoff erfolgt. Deshalb ist<br />

diese Vorbehandlung nicht sehr wirkungsvoll.<br />

Verhältnis Harz & Härter<br />

Verbindung M1, das eine Harz-Härter Mischung von 1/3 hatte, hatte eine deutlich tiefere Haftfestigkeit. Diese<br />

Verbindung ist nicht gebrochen, sondern hatte sich fliessend getrennt. Somit ist bei einem Klebstoff die<br />

Richtige Mischung sehr entscheidend.<br />

Aushärtezeit<br />

Die Verbindung, die nur 5 Minuten ausgehärtet wurde besitzt die etwas tiefere Haftfestigkeit, und diejenige mit<br />

60 Minuten eine etwas höhere Haftfestigkeit. Die Unterschiede sind jedoch nur minimal.<br />

Oberflächenvorbehandlung von PE<br />

Die unbehandelte Probe hatte die niedrigste Haftfestigkeit. Durch das Ätzen wurde diese erhöht. Durch das<br />

Beflammen und die Corona-Behandlung wurde diese deutlich erhöht. Dabei hatte der Kunststoff sich gedehnt.<br />

Also hatte die Verbindung noch härtere Belastungen ausgehalten. Der Klebstoff ist bei den Versuchen mit PE1<br />

und PE2 auf der Alu-Seite geblieben. Das Beflammen und die Corona-Behandlung sind die Methoden, die in<br />

diesen Versuchen am meisten Vorteil gegeben haben.<br />

Verwendung von Haftvermittler<br />

Hier entstand der Bruch im Glas. Dies bedeutet, dass durch den Haftvermittler das Glas klebbar gemacht<br />

worden ist.<br />

Kleben mit Lösungsmittel<br />

Es entstand eine weisse Bruchstelle im Klebstoff, also ein Kohäsionsbruch. Aceton kann also zum Kleben<br />

verwendet werden.<br />

Seite 9 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

5 Versuch 2: Bestimmung des Aushärteverhaltens (Topfzeit)<br />

5.1 Versuch 2a: Temperaturabhängige Topfzeit von Araldit<br />

Durchführung gemäss <strong>Praktikum</strong>sanweisung. Als Klebstoff wurde folgende Mischung verwendet:<br />

Harz 0.1984g und Härter 0.1902g.<br />

Abb. 22: Alle 25°C Abstand wurde ein Tropfen Araldit-Klebstoff aufgetragen.<br />

Diagramm<br />

Topfzeit [min:s]<br />

13:00<br />

12:00<br />

11:00<br />

10:00<br />

09:00<br />

08:00<br />

07:00<br />

06:00<br />

05:00<br />

04:00<br />

03:00<br />

02:00<br />

01:00<br />

00:00<br />

Topfzeitbestimmung auf Heizbank<br />

13:00<br />

08:30<br />

05:30<br />

03:00<br />

50 75 100 125 150<br />

Termperatur [°C]<br />

02:00<br />

Araldit<br />

Linear (Araldit)<br />

Expon. (Araldit)<br />

Seite 10 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

Auswertung<br />

Die Abhängigkeit t(T) ist in der Grafik gut sichtbar.<br />

Im Diagramm sind noch die lineare und die exponentielle Trendlinie eingezeichnet.<br />

Die exponentielle Trendlinie stimmt besser überein, als die lineare, deshalb macht ein Ansatz nach<br />

Arrhenius Sinn.<br />

Berechnung<br />

Für die Berechnung wurde der Punkt bei 3 Minuten und bei 13 Minuten genommen.<br />

Ansatz nach Arrhenius<br />

2 Gegebene Punkte<br />

mit 13:00<br />

mit 03:00<br />

Gleichungssystem<br />

Lösung<br />

Topfzeit bei 25°C<br />

Topfzeit bei -25°C<br />

Da der Klebstoff bei -25°C bereist fest ist, kann keine Topfzeit mehr ermittelt werden.<br />

Seite 11 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

5.2 Versuch 2b: Topfzeitbestimmung von Acrylat-Klebstoff via<br />

Temperaturveränderung und Dielektrometrie<br />

Ablauf<br />

Hier wird der dielektrische Leitwert bei der Aushärtung eines 2K-Acrylat-<br />

Klebstoffsystems beobachtet. Zuerst wurde 10ml flüssiges Demotec 20 (das ein<br />

Kaltpolymer ist) in einen Wegwerf-Kunststoffbecher 50ml gefüllt. Anschliessend folgte<br />

20ml Pulver von Demotec 20. Nach 3 Minuten rühren wurde diese Suspension, die<br />

weiss und eher dickflüssig war ausgewertet. Während 15 Minuten misste der PC je<br />

Sekunde die dielektrische Leitfähigkeit und die Temperatur. Nach 15 Minuten war der<br />

Kaltpolymer fest geworden.<br />

Diagramme<br />

Temperatur [°C]<br />

Dielektrische Leitfähigkeit ε [%]<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

Topfzeitbestimmung über die dielektrische Leitfähigkeit<br />

Onset<br />

Topfzeitbestimmung über die Temperatur<br />

Onset<br />

Zeit [min]<br />

Zeit [min]<br />

Abb. 23: Acrylat-Klebstoff<br />

Dielektrische<br />

Leitfähigkeit ε [%]<br />

Temperatur [°C]<br />

Auswertung<br />

Die beiden Ergebnisse stimmen sehr gut überein. Bei der Messung über die Temperatur ist eine etwas grössere<br />

Topfzeit herausgekommen, die durch Messfehler erklärt werden können.<br />

Seite 12 von 13

<strong>Praktikum</strong>: <strong>Klebetechnologie</strong> Durchführung: 31.03.2011 Michael Haubenhofer<br />

Marcel Meschenmoser<br />

6 Abbildungsverzeichnis<br />

Abb. 1: Proben Polyethylen .................................................................................................................................... 3<br />

Abb. 2: Proben Glas, Polycarbonat und Aluminium ............................................................................................... 3<br />

Abb. 3: Aluminium anodisieren .............................................................................................................................. 4<br />

Abb. 4: PE geätzt .................................................................................................................................................... 4<br />

Abb. 5: PE beflammt ............................................................................................................................................... 4<br />

Abb. 6: PE Corona behandelt ................................................................................................................................. 4<br />

Abb. 7: Haftvermittler in Ethanol ........................................................................................................................... 4<br />

Abb. 8: Ein Wassertropfen wird der Oberfläche genähert. .................................................................................... 5<br />

Abb. 9: Dieser wurde auf die Oberfläche geführt. ................................................................................................. 5<br />

Abb. 10: Und anschliessend konnte der Kontaktwinkel (blau) gemessen werden. ............................................... 5<br />

Abb. 11: Alu unbehandelt ...................................................................................................................................... 5<br />

Abb. 12: PC unbehandelt........................................................................................................................................ 5<br />

Abb. 13: PC geätzt .................................................................................................................................................. 5<br />

Abb. 14: Glas unbehandelt ..................................................................................................................................... 5<br />

Abb. 15: Bestimmung der Oberflächenspannung mit Teststiften .......................................................................... 5<br />

Abb. 16: Auftragen des Klebers .............................................................................................................................. 7<br />

Abb. 18: Mischung von Härter und Harz ................................................................................................................ 7<br />

Abb. 19: Kleben des Polycarbonat mit Aceton ....................................................................................................... 7<br />

Abb. 20: Die verschiedenen Kombinationen der Proben ....................................................................................... 8<br />

Abb. 21: Mit dieser Zugprüfmaschine wurden die Proben auf ihre Zugfestigkeit geprüft. ................................... 9<br />

Abb. 22: Alle 25°C Abstand wurde ein Tropfen Araldit-Klebstoff aufgetragen. ................................................... 10<br />

Abb. 23: Acrylat-Klebstoff .................................................................................................................................... 12<br />

7 Quellenangaben<br />

<strong>Praktikum</strong>sanleitung <strong>Klebetechnologie</strong> (Klebstoffe & Adhäsion) Version 4.1<br />

Seite 13 von 13