1 Fertigungstechnik - Ausbildungsleitfaden

1 Fertigungstechnik - Ausbildungsleitfaden

1 Fertigungstechnik - Ausbildungsleitfaden

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

1 <strong>Fertigungstechnik</strong><br />

1.1 Zerspanende Fertigung: Bohren<br />

1.1.1 Nenne einige Bohrmaschinentypen!<br />

• Handbohrmaschinen<br />

• Tischbohrmaschinen<br />

• Säulenbohrmaschinen<br />

• Reihenbohrmaschinen<br />

• Mehrspindelbohrmaschinen<br />

• Auslegerbohrmaschinen<br />

• Bohrwerk<br />

• Schwenkbohrmaschinen<br />

1.1.2 Nenne einige Bohrwerkzeuge!<br />

• Spiralbohrer<br />

• Kleinstbohrer<br />

• Anbohrer<br />

• Kurzstufenbohrer<br />

• Zentrierbohrer<br />

• Aufbohrer (Spiralsenker)<br />

• Bohrer mit Wendeschneidplatten<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 1

1.1.3 Wie ist ein Spiralbohrer aufgebaut?<br />

1.1.4 Nenne einige Vorteile des Spiralbohrers!<br />

• Günstige Winkel an der Schneide<br />

• Gleichbleibender Durchmesser beim Nachschleifen<br />

• Gute Einspannmöglichkeit<br />

• Gute Führung im Werkstück<br />

• Selbständige Spanabfuhr<br />

• Gute Zufuhr des Kühlschmierstoffes<br />

1.1.5 Aus welchen Werkstoffen werden Bohrer hergestellt?<br />

• Legierter Werkzeugstahl<br />

• Schnellarbeitsstahl (beschichtet)<br />

• Hartmetall (beschichtet)<br />

1.1.6 Wie groß sind die wichtigsten Winkel beim Spiralbohrer für Stahl?<br />

• Spitzenwinkel 118°<br />

• Freiwinkel ca. 3 – 5°<br />

• Querschneide zur Hauptschneide 55°<br />

1.1.7 Warum werden große Bohrer ausgespitzt?<br />

• Verringerung der Vorschubkraft<br />

• Verbesserung des Spanablaufes<br />

Querschneidenlänge ≈ 10% vom Bohrerdurchmesser<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 2

1.1.8 Nenne einige Schleiffehler beim Spiralbohrer und deren<br />

Auswirkung!<br />

• Freiwinkel zu klein: Vorschubkraft zu groß, Bohrerbruch<br />

• Freiwinkel zu groß: Schneide bricht aus, Bohrer hakt ein<br />

• Schneiden ungleich lang: Bohrung wird zu groß<br />

• Schneidenwinkel ungleich: eine Schneide schneidet, sie wird schnell stumpf<br />

1.1.9 Nenne einige Senkwerkzeuge!<br />

• Flachsenker<br />

• Senker mit Führungszapfen<br />

• Kegelsenker<br />

• Spiralsenker<br />

• Rückwärtssenker<br />

1.1.10 Welchen Vorteil bieten Senker mit auswechselbaren<br />

Führungszapfen?<br />

• Einfaches Nachschleifen<br />

• Universell einsetzbar, da Führungszapfen und Senker ausgewechselt werden können<br />

1.1.11 Was ist Reiben?<br />

Reiben ist ein Aufbohren mit geringer Spanungsdicke zur Herstellung passgenauer<br />

Bohrungen mit hoher Oberflächengüte.<br />

1.1.12 Wie ist eine Handreibahle aufgebaut?<br />

• Langer Anschnitt<br />

• Führungsteil<br />

• Hals<br />

• Schaft mit Vierkant<br />

Die Zahnteilung der Reibahlen sind ungleich!<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.1.13 Nenne einige verschiedene Reibwerkzeuge!<br />

• Handreibahle<br />

• Maschinenreibahle<br />

• Kegelreibahle<br />

• Verstellbare Reibahle<br />

• Gerade genutete Reibahle<br />

• Drallgenutete Reibahle mit Rechtsdrall<br />

• Drallgenutete Reibahle mit Linksdrall<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 3

1.1.14 Welche Vorteile haben Reibahlen mit gerader Zähnezahl und<br />

ungleicher Teilung?<br />

• Um Schwingungen, Rattermarken und Kreisformfehler zu vermeiden<br />

• Einfaches Messen des Durchmessers<br />

1.1.15 Worauf ist beim Arbeiten mit einer Handreibahle zu achten?<br />

• Nicht zuviel Materialzugabe<br />

• Reibahle senkrecht ansetzen<br />

• Nur im Uhrzeigersinn drehen<br />

• Reichhaltiges Schmieren<br />

1.1.16 Wie können Unfälle an Bohrmaschinen vermieden werden?<br />

• Werkzeug und Werkstück fest und sicher spannen<br />

• Richtige Arbeitskleidung<br />

• Bei längeren Haaren Haarschutz tragen<br />

• Späne nicht mit den Fingern entfernen<br />

• Nur bei Stillstand der Maschine Reinigungs- und Messarbeiten durchführen<br />

• Elektrische Anlage in Ordnung halten<br />

1.1.17 Worauf ist beim Schneiden von Gewinden in Grundlöcher zu<br />

achten?<br />

• Grundloch tiefer als nutzbare Gewindelänge bohren, da das Gewinde nicht bis auf den<br />

Grund der Bohrung geschnitten werden kann<br />

• Gewindebohrer mit Drall verwenden<br />

1.1.18 Warum müssen Gewindekernlöcher angesenkt werden?<br />

Damit der Gewindebohrer besser anschneidet und die äußeren Gewindegänge nicht<br />

herausgedrückt werden.<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 4

1.2 Zerspanende Fertigung: Drehen<br />

1.2.1 Erkläre den Begriff "Drehen"!<br />

Drehen ist Spanen mit geometrisch bestimmter Schneide und kreisförmigen<br />

Schnittbewegungen. Meist führt das Werkstück die Drehbewegung aus. Das einschneidige<br />

Werkzeug ist fest eingespannt und wird an der zu bearbeitenden Fläche entlang geführt.<br />

1.2.2 Welche Drehverfahren werden angewendet?<br />

• Runddrehen<br />

• Plandrehen<br />

• Schraubdrehen<br />

• Unrunddrehen<br />

• Profildrehen<br />

• Formdrehen<br />

• Gewindedrehen<br />

• Stechdrehen<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.2.3 Wie können Werkstücke beim Drehen gespannt werden?<br />

• Zweibackenfutter<br />

• Dreibackenfutter<br />

• Vierbackenfutter<br />

• Axialspannfutter<br />

• Planscheibe<br />

• Kraftspannfutter<br />

• Spannen zwischen den Spitzen<br />

• Spannzangen<br />

• Spanndorne<br />

1.2.4 Welche Werkstücke werden auf der Planscheibe gespannt?<br />

Große und unregelmäßig geformte Werkstücke.<br />

Achtung: bei Unwucht - Gegengewicht anbringen und Drehzahl verringern<br />

1.2.5 Wie müssen Werkstücke zwischen den Spitzen eingespannt<br />

werden?<br />

• Richtiger Spanndruck<br />

• Werkstückverlängerung durch Spanungswärme ausgleichen<br />

• Bei festen Spitzen unbedingt schmieren<br />

• Mitnahme des Werkstückes erfolgt durch Mitnehmer (Drehherz)<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 5

1.2.6 Welche Vorteile bieten Stirnseitenmitnehmer?<br />

• Geringe Fliehkräfte<br />

• Werkstück kann über die ganze Länge bearbeitet werden<br />

• Hohe Rundlaufgenauigkeit<br />

• Sehr schnelles, sicheres Spannen<br />

1.2.7 Welche Vorteile bieten Spannzangen?<br />

• Blanke Teile werden schnell und genau zentrisch gespannt<br />

• Sehr kleine Schwungmasse<br />

• Hohe Drehzahlen möglich<br />

• Keine Beschädigung der Oberfläche<br />

• Hohe Rundlaufgenauigkeit<br />

1.2.8 Wozu dient der Setzstock (Lünette)?<br />

• Zum Abstützen längerer schlanker Wellen (mitlaufender Setzstock)<br />

• Zum Innendrehen, Plandrehen und Bohren langer Teile (feststehender Setzstock)<br />

1.2.9 Welche Möglichkeiten gibt es, Kegel zu drehen?<br />

• Verstellen des Oberschlittens<br />

• Verstellen des Reitstockes<br />

• Leitlineal<br />

• Auf NC-gesteuerten Maschinen<br />

1.2.10 Worauf ist beim Einspannen eines Drehmeißels zu achten?<br />

Der Drehmeißel soll möglichst kurz und genau auf Drehmitte gespannt werden.<br />

1.2.11 Welche Aufgabe hat die Leitspindel einer Universaldrehmaschine?<br />

Sie dient zum Gewindeschneiden.<br />

1.2.12 Welche Gewindeform hat die Leitspindel einer<br />

Universaldrehmaschine?<br />

Trapezgewinde (6 mm Steigung).<br />

1.2.13 Welche Werkstücke werden auf Kopfdrehmaschinen bearbeitet?<br />

Werkstücke mit großem Durchmesser und geringer Länge.<br />

1.2.14 Nenne die Hauptgruppen einer Universaldrehmaschine!<br />

Die tragende Baugruppe ist das Drehmaschinenbett mit Führungsbahnen. Es ruht auf dem<br />

Gestell und trägt den Spindelstock, den Reitstock und den Werkzeugschlitten.<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 6

1.2.15 Welche Möglichkeiten gibt es Exzenter zu drehen?<br />

• Zwischen den Spitzen<br />

• Auf der Planscheibe<br />

• Auf einem Drehdorn<br />

• Mit speziellen Vorrichtungen<br />

1.2.16 Wie kann das Zustellen des Gewindedrehmeißels beim Schneiden<br />

von Spitzgewinden auf der Drehmaschine erfolgen?<br />

• Bei kleiner Steigung und feinen Spänen durch Zustellen mit dem Planschlitten<br />

• Durch wechselseitiges Zustellen mit dem Planschlitten unter gleichzeitigem Verstellen<br />

des Oberschlittens.<br />

• Mit dem schräggestellten Oberschlitten, wobei der Einstellwinkel gleich 90° - halber<br />

Flankenwinkel ist.<br />

1.2.17 Welchen Spanwinkel sollten Formdrehmeißel generell besitzen?<br />

Generell 0 Grad (Gefahr von Formverzerrung).<br />

1.2.18 Von was ist die Wahl der Schnittgeschwindigkeit abhängig?<br />

Die Wahl der Schnittgeschwindigkeit ist abhängig:<br />

• Vom Werkstoff<br />

• Vom Schneidstoff<br />

• Der Kühlschmierung<br />

• Der verlangten Oberflächengüte<br />

• Von der Leistungsfähigkeit der Werkzeugmaschine<br />

• Von der Form des Werkstücks<br />

• Vom Spanquerschnitt<br />

Richtwerte für die Schnittgeschwindigkeit werden aus Tabellen entnommen.<br />

Beispiele:<br />

1.2.19 Welche Unfallverhütungsvorschriften sind beim Drehen zu<br />

beachten?<br />

• Spannbacken dürfen nicht weit aus dem Futter herausragen<br />

• Der Schlüssel des Drehmaschinenfutters ist immer abzuziehen<br />

• Die Spannkraft muss der Werkstückform und der Größe der Zerspankraft angepasst sein<br />

• Bei großer Spanabnahme und Einstellwinkeln unter 90° sind längere Drehteile mit der<br />

Zentrierspitze im Reitstock abzustützen<br />

• Drehspäne nicht von Hand entfernen sondern mit geeignetem Behelf<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 7

1.3 Zerspanende Fertigung: Feilen<br />

1.3.1 Wie lauten die Bezeichnungen der Feilen nach der Zahnteilung?<br />

• Schruppfeilen<br />

• Bastardfeilen<br />

• Halbschlichtfeilen<br />

• Schlichtfeilen<br />

• Doppelschlichtfeilen<br />

1.3.2 Welcher Unterschied besteht in der Arbeitsweise zwischen<br />

gehauenen und gefrästen Feilenzähnen?<br />

Die gehauenen Zähne schaben, die gefrästen Zähne schneiden.<br />

1.3.3 Nenne verschiedene Querschnittsformen für Feilen!<br />

• Flachfeilen<br />

• Vierkantfeilen<br />

• Dreikantfeilen<br />

• Halbrundfeilen<br />

• Rundfeilen<br />

1.3.4 Wozu werden Diamantfeilen verwendet?<br />

Für die Bearbeitung von gehärteten Werkstücken.<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 8

1.4 Zerspanende Fertigung: Räumen<br />

1.4.1 Nenne die Vor- und Nachteile des Räumens gegenüber Stoßen!<br />

Vorteile:<br />

• Maßgenaues Herstellen von Passfedernuten<br />

• Schnelles Arbeiten möglich<br />

• Kurze Rüstzeit<br />

• Mehrere gleiche Teile können gleichzeitig geräumt werden<br />

Nachteile:<br />

• Teure Werkzeuge<br />

• Für jede Form muss ein eigenes Werkzeug verwendet werden<br />

• Erst bei Serien wirtschaftlich<br />

1.4.2 Wie ist ein Räumwerkzeug aufgebaut?<br />

• Schaft<br />

• Einführung<br />

• Zahnung: Schruppzähne, Schlichtzähne, Reservezähne<br />

• Führungsstück<br />

• Endstück<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 9

1.5 Zerspanende Fertigung: Schleifen<br />

1.5.1 Was ist Schleifen?<br />

Schleifen ist ein Spanen mit geometrisch unbestimmten Schneiden. Die rotierenden<br />

Schleifkörper bestehen aus gebundenen Schleifkörnern und eingeschlossenen Poren, die<br />

als Spankammern dienen.<br />

1.5.2 Welche Vorteile hat das Schleifen?<br />

• Hohe Oberflächengüte<br />

• Gute Bearbeitbarkeit harter und schwerer zerspanbarer Werkstoffe<br />

• Hohes Zeitspanungsvolumen<br />

1.5.3 Welches sind die wichtigsten Schleifmittel?<br />

1.5.4 Was bedeutet Körnung (z.B. 40) bei einem Korundschleifmittel?<br />

Die Körnung gibt Aufschluss über Größe des Schleifkorns und entspricht der Maschenzahl<br />

(40) des Siebes auf 1 Inch Länge.<br />

1.5.5 Welche Aufgabe hat die Bindung einer Schleifscheibe?<br />

Die Bindung hat den Zweck, die einzelnen Körner so lange festzuhalten, bis sie stumpf<br />

geworden sind.<br />

1.5.6 Was ist die Härte der Schleifscheibe?<br />

Der Widerstand des Kornes gegen das Ausbrechen aus dem Kornverband (Kornhaltekraft).<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 10

1.5.7 Wie werden Härtegrade der Schleifscheibe gekennzeichnet?<br />

1.5.8 Warum müssen Schleifscheiben gewuchtet werden?<br />

Bei großen, breiten Schleifscheiben und besonders bei hohen Umfangsgeschwindigkeiten<br />

ist das Auswuchten äußerst wichtig, da die Fliehkräfte der Unwucht drastisch mit der<br />

Drehzahl wachsen (Unfallgefahr, schlechte Oberflächengüte des Werkstückes).<br />

1.5.9 Welche Unfallverhütungsvorschriften sind beim Prüfen und<br />

Aufspannen der Schleifscheibe zu beachten?<br />

• Klangprobe<br />

• Die Schleifscheiben müssen sich leicht auf die Spindel schieben lassen.<br />

• Mindestdurchmesser der Flansche muss 1/3 des Durchmessers bei geraden<br />

Schleifscheiben sein.<br />

• Nur gleich große Flansche mit weichen Zwischenlagen verwenden.<br />

• Probelauf (mind. 5 Minuten bei Höchstdrehzahl)<br />

• Beim Schleifen muss eine Schutzbrille getragen werden!<br />

1.5.10 Welche Angaben sind in einer Schleifkörperbezeichnung<br />

enthalten?<br />

• ISO-Grundform (gerade Schleifscheibe usw.)<br />

• Außendurchmesser<br />

• Breite<br />

• Bohrungsdurchmesser<br />

• Schleifmittel<br />

• Körnung<br />

• Härtegrad<br />

• Gefügekennziffer<br />

• Bindung<br />

• Zulässige Umfangsgeschwindigkeit 35 m/s (Schleifbock, Flächenschleifmaschine)<br />

• Zulässige Umfangsgeschwindigkeit 80 m/s (Winkelschleifer)<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 11

1.5.11 Erkläre folgenden Schleifkörper! 1-450x100x127 A60K 8V 35<br />

1.5.12 Was für Schleifmaschinen gibt es?<br />

• Schleifbock<br />

• Bandschleifmaschinen<br />

• Werkzeugschleifmaschinen<br />

• Flachschleifmaschinen<br />

• Rundschleifmaschinen<br />

• Koordinatenschleifmaschinen<br />

• Profilschleifmaschinen<br />

• CNC – Schleifmaschinen<br />

1.5.13 Was ergeben sich durch CNC - Schleifmaschinen für<br />

Bearbeitungsmöglichkeiten?<br />

CNC- Bahnsteuerrungen mit vier und mehr gleichzeitig steuerbaren Achsen erweitern die<br />

Schleifmöglichkeiten, z.B.<br />

• Gekrümmte Bahnkurven in Tischlängsrichtung<br />

• Bahngesteuertes Formschleifen von Profilen<br />

• Bahngesteuertes Abrichten (Profilieren) von Schleifscheiben mit Diamant- Abrichtern<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 12

1.6 Zerspanende Fertigung: Honen und Läppen<br />

1.6.1 Wodurch unterscheidet sich das Honen vom Läppen?<br />

Honen ist ein Spanen mit gebundenem Korn unter ständiger Flächenberührung des<br />

Werkzeuges (Honstein).<br />

Läppen ist Spanen mit losem Korn, das zwischen dem formübertragenden Läppwerkzeug<br />

und dem Werkstück in ungerichteten Wirkbahnen abrollt.<br />

1.6.2 Wie entstehen die gekreuzten Bearbeitungsriefen beim Honen?<br />

Durch periodisch wechselnde Hubbewegungen des Honsteines verbunden mit einer<br />

Drehbewegung.<br />

1.6.3 Welche Vorteile haben gehonte Zylinder?<br />

Sie haben eine hervorragende Ölhaftung.<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 13

1.7 Zerspanende Fertigung: Fräsen<br />

1.7.1 Was ist Fräsen?<br />

Fräsen ist ein Spanen mit geometrisch bestimmter Schneide zur Herstellung von:<br />

• Eebenen und gekrümmten Flächen<br />

• Nuten<br />

• Wendelnuten<br />

• Verzahnungen<br />

• Gewinden<br />

1.7.2 Welcher Unterschied besteht zwischen Gegenlauffräsen und<br />

Gleichlauffräsen?<br />

• Beim Gegenlauffräsen ist die Drehrichtung des Fräswerkzeuges und die<br />

Vorschubrichtung des Werkstückes entgegengesetzt.<br />

Vorteil:<br />

verhindert das Einhaken des Fräsers<br />

Nachteil:<br />

Standzeit des Fräswerkzeuges wird verkürzt<br />

• Beim Gleichlauffräsen sind die Drehrichtung des Fräswerkzeuges und die<br />

Vorschubrichtung des Werkstückes gleich gerichtet.<br />

Vorteil:<br />

Standzeit des Fräsers erhöht sich wesentlich<br />

Nachteil:<br />

bei konventionellem Fräsen besteht die Gefahr des Einhakens<br />

1.7.3 Nenne einige Fräsverfahren!<br />

Nach der Art der Vorschubbewegung und nach der Art der gefertigten Fläche unterscheidet<br />

man die Fräsverfahren.<br />

• Planfräsen<br />

Mit geradliniger Vorschubbewegung werden ebene Flächen erzeugt:<br />

Umfangs-Planfräsen, Stirn-Planfräsen und Stirn-Umfangs-Planfräsen<br />

• Schraubfräsen<br />

Mit wendelförmiger Vorschubbewegung werden schraubenförmige Flächen erzeugt:<br />

Gewindefräsen, Zylinderschneckenfräsen<br />

• Profilfräsen<br />

Das Profil des Fräsens bildet sich auf dem Werkstück ab: Längs-Profilfräsen und<br />

Rund-Profilfräsen<br />

• Rundfräsen<br />

Mit kreisförmiger Vorschubbewegung werden zylindrische Flächen erzeugt:<br />

Außen-Rundfräsen und Innen-Rundfräsen<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 14

• Wälzfräsen<br />

Das profilierte Fräswerkzeug fürht mit der Vorschubbewegung gleichzeitig eine<br />

Wälzbewegung aus: Zahnradfräsen, Keilwellenfräsen<br />

• Formfräsen<br />

Durch gesteuerte Vorschubbewegungen werden beliebige ebene oder räumliche Flächen<br />

hergestellt: Freiformfräsen (Gravieren), Nachformfräsen, NC-Formfräsen<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 15

1.7.4 Nach welchen Merkmalen werden Fräswerkzeuge eingeteilt?<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 16

1.7.5 Welche Schneidstoffe finden bei Fräswerkzeugen Anwendung?<br />

• Schnellarbeitsstahl (unbeschichtet u. beschichtet)<br />

• Hartmetall (beschichtet)<br />

• Schneidplatten aus Hartmetall oder Schneidkeramik<br />

• Schneidplatten aus Diamant<br />

1.7.6 Welches sind die in der Praxis häufigst verwendeten<br />

Beschichtungsarten?<br />

• TiN - Beschichtung = Titannitrid<br />

• TiCN - Beschichtung = Titancarbonitrid<br />

• TiALCN - Beeschichtung = Titanaluminiumcarbonitrid (für gehärtete Werkstoffe)<br />

• Diamant - Beschichtung (für Graphit-Bearbeitung)<br />

Steigerung der Oberflächenhärte von 950 HV (HSS) auf über 2000 (TiN) bzw. 3000 HV<br />

(TiCN) und 3600 HV (TiALCN) unter Beibehaltung der Zähigkeitseigenschaften des<br />

Grundkörpers.<br />

1.7.7 Welche Schaftformen besitzen Frässpannzeuge?<br />

Steilkegelschäfte oder Hohlschaftkegel, je nach Ausführung des Spindelkopfs.<br />

1.7.8 Welche Spannwerkzeuge werden beim Fräsen verwendet?<br />

• Aufsteckfräserdorne<br />

• Fräsdorne (ev. mit Gegenhalter)<br />

• Spannzangen<br />

• Flächenspannfutter<br />

• Schrumpffutter<br />

• Bohrfutter<br />

• Kegelschaftaufnahmen (Morsekegel)<br />

1.7.9 Was ist beim Einspannen eines Fräswerkzeuges zu beachten?<br />

• Drehrichtung der Frässpindel und Schneidrichtung des Fräsers müssen übereinstimmen<br />

• Fräser muss fest gespannt sein und genau Rundlaufen<br />

• Beim Fräsen mit Fräsdorn soll der Gegenhalt möglichst nahe am Fräser sein<br />

1.7.10 In welche Bauformen und für welche Verwendungszwecke werden<br />

Fräsmaschinen unterteilt?<br />

Nach Bauform und Verwendungszweck gibt es:<br />

• Konsolfräsmaschinen<br />

• Bettfräsmaschinen<br />

• Sonderfräsmaschinen<br />

Nach Lage der Frässpindel unterscheidet man Waagrecht- und Senkrechtfräsmaschinen.<br />

Nach Art der Steuerung in mechanisch gesteuerte und numerisch gesteuerte<br />

Fräsmaschinen.<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 17

1.7.11 Welche Merkmale kennzeichnen eine<br />

Universal-CNC-Fräsmaschine?<br />

• Ausrüstung mit CNC-Bahnsteuerung<br />

• Universalwinkeltisch, ev. austauschbar gegen NC-Rundtisch oder NC-Teilapparat<br />

• Spielfreie Achsantriebe<br />

• Für jede Achse eigene Vorschubantriebe mit direkt messenden Wegmeßsystemen<br />

• Horizontalspindel<br />

• Schwenkbarer Vertikalfräskopf<br />

• Werkzeugschnellspanneinrichtung<br />

• Werkzeugmagazin mit automatischem Werkzeugwechsler<br />

1.7.12 Welche Aufgabe hat das Kühlschmiermittel beim Fräsen?<br />

• Kühlen<br />

• Schmieren<br />

• Wegspülen der Späne<br />

• Erhöhung der Standzeit<br />

• Verbesserung der Oberflächenqualität<br />

• Korrosionsschutz<br />

1.7.13 Welche Arbeiten können mit einem Universalteilapparat ausgeführt<br />

werden?<br />

Es können Fräs- und Teilungsarbeiten ausgeführt werden, wie z.B.<br />

• Sechskantfräsen<br />

• Keilwellen<br />

• Wendelnuten<br />

• Zahnräder<br />

Man unterscheidet direktes und indirektes Teilen.<br />

Das Übersetzungsverhältnis ist vorwiegend 40 : 1.<br />

1.7.14 Wozu werden Plan- und Ausdrehwerkzeuge verwendet?<br />

Zum Aus- und Plandrehen von Bohrungen sowie zum Einstechdrehen auf Fräs- und<br />

Bohrmaschinen.<br />

1.7.15 Wie errechnet sich die Vorschubgeschwindigkeit beim Fräsen?<br />

Vorschub pro Zahn (Tabellenwert in mm) mal Anzahl der Schneiden mal der Drehzahl.<br />

V f = f z . z . n<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 18

1.7.16 Wofür werden Fräsköpfe (Messerköpfe) eingesetzt?<br />

Fräsköpfe werden hauptsächlich zum Planfräsen eingesetzt.<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 19

1.8 Zerspanende Fertigung: Erodieren<br />

1.8.1 Was ist funkenerosive Bearbeitung?<br />

Beim Funkenerodieren wird der Werkstoff durch die erodierende Wirkung (elektrische<br />

Entladungen) zwischen Werkstück- und einer Werkzeugelektrode abgetragen. Dabei<br />

schmilzt der Werkstoff auf, wird teilweise verdampft und durch mechanische und elektrische<br />

Kräfte entfernt.<br />

1.8.2 Zu welchen Verfahren gehört das Funkenerosionsverfahren?<br />

Die funkenerosiven Verfahren gehören zu den abtragenden Bearbeitungsverfahren und<br />

damit zur Hauptgruppe Trennen. Es können alle elektrisch leitenden Werkstoffe, auch<br />

gehärteter Stahl und Hartmetall, bearbeitet werden.<br />

1.8.3 Wie werden die Funkenerosionsverfahren eingeteilt?<br />

Diese Abtragungsverfahren werden in funkenerosives Senken und funkenerosives<br />

Schneiden eingeteilt.<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.8.4 Welche Bearbeitungen können beim funkenerosiven Senken<br />

durchgeführt werden?<br />

Mit dem funkenerosiven Senken können Bohrungen, Durchbrüche und Einsenkungen<br />

(Gravuren) auch aus dem Vollen gefertigt werden.<br />

1.8.5 Welche Bearbeitungen können beim funkenerosiven Schneiden<br />

durchgeführt werden?<br />

Beim funkenerosiven Schneiden, auch Drahterodieren genannt, dient als<br />

Werkzeugelektrode ein ablaufender Kupfer- oder Messingdraht mit einem Durchmesser von<br />

0,02 - 0,3 mm.<br />

Mit diesem ablaufenden Metalldraht können an Werkstücken genaue Bohrungen und<br />

komplizierte Durchbrüche mit einer Maßgenauigkeit unter 0,005 mm gefertigt werden.<br />

1.8.6 Aus welchen Materialien können Elektroden sein?<br />

• Aus Elektrolytkupfer oder Wolfram-Kupfer-Legierung<br />

• Aus Graphit (leicht - bei großen Elektroden von Vorteil)<br />

• Als Kupfer- oder Messing-Draht verzinkt 0,1 - 0,3 mm dick, Wolfram-Draht 0,02 – 0,1 mm<br />

dick<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 20

1.9 Zerspanende Fertigung: NC-Bearbeitung<br />

1.9.1 Worin liegen die Vorteile der CNC-gesteuerten Maschinen?<br />

• Gleichbleibende Bearbeitungsqualität<br />

• Geringe Ausschuss- und Kontrollkosten<br />

• Kürzere Fertigungszeiten<br />

• Ausbaumöglichkeiten zu weiterer Automation (z.B. durch Werkzeugwechsler)<br />

• Herstellung schwieriger Konturen<br />

• Speichern einmal erstellter Programme<br />

1.9.2 Welche Steuerungsarten von CNC-Maschinen gibt es?<br />

Bei den NC-Maschinen unterscheidet man<br />

• Punktsteuerungen<br />

• Streckensteuerungen und<br />

• Bahnsteuerungen<br />

Punktsteuerungen werden eingesetzt bei Bohrmaschinen, Punktschweißmaschinen oder<br />

Stanzmaschinen.<br />

Die Streckensteuerung findet bei einfachen Werkzeugmaschinen und in der<br />

Montagetechnik ihre Anwendung.<br />

Mit Bahnsteuerungen werden heute fast alle CNC-Werkzeugmaschinen, wie z.B.<br />

Fräsmaschinen, Drehmaschinen oder Bearbeitungszentren ausgestattet.<br />

Hier kann zwischen 2-, 3- oder mehrachsigen Bahnsteuerungen unterschieden werden.<br />

1.9.3 Erkläre den Begriff „Koordinatensystem“!<br />

Die Verfahrwege der Werkzeuge und Werkstücke sind in einem rechtwinkligen<br />

Koordinatensystem festgelegt. Dieses Koordinatensystem (X, Y, Z) wird auf das Werkstück<br />

bezogen.<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.9.4 Welche Null- bzw. Bezugspunkte gibt es?<br />

• Werkstücknullpunkt: W<br />

• Maschinennullpunkt: M<br />

• Referenzpunkt: R<br />

• Programmnullpunkt: P<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 21

1.9.5 Welche Möglichkeiten bestehen für die Dateneingabe an<br />

CNC-Maschinen?<br />

Die Dateneingabe erfolgt<br />

• Von Hand<br />

• Disketten oder Datenbank<br />

• Über Datennetz<br />

1.9.6 Erkläre den Aufbau eines NC-Programmes!<br />

Reihenfolge beim Satzaufbau:<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 22

1.10 Fügen und Trennen: Fügen<br />

1.10.1 Erkläre den Begriff "Fügen"!<br />

Durch Fügen werden zwei oder mehrere Werkstücke miteinander verbunden.<br />

Nach der Wirkungsweise unterscheidet man formschlüssiges, kraftschlüssiges,<br />

vorgespannt formschlüssiges und stoffschlüssiges Fügen.<br />

Man unterscheidet zwischen lösbaren und unlösbaren Verbindungen.<br />

Lösbar:<br />

• Formschlüssige Verbindungen<br />

- Passfedern<br />

- Keilwellen<br />

- Passschrauben<br />

- Stiften<br />

- Bolzen<br />

- Nieten (unlösbar)<br />

• Kraftschlüssige Verbindungen<br />

- Schraubenverbindungen<br />

- Klemmverbindungen<br />

- Kegelverbindungen<br />

- Einscheibenkupplungen<br />

• Vorgespannt formschlüssige Verbindungen<br />

- Keilverbindungen<br />

- Stirnzahnverbindungen<br />

- Kegelverbindungen mit Scheibenfedern<br />

Unlösbar:<br />

• Stoffschlüssige Verbindungen<br />

- Schweißverbindungen<br />

- Klebeverbindungen<br />

- Lötverbindungen<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 23

1.11 Fügen und Trennen: Schrauben und Gewinde<br />

1.11.1 Nenne die Bestimmungsgrößen bei Gewinden!<br />

• Gewindeprofil<br />

• Außendurchmesser<br />

• Steigung<br />

• Kerndurchmesser<br />

• Flankendurchmesser<br />

• Flankenwinkel<br />

1.11.2 Nach welchen Kriterien werden Gewindearten eingeteilt?<br />

• Einteilung nach:<br />

- Verwendungszweck<br />

- Profil<br />

- Drehsinn und<br />

- Gangzahl<br />

• Einteilung nach dem Verwendungszweck:<br />

- Befestigungsgewinde, z.B. Spitzgewinde (selbsthemmend)<br />

- Bewegungsgewinde, z.B. Trapez- oder Sägegewinde bei<br />

Antrieben von Werkzeugmaschinen, Kugelgewinde-Spindeln<br />

(nicht selbsthemmend)<br />

• Einteilung nach dem Gewindeprofil:<br />

- Spitz-<br />

- Trapez-<br />

- Säge-<br />

- Flach- und<br />

- Rundgewinde<br />

- Sondergewinde (z.B. Flaschenverschlüsse)<br />

• Einteilung nach dem Drehsinn:<br />

- Rechtsgewinde<br />

- Linksgewinde<br />

- Linksgewinde sind mit den Buchstaben LH (left hand)<br />

zusätzlich gekennzeichnet<br />

• Einteilung nach der Gangzahl:<br />

- eingängige Gewinde<br />

- mehrgängige Gewinde z.B. TR32 x 18 T6<br />

(18 : 6 = dreigängiges Trapezgewinde mit 32mm Nenndurchmesser,<br />

18mm Steigung und 6mm Teilung)<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 24

1.11.3 Welche Flankenwinkel haben metrische ISO-Gewinde und<br />

Withworth-Gewinde?<br />

Metrische ISO-Gewinde: 60° Flankenwinkel<br />

Withworth-Gewinde: 55° Flankenwinkel<br />

1.11.4 Wie unterscheiden sich Regelgewinde von Feingewinden?<br />

Feingewinde haben eine kleinere Steigung als Regelgewinde.<br />

Bei einem Feingewinde wird zusätzlich zum Nenndurchmesser die Steigung angegeben,<br />

z.B. M 16 x 1,5.<br />

1.11.5 Wie werden Schraubenverbindungen unterteilt?<br />

• Durchsteckschrauben<br />

• Einziehschrauben<br />

• Stiftschrauben<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.11.6 Welche Kopfformen von Schrauben gibt es?<br />

• Sechskantschrauben<br />

• Zylinderschrauben mit Innensechskant<br />

• Senkschrauben mit Innensechskant<br />

• Zylinderschrauben und Senkkopfschrauben mit Schlitz, Kreutzschlitz und Torx<br />

1.11.7 Wie werden Schrauben nach der Schaftform eingeteilt?<br />

• Stiftschrauben<br />

• Dehnschrauben<br />

• Passschrauben<br />

• Gewindestifte<br />

• Blechschrauben<br />

• Bohrschrauben<br />

• Holzschraube<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.11.8 Erkläre die Schraubenbezeichnung "Festigkeitsklasse 12.9"!<br />

Mindestzugfestigkeit:<br />

Rm = 12 . 100 N/mm² = 1200 N/mm²<br />

(1. Zahl (12) wird mit 100 multipliziert)<br />

Mindeststreckgrenze:<br />

Re = 12 . 10 . 9 N/mm² = 1080 N/mm²<br />

(wird durch Multiplikation der 1. Zahl (12)<br />

mit dem zehnfachen Wert der 2. Zahl (9) ermittelt)<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 25

1.11.9 Nenne Anwendungsgebiete von Schrauben aufgrund<br />

ihrer Schaftform!<br />

• Stiftschrauben<br />

- Turbinen<br />

- Motoren und<br />

- Lagergehäuse Innengewinde werden geschont<br />

• Dehnschrauben<br />

- Pleuelstangen<br />

- Hochdruck-Flanschverbindungen<br />

• Passschrauben<br />

- werden eingesetzt, wenn die Schraubenverbindung Querkräfte<br />

aufnehmen muss oder wenn die Lage der Werkstücke zueinander<br />

gesichert werden soll.<br />

• Gewindestifte<br />

- Zur Sicherung der Lage von Werkstücken mit Naben auf Wellen und<br />

Achsen.<br />

• Blechschrauben<br />

- Scharfkantiges Gewinde mit großer Steigung<br />

(Blechverbindungen bis 2,5mm)<br />

• Bohrschrauben<br />

- Werkstoffverbindungen bis 10mm Dicke<br />

(zusätzliche Bohrspitze am Schaftanfang zum Bohren des<br />

Kernloches).<br />

1.11.10 Wie werden Muttern ihrer Form nach unterteilt?<br />

• Sechskantmutter<br />

In Verbindung mit Sechskantschrauben, Schlitzschrauben und Stiftschrauben<br />

• Hutmutter<br />

Verhindern Beschädigung und Korrosion des Gewindeendes; schützen vor Verletzung<br />

durch scharfe Schraubenenden<br />

• Rändelmutter<br />

Wenn die Schraubenverbindung oft von Hand gelöst werden muss, z.B. bei<br />

Vorrichtungen<br />

• Überwurfmutter<br />

Für Rohrverschraubungen<br />

• Kronenmutter<br />

Wenn die Schraubenverbindung mit Splinten gesichert werden soll<br />

• Flügelmutter<br />

Wenn die Schraubenverbindung oft gelöst werden muss, z.B. bei Vorrichtungen<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 26

• Nutmutter<br />

Zum Ein- und Nachstellen des axialen Spiels und zum Befestigen von Wälzlagern auf<br />

Wellen<br />

• Ringmutter<br />

Als Ösen zum Transport von Maschinen<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.11.11 Welche Hauptgruppen von Schraubensicherungen gibt es?<br />

• Setzsicherungen<br />

- Federring<br />

- Zahnscheibe<br />

- Fächerscheibe<br />

- Spannscheibe bzw. Tellerfeder<br />

• Losdrehsicherungen<br />

- Sperrzahnschraube<br />

- Klebstoffbeschichtetes Gewinde<br />

• Verliersicherungen<br />

- Kronenmutter mit Splint<br />

- Sicherungsblech<br />

- Geschlitzte Mutter<br />

- Mutter mit Kunststoffring<br />

- Drahtsicherung<br />

- Schraubengewinde mit aufgesinterter Polyamidschicht<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.11.12 Welche Werkzeuge kommen beim Anziehen von<br />

Schraubenverbindungen zum Einsatz?<br />

• Maulschlüssel<br />

• Ringschlüssel<br />

• Steckschlüssel<br />

• Hackenschlüssel<br />

• Schraubendreher für Schlitz, Kreuzschlitz und Torx<br />

• Winkelschraubendreher<br />

• Messschlüssel (Drehmomentschlüssel)<br />

• Impulsschrauber (Druckluftschrauber)<br />

• Elektronisch und hydraulisch gesteuerter Schrauber und Spannzylinder<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 27

1.12 Fügen und Trennen: Stiftverbindungen<br />

1.12.1 Welche Aufgaben haben Stiftverbindungen?<br />

Mit Stiftverbindungen werden lösbare Verbindungen hergestellt. Sie werden meist auf<br />

Abscherung beansprucht.<br />

Nach dem Verwendungszweck unterscheidet man<br />

• Passstifte:<br />

sichern die Lage von 2 Bauteilen zueinander.<br />

• Befestigungsstifte:<br />

verbinden 2 oder mehrere Bauteile kraft- und formschlüssig und können somit Kräfte und<br />

Drehmomente übertragen.<br />

• Abscherstifte:<br />

verhindern die Beschädigung von Bauteilen, indem sie als Soll-Bruchstelle bei<br />

unzulässiger Beanspruchung den Kraftfluss unterbrechen.<br />

1.12.2 Wie werden Stifte ihrer Form nach unterteilt?<br />

• Zylinderstifte<br />

• Kegelstifte<br />

• Spannstifte<br />

• Zylinder- und Kegelkerbstifte<br />

1.12.3 Nach welchen Kriterien werden Stifte ausgewählt?<br />

• dem Verwendungszweck<br />

• der verlangten Genauigkeit<br />

• den Kosten<br />

1.12.4 Worin liegt der Vorteil von Spannstiften (Spannhülsen) gegenüber<br />

Zylinderstiften?<br />

• Aufnahmebohrungen für Spannstifte können mit dem Spiralbohrer hergestellt werden<br />

• Das Bohrloch muss nicht gerieben werden (niedere Herstellungskosten)<br />

1.12.5 Welche Verjüngung besitzen Kegelstifte?<br />

C = 1 : 50<br />

(auf 50 mm Länge 1 mm Durchmesserunterschied)<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 28

1.13 Fügen und Trennen: Löten<br />

1.13.1 Erkläre den Begriff "Löten"!<br />

Löten ist ein stoffschlüssiges Fügen und Beschichten von Werkstoffen mit Hilfe eines<br />

geschmolzenen Zusatzmetalls, dem Lot.<br />

Die Schmelztemperatur des Lotes liegt unterhalb der Schmelztemperatur der zu<br />

verbindenden Grundwerkstoffe.<br />

Die Grundwerkstoffe werden benetzt, ohne geschmolzen zu werden.<br />

Durch Löten lassen sich gleiche oder verschiedenartige, metallische Werkstoffe fest, dicht<br />

und leitfähig verbinden.<br />

1.14.9 Welche Arbeitsregeln sind beim Löten zu beachten?<br />

• Werkstück und Lot sollen rasch und gleichmäßig erwärmt werden<br />

• Arbeitstemperatur und maximale Löttemperatur begrenzen den Löttemperaturbereich<br />

• Der Wirktemperaturbereich des Flussmittels muss größer sein als der<br />

Löttemperaturbereich<br />

• Die Arbeitstemperatur des Lotes muss unter dem Schmelzpunkt des Werkstückes liegen<br />

• Die maximale Löttemperatur darf nicht überschritten werden (Verbrennen, Verdampfen<br />

des Lotes!)<br />

1.15.8 Welche Auswirkung hat die Lötspaltbreite?<br />

Bei richtig bemessener Lötspaltbreite (0,05 - 0,2mm) wird das Lot in den Lötspalt<br />

hineingezogen (Kapillarwirkung).<br />

1.16.7 Welche Aufgabe haben Flussmittel?<br />

Flussmittel lösen Oxide und verhindern weitere Oxidation beim Lötvorgang.<br />

1.17.6 In welchen Lieferformen sind Lote erhältlich?<br />

• Blöcken<br />

• Bändern<br />

• Folien<br />

• Stangen<br />

• Drähten<br />

• als Lotformteile sowie<br />

• in Pulver- und Pastenform<br />

1.18.5 In welche Hauptgruppen werden Lote unterteilt?<br />

• Weichlote<br />

• Hartlote<br />

• Hochtemperaturlote<br />

• Lote für Aluminiumwerkstoffe<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 29

1.19.4 Welche Energieträger werden zum Erwärmen der Lötstelle<br />

eingesetzt?<br />

• Gase<br />

• Flüssigkeiten<br />

• Licht- und Elektronenstrahlen<br />

• Elektrischer Strom<br />

Anwendungsbeispiele:<br />

• Flammlöten<br />

• Kolbenlöten<br />

• Ofenlöten<br />

• Lotbad-Löten<br />

• Wellenlöten<br />

• Widerstandslöten<br />

• Induktionslöten<br />

1.20.3 Wie erfolgt die Lotzuführung?<br />

• Angesetztes Lot<br />

• Eingelegtes Lot<br />

• Tauchlöten<br />

1.21.2 Nach welchen Kriterien werden Lötverfahren eingeteilt?<br />

• Arbeitstemperatur<br />

• Lotzuführung<br />

• Energieträger zur Erwärmung<br />

• Form der Lötstelle (Spaltlöten, Fugenlöten)<br />

Arbeitstemperatur<br />

Weichlöten:<br />

Die Arbeitstemperatur liegt unter 450°C. Das Weichlöten wendet man an, wenn an die<br />

Belastbarkeit keine hohen Anforderungen gestellt werden, die Verbindung aber dicht oder<br />

leitfähig sein soll. Z.B. elektronische Bauelemente<br />

Hartlöten:<br />

Die Arbeitstemperatur liegt über 450°C.<br />

Hochtemperaturlöten:<br />

Die Arbeitstemperatur liegt über 900°C. Hochtemperaturlöten ist ein Löten unter Schutzgas<br />

oder im Vakuum.<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 30

1.22 Fügen und Trennen: Kleben<br />

1.22.6 Wovon hängt die Haltbarkeit einer Klebeverbindung ab?<br />

Die Haltbarkeit einer Klebeverbindung hängt von der Adhäsionskraft des Klebestoffes an<br />

den Fügeflächen und an der Kohäsionskraft im Innern der Klebeschicht ab.<br />

1.23.5 Welche Arbeitsregeln sind beim Kleben zu beachten?<br />

• Die Fügeflächen müssen trocken, sauber, fettfrei und leicht aufgeraut sein.<br />

• Der Klebstoffauftrag soll unmittelbar nach der Oberflächenvorbehandlung erfolgen.<br />

• Während der Aushärtung müssen die Teile gegen Verrutschen gesichert werden.<br />

• Klebstoffe sollen in ungehärtetem Zustand nicht mit der Haut in Berührung kommen.<br />

• Die Arbeitsräume sind gut zu lüften (gesundheitsschädliche Dämpfe!).<br />

• Herstellerhinweise beachten!<br />

1.24.4 Wodurch unterscheiden sich Warm- von Kaltklebern?<br />

Kaltkleber härten bei einer Bezugstemperatur von 20°C aus.<br />

Warmkleber benötigen Temperaturen von ca. 120 - 400°C für die Aushärtung.<br />

1.25.3 In welche Hauptgruppen werden Klebstoffe unterteilt?<br />

• Schmelzklebstoffe (sie erstarren rein physikalisch durch Abkühlung)<br />

• Nassklebstoffe (sie härten durch Verdunsten eines Lösungsmittels)<br />

Reaktionsklebstoffe sind die am häufigsten angewendeten Klebstoffe für Metalle. Sie härten<br />

durch eine chemische Reaktion aus. Nach der Verarbeitungstemperatur werden sie in<br />

Warm- und Kaltkleber, nach der Zusammensetzung in Ein- und Zwei-Komponenten-Kleber<br />

unterteilt.<br />

1.26.2 Nenne Vor- und Nachteile des Klebens!<br />

Vorteile:<br />

• Keine Gefügeänderung<br />

• Gleichmäßige Spannungsverteilung<br />

• Viele Werkstoffkombinationen<br />

• Dichte Verbindungen<br />

• Wenig Passarbeit erforderlich<br />

Nachteile:<br />

• Große Fügeflächen nötig<br />

• Geringe Dauerfestigkeit<br />

• Geringe Warmfestigkeit<br />

• Teilweise lange und komplizierte Aushärtung<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 31

1.27.1 Nenne Anwendungen für Klebeverbindungen!<br />

• Flug- und Fahrzeugbau<br />

- Verbinden von Konstruktionsteilen<br />

- Sichern von Schrauben<br />

- Dichten von Fügeflächen<br />

• Maschinenbau<br />

- Befestigen von Buchsen und Lagern<br />

- Abdichten von Gehäusen<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 32

1.28 Fügen und Trennen: Schweißtechnik<br />

1.28.7 Welche Schweißnahtformen gibt es?<br />

• Bördelnaht<br />

• I-Naht<br />

• V-Naht<br />

• Kehlnaht<br />

• X-Naht<br />

• U-Naht<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.29.6 Nenne die wichtigsten Schutzgase beim MIG, MAG und WIG –<br />

Schweißen!<br />

• Kohlendioxid: CO 2<br />

• Mischgas: 82% Argon und 18 %CO 2<br />

• Argon: 99,996% Argon<br />

• Argon / Helium: 50% Argon und 50% Helium<br />

• Für besondere Anwendungen gibt es Mischgase mit unterschiedlichen<br />

Zusammensetzungen und Mischungsverhältnissen<br />

Anmerkung:<br />

Helium ist sehr teuer und kommt vorwiegend in Amerika zur Anwendung.<br />

1.30.5 Wie werden Schutzgasschweißverfahren unterteilt?<br />

• Wolfram-Schutzgasschweißen:<br />

- WIG (Wolfram-Inert-Gasschweißen) 141<br />

- WP (Wolfram-Plasmaschweißen) 15<br />

• Metall-Schutzgasschweißen:<br />

- MIG (Metall-Inert-Gasschweißen) 131<br />

- MAG (Metall-Aktiv-Gasschweißen) 135<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 33

1.31.4 Wie werden Schweißverfahren unterteilt?<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.32.3 Wie werden Schweißverfahren eingeteilt?<br />

• Nach dem Grundwerkstoff:<br />

Metall- und Kunststoffschweißen<br />

• Nach dem Zweck des Schweißens:<br />

Verbindungs- und Auftragsschweißen<br />

• Nach dem Ablauf des Schweißens:<br />

Press- und Schmelzschweißen<br />

• Nach der Art der Fertigung:<br />

Handschweißen und mechanisches Schweißen<br />

1.33.2 Nenne die Vor- und Nachteile des Schweißens!<br />

Vorteile:<br />

• Freie Gestaltung und einfache Ausführung<br />

• Gewichtseinsparungen<br />

• Hochfeste und dichte Verbindung<br />

• Günstiger Kraftlinienverlauf<br />

• Zeitersparnis<br />

Nachteile:<br />

• Gefügeänderungen in der Wärmeeinflusszone<br />

• Verzug und Schrumpfungen am Bauteil<br />

• Spannungen im Bauteil<br />

• Nicht alle Metalle sind zum Schweißen geeignet<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 34

1.34.1 Erkläre den Begriff "Schweißen"!<br />

Schweißen (thermisches Fügen) ist das Vereinigen oder Beschichten von Werkstoffen in<br />

flüssigem oder plastischem Zustand unter Anwendung von Wärme und/oder Kraft, ohne<br />

oder mit Zusatzwerkstoffen.<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 35

1.35 Gasschmelzschweißen<br />

1.35.10 Was ist bezüglich Unfallverhütung bei Gasflaschen zu beachten?<br />

• Sauerstoffflaschen sind frei von Öl und Fett zu halten, da Sauerstoff mit Öl und Fett<br />

explosionsartig reagiert<br />

• Gasflaschen dürfen nur mit aufgeschraubter Schutzkappe transportiert werden<br />

• Gasflaschen sind gegen Umfallen zu sichern und vor Stoß, Erwärmung (z.B. durch<br />

Sonnenbestrahlung und Heizung) sowie vor Frost zu schützen<br />

• Acetylenflaschen müssen bei der Gasentnahme senkrecht stehen oder so gelagert<br />

werden, dass das Flaschenventil mind. 40 cm höher als der Flaschenfuß liegt, damit kein<br />

Aceton auslaufen kann.<br />

1.36.9 Woran ist eine neutrale Flammeneinstellung erkennbar?<br />

An dem scharf begrenzten, weiß leuchtenden Kegel vor dem Brennermundstück.<br />

1.37.8 Wie erfolgt das Abstellen einer Gasschweißanlage?<br />

Das außer Betrieb nehmen, muss laut Arbeitsmittelverordnung folgendermaßen erfolgen:<br />

• Brennerventile schließen<br />

• Flaschenventile schließen<br />

• Sauerstoffbrennerventil öffnen, bis die Manometer keinen Druck mehr anzeigen<br />

• Acetylenbrennerventil öffnen, bis die Manometer keinen Druck anzeigen<br />

• Knebelschraube lockern (Manometer werden entlastet)<br />

• Brennerventile schließen<br />

1.38.7 Wie erfolgt das Zünden und Einstellen der Acetylenflamme?<br />

• Nachdem das Zünden (mittels Gasanzünder) und Einstellen der Acetylenflamme von der<br />

jeweiligen Brennerbauart abhängig ist, muss immer die dazugehörige<br />

Bedienungsanleitung beachtet und eingehalten werden.<br />

1.39.6 Wie wird eine Gasschweißanlage in Betrieb genommen?<br />

Das in Betrieb nehmen muss laut Arbeitsmittelverordnung folgendermaßen durchgeführt<br />

werden:<br />

• Das Einstellen des Arbeitsdruckes darf nur bei eingeschraubtem Schweißbrennereinsatz<br />

vorgenommen werden<br />

• Kontrolle, ob Knebelschraube nach links drehend ansteht (Membrane werden geschützt)<br />

• Flaschenventile öffnen<br />

• Acetylen: Der Arbeitsdruck ist bei geschlossenem Acetylengasbrennerventil einzustellen.<br />

Die Knebelschraube ist langsam so lange nach rechts zu drehen, bis der gewünschte<br />

Arbeitsdruck von etwa 0,25 bis 0,5 bar erreicht ist. Der Druck ist abhängig von der<br />

Brennergröße.<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 36

• Sauerstoff: Der Arbeitsdruck ist bei geöffnetem Sauerstoffbrennerventil einzustellen.<br />

Die Höhe des Arbeitsdruckes ist in der Regel auf den Schweißbrennereinsätzen<br />

angegeben.<br />

Ist dies nicht der Fall, ist je nach Brennergröße üblicherweise ein Arbeitsdruck von 2,5 bis<br />

3,5 bar einzustellen.<br />

Die Druckeinstellung erfolgt mittels drehen an der Knebelschraube.<br />

• Bei Schneidbrennern und Brennereinsätzen für Sonderzwecke ist der Arbeitsdruck<br />

entsprechend den Angaben des Brennerherstellers zu wählen.<br />

1.40.5 Welche Aufgabe hat der Druckminderer?<br />

Durch den Druckminderer wird der hohe Flaschendruck auf den erforderlichen Arbeitsdruck<br />

reduziert (beim Schweißen Acetylen auf 0,25 bis 0,5 bar und Sauerstoff auf 2,5 bis 3,5 bar).<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

1.41.4 Was ist bei der Acetylenentnahme aus der Flasche zu beachten?<br />

• Die Flasche darf nicht flach liegen (Austritt von Aceton)<br />

• Die Entnahmemenge von 500 - 600 Liter pro Stunde darf nicht überschritten werden<br />

• Bei größerem Verbrauch wird empfohlen, mehrere Flaschen parallel anzuschließen<br />

(Flaschenbatterien, Flaschenbündel)<br />

1.42.3 Welche Kennzeichen hat eine Sauerstoffflasche?<br />

• Weiße Flaschenschulter, die Flaschenfarbe selbst ist nicht genormt und kann blau, grau<br />

oder weiß sein<br />

• ¾" Rechtsgewinde Anschluss<br />

• Schriftzug „Sauerstoff“ ist in die Flasche eingeschlagen<br />

1.43.2 Welche Kennzeichen hat eine Acetylenflasche?<br />

• Die ganze Flasche ist kastanienbraun (bei Flaschenbrand erfolgt eine Verfärbung ab<br />

65°C)<br />

• Spannbügelanschluss<br />

• Schriftzug "Acetylen" ist in die Flasche eingeschlagen<br />

1.44.1 Was gehört zu einer Gasschweißanlage?<br />

• Gasflaschen (Sauerstoff, Acetylen)<br />

oder Zentralversorgung mit Ringleitung<br />

• Druckminderer<br />

• Sicherheitsvorlagen (Rückschlagsicherungen / Ausbrandschutz)<br />

• Schläuche (mindestens 3 m)<br />

• Griffstück<br />

• Mischrohr mit Schweißdüse (Brennereinsatz)<br />

Saug- oder Injektorbrenner<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 37

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 38

1.45 Lichtbogenhandschweißen<br />

1.45.1 Woraus bestehen Stabelektroden?<br />

Die Stabelektrode besteht aus dem Kerndraht und der Umhüllung.<br />

1.46.2 Welche Aufgaben haben die einzelnen Elemente?<br />

Der Kerndraht ergibt als Zusatzwerkstoff die Schweißraupe.<br />

Die Umhüllung entwickelt beim Abschmelzen Gase, die den Lichtbogen stabilisieren, den<br />

flüssigen Werkstoffübergang und das Schmelzbad gegen die umgebende Luft abschirmen<br />

(Verhinderung von Sauerstoff- und Stickstoffzutritt).<br />

Die Umhüllung enthält diverse Legierungsbestandteile, welche die Schweißnahtbildung<br />

positiv beeinflussen.<br />

Außerdem bildet die abschmelzende Umhüllung eine Schlacke. Dadurch kühlt die<br />

Schweißzone langsamer ab (Verminderung von Schrumpfspannungen).<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 39

1.47 Unfallverhütung<br />

1.47.1 Welche allgemeinen Unfallvorkehrungen sind beim Schweißen zu<br />

treffen?<br />

• Für jedes Schweiß- und Trennverfahren sind die richtigen Schutzschilder bzw. die<br />

richtigen Schutzbrillen, mit Schutzgläsern der richtigen Schutzstufe zu verwenden.<br />

• Der Schweißbereich muss ausreichend abgeschirmt werden, um auch andere Personen<br />

vor Spritzern und Strahlen zu schützen.<br />

• Der Arbeitsplatz muss gut belüftet sein, oder es muss eine Absaugung eingesetzt<br />

werden.<br />

• Bei Schweißarbeiten bzw. Schneidarbeiten ist darauf zu achten, dass keine brennbaren<br />

Gegenstände in der Nähe sind, die auf herunterfallendes Schweißgut und Spritzer in<br />

Brand geraten können.<br />

• In engen Räumen oder Kesseln darf NIEMALS reiner Sauerstoff zum Belüften verwendet<br />

werden (Brandgefahr der Kleider!)<br />

• Reiner Sauerstoff ist verboten! Sauerstoff reagiert mit Ölen und Fetten explosionsartig.<br />

• Die eigene Vorsicht ist der beste Unfallschutz!<br />

<strong>Ausbildungsleitfaden</strong> <strong>Fertigungstechnik</strong><br />

Seite 40

1.48 Fügen und Trennen: Sägen<br />

1.48.4 Erkläre den Begriff "Zahnteilung"!<br />

Die Zahnteilung ist der Abstand von Zahnspitze zu Zahnspitze.<br />

Man unterscheidet:<br />

• Grobe Zahnteilung (16 Zähne pro Inch)<br />

• Mittlere Zahnteilung (22 Zähne pro Inch)<br />

• Feine Zahnteilung (32 Zähne pro Inch)<br />

1.49.3 Wodurch wird das Freischneiden von Sägeblättern erreicht?<br />

• Durch Schränkung<br />

- d.h. abwechselnd nach rechts und links ausgebogen<br />

• Gewellt<br />

- Gewellte Sägeblätter sind bei feiner Zahnteilung zweckmäßig.<br />

• Kreisförmige Maschinensägeblätter<br />

- Aus Schnellarbeitsstahl sind entweder hohl geschliffen, gestaucht<br />

oder besitzen eingesetzte Zahnsegmente aus Schnellarbeitsstahl<br />

bzw. Hartmetall<br />

1.50.2 Wonach richtet sich die Auswahl der Sägeblätter?<br />

• Grobe Zahnteilung<br />

für weiche Werkstoffe und lange Schnittfugen<br />

• Feine Zahnteilung<br />

für harte Werkstoffe und kurze Schnittfugen<br />

1.51.1 Welche Arten von Sägen gibt es?<br />

• Handbügelsägen<br />

• Bügelsägemaschinen<br />

• Bandsägemaschinen<br />

• Kreissägemaschinen<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 41

2 Längenprüftechnik<br />

2.1 Grundlagen der Längenprüftechnik<br />

2.1.1 Wodurch unterscheiden sich Messen und Lehren bei objektiven<br />

Prüfungen?<br />

• Messen<br />

Ist das Vergleichen einer Länge oder eines Winkels mit dem Messergebnis eines<br />

Messgerätes. Das Ergebnis ist ein Messwert.<br />

• Lehren<br />

Ist das Vergleichen des Prüfgegenstandes mit einer Lehre. Das Ergebnis ist,<br />

ob der Prüfgegenstand "Gut" oder "Ausschuss" ist.<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 42

2.1 Längenprüfmittel<br />

2.1.1 Welche Genauigkeitsgrade werden bei Endmaßen unterschieden?<br />

Genauigkeitsgrad K, 0, 1, 2 (K ist der genaueste).<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 43

2.1 Grundlagen der Längenprüftechnik<br />

2.1.2 Welche Bedingungen müssen erfüllt werden, um bei einer<br />

Messung den richtigen Messwert zu erhalten?<br />

• Einhaltung der Bezugstemperatur von 20ºC für Messwerkzeug und Werkstück<br />

• Gutes Licht<br />

• Saubere Umgebung<br />

• Ruhiger (schwingungsfreier) Ort<br />

• Geeignete Messmittel<br />

• Ausreichende Kenntnisse der Prüfperson<br />

2.1.3 Wie können systematische Messabweichungen eines Messmittels<br />

festgestellt werden?<br />

Systematische Abweichungen können durch eine Vergleichsmessung mit einem genaueren<br />

Messgerät oder mittels Maßverkörperungen festgestellt werden.<br />

2.1.4 Nenne die gebräuchlichsten Messmittel und deren<br />

Ablesegenauigkeit!<br />

• Messschieber......... 0,05 - 0,02 mm (je nach Nonius), mit elektronischer Ziffernanzeige<br />

besteht die Ablesemöglichkeit von 0,01 mm<br />

• Messschraube....... 0,01 mm, elektronische Bügelmessschrauben haben eine<br />

Ziffernanzeige mit einer Ablesemöglichkeit von 0,001 mm<br />

• Messuhr................. 0,01 bzw. 0,001 mm<br />

• Winkelmesser........ 5'<br />

• Messmaschinen..... 0,005 - 0,0005<br />

2.1.5 Wie groß ist die Messunsicherheit unter Werkstattbedingungen bei<br />

Handmessgeräten?<br />

• Mit Skalenteilungswert (± 1 Skw)<br />

• Mit Ziffernschrittwerte (± 2 Zw)<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 44

2.1 Längenprüfmittel<br />

2.1.8 Wofür werden Fühlhebelmessgeräte verwendet?<br />

Für Messungen von Rund-, Plan- und Ebenheit, sowie zum ausrichten von Bauteilen.<br />

2.1.9 Was ist bei der Anwendung einer Messuhr oder eines<br />

Fühlhebelmessgerätes besonders zu beachten?<br />

Bei Messungen ist der Anstellwinkel des Messbolzens bzw. des Fühlhebels zu<br />

berücksichtigen.<br />

2.1.12 Wozu werden Endmaße verwendet?<br />

Sie dienen hauptsächlich zur Längenprüfung und zur Kalibrierung anderer Messgeräte.<br />

2.2.2 Wie wird eine Parallelendmaßkombination zusammengestellt?<br />

• Möglichst wenig Endmaße verwenden<br />

• Mit dem kleinsten Endmaß beginnen<br />

• Ansprengen (Anschieben) der einzelnen Endmaße<br />

2.3.3 Welche allgemeinen Arbeitsregeln sind im Umgang mit Endmaßen<br />

zu beachten?<br />

• Vor Gebrauch entfetten, Staub und Fasern entfernen<br />

• Stahlendmaße nicht unnötig lange angesprengt lassen (Kaltverschweißung)<br />

und nicht auf magnetische Platten legen<br />

• Endmaße aus Stahl oder Hartmetall nach Gebrauch reinigen und leicht einfetten<br />

(Vaseline)<br />

2.5.4 Welche sind die Ursachen für die häufigsten Messfehler beim<br />

Messen mit dem Messschieber?<br />

• Falsche Messkraft<br />

• Schmutz<br />

• Ablesefehler durch Parallaxe<br />

• Grat<br />

2.7.5 Welche Aufgabe hat die Kupplung der Messschraube?<br />

Sie begrenzt die Messkraft auf 5 - 10 N.<br />

2.8.6 Wofür werden Messuhren verwendet?<br />

• Für Längenmessungen<br />

• Zum Messen von Vertiefungen<br />

• Zum Prüfen von Ebenheit, Parallelität und Rundlauf<br />

• Für Einstellungsarbeiten an Maschinen<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 45

2.9.7 Warum soll mit Messuhren nur in einer Bewegungsrichtung des<br />

Messbolzens gemessen werden?<br />

Durch die Reibung des Messbolzens wird einerseits mit steigender und andererseits mit<br />

fallender Anzeige für dieselbe Messgröße ein unterschiedlicher Messwert angezeigt.<br />

Diesen Unterschied nennt man Messwertumkehrspanne (f u ).<br />

2.10.10 Wo werden Koordinatenmessgeräte eingesetzt und welchen<br />

großen Vorteil haben sie?<br />

Bei Werkstücken, die mit herkömmlichen Messverfahren nicht oder nur erschwert geprüft<br />

werden können.<br />

Komplexe Messvorgänge können schnell und zuverlässig durchgeführt werden.<br />

2.11.11 Was sind Parallelendmaße?<br />

Maßverkörperungen aus gehärtetem Stahl, Hartmetall oder Keramik mit zwei planparallelen<br />

Messflächen.<br />

2.12.13 Woran ist am Grenzlehrdorn und an der Grenzrachenlehre die<br />

Ausschussseite erkennbar?<br />

Grenzlehrdorn:<br />

Die Ausschussseite hat einen kürzeren Prüfzylinder, ist rot gekennzeichnet und mit dem<br />

oberen Grenzabmaß beschriftet.<br />

Grenzrachenlehre:<br />

Ausschussseite hat abgeschrägte Prüfbacken, ist rot gekennzeichnet und mit dem unteren<br />

Grenzabmaß beschriftet.<br />

2.14.1 Was sind Lehren?<br />

Prüfmittel, die entweder ein Maß oder ein Maß und die Form des Prüfgegenstandes<br />

verkörpern (Grenzlehren, Radiuslehren, etc.).<br />

2.15.14 Welche Lehrenarten werden unterschieden?<br />

• Maßlehren<br />

• Formlehren<br />

• Grenzlehren<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

2.16.15 Was sind Formlehren?<br />

Prüfmittel, die eine Form verkörpern (Winkel, Gewindelehren). Die Prüfung erfolgt nach<br />

dem Lichtspaltverfahren.<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 46

2.17.16 Wozu dienen Grenzlehren?<br />

Zum Prüfen der Grenzmaße von tolerierten Werkstücken.<br />

2.19.17 Welche Gründe sprechen für den Einsatz von Lehren in der<br />

Produktion?<br />

• Serienfertigung<br />

• Schnellere, einfachere Überprüfung<br />

2.20.18 Wie ist die Bezeichnung und Anwendung der zwei<br />

gebräuchlichsten Grenzlehren?<br />

• Grenzlehrdorn zum Prüfen von Bohrungen<br />

• Grenzrachenlehren zum Prüfen von Außenmaßen<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

2.21.19 Wie groß soll die Prüfkraft beim Prüfen mit Grenzlehren sein?<br />

Die Gutseite soll durch Eigengewicht oder ohne besondere Kraftaufwendung über die<br />

Prüfstelle bzw. in die Bohrung gleiten, die Ausschussseite darf nur anschnäbeln.<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 47

2.22 Oberflächenprüfung<br />

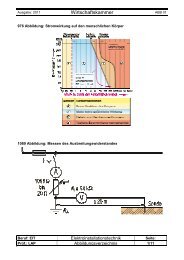

2.22.2 Wie werden Oberflächenmessungen durchgeführt?<br />

Durch objektive Prüfungen mittels Tastschnittverfahren.<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

2.22.3 Woraus werden Rauheitskenngrößen ermittelt?<br />

Aus dem Rauheitsprofil.<br />

2.23.5 In welcher Einheit werden Rauheitskenngrößen angegeben?<br />

In μm.<br />

2.24.4 Welche gebräuchlichen Rauheitskenngrößen werden für das<br />

Rauheitsprofil verwendet?<br />

Rz, Ra<br />

2.25.1 Wie kann die Rauheit ohne Messgerät ermittelt werden?<br />

Mit dem Fingernagel.<br />

Durch Vergleich mit einem Oberflächen-Vergleichsmuster.<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 48

2.27 Toleranzen und Passungen<br />

2.27.8 Welches Passsystem wird in der Technik vorzugsweise<br />

angewendet?<br />

Das ISO-Passsystem (International Organization for Standardization).<br />

2.28.9 Was bedeutet der Begriff "Passung"?<br />

Den Unterschied zwischen dem Maß des Innenteiles und dem Maß des Außenteiles an der<br />

Fügestelle, der sich durch den Zusammenbau ergibt.<br />

2.30.10 Was bedeutet "Passungssystem Einheitsbohrung"?<br />

Bohrungen werden nach den Toleranzfeldern H gefertigt (unteres Maß ist gleich Null).<br />

2.31.11 Was bedeutet Ø 20 H7?<br />

• Nennmaß 20 mm Durchmesser<br />

• Grundabmaß H (Lage des Toleranzfeldes zur Nulllinie)<br />

• Toleranzgrad = 7 (je größer die Zahl umso größer die Toleranz)<br />

2.32.7 In welche Toleranzklassen werden die Allgemeintoleranzen<br />

eingeteilt?<br />

• Fein<br />

• Mittel<br />

• Grob<br />

• Sehr grob<br />

2.33.6 Nach welchen Allgemeintoleranzen wird unterschieden?<br />

• Längenmaße<br />

• Winkel<br />

• Rundungshalbmesser<br />

• Fasen<br />

• Allgemeintoleranzen für Form und Lage<br />

2.34.5 Wo kommen Allgemeintoleranzen zur Anwendung?<br />

Bei Zeichnungsmaßen, bei denen keine Toleranzen eingetragen sind.<br />

2.35.4 Was wird unter Allgemeintoleranzen verstanden?<br />

Maßabweichungen gemäß einer Standard-Toleranztabelle, z.B. DIN 7168.<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 49

2.36.3 Was wird unter Nennmaß verstanden?<br />

Es ist das in der Zeichnung genannte Maß.<br />

2.37.2 Was wird unter Toleranz verstanden?<br />

Der Unterschied zwischen den größt zulässigen Abweichungen von geforderten Maßen.<br />

2.38.1 Warum werden in der Technik Toleranzen verwendet?<br />

Besonders in der Serienfertigung müssen Werkstücke, unabhängig von ihren Herstellern,<br />

ohne Nacharbeit montiert werden und untereinander austauschbar sein können.<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 50

2.39 Form- und Lageprüfung<br />

2.39.5 Was wird mit Gewindelehren geprüft?<br />

Mittels Lehrringen (Gut- bzw. Schlechtlehrringen), nur die Aufschraubbarkeit des Gewindes.<br />

Mittels Formlehren (Gewindeschablonen), das Profil und die Steigung.<br />

2.40.6 Womit können Gewinde geprüft werden?<br />

• Gewindekämme<br />

• Messschieber<br />

• Gewindemessgeräten mit Feinzeigern<br />

• Koordinatenmessgeräten<br />

• Gewindemessschrauben<br />

• Messmikroskopen<br />

• Profilprojektoren und<br />

• Gewindelehren<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

2.41.4 Welche Maßeinheiten gelten bei Winkelmaßen?<br />

• Winkelgrade<br />

• Winkelminuten<br />

• Winkelsekunden<br />

2.42.3 Mit welchen Prüfmitteln können Winkel an Werkstücken gemessen<br />

bzw. geprüft werden?<br />

• Feste Winkel<br />

• Winkelendmaße<br />

• Einfache Winkelmesser<br />

• Universalwinkelmesser<br />

• Sinuslineal<br />

2.43.2 Wie erfolgt die Überprüfung einer Richtwaage (Wasserwaage) auf<br />

ihre Genauigkeit?<br />

Man legt die Richtwaage auf eine saubere, ebene Fläche, liest sie ab und dreht sie um<br />

180º.<br />

Sie ist in Ordnung, wenn sie wieder um den gleichen Betrag nach der gleichen Seite<br />

ausschlägt.<br />

2.44.1 Beschreibe die gebräuchlichsten Form- und Lagetoleranzen nach<br />

ihrem Symbol und ihrer Bedeutung!<br />

siehe Europa-Lehrmittel Fachkunde Metall<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 51

2.45 Qualitätsmanagement<br />

2.45.6 Was ist eine Maschinenunfähigkeitsuntersuchung (MFU)?<br />

Das ist eine Kurzzeituntersuchung über die Fertigungsgenauigkeit einer Maschine. Das<br />

Ergebnis sind Kennwerte, die Auskunft geben, ob die Maschine die Forderungen erfüllt oder<br />

nicht.<br />

2.45.7 Was bedeutet der Begriff "Prozessfähigkeit"?<br />

Die Prozessfähigkeit beschreibt die Langzeitfähigkeit eines Fertigungsprozesses unter<br />

Berücksichtigung aller Einflüsse.<br />

2.45.11 Was ist aus einer Qualitätsregelkarte zu erkennen?<br />

Den zeitlichen Verlauf der Merkmalswerte und das Auftreten von Störungen.<br />

Überschreitungen der oberen und unteren Warngrenze (OWG/UWG) verlangen eine<br />

weitere Stichprobenprüfung und ev. Korrekturen vorzunehmen.<br />

Überschreitungen der oberen und unteren Eingriffsgrenze (OEG/UEG) veranlassen den<br />

Stopp der Fertigung und Beseitigung der Störung.<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

2.45.12 Welche Überprüfungen beinhaltet eine QM-Zertifizierung?<br />

• Die Dokumentation<br />

• Die Umsetzung in die Praxis<br />

• Die Wirksamkeit und Wirtschaftlichkeit der Prozesse<br />

2.46.13 Was wird unter dem Begriff „Garantie“ verstanden?<br />

Der Hersteller, der die freiwillige Garantie abgegeben hat, verpflichtet sich bei<br />

Funktionsmängeln während einer Periode diese kostenlos zu beheben.<br />

2.47.14 Was bedeutet der Begriff „Gewährleistung“ und wie lange ist die<br />

„Gewährleistungsfrist“?<br />

Die Haftung des Unternehmers für Mängel, die schon zum Zeitpunkt der Inverkehrbringung<br />

des Produktes vorhanden sind. Die gesetzlich definierte Frist beträgt 24 Monate.<br />

2.49.15 Was sind die wesentlichen Neuerungen der EN ISO Normrevision<br />

ISO 9001:2000?<br />

Die Zertifizierung ist ein Verfahren, bei dem eine unabhängige, anerkannte<br />

Zertifizierungsgesellschaft das QM-System des Unternehmens überprüft.<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 52

2.50.16 Warum lassen sich Unternehmen nach EN ISO 9001:2000<br />

zertifizieren?<br />

• Um die Qualitätsfähigkeit der Prozesse (nicht der Produkte) von einer externen Stelle<br />

bestätigt zu bekommen<br />

• Um die Anforderungen von Kunden zu erfüllen<br />

2.51.10 Was kann auf Grund der Verteilung von Merkmalwerten festgestellt<br />

werden?<br />

• Die Form und Lage der Verteilung (Gauß´sche Glockenkurve)<br />

• Die Lage des Mittelwertes x (sprich x quer)<br />

• Die Spannweite R<br />

• Die Standartabweichung s<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

2.52.9 Welche systematischen Einflüsse können sich auf die Streuung<br />

von Merkmalswerten auswirken?<br />

• Mensch<br />

(Qualifikation, Verantwortungsgefühl etc.)<br />

• Maschine<br />

(Positionsgenauigkeit, Werkzeugzustand etc.)<br />

• Material<br />

(Festigkeit, Spannungen etc.)<br />

• Methode<br />

(Fertigungsverfahren, Prüfbedingungen etc.)<br />

• Mitwelt<br />

(Temperatur, Erschütterungen etc.)<br />

2.53.8 Welches Ziel hat die Qualitätslenkung?<br />

Die Überwachung und Steuerung des Produktionsprozesses, um eine gleichbleibend hohe<br />

Produktqualität sicherzustellen.<br />

2.54.5 Welche Vorteile bringt die Stichprobenprüfung?<br />

• Der Prüfaufwand und die Kosten sind geringer<br />

• Bei zerstörender Prüfung ist sie das einzig sinnvolle Verfahren<br />

• Weniger Zeitaufwand<br />

• Geringere Datenmengen<br />

<strong>Ausbildungsleitfaden</strong> Längenprüftechnik<br />

Seite 53

2.55.4 Welche Prüfungen werden zur Beurteilung von Prüflosen<br />

angewendet?<br />

• Die Stichprobenprüfung<br />

• Die 100% - Prüfung<br />

2.56.3 Was soll ein als Prüfanweisung verwendeter Prüfplan enthalten?<br />

• Was (Prüfmerkmal)<br />

• Womit (Prüfmittel)<br />

• Wie viel (Prüfumfang)<br />

• Wer (Prüfmethode)<br />

• Wann (Prüfzeitpunkt)<br />

2.57.2 Nach welchen Qualitätsmerkmalen wird unterschieden?<br />

Quantitative (messbare und zählbare) Merkmale, die durch Messgeräte oder Lehren<br />

erfasst werden wie: Länge, Lage, Form, Rautiefe, Leistung, Energieverbrauch.<br />

Qualitative (nicht messbare) Merkmale, deren Ergebnis den Prüfentscheid "i.O." (in<br />

Ordnung) oder "n.i.O." (nicht in Ordnung) ergeben. Beispiele: bei Dichtheits-, Funktionsoder<br />

Vollständigkeitsprüfungen.<br />

2.58.1 Was bedeutet der Begriff "Qualität"?<br />

Die Beschaffenheit eines Produktes bezüglich der Eignung, festgelegte Forderungen und<br />

erwartete Eigenschaften zu erfüllen.<br />

<strong>Ausbildungsleitfaden</strong> Maschinen- und Gerätetechnik<br />

Seite 54

3 Maschinen- und Gerätetechnik<br />

3.1 Lager und Führungen<br />

3.1.1 Welche Aufgaben haben Lager und Führungen?<br />

• Maschinenteile genau zu führen<br />

• Kräfte von dem bewegten auf das ruhende Maschinenteil, mit geringem Reibungsverlust,<br />

zu übertragen.<br />

3.1.2 Welche Reibungsarten werden unterschieden?<br />

• Haftreibung<br />

• Gleitreibung<br />

• Rollreibung<br />

3.1.3 Zur Verringerung von Reibung und Verschleiß werden<br />

Schmierstoffe eingesetzt. Welche Eigenschaften sollten sie<br />

besitzen?<br />

• Druckfest<br />

• Haftfähig<br />

• Alterungsbeständig<br />

• Geringe Viskositätsveränderung<br />

• Frei von festen Bestandteilen<br />

• Geringe innere Reibung<br />

• Hoher Flamm- bzw. Brennpunkt<br />

• Säure- und wasserfrei<br />

3.1.4 Wie werden Führungen und Spindeln verschleißfest hergestellt?<br />

• Durch Härten und Feinbearbeitung der Laufoberflächen, z.B. Flammhärten,<br />

Induktionshärten<br />

3.1.5 Wie werden die Lager eingeteilt?<br />

• Gleitlager<br />

• Wälzlager<br />

• Magnetlager<br />

3.1.6 Welche Lagerwerkstoffe für Gleitlager gibt es?<br />

Als Lagerwerkstoffe für Gleitlager eignen sich Legierungen aus Kupfer, Zinn, Blei, Zink und<br />

Aluminium sowie Gusseisen, Sintermetalle und Kunststoffe. z.B. Lagerbronze (Kupfer, Zinn,<br />

Blei, Legierungen).<br />

<strong>Ausbildungsleitfaden</strong> Maschinen- und Gerätetechnik<br />

Seite 55

3.1.7 Was für Eigenschaften sollten Lagerwerkstoffe besitzen?<br />

• Hohe Verschleißfestigkeit<br />

• Gute Notlaufeigenschaften<br />

• Benetzbarkeit durch den Schmierstoff<br />

• Einbettungsfähigkeit für Fremdkörper<br />

• Wärmeleitfähigkeit zur Abfuhr von Reibungswärme<br />

• Korrosionsbeständigkeit<br />

• Schwingungsdämpfend<br />

3.1.8 Wie können Gleitlager geschmiert werden?<br />

• Fettschmierung<br />

• Feststoffschmierung<br />

• Ölschmierung<br />

3.1.9 Welche Ursachen kann eine starke Erwärmung des Schmieröles<br />

haben?<br />

• Zu große Lagerkräfte<br />

• Falsche Schmiermittelmenge (zu wenig oder zu viel)<br />

• Welle und/oder Lager haben eine zu raue Oberfläche<br />

• Zu große Umfangsgeschwindigkeiten<br />

<strong>Ausbildungsleitfaden</strong> Maschinen- und Gerätetechnik<br />

Seite 56

3.2 Federn<br />

3.2.1 Aus welchem Material werden Federn hergestellt?<br />

Sie werden aus Federstahl (z.B. 50 CrV 4), der durch Härten, Vergüten oder<br />

Kaltverformung seine Eigenschaften erhält, hergestellt.<br />

<strong>Ausbildungsleitfaden</strong> Maschinen- und Gerätetechnik<br />

Seite 57

3.2 Antriebselemente<br />

3.2.1 Wie können Zahnräder hergestellt werden?<br />

Zahnräder können hergestellt werden durch:<br />

• Spanende Fertigung<br />

- Wälzfräsen<br />

- Wälzstoßen<br />

- Profilfräsen<br />

- Wälzschleifen<br />

- Erodieren<br />

• Spanlose Fertigung<br />

- Spritzgießverfahren<br />

- Sinterverfahren<br />

- Formpressen<br />

- Schmieden<br />

<strong>Ausbildungsleitfaden</strong> Maschinen- und Gerätetechnik<br />

Seite 58

3.3 Federn<br />

3.3.2 Welche Federarten gibt es?<br />

• Schraubenfeder<br />

• Schraubendrehfeder<br />

• Blattfeder<br />

• Drehstabfeder<br />

• Ringfeder<br />

• Tellerfeder<br />

• Gummifeder<br />

• Gasdruckfeder<br />

<strong>Ausbildungsleitfaden</strong> Sicherheitsvorschriften, Schutzmaßnahmen, Unfallverhütung<br />

Seite 59

4 Sicherheitsvorschriften, Schutzmaßnahmen,<br />

Unfallverhütung<br />

4.0.1 Welche Gruppen von Sicherheitszeichen gibt es?<br />

• Verbotszeichen<br />

rund; zeigen die verbotene Handlung als schwarzes Bild auf weißem Grund; erkennbar<br />

durch roten Rand mit roten Querbalken<br />

• Warnzeichen<br />

dreieckig mit nach oben zeigender Spitze; gelb mit schwarz<br />

• Gebotszeichen<br />

kreisförmig; die Farben blau mit weiß zeigen die gebotenen Schutzmaßnahmen; sie<br />

schreiben bestimmte Verhaltensweisen zwingend vor<br />

• Rettungszeichen<br />

quadratisch oder rechteckig in den Farben grün mit weiß<br />

• Brandschutzzeichen<br />

quadratisch in den Farben rot mit weiß<br />

Bild siehe Europa-Lehrmittel Fachkunde Metall<br />

4.0.2 Durch welche Schutzmaßnahmen werden Unfälle vermieden?<br />

Durch Benutzen von:<br />

• Schutzbrillen (beim Schleifen, Bohren, Drehen, Fräsen, Schweißen und Ausblasen)<br />

• Schutzschilder (beim Schweißen und Schleifen mit Winkelschleifer)<br />

• Haarschutz (beim Drehen, Bohren und Fräsen)<br />

• Schutzschirmen (beim Schweißen)<br />

• Staubmaske (beim Schleifen)<br />

• Gehörschutz<br />

• Tragen enger und intakter Arbeitskleidung (nicht zerrissen)<br />

• Das Ablegen von Uhren, Ringen und Ketten<br />

• Das vorschriftsmäßige Bedienen der Maschinen<br />

• Beachten der spezifischen Sicherheitsregeln<br />

• Messen und Prüfen bei stehender Maschine<br />

• Späne nur mit Spänehaken oder Pinsel entfernen<br />

• Werkzeuge und Werkstücke nur bei stehender Maschine wechseln<br />

• Werkzeuge und Werkstücke sicher spannen<br />

Jeder Betriebsangehörige muss die Unfallverhütungsvorschriften kennen und genau<br />

beachten.<br />

<strong>Ausbildungsleitfaden</strong> Sicherheitsvorschriften, Schutzmaßnahmen, Unfallverhütung<br />

Seite 60

4.0.3 Wodurch werden Gefahren beim Arbeiten an Hydraulik- und<br />

Pneumatikanlagen verhindert?<br />

Durch Beachten von:<br />

• Sicherheitsvorschriften des Herstellers<br />

• Sichtkontrolle der Hydraulikleitungen auf Undichtheit<br />

• System drucklos<br />

4.0.4 Was ist bei der Benutzung von elektrischen Betriebsmitteln zu<br />

beachten?<br />

Die Anschlussleitungen der Maschine dürfen nicht beschädigt sein (Zuleitungskabel,<br />