Basismaterial VDE/VDI 3711, Blatt 2 Basismaterialien ... - HTL Wien 10

Basismaterial VDE/VDI 3711, Blatt 2 Basismaterialien ... - HTL Wien 10

Basismaterial VDE/VDI 3711, Blatt 2 Basismaterialien ... - HTL Wien 10

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>Basismaterial</strong>ien für Leiterplatten / Multilayer<br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 1<br />

Die Entwicklung der <strong>Basismaterial</strong>ien für Leiterplatten ist eng verbunden mit der Entwicklung<br />

der Elektroisolierstoffe.<br />

Nachfolgend soll ein Überblick über gängige <strong>Basismaterial</strong>ien vermittelt werden.<br />

1 <strong>Basismaterial</strong>arten<br />

Verschiedene internationale Normen haben unterschiedliche Klassifikationen von<br />

<strong>Basismaterial</strong>ien vorgenommen. In der Industrie haben sich jedoch die Klassifikation nach<br />

NEMA (National Electrical Manufacturers Association) durchgesetzt. In Überischt 1 sind die<br />

Klassifikationen zusammmen mit den Klassifikationen nach MIL-P-13949 und DIN/IEC 249<br />

gelistet. Eine direkte Zuordnung der Typenbezeichnungen untereinander ist nicht möglich,<br />

da die Kriterien der jeweiligen Klassifikation nicht immer vergleichbar sind.<br />

Die Bezeichnungen der MIL und der DIN/IEC werden dabei noch erweitert durch weitere<br />

Zusätze, die das Material und seine Kupferkaschierung noch detaillierter beschreiben.<br />

Entsprechende Details können in den entsprechenden Normen nachgeschlagen werden.<br />

Diese Unterteilung beinhaltet primär die Materialien für starre Leiterplatten. Die erwähnten<br />

Normenwerke beinhalten noch weitere Klassifikationen, es handelt sich jedoch dabei meist<br />

um Materialien die keine Bedeutung in der Leiterplatten-Industrie erlangt haben bzw.<br />

aufgrund der Bestandteile (z. B. Asbest) heute nicht mehr produziert werden. Hinzu kommen<br />

Folien aus Polyester und Polyimid für dauerflexible Anwendungen sowie modifizierte<br />

Epoxidharzsysteme mit Trägern (Glasgewebe, Glasvlies, Aramidgewebe) für semiflexible<br />

Anwendungen.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

• Nema Typ Beschreibung<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 2<br />

XXXP Papier, Phenolharz, warm stanzbar<br />

XXXPC Papier, Phenolharz, kalt stanzbar<br />

G-<strong>10</strong> Glasgewebe, Epoxidharz<br />

G-11 Glasgewebe, Epoxidharz, erhöhte Temperaturbeständigkeit<br />

FR-2 Papier, Phenolharz, flammwidrig<br />

FR-3 Papier, Epoxidharz, flammwidrig<br />

FR-4 Glasgewebe, Epoxidharz, flammwidrig<br />

FR-5 Glasgewebe, Epoxidharz, flammwidrig, erhöhte<br />

Temperaturbeständigkeit<br />

FR-6 Glasmatte, Polyesterharz, flammwidrig<br />

CEM-1 Glasgewebeoberfläche, Cellulosepapier-Kern,<br />

Epoxidharz, flammwidrig<br />

CEM-3 Glasgewebeoberfläche, Glasflies-Kern, Epoxidharz, flammwidrig<br />

GT Glasgewebe, PTFE-Harz, kontrollierte Dielektrizitätskonstante<br />

GX vergleichbar Type GT, engere Toleranzen der Dielektrizitätskonstante<br />

• MIL TYP Beschreibung<br />

PX Papier, Epoxidharz, flammwidrig<br />

GB Glasgewebe, Epoxidharz mehrheitlich polyfunktional, hohe<br />

Temperaturbeständigkeit<br />

GE Glasgewebe, Epoxidharz mehrheitlich difunktional<br />

GF Glasgewebe, Epoxidharz mehrheitlich difunktional, flammwidrig<br />

GH Glasgewebe, Epoxidharz mehrheitlich polyfunktional, flammwidrig,<br />

hohe Temperaturbetändigkeit<br />

GP Glasmatte, PTFE-Harz, flammwidrig<br />

GR Glasmatte, PTFE-Harz, flammwidrig, für Mikrowellenanwendung<br />

GT Glasgewebe, PTFE-Harz, flammwidrig<br />

GX Glasgewebe, PTFE-Harz, flammwidrig, für Mikrowellenanwendung<br />

• DIN/IEC TYP Beschreibung<br />

PF-CP 01 Phenolharz, Cellulosepapier<br />

PF-CP 02 Phenolharz, Cellulosepapier<br />

PF-CP 03 Phenolharz, Cellulosepapier<br />

EP-CP 01 Epoxidharz, Cellulosepapier<br />

EP-GC 01 Epoxidharz, Glasgewebe<br />

EP-GC 02 Epoxidharz, Glasgewebe<br />

Übersicht 1: <strong>Basismaterial</strong>klassifikationen

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

2 Rohstoffe<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 3<br />

Die Rohstoffe für die Laminatproduktion lassen sich in drei Materialklassen einteilen: Harze,<br />

Trägerstoffe und Kupferfolien. Während die ersten beiden Klassen normalerweise immer im<br />

Laminat enthalten sind, werden Kupferfolien nur bei der Subtraktivtechnik benötigt. Die<br />

Additivtechnik verwendet unkaschierte Laminate, die metallischen Leiter werden selektiv<br />

aufgebracht.<br />

2.1 Harzsysteme<br />

In der Klasse der Harze sind die Aufzählungen mit · Punkt Phenolharze, Polyesterharze,<br />

Epoxidharze, Bismaleinimid/Triazin-Harze, Cyanatesterharze, Polyimidharze und<br />

Polytetrafluor-ethylen (Teflon) zu erwähnen. Teflon ist bei dieser Zusammenstellung das<br />

einzige Thermoplast, alle anderen Harzsysteme werden bei der Polymerisation<br />

dreidimensional vernetzt und damit duroplastisch.<br />

Vorgenannte Harze zur Herstellung von Duroplasten lassen sich durch Zugabe von Härtern<br />

und Beschleunigern polymerisieren. Die in der <strong>Basismaterial</strong>herstellung verwendeten<br />

Systeme benötigen dabei Druck und Hitze zur Polymerisation.<br />

Der Übergang von einem Harz-Zustand zum anderen der nachfolgend beschriebenen<br />

Zustände erfolgt dabei ausschließlich durch Wärmezufuhr.<br />

A-Zustand: Harz, so wie es im Reaktor aus den Komponenten synthetisiert wird. Das Harz<br />

ist in einem Lösungsmittel gelöst. In diesem Zustand werden Härter und Beschleuniger<br />

zugefügt, auch andere Zuschlagstoffe wie Flexibilisatoren, Füller und Pigmente lassen sich<br />

zufügen. Diese Lösung wird zur Imprägnierung der Trägerstoffe verwendet.<br />

B-Zustand: Wird erreicht durch Wärmezugabe auf den A-Zustand. Das Harz ist nur bedingt<br />

löslich. In diesem Zustand befindet sich das Harz bereits auf dem Trägerstoff. Der Verbund<br />

wird auch als B-Stage Prepreg bezeichnet. Das Harz ist noch nicht ausgehärtet und wird bei<br />

erneuter Erwärmung niederviskos.<br />

C-Zustand: Wird erreicht durch erneute Wärmezugabe. In diesem Zustand ist das Harz voll<br />

ausgehärtet.<br />

Die selbstverlöschenden Eigenschaften der Harze werden durch Zugabe von<br />

Flammschutzmitteln eingestellt.<br />

Epoxidharze sind difunktional oder polyfunktional. Difunktionale Epoxidharze besitzen zwei<br />

Epoxidgruppen und polyfunktionale Epoxidharze drei oder mehr Epoxidgruppen per Molekül.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 4<br />

Die Epoxidharze liegen beim Lackansatz in einem Lösungsmittel (z. B. Aceton, Methyl-,<br />

Ethyl-Keton, Dimethylformamid) vor und werden zur Umsetzung vom A-Zustand in den B-<br />

Zustand mit einem Härter und einem Beschleuniger X2 gemischt. Gebräuchlichste<br />

Härtersubstanz in der Laminatherstellung ist Dicyandiamid. Die Reaktionsgeschwindigkeit<br />

der Harzvernetzung ist ohne den Zusatz von Beschleunigern unzureichend; eine Umsetzung<br />

erfolgt erst bei Temperaturen oberhalb von 140°C. Als Beschleuniger werden verschiedene<br />

tertiäre Amine verwendet.<br />

Neuere Entwicklungen sehen den Einsatz von lösungsmittelfreien Epoxy-Harzsystemen vor.<br />

2.2 Trägerstoffe<br />

Folgende Trägerstoffe werden vorwiegend eingesetzt:<br />

• Papier<br />

• Glasvlies<br />

• Glasgewebe<br />

• Aramidvlies<br />

• Aramidgewebe<br />

• PTFE Gewebe<br />

• PTFE Folie<br />

Bei Papier wird unterschieden zwischen Cellulosepapier und Baumwollpapier. Glas als<br />

Trägerstoff gibt es in verschiedenen Materialarten, E-Glas, D-Glas und Quarzglas. Die<br />

gebräuchlichste Glastype ist E-Glas. Die Preisunterschiede zu den anderen Glastypen sind<br />

erheblich. D-Glas und Quarzglas werden nur eingesetzt, wenn eine niedrige<br />

Dielektrizitätskonstante gefordert wird.<br />

Die einzelnen Garne unterscheiden sich im Durchmesser der Glasfasern und dem Gewicht<br />

des Fadens.<br />

Die Garnbezeichnung ist in DIN 60 850 und ISO 2078 festgelegt, z.B. :<br />

E C 9 - 68 Z 28<br />

Bezeichnung der Glasart (E=E-Glas) Drehungen je m<br />

Kurzzeichen der Faserform (C=endlos) Drehungsrichtung<br />

Filamentdurchmesser in µm Garnfeinheit in tex<br />

(Gewicht in g/<strong>10</strong>00 m)<br />

Die Garne werden zu Geweben verwoben. Für die Laminatindustrie ist Leinwandbindung die<br />

einzig heute erwähnenswerte Gewebeart. Wie bei allen Geweben unterscheidet man<br />

Kettrichtung und Schußrichtung.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 5<br />

Zur Herstellung des Gewebes werden Kettfäden zu langen Kettbäumen verarbeitet. Diese<br />

Kettbäume haben meist Längen von <strong>10</strong>.000 Metern. Die Schußfäden werden quer zum<br />

Kettbaum beim Weben eingeschossen. Der Kettfaden muß dabei nicht von gleicher Art sein<br />

wie der Schußfaden. Die heute erhältlichen Glasgewebe mit Typenbezeichnung,<br />

Charakteristika und verwendeten Garntypen sind in Abbildung 2 aufgelistet.<br />

Nach dem Webprozess wird die für das Weben erforderliche Schlichte (Gleitmittel) entfernt.<br />

Dies kann durch Auswaschen oder auch durch Hitzeeinwirkung erfolgen. Die thermische<br />

Entschlichtung ist heute das am weitesten verbreitete Verfahren und arbeitet bei<br />

Temperaturen zwischen 400° und 600°C. Im Anschluß an diesen Entschlichtungsprozess<br />

werden die Gewebe einer weiteren Behandlung unterzogen, bei der ein Stoff (Finish)<br />

aufgebracht wird, der die Haftung zwischen Glasfaser und Harz verbessert.<br />

Die aus der Schmelze gezogenen Glasfäden lassen sich auch zu Vliesstoffen verarbeiten.<br />

Gewebe-<br />

Typ<br />

Flächengewicht<br />

g/m²<br />

KETTE SCHUSS<br />

Fadenzahl<br />

pro<br />

cm<br />

Garntyp<br />

tex<br />

Filamentdicke<br />

µm<br />

Fadenzahl<br />

pro<br />

cm<br />

Garntyp<br />

tex<br />

<strong>10</strong>4 20 24 EC<br />

5.5<br />

- 5 20 EC - 2.8 5<br />

<strong>10</strong>6 25 22 EC<br />

5.5<br />

- 5 22 EC - 5.5 5<br />

<strong>10</strong>80 48 24 EC - 11 5 19 EC - 11 5<br />

2113 78 24 EC - 22 7 22 EC - 11 5<br />

2125 88 16 EC - 22 7 15 EC - 34 9<br />

2116 <strong>10</strong>7 24 EC - 22 7 23 EC - 22 7<br />

2165 122 24 EC - 22 7 20 EC - 34 9<br />

7628 200 17 EC - 68 9 12 EC - 68 9<br />

7629 213 17 EC - 68 9 13 EC - 68 9<br />

Abbildung 2: Glasgewebe für die <strong>Basismaterial</strong>herstellung<br />

Filamentdicke<br />

µm<br />

Alternativ zu Glas gibt es auch die Möglichkeit organische Fasern als Trägerstoffe<br />

einzusetzen.<br />

Nennenswert für die <strong>Basismaterial</strong>herstellung sind lediglich Polyamid und<br />

Polytetrafluorethylen. Polyamidfasern, vielleicht den meisten besser als Aramid bekannt, ist<br />

in Geweben als auch als Matte erhältlich. Aramidfasern haben gegenüber Glasfasern nicht<br />

unerhebliche Vorteile. Neben dem geringeren Gewicht (minus 44%) ist insbesondere die<br />

bessere Dielektrizitätskonstante (3,5 für Aramid gegenüber 6,2 für E-Glas bei 1MHz) zu<br />

nennen.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

2.3 Kupferfolien<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

Das Kupfer wird in zwei verschiedenen Herstellungsarten gefertigt:<br />

• elektrolytisch abgeschiedenes Kupfer<br />

• gewalztes Kupfer<br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 6<br />

Für dauerflexiblen Einsatz der Schaltung, wo also die flexible Schaltung als Kabelersatz<br />

dauernd bewegt wird, wird gewalztes Kupfer eingesetzt.<br />

Elektrolytisch abgeschiedenes Kupfer wird mit einem Treatment versehen. Dem Treatment<br />

kommt die Aufgabe zu, eine gute Haftung zwischen Kupferfolie und Harz herzustellen. Als<br />

letzter Schritt der Kupferfolienherstellung wird auf beide Folienseiten eine Passivierung<br />

aufgebracht. Die Passivierung verhindert die Oxidation der Oberfläche. Foliendicken reichen<br />

von 5 µm bis hin zu 2<strong>10</strong> µm, eine Auflistung der verschiedenen Foliendicken in ihren<br />

Abstufungen ist in Abbildung 3 wiedergegeben.<br />

Foliendicke Flächengewicht<br />

Besonderheiten<br />

µm<br />

oz/ft² g/m²<br />

5 1/7 44 nur mit Trägerfolie<br />

erhältlich<br />

9 1/4 77 mit und ohne Trägerfolie<br />

12 3/8 <strong>10</strong>7<br />

18 1/2 153<br />

35 1 305<br />

70 2 6<strong>10</strong><br />

<strong>10</strong>5 3 915<br />

140 4 1221<br />

175 5 1526<br />

2<strong>10</strong> 6 1830<br />

Abbildung 3: Kupferfolientypen

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 7<br />

Ultradünne Kupferfolien<br />

Diese Kupferfolien (5/70 µm und 9/70 µm) eignen sich besonders bei Feinstleiterstrukturen.<br />

Die mechanisch abziehbare, ca. 70 µm dicke Kupfer-trägerfolie wird erst nach dem Bohren<br />

entfernt. Dadurch kann auf die Bohrauflage verzichtet werden. Ebenfalls entfällt das<br />

Entfernen des Bohrgrats. Die Kupferträgerfolie ist recyclebar. Die 9 µm Kupferfolie kann<br />

auch ohne Trägerfolie geliefert werden.<br />

Kupferfolien mit HTE-Eigenschaften<br />

HTE-Kupferfolien zeichnen sich durch hohe Bruchdehnungswerte bei erhöhter Temperatur<br />

aus. Im Vergleich zum Standard erreichen diese selbst bei 180°C mehr als doppelt so hohe<br />

Dehnungswerte, so dass die Gefahr von Leiterbahn-Hülsenabrissen (foil-cracking) reduziert<br />

wird. Wir empfehlen den Einsatz dieser Kupferfolien bei allen Dünnlaminaten

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

3 <strong>Basismaterial</strong>herstellung<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 8<br />

Die erste Stufe der <strong>Basismaterial</strong>herstellung ist die Lackherstellung aus dem vorher<br />

synthetisierten Harz. Hierzu werden das Grundharz, Lösungsmittel, Härter, Beschleuniger<br />

und gegebenenfalls diverse andere Zuschlagstoffe (Farbpigmente, Flammschutzmittel,<br />

Flexibilisatoren, Füller) gemischt.<br />

Die Beschichtung der Trägerstoffe mit dem Lack erfolgt in Imprägnieranlagen. Diese<br />

Beschichtung erfolgt normalerweise aus der flüssigen Phase, da die Harze in einem<br />

Lösungsmittel gelöst vorliegen. Der Harzanteil schwankt dabei je nach Anwendung zwischen<br />

30-80 %.<br />

Die Beschichtung erfolgt im Durchlaufverfahren. Die Trägerstoffe werden in Rollen<br />

angeliefert und über Einzugvorrichtungen in das Imprägnierwerk eingezogen. Die einzelnen<br />

Rollen werden aneinander geklebt, so daß der Prozess endlos und kontinuierlich abläuft.<br />

Nur so ist es möglich, daß jeder Meter imprägnierter Trägerstoff gleichbleibende Qualität<br />

besitzt. Nach der Beschichtung durchlaufen die getränkten Trägerstoffe einen Trockenofen.<br />

Dieser Trockenofen hat nicht nur die Aufgabe, das Lösungsmittel zu verdampfen und<br />

dadurch ein handhabbares Material zu erzeugen, sondern auch die Vor-Polymerisation<br />

einzuleiten. Die richtige Trocknung stellt somit sicher, daß beim späteren Verpressen der<br />

imprägnierten Trägerstoffe (Prepregs) eine gute Lagenbindung zwischen den einzelnen<br />

Lagen erzeugt wird, und der Harzfluß auf ein Mindestmaß reduziert wird.<br />

Die Trocknung kann mit Heißluft oder durch Strahlungswärme erfolgen.<br />

In der Bauweise der Öfen unterscheidet man horizontale und vertikale Systeme. Horizontale<br />

Öfen (Tunnelöfen) haben den Vorteil hoher Geschwindigkeiten ohne übermäßige<br />

Zugbelastung der Trägerstoffe. Vertikale Öfen (Trockentürme) haben den Vorteil der<br />

gleichmäßigeren Trocknung. Die Trägerstoffe müssen aber im Turm oben umgelenkt<br />

werden. Dieses Umlenkfeld wird gekühlt, um ein Ankleben der Prepregs zu verhindern.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Imprägnieranlagen<br />

Prepreg<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

Imprägnieranlage Rohgewebe<br />

<br />

<br />

Abbildung 4: Schema einer vertikalen Imprägnieranlage<br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 9<br />

Papier wird normalerweise horizontal imprägniert, Trägerstoffe aus Glas vertikal. Nachdem<br />

die Prepregs den Ofen verlassen haben, werden sie entweder zu Rollen aufgewickelt oder<br />

aber direkt geschnitten. Dabei wird ein Bogenmaß entsprechend der Größe der zu<br />

verpressenden Tafeln gewählt.<br />

Die nächste Arbeitsstufe der Laminatproduktion ist das Pressen. Grundsätzlich<br />

unterscheidet man zwei verschiedene Verfahren:<br />

• das konventionelle Pressen im Chargenbetrieb<br />

• das kontinuierliche Pressen im Durchlauf<br />

Beim konventionellen Pressen beginnt man mit der Konfektionierung der Prepregs, der<br />

Kupferfolie und des Presspolsterpapiers. Die Zuschnittformate richten sich dabei nach der<br />

Größe der Presse. Normale Pressen haben Heizplatten mit einem Format von ca. 1300 x<br />

1400 mm, d. h. es können die normalen Tafelformate (US-Format, Euroformat) gepresst<br />

werden. Zur Verbesserung der Wirtschaftlichkeit der Pressen hat man aber auch Pressen<br />

für Doppelformate, Dreifachformate und Vierfachformate gebaut.<br />

Das Eintafeln erfolgt in Reinräumen.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite <strong>10</strong><br />

Schmutzpartikel führen zu Ausschuß. Das Eintafeln erfolgt manuell, insbesondere die<br />

Handhabung der 18 bzw. 35 µm dünnen Kupferfolien ist dabei ein sehr sensibler Prozess.<br />

Der Aufbau eines Pressbuches erfolgt nach folgendem Schema:<br />

Pressblech<br />

Ausgleichslage Presspolsterpapier<br />

gegen Heizplatte Presspolsterpapier<br />

Presspolsterpapier<br />

Pressblech<br />

Kupferfolie<br />

erste Tafel Prepreg<br />

Prepreg<br />

Kupferfolie<br />

Pressblech<br />

zweite Tafel etc.<br />

Die Heizplatten der Presse müssen absolut parallel sein, sie sollen keine<br />

Dickenschwankungen aufweisen und auch bei höherem Druck keine Durchbiegung zeigen.<br />

Die Kupferfolie wird im Format größer gewählt als die Prepregs, da das Harz beim Pressen<br />

fließt. Ausfließendes Harz könnte die Pressbleche ansonsten verunreinigen. Die einzelnen<br />

Pressbücher werden mit Hilfe eines Beschickwagens in die Öffnungen zwischen den<br />

einzelnen Heizplatten gefahren.<br />

Die Beheizung der Pressen kann mit Heißwasser, Wasserdampf, Thermalöl oder elektrisch<br />

erfolgen.<br />

Da der Pressdruck nur bis zur Laminathärtung benötigt wird, kann man alternativ die<br />

Pressbücher zum Abkühlen unter Kontaktdruck in eine separate Kühlpresse transferieren.<br />

Dieses Transferverfahren hat den Vorteil, daß die Heizpresse besser genutzt werden kann.<br />

Zur Verbesserung der Dickentoleranzen des Laminates wurde ab Anfang der 80er Jahre das<br />

Pressen unter Vakuum eingeführt. Dies ermöglichte die Reduzierung des Pressdrucks und<br />

damit größere Gleichmäßigkeit der Dicke bei reduziertem Harzfluß.<br />

Bei Vakuumpressen unterscheidet man Systeme, die entweder in Vakuumkammern<br />

betrieben werden oder mit Vakuumrahmen versehen sind.<br />

Der Druck und das Temperaturprofil sind abhängig vom Produkt wie auch vom<br />

Pressverfahren. Die Laminate werden auf Oberflächenfehler überprüft und dann zum<br />

Besäumen weitergeleitet. Beim Besäumen wird der vorher erwähnte Flußrand abgeschnitten<br />

oder weggestanzt.<br />

Kette Schuss<br />

Gängige Tafelformate sind: Europaformat <strong>10</strong>70 mm x 1165 mm<br />

US-Format 925 mm x 1225 mm<br />

Uni-Format <strong>10</strong>70 mm x 1225 mm

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 11<br />

Der gesamte Ablauf der konventionellen Laminatproduktion ist in Abbildung 5 nochmals<br />

zusammenfassend schematisch dargestellt.<br />

Konventioneller Preßprozeß<br />

1. Zuschneiden von Kupferfolie,<br />

Prepregs und Preßpolsterpapier<br />

2. Eintafeln<br />

-<br />

+<br />

3. Verpressen mit Hitze und<br />

Abkühlung<br />

4. Kantenbeschneidung auf<br />

Tafelformat<br />

Abbildung 5:Schematischer Fertigungsablauf konventionelle Laminatfertigung<br />

Alternativ zum konventionellen Pressen lassen sich Laminate auch kontinuierlich<br />

produzieren. Dieses Verfahren eignet sich vorwiegend zur Herstellung von Dünnlaminaten.<br />

Kontinuierlicher Preßprozeß<br />

3<br />

Reinraum Doppelbandpresse<br />

3<br />

1<br />

3 3 2<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Materialfluß<br />

<br />

<br />

<br />

1. Abzugstation für Kupferfolie 5. Aufrollstation für Trennfolie<br />

2. Abzugstation für Kupferfolie oder<br />

Trennfolie<br />

4<br />

5<br />

6<br />

6. Querteilen<br />

3. Abzugstation für Prepreg 7. Aufrollstation für Flex-Laminate<br />

4. Besäumen / Längsteilen 8. Tafel-/ Zuschnittkonfektionierung<br />

Abbildung<br />

produktion<br />

6: Schematischer Fertigungsablauf der kontinuierlichen Laminat-<br />

7<br />

8

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 12<br />

Die Materialien Prepregs und Kupferfolie werden von der Rolle direkt in die Presse<br />

eingeschleust. Eine vorherige Konfektionierung entfällt. Es wird immer nur ein Laminat, dafür<br />

aber endlos verpresst. Damit entfallen auch die Unterschiede im Aufheizverhalten eines<br />

Pressbuches. Rollenwechsel werden wie beim Imprägnieren bei laufender Maschine durch<br />

Aneinanderkleben der Rollen durchgeführt. Auch Veränderungen des Laminataufbaus<br />

werden bei laufender Maschine durchgeführt.<br />

Die Spannung auf den einzelnen Rollen wird gemessen und permanent justiert. Die Presse<br />

selbst besteht aus dem Pressenkörper und jeweils oben und unten einem Trommelpaar,<br />

über welches endlose Pressbänder laufen. In der Presse selbst gibt es eine Heiz- und eine<br />

Kühlzone. Die Beheizung erfolgt mit Thermalöl, welches heiß gegen die Pressbänder<br />

gedrückt wird. Das Öl ersetzt somit auch das beim konventionellen Pressen erforderliche<br />

Pressposterpapier.<br />

Am Auslauf der Maschine schließt sich direkt das Besäumen der Flußränder an.<br />

Das Laminat kann dann in einem Arbeitsgang direkt auf die gewünschte Zuschnittgröße<br />

geschnitten werden.<br />

Starre Laminate erhalten normalerweise ein Herstellerkennzeichen. Dieses<br />

Herstellerkennzeichen (Logo) wird vor dem Imprägnieren auf den Trägerstoff aufgedruckt.<br />

Dieses Logo kennzeichnet bei Papierträgerstoffen die Faserrichtung und bei Glasgeweben<br />

Kette und Schuß. Die Faserrichtung des Papiers und die Kette des Glasgewebes<br />

entsprechen der Längsrichtung bei der Imprägnierung.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

4 Eigenschaftsmerkmale<br />

4.1 Elektrische Eigenschaften<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 13<br />

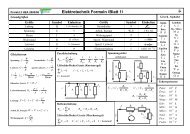

Die elektrischen Eigenschaften der <strong>Basismaterial</strong>ien mit typischen Messwerten für einige<br />

der gebräuchlichsten Materialarten sind in Abbildung 7 dargestellt.<br />

Oberflächenwiderstand<br />

nach Lagerung in feuchter<br />

Wärme<br />

FR-2 FR-3 FR-4<br />

<strong>10</strong>.000 MΩ <strong>10</strong>0.000 MΩ 1.000.000 MΩ<br />

bei erhöhter Temperatur <strong>10</strong>0 MΩ 1.000 MΩ <strong>10</strong>.000 MΩ<br />

Spezifischer Durchgangswiderstand<br />

nach Lagerung in feuchter 50.000 MΩcm <strong>10</strong>0.000.000M 5.000.000 MΩ<br />

Wärme<br />

Ωcm<br />

bei erhöhter Temperatur 1.000 MΩcm <strong>10</strong>.000 MΩcm 500.000 MΩ<br />

Kantenkorrosion AB 1,5 AB 1,4 AN 1,2<br />

Dielektrizitätskonstante bei 1 MHz 5,5 4,8 4,8<br />

Dielektrischer Verlustfaktor 0,45 0,042 0,02<br />

Kriechstromfestigkeit (IEC 112) CTI 180 CTI 300 CTI 200<br />

Abbildung 7: Elektrische Eigenschaften von <strong>Basismaterial</strong>ien<br />

Die Dielektrizitätskonstante ist abhängig von der Art des <strong>Basismaterial</strong>s. Abbildung 8 gibt<br />

einen Überblick.<br />

Die Dielektrizitätskonstante ist für eine Materialkombination nur solange konstant, wie das<br />

Mischungsverhältnis konstant ist. Am Beispiel von FR-4 ist in Abbildung 9 der Verlauf der<br />

Dielektrizitätskonstante in Abhängigkeit vom Harzgehalt des Laminates aufgezeigt.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Er-Wert<br />

5<br />

4,8<br />

4,6<br />

4,4<br />

4,2<br />

4<br />

3,8<br />

3,6<br />

3,4<br />

3,2<br />

3<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

Er-Bestimmung in Abhängigkeit von der Frequenz<br />

Frequenz in MHz<br />

2 <strong>10</strong>0<br />

Cyanatester<br />

BT<br />

Polyimid<br />

multifunkt. FR4<br />

FR4<br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 14<br />

Abb. 8: Er-Bestimmung in Abhängigkeit von der Frequenz für verschiedene<br />

Harzsysteme. Die Dielektrizitätskonstante ist für eine Materialkombination<br />

nur solange konstant, wie das Harz - Trägerverhältnis konstant<br />

ist.<br />

Er-We rt<br />

4,9<br />

4,8<br />

4,7<br />

4,6<br />

4,5<br />

4,4<br />

4,3<br />

4,2<br />

4,1<br />

4<br />

2 <strong>10</strong>0<br />

Frequenz in MHz<br />

ca. 60%<br />

ca. 55%<br />

ca. 50%<br />

ca. 45%<br />

ca. 40%<br />

Abb. 9: Einfluss des Harzgehaltes auf die Dielektrizitätszahl

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

4.2 Thermische Eigenschaften<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 15<br />

Die thermischen Eigenschaften der <strong>Basismaterial</strong>ien werden durch das gewählte<br />

Harzsystem bestimmt.<br />

Mit der Forderung nach höherer Wärmebeständigkeit wurden Modifikationen sowohl an den<br />

Epoxidharzen als auch am Härter und Beschleuniger durchgeführt.<br />

Heute verwendete FR-4 Laminate haben Tg-Werte von 130 - 145°C und werden damit den<br />

meisten Anforderungen gerecht.<br />

FR-4 Laminate beginnen, bei Temperaturen oberhalb 180°C zu oxidieren, und spalten<br />

anschließend Wasser ab. Diese Wasserabspaltung bedeutet nicht das Aufspalten von<br />

Molekülketten und damit Zersetzung, sondern ist lediglich eine Umlagerungsreaktion, die<br />

aber zur Materialversprödung führt.<br />

Thermogravimetrische Untersuchungen können dieses Verhalten deutlich aufzeigen.<br />

Langzeituntersuchungen bei 250°C bestätigen, daß ausser der Oxidation/Dehydration keine<br />

Veränderungen auftreten.( Abbildung <strong>10</strong>)<br />

Geewichtsverlust %<br />

Thermogravimetrische Langzeituntersuchung<br />

an FR4 - 1,55 mm - 35/0 µm bei 250°C<br />

18<br />

17<br />

16<br />

15<br />

14<br />

13<br />

12<br />

11<br />

<strong>10</strong><br />

9<br />

8<br />

7<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

0<br />

0 1 2 3 4 5 6 7 8 9 <strong>10</strong> 11 12 13 14 15 16<br />

Zeit in Tagen<br />

Abbildung <strong>10</strong>: Thermogravimetrische Langzeitanalyse von FR-4<br />

Eine Zersetzung des Epoxidharzes beginnt erst bei Temperaturen oberhalb 280°C. Es wird<br />

bei den thermischen Eigenschaften zwischen der Dauer-temperaturbeständigkeit und der<br />

kurzfristigen Beständigkeit unterschieden.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

Eine Übersicht ist für verschiedene Materialien in Abbildung 11 angegeben.<br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 16<br />

NEMA Type Dauertemperatur- kurzfristige Temperaturbeständigkeit<br />

beständigkeit soll ist<br />

XXXPC 95°C - -<br />

FR-2 1<strong>10</strong>°C ><strong>10</strong> sec 260°C >20 sec<br />

FR-3 130°C ><strong>10</strong> sec 260°C >45 sec<br />

CEM-1 130°C ><strong>10</strong> sec 260°C >45 sec<br />

FR-4 130°C >20 sec 260°C >120 sec<br />

><strong>10</strong> sec 287°C >60 sec<br />

FR-5 170°C ><strong>10</strong> sec 287°C >120 sec<br />

ohne Klassifikation<br />

Polyimid 230°C ><strong>10</strong> sec 287°C >120 sec<br />

Abbildung 11: Temperaturbeständigkeit verschiedener Laminate<br />

Die Temperaturbeständigkeit des <strong>Basismaterial</strong>s wird durch die Glasumwandlungstemperatur<br />

vorgegeben.<br />

Entsprechende Werte für verschiedene <strong>Basismaterial</strong>ien sind in Abbildung 12 gelistet.<br />

Tg/°C<br />

300<br />

250<br />

200<br />

150<br />

<strong>10</strong>0<br />

50<br />

0<br />

135<br />

145<br />

FR4 tetrafunkt.<br />

FR4<br />

160<br />

multifunkt.<br />

FR4<br />

2<strong>10</strong><br />

235<br />

260<br />

BT-Harz Cyanatester Polyimid<br />

Abbildung 12: Glasübergangstemperaturen von <strong>Basismaterial</strong>ien<br />

Die Glasumwandlungstemperatur des Laminates lässt sich durch entsprechendes<br />

Abmischen verschiedener Komponenten sehr genau einstellen.<br />

Der thermische Ausdehnungskoeffizient eines Laminates ist ein Maß für die Ausdehnung<br />

des Materials unter Wärmebelastung. Dieser Wert ist immer dann wichtig, wenn es gilt zu<br />

prüfen, ob die Verbindung verschiedener Materialien nicht zu Problemen bei<br />

Wärmeeinwirkung führt.<br />

Die Materialien verhalten sich unterhalb des Glasumwandlungspunktes deutlich anders als<br />

bei Temperaturen oberhalb des Tg. In Abbildung 13 ist dieses Ausdehnungsverhalten in Z-<br />

Richtung für verschiedene Laminate aufgezeigt.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 17<br />

Deutlich erkennt man, wie das Material unterhalb Tg nur eine geringe Längenänderung<br />

erfährt. Oberhalb des Tg steigt die Kurve dann steil an, die Längenänderung ist nun<br />

erheblich größer.<br />

Ausdehnung in delta l/lo<br />

60<br />

50<br />

40<br />

30<br />

20<br />

<strong>10</strong><br />

0<br />

Vergleich der Z-Achsenausdehnung<br />

delta l = lo * alpha * delta T<br />

1. FR4 m odifiziert<br />

2. FR4<br />

3. FR5 GFG<br />

0 50 <strong>10</strong>0 150 200 250 300<br />

Tem peratur in °C<br />

Abbildung 13: Thermischer Ausdehnungskoeffizient in Z-Achse<br />

Neben den allgemeinen thermischen Eigenschaften ist auch die Brennbarkeit ein Kriterium<br />

der Beurteilung der <strong>Basismaterial</strong>ien. Standard Normenwerk ist hier die Spezifikation von<br />

Underwriters Laboratories in den USA, UL 796. Normalerweise verlangen die Anwender die<br />

Einhaltung der Klassifikation V0, d. h. selbstverlöschend innerhalb von <strong>10</strong> sec unter<br />

spezifizierten Bedingungen. Diese schwierigste aller Klassen der UL 796 ist bei<br />

<strong>Basismaterial</strong> nur durch Zugabe von Flammschutzmitteln zu erreichen.<br />

4.3 Mechanische und verarbeitungsrelevante Eigenschaften<br />

Bei den mechanischen Eigenschaften ist die Dimensionsstabilität als wohl wichtigstes<br />

Kriterium zu nennen. Da bei der Leiterplattenherstellung verschiedene Strukturen passgenau<br />

zueinander aufgebracht werden müssen, trägt die absolute Dimensionsstabilität einerseits,<br />

und die Kontinuität der Dimensionsstabilität für die Lieferchargen andererseits maßgeblich<br />

zur Qualität der Produktion bei.<br />

Die üblichen Testmethoden zur Prüfung der Dimensionsstabilität haben dabei jedoch den<br />

Nachteil, nicht unbedingt die Verhältnisse bei der Verarbeitung wiederzugeben. Dies<br />

bedeutet, die Testmethoden zeigen lediglich das gleichbleibende Verhalten des Laminates<br />

auf, nicht jedoch das absolute Verhalten. Dementsprechend lassen sich gemessene Werte<br />

nicht unbedingt zur Kompensation von Filmunterlagen verwenden. Mit höherwertigen

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 18<br />

Harzsystemen nimmt die Dimensionsstabilität in Z-Achse zu, gleichzeitig steigen die<br />

Anforderungen in der Weiterverarbeitung.<br />

Die Wasseraufnahme von Laminaten ist ebenfalls ein wichtiger Parameter. Sie erfolgt durch<br />

Diffusion in das Harz, praktisch alle Polymere zeigen ein solches Verhalten. In Abbildung 14<br />

ist dies für einige Epoxidharzsysteme aufgezeigt.<br />

0,6<br />

0,5<br />

0,4<br />

0,3<br />

0,2<br />

0,1<br />

Wasseraufnahme %<br />

Dicke 1,6 mm<br />

WASSERAUFNAHME<br />

in kochendem Wasser<br />

FR 4<br />

FR 5/GH<br />

FR 5/GFG<br />

0<br />

0 1 2 3 4 5<br />

Zeit - Stunden<br />

6 7 8 9 <strong>10</strong><br />

Abbildung 14: Wasseraufnahme in kochendem Wasser<br />

Mit der Wasseraufnahme verändern sich die mechanischen und physikalischen Kenndaten<br />

des <strong>Basismaterial</strong>s. Diese Wasseraufnahme findet auch bei fertigen Leiterplatten während<br />

der normalen Lagerung statt. Das Laminat nimmt normale Luftfeuchtigkeit auf. Dies<br />

verursacht eine Senkung des Glasumwandlungspunktes, was gleichzeitig mit einer<br />

Schwächung der Temperaturstabilität verbunden ist. In Abbildung 15 ist dieses Verhalten am<br />

Beispiel von FR-4 aufgezeigt.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Temperatur °C<br />

140<br />

135<br />

130<br />

125<br />

120<br />

115<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

Tg nach Wasserlagerung<br />

Masslam 4 Lagen - FR 4<br />

<strong>Basismaterial</strong><br />

1<strong>10</strong><br />

0 16 40 64 120 200 250 500<br />

Zeit - Stunde<br />

Abbildung 15: Veränderung des Tg durch Wasseraufnahme<br />

TG1<br />

TG2<br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 19<br />

Dieser Prozess ist reversibel, d. h. durch Trocknung des Laminates wird auch wieder eine<br />

Erhöhung des Tg erreicht. Diese Tatsache ist insbesondere für die Leiterplattenbestücker<br />

von Wichtigkeit. Durch längere Lagerung von Leiterplatten findet eine Wasseraufnahme<br />

statt. Bevor Leiterplatten starken thermischen Belastungen, wie z. B. Infrarot-Löten,<br />

ausgesetzt werden, muß die Leiterplatte getempert werden, um die Feuchtigkeit zu<br />

entfernen und die Temperaturstabilität zu erhöhen. Wird dies nicht getan, können<br />

Delaminationen des <strong>Basismaterial</strong>s beim Löten die Folge sein.<br />

Die Haftfestigkeit der Kupferfolie auf dem <strong>Basismaterial</strong> ist ein weiteres wichtiges Kriterium.<br />

Sie wird nicht nur im Anlieferzustand gemessen, sondern auch nach Wärmeschock, nach<br />

Prozeßsimulation und bei 180°C. Die Haftfestigkeitswerte richten sich dabei nach dem<br />

verwendeten Harzsystem einerseits und nach dem Treatment der Kupferfolie andererseits.<br />

5 Multilayer<br />

Multilayer sind Schaltungen mit mehr als zwei Leiterebenen. Die vorgefertigten Innenlagen<br />

werden dabei mit Prepregs (Laminat im B-Zustand) unter dem für die Polymerisation<br />

notwendigen Druck und Hitze so verpresst, daß eine Mehrlagenschaltung entsteht, deren<br />

Innenlagen genau zueinander ausgerichtet sind. Als <strong>Basismaterial</strong> werden Epoxidharze in<br />

unterschiedlichen Funktionalitäten sowie höherwertige Harzsysteme verwendet. Der<br />

interlaminare Haftverbund benötigt dabei eine Vorbehandlung der Kupferoberflächen. Dies<br />

erfolgt meist durch die Oxidation der Kupferoberfläche mit Hilfe von stark oxidierenden<br />

Chemikalien (z. B. Natriumchlorit). Die so gebildete Kupferoxidoberfläche hat, vergleichbar<br />

dem Treatment der Kupferfolie, eine gerauhte Oberflächenstruktur, die die Haftung des<br />

Harzes verbessert. Da diese Oxidschicht größtenteils aus zweiwertigem Kupferoxid besteht,<br />

welches nicht säurebeständig ist, wird zusätzlich nach der Oxidation eine gezielte Reduktion<br />

des zweiwertigen Kupferoxids in einwertiges, säurebeständiges Kupferoxid vorgenommen.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 20<br />

Dieses reduzierte Oxid verhindert nach dem Bohren der Multilayer den Angriff der sauren<br />

Prozeßchemikalien der Folgeprozesse auf die Oxidschicht. Alternativ besteht die<br />

Möglichkeit, anstelle der Oxidation eine doppelseitig getreatete Kupferfolie zu verwenden.<br />

5.1 Aufbauten<br />

Die Aufbauten eines Multilayers richten sich zum einen nach der geforderten Enddicke, zum<br />

anderen nach den gewünschten elektrischen Eigenschaften. Die wirtschaftlichen<br />

Gesichtspunkte spielen natürlich ebenfalls eine Rolle, müssen sich aber den vorgenannten<br />

Gründen meist unterordnen. Standard-Aufbauten für 6 und 8 Lagen Multilayer sind in<br />

Abbildung 16 für die Enddicke 1,5 mm angegeben.<br />

Multilayer, Aufbau: 6 Lagen<br />

Enddicken mm 1,5 + 1,6 + 1,6 + 1,6 + 2,4 + 0,2<br />

0,15 0,15 0,15 0,15<br />

Lage 1 Cu-Folie 18 oder 18 oder 18 oder 18 oder 18 oder 35<br />

35 35 35 35<br />

Prepregs 2 x 0,<strong>10</strong>5 1 x 0,066 2 x 2 x 0,18 1 x 0,066<br />

1 x 0,<strong>10</strong>5 0,<strong>10</strong>5<br />

1 x 0,18<br />

Lage 2 Cu 35 35 35 35 35<br />

Laminat 0,38 0,51 0,38 0,2 0,71<br />

Lage 3 Cu 35 35 35 35 35<br />

Prepregs 2 x 0,<strong>10</strong>5 2 x 0,<strong>10</strong>5 3 x 2 x 0,18 2 x 0,18<br />

Lage 4 Cu 35 35<br />

0,<strong>10</strong>5<br />

35 35 35<br />

Laminat 0,38 0,51 0,38 0,2 0,71<br />

Lage 5 Cu 35 35 35 35 35<br />

Prepregs 2 x 0,<strong>10</strong>5 1 x 0,<strong>10</strong>5 2 x 2 x 0,18 1 x 0,18<br />

1 x 0,066 0,<strong>10</strong>5<br />

1 x 0,066<br />

Lage 6 Cu-Folie 18 oder 18 oder 18 oder 18 oder 18 oder 35<br />

35 35 35 35

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Multilayer, Aufbau: 8 Lagen<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

Enddicken mm 1,5<br />

0,15<br />

+ 2,0 + 0,2 2,4 + 0,2 3,2 + 0,25<br />

Lage 1 Cu-Folie 18 oder 18 oder 18 oder 18 oder 35<br />

35 35 35<br />

Prepregs 2 x 0,<strong>10</strong>5 2<br />

0,<strong>10</strong>5<br />

x 2 x 0,<strong>10</strong>5 2 x 0,<strong>10</strong>5<br />

Lage 2 Cu 35 35 35 35<br />

Laminat 0,2 0,38 0,51 0,76<br />

Lage 3 Cu 35 35 35 35<br />

Prepregs 2 x 0,<strong>10</strong>5 2<br />

0,<strong>10</strong>5<br />

x 2 x 0,<strong>10</strong>5 2 x 0,<strong>10</strong>5<br />

Lage 4 Cu 35 35 35 35<br />

Laminat 0,2 0,38 0,51 0,76<br />

Lage 5 Cu 35 35 35 35<br />

Prepregs 2 x 0,<strong>10</strong>5 2<br />

0,<strong>10</strong>5<br />

x 2 x 0,<strong>10</strong>5 2 x 0,<strong>10</strong>5<br />

Lage 6 Cu 35 35 35 35<br />

Laminat 0,2 0,38 0,51 0,76<br />

Lage 7 Cu 35 35 35 35<br />

Prepregs 2 x 0,<strong>10</strong>5 2<br />

0,<strong>10</strong>5<br />

x 2 x 0,<strong>10</strong>5 2 x 0,<strong>10</strong>5<br />

Lage 8 Cu-Folie 18 oder 18 oder 18 oder 18 oder 35<br />

35 35 35<br />

Prepregdicke: 0,066 mm = Prepregtyp <strong>10</strong>80<br />

0,<strong>10</strong>5 mm = Prepregtyp 2125<br />

0,180 mm = Prepregtyp 7628<br />

Dickenangaben in mm - Kupferfolie in µm<br />

Abbildung 16: Standard Multilayer-Aufbauten<br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 21

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 22<br />

Vorgenannte Aufbauten sind alle in Folientechnik ausgeführt, d. h. beim Verlegen des<br />

Multilayers wird zur Bildung der Aussenlagen Kupferfolie verwendet. Die alternative Technik<br />

nennt sich Caplayer-Technik und arbeitet mit dünnen, einseitig kupferkaschierten<br />

Innenlagen. Dabei ist die Problematik der Handhabung der dünnen Kupferfolien nicht<br />

gegeben. Als dritte Möglichkeit des Aufbaus ist die Coretechnik zu nennen. Bei dieser<br />

Variante wird ausschließlich mit Innenlagen gearbeitet. Die beiden äusseren Innenlagen<br />

erhalten dabei lediglich auf einer Lage eine Strukturierung (Leiterbild), die später nach<br />

aussen gewandte Seite bleibt vollflächig Kupfer.<br />

Will man erhöhte Kosten vermeiden, so gilt es kostengünstige und standardisierte Aufbauten<br />

sowohl für den Multilayer als auch für die hierbei verwendeten Innenlagen und Prepregs zu<br />

wählen. Bedingt durch die zunehmende Anzahl an impedanzkontollierten Schaltungen ist es<br />

nicht immer möglich, vorgenannte Aufbau-Standards zu wählen. Bei den Innenlagen ist dies<br />

jedoch eher möglich, Abbildung 17 listet diese Aufbau-Standards.<br />

Dicke mil mm Aufbau<br />

2 0,05 1 x <strong>10</strong>6<br />

3 0,075 1 x <strong>10</strong>80<br />

4 0,<strong>10</strong> 1 x 2116<br />

5 0,125 (einlagig)<br />

1 x 2165<br />

(zweilagig)<br />

2 x <strong>10</strong>80<br />

6 0,15 (einlagig)<br />

1 x 2165<br />

(zweilagig) 2 x <strong>10</strong>80<br />

8 0,20 (einlagig)<br />

1 x 7628<br />

(zweilagig) 2 x 2116<br />

<strong>10</strong> 0,25 2 x 2165<br />

12 0,30 2 x 2165<br />

14 0,36 2 x 7628<br />

16 0,41 2 x 7628<br />

1 x <strong>10</strong>80<br />

18 0,46 2 x 7628<br />

1 x 2125<br />

20 0,51 3 x 7628<br />

22 0,56 3 x 7628<br />

0,61 2 x 2165<br />

2 x 7628<br />

28 0,71 4 x 7628<br />

30 0,76 4 x 7628<br />

36 0,90 5 x 7628<br />

42 1,08 6 x 7628<br />

Abbildung 17: Dicken und Aufbauten von Dünnlaminaten

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 23<br />

Aus Standardisierungsgründen sollte man sich bei Prepregs möglichst auf die Glastypen<br />

<strong>10</strong>6, <strong>10</strong>80, 2125 und 7628 beschränken.<br />

Bei Multilayern ist, wie bei den Laminaten für doppelseitige Schaltungen, ein Trend zur<br />

Reduzierung der Gesamtdicke erkennbar. Multilayer mit einer Enddicke zwischen 0,5 und<br />

0,8 mm sind mehr und mehr im Einsatz. Solch dünne Schaltungen zeichnen sich nicht nur<br />

durch die reduzierte Dicke aus, sondern auch durch deutlich geringeres Gewicht.<br />

5.2 Pressverfahren<br />

Bei den Pressverfahren für Multilayer kann man mit Heiz/Kühlpressen und mit den bei der<br />

<strong>Basismaterial</strong>herstellung bereits erwähnten Transferpressen oder mit Druck-Autoklaven<br />

arbeiten.<br />

In den hydraulischen Pressen wird das vorbereitete Preßpaket in die aufzuheizende<br />

(Kaltstart) oder aufgeheizte (Heißstart) Presse eingeschoben. Bis zum Schließen der Presse<br />

sollten beim Heißstart die Presspakete dabei noch nicht flächig auf der Heizetage aufliegen.<br />

Nachdem der Druck angelegt ist (er beträgt zwischen 150-300 N/cm²), werden gleichzeitig<br />

die Presspakete aufgeheizt. Die mittlere Aufheiz-geschwindigkeit der Pakete liegt zwischen<br />

5-8°C/min. Bei normalem FR-4 wird bis auf 175-180°C geheizt, höher vernetzte Systeme<br />

benötigen teilweise 225°C. Alternativ läßt sich eine Nachhärtung der höher vernetzten<br />

Systeme im Temperofen bei 225°C erreichen. Die Presszeit richtet sich sowohl nach dem<br />

verwendeten Harzsystem als auch nach der Dicke des Pressbuchs. Es gilt sicherzustellen,<br />

daß auch die mittlere Platte im Pressbuch komplett ausgehärtet ist. FR-4-Systeme<br />

benötigen zur Aushärtung 45 min. Unter Kontaktdruck wird anschließend das Presspaket<br />

abgekühlt. Die Multilayer sollten erst der Presse entnommen werden, wenn eine Temperatur<br />

von 40°C erreicht ist.<br />

Der Aufbau der Presspakete ist dabei vergleichbar dessen, wie er für das <strong>Basismaterial</strong><br />

erwähnt wurde. Pressbleche mit einer Dicke von 1,5 bis 2,0 mm aus hochglanzpoliertem<br />

Edelstahl und Papierpresspolster mit einem Gesamtgewicht von 300-500 g/m² werden<br />

normalerweise verwendet. Alternativ zu den Pressblechen haben sich verstärkt 0,35 mm<br />

dicke Aluminiumbleche durchgesetzt. Diese Bleche werden anstelle der Edelstahlbleche<br />

eingesetzt und haben den Vorteil, daß aufgrund der reduzierten Dicke mehr Schaltungen pro<br />

Pressbuch eingelegt werden können. Beim Einsatz von Edelstahlblechen sind diese immer<br />

größer. Das Kupfer für die Aussenseiten wird ebenfalls größer gewählt als die Innenlagen,<br />

um die Pressbleche beim Pressen vor ausfließendem Harz zu schützen. Im Gegensatz zum<br />

Verpressen von normalem <strong>Basismaterial</strong> wird jedoch noch ein Presswerkzeug benötigt.<br />

Dieses Presswerkzeug aus 6-<strong>10</strong> mm dickem Werkzeugstahl enthält die Stifte, die zur<br />

Registrierung der Innenlagen zueinander notwendig sind. Hydraulische Pressen werden<br />

immer häufiger mit Vakuumkammern hergestellt, um auch beim Pressen von Multilayern<br />

bessere Pressergebnisse zu erreichen.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 24<br />

Bei Autoklavpressen handelt es sich um isostatische Gas- oder Öldruckpressen. Die<br />

Presspakete werden dabei vakuumverpackt in eine Druckkammer eingefahren. Die<br />

Druckkammer wird mit einem inerten Gas (z. B. Stickstoff) oder Öl geflutet, das Medium<br />

dient der Übertragung von Druck und Hitze. Der isostatische Druck beim Verpressen beträgt<br />

80-200 N/cm². Im Gegensatz zum hydraulichen Pressen können in der Druckkammer<br />

unterschiedliche Pressformate gleichzeitig verpresst werden.<br />

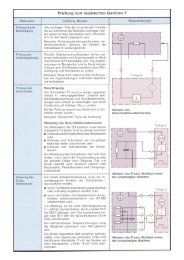

5.3 Registrierverfahren<br />

Die Innenlagen der Multilayer müssen zueinander registriert werden, zusätzlich ist eine<br />

Registrierung des geätzten Bildes zum Bohrbild erforderlich. Das bekannteste Verfahren ist<br />

das Stift- oder Aufnahmeloch-System. Bei diesem Verfahren werden die Aufnahmelöcher<br />

der Innenlagen gestanzt oder gebohrt. Diese Löcher können zum Registrieren der Filme<br />

beim Fotoprozess, zum Registrieren beim Verpressen und zum Registrieren beim Bohren<br />

verwendet werden. Die Prepregs werden im Bereich der Bohrungen der Innenlagen größer<br />

freigestellt, um ein Zufließen der Registrierlöcher bzw. ein Verbacken mit den<br />

Registrierstiften zu vermeiden.<br />

Will man die beim Ätzen der Innenlagen auftretende Längenänderung nicht bereits als erste<br />

Verschiebung des Registriersystems haben, kann man das Registriersystem unter<br />

Zuhilfenahme einer Registrieroptik nach dem Ätzen stanzen. Man benötigt dann jedoch ein<br />

weiteres System, um das versatzfreie Belichten der Vorder- und Rückseite der Innenlagen<br />

zu sichern.<br />

Da das <strong>Basismaterial</strong> beim Verpressen schrumpft, sind gegenüberliegende Rundlöcher als<br />

System ungeeignet. Mindestens ein Loch muß als Langloch ausgeführt sein, um dem<br />

Material Spielraum zur Schrumpfung zu geben. Bei diesem Rundloch/Langloch-System geht<br />

die gesamte Schrumpfung zum Rundloch. Alternativ lässt sich an allen vier Seiten der<br />

Innenlagen ein Langloch einbringen. Die gesamte Schrumpfung geht bei diesem System<br />

dann zur Mitte. Das Fließverhalten der Prepregs, die im Randbereich nach aussen fließen,<br />

beeinflußt mit die Registriergenauigkeit des Multilayers.<br />

Das schwimmende Verpressen ohne Stiftformen stellt die Alternative zum Stiftsystem dar.<br />

Optisches Registrieren und Innenlagenregistrieren werden hierbei unterschieden. Beim<br />

optischen Registrieren werden beim Herstellen der Innenlagen die Registriersymbole<br />

mitgeätzt.<br />

Bei Multilayern mit einem Innenlagencore (4 Lagen) werden die Registriersymbole nach dem<br />

Pressen freigefräst und dann optisch aufgebohrt. Bei mehreren Cores lassen sich die<br />

Innenlagen über entsprechende Optiksysteme zueinander ausrichten und dann punktuell<br />

über die zwischen den einzelnen Innenlagen liegenden Prepregs verkleben. Nach dem<br />

Verpressen werden auch solche höherlagigen Multilayer über gebohrte, freigefräste<br />

Registriersymbole zentriert.

<strong>VDE</strong>/<strong>VDI</strong>-SCHULUNGSBLÄTTER FÜR DIE LEITERPLATTENFERTIGUNG<br />

Starre, starrflexible, flexible und Mehrlagenmaterial;<br />

Eigenschaftsmerkmale<br />

<strong>Basismaterial</strong><br />

<strong>VDE</strong>/<strong>VDI</strong><br />

<strong>3711</strong>,<br />

<strong>Blatt</strong> 2<br />

Seite 25<br />

Beim Innenlagenregistrieren werden die einzelnen Innenlagen mit einem gebohrten oder<br />

gestanzten Registriersystem versehen. Die einzelnen Innenlagencores werden über das<br />

Registriersytem mit Hilfe von Kunststoff-Stiften oder Metallhülsen miteinander verbunden<br />

und fixiert. Solch ein Multilayer lässt sich dann schwimmend ohne Stiftwerkzeug verpressen.<br />

5.4 Qualitätsmerkmale und Testmethoden<br />

Der Haftverbund der Innenlagen zueinander wird über die Prepregs erzeugt. Die Prepregs<br />

können über die Parameter Harzgehalt, Fluß, Reaktivität und Schmelzviskosität<br />

charakterisiert werden. Ein hoher Harzgehalt ist insbesondere dann wichtig, wenn viele<br />

topographischen Unebenheiten bzw. Bohrungen gefüllt werden müssen.<br />

Beim fertigen Multilayer ist es wichtig, die Festigkeit des Haftverbundes, die komplette<br />

Aushärtung, die Porenfreiheit, das Schrumpfverhalten der Innenlagen und die<br />

Hitzebeständigkeit zu prüfen.<br />

Den Haftverbund prüft man normalerweise durch eine Zerreißmaschine, die die Kraft mißt,<br />

die erforderlich ist, um einen interlaminaren Haftverbund aufzureißen. Bei FR-4 findet man<br />

dabei Werte größer 900 N/mm. Bei Multilayer liegen die Werte normalerweise höher als bei<br />

starrem Laminat.<br />

Die komplette Aushärtung läßt sich zusammen mit der Messung der<br />

Glasumwandlungstemperatur prüfen. Ein Unterschied von Tg1 zu Tg2 von kleiner als 4°C<br />

zeigt die komplette Aushärtung des Multilayers an.<br />

Die Porenfreiheit des verpressten Multilayers lässt sich im Schliff, zusammen mit dem<br />

Innenlagenversatz als auch durch Abätzen der Kupferfolie visuell prüfen.<br />

Das Schrumpfverhalten der Innenlagen wird mit Röntgengeräten geprüft. Die<br />

Hitzebeständigkeit der Multilayer prüft man normalerweise im Lötbad nach MIL-P-13949.<br />

Elektrische Prüfungen der dielektrischen Eigenschaften des <strong>Basismaterial</strong>s lassen sich<br />

bedingt am fertigen Multilayer durchführen.