Metzler Kompetenz LIVE

Metzler Kompetenz LIVE

Metzler Kompetenz LIVE

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

statt.gespräche<br />

Ausgabe 3 metzler.at<br />

Mai 2011<br />

Alleskönnerin für Schleifaufgaben 6-7 Wasserstrahlschneideanlagen 10-11 Gewindebohrer 19<br />

<strong>Metzler</strong> <strong>Kompetenz</strong> <strong>LIVE</strong><br />

Erleben Sie die Welt der Werkzeug-<br />

und Fertigungstechnik live.

editorial<br />

Wir präsentieren<br />

Ihnen heute<br />

schon die Werkzeug-<br />

und Fertigungstechnik<br />

von<br />

morgen.<br />

Die intertech geht 2011 in die 21. Runde und<br />

verwandelt das Dornbirner Messegelände<br />

zur Technologie-Drehscheibe der Vierländer-<br />

Region am Bodensee. Eine der insgesamt 8<br />

Messehallen wird dabei komplett von <strong>Metzler</strong><br />

und seinen Partnern ausgestattet. Auf<br />

unserem 1.800 m2 großen Fertigungszentrum<br />

reiht sich eine Neuigkeit an die Nächste. Nutzen<br />

Sie diese Gelegenheit, um zum Beispiel<br />

bei der Präsentation einer Weltneuheit –<br />

der CNC-Universal-Rundschleifmaschine<br />

S41 von Studer – dabei zu sein.<br />

Als wir zum 20. Firmenjubiläum eine ganze<br />

Halle als <strong>Metzler</strong>-Werkstatt ausgebaut hatten,<br />

ernteten wir sehr viel positive Resonanz.<br />

Deshalb haben wir uns entschieden, dieses<br />

Konzept durch eine qualifizierte Vortragsreihe<br />

zu ergänzen und ab sofort im 2-Jahres-<br />

Rhythmus zu veranstalten. Das Kind hat auch<br />

schon einen Namen: <strong>Metzler</strong> <strong>Kompetenz</strong><br />

<strong>LIVE</strong> ist eine Leistungsschau, die für Technologietransfer,<br />

Wissensvermittlung, Netzwerke<br />

und Emotionen steht.“<br />

Viel Spaß beim Lesen wünscht,<br />

Ihr<br />

Reinhard <strong>Metzler</strong><br />

Unsere Partner bei <strong>Metzler</strong> <strong>Kompetenz</strong><br />

<strong>LIVE</strong> auf der intertech 2011<br />

Finden Sie hier unsere Partner, deren Produkte,<br />

Innovationen und Know-How die Sie bei <strong>Metzler</strong><br />

<strong>Kompetenz</strong> <strong>LIVE</strong> erleben können:<br />

• Präzisionsspannfutter<br />

• Spannfutterverlängerungen<br />

• Bohrfutter<br />

• Spannhülsen<br />

• 3- und 4-Achs Vertikalbearbeitungszentren<br />

• 5-Achs Hochleistungsbearbeitungszentren<br />

• Tisch- und Säulenbohrmaschinen<br />

• Sondermaschinen<br />

<strong>Metzler</strong> <strong>Kompetenz</strong> <strong>LIVE</strong><br />

<strong>Metzler</strong> baut für Sie eine komplette Fertigungshalle auf. Gemeinsam<br />

mit über 30 Partnerfirmen und in Kooperation mit der NC-Gesellschaft<br />

präsentieren wir Ihnen auf 1.800 m², was die Welt der Werkzeug- und<br />

Fertigungstechnik in Atem hält. Besonders interessant: Innovationen und<br />

Neuigkeiten werden in Theorie und Praxis präsentiert. So können Sie die<br />

neuesten Werkzeuge und Fertigungslösungen in Aktion begutachten.<br />

Passend dazu gibt es bei den hochwertigen Themenreferaten viel Neues<br />

und Wissenswertes zu erfahren.<br />

3 Tage, 1.800 m 2 Ausstellungsfläche, 20 Workshops und Vorträge:<br />

<strong>Metzler</strong> macht für Sie die praktische Umsetzung hochmoderner<br />

Fertigung sichtbar.<br />

Highlights bei <strong>Metzler</strong> <strong>Kompetenz</strong> <strong>LIVE</strong><br />

• Wasserstrahlschneiden<br />

Themenschwerpunkt mit Produktpräsentationen, Vortrag und Workshops<br />

an den Maschinen am Donnerstag Vormittag.<br />

• Rundschleifen<br />

Am Donnerstag, Anschließend Präsentation einer Weltneuheit – der<br />

CNC-Universal-Rundschleifmaschine S41 von Studer.<br />

• 5-Achs-Fräsen<br />

Am Freitag Vormittag werden unsere Partner interessante Einblicke in<br />

die Welt der 5-Achs-Bearbeitungszentren und Werkzeugtechnologie<br />

bieten, anschließend Praxisbeweis mit Prüfwerkstücken und Workshops<br />

direkt an der Maschine.<br />

• After Work Party<br />

Am Mittwoch und Donnerstag möchten wir nach Messeschluss gemeinsam<br />

mit Ihnen den Feierabend genießen. Wir laden Sie herzlich ein!<br />

• Zerspan- und Spannwerkzeuge<br />

• Mess- und Prüfwerkzeuge<br />

• Allgemeine und Handwerkzeuge<br />

• Betriebseinrichtungen<br />

• Hochdruckspanner<br />

• Spanntürme<br />

• Sonderspannvorrichtungen<br />

• Zerspan- und Spannwerkzeuge<br />

• Mess- und Prüfwerkzeuge<br />

• Allgemeine und Handwerkzeuge<br />

• Betriebseinrichtungen<br />

• Einstechwerkzeuge<br />

• Wendeschneidplatte HSS + HM<br />

• Scheibenfräser<br />

• Wendeplatten Fräswerkzeuge

• Nullpunktspannsysteme<br />

• Vakuumspanntechnik<br />

• Sonderspannvorrichtungen<br />

• Steilkegel- und HSK-<br />

Werkzeugaufnahmen<br />

• Schrumpfspanntechnik<br />

• Werkzeugvoreinstellgeräte<br />

• Messtechnik<br />

• Werkzeuge für<br />

Kleinstbohrungsbearbeitung<br />

• Nut- und Formzykularfräser<br />

• Nutstosswerkzeuge<br />

• Sondereinstechwerkzeuge<br />

• Steilkegel- und<br />

HSK-Werkzeugaufnahmen<br />

• Handlingssysteme<br />

• Automatisierung<br />

• Kühlschmierstoffe<br />

• Schneidöle<br />

• Öle für Hochleistungsspindeln<br />

• Werkzeugvoreinstellgeräte<br />

• Maschinendatenerfassung<br />

• Betriebsdatenerfassung<br />

• Arbeitsvorbereitung<br />

• Hochleistungsreibahlen<br />

Industries<br />

• Hochpräzisions-Micro-<br />

Wasserstrahlschneidanlagen<br />

• Universal-Gehrungs-Kreissägemaschinen<br />

• Metall- und Aluminiumkreissägemaschinen<br />

• Hochleistungs-Kreissägezentren<br />

• Sägesysteme<br />

• Vollhartmetall Fräswerkzeuge<br />

• Vollhartmetall Bohrwerkzeuge<br />

• Gewindebohrwerkzeuge<br />

• Manuelle und halbautomatische<br />

Bandsägen<br />

• Doppelsäueln-Bandsäge-<br />

Halbautomaten<br />

• Vertikalbandsägemaschinen<br />

• Regalsysteme<br />

• Lagertechnik<br />

• Nadelprägemarkiergeräte<br />

• Lasermarkiergeräte<br />

• Typenschilderautomaten<br />

• Aussen- und Innenrundschleifmaschinen<br />

• Produktionsschleifanlagen<br />

• Hochpräzisions-<br />

Wasserstrahlschneidanlagen<br />

• Zyklendrehmaschinen<br />

• CNC-Drehmaschinen<br />

• Härteprüfgeräte<br />

• Zerspan- und Spannwerkzeuge<br />

• Mess- und Prüfwerkzeuge<br />

• Allgemeine und Handwerkzeuge<br />

• Betriebseinrichtungen<br />

• Ausdrehwerkzeuge<br />

• Wendeplattenbohrer<br />

• Transfer von Technologieund<br />

Fertigungstechniken<br />

• Kraftspannfutter<br />

• Spannsysteme<br />

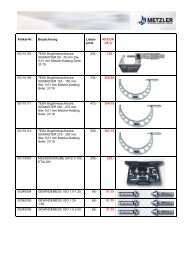

• Handmessmittel<br />

• Höhen- und Längenmessgeräte<br />

• 3D-Messmaschinen<br />

• Optische Messgeräte<br />

statt.gespräche 2·3<br />

• Schnellradialbohrmaschinen<br />

• CNC-Schnellradialbohrmaschinen<br />

• Digitale Bildverarbeitung<br />

• Aufnahme, Verarbeitung,<br />

Analyse und Dokumentation<br />

von Bildern<br />

• Mikroskope, Optiken<br />

• angetriebene Werkzeuge<br />

• Werkzeugaufnahmen für<br />

CNC-Drehmaschinen<br />

• Präzisionsspanntechnik<br />

• Wendeschneidplatten zur<br />

Dreh- und Fräsbearbeitung<br />

• Gewinde- und Einstechwerkzeuge<br />

• Wendeplattenbohrer<br />

• Vollhartmetallbohrer<br />

• Sonderwerkzeuge<br />

• Gravierwerkzeue<br />

• Präzisionsmesstechnik<br />

• Durchmesser- und Bohrungs-<br />

Messtechnik<br />

• Stereo-Mikroskope<br />

• Berührungslose Messsysteme

Vortragsreihe: <strong>Metzler</strong><br />

<strong>Kompetenz</strong> <strong>LIVE</strong>, Halle 14<br />

An allen 3 Messetagen bieten wir Ihnen interessante<br />

Fachvorträge, durch das Programm führt<br />

Herr DI Thomas K. Pflug, GF NC Gesellschaft e.V.<br />

Mittwoch, 18. Mai 2011<br />

12.00 Uhr<br />

Werkzeuge & Fertigungslösungen<br />

<strong>Metzler</strong> GmbH & Co KG<br />

Herr Reinhard <strong>Metzler</strong><br />

12.30 Uhr<br />

Stahlanalyse<br />

dhs Dietermann & Heuser Solutions GmbH<br />

Herr Michael Stahl<br />

13.00 Uhr<br />

Effizienzsteigerung im Formenbau durch<br />

Adaption gezielter Werkzeug-Features<br />

FRAISA SA<br />

Herr Andreas Nold<br />

13.30 Uhr<br />

Qualität rauf und Kosten runter!<br />

APC Präzisionsspannsystem<br />

Albrecht Präzisions GmbH<br />

Herr Anton Ebenhöch<br />

14.00 Uhr<br />

Messgeräte zur Bohrungs- und Innenmessung<br />

Oskar Schwenk GmbH & Co.<br />

Herr DI Matthias Engelfried<br />

16.00 - 18.00 Uhr<br />

NCG-Mitgliederversammlung (öffentlich)<br />

Eröffnung<br />

Herr Reinhard <strong>Metzler</strong><br />

Herr Michael Merkle<br />

Grußwort<br />

Herr Elmar Sohm<br />

Gastvortrag<br />

Herr Prof. Konrad Wegener,<br />

DI L. Weiss, ETH Zürich<br />

Werkzeugmaschinen – energie- und<br />

ressourceneffizient?<br />

Tagesordnung der NCG-Mitgliederversammlung<br />

2011 (öffentlich)<br />

Donnerstag, 19. Mai 2011<br />

10.00 Uhr<br />

Wasserstrahlschneiden – die perfekte Ergänzung<br />

Bystronic Laser AG<br />

Herr Gerhard Sautter<br />

10.30 Uhr<br />

Präzisionswasserstrahlschneiden erschließt<br />

neue Märkte<br />

MDC Max Daetwyler AG<br />

Herr Beat Trösch<br />

11.00 Uhr<br />

Prüfwerkstücke für Wasserstrahlschneiden:<br />

VDE/NCG Richtlinien<br />

NC Gesellschaft e.V.<br />

Herr DI Thomas K. Pflug<br />

11.30 Uhr<br />

Workshop an den Wasserstrahlschneidmaschinen<br />

12.00 Uhr<br />

Werkzeuge & Fertigungslösungen<br />

<strong>Metzler</strong> GmbH & Co KG<br />

Herr Reinhard <strong>Metzler</strong><br />

12.30 Uhr<br />

Feinplanung und Maschinendatenerfassung<br />

software4productions<br />

Herr Dr.-Ing. Joachim Berlak<br />

13.00 Uhr<br />

Härteprüfung – Neue Technologien<br />

Emcotest Prüfmaschinen GmbH<br />

Herr Alexander Weiß<br />

13.30 Uhr<br />

Neue Generation der Gravier- und<br />

Zentrierwerkzeuge mit Wendeplatten<br />

proZerspanung GmbH<br />

Herr Jochen Hermelbracht<br />

14.00 Uhr<br />

Verformungsempfindliches Spannen<br />

von runden Bauteilen<br />

HWR Spanntechnik GmbH<br />

Herr Volker Henke<br />

14.30 Uhr<br />

JetSleeve Schrumpffutter<br />

Helmut Diebold GmbH<br />

Herr Richard Röss<br />

15.00 Uhr<br />

Präsentation Weltneuheit Studer<br />

S41 CNC-Universal-Rundschleifmaschine<br />

Fritz Studer AG<br />

18. bis 20. Mai 2011<br />

täglich von 9.00 bis 17.00 Uhr<br />

Freitag, 20. Mai 2011<br />

10.00 Uhr<br />

Vorteilhafte Fräs- und Drehbearbeitung<br />

mit 5-Achsen Bearbeitungszentren in<br />

Gantry Bauweise<br />

Alzmetall Werkzeugmaschinen<br />

Herr Georg Buchner<br />

10.30 Uhr<br />

Prüfwerkstück für Fräsen: VDI/NCG Richtlinien<br />

NC Gesellschaft e.V.<br />

Herr Hans Vogler<br />

11.00 Uhr<br />

Workshop am 5-Achs-Bearbeitungszentrum<br />

12.00 Uhr<br />

Werkzeuge & Fertigungslösungen<br />

<strong>Metzler</strong> GmbH & Co KG<br />

Herr Reinhard <strong>Metzler</strong><br />

12.30 Uhr<br />

HDP High Performance Drilling<br />

Mitsubishi Materials Corporation<br />

MMC Hartmetall GmbH<br />

Herr Kobi Tobler<br />

13.00 Uhr<br />

Rationalisierungseffekt durch moderne<br />

Spanntechnik<br />

AMF Andreas Maier GmbH<br />

Herr Jürgen Förster<br />

13.30 Uhr<br />

Ausspindeln von Bohrungen,<br />

schneller – präziser – prozesssicher<br />

Kaiser Präzisionswerkzeuge<br />

Herr Hans-Ulrich Looser<br />

14.00 Uhr<br />

Ressourcen besser nutzen, Automation<br />

für die flexible Fertigung<br />

Indunorm Bewegungstechnik GmbH<br />

Herr DI Kurosh Simaifar<br />

14.30 Uhr<br />

Qualifiziertes, qualitatives Messen und Datenübertragung<br />

in der Fertigung<br />

TESA Technology Deutschland GmbH<br />

Herr Alexis Wilcox

NCG-Vorstände<br />

2010-2012<br />

www.ncg.de<br />

Michael Merkle<br />

1. Vorsitzender (seit 2006)<br />

Bystronic AG Niederönz (CH)<br />

www.bystronic.com<br />

Wasserstrahlschneiden (WSS)<br />

Michael Junghans<br />

Stellvertretender Vorsitzender (neu)<br />

alphacam GmbH Schorndorf (D)<br />

www.alphacam.de<br />

Generative Fertigung (RPD)<br />

statt.gespräche 4·5<br />

Die NCG – eine starke Gemeinschaft<br />

Förderung der Umsetzung effizienter<br />

Fertigungstechnologien<br />

Die Zerspanungsprozesse, die sich durch die<br />

Steigerung von Vorschüben, Drehzahlen und<br />

Maschinendynamik bis hin zu stabilen, reproduzierbaren<br />

Grenzwerten auszeichnen, werden als<br />

Hochgeschwindigkeitszerspanung (HSC) oder High<br />

Velocity Machining (HVM) bezeichnet.<br />

Gemeinsam mit den führenden Werkzeugmaschinenherstellern,<br />

Steuerungsentwicklern und<br />

Anwendern wurden international anerkannte<br />

NCG-Empfehlungen (Technische Regeln) geschaffen.<br />

So für die Überprüfung von 3- und 5-achsigen<br />

Fräsmaschinen (NCG-2004 und NCG-2005) an genormten<br />

Werkstücken sowie für das Wasserstrahlschneiden.<br />

Diese Standardisierung wurde auch für<br />

alle relevanten Fertigungsverfahren im Bereich<br />

der Ultrapräzisionsfertigung (UPF) begonnen<br />

(Micro-Fräsen, Micro-WSS und Micro-EDM). Die<br />

Anforderungen an den Werkzeugbau steigern sich<br />

aufgrund des globalen Wettbewerbs kontinuierlich.<br />

Das erfordert Initiativen für den engagierten<br />

Technologie-Transfer. Erfahrungsgremien für HSCgerechte<br />

Programmierstrategien und für Funktionalitäten<br />

neuer CNC-Steuerungen sowie für CAD-/<br />

CAM-Systemvergleiche und Rapid-Technologien<br />

Günter Bartels<br />

Siemens AG Erlangen (D)<br />

www.siemens.com<br />

Steuerungssoftware (CNC)<br />

Dr. Joachim Berlak<br />

software4production GmbH<br />

Gilching (D)<br />

www.software4production.com<br />

Software (MDE/BDE)<br />

Prof. Dr.-Ing. Michael Kaufeld<br />

Hochschule Ulm<br />

www.hs-ulm.de<br />

Normung (VDI/NCG Ri.)<br />

Energieeffizienz (EE)<br />

Reinhard <strong>Metzler</strong> (neu)<br />

<strong>Metzler</strong> GmbH & Co KG<br />

Rankweil (A)<br />

www.metzler.at<br />

Fertigungskonzepte (WZM)<br />

zeugen vom Engagement der NCG-Mitglieder.<br />

Die Schaffung von Ausbildungsregeln für HSC<br />

und CAM ist ein Ziel der NCG-Prüfungsexperten.<br />

Mikrosystemtechnik (MST), die konsequente Miniaturisierung<br />

und Integration der Wirkprinzipien ein<br />

weiteres.<br />

In diesem Spannungsfeld bildet die Ultrapräzisionsfertigung<br />

eine Anwendungsrichtung, die sowohl<br />

für Werkzeuge und Formen oder selbst für Serienteile<br />

effizient eingesetzt wird.<br />

Nutzung der Ergebnisse für den<br />

Wettbewerbsvorsprung<br />

Die logische Fortsetzung des NCG-Technologie-<br />

Transfers von RPD und HSC führt zu UPF/MST und<br />

zu Energieeffizienz. Durch praxisrelevante Beispiele<br />

können Analogien zu Anwendungen in allen<br />

Branchen verdeutlicht und bewertbar gemacht<br />

werden. Hier ist der Wissensvorsprung im Wettbewerb<br />

am signifikantesten. Mit den führenden<br />

europäischen Forschern und Entwicklern wird dieser<br />

anwendungsorientierte Dialog kontinuierlich<br />

praktiziert. Auch für wettbewerbsübergreifende<br />

Darstellungen (Events/Messen) sind die Auftritte<br />

der NCG ein willkommenes und effizientes Marketinginstrument<br />

der Mitglieder. Die kontinuierliche<br />

Präsentation im Mitgliederjournal „nc transfer“ ist<br />

Spiegelbild gelebter Vereinsinteressen und Technologiefortschreibung.<br />

Gemeinsam stark im Europa der<br />

Zukunft<br />

Dank ihrer einmaligen Mitgliederstruktur garantiert<br />

die NC Gesellschaft e.V. eine branchen-,<br />

länder- und interessensübergreifende Zusammenarbeit.<br />

Die überwiegende Zahl der Mitglieder sind<br />

Anwender neuer Technologien. Dazu kommen<br />

Werkzeugmaschinen-Hersteller, Ausbildungsstätten,<br />

Steuerungshersteller, Softwarehäuser, Forschungsinstitute,<br />

Verlage und Messegesellschaften.

Schnelligkeit und Präzision<br />

• Längs- und Querschlitten werden von Linear-Direktantrieben<br />

bewegt. Sie erreichen mit bis zu 20 Metern pro Minute viermal<br />

höhere Verfahrgeschwindigkeiten und Achssystemauflösungen<br />

von zehn Nanometern. Das ermöglicht präzises und höchst effizientes<br />

Schleifen und verkürzt gleichzeitig die Nebenzeiten.<br />

• Die Schwenkbewegung des Revolver-Schleifspindelstocks (B-<br />

Achse) erfolgt ebenso durch einen Direktantrieb. Er schwenkt<br />

den Revolver-Schleifspindelstock etwa dreimal schneller und positioniert<br />

die jeweils neu zum Eingriff kommenden Schleifscheiben<br />

in wesentlich kürzerer Zeit mit einer Positionierstreubreite<br />

< 1“. Die Positionierung ist also um den Faktor Zwei präziser als<br />

bei den Vorgängermaschinen.<br />

S41 – die Alleskönnerin für<br />

komplexe Schleifaufgaben.<br />

Technisch und wirtschaftlich stark! Die neue CNC-Universal-Rundschleifmaschine S41<br />

von STUDER schleift mit wesentlich höherer Präzision und gleichzeitig erheblich größerer<br />

Zerspanungsleistung. Außerdem sind die Längs- und Querachse sowie die Schwenkachse<br />

für den Schleifspindelstock mit elektrischen Direktantrieben ausgerüstet. So<br />

werden die Arbeitspositionen schneller und exakter angefahren.<br />

Höhere Präzision, bessere Oberflächenqualität,<br />

größere Zerspanungsleistungen<br />

– damit bringt der Markt seine laufend<br />

steigenden Forderungen an die Wirtschaft-<br />

Beispiel eines Teilspektrums einer S41<br />

lichkeit von Schleifmaschinen auf den<br />

Punkt. Die Entwickler von STUDER nutzten<br />

das Praxis-Know-how einer langjährig und<br />

weltweit bewährten Vorgängermaschine.<br />

Die neue S41 punktet jedoch mit einer<br />

Reihe herausragender, konstruktiver Merkmale.<br />

Sie arbeitet schneller, präziser und<br />

bietet in einem breiteren Anwendungsspektrum<br />

wirtschaftlich höchst attraktive<br />

Produktionsmöglichkeiten. Durch die Einsparung<br />

von Nebenzeiten verkürzt sie die<br />

Zykluszeiten des Schleifprozesses erheblich.

Hochsteifes Maschinenbett und<br />

wartungsfreies Führungssystem<br />

Zu den herausragenden Merkmalen der<br />

S41 gehört das wesentlich massivere und<br />

steifere, thermostabilere Maschinenbett<br />

aus Granitan ® S103. Die Rezeptur dieses<br />

Mineralgusses ist auf optimale Schleif-Betriebsbedingungen<br />

ausgelegt. Damit bietet<br />

das Maschinenbett dem integrierten Führungssystem<br />

die stabile Basis für die Aufnahme<br />

der hohen Kräfte, die beim Schleifen<br />

mit großen Zerspanungsleistungen<br />

auftreten. Das neue Führungsbahnsystem<br />

StuderGuide ® sorgt sowohl bei Stillstand<br />

als auch während der Bewegungen für<br />

hohe Präzision der Längs-<br />

und Querschlitten. Das Führungsbahnsystem<br />

Studer-<br />

Guide ® nutzt die Vorteile<br />

von hydrostatischen und<br />

hydrodynamischen Führungssystemen<br />

und vermeidet den<br />

Slip-Stick-Effekt oder das Aufschwimmen<br />

des Schlittens. Die aus<br />

massivem Grauguss bestehenden Längs-<br />

und Querschlitten liegen über dem gesamten<br />

Verfahrweg vollständig auf. Dies sorgt<br />

zusätzlich für hohe Präzision. Mit diesem<br />

Die CNC-Universal-Rundschleifmaschine S41 schleift höchst<br />

präzise, mit hohen Zerspanungsleistungen und kurzen<br />

Zykluszeiten.<br />

wartungsfreien Führungssystem garantiert<br />

Studer auf 950 Millimeter Messlänge eine<br />

Geradheit der Mantellinie von < 0,003 mm.<br />

Die ersten Testergebnisse ergaben sogar<br />

Werte von < 0,002 mm.<br />

Das massive, thermostabilere und steife Maschinenbett aus dem<br />

Mineralguss Granitan® S103 bildet die stabile Basis für die Aufnahme<br />

der hohen Kräfte, die beim Schleifen mit großen Zerspanungsleistungen<br />

auftreten.<br />

Präzision der S41<br />

Schnelligkeit der S41<br />

Angetrieben durch einen Direktantrieb<br />

schwenkt der Revolver-Schleifspindelstock<br />

der S41 etwa dreimal schneller um die<br />

B-Achse und sorgt für eine Positionierstreubreite<br />

< 1“ der jeweils neu zum Eingriff<br />

kommenden Schleifscheibenposition.<br />

statt.gespräche 6·7

Neu: VF4SVB<br />

Ungleiche Zahnteilung<br />

Mehr Kontrolle mit<br />

dem Impact Miracle<br />

Schaftfräser<br />

Vibrationskontrolle für bessere Oberflächengüte und<br />

längere Werkzeugstandzeit.<br />

Das erprobte und bewährte Sortiment der IMPACT MIRACLE-Schaftfräser<br />

mit Vibrationskontrolle löst bekannte Probleme wie Erschütterungen und<br />

unzureichende Oberflächengüte der Komponenten.<br />

Die Verwendung einer Schneide mit unregelmäßiger Teilung und verschiedenen<br />

Spiralwinkeln reduziert Vibrationen, erhöht die Zuverlässigkeit<br />

und verlängern die Zyklen zwischen den Werkzeugwechseln. Das ist<br />

besonders wichtig, wenn größere Komponenten bearbeitet werden, bei<br />

denen ein erneutes Ansetzen des Werkzeugs zu unerwünschten Übergangsmarken<br />

führen kann.<br />

Neben dem unregelmäßigen Spiralwinkel weisen die Schneiden im gesamten<br />

Sortiment eine breitere Spantasche für eine bessere Spanabfuhr<br />

auf. Dadurch eignet sich die neue Generation mit VFHVRB-Eckenradius<br />

ideal für erhöhten Vorschub und größere Schnitttiefen bei der Bearbeitung<br />

von Stählen, rostfreien Stählen und Ti-Legierungen.<br />

Hightech-Geometrie allein reicht nicht aus, um Schaftfräser von höchster<br />

Qualität herzustellen. Ein hochfestes Substrat aus Feinstkorn-Hartmetall,<br />

in Kombination mit der bekannten IMPACT MIRACLE-Beschichtung,<br />

ermöglicht die erstklassige Leistung, die man heute von Schaftfräsern<br />

erwartet. Die extreme Wärmebeständigkeit, die verbesserte Oxidationsbeständigkeit<br />

und der niedrigere Reibungskoeffizient der Beschichtung<br />

sorgen für eine Maximierung der Leistung. Sie verhindern zudem – selbst<br />

unter widrigsten Schneidbedingungen – vorzeitigen Werkzeugverschleiß.<br />

Das Sortiment enthält Fräser für alle Anwendungen. Vom Fräsen harter<br />

Materialien bis hin zu Materialien, die schärfere Schneiden erfordern,<br />

wie etwa nicht rostende Stähle und Titanlegierungen. Ein zusätzlicher<br />

Fräser mit Kugelspitze für die Profilendbearbeitung sowie ein halblanger<br />

Fräser für zusätzliche Reichweiten vervollständigen das Sortiment, das 9<br />

lieferbare Typen umfasst. Insgesamt sind 105 verschiedene Schaftfräser in<br />

Größen von Ø 2 bis Ø 20 mm erhältlich.

VOX400 Stirnfräser – ein stabiles Werkzeug für die produktive und<br />

wirtschaftliche Abwicklung eines breiten Spektrums an Gusseisen-<br />

Fräsanwendungen.<br />

Das Design der seitlichen bzw. tangentialen<br />

WSP ermöglicht die Aufnahme der Zerspanungskräfte<br />

über die gesamte WSP-Länge<br />

und nicht wie üblich nur über die sehr<br />

viel geringere WSP-Dicke. Die WSP mit 8<br />

einsetzbaren Schneiden kann bis zu 10 mm<br />

Spantiefe eingesetzt werden: ein klarer<br />

wirtschaftlicher Vorteil gegenüber den<br />

herkömmlichen Tangential-Fräs-Systemen,<br />

die über 4 rechte und 4 linke Schneiden an<br />

der WSP verfügen.<br />

Als Schneidstoff steht die CVD-beschichtete<br />

Hartmetallsorte MC5020 mit Black Super<br />

Smooth-Beschichtungs-Technologie zur<br />

Neuartige Wendeschneidplatten<br />

für<br />

Gusseisen<br />

Verfügung. Sie weist eine extrem glatte<br />

Oberfläche auf, reduziert damit den<br />

Reibungs-Koeffizient und verhindert Materialaufschweißungen.<br />

Die konvex abgewickelte<br />

Schneiden-Geometrie reduziert den<br />

Schnittdruck deutlich, was die Bearbeitung<br />

einer Pressform aus GGG40 deutlich machte.<br />

Hier konnte bisher aufgrund labiler<br />

Werkstück-Spannung nur eine Schnitttiefe<br />

von 5 mm erreicht werden. Mit der VOX400<br />

wurde die Schnitttiefe auf 10 mm verdoppelt<br />

und somit die Durchlaufzeiten drastisch<br />

reduziert. Die VFX-Serie ist in weiter<br />

und feiner Teilung mit Durchmessern von<br />

Ø 63 bis Ø 250 mm erhältlich.<br />

statt.gespräche 8·9

Der Kluge fertigt günstiger<br />

Die Schweizer Feintool Gruppe ist als Weltmarktführer für Produkte und<br />

Dienstleistungen im Bereich Feinschneiden bekannt. Das Unternehmen hat<br />

das Verfahren perfektioniert – genauso wie die internen Fertigungsprozesse.<br />

Dort kommt auch eine Byjet Wasserstrahlschneideanlage zum Einsatz,<br />

mit der Feintool bestimmte Produktionskosten deutlich senken konnten.<br />

Viel Geld gespart: Verglichen mit dem Drahterodieren werden<br />

Abstimmplatten mit der Byjet rund 80 Prozent günstiger produziert.<br />

Foto: Marc Kollmuss<br />

Am Anfang stand eine simple Frage: „Wollen<br />

wir weiterhin Geld aus dem Fenster<br />

werfen?“ Hanspeter Suter suchte nach<br />

Wegen, mit denen beim Zuschnitt von<br />

Präzisionsteilen Kosten reduziert werden<br />

könnten. Technologisch wurde er schnell<br />

beim Wasserstrahlschneiden fündig. Bei<br />

Feintool fanden sich ebenso schnell die<br />

notwendigen Anwendungen, um die<br />

Maschine auszulasten. Seit der Investition<br />

in eine Bystronic Byjet werden auf dieser<br />

Anlage Teile gefertigt, die thermisch nicht<br />

beeinflusst werden dürfen, die bis zu 80<br />

Millimeter dick sind und die sehr häufig<br />

aus gehärtetem Material bestehen, das<br />

dennoch präzise bearbeitet werden muss.<br />

Präzise, flexibel und kostensparend<br />

Die vorhandenen Fertigungsmöglichkeiten<br />

dienten bis vor wenigen Jahren teilweise<br />

auch der Herstellung von Abstimmplatten.<br />

Rohmaterialtafeln wurden zu Zehnerpaketen<br />

zusammengeschweißt und anschließend<br />

drahterodiert. Zuletzt bestellte man<br />

die Elemente bei externen Dienstleistern.<br />

Der Haken: Die Kosten waren ungleich<br />

höher und wuchsen mit dem steigenden<br />

Bedarf nach solchen Elementen. Hier habe<br />

es gegolten, den Hebel anzusetzen. „Wir<br />

suchten ein geeignetes Verfahren, mit dem<br />

sich die Abstimmplatten im eigenen Hause<br />

zu niedrigeren Preisen produzieren ließen.<br />

Schnell entschlossen wir uns für das Wasserstrahlschneiden“,<br />

erinnert sich Hanspeter<br />

Suter. Zunächst die Präzision: Bystronic<br />

Wasserstrahlschneidanlagen arbeiteten in<br />

der Regel innerhalb einer Toleranz von

Die Byjet schneidet präzise Teile innerhalb einer Toleranz von +/- 1 Zehntelmillimeter.<br />

+/- 1 Zehntelmillimeter – je nach Qualität<br />

und Dicke des Materials. Diese Werte,<br />

so Hanspeter Suter, seien für die Herstellung<br />

der Abstimmplatten auch völlig<br />

ausreichend. Für die außerordentlichen<br />

Genauigkeiten, die mit dem Drahterodieren<br />

erreicht werden, bestünde hier keine<br />

Rechtfertigung. Bei Rohmaterialtafeln handelt<br />

es sich bereits um gehärtetes Material,<br />

was für die Wasserstrahlschneidanlage<br />

allerdings kein Problem darstellt. Denn zu<br />

den großen Vorzügen dieses Verfahrens<br />

gehört dessen fast grenzenlose Flexibilität,<br />

die es ermöglicht, praktisch alle denkbaren<br />

Materialien zu bearbeiten. Auf ein nachträgliches<br />

Härten wollte er aus dem bereits<br />

genannten Grund in jedem Fall verzichten:<br />

Jeder zusätzliche Prozessschritt verteuert<br />

die Herstellung eines Teils. Ein weiteres Argument<br />

zugunsten des Wasserstrahlschneidens<br />

ist der Fakt, dass die Schnittkante<br />

thermisch nicht beeinflusst wird. „Ein Kriterium“,<br />

so Hanspeter Suter, „das zwingend<br />

erfüllt sein musste.“ Und nicht zuletzt: die<br />

geringeren Produktionskosten. „Durch den<br />

Einsatz des Wasserstrahlschneidens sparen<br />

wir bei der Herstellung der Abstimmplatten<br />

ein Drittel unserer Kosten ein“, rechnet<br />

Suter vor.<br />

Herstellung von Prototypen-<br />

Teilen<br />

Allein mit der Herstellung von Abstimmplatten<br />

ließe sich die Investition in eine<br />

Wasserstrahlschneidanlage aber nicht<br />

rechtfertigen. „Die Amortisationszeit<br />

wäre zu lang gewesen“, schildert<br />

Foto: Marc Kollmuss<br />

Hanspeter Suter, der daraufhin Ausschau<br />

nach weiteren Anwendungsmöglichkeiten<br />

hielt. Fündig wurde er zunächst bei der<br />

Herstellung von Prototypen-Teilen. „Nehmen<br />

wir an, ein Pkw-Hersteller möchte ein<br />

neues Modell auf den Markt bringen und<br />

bestellt für den Prototypenbau Getriebeelemente<br />

in geringer Stückzahl bei einem<br />

unserer Kunden. Dann macht es in diesem<br />

Stadium keinen Sinn, bereits ein Feinschneidwerkzeug<br />

zu bauen, dessen Herstellung<br />

bis zu 25 Wochen dauert und entsprechend<br />

kostspielig ist. Feintool bietet dem<br />

Kunden vielmehr an, die Fertigung solcher<br />

Teile zu übernehmen. Früher wurden diese<br />

mithilfe der verfügbaren Verfahren in mehreren<br />

Arbeitsschritten produziert. Heute<br />

übernimmt die Wasserstrahlschneidanlage<br />

die Vorbearbeitung der Platinen. Auf diese<br />

Weise lassen sich die Teilekosten gut und<br />

gerne halbieren. In der Summe kommt dabei<br />

ein stattliches Einsparvolumen zustande“,<br />

erklärt Hanspeter Suter.<br />

Produktion von Ringstempeln<br />

Ringstempel können wegen der geforderten<br />

extremen Toleranzen zwar nicht mit<br />

diesem Verfahren vollständig hergestellt,<br />

wohl aber vorbearbeitet werden, was<br />

ebenfalls signifikante Kosteneinsparungen<br />

nach sich zieht. Denn anstatt die Innenform<br />

wie früher herauszudrehen und damit zu<br />

Abfall zu zerspanen, wird sie heute ausgeschnitten.<br />

Der Rohling des Ringstempels<br />

wird anschließend weiterverarbeitet, das<br />

herausgetrennte Material kommt bis zur<br />

späteren Wiederverwendung ins Lager.<br />

statt.gespräche 10·11<br />

Ein Demonstrationsobjekt verdeutlicht die<br />

immense Material- und Kostenersparnis<br />

dieser Vorgehensweise: Das Gewicht der<br />

Innenkontur beträgt 16 Kilogramm. Der<br />

Einkaufspreis des Materials beträgt pro<br />

Kilogramm rund 50 Schweizer Franken<br />

(knapp 35 Euro). Das macht 800 Franken,<br />

die vor der Entsorgung bewahrt wurden.<br />

75.000 Euro Ersparnis<br />

„Dank des Wasserstrahlschneidens<br />

sparen wir bei der Herstellung<br />

von Abstimmplatten ein<br />

Drittel der Kosten ein.“<br />

Hanspeter Suter<br />

Leiter Bereich Werkzeugbau<br />

Die Anschaffung der Bystronic Byjet<br />

Wasserstrahlschneidanlage hat sich für<br />

das Unternehmen bereits nach kurzer Zeit<br />

ausgezahlt. Allein bei den Materialkosten<br />

summierten sich die Einsparungen pro Jahr<br />

auf rund 75.000 Euro. Auch der Kostenvergleich<br />

mit dem Drahterodieren spricht<br />

eindeutig für das Wasserstrahlschneiden<br />

– bei Teilekosten, die rund 80 % unter<br />

denen beim Drahterodieren liegen. Zwar<br />

ist der Stundenansatz beim Byjet mit 130<br />

Schweizer Franken (rund 90 Euro) mehr als<br />

doppelt so hoch wie bei der Drahterodiermaschine,<br />

doch dauert die Auftragsbearbeitung<br />

auf letzterer sehr viel länger. Dank<br />

der zwei Schneidköpfe der Byjet lassen sich<br />

pro zweieinhalb Minuten zwei Elemente<br />

herstellen. Beim Drahterodieren benötigte<br />

man hingegen für zehn Elemente sieben<br />

Stunden – sofern das unbearbeitete Material<br />

zu einem Zehnerpaket zusammengeschweißt<br />

wurde.

Industries<br />

MICROWATERJET – größte<br />

Präzision bis ins kleinste Detail<br />

MICROWATERJET ist eine hochpräzise, neuartige<br />

Wasserstrahlschneidanlage.<br />

Die Maschine ist 10-mal präziser als die heutigen Standardanlagen. Teile<br />

werden reproduzierbar in +/- 0,01 mm gefertigt. Die Microwaterjet vereint<br />

die Präzision der Drahterodier- und Feinschneidlaser-Anlagen mit<br />

den einzigartigen Anwendungsmöglichkeiten der Wasserstrahltechnik.<br />

Die zukunftsweisende Technologie eröffnet für die Konstruktion und<br />

Materialwahl von Teilen und Komponenten neue und effiziente<br />

Lösungen.<br />

Ihr Vertriebspartner<br />

www.waterjet.bystronic.com

Mit Sicherheit<br />

gut investiert – auch bei<br />

XXL-Formaten<br />

ByJet Classic L: Die günstige, zuverlässige und präzise Wasserstrahlschneidanlage<br />

für ein maximales Anwendungsspektrum.<br />

Bystronic – Ihr kompetenter Partner für Schneiden und Biegen<br />

www.waterjetcuttingnews.com<br />

statt.gespräche 12·13

GS 650/5-FDT: Fräsen und Drehen in<br />

einer Aufspannung<br />

Einzigartig in ihrer Klasse<br />

Das Konstruktionsprinzip, mit den in den Seitenwangen<br />

des Maschinenuntergestells eingebauten Torque-Antrieben,<br />

ermöglicht Werkstückvolumen von 800 mm um die<br />

C-Achse bei einem Störkreis von 950 mm um die A-Achse.<br />

Das ermöglicht einen maximalen Y-Arbeitsweg , bei 90°<br />

geschwenkter C-Achse, von 425 mm, bei einem maximalen<br />

Y-Verfahrweg von 650 mm. Allein durch diese Eigenschaften<br />

ist die GS 650/5-FDT einzigartig in ihrer Klasse.<br />

Torque-Antriebstechnik für alle Drehachsen<br />

Die A-Achse (Rotation um die X-Achse) wird von zwei<br />

rotativen Direktantrieben, sogenannten Torque-Motoren<br />

mit sehr hohem Drehmoment, angetrieben. Die C-Achse<br />

(Rotation um die Z-Achse) mit kontinuierlicher Rotation<br />

hat einen rotativen Direktantrieb im NC-Schwenk-Drehtisch<br />

integriert.<br />

ALZMETALL setzt die Entwicklung von Gantry-Bearbeitungszentren<br />

für die simultane 5-Achs-Bearbeitung weiter<br />

fort und erweitert seine Produktpalette der GS-Reihe<br />

mit der multifunktionalen GS 650/5-FDT zum Fräsen und<br />

Drehen.<br />

Bei kompakten Verfahrwegen (X/Y/Z 650/650/550 mm)<br />

ermöglicht die GS 650/5-FDT Fräsen und Drehen in einer<br />

Aufspannung und steigert somit die Präzision und Produktivität.<br />

Technische Daten<br />

Verfahrwege X / Y / Z mm 650 / 650 / 550<br />

A-Spindeldrehzahl min-1 10.000<br />

Spindelleistung S1/S6 kW 9 / 12,5<br />

Drehmoment S1/S6 Nm 55 / 80<br />

A-Achse n max. min-1 50<br />

Drehmoment S1 Nm 1600<br />

Drehmoment max. Nm 2800<br />

C-Achse n max. min-1 800<br />

Drehmoment S1 Nm 540<br />

Drehmoment max. Nm 1020<br />

Tischdurchmesser C-Achse mm 470<br />

Tischbelastung C-Achse kg 500<br />

CNC-Steuerung Siemens 840 DsL<br />

Anwendung und Einsatzgebiete<br />

Die Eigenschaften dieser Maschinen sorgen überall dort<br />

für hohe Produktivität, wo Werkstücke mit Fräs- und<br />

Drehbearbeitung in der gleichen Aufspannung bearbeitet<br />

werden. Höchste Zerspanungsleistungen beim Schruppen<br />

und die zeitaufwendige Finish-Bearbeitung sowohl beim<br />

Fräsen als auch beim Drehen machen die GS 650/5-FDT für<br />

die Bearbeitung komplexer Werkstücke zur ersten Wahl.<br />

Das multifunktionale Fräs- und Dreh-Bearbeitungszentrum<br />

GS 650/5-FDT eignet sich ideal dort, wo Volumenzerspanung<br />

im Bohren, Fräsen und Drehen mit anschließender<br />

Finish-Bearbeitung vorherrscht. Zum Beispiel im Maschinenbau,<br />

in der Luftfahrtindustrie und in speziellen<br />

Anwendungsgebieten der Automobilindustrie.

In der Mitte liegt die Kraft – der<br />

CENTRO Gripp Maschinenschraubstock<br />

Ob Bohren, Fräsen oder Schleifen – bei der<br />

maschinellen Bearbeitung von Werkstoffen<br />

ist Präzision der wichtigste Aspekt. Eine<br />

zentrale Rolle für gleichmäßige Ergebnisse<br />

spielt dabei natürlich das verwendete<br />

Spannmittel. Die ALLMATIC-<br />

Jakob Spannsysteme GmbH<br />

präsentiert mit dem neuen<br />

CENTRO Gripp eine<br />

langlebige Lösung<br />

mit hoher Genauigkeit.<br />

Durch das<br />

bewährte „Gripp-System“<br />

des Unternehmens<br />

ist sowohl ein<br />

Spannen von Rohteilen<br />

als auch von bereits<br />

bearbeiteten Werkstücken<br />

unterschiedlichster Geometrien<br />

möglich. Wechselbare<br />

Spannbacken sorgen – wie schon<br />

bei den Modellen T-REX oder TITAN –<br />

auch beim neuen Maschinenschraubstock<br />

CENTRO Gripp mit mittiger Spannung für<br />

ein Höchstmaß an Flexibilität.<br />

Durch die zentrische Spannung erlaubt der<br />

Maschinenschraubstock hohen Komfort<br />

bei der Arbeit. Der optimale Zugang zum<br />

Werkstück und das sichere, formschlüssige<br />

Spannen erweisen sich als ideal bei der<br />

5-Seiten-Bearbeitung. Das Spannelement<br />

kann horizontal verbaut werden, damit<br />

eignet es sich gut für Vertikal-CNC-Fräsmaschinen.<br />

Die Bohrungen in den Spannschultern<br />

erlauben dabei eine direkte Befestigung<br />

am Maschinentisch. Eine kompakte<br />

Bauform macht das Spannelement zudem<br />

zur ersten Wahl für 5-Achs-Bearbeitungszentren.<br />

Absolute Präzision<br />

Die Mitte des neuen Maschinenschraubstockes<br />

ist einstellbar, die Position des<br />

Werkstücks bleibt innerhalb enger Grenzen<br />

erhalten. Bei winkligen Werkstücken garantiert<br />

das Spannelement eine hervorragende<br />

Wiederholgenauigkeit. Je nachdem,<br />

statt.gespräche 14·15<br />

ALLMATIC-Jakobs neuestes Spannelement überzeugt durch höchste Genauigkeit und<br />

Langlebigkeit. Die mittige Spannung eignet sich ideal für die 5-Seiten-Bearbeitung von<br />

Werkstücken.<br />

welche Spannbacken eingesetzt werden,<br />

können bearbeitete Werkstücke oder<br />

sogar Rohteile der unterschiedlichsten Art<br />

gespannt werden. Vorstellbare Anwendungen<br />

reichen von Brenn- und Sägeschnitten<br />

zu komplexen Formgussteilen. Außerdem<br />

erlaubt das flexible System ein Prägen und<br />

Spannen in nur einem Arbeitsgang – und<br />

das ohne zusätzliche Hilfsmittel.<br />

Gespannt wird der Schraubstock ganz<br />

einfach mit einem Drehmomentschlüssel<br />

bis zu einem maximalen Drehmoment von<br />

70 Nm. Die Vorwahl des Spannbereiches<br />

erfolgt durch Versetzen der auswechselbaren<br />

Spannbacken. In diesen liegt auch eine<br />

weitere Besonderheit des Spannelements.<br />

Durch glatte Stufen- oder Niederzugbacken<br />

für das Spannen vorbearbeiteter Werkstücke<br />

und durch spitze Einsätze sowie<br />

Pendelbacken für Rohteile mit komplexen<br />

Geometrien gibt es kaum einen Anwendungsfall<br />

der sich mit CENTRO Gripp nicht<br />

realisieren lässt. Je nach verwendetem<br />

Grippeinsatz sind so Spannweiten von zehn<br />

bis knapp 300 mm möglich. Selbst große<br />

Werkstücke können sicher gespannt werden<br />

– auch bei massiver Zerspanung.<br />

Qualität und Produktgüte<br />

Die Führungsbahnen des Maschinenschraubstocks<br />

sind induktiv gehärtet und<br />

geschliffen. Das garantiert lange, sichere<br />

Arbeitseinsätze ohne Materialermüdung.<br />

Die Hochdruckspindel ist voll gekapselt und<br />

wartungsfrei. Große Austrittsöffnungen an<br />

den Seiten sorgen für hohen Späneschutz<br />

und einen minimalen Aufwand bei der<br />

Reinigung. Natürlich sind auch die Spannbacken<br />

und Einsätze des Gripp-Systems<br />

aus hochwertigen Materialien gefertigt.<br />

Diese Produktgüte ist Garant für konstant<br />

perfekte Ergebnisse.

Die neuen Kaiser Zweischneider-<br />

Ausdrehköpfe – für höchste<br />

Zerspanungsleistung.<br />

Schruppen nach verschiedenen Verfahren mit demselben Werkzeug.<br />

Ohne Leistungseinbuße, ohne zusätzliche Komponenten wie Funktionsmodule,<br />

Zwischenlagen oder Längenverstellung – das ist die Herausforderung<br />

an einen neuen Zweischneider-Schruppausdrehkopf.<br />

Die Lösung ist genial einfach: Durch ungleich hohe Auflagen am Werkzeugkörper<br />

und ungleich lange Wendeplattenhalter lassen sich die<br />

Schneiden, nur durch umgekehrte Montage der Wendeplattenhalter,<br />

auf gleiche Länge oder längenversetzt einstellen.<br />

Die Durchmesserverstellung erfolgt für jede Schneide individuell in<br />

beide Richtungen über eine Verstellschraube mit definierter Steigung.<br />

Somit lassen sich die Schneiden für das rotationssymmetrische Schruppen<br />

(RSS) auf den gleichen Durchmesser und die gleiche Länge und für<br />

das doppelt versetzte Schruppen (DVS) in Durchmesser und Länge<br />

versetzt einstellen. Das anzuwendende Schruppverfahren wird<br />

durch die Größe der Materialzugabe bestimmt. Beim RSS-<br />

Verfahren lassen sich ca. 10 % vom Fertigdurchmesser und<br />

beim DVS-Verfahren ca. 20 % in einem Schnitt, jedoch mit<br />

reduzierter Vorschubgeschwindigkeit, herausschruppen.<br />

Über eine beidseitig geschliffene Kerbverzahnung sind<br />

die Wendeplattenhalter absolut sicher und längengenau<br />

mit dem Werkzeugkörper verbunden. Eine seitlich<br />

angebrachte Skala ermöglicht die Durchmessereinstellung<br />

ohne Voreinstellgerät. Werkzeugkörper<br />

und Wendeplattenhalter sind durch eine hochwertige<br />

Beschichtung vollumfänglich gegen Korrosion<br />

geschützt.<br />

Das neue Zweischneider-Ausdrehwerkzeugprogramm<br />

umfasst 8 Schruppausdrehköpfe für die<br />

Bohrungsbearbeitung im Bereich von Ø 20 bis 203<br />

mm. Die Köpfe sind mit den modularen Kaiser-<br />

Trennstellen CK1 – CK7 ausgerüstet und sind in<br />

Ausdrehbereich und Länge identisch mit den<br />

KAISER-Präzisions-Ausdrehköpfen EWN und<br />

EWB.

Effizienter fräsen mit Fraisa<br />

ToolExpert für sicheren<br />

Werkzeugeinsatz<br />

Unsere Kataloge sind bekannt für die<br />

transparente und einfach verständliche<br />

Angabe von Schnittdaten. Mit der Schnittdaten-Software<br />

ToolExpert führen wir<br />

diesen Weg konsequent fort. ToolExpert<br />

wurde um die neuen Anwendungsgebieten<br />

Hochgeschwindigkeitsfräsen (HSC) und<br />

Hochvorschubfräsen (HFC) erweitert. Die<br />

Werkstoffdatenbank ist mittlerweile so<br />

umfangreich, dass kaum ein Werkstoff mit<br />

den dazu passenden Anwendungsparametern<br />

fehlt. Das Gute an ToolExpert ist, dass<br />

die Software sehr einfach ohne Schulungsmaßnahme<br />

angewendet werden kann.<br />

Das Schwierige ist eben, komplexe Dinge<br />

einfach darzustellen. Das ist mit ToolExpert<br />

perfekt gelungen.<br />

ToolExpert steht für Sie auf der Fraisa<br />

Homepage www.fraisa.com kostenlos zum<br />

Download bereit.<br />

Optimale Produkte und Dienstleistungen für maximalen<br />

Kundennutzen. So definiert Fraisa ihren Leistungsauftrag.<br />

Dabei nehmen die Fräswerkzeuge eine bedeutende Rolle<br />

ein.<br />

Es ist den Entwicklungsingenieuren von Fraisa wiederum<br />

gelungen, neue Produkte mit hervorragenden Merkmalen<br />

zu entwickeln. Im Einzelnen sind dies die neuen Fräser<br />

für die Aluminiumbearbeitung mit höchsten Schnittwerten<br />

bei bester Laufruhe.<br />

Eine bedeutende Neuheit ist der profilierte Schruppfräser<br />

der Base-X-Klasse. Dieses Werkzeug besticht durch sein<br />

unschlagbares Preis-Leistungs-Verhältnis. Das modulare<br />

Werkzeugsystem NovoSys X ® und die Wendeplatten-Fräswerkzeuge<br />

ergänzen das Angebot an Schaftfräswerkzeugen<br />

ideal.<br />

statt.gespräche 16·17

Der neue Problemlöser: JetSleeve ®<br />

Löst 90 % aller Fräsprobleme<br />

auf einen Schlag<br />

JetSleeve ® wurde von Diebold im Jahr<br />

2010 als Nachfolger des mehrfach preisgekrönten<br />

Mediumverteilers entwickelt.<br />

Basierend auf den hervorragenden Ergebnissen,<br />

die durch den Diebold Mediumverteiler<br />

beim Fräsen erreicht wurden, wurde<br />

nach einer Lösung gesucht, den Kühlmittelstrahl<br />

auch durch rotierende Werkzeughalter,<br />

definiert an die Schneiden der<br />

Werkzeuge, zu leiten. Nach aufwendiger<br />

Entwicklungsarbeit und unter Einbeziehung<br />

unterschiedlichster Faktoren entstand<br />

bei Diebold die Idee, die Düsenhülse direkt<br />

am Futter anzubringen und auch bei hohen<br />

Drehzahlen Kühlmittel direkt an den<br />

Fräserschaft zu sprühen.<br />

Der Diebold Goldring JetSleeve ®<br />

JetSleeve ® besteht aus einem Schrumpffutter und einer aufgeschraubten<br />

Hülse aus Aluminium, die an der Stirnseite mit winzigen Bohrungen<br />

versehen ist. Im Schrumpffutter sind seitliche Austrittsbohrungen angebracht.<br />

Sie sorgen für einen optimalen Transport der – mit einem<br />

Schmiermittel versehenen – Druckluft in den Raum zwischen Hülse und<br />

Schrumpffutter. Dort dringt sie dann in Richtung der stirnseitigen Hülsenbohrungen<br />

vor. Durch die Winzigkeit der Bohrungen wird das unter<br />

Druck stehende Medium auf eine hohe Geschwindigkeit beschleunigt.<br />

Das führt dazu, dass entstehende Späne an der Arbeitsstelle unmittelbar<br />

nach dem Abtragen weggeblasen werden. Der entstehende Span wird<br />

also nicht mehr überfahren und der Fräser dadurch nicht beschädigt. Das<br />

Resultat sind mindestens eine Verdoppelung der Fräserstandzeit und die<br />

garantierte Unmöglichkeit eines Fräserbruchs durch das Überfahren eines<br />

Spans. Dadurch wird eine sichere mannlose Bearbeitung von Werkstücken<br />

möglich.<br />

Fräsen von tiefen Kavitäten<br />

Fräsversuche zeigten, dass durch den Druck, der in der Hülse erzeugt<br />

wird, am Fräserschaft ein Venturi-Effekt entsteht. Er saugt das Medium<br />

Fräserschaft fest, die entstehenden Späne werden immer mit hohem<br />

Druck von der Bearbeitungsstelle weggeblasen. Auch das Fräsen von<br />

tiefen Kavitäten ist nun ein Kinderspiel, das alle Anwenderherzen höher<br />

schlagen lässt. Nicht nur in Bezug auf die Fräsergebnisse, sondern auch in<br />

Bezug auf die Kosteneinsparungen. Der Effekt kann ganz einfach zusammengefasst<br />

werden: Sie sparen mit JetSleeve ® einen Euro pro Minute der<br />

Bearbeitungszeit.

Erweitertes Programm<br />

von ATORN Gewindebohrern<br />

Der Universal-Gewindebohrer wird in den zwei Schneidstoffvarianten<br />

HSSE und HSSE-PM angeboten. Er ist<br />

sowohl für Grundloch- als auch für Durchgangsgewinde<br />

verfügbar. Die Bohrer sind jeweils mit TiN beschichtet und<br />

für die Bearbeitung von Stählen bis 1000 N/mm 2 , rost- und<br />

säurebeständigen Stählen, NE-Metallen und Gusswerkstoffen<br />

geeignet.<br />

Alle ATORN Gewindebohrer erhalten eine Mikroschneidkantenverrundung.<br />

Durch die Minimierung von Mikroausbrüchen<br />

wird die Standzeit erhöht, die Spanabfuhr<br />

verbessert und insgesamt die Prozessstabilität optimiert.<br />

Zur prozesssicheren Realisierung höchster Schnittgeschwindigkeiten<br />

und Gewindetiefen tragen wesentlich<br />

eine innovative Schneiden- und Spangeometrie sowie die<br />

Schneidenpräparation bei. Die Schnitte erfolgen präzise,<br />

auch bei schwierigen Schnittparametern. Durch die<br />

universellen Einsatzmöglichkeiten der Gewindebohrer<br />

können die Anwender die Werkzeugvarianten und damit<br />

die Werkzeugkosten erheblich reduzieren.<br />

Idealerweise werden die Universal-Gewindebohrer in<br />

einem Synchro-Futter gespannt, wo sie die höchsten<br />

Standzeiten erreichen. Sie können aber auch alternativ in<br />

einem Ausgleichsfutter gespannt werden.<br />

Präzisionsschliff<br />

Die Kombination aus innovativer Schleiftechnologie<br />

gepaart mit Know-how gewährleistet<br />

auch bei schwierigen Schnittparametern<br />

höchste Schnittpräzision.<br />

Vorteile: Höchste Schnittwerte und Gewindetiefen<br />

prozesssicher realisierbar.<br />

statt.gespräche 18·19<br />

Rohstoffgüte<br />

ATORN Gewindebohrer werden aus hochwertigsten<br />

Rohmaterialien mit konstant gleichbleibender<br />

kontrollierter Qualität hergestellt.<br />

Vorteile: Konstant gleichbleibende garantierte<br />

Produktqualität für reproduzierbar hohe<br />

Fertigungsqualität.<br />

Farbring-Codierung<br />

ATORN Gewindebohrer erhalten je nach<br />

Anwendungszweck eine Farbcodierung.<br />

Vorteile: Schnelle und sichere Zuordnung der<br />

zu bearbeitenden Werkstoffgruppen nach ISO<br />

BLAURING = Stahl bis 1000 N/mm2 .<br />

Schneidkantenbehandlung<br />

ATORN Gewindebohrer erhalten zur Verminderung<br />

des Verschleißes eine Mikroschneidkantenverrundung.<br />

Vorteile: Minimierung von Mikroausbrüchen<br />

erhöht die Standzeit und verbessert die<br />

Spanabfuhr für erhöhte Prozessstabilität.

Das Standardprogramm der Vielzahnreibahle<br />

VR 01 umfasst den Durchmesserbereich 10 – 40 mm.<br />

NEU BEI<br />

BECK Präzisionswerkzeuge - ein<br />

Begriff für Leistung und Qualität<br />

Innerhalb der MAPAL-Gruppe konzentriert<br />

sich BECK vor allem auf seine Kernkompetenz<br />

„Feste Mehrschneiden-Reibahlen“. Das Fundament<br />

des Unternehmens bildet ein umfangreiches<br />

Standardprogramm an Reib- und<br />

Senkwerkzeugen, mit dem problemlos viele<br />

Aufgaben in der Bohrungsbearbeitung gelöst<br />

werden können. Für besondere Bearbeitungsprobleme<br />

werden jedoch kundenspezifische<br />

Sonderwerkzeuge konstruiert und eingesetzt.<br />

Durch innovative Spitzentechnologie, modernste<br />

Schneidstoffe, umfassende Dienstleistungen<br />

und Anwendungs-Know-how entstehen<br />

in enger Partnerschaft mit den Kunden perfekte<br />

Bearbeitungsergebnisse, wodurch immer<br />

wieder neue Einsparungsmöglichkeiten realisiert<br />

werden.<br />

VR 01 – die neue<br />

Vielzahnreibahle<br />

Hoher Nutzen durch unkonventionelle Technik<br />

• Extrem hohe Vorschübe durch extrem viele Schneiden<br />

• Exakte Rundheiten<br />

• Mehr Standzeit durch mehr Schneiden<br />

Mit einem völlig neuen Konzept für Mehrschneidenreibahlen zu mehr<br />

Leistung und Qualität<br />

Der wichtigste Maßstab für die Leistungsfähigkeit von Mehrschneidenreibahlen<br />

ist die Schneidenanzahl. Begrenzt wird diese durch den Durchmesser<br />

des Werkzeugs und den Platzbedarf für die Spanräume. Was aber<br />

passiert, wenn man die Spanräume weglässt und die Schneidenanzahl<br />

damit weiter steigern kann? Genau diese, sicherlich unkonventionelle<br />

Technik, setzen wir bei der VR 01 Vielzahnreibahle um. Während bisher<br />

zum Beispiel beim Durchmesser 40 mm nur 8 Schneiden Platz fanden,<br />

kommen in der VR 01 nun 16 Schneiden zum Einsatz. Für diese vielen<br />

Schneiden werden je nach Bearbeitungsaufgabe die unterschiedlichsten<br />

Schneidstoffe eingesetzt. Anzahl der Schneiden und richtige Auswahl<br />

des Schneidstoffes ermöglichen Bearbeitungsgeschwindigkeiten, die<br />

bisher beim Reiben nicht möglich waren.<br />

Außerdem sorgen die vielen Schneiden durch ihr Abstützen an der<br />

Bohrungswand für eine ausgezeichnete Rundheit der geriebenen Bohrung.<br />

Durch die Aufteilung der Zerspanungsarbeit auf mehr Schneiden<br />

als bisher üblich, steigt auch die Standzeit entsprechend an. Zudem<br />

sorgen die Geometrie im Anschnittbereich sowie das Kühlmittel für<br />

einen gesicherten Spantransport nach vorne. Kein Span kommt mit<br />

der bereits geriebenen Bohrung in Berührung.

statt.gespräche 20·21<br />

Tool Master von PWB: einfache<br />

Anwendung und überzeugende Leistung<br />

Der Hersteller der bekannten TOOL MASTER, die PWB systems AG, bietet eine breite<br />

Palette von Werkzeugvoreinstellgeräten und deren Zubehör an. Entwickelt und hergestellt<br />

in der Schweiz, bietet das Unternehmen als ideale Ergänzung zu den Werkzeugmaschinen<br />

und deren Werkzeuge die optimalen Geräte für einen schnelleren und damit<br />

effektiveren Ablauf.<br />

Einfache Bedienung und eine hohe Qualität<br />

zeichnen die Geräte der PWB systems<br />

AG aus. Die Zeitersparnis durch Voreinstellung<br />

und Datenübertragung zu verschiedenen<br />

Bearbeitungszentren erleichtern die<br />

Überwachung des Produktionsprozesses<br />

und bringt unmittelbare Vorteile auf einem<br />

hohen professionellen Niveau. Bei den<br />

PWB TOOL MASTER sind die Messungen<br />

der Durchmesser, Länge, Winkel und Radius<br />

schnell zu erfassen. Die Bedingungen<br />

der Schneiden lassen sich dank vielfacher<br />

Vergrößerung rasch eruieren. Verschiedene<br />

Werkzeugaufnahmen erleichtern das<br />

Hantieren verschiedener Werkzeuge und<br />

Systeme.<br />

TOOL Master<br />

• Neue Bildverarbeitung: CMOS-Kamera mit<br />

1 Mio. verzerrungsfreier Pixel für gestochen<br />

scharfe und präzise Bilder.<br />

• Neu: PC-basierende neue eigene Messsoftware<br />

IP Soft.<br />

• Neuer Gusseisen-Körper erlaubt Vergrößern<br />

bis 750 mm im Standard-Messbereich ab<br />

einem Durchmesser von 500 mm.<br />

• Mehr Zuverlässigkeit durch das neue<br />

induktive Messsystem.<br />

• Neue lineare Doppelführungen auf beiden<br />

Achsen für bessere Genauigkeit und Langzeitstabilität.<br />

• Verbesserte Service-Elemente, wie Haltegriffe<br />

und Luftwartungseinheit. Nur 5 bar Druckluft<br />

und normaler Stromanschluss erforderlich.<br />

• Smart-Service-Management: Direkter Zugriff<br />

auf den PC durch PWB, dadurch sind Störungen<br />

online behebbar.<br />

• Bessere Leistungs-Ergebnisse: Standard-PC<br />

17“ Display erhöht die Lesbarkeit der Ergebnisse.<br />

Etikettendrucker wird mitgeliefert.<br />

Jeder beliebige PC-Drucker kann verbunden<br />

werden.<br />

Der TOOL MASTER Octa<br />

Der TOOL MASTER Octa erfüllt alle Anforderungen,<br />

die an die Voreinstellung<br />

gestellt werden. Die Messdaten werden<br />

durch ein einziges USB-Kabel in den PC<br />

übertragen. Durch online-remote-Support<br />

kann der Kundendienst direkt durch PWB<br />

erfolgen. Die Messsoftware IP Soft wurde<br />

von PWB entwickelt und besticht durch<br />

ihre einfache Anwendung.

Preisrevolution am Nullpunkt<br />

Mit einem verbesserten Nullpunkt-Spannsystem<br />

bei gleichzeitig niedrigerem Preis<br />

präsentiert AMF ein echtes Highlight. Das<br />

Neuprodukt K10+ verfügt über deutlich<br />

mehr Auflagefläche sowie eine der geringsten<br />

Einbautiefen am Markt. Werkstücke<br />

oder Paletten lassen sich dank gleicher,<br />

verwechslungssicherer Spannnippel noch<br />

einfacher und schneller handhaben.<br />

„Wir bieten den Anwendern mit unserem neuen Nullpunkt-Spannsystems<br />

K10+ die beste Technologie zum<br />

günstigsten Preis“, betont Jürgen Förster von AMF. Mit<br />

112 Millimeter Durchmesser verfügt das neue Nullpunkt-<br />

Spannsystem K10+ von AMF über eine mehr als doppelt<br />

so große Auflagefläche als das vergleichbare Modell K10.<br />

Damit kann das Spannmodul, das mit 25 kN Kraft spannt,<br />

vor allem bei der Zerspanung deutlich mehr Kippmoment<br />

aufnehmen. Es ist somit unempfindlich gegenüber bei der<br />

Bearbeitung entstehenden Seiten- oder Zugkräften. Mehr<br />

Präzision und Maßgenauigkeit sind dadurch möglich.<br />

Doppelte Auflagefläche,<br />

minimale Einbautiefe<br />

Mit 22 Millimeter Einbautiefe baut das K10+ extrem flach.<br />

So kann die Grundplatte ebenfalls sehr dünn gehalten<br />

werden und der Aufbau auf dem Maschinentisch lässt viel<br />

Platz nach oben. „Uns ist kein Nullpunkt-Spannsystem<br />

bekannt, das bei gleichen Eigenschaften flacher baut“,<br />

versichert Förster. Vereinfacht hat AMF ebenso die Handhabung<br />

der Spannnippel. Statt dreier verschiedener<br />

Nippel kann nun ausschließlich eine einzige<br />

Art von Spannnippel verwendet werden,<br />

der verwechslungssicher ist. Dadurch<br />

ergibt sich ein sicherer Sitz von<br />

Werkstück oder Wechselpalette.<br />

Der Referenzpunkt bleibt<br />

in der Mitte und Temperaturschwankungen<br />

bzw.<br />

Materialausdehnungen<br />

werden durch ein intelligentes<br />

System ausgeglichen.<br />

Gleich geblieben<br />

ist die Schnittstelle zur<br />

Grundplatte, sodass auch<br />

vorhandene Platten weiterverwendet<br />

werden können.<br />

Deutlich mehr Auswahl an<br />

Grundplatten<br />

Vergrößert wurde auch die Anzahl der Standardplatten.<br />

Statt vier Platten wie früher, bietet AMF den Anwendern<br />

jetzt 34 Standard-Grundplatten zur Auswahl. Diese können<br />

runde, rechteckige oder achteckige Standardplatten<br />

sowie Aufspannwinkel und Konsolen mit vier, sechs, acht<br />

oder mehr Aufnahmen für das neue K10+ auswählen.<br />

Mit dem extrem knapp kalkulierten Preis bietet AMF den<br />

Anwendern eine der günstigsten Möglichkeiten, um Rüstzeiten<br />

zu senken.

NEU BEI<br />

Das neue Präzisionsspannfutter<br />

APC 20, Spannbereich 2 bis 20 mm<br />

statt.gespräche 22·23<br />

Präzisionsspannfutter mit<br />

mechanischem Spanngetriebe<br />

Hochgenaues, sicheres Spannen von Werkzeugen<br />

mit Zylinderschaft h6 – auch mit<br />

Weldon-Spannfläche.<br />

Die überarbeitete Baureihe der Präzisionsspannfutter<br />

APC enthält jetzt weitere<br />

Varianten zum Fräsen, Bohren, Reiben und<br />

Gewindeschneiden. Mit Spannbereichen<br />

von 2 bis 20 mm sind die Standardausführungen<br />

lieferbar. Bei engen Platzverhältnissen<br />

erweitern die Bauformen schlank<br />

und kurz sowie schlank und lang für<br />

jeweils 3 bis 14 mm Durchmesser<br />

das Programm. Als<br />

äußerst anwenderfreundlich<br />

erweist sich der<br />

sekundenschnelle<br />

Wechsel auf andere<br />

Werkzeugdurchmesser<br />

durch den<br />

einfachen Austausch<br />

der Spannhülsen.<br />

Ihre Spezialbeschichtung<br />

erhöht die<br />

Lebensdauer, der<br />

einstellbare Längenanschlagerlaubt<br />

eine genaue<br />

Längeneinstellung<br />

in der Werkzeugaufnahme.<br />

Passend<br />

für die verschiedenen<br />

Bearbeitungszentren<br />

und Fräsmaschinen sind die<br />

Spannfutter mit Kegelaufnahmen<br />

nach DIN 69871, JIS B 6339<br />

(MAS BT), ANSI CAT, DIN 69893<br />

(HSK) sowie ISO 26623-1 (Polygonschaft)<br />

C5 und C6 lieferbar.<br />

Höchste Spannkräfte,<br />

niedrige Kosten<br />

Die Werkzeuge werden über ein Schneckenradgetriebe<br />

und eine Spannhülse<br />

mit sehr flachem Konus gespannt. Dieses<br />

patentierte, wartungsfreie Spannsystem<br />

bewirkt höchste Spannkräfte und trägt<br />

damit entscheidend zum störungsfreien Arbeitsablauf<br />

bei. Bei einem Spanndurchmesser<br />

von 16 mm verhindert beispielsweise<br />

ein Haltemoment von mehr als 300 Nm ein<br />

Lösen des Werkzeuges. Die Haltemomente<br />

der APC-Futter liegen im gesamten Spannbereich<br />

über den Werten der Schrumpf-<br />

und Hydrodehnspannfutter. Beeindruckend<br />

ist auch die Wirtschaftlichkeit. Beim Fräsen<br />

von C45 mit einem Vollhartmetallfräser mit<br />

12 mm Durchmesser liegen die Kosten gegenüber<br />

einem Weldon-Flächenspannfutter<br />

um bis zu 40 Prozent niedriger.<br />

Hohe Steifigkeit und Vibrationsdämpfung<br />

Die zweiteilige Ausführung der APC-Futter<br />

gewährleistet eine hohe Steifigkeit und<br />

Vibrationsdämpfung. Die hohe Wuchtgüte<br />

von G 2,5 bis 20 000 1/min schont die<br />

Spindellager. Das Ergebnis sind höhere<br />

Standzeiten und bessere Oberflächen beim<br />

Schlichten und bei schwerer Zerspanung.<br />

Außerdem werden Mikroausbrüche an der<br />

Schneide verringert. Bemerkenswert ist<br />

die hohe Rundlauf- und Wiederholgenauigkeit<br />

von ≤ 3 μm bei 2,5 x D. Bei gleichen<br />

Zerspanungsbedingungen liegt auch die<br />

Grenzschnitttiefe, bei der erstmals Rattererscheinungen<br />

auftreten, deutlich über<br />

den Werten der Schrumpf- und Hydrodehnspannfutter.<br />

Anwendungsbeispiel Präzisionsspannfutter APC 20

Neuheiten<br />

von Dümmel<br />

NEU BEI<br />

Die Firma Paul Dümmel Werkzeugfabrik aus Hülben ist<br />

ein familiengeführtes mittelständisches Unternehmen<br />

und hat sich in nunmehr über 80 Jahren auf die Entwicklung,<br />

die Herstellung und den Verkauf von Hartmetallwerkzeugen<br />

spezialisiert. Das Produktprogramm umfasst<br />

Werkzeuge zum Drehen, Fräsen und Nutstoßen mit dem<br />

Kernbereich der Miniaturbearbeitung.<br />

Ultramini<br />

Auch in diesem Jahr erweitert die Firma Paul Dümmel<br />

Werkzeugfabrik ihr Produktprogramm zum Minidrehen.<br />

So wird das umfangreichste Standard-Werkzeugsystem zur<br />

Miniatur-Bohrungsbearbeitung um mehrere Hundert neue<br />

Varianten ergänzt. Neben geänderten Haltersystemen,<br />

die eine weitere Verbesserung der bewährten Werkzeugspannung<br />

gewährleisten, stehen vor allem Detailverbesserungen<br />

einzelner Geometrien im Fokus der diesjährigen<br />

Weiterentwicklungen. So wird der Typ 050 zum Ausdrehen<br />

und Kopieren um insgesamt 20 Zwischenabmessungen<br />

ergänzt. Zusätzlich gibt es einen neuen Typ 050.20 mit 20°<br />

Frontwinkel für beengte Platzverhältnisse. Die bereits im<br />

Standardprogramm befindlichen Ausdreher mit 47° werden<br />

um einige Versionen mit erweitertem tmax ergänzt.<br />

Bei den Axial-Einstechwerkzeugen beginnt der Standard<br />

nun ab 5 mm Nutaußendurchmesser. Zusätzlich wurden<br />

noch weitere Vollradiusgeometrien zum Axialeinstechen<br />

mit aufgenommen. Bei den Werkzeugen zur Gewindeherstellung<br />

wurde das Trapezgewinde mit Steigung 2 und 3<br />

ebenfalls in den Standard mit aufgenommen. Ebenfalls<br />

neu sind Werkzeuge mit Schaftdurchmesser 8 mm zum<br />

Inneneinstechen und Ausdrehen.

Mikromill<br />

Ab dem Mindestdurchmesser 34 mm wird das bewährte<br />

Zirkularfrässystem mit den austauschbaren dreischneidigen<br />

Wendeplatten verwendet. Bis zum Durchmesser<br />

10 mm ist das System Minimill mit der bewährten Dreirippen-Verzahnung<br />

angesiedelt. Dieses wird nun für die<br />

Durchmesser < 10 mm durch das neu entwickelte System<br />

Mikromill ergänzt. Diese Vollhartmetallwerkzeuge gibt<br />

es zum Start mit den Schaftdurchmessern 8 mm, 6 mm,<br />

5 mm und 3 mm. Nutfräsen ab einem Durchmesser von<br />

6,0 mm ist hiermit möglich. Die Nutbreiten sind gestaffelt<br />

zwischen 0,7 mm und 2,0 mm. Alle Werkzeuge sind mit<br />

Rundschaft oder als Weldon Version lieferbar. Die Gewindebearbeitung,<br />

vor allem auch für den Medizinbereich,<br />

beginnt bereits ab einem Gewinde von M1.6 im Standard.<br />

Neben Geometrien zum Nuten- und Gewindefräsen gibt<br />

es ebenfalls noch Faswerkzeuge vom System Mikromill.<br />

Nutstoßen<br />

Auch im Bereich Nutenstoßen auf Drehmaschinen und<br />

Bearbeitungszentren gibt es Neues. Zu einem äußerst<br />

attraktiven Einstiegspreis werden 3 verschiedene Sets<br />

mit Klemmhalter und Schneidplatten angeboten. Diese<br />

erleichtern den Einstieg in die Welt des Nutenstoßens und<br />

stellen gleichzeitig eine Basisausstattung dar.<br />

Die Sets gibt es als Varianten NPU, NP10 und NPV jeweils<br />

in der gängigen ISO-Toleranzklasse JS9.<br />

statt.gespräche 24·25

Keilstangenfutter<br />

DURO-T: Nur Qualität<br />

ist auf Dauer günstig<br />

Als Nachfolger des bewährten DURO<br />

Keilstangenfutters präsentiert RÖHM das<br />

DURO-T mit 20 % höherer Spannkraft,<br />

einem komplett oberflächengehärteten<br />

sowie steiferen Futterkörper und höchster<br />

Präzision.<br />

Das vollständig überarbeitete Futterdesign<br />

bietet im Alltagseinsatz noch mehr Kundennutzen.<br />

Durch eine Sichtmarkierung für<br />

die Backen-Schnellverstellung ist die richtige<br />

Backenposition beim Wechsel schneller<br />

ersichtlich. Die Backen lassen sich zudem<br />

einfach wenden, austauschen oder über<br />

den ganzen Spannbereich versetzen.<br />

Eine neue Außenform inklusive Spritzwasserkante<br />

sorgt dafür, dass möglichst<br />

wenig Kühlmittel von der Frontseite in den<br />

Maschinenspindelbereich gelangt.<br />

Für die Langlebigkeit sorgen weitere wohldurchdachte<br />

Details. So wurde zum Beispiel<br />

der Sicherheits-Sperrschieber überarbeitet,<br />

der Korrosionsschutz verbessert und die<br />

Befettungsmöglichkeiten der stark beanspruchten<br />

Gleitflächen modifiziert. Durch<br />

zusätzliche Schmiermöglichkeiten kann die<br />

sehr hohe Spannkraft konstant gewährleistet<br />

werden. Die Rund- und Planlauftoleranz<br />

ist doppelt so genau, wie es die<br />

DIN-Genauigkeitsklasse 1 vorschreibt.<br />

DURO-T Keilstangenfutter werden in Bereichen<br />

erfolgreich eingesetzt, die extrem<br />

hohe Spannkräfte, eine hohe Rundlaufgenauigkeit<br />

und eine zuverlässige Dauer-<br />

Wiederholgenauigkeit bei moderater<br />

manueller Betätigung erfordern. In meist<br />

zyklengesteuerten Drehmaschinen oder in<br />

Verbindung mit einer Grundplatte beim<br />

stationären Einsatz auf Fräsmaschinen, Teilapparaten<br />

und Bearbeitungszentren.<br />

Unterm Strich heißt das für alle Anwender:<br />

Höchste Spannkraft bei noch längerer<br />

Lebensdauer und maximaler Präzision.<br />

Alle Vorteile auf einen Blick:<br />

• Futterkörper oberflächengehärtet und<br />

steifer (garantiert Genauigkeit bei höherer<br />

Belastung)<br />

• gehärtete Innenteile<br />

• Höhere Spannkraft<br />

• Sichtmarkierung für einfache Backen-Schnellverstellung<br />

• mit Backensicherung<br />

• Neue Außenform inkl. Spritzwasserkante<br />

• Rund- und Planlauftoleranz doppelt so genau<br />

wie bei DIN-Genauigkeitsklasse 1 gefordert<br />

• Befettungsmöglichkeiten der stark beanspruchten<br />

Gleitflächen

ALESA SPEED – die neuen<br />

ALESA Planfräsköpfe<br />

Mehr Leistung durch den<br />

15° Kappa-Winkel.<br />

ALESA stellt seit vielen Jahren scharf geschliffene<br />

HSS- und HM-Wendeplatten her.<br />

Ein kleiner Kappa-Winkel hat einen großen<br />

Einfluss auf die Spandicke.<br />

Durch den Kappa-Winkel<br />

von 15° kann bei den neuen<br />

Planfräsköpfen der Zahnvorschub<br />

mindestens um<br />

den Faktor 2,75 vergrößert<br />

werden. Auch bei diesen<br />

hohen Vorschüben bleibt<br />

die direkte Belastung an der<br />

Schneide in einem prozesssicheren,<br />

bewährten Bereich.<br />

Das neue Werkzeug ALESA SPEED<br />

vereint die Technologie des Weitwinkelfräsens<br />

mit den schnittigen<br />

ALESA WSP. Auf den neuen ALESA<br />

SPEED Werkzeugen können die schon<br />

bestehenden hochpositiven, scharf geschliffenen<br />

SD09- oder SD12-Wendeschneidplatten<br />

noch besser genützt werden.<br />

Die Werkzeuge mit den SD09 WSP lassen<br />

eine Schnittiefe von 1,5 mm zu.<br />

Mit den SD12-Werkzeugen sind Schnitttiefen<br />

bis 2,5 mm möglich.<br />

Vorteile gegenüber einem 45° Planfräser:<br />

• Die Zerspanungskräfte werden verstärkt<br />

axial in die Frässpindel eingeleitet.<br />

• Die Radialkräfte reduzieren sich. Bearbeitungen<br />

mit größeren Verlängerungen<br />

sind möglich.<br />

• Es entsteht ein schälender Eintritt der<br />

Schneide. Daraus entstehen spindelschonende<br />

Prozesse.<br />

• Die Schneidkanten werden sanfter belastet.<br />

• Wesentlich verbesserte Standzeiten.<br />

Es stehen mehrere unterschiedliche Schneidengeometrien<br />

mit PVD-Schichten der<br />

neuesten Generationen zur Verfügung.<br />

ALESA bringt wiederum eine Programm-<br />

erweiterung, die bedarfsbezogen sowie<br />

für den multifunktionalen Einsatz wesentlichen<br />

Nutzen für den Anwender bringt.<br />

Die vorliegenden Anwendungsberichte in<br />

rostfreien Stählen (1.4404, 1.4301, 1.4571),<br />

SuperDuplex Legierungen (1.4462-1.4410)<br />

sowie in Sphäroguss (GGG40-GGG70) sind<br />

vielversprechend.<br />

Für die SD09 WSP sind<br />

6 Fräserdurchmesser erhältlich:<br />

Ø 12 mm Z = 2<br />

Ø 16 mm Z = 2<br />

Ø 25 mm Z = 3<br />

Ø 32 mm Z = 4<br />

Ø 40 mm Z = 5<br />

Ø 50 mm Z = 6<br />

Ø 12 mm bis Ø 25 mm sind als Aufschraub-<br />

wie als Schaftfräser mit Weldon erhältlich.<br />

Für die SD12 WSP sind<br />

3 Fräserdurchmesser erhältlich:<br />

Ø 50 mm Z = 5<br />

Ø 63 mm Z = 6<br />

Ø 83 mm Z = 7<br />

statt.gespräche 26·27<br />

Alle ALESA SPEED Werkzeuge sind mit<br />

innerer Kühlmittelzuführung für die WSP<br />

sowie Zentrum-Spülung ausgeführt.

Wie weit wollen Sie gehen? Genügt das Feststellen der genauen Bauteilabmessungen oder sollen die erfassten Daten<br />

gleich gesammelt, verglichen oder präsentiert werden? Mehr Möglichkeiten durch mehr Systemvarianten erlauben es<br />

Ihnen, genau das Messgerät auszusuchen, das Sie optimal bei Ihrer Arbeit unterstützt.<br />

Werkstattmikroskope haben ihren Einsatzbereich, wo es<br />

auf schnelle, genaue Messungen bei niedrigem Schulungsaufwand<br />

ankommt. Natürlich können die Daten gleich in<br />

Statistikprogramme oder Kalkulationstabellen übergeben<br />

werden. Vision Engineering Messmikroskope sind hier<br />

bestens geeignet.<br />

Was aber, wenn die Möglichkeiten der integrierten Messrechner<br />

nicht genügen? Dann gehen wir einen Schritt<br />

weiter. PC-basierte Messrechner ermöglichen die übersichtliche<br />

Darstellung auch für die kniffligeren Fragestellungen.<br />

Die erleichterte Bedienbarkeit bleibt, es müssen<br />

keine langwierigen Schulungen absolviert werden.<br />

Dokumentieren Sie Ihre Messergebnisse mit wenigen<br />

Mausklicks als Skizze oder als beschriftetes Foto. Die<br />

Übergabe in Ihr E-Mail-Programm oder Ihren Prüfbericht<br />

gelingt leicht über die Windows-Zwischenablage. Oder Sie<br />

erstellen einen individuellen Messreport, auch mit Soll-Ist-<br />

Vergleich und Tendenzangabe.<br />

Komponenten aus der Medizintechnik, deren Messdaten dokumentiert und kommuniziert<br />

werden müssen.<br />

Berührungslose Messsysteme<br />

von Vision Engineering.<br />

Einen Schritt weiter: das<br />

FALCON 5000VED Video-<br />

Messmikroskop!<br />

Sie möchten den Prüfling direkt mit CAD-Daten (dxf)<br />

vergleichen? Lassen Sie sich die Möglichkeiten zeigen und<br />

stellen Sie fest, wie leicht es ist, einen visuell gut nachvollziehbaren<br />

Profilvergleich zu erstellen. Wiederkehrende<br />

Messabläufe werden als Makro bei der ersten, ganz<br />

normal durchgeführten Messung aufgezeichnet. Nachdem<br />

Sie die Sollmaße und eventuell Bedienerhinweise für<br />

angelerntes Personal eingefügt haben, messen Sie fast so<br />

schnell wie mit einem vollautomatischen System, ohne die<br />

Nachteile dieses in Kauf nehmen zu müssen.<br />

Fragen Sie auf der Intertech nach einer Demonstration des<br />

neuen Falcon 5000VED.<br />

Soll-Ist-Vergleich gegen CAD-Profil.<br />

Digitalisieren von Freiformen.

Indumatik ® Ultralight – Automation<br />

effektiv, einfach und günstig<br />

Mit der Indumatik ® Ultralight ermöglicht die Indunorm Bewegungstechnik<br />

GmbH die effektive und unkomplizierte<br />

Optimierung von einer vorhandenen Werkzeugmaschine.<br />

„Um heute auf kürzere Lieferzeiten und rückläufige<br />

Stückzahlen bei sinkenden Margen reagieren zu können,<br />

müssen erst einmal vorhandene Potenziale ausgenutzt<br />

werden.“ Konkret bedeutet dies, dass die Laufzeit der<br />

Werkzeugmaschine, auch im Hinblick auf die Spindellaufzeit,<br />

verlängert werden muss. Das hauptzeitparallele<br />

Rüsten ist sicher der erste Schritt. Dies wird bereits durch<br />

ein Nullpunktspannsystem auf dem Maschinentisch erreicht.<br />

Die mannlose Zuführung der Werkstücke ist dann<br />

die logische Weiterentwicklung, um Stillstandzeiten der<br />

Maschinen zu minimieren.<br />

Dabei bleiben alle Systeme aus dem Hause Indunorm hoch<br />

flexibel. Umständliches und zeitaufwendiges Nachteachen<br />

bei Produktwechsel entfällt ebenso wie hochkomplizierte<br />

und komplexe Bedienungsabläufe. Zudem ist die Bearbeitungsmaschine<br />

stets für manuelle Beschickung zugänglich.<br />

So ist schnelles und flexibles Reagieren auf Kundenanforderungen<br />

gewährleistet.<br />

Die Indumatik ® Ultralight lässt Handlingsgewichte bis<br />

100 kg zu. Die Anzahl der Werkstückplätze ist flexibel und<br />