Mein Lehrbetrieb die Straumann AG - Straumann AG Lufttechnik + ...

Mein Lehrbetrieb die Straumann AG - Straumann AG Lufttechnik + ...

Mein Lehrbetrieb die Straumann AG - Straumann AG Lufttechnik + ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

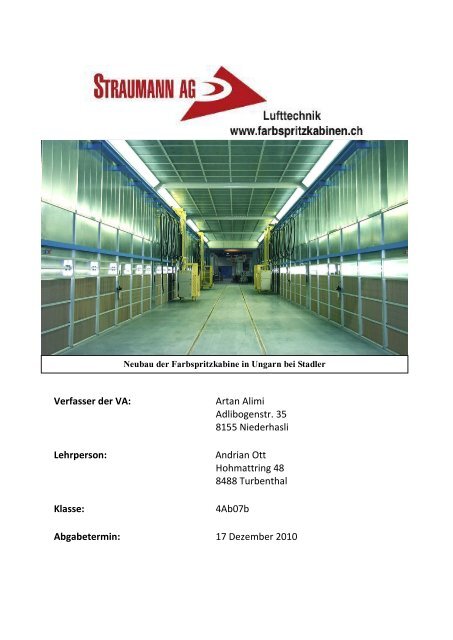

Neubau der Farbspritzkabine in Ungarn bei Stadler<br />

Verfasser der VA: Artan Alimi<br />

Adlibogenstr. 35<br />

8155 Niederhasli<br />

Lehrperson: Andrian Ott<br />

Hohmattring 48<br />

8488 Turbenthal<br />

Klasse: 4Ab07b<br />

Abgabetermin: 17 Dezember 2010

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Inhaltsverzeichnis Seite 2<br />

1. Einleitung Seite 3<br />

1.1. Weshalb ich <strong>die</strong>ses Thema gewählt habe<br />

1.2. Persönlicher Zugang zum Thema<br />

2. Zusammenhang der Gesellschaftlichen Wichtigkeit und Aktualität Seite 4<br />

2.1. Die Gesellschaftliche Wichtigkeit<br />

2.2. Aktualität<br />

3. <strong>Mein</strong>e Ziele und Erwartungen an <strong>die</strong>se Arbeit Seite 5<br />

4. Die <strong>Straumann</strong> <strong>AG</strong> Seite 6<br />

5. Unsere verschiedenen Maschinen Seite 7ff.<br />

6. Mobile Spritzwände Seite 11<br />

6.1. Typ SAW 6000 Seite 11<br />

6.2. Typ LC Seite 11<br />

6.3. Typ KC Seite 12<br />

6.4. Typ TTK 6/1000 Seite 12<br />

6.5. Mobile Tischfarbspritzkabine mit Aktivkohlefilter Seite 13<br />

6.6. Feste Absaugwand mit Zuluft- Haube Seite 14<br />

6.7. Die Transportbahn Seite 15<br />

7. Der Plan für den Aufbau und <strong>die</strong> Funktionen der Farbspritzkabine Seite 16<br />

8. Aufbau der Farbspritzkabine Seite 17<br />

8.1. Der Monoblock Seite 17<br />

8.2. Der Filtervorbau Seite 18<br />

8.3. Die Rahmen und Schutzvorrichtungen Seite 20<br />

9. Die Finish- Arbeiten Seite 22<br />

10. Die Funktion der Farbspritzkabine Seite 23<br />

11. Vorschriften Seite 23<br />

12. Technische Daten Seite 23<br />

13. Gesellschaftlicher Bezug zur Schweiz Seite 24<br />

14. Zusammenfassung des Hauptteils Seite 24<br />

15. <strong>Mein</strong> Aussenkontakt Seite 25<br />

16. Schlusswort Seite 25<br />

17. Quellenverzeichnis Seite 26<br />

18. Arbeitsprotokoll Seite 27f.<br />

19. Interview Seite 29<br />

20. Anhang<br />

- Projektbeschrieb<br />

Artan Alimi Seite 2

1. Einleitung<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

1.1. Weshalb ich <strong>die</strong>ses Thema gewählt habe<br />

Ich musste lange überlegen, für welches Thema ich mich entscheiden wollte. Schon bei unserer<br />

Probe- VA hatte ich mühe ein passendes Thema zu finden. Zuerst wollte ich bereits <strong>die</strong>se Arbeit über<br />

meinen <strong>Lehrbetrieb</strong> schreiben. Doch dann dachte ich: „ Nein, <strong>die</strong>ses Thema nehme ich für meine<br />

Richtige Vertiefungsarbeit. Es ist viel spannender aus eigenen Erfahrungen zu berichten.“ Über <strong>die</strong>se<br />

Entscheidung bin ich nun auch sehr froh. Denn das Schreiben <strong>die</strong>ser Arbeit hat mir grosse Freude<br />

bereitet und ich habe auch noch einmal viel über meinen <strong>Lehrbetrieb</strong> gelernt. Ich bin sehr froh<br />

darüber bei der <strong>Straumann</strong> <strong>AG</strong> meine Lehre als Polymechaniker absolvieren zu können. Wir haben<br />

ein tolles Team und ich werde von allen unterstützt. Dies ist auch der Grund weshalb ich <strong>die</strong>ses<br />

Thema gewählt habe.<br />

1.2. Persönlicher Zugang zum Thema<br />

Schon an meinem ersten Tag, durfte ich voll in den Betrieb einsteigen. Als erstes musste ich lernen<br />

Pläne zu lesen. Für langjährige Mitarbeiter ist <strong>die</strong>s einfach, denn sie wissen schon in etwa wie das<br />

Endprodukt aussehen soll. Ich aber noch nicht. Ich konnte weder <strong>die</strong> Arbeitsabläufe einschätzen noch<br />

wusste ich, welche Teile wo hin gehören. Doch auch <strong>die</strong>se Dinge habe ich mit der Zeit gelernt.<br />

Mittlerweile sehe ich <strong>die</strong> Arbeitsschritte auf einem Plan. Ich kann erkennen welche Teile wo hin<br />

gehören und sehe in etwa den Arbeitsaufwand. Am meisten fasziniert hat mich immer <strong>die</strong> Erstellung<br />

einer Farbspritzkabine. Anfangs ist <strong>die</strong>se Arbeit immer ein bisschen Chaotisch. Denn <strong>die</strong><br />

verschiedenen Teile liegen lose in unserer Werkstatt und als erstes müssen wir sie erst einmal<br />

sortieren. Das spannende an <strong>die</strong>ser Arbeit ist für mich besonders das Zusammenbauen. Denn hier<br />

sind unsere Ideen und Vorstellungskraft gefordert. Wir müssen darauf achten, <strong>die</strong> passenden Winkel<br />

zuzuschneiden und <strong>die</strong> Zusatzmaterialen zu bestellen. Der ganze Arbeitsablauf muss gut geplant<br />

werden. Schliesslich kostet uns jede Verzögerung Geld und bei Rechtzeitiger Ablieferung können wir<br />

auch <strong>die</strong> Kundenzufriedenheit steigern. Wenn wir eine Kabine fertiggestellt haben, bin ich immer<br />

sehr stolz darauf. Denn ich sehe, dass wir als Team gute Arbeit geleistet haben und ich lerne auch<br />

jedes Mal sehr viel dabei. Gleichzeitig sehe ich auch <strong>die</strong> Fortschritte welche ich gemacht habe.<br />

Artan Alimi Seite 3

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

2. Zusammenhang von Gesellschaftlicher Wichtigkeit und Aktualität<br />

2.1. Die Gesellschaftliche Wichtigkeit<br />

Ich musste lange überlegen, für welches Thema ich mich entscheiden soll. Schon bei unserer Probe-<br />

VA hatte ich mühe ein passendes Thema zu finden. Zuerst wollte ich bereits <strong>die</strong>se Arbeit über<br />

meinen <strong>Lehrbetrieb</strong> schreiben. Doch dann dachte ich: „ Nein, <strong>die</strong>ses Thema nehme ich für meine<br />

Richtige Vertiefungsarbeit. Es ist viel spannender aus eigenen Erfahrungen zu berichten.“ Über <strong>die</strong>se<br />

Entscheidung bin ich nun auch sehr froh. Denn das Schreiben <strong>die</strong>ser Arbeit hat mir grosse Freude<br />

bereitet und ich habe auch noch einmal viel über meinen <strong>Lehrbetrieb</strong> gelernt.<br />

2.2. Aktualität<br />

Um aber auch <strong>die</strong> Nachhaltigkeit zu steigern, beschichten wir unsere Arbeiten immer. Dadurch<br />

erhalten sie eine längere Lebensdauer. Früher fehlte der Menschheit das Fachwissen, wie man <strong>die</strong><br />

Produkte behandeln soll. Mittlerweile werden aber zum Glück immer mehr Technologien entwickelt.<br />

Ich bin froh, dass mein <strong>Lehrbetrieb</strong> <strong>die</strong> neuste Technologie einsetzt, damit <strong>die</strong> Produkte länger<br />

haltbar sind. Als ich mich mit <strong>die</strong>sem Thema befasst habe, ist mir auch aufgefallen wie viele Produkte<br />

Oberflächenbehandelt sind. Alleine in meinem Zimmer gibt es etliche. <strong>Mein</strong> Schrank, mein Handy, <strong>die</strong><br />

verschiedenen Ablageflächen, selbst mein Taschenrechner ist Oberflächenbehandelt. Gäbe es keine<br />

Beschichtungen, würden <strong>die</strong> Gegenstände schneller kaputt gehen, <strong>die</strong> Qualität wäre schlechter und<br />

<strong>die</strong> Lebensdauer wäre viel geringer.<br />

Artan Alimi Seite 4

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

3. <strong>Mein</strong>e Ziele und Erwartungen an <strong>die</strong>se Arbeit<br />

<strong>Mein</strong> Ziel ist es <strong>die</strong>se Arbeit so interessant und spannend wie möglich zu gestalten. <strong>Mein</strong> Ziel ist es<br />

<strong>die</strong> Verarbeitung der Farbspritzkabine zu erklären, sowie den Aufbau und <strong>die</strong> Funktion näher zu<br />

bringen. Um <strong>die</strong>s für den Leser zu vereinfachen, verwende ich Bilder sowie einen Plan der<br />

Farbspritzkabine. Zuerst stelle ich meinen <strong>Lehrbetrieb</strong> vor, <strong>die</strong> Produkte welche wir herstellen, sowie<br />

<strong>die</strong> Maschinen welche wir benutzen. Zusätzlich habe ich <strong>die</strong> Pläne der Farbspritzkabine beigefügt.<br />

Um sie verständlicher zu erklären, markiere ich <strong>die</strong> verschiedenen Abschnitte mit Positionen. In<br />

einem weiteren Abschnitt erkläre ich <strong>die</strong> Funktion einer von uns hergestellten Farbspritzkabine.<br />

Artan Alimi Seite 5

4. Die <strong>Straumann</strong> <strong>AG</strong><br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Die <strong>Straumann</strong> <strong>AG</strong> wurde 1965 von Robert <strong>Straumann</strong> gegründet und befindet sich seit 1989 in<br />

Oberglatt bei Zürich. Die ersten Produkte, welche von der <strong>Straumann</strong> <strong>AG</strong> entwickelt wurde, waren<br />

mobile Absaugwände (Bild 1). <strong>Mein</strong> Lehrmeisetr kam eher durch ein Unglück zu seinem jetzigen<br />

Posten. Er ist der Sohn des Gründers der Firma. Doch eigentlich erlernte er einen anderen Beruf.<br />

Durch einen Arbeitsunfall konnte er jedoch nicht mehr auf seinem erlernten Beruf tätig sein. Darum<br />

begann er in der Firma seines Vaters als Aushilfe im technischen Büro zu arbeiten. Nach seinem<br />

Studiums Abschluss übernahm er <strong>die</strong> Firma seines Vaters schlussendlich. Mit nur einem Mitarbeiter<br />

fing er an, durch seine Innovativen Ideen und der guten Gewinnsteigerung konnte er sich schnell<br />

weiterentwickeln und vergrössern. Eine seiner ersten Anschaffungen und Geldinvestition war eine<br />

neue Abkantpressmaschine, welche noch heute in Betrieb ist. (Bild 2)<br />

Bild 1 Die Absaugwand Bild 2 Die Abkanntpressmaschine<br />

Artan Alimi Seite 6

5. Unsere verschiedenen Maschinen<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Mittlerweile besitzt <strong>die</strong> Firma mehr als ein Dutzend von verschiedenen Maschinen. Für mich ist <strong>die</strong>se<br />

grosse Anzahl sehr spannend und abwechslungsreich. Unsere Werkstatt ist von der Grösse ideal. Sie<br />

ist überschaubar und doch besteht genug Kapazität um unsere Arbeiten erledigen zu können (Bild 3).<br />

Bild 3 Die Werkstatt<br />

Um unser Hauptprodukt, <strong>die</strong> Farbspritzkabine, herstellen zu können brauchen wir verschiedene<br />

Arbeitsgeräte. Eine der wichtigsten ist <strong>die</strong> Blechschermaschine (Bild 4). Sie ist wichtig, damit wir das<br />

benötigte Blech auf Mass schneiden können. Die Maschine hat eine Länge von 4 Meter, sowie<br />

verschiedene Vorrichtungen wie zum Beispiel einen Anschlag, sowie Stützen damit sich das Blech<br />

nicht verbiegen kann.<br />

Bild 4 Die Blechschermaschine<br />

Artan Alimi Seite 7

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Um <strong>die</strong> verschiedenen Winkel bei unseren Arbeiten abkanten zu können, haben wir eine<br />

Abkanntpressmaschine (Bild 5). Diese Maschine kann bis zu 5mm Blechdicke biegen. Ausserdem ist<br />

es eine sogenannte CNC Maschine. Das heisst, sie ist Computer gesteuert und man kann<br />

verschiedene Winkel damit einstellen. Im Bild 6 sieht man eine Kreissäge. Mit <strong>die</strong>ser schneiden wir<br />

nur Aluminiumprofile.<br />

Bild 5 Die Abkanntpressmaschine Bild 6 Die Kreissäge<br />

Diese Profile benutzen wir weiter für <strong>die</strong> Gestelle, welche wir zusammenbauen. Sie haben eine Länge<br />

von 6 Metern und sind der wichtigste Teil unserer Produkte. Denn ohne <strong>die</strong>se Profile können wir<br />

keine Gestelle bauen. Nachdem sie zusammengebaut sind, bekommen sie eine Blechverkleidung, als<br />

nächstes <strong>die</strong> Isolation und dann wird das Gestell noch einmal mit Blech verkleidet. Der Vorteil von<br />

Aluminiumprofilen ist, dass sie leicht und trotzdem sehr stabil sind. Um unsere Absaugwände und<br />

Farbspritzkabinen produzieren zu können, müssen wir immer zuerst <strong>die</strong> Filterrahmen<br />

zusammenpunkten und dann an den Ecken verschweissen. Dazu benötigen wir eine<br />

Punktschweissmaschine. Die 0.75mm Dicken Bleche sind sehr schwer zu schweissen, deshalb haben<br />

wir <strong>die</strong>se Maschine (Bild 7). Sie arbeitet mit Strom und Luftdruck. Wenn <strong>die</strong> zwei Nippel sich<br />

berühren, schliesst <strong>die</strong> Maschine einen Stromkreis (siehe Pfeile im Bild 7). Der Strom erzeugt eine<br />

enorme Hitze, dadurch werden <strong>die</strong> Bleche verschmolzen und gleichzeitig verschweisst.<br />

Bild 7 Die Punktschweissmaschine<br />

Artan Alimi Seite 8

Bild 8 Filterrahmen<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Im Bild 8 sieht man den fertigen Filterrahmen. Ohne den Filterrahmen kann eine Farbspritzkabine<br />

ihren Zweck nicht erfüllen. Da in der Kabine viel Farbnebel entstehen kann, würde <strong>die</strong>ser ohne den<br />

Filterrahmen ungehindert ausströmen. Der Filterrahmen ist so konstruiert, dass ein dreischichtiges<br />

Filtersystem eingebaut werden kann. Das System wird folgendermassen eingebaut (Plan 1).<br />

Plan 1 Das Profi- Filtersystem (4- Fach)<br />

Artan Alimi Seite 9

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Die Ausklinkmaschine (Bild 9) brauchen wir, um <strong>die</strong> Ecken auszuklinken. Wen man zum Beispiel ein<br />

Kuchenblech herstellen möchte, müssen alle vier Ecken des Bleches ausgeklinkt werden. Damit man<br />

schlussendlich alle vier Ecken je 90° abkanten kann. Das Endprodukt, ein sogenanntes Kuchenblech<br />

sieht man in Abbildung 10.<br />

Bild 9 Die Ausklinkmaschine Bild 10 Das Kuchenblech<br />

Damit wir auch grosse Bleche problemlos bearbeiten können, arbeiten wir mit der Plasma-<br />

Lasermaschine. Die Schnittstellen auf dem Blech werden zuerst in unserem technischen Büro<br />

gezeichnet und können direkt in das CNC der Plasma- Lasermaschine übertragen werden, mithilfe<br />

der Be<strong>die</strong>nungsstation (Bild 11). In Bild 12 kann man sehen wie ein Schnitt aussehen kann. Da <strong>die</strong><br />

Düse nur einen Durchmesser von 1 mm hat, kann sie problemlos Bleche durchschneiden. Denn durch<br />

Strom wird als erstes eine grosse Hitze erzeugt. Durch das kleine Loch baut sich in der Düse ein hoher<br />

Druck auf. Dieser Druck ermöglicht einen sehr schneidestarken Laserstrahl.<br />

Bild 11 Die Be<strong>die</strong>nungsstation<br />

Bild 12 Die Plasma- Lasermaschine<br />

Artan Alimi Seite 10

6. Mobile Spritzwände<br />

6.1. Typ SAW 6000<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Die Super Air Wall heisst übersetzt Super Luft Wand.<br />

Typen von<br />

SAW`s:<br />

Filterfläche: Absaugleistung<br />

in m3/h :<br />

Motor:<br />

SAW 3000 1.00m x 1.50m 3000 m3/h 0.75 kW<br />

SAW 4000 1.50m x 1.50m 4000 m3/h 0.75 kW<br />

SAW 6000 2.00m x 1.50m 6000 m3/h 1.50 kW<br />

SAW 7000.1 3.00m x 1.50m 7000 m3/h 2.20 kW<br />

SAW 7000 2.00m x 2.50m 7000 m3/h 2.20 kW<br />

Der Vorteil der SAW ist, dass sie Platzsparend ist. Durch <strong>die</strong> seitliche Anordnung der Ventilatoren<br />

verfügt <strong>die</strong> SAW über eine minimale Bau- Tiefe. Die Ventilatoren können je nach Kundenwunsch<br />

rechts oder links an den Filterwänden angebracht werden. Mit dem modernen 4 Stufen-<br />

Farbfiltersystem und mit geräuscharmen Ventilatoren mit Funkenschutz sind <strong>die</strong> Anlagen für den<br />

täglichen Einsatz bestens ausgerüstet. Mit den schwenk- und schliessbaren Flügeltüren inklusive<br />

Türfeststeller und mit einem oberen Leitblech ausgestattet, erzeugt der SAW eine starke<br />

Absaugleistung. Für <strong>die</strong> schlussendliche Benutzung der SAW verbindet man <strong>die</strong>se mit dem<br />

Abluftkanal.<br />

6.2. Typ LC 4000<br />

Die Abkürzung LC bedeutet hier Low Cost, folglich niedrige Kosten.<br />

Typen von LC`s: Filterfläche: Absaugleistung in m3/h:<br />

LC 4000 1.50m x 1.50m 4000 m3/h<br />

LC 3000 1.00m x 1.50m 3000 m3/h<br />

LC 3000Q 1.50m x 1.50m 3000 m3/h<br />

Vom Typen ist der LC ähnlich wie der Typ SAW, jedoch kostengünstiger gebaut. Der Typ LC ist mit<br />

einem 3- Stuffen Filtersystem, Schwenktüren und einem Leitblech ausgestattet. Anstatt des 3- Stufen<br />

Filtersystem kann man den LC auch mit einem Aktivkohlefilter erhalten. Der Vorteil hierbei ist, dass<br />

Artan Alimi Seite 11

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

man keine Öffnung in den Abluftkanal benötigt. Der Nachteil besteht jedoch darin, dass <strong>die</strong><br />

Aktivkohlepatronen gewechselt werden müssen.<br />

6.3. Typ KC<br />

Kompakt Low bedeutet hier Kompakt und niedrig.<br />

Typen von KC: Filterfläche: Absaugleistung in m3/h:<br />

KC 3500 1.30m x 1.00m 3500 m3/h<br />

KC 3000 1.00m x 1.00m 3000 m3/h<br />

KC 2500 0.75m x 0.75m 2800 m3/h<br />

Der Typ KC ist einfach ein kleineres Modell der SAW und der LC.<br />

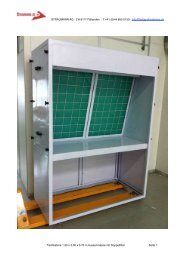

6.4. Typ TTK 6/1000<br />

Diese Farbspritzkabinen werden auf Kundenwunsch angefertigt. Obwohl sie klein sind, haben sie eine<br />

starke Absaugkraft. Die Abkürzung TTK 6/1000 bedeutet: Tischfarbspritzkabine Typ 6. Die Zahl 1000<br />

steht für 1000m³/h Absaugkraft.<br />

Auf dem Plan (Plan 2) kann man sehen wie <strong>die</strong> Tischfarbspritzkabinen zusammengebaut werden.<br />

Plan 2 Der TTK 6/1000<br />

Diese gibt es auch in kleineren Typen, sowie auch mit Aktivkohlefilter.<br />

Artan Alimi Seite 12

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

6.5. Mobile Tischfarbspritzkabinen mit Aktivkohlefilter<br />

Bild 13 TTK AK 6/1000 Bild 14 TTK AK 6/600<br />

Bild 15 Aktivkohlefilter 6/1000<br />

Bild 16 Aktivkohlefilter 6/600<br />

Artan Alimi Seite 13

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

6.6. Feste Absaugwand mit Zuluft- Haube<br />

Bild 17 Die feste Absaugwand Bild 18 Die Zuluft- Haube<br />

In Bild 17 kann man <strong>die</strong> feste Absaugwand sehen. Die Abluft wird durch das 4- Stufen Filtersystem<br />

gereinigt und kann so unbelastet ins Freie strömen. Durch <strong>die</strong> Zuluft-Haube (Bild 18) kann frische Luft<br />

in den Raum strömen. Durch <strong>die</strong>sen Arbeitsvorgang wird der Absaugeffekt verbessert, da im Raum<br />

eine Luftzirkulation entsteht. Dadurch kann auch ein Unterdruck vermieden werden, der ansonsten<br />

entstehen würde.<br />

Artan Alimi Seite 14

6.7. Die Transportbahn<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Mit den Transportbahnen (Bild 19) kann man problemlos schwere Gegenstände transportieren. Die<br />

Transportbahn ist im ganzen Raum herum gebaut. Dadurch ermöglicht sie eine Vereinfachung der<br />

Arbeitsschritte. Damit wir <strong>die</strong> Gegenstände nicht von Hand oder mit Hubstaplern transportieren und<br />

verstauen müssen.<br />

1 2 3<br />

Bild 19 Die Transportbahn<br />

1. Die Helm- Schienen<br />

2. Die Weiche; <strong>die</strong>se ist verstellbar, damit man <strong>die</strong> Richtung des Transports ändern kann<br />

3. Die Befestigungskonsolen; <strong>die</strong>se verbinden <strong>die</strong> Stahlträger mit den Helm- Schienen<br />

4. Die Verbindungsmuffen; <strong>die</strong>se verbinden <strong>die</strong> Hem- Schienen untereinander<br />

5. Der Stopper; <strong>die</strong>nen zur Sicherung der Helm- Schienen<br />

Artan Alimi Seite 15<br />

4<br />

5

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

7. Der Plan für den Aufbau und <strong>die</strong> Funktionen der Farbspritzkabine<br />

Pos. 1. Der Wetterschutz<br />

Pos. 2. Die Zuluft- Klappe<br />

Pos. 3. Der Aussenluft- Taschenfilter<br />

Pos. 4. Die Wärmerückgewinnungsanlage (WRG)<br />

Pos. 5. 2 Zuluft- Radial- Ventilatoren<br />

Pos. 6. Der Gasbrenner<br />

Pos. 7. Die Zuluft- Decke<br />

Pos. 8. Das 4- Stufen- Filtersystem<br />

Pos. 9. Die Panellen- Vorbauten<br />

Pos. 10. Der Abluftkanal<br />

Pos. 11. Der Abluft- Taschenfilter<br />

Pos. 12. 2 Abluft- Radial- Ventilatoren<br />

Pos. 13. Die Abluft- Klappe<br />

Pos. 14. Der Regenschutz<br />

Artan Alimi Seite 16

8. Aufbau der Farbspritzkabine<br />

8.1. Der Monoblock<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Die Farbspritzkabine besteht aus einem Monoblock und dem Vorbau im Kabinenraum. Der<br />

Monoblock (Bild 20) wird aus einem Aluminium- Gestell und aus isolierten Kuchenblechen<br />

hergestellt. Im inneren besteht er aus 4 Doppelseitig saugenden Radial- Ventilatoren. Zwei Radial-<br />

Ventilatoren für <strong>die</strong> Zuluft und zwei für <strong>die</strong> Abluft. Ebenso befinden sich zwei Filterrahmen mit<br />

Taschenfilter, einer Wärmerückgewinnungsanlage und ein Gasbrenner im Innern.<br />

Bild 20 Der Monoblock<br />

Artan Alimi Seite 17

8.2. Der Filtervorbau<br />

Bild 21 Der Filtervorbau<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Der Filtervorbau (Bild 21) besteht aus einem Aluminiumgestell, aus zwei Kuchenblechen und einem<br />

Filterrahmen. Damit keine Wärme verloren geht, wird das innere mit Steilwolle ausgekleidet. Wie auf<br />

dem Bild zu sehen ist, werden <strong>die</strong> Vorbauten nebeneinander positioniert und miteinander<br />

verbunden. Um alles abzusichern werden sie auch am Boden und an der Wand mit Ankerdübeln<br />

befestigt. Der Hohlraum der sich in den Vorbauten befindet, ist der Abluftkanal.<br />

Artan Alimi Seite 18

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Als nächster Schritt folgt der Anbau der Panellen (Bild 22 mit Pfeil). Die Panellen bestehen auch aus<br />

Aluminiumgestellen und langen Kuchenblechen.<br />

Bild 22 Die Panellen<br />

Einer der letzten Arbeitsvorgänge ist das verkleiden der Decke mit Steinwolle. Danach kann <strong>die</strong><br />

Zuluft- Haube (Bild 23) montiert werden.<br />

Bild 23 Mit Öffnungen für <strong>die</strong> Zuluft- Abfuhr<br />

Artan Alimi Seite 19

8.3. Die Rahmen und Schutzvorrichtungen<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Die nächste Arbeit besteht darin, <strong>die</strong> Zuluft- Rahmen zu befestigen. Dafür werden zuerst an allen<br />

Seiten 90° Winkel angebracht und mit dem Vorbau verschraubt. Zwischen den Winkeln und der<br />

Decke werden nun Doppel- T- Träger (Bild 24) montiert. Diese <strong>die</strong>nen zur Stabilisierung der<br />

Deckenbefestigung.<br />

Bild 24 Doppel-T- Träger<br />

Wenn <strong>die</strong> Decken- Befestigung gesichert ist, werden <strong>die</strong> Filterplatten angebracht. Nun werden <strong>die</strong><br />

Öffnungen an der Decke mit dem Monoblock verbunden. Vom Monoblock werden <strong>die</strong> Zuluft- und<br />

Abluftkanäle auf das Dach geleitet (Bild 25).<br />

Bild 25 Abluftkanäle auf dem Dach<br />

Artan Alimi Seite 20

Bild 26 Der Wetter- und Regenschutz<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Um das Filtersystem zu schützen, wird ein sogenannter Wetter- und Regenschutz montiert (Bild 26).<br />

Artan Alimi Seite 21

9. Die Finish- Arbeiten<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Dies ist ein sehr wichtiger Arbeitsvorgang, denn hier können wir noch einmal alle arbeiten<br />

kontrollieren. Beim Finish werden alle Fugen geschlossen, an den Radial- Ventilatoren werden <strong>die</strong><br />

Keilriemenscheiben montiert und mit einem Motor verbunden. Danach werden <strong>die</strong> Taschenfilter in<br />

den Monoblock eingebaut und der Monoblock wird gleichzeitig noch gereinigt. Die 4- Stufen-<br />

Glasfaserfilter werden in <strong>die</strong> Filter- Vorbauten eingesetzt. Damit es nicht an Licht fehlt, werden<br />

zusätzliche Ecklampen eingebaut. Auch <strong>die</strong> letzten Filterplatten werden eingesetzt und an der<br />

Filterdecke angebracht.<br />

Der Feinschliff besteht nun darin, alle Sensoren zu befestigen. Die Lampen werden mithilfe eines<br />

Elektrikers verkabelt und <strong>die</strong> 4 Elektromotoren werden mit einem Schutzschalter angeschlossen. Als<br />

letztes gilt es noch <strong>die</strong> Stromleitungen mit dem Elektrokasten zu vernetzen und den Gasbrenner<br />

anzuschliessen.<br />

Die allerletzten Arbeiten übernimmt nun unser Programmierer. Er muss das Steuerungsprogramm im<br />

Elektrokasten installieren und alle Sensoren damit verknüpfen. Danach nimmt er <strong>die</strong> Kabine in<br />

Betrieb um alles zu überprüfen und allenfalls noch Änderungen vorzunehmen. Als letztes erklärt er<br />

dem Kunden <strong>die</strong> Maschine und übergibt sie ihm.<br />

Artan Alimi Seite 22

10. Die Funktion der Farbspritzkabine<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Vom Wetterschutz wird mit Hilfe der doppelseitig saugenden Zuluft- Radial- Ventilatoren Aussenluft<br />

eingesaugt. Diese Luft wird durch den Aussenluft- Taschenfilter gereinigt und fliesst weiter zur<br />

Wärmerückgewinnung. Mit Hilfe der WRG wird <strong>die</strong> Aussenluft in <strong>die</strong> vorgegebene Richtung geleitet.<br />

Hat <strong>die</strong> Aussenluft <strong>die</strong> WRG passiert, ist es keine Aussenluft mehr, sondern Zuluft. Die Zuluft strömt<br />

nun zum Gasbrenner, <strong>die</strong>ser wärmt sie auf <strong>die</strong> gewünschte Temperatur. Dadurch kann sie den Lack<br />

schneller trocknen.<br />

Damit <strong>die</strong> Luft unbelastet ausströmt, wird sie als erstes durch das 4- Stufen- Filtersystem geleitet. Der<br />

grobe Schmutz bleibt an den Filtern haften und <strong>die</strong> gereinigte Abluft strömt weiter durch den<br />

Abluftkanal. Von dort strömt <strong>die</strong> Abluft weiter durch <strong>die</strong> Ablufttaschenfilter und wird noch einmal<br />

gereinigt. Dabei passieren sie auch wieder <strong>die</strong> WRG. Da <strong>die</strong>se aus Aluminium besteht und so wärme<br />

speichern kann, wird sie automatisch durch <strong>die</strong> warme Abluft gewärmt. Die nun entstandene Fortluft<br />

strömt weiter durch <strong>die</strong> Abluftklappe und kann nun unbelastet durch den Wetterschutz in <strong>die</strong><br />

Umwelt strömen.<br />

11. Vorschriften<br />

- In der Kabine muss eine Luftgeschwindigkeit von 0.36m/s sein<br />

- Das Volumen muss etwa 100-150 mal in der Stunde gewechselt werden<br />

- Die Radial- Ventilatoren müssen Funkengeschützt sein<br />

- Es darf nicht lackiert werden, wenn <strong>die</strong> Maschine nicht eingestellt ist<br />

12. Technische Daten<br />

- Grundfläche der Farbspritzkabine 50.0m x 6.0m, Unterteilbar in 2 x 25.0m x 6.0m<br />

- Luftleitung je 25.0m Abschnitt = 125`000 m3/h Zuluft und Abluft<br />

- Luftleistung total für 2 x 25.0m = 250`000 m3/h<br />

- Spritzbetrieb von -10°C bis +20°c<br />

- Trockenbetrieb mit Umluft bis +60°<br />

Artan Alimi Seite 23

13. Gesellschaftlicher Bezug zur Schweiz<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Wer kennt sie nicht. Züge in verschiedenen Farben und mit verschiedenen Mustern. Mit den von uns<br />

hergestellten Farbspritzkabinen können solche Züge lackiert werden. In Bild 27 sieht man so ein<br />

Endprodukt.<br />

Bild 27 Das bemalte Endprodukt<br />

14. Zusammenfassung des Hauptteils<br />

In meiner Arbeit habe ich als erstes <strong>die</strong> verschiedenen Maschinen welche wir gebrauchen erklärt und<br />

mit Bildern illustriert. Als nächstes habe ich Produkte, welche bei uns hergestellt werden mit Text,<br />

Bildern und Plänen genauer beschrieben. Als grosses Hauptprojekt habe ich <strong>die</strong> Farbspritzkabine<br />

genauer vorgestellt. Als letztes konnte ich ein Produkt zeigen, welches in einer unserer<br />

Farbspritzkabinen bearbeitet wurde.<br />

Artan Alimi Seite 24

15. <strong>Mein</strong> Aussenkontakt<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

<strong>Mein</strong> Aussenkontakt war mein Arbeitgeber und Geschäftsinhaber der <strong>Straumann</strong> <strong>AG</strong> Beat<br />

<strong>Straumann</strong>. Mit ihm habe ich Gespräche geführt um mich auf <strong>die</strong>se Arbeit vorzubereiten. Zudem hat<br />

er mir Pläne gegeben, welche ich in meiner Arbeit verwendet habe. Mit seinem Fachwissen konnte er<br />

mir viel weiterhelfen und hat mich gleichzeitig unterstützt. Dafür bin ich ihm sehr dankbar.<br />

16. Schlusswort<br />

Für mich war <strong>die</strong>se Vertiefungsarbeit ein tolles Lernprojekt, bei dem ich viele neue Erfahrungen<br />

sammeln konnte. Ich habe viel Zeit in <strong>die</strong>se Arbeit investiert, habe aber trotz allem Stress nie <strong>die</strong><br />

Freude daran verloren. Nun bin ich stolz auf mein Endprodukt und verabschiede mich mit <strong>die</strong>sem<br />

Bild.<br />

Artan Alimi Seite 25

17. Quellenverzeichnis<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Bilder: <strong>Mein</strong>e Bilder 1;3;4;5;6;7;8;9;10;11;12;17;18;19;20;21;22;23;24;25;26<br />

Bilder von meinem Arbeitgeber<br />

- Bild 2<br />

Bilder aus dem Internet<br />

- Bilder 13-16 : http://www.farbspritzkabinen.ch/tischkabine.html (19.11.2010)<br />

Weiter Informationen aus:<br />

Pläne:<br />

- http://www.farbspritzkabinen.ch/mobilespritzwand.html<br />

- http://www.farbspritzkabinen.ch/sawmobil.pdf<br />

- http://www.farbspritzkabinen.ch/uebersag.html<br />

- Alle Pläne habe ich von der Firma <strong>Straumann</strong> <strong>AG</strong> zur Verfügung gestellt bekommen.<br />

<strong>Mein</strong> Aussenkontakt:<br />

- <strong>Straumann</strong> <strong>AG</strong><br />

Aspstrasse 10<br />

8154 Oberglatt<br />

Tel: 044 250 01 50<br />

info@farbspritzkabinen.ch<br />

Artan Alimi Seite 26

18. Arbeitsprotokoll<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Datum: Zeitaufwand: Tätigkeiten: Reflexion:<br />

05.11.10 ca. 1h Heute habe ich das Titelblatt fertig<br />

gestaltet.<br />

11.11.10 ca. 1.5h An <strong>die</strong>sem Tag habe ich den Plan<br />

für den Aufbau und <strong>die</strong> Funktionen<br />

der Farbspritzkabine bearbeitet.<br />

10.11.10 ca. 1h Heute habe ich <strong>die</strong> Gestaltung der<br />

Mappe bearbeitet.<br />

17.11.10 ca. 1.5h An <strong>die</strong>sem Tag habe ich das<br />

Interview mit meinem Chef<br />

geführt.<br />

20.11.10 ca. 2.5h Heute habe ich meine<br />

Themenwahl, und mein<br />

Persönlicher Zugang zum Thema<br />

verfasst.<br />

21.11.10 ca. 0.5h Ich habe mir heute, Gedanken<br />

darüber gemacht wie <strong>die</strong><br />

Gestaltung und <strong>die</strong><br />

Herangehensweise sein sollte.<br />

21.11.10 ca. 2h Heute habe ich <strong>die</strong> gesellschaftliche<br />

Wichtigkeit und <strong>die</strong> Aktualität<br />

verfasst und mir Ziele für <strong>die</strong> Arbeit<br />

gesetzt.<br />

22.11.10 ca. 1h An <strong>die</strong>sem Tag habe ich <strong>die</strong> Ziele<br />

<strong>die</strong> ich in meiner Arbeit gesetzt<br />

habe zusammengefasst.<br />

22.11.10 ca. 0.5h Morgen ist mein Ziel mit der<br />

Einleitung fertig zu werden.<br />

23.11.10 ca.1h Heute habe ich <strong>die</strong> Einleitung fertig<br />

geschrieben.<br />

Es lief sehr gut.<br />

Datum: Zeitaufwand: Tätigkeiten: Reflexion:<br />

30.11.10 ca. 1.5h Ich habe heute <strong>die</strong> erste Seite im<br />

Hauptteil über mein <strong>Lehrbetrieb</strong>,<br />

<strong>die</strong> Entstehung und <strong>die</strong> Entwicklung<br />

<strong>die</strong>ser Firma geschrieben.<br />

01.12.10 ca. 2h Heute habe ich im Hauptteil weiter<br />

geschrieben.<br />

Es lief gut, konnte mich mit dem<br />

Mitarbeiter hinsetzten und den Plan<br />

bearbeiten.<br />

Es war nicht das, was ich mir gedacht<br />

habe. Die Kosten waren zu hoch als ich<br />

mit demjenigen Mitarbeiter telefoniert<br />

hatte.<br />

Es lief sehr gut, ich habe auf alle Fragen<br />

eine Antwort bekommen.<br />

Am Anfang hatte ich ein paar<br />

Schwierigkeiten anzufangen, doch als<br />

ich anfing ging es wie von selbst.<br />

Ich habe mich spontan entschieden<br />

und habe mir schön <strong>die</strong> Zeit<br />

genommen, <strong>die</strong> ich brauchte.<br />

Es lief gut, ich konnte mich gut<br />

konzentrieren. Es ging relativ langsam<br />

voran aber mit den Formulierung bin<br />

ich zufrieden.<br />

Es fiel mir heute nicht so leicht<br />

anzufangen, weil ich sehr müde von<br />

der Arbeit war.<br />

Es ist ein gutes Gefühl zu wissen wen<br />

man einen Teil der Arbeit schon<br />

geschafft hat.<br />

Ich fühle mich gut, endlich mal mit<br />

dem Hauptteil anzufangen.<br />

Heute hatte Mühe mit dem Anfang. Ich<br />

wusste nicht, wie ich anfangen sollte.<br />

Als ich mich eingearbeitet habe, lief es<br />

gut.<br />

Ich war nicht so gut drauf, weil ich in<br />

der Firma viel Stress hatte.<br />

Artan Alimi Seite 27

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

03.12.10 ca. 1.5h Ich habe heute im Hauptteil <strong>die</strong><br />

erste Seite über unsere Maschinen<br />

geschrieben<br />

04.12.10 ca. 2.5h Bin im Hauptteil mit dem ersten<br />

Abschnitt fast fertig.<br />

05.12.10 ca.0.5h Ich muss noch ein paar Fotos<br />

machen, <strong>die</strong> mir fehlen.<br />

08.12.10 ca. 1h Heute habe ich nochmals den Plan<br />

bearbeitet, weil mir noch ein paar<br />

Ideen in den Sinn kamen.<br />

09.12.10 ca. 1.5h Ich habe heute noch ein anderes<br />

Beispiel für <strong>die</strong> Gestaltung<br />

gestaltet.<br />

09.12.10 ca. 2.5h Heute habe ich im Hauptteil<br />

angefangen <strong>die</strong> Produkte meiner<br />

Firma zu erklären.<br />

10.12.10 ca. 2h Ich habe in der Schule mein<br />

Interview verbessert und auf dem<br />

Computer geschrieben.<br />

11.12.10 ca. 4h Heute habe ich im Hauptteil <strong>die</strong><br />

verschiedenen Typen an<br />

Absaugwänden, <strong>die</strong> wir in meinem<br />

<strong>Lehrbetrieb</strong> herstellen, zusammen<br />

gefasst.<br />

Es lief gut, ich konnte mich gut<br />

konzentrieren.<br />

Heute habe ich mich gut gefühlt, hatte<br />

aber ab und zu mühe <strong>die</strong> richtigen<br />

Fachwörter zu finden.<br />

Schade, ohne <strong>die</strong> Fotos kann ich an der<br />

Arbeit nicht weiter arbeiten.<br />

Jetzt habe ich den Plan so, wie ich es<br />

wollte.<br />

Heute war ich gut drauf. Ich hatte den<br />

ganzen Tag frei, und konnte mich voll<br />

und ganz auf meine Arbeit<br />

konzentrieren.<br />

Es lief sehr gut, da ich <strong>die</strong> Produkte<br />

kenne, kam ich gut vorwärts.<br />

Es lief sehr gut.<br />

Datum: Zeitaufwand: Tätigkeiten: Reflexion:<br />

12.12.10 ca. 4.5h Heute bin ich mit den Produkten<br />

meiner Firma fertig geworden, und<br />

habe jetzt mit dem Aufbau der<br />

Farbspritzkabine angefangen.<br />

13.12.10 ca. 4h Eigentlich war ich mit dem<br />

Hauptteil fertig. Doch leider wurde<br />

alles durch einen Fehler gelöscht.<br />

14.12.10 ca. 6.5h Heute bin ich endlich mit der<br />

Arbeit fertig geworden.<br />

14.12.10 Total h:<br />

46.5h<br />

Ich bringe heute meine Arbeit zu<br />

einer Bekannten zum Korrigieren.<br />

Es lief gut, da ich alle Informationen <strong>die</strong><br />

ich brauchte im Firmenlink finden<br />

konnte.<br />

Es ist schwer an einem Tag 3-4 h vor<br />

dem Computer zu sitzen und mit<br />

Eigenen Worten den Aufbau der<br />

Farbspritzkabine zu erklären.<br />

Ich war ziemlich frustriert. Doch ich<br />

konnte mich wieder auf raufen und<br />

habe den Hauptteil noch einmal<br />

geschrieben.<br />

Ein riesen Stein ist mir vom Herzen<br />

gefallen. Ich habe <strong>die</strong> Arbeit<br />

abgeschlossen.<br />

Ich fühle mich sehr gut.<br />

Artan Alimi Seite 28

19. Interview<br />

1. Wer war der Gründer <strong>die</strong>ser Firma?<br />

Rober Strauman<br />

2. Wann wurde <strong>die</strong>se Firma gegründet?<br />

Die Firma wurde 1965 gegründet.<br />

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

3. Wie sind Sie auf <strong>die</strong>sen Beruf gekommen?<br />

Als Junger Mann hatte ich einen Arbeitsunfall und konnte nicht an meinem damaligen Arbeitsplatz<br />

arbeiten. So habe ich als Aushilfe im Technischen Büro mitgeholfen und Freude daran bekommen.<br />

4. Was hat Sie fasziniert, dass Sie auf <strong>die</strong>sem Beruf weiter gemacht haben?<br />

Die Ausführung der Arbeit. Selber etwas zu Planen und es dann auch herzustellen.<br />

5. Wie war <strong>die</strong> Lage <strong>die</strong>ser Firma, mit wieviel Arbeiter/Innen haben Sie angefangen Ihre Firma zu<br />

leiten?<br />

Ich habe mit einem Arbeiter angefangen <strong>die</strong> Firma zu leiten. Der Mitarbeiter hiess Gjacomo, war sehr<br />

Innovativ und hat gute Leistungen erbracht.<br />

6. Welche waren ihre ersten Maschinen, mit denen Sie angefangen haben zu produzieren?<br />

Eine 2m lange Blechschere und eine Bohrstandmaschine. Danach kam eine 2m lange Abkantpresse.<br />

7. Welches waren Ihre ersten Produkte, <strong>die</strong> Sie auf den Markt gebracht haben?<br />

Die ersten Produkte <strong>die</strong> <strong>die</strong>se Firma auf den Markt brachte, waren mobile Spritzwände.<br />

8. Wie hat sich <strong>die</strong> Firma im Laufe der Jahre entwickelt?<br />

Mit der Zeit gewinnt man an Erfahrungen, dadurch habe ich auch mehr Aufträge bekommen und so<br />

konnte ich meine Firma vergrössern.<br />

9. Wer waren Ihre ersten Kunden?<br />

Die Firmen: Spritztech <strong>AG</strong>, Barizzi und Heiderberger.<br />

10. Wie war <strong>die</strong> finanzielle Lage, mussten Sie viel investieren um in <strong>die</strong>ser Branche existieren zu<br />

können?<br />

Ich habe das ver<strong>die</strong>nte Geld, sofort in <strong>die</strong> Maschinen investiert.<br />

11. Gibt es schon Änderungsvorschläge, <strong>die</strong> Sie zukünftig umsetzen möchten?<br />

Die Struktur der Werkstatt und <strong>die</strong> Arbeitsprozesse werden neu organisiert und verbessert.<br />

12. Welches Produkt wurde bis jetzt am meisten verkauft?<br />

Kleine mobile Anlagen wie z.B. Tischkabinen mit Aktivkohlepatronen, LC und SAW mit einem 4-<br />

Fachen- Filtersystem.<br />

Artan Alimi Seite 29

<strong>Mein</strong> <strong>Lehrbetrieb</strong> <strong>die</strong> <strong>Straumann</strong> <strong>AG</strong><br />

Artan Alimi Seite 30