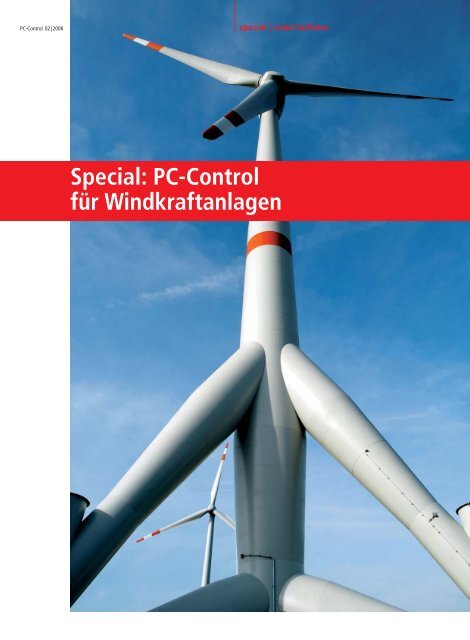

Spezial: PC-Control für Windkraftanlagen - Beckhoff

Spezial: PC-Control für Windkraftanlagen - Beckhoff

Spezial: PC-Control für Windkraftanlagen - Beckhoff

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Special: <strong>PC</strong>-<strong>Control</strong><br />

<strong>für</strong> <strong>Windkraftanlagen</strong><br />

special | wind turbines

Offene Automatisierungslösungen<br />

<strong>für</strong> die Windkraft<br />

Im Zuge dieser Entwicklung drängen, neben den bis vor kurzem noch<br />

dominierenden europäischen Märkten, in rasantem Tempo neue Märkte,<br />

wie z. B. China und Indien oder auch – wieder – die USA, in den Vordergrund<br />

und stellen neue Anforderungen an die Windenergieanlagen<br />

und deren Automatisierung. Stellvertretend da<strong>für</strong> seien die Anforderungen<br />

durch andere Netzeinspeisebedingungen sowie durch drastisch<br />

erweiterte klimatische Einsatzbedingungen genannt. War bis vor wenigen<br />

Jahren der Einsatz von Windenergieanlagen unter arktischen oder<br />

wüstenähnlichen Klima-Verhältnissen die Ausnahme <strong>für</strong> Forschungszwecke,<br />

so wird die Erfüllung dieser Extreme heute nahezu schon zu einem<br />

brancheninternen Standard erhoben. Die Hersteller von Windenergieanlagen<br />

stehen somit vor der Aufgabe, den permanent wechselnden<br />

Anforderungen des Marktes mit maximaler Flexibilität zu begegnen, um<br />

ihre Produkte dauerhaft konkurrenzfähig zu halten.<br />

Die <strong>PC</strong>-basierte Steuerungstechnik und Automatisierungskomponenten<br />

von <strong>Beckhoff</strong> sind heute weltweit auf <strong>Windkraftanlagen</strong> bis zu<br />

einer Größe von 5 MW – auch in Cold-Climate-Regionen wie am Nordkap<br />

und in Extreme-Climate-Regionen wie der Inneren Mongolei – im<br />

Einsatz.<br />

special | wind turbines <strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Die Nutzung erneuerbarer Energien, wie der Windkraft, hat sich heute als feste Größe in der weltweiten Energieversorgung<br />

etabliert. Insbesondere die globalen Anstrengungen zur Reduzierung des CO 2-Ausstoßes gaben hierzu entscheidende Impulse.<br />

Kontinuität und Flexibilität durch <strong>PC</strong>-based <strong>Control</strong><br />

<strong>Beckhoff</strong> realisiert offene Automatisierungssysteme auf Grundlage <strong>PC</strong>basierter<br />

Steuerungstechnik. Diese Offenheit in Bezug auf die Softwareund<br />

Hardwareschnittstellen ermöglicht es den Anlagenherstellern, ihre<br />

Systeme sowohl im ersten Designentwurf als auch bei späteren Systemerweiterungen<br />

oder -modifikationen zu geringen Kosten an unterschiedliche<br />

Anforderungen anzupassen.<br />

Die offene, skalierbare Automatisierungssoftware TwinCAT ist eine<br />

Software-SPS <strong>für</strong> <strong>PC</strong>s. Die Programmierung gemäß der internationalen<br />

IEC 61131-3-Norm gewährleistet dem Anlagenhersteller eine hohe Investitionssicherheit.<br />

Die Nutzung technologischer Standards auf der<br />

Basis von Windows-Betriebssystemen eröffnet vielfältige Erweiterungsoptionen<br />

und lässt den Anwender von der raschen Entwicklung der Computer-Industrie<br />

profitieren. Sie ermöglicht zudem den durchgängigen<br />

Einsatz einer Technologie über alle Anlagentypen hinweg.<br />

Vor allem die Datenbereitstellung und das Datenmanagement nehmen<br />

eine Schlüsselstellung bei der Überwachung und Bewertung des Betriebsverhaltens<br />

der Anlagen ein, sowohl vertikal (von der Maschine<br />

zur zentralen Leitwarte) als auch horizontal (zwischen den einzelnen

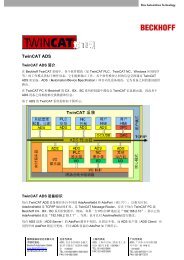

<strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Pitch-<strong>Control</strong> Betriebsführung (Gondel)<br />

Embedded-<strong>PC</strong><br />

ADS over<br />

SOAP, HTTP, WiFi<br />

Leitstation<br />

Ethernet TCP/IP<br />

Parkkommunikation<br />

PROFIBUS<br />

(optional)<br />

EtherCAT (LWL)<br />

Betriebsführung (Turmfuß)<br />

EtherCAT (LWL)<br />

CANopen<br />

(optional)<br />

EtherCAT-I/O-System<br />

Ethernet TCP/IP<br />

Touch Panel<br />

DVI/USB<br />

Embedded-<strong>PC</strong><br />

Ethernet TCP/IP<br />

special | wind turbines<br />

Condition<br />

Monitoring<br />

EtherCAT<br />

Teleservice<br />

Ethernet TCP/IP<br />

EtherCAT (LWL)<br />

Converter<br />

PROFIBUS<br />

TwinSAFE: Direkte Integration<br />

von Sicherheitssensoren und<br />

-Aktoren<br />

EtherCAT

Die Vorteile der <strong>Beckhoff</strong>-Technologie<br />

<strong>für</strong> <strong>Windkraftanlagen</strong><br />

| modernste Technologien, die sich weltweit in vielen Industrieanwendungen<br />

bewährt haben<br />

| flexibles Baukastensystem bestehend aus Industrie-<strong>PC</strong>s, Embedded-<strong>PC</strong>s,<br />

<strong>Control</strong>lern, Displays, I/O- und Feldbussystemen<br />

| Sonderklemmen sind standardmäßig verfügbar (3-Phasen-Leistungsmessklemme,<br />

Oszilloskopklemme, PWM etc.).<br />

| einfache Anbindung an alle relevanten industriellen Bussysteme in freier<br />

Kombination: EtherCAT, Ethernet, DeviceNet, CANopen, PROFIBUS, Modbus,<br />

Interbus, RS232, RS485 etc.<br />

| integrierte Safety-Klemmen (TwinSAFE)<br />

| mit TwinCAT nur ein Softwaretool <strong>für</strong> alle Automatisierungshardwareplattformen<br />

| offene industrielle Standards: IEC 61131-3, Ethernet TCP/IP, PLCopen, O<strong>PC</strong><br />

| hartes Echtzeitverhalten (Jitter < 10 µs)<br />

| windspezifisches Kunden-Know-how in Anwendungssoftware gekapselt<br />

intelligenten Komponenten und Subsystemen der Anlage, und auch zwischen den Anlagen<br />

innerhalb eines Windparks). Lokale Datenbanken als Basis <strong>für</strong> die übergeordnete<br />

Datensicherung und -aufbereitung stellen <strong>für</strong> den <strong>PC</strong> keinerlei Problem dar. Die Portierung<br />

aller Funktionen auf eine <strong>PC</strong>-Hardware vereinfacht zudem den Datentransport – üblicherweise<br />

über Ethernet – zu Produktionsdatenbanken und ERP-Systemen.<br />

EtherCAT: Leistungsfähiges Kommunikationssystem<br />

<strong>für</strong> Turm/Gondel und Leitwarte<br />

<strong>Beckhoff</strong> liefert ein umfangreiches Programm an Feldbuskomponenten <strong>für</strong> alle gängigen<br />

I/Os und Feldbussysteme. Mit den verfügbaren Busklemmen und EtherCAT-Klemmen wird<br />

das komplette Programm <strong>für</strong> alle in der Windkraft relevanten Signalarten und Feldbusse<br />

abgedeckt.<br />

EtherCAT, der schnelle Ethernet-basierte Feldbus, bietet optimale Echtzeiteigenschaften<br />

bei zeitkritischen Prozessanforderungen ohne <strong>Spezial</strong>hardware in der Zentraleinheit. Mit<br />

der XFC-Technologie (eXtreme Fast <strong>Control</strong> Technology), ist eine zeitliche Auflösung von<br />

< 100 ns mit dem Zeitstempelverfahren möglich. Sensorsignale können mit Abtastzeiten<br />

von weniger als 10 µs eingelesen werden.<br />

Integrierte Sicherheit mit TwinSAFE<br />

In den letzten Jahren spielen die Betriebssicherheit und der Arbeitsschutz eine immer größere<br />

Rolle bei der Maschinenkonstruktion. Mit TwinSAFE bietet <strong>Beckhoff</strong> eine einheitliche<br />

Systemlösung mit optimaler Synergie zwischen Automatisierungs- und Sicherheitstechnologie.<br />

TwinSAFE integriert Sicherheitsfunktionen in die vorhandene Steuerungsarchitektur<br />

und hilft insbesondere, den Verdrahtungsaufwand <strong>für</strong> die überlagerte, hartverdrahtete<br />

Sicherheitskette in der Windkraftanlage drastisch zu reduzieren.<br />

www.beckhoff.de/wind<br />

special | wind turbines <strong>PC</strong>-<strong>Control</strong> 02 | 2008

<strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Husum WindEnergy 2008 –<br />

Internationale Leitmesse der Windenergie<br />

Vom 9. bis 13. September 2008 ist die Husum WindEnergy Schauplatz der weltweit größten<br />

Windenergiemesse. Rund 700 Unternehmen, <strong>Windkraftanlagen</strong>hersteller und Zulieferer<br />

aus 35 Ländern zeigen in vier Hallen ihre Lösungen. In Halle 4, Stand C23, präsentiert<br />

<strong>Beckhoff</strong> seine offenen Automatisierungslösungen <strong>für</strong> <strong>Windkraftanlagen</strong>.<br />

Robert Müller, Branchenmanager <strong>für</strong> <strong>Windkraftanlagen</strong> bei <strong>Beckhoff</strong>, prognostiziert <strong>für</strong><br />

das Segment Windkraft ein gesundes Umsatzwachstum: „Eine aktuelle Herstellerbefragung<br />

des Deutschen Windenergie-Instituts (DEWI) zeigt, dass die deutsche Windindustrie<br />

ihre führende Stellung auf dem Weltmarkt im letzten Jahr hervorragend behauptet hat.<br />

Am weltweiten Gesamtumsatz von 22,1 Mrd. Euro hatten deutsche Hersteller und Zulieferer<br />

2007 einen Anteil von knapp 28 Prozent. Die Exportquote stieg von 74 Prozent im<br />

Jahr 2006 auf über 83 Prozent im Jahr 2007 an. Mit unserer <strong>PC</strong>- und EtherCAT-basierten<br />

Steuerungstechnik bieten wir hier<strong>für</strong> eine durchgängige Lösung von der Pitch-Regelung,<br />

Betriebsführung <strong>für</strong> Turm und Gondel, über die Parkvernetzung bis zur Leitwarte, die sich<br />

weltweit bewährt hat.“<br />

Die wichtigsten Informationen auf einen Blick:<br />

| Husum WindEnergy 2008, Deutschland<br />

| 09. – 13. September 2008<br />

| Öffnungszeiten: Dienstag – Freitag: 10.00 – 18.00 Uhr<br />

Samstag: 10.00 – 16.00 Uhr<br />

| <strong>Beckhoff</strong>-Stand: Halle 4, Stand C23<br />

www.beckhoff.de/husumwind<br />

www.husumwind.de<br />

Robert Müller, Branchenmanager<br />

<strong>für</strong> <strong>Windkraftanlagen</strong> bei<br />

<strong>Beckhoff</strong>, beschäftigt sich seit<br />

über zwanzig Jahren mit Automatisierungs-<br />

und Leitsystemen<br />

<strong>für</strong> Windenergieanlagen.<br />

Goldwind-Windpark liefert Strom <strong>für</strong> die Olympiade in Peking. Das Unternehmen Goldwind ist<br />

Marktführer unter den <strong>Windkraftanlagen</strong>-Herstellern in China. Die von Goldwind gebauten „Olympiamühlen“<br />

mit <strong>Beckhoff</strong>-Steuerungstechnik in der kürzlich eröffneten Beijing Guanting Wind Farm, dem<br />

ersten Windpark in Peking, sind das Vorzeigeobjekt sauberer Energiegewinnung zur Olympiade 2008:<br />

5 Prozent des erforderlichen Stroms <strong>für</strong> das Olympiastadion liefert der Windpark.<br />

special | wind turbines<br />

Standardisierte <strong>Windkraftanlagen</strong>kommunikation<br />

nach IEC 61400-25<br />

TwinCAT unterstützt Standards<br />

der Windbranche<br />

Die SPS-Bibliothek „TwinCAT PLC IEC 61400-25“ vereinfacht die Kommunikation<br />

zur Überwachung und Steuerung von <strong>Windkraftanlagen</strong>.<br />

Zur Husum WindEnergy kündigt <strong>Beckhoff</strong> mit „TwinCAT PLC<br />

IEC 61400-25“ eine neue SPS-Bibliothek <strong>für</strong> seine Automationsuite<br />

an. Die Norm IEC 61400-25 definiert die Kommunikation zur<br />

Überwachung und Steuerung von <strong>Windkraftanlagen</strong>. Ihre Integration<br />

in TwinCAT wird die Steuerung heterogener Windparks<br />

deutlich vereinfachen.<br />

Regenerative Energien sind auf dem Vormarsch. Weltweit werden<br />

vermehrt <strong>Windkraftanlagen</strong> – sowohl Onshore als auch Offshore<br />

– installiert; die meisten sind in Windparks organisiert. Um die<br />

Kommunikation in solchen Windparks mit <strong>Windkraftanlagen</strong><br />

unterschiedlicher Hersteller realisieren zu können, gibt es den<br />

Kommunikationsstandard IEC 61400-25. Dieser basiert auf der<br />

IEC 61850-Basisnorm und wird ab Mitte 2009 als SPS-Bibliothek<br />

im Rahmen der TwinCAT-Supplement-Produkte verfügbar sein.<br />

Die IEC 61400-25, wie auch die IEC 61850, sind objektorientiert.<br />

Durch diesen Ansatz gestaltet sich die Konfiguration, Diagnose<br />

und Wartung der Kommunikation besonders einfach. Zusätzlich<br />

zur Basisnorm IEC 61850 enthält die IEC 61400-25 Beschreibungen<br />

<strong>für</strong> windkraftspezifische Objekte. Es werden aber die gleichen<br />

Kommunikationsdienste benutzt, wodurch TwinCAT-Anwender<br />

auch auf Datenobjekte der IEC 61850 zugreifen können. Die<br />

Basisnorm definiert ein allgemeines Übertragungsprotokoll <strong>für</strong><br />

die Schutz- und Leittechnik in elektrischen Schaltanlagen der<br />

Mittel- und Hochspannungstechnik.<br />

Physikalisch basiert diese Kommunikation auf der Ethernet-Technologie.Als<br />

Protokolle sind in der TwinCAT SPS das TCP/IP und die<br />

Manufacturing Message Specification (MMS) realisiert worden.<br />

Über MMS als Application-Layer werden die hierarchischen Datenobjekte<br />

zwischen einer Leitstation und einer Windkraftanlage<br />

kommuniziert.<br />

voraussichtliche Markteinführung Mitte 2009

DeWind mit neuem Antriebssystem <strong>für</strong> Windkraftanlage D8.2<br />

Neues Konzept <strong>für</strong><br />

amerikanischen Markt<br />

Mit einem völlig neuen technischen Konzept macht der deutsche Windenergieanlagenhersteller DeWind wieder auf sich aufmerksam.<br />

Mit der neuen DeWind D8.2 soll primär der amerikanische Markt aufgerollt werden. <strong>Beckhoff</strong> war der zentrale<br />

Partner bei der Entwicklung des Leit- und Automatisierungssystems.<br />

Am 7. Januar 2007 gab es etwas zu feiern bei DeWind. An diesem Tag ging die<br />

neue DeWind D8.2 am Standort Cuxhaven in Betrieb. Damit meldete sich der Lübecker<br />

Anlagenhersteller nicht nur energisch in der Windbranche zurück, er legte<br />

zugleich ein völlig überarbeitetes Konzept seines Flagschiffs vor.<br />

Von außen scheint alles gleich geblieben zu sein bei der DeWind D8. Lediglich die<br />

Schaufenster auf dem Gondeldach geben etwas mehr Einblick als dies früher<br />

möglich war. Ansonsten ist das Aufsehen erregende Porsche-Design beibehalten<br />

worden: Die Anlage ist, wie alle Großanlagen heute, pitchgesteuert; Nabenhöhe<br />

(80 und 100 Meter) und Rotordurchmesser (80 Meter) haben die gewohnten<br />

Maße. Auch die Leistung ist mit 2 Megawatt identisch.<br />

Nur im Inneren der Anlage ist wenig, wie es war. Der Grund da<strong>für</strong> ist, dass De-<br />

Wind, nach dem Verkauf an einen englisch-amerikanischen Investor, seine Wind-<br />

special | wind turbines <strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

kraftanlagen vor allem auf dem US-amerikanischen Markt platziert hat. Entsprechend<br />

musste auf die Besonderheiten des amerikanischen Energieversorgungssystems<br />

Rücksicht genommen werden. Das Netz wird dort mit 60 statt 50 Hz wie<br />

in Europa betrieben. Außerdem hält der amerikanische Anbieter General Electric<br />

ein Patent auf feldorientierte Umrichtersysteme <strong>für</strong> Windenergieanlagen und versperrte<br />

so den Zugang zum amerikanischen Markt.<br />

Auf ganz neuen Wegen<br />

DeWind entschied sich deshalb zu einem radikalen Konzeptwechsel und damit zu<br />

einem Bruch mit der eigenen technologischen Geschichte. Seit der Gründung<br />

1995 hatte DeWind auf den drehzahlvariablen Betrieb von Windenergieanlagen<br />

gesetzt. Dabei wird mit Hilfe eines doppelt gespeisten Asynchrongenerators und

<strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

DeWind D8.2 in den argentinischen<br />

Anden in einer Höhe von 4.300 Metern<br />

eines Umrichters die <strong>für</strong> das Netz notwendige gleichmäßige Spannung und damit<br />

hohe Stromqualität erzeugt. Die stark wechselnden Windgeschwindigkeiten auf<br />

der Rotorseite müssen zwingend zu der immer gleichen Frequenz auf der Netzseite<br />

umgewandelt werden. Das Konzept erlaubte DeWind,Anlagen zu bauen, die<br />

im Binnenland in relativ windschwachen Arealen wirtschaftlich eingesetzt werden<br />

können. Anlagen dieses Typs werden bis heute in Europa erfolgreich vertrieben.<br />

Der Schritt in die USA zwang das Unternehmen, über völlig neue Wege nachzudenken<br />

–, und er führte es zu einem Konzept, das in der Windenergie bislang<br />

seinesgleichen sucht. Kern des Konzeptwechsels ist ein drehzahlvariables hydraulisches<br />

Getriebe. An die Stelle des dreistufigen Planetenstirnradgetriebes, das<br />

in der „europäischen“ DeWind D8 eingesetzt wird, ist nun ein zweistufiges Ge-<br />

special | wind turbines<br />

Im Januar 2007 wurde der Prototyp der DeWind D8.2 am Standort<br />

Cuxhaven, Deutschland, errichtet und im Januar in Betrieb genommen.<br />

triebe getreten. Die dritte Stufe wird durch den WinDrive ® , ein hochdynamisches<br />

mechatronisches Antriebssystem, der Voith Turbo ersetzt.<br />

Die Technologie ist bewährt und wird seit Jahrzehnten in der Energiewirtschaft<br />

eingesetzt, insbesondere dort, wo es auf Betriebssicherheit, genaue Regeldynamik<br />

und geringen Betriebs- und Wartungsaufwand ankommt.<br />

Mit Hilfe des WinDrive ® wandelt die DeWind D8.2 die variablen Umdrehungen<br />

des Windrotors in konstante Umdrehungen des direkt mit dem Energienetz verbundenen<br />

Synchrongenerators um. Der Umrichter, der bei einem doppeltgespeisten<br />

Asynchrongenerator diese Aufgabe übernimmt, fällt weg. Damit entfällt auch<br />

eine sehr komplexe elektronische Baugruppe. An dessen Stelle tritt ein verschleißarmes<br />

Antriebssystem ganz ohne Leistungselektronik. DeWind umgeht damit<br />

das GE-Patent, kann seine Anlagen frei und ohne weitere Kosten in den USA

Die Errichtung der DeWind D8.2 als 60-Hz-Variante<br />

in Sweetwater (Texas), USA, erfolgte im März 2008.<br />

platzieren und wird – deutlich effektiver als der Wettbewerb – die heutigen und<br />

auch die bereits sich abzeichnenden Netzanschlussregeln umfänglich erfüllen<br />

können.<br />

Fast 40 Mrd. kWh speisten deutsche Windenergieanlagen im Jahr 2007 ins Netz,<br />

mehr als sieben Prozent des bundesdeutschen Strombedarfs. Dieser Erfolg führt<br />

zu neuen Aufgaben: Windenergieanlagen müssen ins Netzmanagement eingebunden<br />

werden, was vor allem bei Störfällen, Spannungseinbrüchen oder Kurzschlüssen<br />

relevant wird. Anlagen mit Synchrongenerator sind da<strong>für</strong> besser geeignet<br />

als Anlagen mit anderen Generatorensystemen. Über 95 Prozent der gesamten<br />

elektrischen Energie wird durch Synchrongeneratoren erzeugt, weshalb die<br />

Übertragungs- und Schutzsysteme auf deren natürliches Verhalten im Fehlerfall<br />

ausgerichtet sind. Umrichtersysteme können, trotz aufwändiger Lösungen, nur<br />

schwer die harmonische Netzqualität eines Synchrongenerators erreichen.<br />

special | wind turbines <strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

EtherCAT und TwinSAFE als Grundlage<br />

<strong>für</strong> modernes Steuerungskonzept<br />

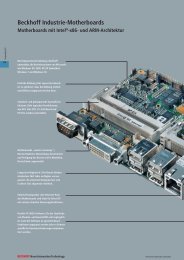

Mit der Umstellung des Anlagenkonzepts war auch die Umstellung des Leit- und<br />

Automatisierungssystems verbunden. In enger Zusammenarbeit mit <strong>Beckhoff</strong><br />

hatte DeWind bereits das Leitsystem der DeWind D8 entwickelt, das auf einem<br />

<strong>Beckhoff</strong> Industrie-<strong>PC</strong> und der Automatisierungssoftware TwinCAT von <strong>Beckhoff</strong><br />

beruht. Die Anwendungssoftware wurde von DeWind entwickelt. Etwa 350 I/Os<br />

werden von der Steuerung ausgewertet. Die Echtzeitanforderungen des Systems<br />

liegen im Bereich einer deterministischen Taktzeit von 10 ms, bei Netzeinspeisung<br />

und Überwachung bei 1 ms. Eingesetzt wurden bereits in der DeWind D8 Flashlaufwerke<br />

als Massenspeicher – nicht zuletzt wegen der rauen Betriebsumgebung.<br />

Das Steuerungssystem ist offen angelegt und erlaubt den Anschluss über<br />

alle handelsüblichen <strong>PC</strong>-Schnittstellen.

<strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Neben seiner Performance und den geringen Systemkosten zeichnet<br />

sich EtherCAT durch seine flexiblen Topologieeigenschaften aus.<br />

Mit Standard-Ethernet-Kabel (100BASE-TX) kann die Entfernung zwischen<br />

zwei Stationen bis zu 100 m betragen. Mit den Lichtwellenleiter-Modulen<br />

ist eine Vernetzung bis 2 km möglich (100BASE-FX).<br />

Als Kommunikationssystem wurde EtherCAT ausgewählt: Die DeWind D8.2 ist mit<br />

zwei getrennten Hochgeschwindigkeits-EtherCAT-Kommunikationskreisen versehen,<br />

getrennt <strong>für</strong> die Anlagen- und Parkkommunikation. Die Kommunikation wird<br />

über Lichtwellenleiter abgewickelt. Die Sicherheit und Verfügbarkeit des Systems<br />

ist über eine redundante Auslegung gewährleistet.<br />

Die in der Windbranche zumeist hart verdrahtete Sicherheitskette wurde mit<br />

TwinSAFE, der Safety-Lösung von <strong>Beckhoff</strong>, in die Automatisierungshardware<br />

integriert. <strong>Beckhoff</strong> flexibilisiert damit die Sicherheitskette, ohne Einbußen an<br />

Zuverlässigkeit im Notfall, aber mit Erweiterungs- und Anpassungsoptionen.<br />

Rasante Entwicklung<br />

Im Dezember 2005 fand das Kick-Off-Meeting zwischen DeWind und Voith Turbo,<br />

dem Lieferanten des Antriebsystems WinDrive ® , statt. Bereits zwölf Monate später,<br />

im Dezember 2006, wurde der Prototyp am Standort Cuxhaven, Deutschland,<br />

errichtet und im Januar 2007 in Betrieb genommen. DeWind ist zufrieden: Ein<br />

Jahr, vom Zeitpunkt der Entscheidung, Voiths WinDrive ® -Konzept zu nutzen, bis<br />

zur fertig errichteten Anlage – ohne ein engagiertes, kompetentes und vor allem<br />

mutiges Team wäre dies nicht möglich gewesen.<br />

Mittlerweile hat DeWind zwei weitere Anlagen des Typs errichtet, davon eine in<br />

der Rekordhöhe von 4.300 Metern in den argentinischen Anden. Die dritte Anlage<br />

wurde im März 2008 als 60-Hz-Variante in Sweetwater, Texas, errichtet und in<br />

Betrieb genommen.<br />

Gebaut wurde diese dritte Anlage bereits bei dem strategischen Produktionspartner<br />

DeWinds, Teco Westinghouse, in Round Rock, Texas. Teco Westinghouse<br />

richtet derzeit eine Produktionslinie ein, die eine Kapazität von fünf Anlagen pro<br />

Woche haben wird. Noch im Jahr 2008 sollen bis zu 80 Anlagen gebaut und in<br />

den USA aufgestellt werden.<br />

DeWind Inc. www.dewind.de<br />

Voith Turbo Wind GmbH & Co. KG<br />

www.voithturbo.de/windtechnologie.htm<br />

special | wind turbines<br />

Der WinDrive ® ist ein hochdynamisches<br />

mechatronisches<br />

Antriebssystem, vom Unternehmen<br />

Voith Turbo. Der WinDrive ®<br />

ersetzt den IGBT-Umrichter.<br />

DeWind umgeht damit das<br />

GE-Patent, kann seine Anlagen<br />

frei und ohne weitere Kosten<br />

in den USA platzieren und<br />

wird die heutigen und auch<br />

die bereits sich abzeichnenden<br />

Netzanschlussregeln umfänglich<br />

erfüllen können.<br />

© Voith Turbo Wind GmbH & Co. KG<br />

Dewind D8.2: Eine ausgereifte Lösung<br />

dank Echtzeit-Testumgebung<br />

Um das D8.2-Projekt in einer so kurzen Zeit umsetzen zu können,<br />

entschloss sich DeWind einen neuen Entwicklungsweg zu<br />

beschreiten. Windturbine und Antriebssystem wurden in einer<br />

Simulation mit ihren physikalischen Elementen abgebildet, miteinander<br />

getestet und aufeinander abgestimmt. So hatte die<br />

Turbine, schon bevor sie das erste Mal ihren Leistungsschalter<br />

zum Energienetz schloss, mehrere hundert Stunden Betriebsdauer<br />

und alle erdenklichen schwierigen Betriebssituationen hinter<br />

sich gebracht. Als Teil dieses Entwicklungskonzeptes ist der<br />

WinDrive ® mit einer separaten <strong>Beckhoff</strong>-Steuerung ausgestattet<br />

worden, in die <strong>für</strong> die Erprobungsphase Reglersysteme direkt<br />

aus der Simulation heruntergeladen wurden. Nach Abschluss<br />

der Testphase wird die WinDrive ® -Steuerung in die Turbinensteuerung<br />

integriert werden.<br />

Ergänzend zu den Simulationsmodellen entwarf das Entwicklerteam<br />

mit Unterstützung von <strong>Beckhoff</strong> eine simulierte Real-<br />

Testumgebung, mit der rechnergestützt die auf die Turbine einwirkenden<br />

physikalischen Effekte und das reale Verhalten der<br />

Turbine simuliert werden konnten: die D8.x Real-Time Test<br />

Environment (RTSim). Die RTSim besteht auf beiden Seiten aus<br />

<strong>Beckhoff</strong>-Komponenten und ist, wie in der realen Turbine, auf<br />

die Turbinen-Steuerungsklemmen verdrahtet. Mit diesem RTSim<br />

konnte das dynamische Verhalten der Anlage im Vorfeld der<br />

Installation und Inbetriebnahme mit sehr großer Detailgenauigkeit<br />

abgebildet werden. Ein enormer Vorteil stellt hierbei die<br />

Möglichkeit dar, das Modell an beliebiger Stelle zu „schneiden“<br />

und so verschiedenste Komponenten und Geräte im Hardwareloop<br />

zu testen. Die Simulation ersetzt damit nicht den realen<br />

Testbetrieb, aber sie ermöglicht es, vorliegende Erfahrungen aus<br />

dem Anlagenbetrieb bereits im Vorfeld in einer Neuentwicklung<br />

zu berücksichtigen, das Verhalten der Anlage zu testen und<br />

damit das Konzept zu optimieren. Die Nullserie wird damit deutlich<br />

reifer als bislang möglich.

Vom Prototyp zur Serienreife: Multibrid M5000 <strong>für</strong> Offshore-Markt<br />

<strong>PC</strong>-<strong>Control</strong> <strong>für</strong> Offshore-Park<br />

special | wind turbines <strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Mit Onshore-<strong>Windkraftanlagen</strong> hat sich die Multibrid GmbH nie aufgehalten: Das Konzept der 5-Megawatt-Offshore-Anlage<br />

M5000 war von Anfang an <strong>für</strong> den Einsatz auf See ausgerichtet. Für die Serienfertigung hat Multibrid das Steuerungskonzept,<br />

in enger Zusammenarbeit mit <strong>Beckhoff</strong>, überarbeitet und auf eine einheitliche Plattform gestellt.

<strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Einen Prototyp seiner Windkraftanlage hatte Multibrid bereits 2004 entwickelt,<br />

aber bis zur Serienreife sollte es noch weitere drei Jahre dauern. Seit Mitte 2007<br />

wird die Multibrid M5000 mit einem Rotordurchmesser von 116 Metern und einer<br />

Nabenhöhe von 90 Metern in einer eigenen Produktionsstätte in Bremerhaven,<br />

Deutschland, gefertigt.<br />

Die Situation, die Projektleiter Bernd Zickert vorfand, als er 2005 in das Unternehmen<br />

einstieg, war typisch: Steuerung und Automatisierung der Anlage basierten<br />

auf keiner einheitlichen Plattform. Die Hardwarekomponenten stammten<br />

von vier verschiedenen Herstellern, entsprechend vielfältig waren die Systemkenntnisse,<br />

die von den Multibrid-Ingenieuren gefordert wurden, und entsprechend<br />

problematisch gestalteten sich die Abstimmung der Komponenten und die<br />

Erhebung von Daten.<br />

Für den Prototyp war diese anlageninterne „Artenvielfalt“ sinnvoll, sollte sie<br />

doch vor allem die Belastbarkeit des Konzepts demonstrieren und gleichzeitig eine<br />

Entscheidungsgrundlage <strong>für</strong> die Serienproduktion schaffen. Zu diesem Zweck<br />

musste getestet werden, was in Frage kam. Den ersten Praxistest hatte die M5000<br />

bereits zwei Jahre zuvor absolviert: Das Konzept funktionierte. Nun aber ging es<br />

um den Ernstfall namens Serienproduktion und den Offshore-Betrieb.<br />

Durch präzise Simulation der komplexen Umwelteinflüsse, die auf eine Windenergieanlage<br />

einwirken – unter Einschluss aller möglichen Störfälle und Störfallkomplexe,<br />

mit denen gerechnet werden muss (Hardware in the Loop) –, wurde<br />

der Prototyp getestet. „Wir haben in der Simulation alle Schnittstellen der Anlage<br />

eins zu eins abgebildet“, erläutert Bernd Zickert. „Dabei konnten auch Weiterentwicklungen<br />

umgesetzt werden, welche die Performance der Anlage verbesserten.“<br />

Im Vordergrund stand die Praktikabilität des Systems <strong>für</strong> Produktion,<br />

special | wind turbines<br />

Technische Daten der M5000<br />

| Nennleistung: 5 MW<br />

| Rotordurchmesser: 116 m<br />

| Rotordrehzahl: 4,5 – 14,8 min-1 | Blattspitzengeschwindigkeit: 90 m/s<br />

| Nabenhöhe Offshore: 90 m (Prototyp 102 m)<br />

| Kopfmasse/Rotorfläche: < 30 kg/m2 Montage und Service im Betrieb. Immerhin will Multibrid noch im Jahr 2008 bis<br />

zu 13 Anlagen produzieren und sechs davon im Offshore-Windpark „Alpha Ventus“<br />

(siehe Text auf Seite 39) installieren. Alpha Ventus ist der erste deutsche Offshore-Windpark<br />

auf hoher See und ein gemeinsames Pionierprojekt der Unternehmen<br />

E.ON Climate & Renewables, EWE und Vattenfall Europe New Energy.<br />

Verschleißarme Technologie minimiert Anlagenausfälle<br />

Das Konzept von Multibrid ist ambitioniert. Anders als die meisten Windenergieanlagenhersteller<br />

setzt Multibrid auf einen Permanentmagnet-Synchrongenerator.<br />

Zwar arbeiten die meisten Stromlieferanten mit Synchrongeneratoren, nur die<br />

Windindustrie nutzt bevorzugt Asynchrongeneratoren. Mit der Wahl eines multipoligen<br />

Synchrongenerators, der als Ring aufgebaut ist, hat Multibrid sich an eine<br />

bewährte Technologie angeschlossen – mit dem großen Vorteil, ein deutlich<br />

verschleißärmeres Konzept gewählt zu haben. Das bringt insbesondere beim Einsatz<br />

auf dem Meer entscheidende Pluspunkte, sind hier doch Service-, Wartungsund<br />

Reparatureingriffe deutlich aufwändiger als an Land, da Schlechtwetterperioden<br />

den Zugang erschweren. Damit die Anlagen zuverlässig betrieben werden<br />

können, ist alles von Nutzen, was weniger störanfällig ist und seltener ausfällt.<br />

Geringes Gewicht erleichtert Aufbau und Montage<br />

Um den Transport zu vereinfachen und eine sichere und schnelle Montage im<br />

Offshore-Bereich zu gewährleisten, wurde beim Bau der M5000 größter Wert auf<br />

geringes Gewicht von Gondel und Rotor gelegt. Multibrid hat zwischen Rotor und<br />

Generator ein einstufiges Getriebe platziert und reduziert damit die Umdrehungsvarianz<br />

des Rotors um den Faktor von nahezu 1:10. Der Generator ist durch

Die Fertigung in Bremerhaven bietet einen direkten Zugang<br />

zum Hafen <strong>für</strong> den Transport per Schiff.<br />

einen 4-Quadranten-Vollumrichter mit dem Netz verbunden, was den drehzahlvariablen<br />

Betrieb erlaubt. Zugleich lassen sich alle Anforderungen, die von den<br />

Netzbetreibern an moderne <strong>Windkraftanlagen</strong> gestellt werden, erfüllen. Mit diesem<br />

Konzept hat Multibrid das Gewicht des Gesamtkomplexes von Rotor, Nabe<br />

und Gondel auf etwa 310 t reduzieren können.<br />

Trotz der hohen Nennleistung baut Multibrid auch sehr kompakt: Die Höhe der<br />

zwei Etagen umfassenden Gondel beträgt lediglich sieben Meter, die Länge zehn<br />

Meter. Damit ist die Anlage deutlich kleiner und leichter als vergleichbar leistungsstarke<br />

Anlagen. Das hat mehrere Vorteile: Die Auslegung des Stahlrohrturms,<br />

der auf einem Tripod-Fundament aufsitzt, lässt sich anders dimensionieren.<br />

Außerdem kann die Gondel an Land vormontiert und als Ganzes auf See installiert<br />

werden.<br />

Zentral <strong>für</strong> den Offshore-Betrieb ist die hermetische Kapselung der Gondel: Ein<br />

Luftaufbereitungssystem saugt die Umgebungsluft an, scheidet Salz- und Wasserpartikel<br />

ab und erzeugt einen Überdruck in der Gondel, der die aggressive Seeatmosphäre<br />

fernhält und die empfindlichen Steuerungselemente vor Korrosion<br />

schützt.<br />

Einheitliche Steuerungsplattform vereinfacht das Anlagenhandling<br />

Die Überarbeitung von Steuerung und Automatisierung, die vom Team Bernd<br />

Zickerts unternommen wurde, führte zu einer Vereinfachung des Systems. Die Zahl<br />

der <strong>Control</strong>ler wurde von fünf auf zwei reduziert. Neben dem Hauptrechner im<br />

Turm ist ein Nabenrechner als Redundanz vorgesehen, um Datenverluste beim<br />

Transfer über die Schleifringkupplung zu unterbinden.<br />

Die gesamte Hardware wurde auf <strong>Beckhoff</strong>-Komponenten umgestellt und damit<br />

eine durchgängige Steuerungsplattform eingerichtet, sodass die Handhabung sowie<br />

alle Schnittstellen und Datenflüsse einfacher werden und aufeinander abgestimmt<br />

sind. Immerhin werden etwa 500 digitale und analoge Signale verarbeitet.<br />

Speziell im Service macht sich das bemerkbar, da sich die Servicetechniker nur<br />

noch in eine einzige Bedienerführung einarbeiten müssen; Schulungs- und Inbetriebnahmeaufwand<br />

reduzieren sich dadurch drastisch.<br />

special | wind turbines <strong>PC</strong>-<strong>Control</strong> 02 | 2008

<strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

special | wind turbines<br />

Multibrid<br />

Das Unternehmen Multibrid ist seit der Gründung im Jahre 2000 in der<br />

Entwicklung und Herstellung der Offshore-Windenergieanlage Multibrid<br />

M5000 tätig. Ein Team aus <strong>Spezial</strong>isten <strong>für</strong> alle wesentlichen Anlagenkomponenten<br />

arbeitet zusammen mit Zulieferern kontinuierlich an der<br />

Weiterentwicklung der Multibrid-Technologie. Darüber hinaus fließen<br />

durch die Zugehörigkeit zur Prokon-Nord-Gruppe langjährige Erfahrungen<br />

aus der Windparkrealisierung in die Multibrid-Technologie ein.<br />

Der Projektplaner Prokon Nord hatte sich bereits früh in den Offshore-<br />

Bereich gewagt und plante drei Windparks in der Nordsee und vor der<br />

Küste der Normandie, in denen 181 Anlagen mit einer Leistung von je<br />

fünf Megawatt errichtet werden sollten. Prokons Engagement war also<br />

sinnvoll: Das Unternehmen konnte sich auf eine Nachfrage stützen, mit<br />

der eine Neuentwicklung wirtschaftlich wird. Spätestens mit dem Einstieg<br />

des französischen Energiekonzerns Areva, im September 2007,<br />

der 51 Prozent der Multibrid-Anteile übernahm, war die Zukunft von<br />

Multibrid auch finanziell gesichert. Aus der guten Idee konnte nun auch<br />

ein gutes Geschäft werden. Inzwischen ist die Multibrid-Produktion<br />

angelaufen.<br />

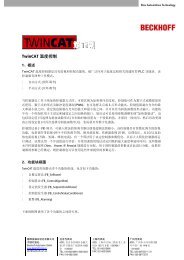

Steuerungsarchitektur M5000<br />

Steuerung<br />

| Hauptrechner: Embedded-<strong>PC</strong> CX1020 mit Windows XP<br />

| Nabenrechner: Embedded-<strong>PC</strong> CX9000 mit Windows CE<br />

| Automatisierungssoftware: TwinCAT PLC<br />

HMI<br />

| Einbau-<strong>Control</strong>-Panel CP6832<br />

I/O<br />

| Bussystem: EtherCAT (PROFIBUS unterlagert über EtherCAT-Klemmen)<br />

| I/O-Systeme: Busklemmen/EtherCAT-Klemmen<br />

| I/O-Klemmen:<br />

– diverse Digital-/Analog-I/Os<br />

– Leistungsmessklemme<br />

– Relaisklemme<br />

– SSI-Winkelmessklemme<br />

– Inkremenal-Encoder-Interface<br />

– serielle Schnittstelle

Systemoffenheit setzt<br />

Weiterentwicklung keine Grenzen<br />

Um Ausfällen vor Ort begegnen zu können, sind Sensorik, Aktorik und Hilfssysteme<br />

gleichfalls redundant ausgelegt. Das betrifft insbesondere Luftaufbereitung,<br />

Ölversorgung und Hydraulik, die Batterieladegeräte der Nabe und die<br />

Kühlung, die auf diese Weise doppelt gesichert sind.<br />

Mit der <strong>PC</strong>-basierten Steuerungstechnik ist die Offenheit des Systems garantiert<br />

– ein Plus, an dem Multibrid-Ingenieur Zickert besonders viel liegt, da hiermit<br />

die Weiterentwicklung von Steuerung und Automatisierung gewährleistet<br />

ist: „Immerhin bewegen wir uns in einer Branche, die im Fluss ist und sich<br />

ständig verändert.“ Fremdgeräte können unkompliziert über die vorhandenen<br />

Schnittstellen integriert werden. Die Offenheit des Systems ermöglicht es auch,<br />

I/O-Klemmen mit neuen Funktionalitäten jederzeit zu integrieren.<br />

Da <strong>Beckhoff</strong> mit seiner Steuerungssoftware TwinCAT auf den MS-Windows-<br />

Standard aufsetzt, ist auch die Bedienerführung deutlich erleichtert und konventionellen<br />

Oberflächen sehr ähnlich. Das wirkt sich auch auf die Visualisierung<br />

der Datenströme und Informationen aus, die dem Nutzer über ein SCADA-System<br />

zur Verfügung gestellt werden. Die Steuerung lässt den gesicherten Zugriff<br />

vor Ort und in der Leitzentrale zu; es können auch mehrere Anwender gleichzeitig<br />

auf die Steuerung zugreifen. Außerdem lassen sich Parameter verändern und<br />

den spezifischen Anforderungen der Nutzer anpassen. Dadurch verbessert sich<br />

auch die Fehleranalysefähigkeit des Systems. Die Überwachung der Anlage geschieht<br />

per Glasfaserkabel in Echtzeit über Internet-Protokoll.<br />

Angebunden ist zudem ein ORACLE-Datenbanksystem, das Daten – etwa bei<br />

Störungen der Anlagenkommunikation – bis zu 50 Tage offline vorhalten kann,<br />

bevor sie an die Leitstelle weitergegeben werden. Die Speicherkapazität ist abhängig<br />

von der Leistungsfähigkeit der eingesetzten Flashkarte. Gespeichert wer-<br />

special | wind turbines <strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Der M5000-Teststand dient primär zur<br />

Zeitreduzierung <strong>für</strong> Funktionsprüfung und<br />

Inbetriebnahme sowie der Optimierung der<br />

Betriebsabläufe und Regelungsvorgänge.<br />

den alle Daten, die <strong>für</strong> das Windparkmanagement relevant sind, unter anderem<br />

Betriebsdaten (10-Minuten-Mittelwert, Trace, Zähler), Fehler-Log-Analyse, Leistungskurve,<br />

Produktion, Blindleistung, Eigenverbrauch und Betriebsmodus.<br />

Umfassende und komplexe Simulation sichert Qualität<br />

Besonders wertvoll ist <strong>für</strong> Multibrid die Qualität der Simulation, die das Multibrid-Team<br />

in enger Zusammenarbeit mit dem ISET (Institut <strong>für</strong> Solare Energieversorgungstechnik,<br />

Universität Kassel) entwickelt hat. Sie ermöglicht die Simulation<br />

der Anlagenzustände und des Datenaustauschs über TwinCAT in Echtzeit.<br />

<strong>Beckhoff</strong> lieferte hierzu die notwendige Hardware und arbeitete bei der Entwicklung<br />

des SCADA-Systems mit.<br />

Der Teststand dient nicht nur dazu, theoretische Annahmen und Konzepte einer<br />

ersten Plausibilitätsprüfung zu unterziehen sowie Mitarbeiter und Betreiber zu<br />

schulen, sondern wurde von Multibrid zu einem höchst leistungsfähigen und effektiven<br />

Qualitätssicherungsinstrument ausgebaut: Alle Steuerungskomponenten<br />

der Anlage sind auf dem Teststand abgebildet. Das System ist in der Lage,<br />

alle Aktoren und Sensoren sowie die Kommunikation mit der Steuerung der Anlage<br />

zu simulieren. Damit lässt sich die Funktionalität von Steuerung und Betriebsführung<br />

vollständig im Vorfeld der Installation testen. Statt auf See, unter<br />

erschwerten Bedingungen, Komponenten installieren zu müssen, deren Funktionsfähigkeit<br />

nur bedingt gesichert ist, kann so, bereits vor Auslieferung, die<br />

Qualität der Komponenten und Teilsysteme sichergestellt werden. Dies wirkt<br />

sich auch bei der Installation von Updates und Retrofitmaßnahmen aus, die<br />

nicht mehr als Betaversionen im Feld getestet werden müssen, sondern bereits<br />

mit weitreichenden Funktionstests versehen installiert werden können.<br />

Multibrid GmbH www.multibrid.com

<strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Alpha Ventus: Erster deutscher<br />

Windpark auf hoher See<br />

Der Offshore-Windpark Alpha Ventus ist ein gemeinsames Pionierprojekt der Unternehmen<br />

E.ON Climate & Renewables, EWE und Vattenfall Europe New Energy. In der<br />

Nordsee, rund 45 Kilometer nördlich vor der Insel Borkum gelegen, in einer Wassertiefe<br />

von 30 Metern, ist Alpha Ventus der erste deutsche Windpark, der auf hoher See<br />

unter echten Offshore-Bedingungen errichtet wird. Mit Konstruktion, Bau, Betrieb und<br />

Netzintegration des Forschungsprojekts Alpha Ventus als Testfeld werden grundlegende<br />

Erfahrungen im Hinblick auf die zukünftige kommerzielle Nutzung von Offshore-Windparks<br />

gesammelt.<br />

Für 2008 sind die Errichtung der südlichen Hälfte des Windparks mit sechs Windenergieanlagen<br />

vom Typ Multibrid M5000 und des Offshore-Umspannwerks geplant.<br />

Der Netzanschluss des Windparks ist <strong>für</strong> Herbst 2008 vorgesehen. Im Sommer 2009<br />

sollen in der nördlichen Hälfte des Windparks sechs weitere Windenergieanlagen<br />

eines anderen Typs folgen.<br />

Die <strong>Windkraftanlagen</strong> werden als Einzelkomponenten an Land vorproduziert. Die<br />

Montage von Gondel, Rotorblättern, Turmsegmenten und Gründungsstruktur zur<br />

kompletten Windenergieanlage erfolgt auf See.<br />

Die 12 Windenergieanlagen werden auf einer Gesamtfläche von vier Quadratkilometern<br />

errichtet. Die Aufstellung erfolgt in einem Rechteck mit – von Norden nach Süden<br />

betrachtet – vier parallel verlaufenden Reihen à drei Anlagen. In der entstehenden<br />

gitterähnlichen Formation haben die Windenergieanlagen einen Abstand von jeweils<br />

etwa 800 Metern voneinander.<br />

Die Multibrid M5000 werden mit einem „Tripod“ (Dreifuß) als Gründungstruktur auf<br />

dem Meeresgrund verankert. Die Wassertiefe beträgt an dieser Position rund 30 Meter.<br />

Um die dreieckige Standfläche eines Tripod von 255 m2 zu umspannen, benötigt<br />

man 56 Männer. Die Stahlmasse einer Anlage entspricht mit rund 1.000 Tonnen dem<br />

Gewicht von 200 ausgewachsenen Elefanten oder 22 Eisenbahnwaggons. Der Rotor<br />

fängt den Wind auf einer Fläche ein, die rund anderthalb mal so groß ist wie ein Fußballfeld.<br />

Bei maximaler Drehgeschwindigkeit des Rotors schneiden die Blattspitzen<br />

der Windenergieanlagen mit etwa 300 Kilometern pro Stunde durch die Luft.<br />

Die durchschnittliche Windgeschwindigkeit am Standort beträgt 10 Meter pro Sekunde<br />

(m/s), dies entspricht Windstärke 5. Die Planer rechnen mit etwa 3.800 Vollbetriebsstunden<br />

im Jahr. Gute Standorte an Land liefern etwa 5 m/s und 2.200–2.500<br />

Vollbetriebsstunden.<br />

special | wind turbines<br />

Eckdaten Alpha Ventus<br />

| Anlagenzahl: 12<br />

| Gesamtleistung: 60 MW<br />

| erwarteter Energieertrag/Jahr: ca. 220 Gigawattstunden<br />

(= Jahresverbrauch von ca. 50.000 Drei-<br />

Personen-Haushalten)<br />

Weitere Informationen: www.alpha-ventus.de

In China gehört der Windenergie die Zukunft<br />

special | wind turbines <strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Mingyang setzt auf <strong>Beckhoff</strong>-Know-how<br />

In den letzten Jahren herrschte ein wahrer Windkraft-Boom in China. Nachdem die größten internationalen <strong>Windkraftanlagen</strong>hersteller<br />

Werke in China gegründet haben, wollen nun verstärkt chinesische Maschinenbauer in der Windbranche Fuß<br />

fassen. Die aus Südchina stammende Mingyang-Gruppe startete mit einer 1,5-Megawatt-Anlage und setzt dabei auf Steuerungstechnik<br />

und Branchen-Know-how von <strong>Beckhoff</strong>.<br />

China ist mittlerweile das Land mit den meisten Windparks. Die Gründe <strong>für</strong> den<br />

Einsatz der Windenergie sind naheliegend: Mit mehr als 1,3 Mrd. Einwohnern –<br />

das ist ca. ein Viertel der Weltbevölkerung – verbraucht China etwa 10 Prozent<br />

der weltweiten Primärenergieressourcen. Kohle ist <strong>für</strong> China die wichtigste Energiequelle,<br />

mit allen Konsequenzen, die die Kohleverstromung hat. Vor allem der<br />

hohe CO2-Ausstoß veralteter Kraftwerke sorgt <strong>für</strong> eine schlechte Umweltbilanz.<br />

Das Wirtschaftswachstum sorgt zudem <strong>für</strong> eine weitere Herausforderung: China<br />

muss mehr – und schneller – saubere und moderne Kraftwerkskapazitäten aufbauen<br />

als der Energiebedarf steigt.<br />

Windenergie ist einer der Aktivposten im dynamischen Energiemarkt Chinas, entsprechend<br />

will man bis zu 40 GW Windenergie bis zum Jahre 2020 installiert haben.<br />

Ende 2007 waren es bereits rund 6 GW, davon allein ca. 3,3 GW im Jahr 2007.<br />

Mingyang: <strong>Windkraftanlagen</strong> <strong>für</strong> In- und Ausland<br />

Die in der südchinesischen Provinz Guandong heimische Mingyang Electric Group<br />

Co., die 1993 gegründet wurde, ist seit längerem auf dem Gebiet der Windenergie<br />

tätig. Im vergangenen Jahr errichtete das Unternehmen am Standort Zhanjiang,<br />

im äußersten Süden Chinas, die erste Windkraftanlage aus eigener Produktion,<br />

mit einer Nennleistung von 1,5 MW. 33 weitere Anlagen sollen folgen. Zurzeit<br />

baut Mingyang Produktionskapazitäten auf, die nicht nur den chinesischen<br />

Binnenmarkt zufrieden stellen, sondern auch den Export bedienen sollen: Im Jahr<br />

2008 will man 72 Anlagen in die USA exportieren. Insgesamt 2.000 MW will<br />

Mingyang in den kommenden Jahren ausliefern, davon allein 1.000 in die USA.<br />

Neben dem Preis sind die Leistungsfähigkeit und die Zuverlässigkeit der Anlage<br />

die schlagenden Argumente, die <strong>für</strong> den Neuling am Markt sprechen.<br />

Anlagenkonzept „made in Germany“<br />

Mingyang setzt auf ein bewährtes und erprobtes Konzept, das von der Aerodyn<br />

Energiesysteme GmbH, einem in Rendsburg, Deutschland, ansässigen Ingenieurbüro<br />

stammt, das bereits seit den frühen achtziger Jahren Windenergieanlagen<br />

entwickelt. Das Leit- und Automatisierungssystem liefert <strong>Beckhoff</strong>. „Das Grundkonzept<br />

ist erprobt und wird seit Jahren am Markt erfolgreich eingesetzt“, erklärt<br />

Robert Müller, <strong>Beckhoff</strong>-Projektleiter und Branchenmanager <strong>für</strong> <strong>Windkraftanlagen</strong>,<br />

die Grundidee der Mingyang-Anlage. Die Windkraftanlage hat eine Nennleistung<br />

von 1,5 MW, bei einer Nabenhöhe und einem Rotordurchmesser von jeweils<br />

80 Metern. Mingyang bietet die Anlage als Stark- und Schwachwindvariante<br />

sowie in einer „Cold Climate“-Version an. Die Anlage ist pitchgeregelt, drehzahlvariabel<br />

und mit einem doppelt gespeisten Asynchrongenerator ausgerüstet.<br />

Alles Features, die im Markt bekannt und erprobt sind.<br />

Dennoch war das Projekt ambitioniert: Der Auftrag <strong>für</strong> die Entwicklung des Leitsystems<br />

wurde im Spätherbst 2006 erteilt. Bereits ein Jahr später errichtete man<br />

einen Prototypen, der im Oktober 2007 in Betrieb genommen wurde.

<strong>PC</strong>-<strong>Control</strong> 02 | 2008<br />

Am Standort Zhanjiang, im äußersten Süden Chinas, errichtete Mingyang<br />

eine der ersten <strong>Windkraftanlagen</strong> mit einer Nennleistung von 1,5 MW.<br />

Steuerungskonzept <strong>für</strong> extreme Einsatzbedingungen<br />

Die spezifischen Einsatzbedingungen von Automatisierungskomponenten in der<br />

Windenergie unterscheiden sich von denen anderer industrieller Anwendungen<br />

und setzen beim Automatisierer spezielles technologisches Know-how voraus:<br />

Raue, rasch wechselnde Umweltbedingungen und Wettereinwirkungen, wie<br />

Windstärke und Windrichtung, müssen gemeistert werden, damit die Anlagen den<br />

hohen Anforderungen an die gelieferte Stromqualität gerecht werden. Insbesondere<br />

in der südchinesischen Provinz Zhanjiang ist die Windqualität zwar in der Regel<br />

hoch und von einer gleichmäßigen Anströmung bestimmt, aber der Standort<br />

ist zugleich ganzjährig taifungefährdet. Bereits während der Errichtungsphase<br />

passierten zwei Taifune den Standort und hinterließen ihre Spuren. Windgeschwindigkeiten<br />

von deutlich über 50 m/s (180 km/h), verbunden mit starken<br />

Niederschlägen, werden hier erreicht, die die Windenergieanlagen schadlos überstehen<br />

sollen.Auch klimatisch ist die Lage am Südchinesischen Meer, etwas nördlich<br />

des 20. Breitengrades, extremer als mitteleuropäische Standorte.<br />

„Die Steuerung muss auf solche Extrembedingungen angepasst werden“, erläutert<br />

Windkraftexperte Robert Müller und fährt fort: „Sie muss sehr schnell reagieren,<br />

die Notfallsysteme müssen redundant angelegt sein, der Sicherheitsstandard<br />

<strong>für</strong> Mensch und Anlage muss höchstes Niveau haben.“ Das Automatisierungssystem<br />

reagiert auf die Parameter der Umwelteinflüsse selbständig. Die Betriebszustände<br />

werden sowohl vor Ort als auch remote – per Daten-Fernkommunikation<br />

– überwacht und ermöglichen die Kontrolle der Anlage. Die erhobenen Daten werden<br />

gespeichert, um auch retrospektiv – etwa nach Unterbrechungen der Anlagenkommunikation<br />

– eine Grundlage zur Analyse von Störfällen zu haben.<br />

<strong>PC</strong>-basierte Steuerungsplattform bietet Offenheit<br />

<strong>für</strong> zukünftige Entwicklungen<br />

Basis der <strong>PC</strong>-Steuerung im Turm ist ein Embedded-<strong>PC</strong> CX1020 mit der Automatisierungssoftware<br />

TwinCAT. Das modulare CX-System ist mit einer CAN-Bus-<br />

special | wind turbines<br />

Extreme Bedingungen: Die Steuerung muss sich an die rauen, rasch<br />

wechselnden Umweltbedingungen und Wettereinwirkungen, wie<br />

Windstärke und Windrichtung, einstellen, damit die Anlagen den hohen<br />

Anforderungen an die gelieferte Stromqualität gerecht werden.<br />

Die <strong>PC</strong>-Steuerung im Turm:<br />

Embedded-<strong>PC</strong> CX1020 mit der<br />

Automatisierungssoftware TwinCAT<br />

schnittstelle <strong>für</strong> die Kommunikation mit dem autonomen Umrichter des doppelt<br />

gespeisten Asynchrongenerators sowie den Standardschnittstellen (USB, DVI und<br />

Ethernet TCP/IP) ausgerüstet. Weitere I/O-Stationen <strong>für</strong> die Anbindung der Sensoren<br />

und Aktoren sind über das Highspeed-Kommunikationssystem EtherCAT angebunden.<br />

Das autonome Pitchsystem mit PROFIBUS-Master wird über entsprechende<br />

Feldbusklemmen im EtherCAT-I/O-System eingebunden. Auch die Sicherheitssensoren<br />

und -Aktoren in Gondel und Turmfuß sind direkt in das EtherCAT-<br />

System eingebunden. Auf ein weiteres Safety-Bussystem kann also verzichtet<br />

werden.<br />

In Gondel und Turmfuß können die aktuellen und historischen Betriebsdaten auf<br />

<strong>Beckhoff</strong> <strong>Control</strong> Paneln angezeigt werden. Optional ist die Einbindung der Einzelanlage<br />

in eine Parkkommunikation oder deren Anbindung an eine Leitwarte<br />

zur Fernüberwachung möglich, die aber bislang in der Anlage in Zhanjiang nicht<br />

realisiert wurde. Diese Funktionalität kann aber bei Bedarf nachgerüstet werden.<br />

Neben den Automatisierungskomponenten lieferte <strong>Beckhoff</strong> auch die Applikationssoftware<br />

und unterstützte die Mingyang-Ingenieure bei der Inbetriebnahme.<br />

Da das Applikationsprogramm offengelegt ist, kann Mingyang die Software<br />

eigenständig anpassen und weiterentwickeln – ein großer Vorteil der offenen<br />

<strong>PC</strong>-basierter Steuerungstechnik.<br />

Mit der Nutzung von Windows als Betriebssystem und Ethernet als Kommunikationsplattform<br />

erschließen sich, was die Geschwindigkeit der Kommunikation und<br />

der Datenverarbeitung angeht, neue Potenziale. Kontroll- oder Kommunikationskomponenten,<br />

wie Notebooks, sind jederzeit anschließbar. Sämtliche Komponenten<br />

können bei zukünftigen Weiterentwicklungen gegen Baugruppen ausgetauscht<br />

werden, die den jeweils neuesten Stand der Entwicklung repräsentieren.<br />

Guandong Mingyang Wind Power Technology Co., Ltd<br />

www.mingyang.com.cn

2 | 2008 September 2008<br />

www.beckhoff.de<br />

www.pc-control.net