FREOPUR-Dickschichtsystem - Emil Frei GmbH & Co.

FREOPUR-Dickschichtsystem - Emil Frei GmbH & Co.

FREOPUR-Dickschichtsystem - Emil Frei GmbH & Co.

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

EFD-Info<br />

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

Ein 2 Komponenten<br />

PUR-Reaktivsystem für<br />

Beschichtungen<br />

18.Februar 2013// Version: 1 EFD-Info Nr. 117<br />

Seite 1 von 36<br />

Unsere Dokumente sollen nach dem aktuellen<br />

Kenntnisstand beraten. Diese Hinweise befreien<br />

Sie jedoch nicht von einer eigenen Prüfung<br />

unserer Produkte in Hinblick auf Ihre Eignung für<br />

die beabsichtigten Verfahren und Anwendungen.<br />

Der Verkauf unserer Produkte erfolgt nach<br />

Maßgabe unserer Geschäfts- und<br />

Lieferbedingungen.<br />

DIN EN ISO 9001<br />

ISO TS 16949<br />

EMAS<br />

<strong>Emil</strong> <strong>Frei</strong> <strong>GmbH</strong> & <strong>Co</strong>.KG<br />

Döggingen<br />

Am Bahnhof 6<br />

78199 Bräunlingen, Germany<br />

Phone +49(0)7707/151-0<br />

Fax +49(0)7707/151-238<br />

info@freilacke.de<br />

e www.freilacke.de

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

Deckblatt 1<br />

Inhalt 2<br />

Kurzportrait 3<br />

Sprühsysteme 4<br />

Verarbeitung / Eigenschaften 5<br />

Sprühsystem<br />

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong> 6<br />

zum Spritzen<br />

Gieß.- und Anbindezeiten 7<br />

Technische Daten 8<br />

Viskositätsabhängigkeit 9<br />

Fehleranalyse 10<br />

Anlagen:<br />

Technische Datenblätter <strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong> 11 - 13<br />

Beständigkeitstabelle 14 - 15<br />

Lagerung in verschiedenen Medien 16<br />

Gutachten ÖLI über „Korrosionsschutzbeschichtung 17 - 29<br />

für unterirdische Lagerbehälter (Tanks) f. Treibstoffe“<br />

Spritzanlagenhersteller Adressen 30<br />

Rhönradhersteller Fa. J. Engelsmann AG 31 - 32<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 2 von 32

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

Sprühsystem<br />

(technische Bereiche)<br />

Kurzportrait:<br />

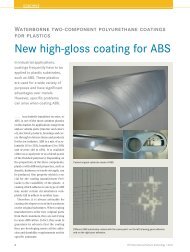

• Hartes kaltverarbeitbares Sprühsystem auf Basis<br />

Polyether/MDI als Alternative zu GF - UP-Harzen;<br />

Für die Verarbeitung des 2-Komponentensystems sind<br />

durch den hohen Füllstoffgehalt gehärtete – abrasionsgeschützte<br />

- Förderpumpen einzusetzen.<br />

Als Hersteller solcher Verarbeitungsmaschinen bieten<br />

sich momentan drei Firmen an, deren Adressen inkl.<br />

Ansprechpartner in den Anlagen ersichtlich sind.<br />

• Hohe Reaktivität - hoher Produktionszyklus;<br />

• Höher Dampfdiffusionswiderstand<br />

(geeignet als schwerer Korrosionsschutz);<br />

• Nachtempern nicht notwendig;<br />

• Haupteinsatzgebiet:<br />

- technische Bauelemente<br />

(z. B. Schachtböden, Rohre etc.);<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 3 von 32

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

Sprühsystem<br />

(technische Bereiche)<br />

Wettbewerb:<br />

• UP-Harze<br />

• Hybridsysteme (PU-UP-Harze)<br />

• PVC<br />

Systeme:<br />

1. <strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong> Polyol zum Spritzen<br />

<strong>Frei</strong> Artikel-Nr.:<br />

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

BD7320<br />

Isocyanat<br />

<strong>Frei</strong> Artikel-Nr.:<br />

<strong>FREOPUR</strong>-Härter<br />

HD0271<br />

Polyetherpolyolformulierung<br />

mit Füllstoff<br />

Prepolymer aus MDI und<br />

Polyetherpolyol<br />

Konsistenz Gebindegröße<br />

flüssig 30 kg; 60 kg;<br />

215 kg<br />

Konsistenz Gebindegröße<br />

flüssig 225 kg<br />

<strong>Co</strong>ntainer<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 4 von 32

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

Sprühsystem<br />

(technische Bereiche)<br />

Verarbeitung<br />

• Zweikomponentige Verarbeitung über Niederdruckmaschinen im<br />

Verhältnis 100 Gew.-Teile Polyol : 72 Gew.-Teile Isocyanat<br />

• Gießen und Spritzen möglich<br />

• Applikation bei Raumtemperatur<br />

• kein Abfließen durch die hohe Thixotropie der Reaktionsmischung<br />

Eigenschaften<br />

• gute Formstabilität<br />

• gutes Eigenschaftsniveau<br />

• gute Chemikalienbeständigkeit<br />

• geringe Wasseraufnahme (hydrophobe Einstellung)<br />

• geringer Naß-Abrieb<br />

• glatte Oberfläche (kein Glaszusatz!)<br />

• einfärbbar<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 5 von 32

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

zum Spritzen<br />

• Zweikomponentige Verarbeitung über Niederdruckmaschinen.<br />

Mischungsverhältnis 100 : 72 in Gew. Teilen (KZ 105)<br />

Polyol<br />

Isocyanat<br />

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

BD7320<br />

<strong>FREOPUR</strong>-Härter<br />

HD0271<br />

100 Teile<br />

72 Teile<br />

Technische Daten:<br />

Rohdichte:<br />

Biege-E-Modul:<br />

Reißfestigkeit:<br />

1,18 g/cm³<br />

ca. 1300 MPA<br />

26,4 MPa<br />

Reißdehnung: 9,5 %<br />

Härte (Shore A/D): 98 / 76<br />

Gelzeit:<br />

Polyolviskosität bei 20°C:<br />

8 sec.<br />

4.400 mPas<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 6 von 32

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

Verarbeitungsrezepturen<br />

<strong>FREOPUR</strong>-<br />

<strong>Dickschichtsystem</strong><br />

BD7320<br />

<strong>FREOPUR</strong> -<br />

Härter<br />

HD0271<br />

Gießzeit<br />

(sec)<br />

Abbindezeit<br />

(sec)<br />

100 72 20 39<br />

Verarbeitungszeit wurden im Handgießverfahren ermittelt.<br />

Durch Abmischungen mit weniger reaktiven Komponenten können längere<br />

Verarbeitungszeiten realisiert werden.<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 7 von 32

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

Produktparameter:<br />

Technische Daten<br />

Eigenschaft Einheit<br />

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

BD7320<br />

+ <strong>FREOPUR</strong>-Härter HD0271<br />

(MV = 100:72)<br />

gesprüht<br />

d = 4 - 5 mm<br />

Biege-E-<br />

Modul RT<br />

MPa 1 364<br />

Biegefestigkeit<br />

RT<br />

MPa 34,1<br />

Dichte Kg/cbm 1,120<br />

Härte<br />

Shore<br />

D 75<br />

Schlagbiegeversuch<br />

KJ/m² 11,9<br />

Thermische<br />

Ausdehnung<br />

-20 °C bis 100 °C<br />

Alpha<br />

10-6/K<br />

135<br />

Thermische<br />

Ausdehung<br />

+ 50 °C bis 100 °C<br />

Alpha<br />

10-6/K<br />

176<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 8 von 32

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

BD7320<br />

Dichte / Viskosität in Abhängigkeit von<br />

Temperaturen von + 15 °C bis + 60 °C<br />

Temperatur 15 °C 20 °C 25 °C 30 °C 40 °C 50 °C 60 °C<br />

Dichte<br />

(g/cm³)<br />

1 370 1 365 1 361 1 358 1 351 1 344 1 338<br />

Viskosität<br />

(mPa.s)<br />

10 412 5 637 3 492 2 310 948 478 256<br />

Einzelmessungen!<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 9 von 32

<strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

Fehleranalyse<br />

Fehler Ursache Abhilfe<br />

Reaktivität zu hoch 1) Verarbeitungstemperatur zu hoch 1) Temperatur des Materials überprüfen<br />

2) Falsches Isocyanat verwendet 2) Überprüfung des verwendeten Isocyanats<br />

Reaktivität zu gering<br />

Haut auf Isocyanat<br />

1) Zu kalt bei Verarbeitung<br />

2) Falsches Produkt verwendet<br />

1) Feuchtigkeit<br />

2) Gebinde unverschlossen gelagert<br />

1) Temperatur des Materials überprüfen<br />

2) Verwendetes Produkt überprüfen<br />

1) Abfiltrieren<br />

2) Gebindedichtung überprüfen<br />

Kristalle im Isocyanat 1) Aufmischen der gebildeten Haut auf<br />

dem Isocyanat<br />

1) Abfiltrieren, Grobfilter vor Pumpe installieren<br />

Schlechte Haftung<br />

z. Acryl<br />

Produkt wird nicht<br />

fest<br />

Teilweise schlecht<br />

ausreagiertes<br />

Material<br />

Schaumbildung in<br />

der kompakten<br />

Schicht<br />

Schlechte<br />

mechanische<br />

Eigenschaften<br />

1) Acrylteil nicht richtig abgewaschen<br />

2) Zu hohe Luftfeuchtigkeit<br />

1) Mischungsverhältnis ist falsch<br />

2) Füllstoff ist sedimentiert<br />

1) Schlechte Mischqualität<br />

2) Rezepturfehler<br />

1) Sprühluft zu feucht<br />

2) Zu hohe Luftfeuchtigkeit<br />

3) Reste der Abwaschlösung vom<br />

Reinigen der Acrylwanne<br />

4) Wasser im Polyol<br />

1) Rezeptur falsch<br />

2) Materialauftrag zu gering<br />

3) Mangelhafte Vermischung<br />

4) Falscher Schichtaufbau<br />

5) Füllstoff ist sedimentiert<br />

1) Reinigungsvorgang des Acrylteils überprüfen<br />

2) Luftfeuchtigkeit herabsetzen (Raumluft<br />

erwärmen oder Klimaanlage verwenden)<br />

1) Dosierverhältnis überprüfen, evtl. Auslitern<br />

2) Längeres Auftrommeln des Polyol vor der<br />

Verarbeitung<br />

1) Maschine überprüfen, Mischkopf überprüfen<br />

2) Einwaage aller Komponenten überprüfen,<br />

Verhältnis von Komponente A und B überprüfen<br />

1) Vortrocknen der Sprühluft mit Trockner<br />

(Taupunkt < -1 °C)<br />

2) Taupunkt des Substrates muß überschritten sein<br />

3) Vor dem Sprühen, Wanne gut ablüften lassen<br />

4) Wassergehalt überprüfen<br />

1) Überprüfung der Maschine, stimmt das<br />

Verhältnis von A zu B, ist der Wassergehalt der<br />

Komponenten zu hoch<br />

2) Immer die gleiche Menge Material auftragen<br />

3) Mischkopf der Maschine überprüfen<br />

4) Sandwichteil richtig aufbauen, Wandstärke<br />

überprüfen<br />

5) Längeres Auftrommeln des Polyol vor der<br />

Verarbeitung<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 10 von 32

Anlagen<br />

Technische Datenblätter <strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong><br />

Beständigkeitstabelle<br />

Lagerung in verschiedenen Medien<br />

Gutachten ÖLI über „Korrosionsschutzbeschichtung<br />

für unterirdische Lagerbehälter (Tanks) f. Treibstoffe“<br />

Spritzanlagenhersteller Adressen<br />

Rhönradhersteller Fa. J. Engelsmann AG<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 11 von 32

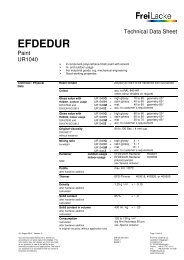

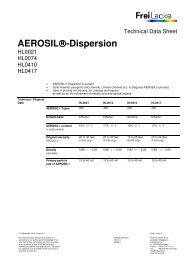

<strong>FREOPUR</strong><br />

<strong>Dickschichtsystem</strong><br />

BD7320VRU502<br />

<br />

o Korrossionsbeschichtung für unterirdische Lagerbehälter<br />

o Füllstoffhaltige Polyetherpolyolformulierung<br />

o Hohe Verarbeitungszeit<br />

o Hochreaktiv<br />

o Sprühbar<br />

Technisches Datenblatt<br />

Technische / physikalische Daten Farbton blau<br />

Lieferviskosität 2700 bis 3500 mPas / 25 °C<br />

Mischungsverhältnis / Gewichtsteile 100 : 72<br />

<strong>FREOPUR</strong>-Härter HD0271<br />

Verarbeitungszeit 3 bis 4 Min. / 20 °C<br />

Rohdichte 1,34 g / ml + / - 0,1<br />

Festkörper 100 %<br />

Auftragsmenge<br />

Abhängig von der Verarbeitungsanlage<br />

ca. 1000 g / m² bei Schichtstärke<br />

von 1 mm<br />

Lagerbeständigkeit<br />

Im Originalgebinde mindestens 6 Monate, sofern die Originalgebinde dicht<br />

verschlossen bei 5 bis 25 °C gelagert werden. Anbruchgebinde sind kurzfristig<br />

zu verarbeiten. Das Mindesthaltbarkeitsdatum der jeweiligen Charge ist auf dem<br />

Produktetikett angegeben. Eine Lagerung über den angegebenen Zeitraum<br />

hinaus bedeutet nicht notwendigerweise, dass die Ware unbrauchbar ist.<br />

Eine Überprüfung der für den jeweiligen Einsatzzweck erforderlichen Eigenschaften<br />

ist jedoch in diesem Falle aus Gründen der Qualitätssicherung unerlässlich.<br />

Der im Produkt enthaltene Füllstoff neigt zum Absetzen. Siehe auch Arbeitsanweisung<br />

Nr. AA. 9.4.4.3<br />

13. Februar 2012 / Version: 4 Seite 1 von 2<br />

Unsere Technischen Datenblätter sollen nach<br />

dem aktuellen Kenntnisstand beraten.<br />

Diese Hinweise befreien Sie jedoch nicht von<br />

einer eigenen Prüfung unserer Produkte in<br />

Hinblick auf Ihre Eignung für die beabsichtigten<br />

Verfahren und Anwendungen. Der Verkauf<br />

unserer Produkte erfolgt nach Maßgabe unserer<br />

Geschäfts- und Lieferbedingungen<br />

DIN EN ISO 9001<br />

VDA 6.1<br />

EMAS<br />

<strong>Emil</strong> <strong>Frei</strong> <strong>GmbH</strong> & <strong>Co</strong>.<br />

Döggingen<br />

Postfach 11 11<br />

D- 78195 Bräunlingen<br />

Telefon 07707 151-0<br />

Telefax 07707 151-238<br />

www.freilacke.de<br />

e-mail: vertrieb@freilacke.de<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 12 von 32

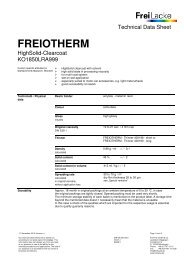

Verarbeitung und Anwendung<br />

Verarbeitung<br />

Komponenten sind homogen zu vermischen.<br />

Spritzen:<br />

2 K – Hochdruckanlage<br />

( z.B. Elastospray 600 Fa. Wagner, Markdorf)<br />

Untergründe<br />

Stahl gestrahlt nach Sa. 2 ½<br />

Vorbehandlung<br />

Der Untergrund muß frei von haftungsstörenden Stoffen sein, wie z.B. Öle, Fette<br />

und Tenside.<br />

Verarbeitungstemperatur<br />

Je nach Einstellung der Verarbeitungsmaschinen bei ca. 40° C<br />

Trocknung<br />

Erstbelastung nach ca. 15 Min.<br />

vollständige Durchhärtung nach ca. 1 Woche<br />

Hinweise zum Arbeits- und Gesundheitsschutz<br />

Die beim Umgang mit Lacken üblichen Vorsichtsmaßnahmen zur Be- und<br />

Endlüftung sowie zum persönlichen Schutz bei der Verarbeitung sind zu beachten.<br />

Nähere Hinweise zu gefährlichen Stoffen, sicherheitstechnischen Daten und<br />

Empfehlungen für den Gesundheits- / Umweltschutz können aus dem<br />

entsprechenden Sicherheitsdatenblatt entnommen werden.<br />

Spezielle Hinweise<br />

Schutz vor Feuchtigkeit<br />

Beständigkeit<br />

Bei entsprechendem Aufbau für unterirdische<br />

Lagerbehälter (Tanks) für Treibstoffe gemäß<br />

DIN 4681<br />

DIN 6607<br />

Ö-Norm EN 12285-1 zugelassen<br />

Prüfbedingungen<br />

Alle Aussagen basieren auf Normklima 20/65 DIN 50014.<br />

Diese Angaben beruhen auf unseren Produktkenntnissen und Erfahrungen.<br />

Auf die Applikation selbst haben wir keinen Einfluß. Für weitere Informationen<br />

stehen wir Ihnen zur Verfügung.<br />

Die Angaben in diesem Datenblatt sind Richtwerte und stellen keine Spezifikation<br />

dar.<br />

13. Februar 2012 / Version: 4 Seite 2 von 2<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 13 von 32

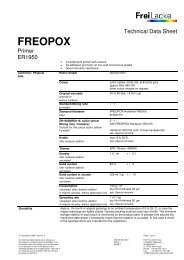

Tabelle über die Beständigkeit von <strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong> gegen<br />

verschiedene Medien bei 20°C. Die Ergebnisse wurden in Laborversuch<br />

anhand von Einzelmessungen erzielt; die Lagerzeit betrug 1 Jahr. Als Maß<br />

für die Beständigkeit wurde die Änderung der Zugfestigkeit und Shore-Härte<br />

verwendet, wobei<br />

bedeutet.<br />

+ = beständigkeit und<br />

- = nicht beständig<br />

Medium Konzentration (%) Beständigkeit<br />

Aceton -<br />

Ethanol 96 -<br />

Ethylacetat -<br />

Akkusäure +<br />

Ameisensäure 100 -<br />

Ameisensäure 10 +<br />

Ammoniak alle Konz. +<br />

Ammoniumnitratlösung alle Konz. +<br />

Ammoniumsulfatlösung alle Konz. +<br />

Anilin +<br />

Benzin +<br />

Benzol -<br />

Benzylalkohol -<br />

Bromwasserstoffsäure konz. -<br />

Butanol +<br />

Calciumhydroxid, wäßrige<br />

Aufschlämmung<br />

30 +<br />

Chlorkalklösung 10 +<br />

Chloroform -<br />

Cyclohexanol -<br />

Cyclohexanon -<br />

Dibutylphtalat +<br />

Dieselkraftstoff +<br />

Essigsäure alle Konz. -<br />

Formaldehydlösung 30 +<br />

Glycerin +<br />

Glycol +<br />

Heizöl +<br />

Isopropylalkohol -<br />

Kalilauge 50 +<br />

Kalilauge 20 +<br />

Kochsalzlösung alle Konz. +<br />

Methanol -<br />

Methylenchlorid -<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 14 von 32

Medium Konzentration (%) Beständigkeit<br />

Milchsäure alle Konz. -<br />

Natriumhypochloritlösung 12 +<br />

Natriumsulfitlösung gesättigt +<br />

Natrolauge alle Konz. +<br />

Nitrobenzol -<br />

Oxalsäurelösung 10 +<br />

Perchlorethylen -<br />

Prtroleum +<br />

Phenol -<br />

Phenollösung 10 -<br />

Phosphorsäure 85 -<br />

Phosphortrichlorid -<br />

Polyesterharze +<br />

Pyridin -<br />

Salpetersäure konz. -<br />

Salpetersäure bis 20 -<br />

Salzsäure konz. -<br />

Salzsäure bis 20 -<br />

Schmieröl +<br />

Schwefelsäure konz. -<br />

Schwefelsäure bis 30 +<br />

Schwefelkohlenstoff -<br />

Sodalösung alle Konz. +<br />

Styrol +<br />

Terpentinöl +<br />

Tetrachorethylen -<br />

Tetrachlorkohlenstoff -<br />

Tetrahyrofuran -<br />

Toluol -<br />

Triethanolamin +<br />

Trichlorethylen -<br />

Trichlorethylphosphat -<br />

Trikresylphosphat +<br />

Wasser (dest. Wasser, Meer-,<br />

Mineralwasser)<br />

+<br />

Xylol -<br />

Zitronensäurelösung 10 +<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 15 von 32

Lagerung von <strong>FREOPUR</strong>-<strong>Dickschichtsystem</strong> auf Chemikalienbeständigkeit<br />

– in verschiedenen Medien und bei unterschiedlichen Temperaturen<br />

Prüfkörperbezeichnung: BTR0658/1 – BTR0658/9<br />

Prüfkörpergröße: ca. 40 x 40 x 2 mm<br />

Mischung Zusammensetzung<br />

Lagerbedingungen<br />

Gewicht Länge Breite Dicke Volumen<br />

Änderung immer prozentual zum Ausgangswert!<br />

1 44 % Isooctan 7 Tage / RT Änd.% 17,83 6,64 5,60 11,56 25,66<br />

39 % Toluol 28 Tage / RT 25,65 9,20 8,14 10,64 30,64<br />

17 % Methylanphthalin 90 Tage / RT 30,31 9,58 8,60 11,25 32,39<br />

7 Tage / °C Änd.% 26,06 9,69 8,83 13,38 35,33<br />

28 Tage / °C 31,26 9,97 9,15 12,20 34,67<br />

90 Tage / °C 37,75 10,28 9,47 10,96 33,95<br />

2 33,5 % Dieselkraftstoff 7 Tage / RT Änd. % 0,20 -0,02 -0,38 1,13 0,73<br />

33,5 % Paraffinöl 28 Tage / RT 0,10 -0,07 -0,28 0,99 0,63<br />

33,5 % Schmieröl 90 Tage / RT 0,17 -0,05 -0,29 13,53 13,15<br />

7 Tage / °C Änd. % 0,29 0,04 -0,40 2,40 2,04<br />

28 Tage / °C 0,61 0,15 0,33 2,53 2,34<br />

90 Tage / °C 1,36 0,46 -0,07 1,58 1,97<br />

3 30 % Methanol 7 Tage / RT Änd. % 9,91 2,36 1,56 7,15 11,43<br />

30 % Isopropanol 28 Tage / RT 20,25 7,32 6,40 6,09 21,22<br />

40 % Diethylenglykol 90 Tage / RT 30,94 8,56 7,62 9,11 27,48<br />

7 Tage / °C Änd. % 25,64 8,99 7,75 8,90 27,89<br />

28 Tage / °C 36,17 9,48 8,56 9,00 29,55<br />

90 Tage / °C 51,55 12,35 11,40 25,56 57,13<br />

4 50 Vol.% Essigsäure 7 Tage / RT Änd. % 34,74 7,57 8,54 12,95 29,38<br />

als wäßr. Lsg. 28 Tage / RT 64,90 13,38 12,56 17,74 50,26<br />

50 Vol.% Propionsäure 90 Tage / RT 67,14 14,71 13,75 17,17 52,88<br />

als 50%ige wäßr. Lsg.<br />

7 Tage / °C Änd.% 60,99 12,51 11,80 15,20 44,90<br />

28 Tage / °C 65,35 14,48 13,37 16,92 51,74<br />

90 Tage / °C 74,05 15,70 14,87 17,09 55,34<br />

5 50 Vol.% H 2SO 4 7 Tage / RT Änd. % 1,84 0,33 -0,29 0,76 0,80<br />

als 20%ige wäßr. Lsg. 28 Tage / RT 3,05 0,52 -0,25 1,00 1,28<br />

50 Vol.% HNO 3 90 Tage / RT 5,25 0,70 -0,21 3,14 3,64<br />

als 5%ige wäßr. Lsg.<br />

7 Tage / °C Änd.% 4,70 0,66 -0,13 2,79 3,33<br />

28 Tage / °C 8,05 1,42 0,45 13,96 16,11<br />

90 Tage / °C 20,42 4,57 3,31 79,12 26,63<br />

6 NaOH techn. 45% 7 Tage / RT Änd. % -0,23 -0,06 -0,77 2,49 1,62<br />

28 Tage / RT -0,30 -0,07 -0,11 0,19 0,01<br />

90 Tage / RT 0,19 -0,11 -0,37 -0,11 -0,59<br />

7 Tage / °C Änd.% 0,52 -0,06 -0,45 1,45 0,94<br />

28 Tage / °C 0,18 -0,41 -1,03 -5,10 -6,46<br />

90 Tage / °C 0,97 -0,12 -0,57 0,53 -0,16<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 16 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 17 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 18 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 19 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 20 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 21 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 22 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 23 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 24 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 25 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 26 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 27 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 28 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 29 von 32

Adressen von Spritzanlagen-Herstellern<br />

1. J. Wagner <strong>GmbH</strong><br />

Oberflächentechnik<br />

Otto-Lilienthal-Str. 18<br />

88677 Markdorf<br />

Telefon: 07544-505-634<br />

Telefax: 07544-71523<br />

Ansprechpartner: Herr Dipl. Ing. Rolf Servos<br />

2. Hilger u. Kern <strong>GmbH</strong><br />

Industrietechnik<br />

Fachbereich Dosiertechnik<br />

Käfertaler Straße 253<br />

68167 Mannheim<br />

Telefon: 0621-3705-0<br />

Telefax: 0621-334386<br />

Ansprechpartner: Herr Baradoy<br />

3. Unipre <strong>GmbH</strong><br />

Werler Landstr. 335<br />

59494 Soest<br />

Telefon: 02928-9701-0<br />

Telefax: 02928-9701-77<br />

Ansprechpartner: Herr Hunold<br />

4. Spritztechnik-EMC GesmbH<br />

A-4614 Marchtrenk<br />

Telefon: 0043-7243-534515<br />

Telefax: 0043-7243-53952<br />

Ansprechpartner: Herr Petter<br />

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 30 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 31 von 32

18.Februar 2013/ Version: 1 EFD-Info Nr. 117<br />

Seite 32 von 32