Präzise bestücken Prozess- und Maschinenfähigkeit ... - QZ-online.de

Präzise bestücken Prozess- und Maschinenfähigkeit ... - QZ-online.de

Präzise bestücken Prozess- und Maschinenfähigkeit ... - QZ-online.de

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Präzise</strong> <strong>bestücken</strong><br />

<strong>Prozess</strong>- <strong>und</strong> <strong>Maschinenfähigkeit</strong> in <strong>de</strong>r Elektronikfertigung<br />

Der Nachweis von <strong>Prozess</strong>- <strong>und</strong> <strong>Maschinenfähigkeit</strong>skoeffizienten ist heute für je<strong>de</strong> Fertigung<br />

fast zum Muss gewor<strong>de</strong>n. Die Vorschriften für <strong>de</strong>ren Bestimmung sind insbeson<strong>de</strong>re von <strong>de</strong>r<br />

Automobilindustrie geprägt wor<strong>de</strong>n. Da heute in einem Automobil die Elektronik mit ca.<br />

30 % Wertanteil vertreten ist, dürfte klar sein, dass solche For<strong>de</strong>rungen nach Qualitätsfähigkeit<br />

keinen Bogen um die Fertigung <strong>de</strong>r Elektronikbaugruppen machen.<br />

Es entsteht die Frage, ob die zum großen Teil von <strong>de</strong>r mechanischen Fertigung geprägten<br />

Vorschriften einfach übernommen wer<strong>de</strong>n können, o<strong>de</strong>r ob zumin<strong>de</strong>st Adaptionen (wenn<br />

nicht gar neue Vorschriften) vorgenommen wer<strong>de</strong>n müssen. Eng verb<strong>und</strong>en mit <strong>de</strong>r Erarbeitung<br />

von neuen bzw. adaptierten Vorschriften ist die For<strong>de</strong>rung, aus <strong>de</strong>n Messergebnissen<br />

nicht nur eine einfache Schlussfolgerung über einen guten bzw. schlechten <strong>Prozess</strong> zu treffen,<br />

son<strong>de</strong>rn konkrete Verbesserungen abzuleiten.<br />

Typische Fehler in <strong>de</strong>r Elektronikfertigung<br />

Ziel einer Elektronikfertigung ist es, <strong>de</strong>m K<strong>und</strong>en fehlerfreie <strong>und</strong> vor allem zuverlässige Produkte<br />

auszuliefern. Diese Produkte sind in <strong>de</strong>r Regel mit <strong>de</strong>n verschie<strong>de</strong>nsten Bauelementen<br />

bestückte <strong>und</strong> verlötete Leiterplatten die im Folgen<strong>de</strong>n kurz Baugruppe genannt wer<strong>de</strong>n. Die<br />

Erfüllung bei<strong>de</strong>r For<strong>de</strong>rungen ist natürlich selbstverständlich. Während man aber die or<strong>de</strong>ntliche<br />

elektrische Funktion einer Baugruppe relativ einfach nachprüfen kann, ist die Kontrolle<br />

<strong>de</strong>r Zuverlässigkeit auf indirekte Nachweise angewiesen. So funktionieren alle in <strong>de</strong>r<br />

Abbildung 1 gezeigten Lötstellen aus elektrischer Sicht. An <strong>de</strong>r linken Lötstelle ist das Lötzinn<br />

nur sehr schwach angeflossen. Eine kurze Lebensdauer ist damit vorprogrammiert, die<br />

Lötstelle wird sehr schnell brechen <strong>und</strong> die Baugruppe beim K<strong>und</strong>en ausfallen. Auch die<br />

rechts erkennbare Lotperle führt nur selten direkt zu einem funktionalen Fehler.<br />

Diese <strong>und</strong> viele an<strong>de</strong>re ähnliche Fehler müssen erkannt <strong>und</strong> beseitigt wer<strong>de</strong>n. Diese Fehlersuche<br />

erfolgt in <strong>de</strong>r Regel mit Hilfe einer optischen Betrachtung <strong>und</strong> <strong>de</strong>m Vergleich <strong>de</strong>r Bil<strong>de</strong>r<br />

mit einem Fehlerkatalog. Prüfergebnis ist Lötstelle „gut“ bzw. Lötstelle „schlecht“, also eine<br />

qualitative bzw. attributive Beurteilung. Solche Qualitätsmerkmale dominieren in einer Elektronikfertigung.<br />

Abbildung 1 Lötfehler<br />

Erkannte Fehler wer<strong>de</strong>n repariert. Dies ist meistens teure Handarbeit. Für eine optimale Auslieferqualität<br />

sollten jedoch Fehler gar nicht erst auftreten <strong>und</strong> dies nicht nur aus Kostengrün<strong>de</strong>n.<br />

Es muss in <strong>de</strong>n an Montage <strong>de</strong>r Baugruppen beteiligten <strong>Prozess</strong>en alles getan wer<strong>de</strong>n,

damit Fehler gar nicht erst entstehen. Wie komplex dies ist, soll <strong>de</strong>r in Abbildung 2 gezeigte<br />

Grabsteineffekt <strong>de</strong>monstrieren. Wirken die Kräfte <strong>de</strong>r Oberflächenspannung <strong>de</strong>s flüssigen<br />

Lots während <strong>de</strong>s Lötprozesses hauptsächlich nur auf einer Seite <strong>de</strong>r qua<strong>de</strong>rförmigen Bauelemente<br />

bzw. kurz Chip genannt, können diese aufstehen, so dass ein Bild ähnlich eines<br />

Grabsteins entsteht. Als direkte Verursacher kommen dabei hauptsächlich in Frage:<br />

• ein fehlerhaftes Layout <strong>de</strong>r Leiterplatte,<br />

• ein fehlerhaftes Drucken <strong>de</strong>r Lotpaste,<br />

• ein versetztes Bestücken <strong>de</strong>s Bauelementes,<br />

• Löten mit einem von <strong>de</strong>r Vorgabe abweichen<strong>de</strong>n Temperatur-Zeitprofil.<br />

Für einen konkret aufgetretenen Fehler ist es meist unmöglich, <strong>de</strong>n wirklichen Verursacher zu<br />

fin<strong>de</strong>n.<br />

Abbildung 2 Beispiel eines Grabsteineffekts<br />

Abbildung 3 Beispiel eines fehlbestückten QFP-Bauelements

Für eine optimale Qualitätssicherung steht u.a. als Werkzeug die <strong>Prozess</strong>fähigkeitsanalyse zur<br />

Verfügung, um die fehlerverursachen<strong>de</strong>n <strong>Prozess</strong>e zu optimieren. Es ist dabei sehr wichtig,<br />

dass messbare <strong>Prozess</strong>merkmale gef<strong>und</strong>en wer<strong>de</strong>n, die eine hohe Korrelation zu möglichen<br />

Fehlern aufweisen. An Hand <strong>de</strong>s Einzelprozesses automatische Bestückung <strong>und</strong> <strong>de</strong>ssen Genauigkeit<br />

soll diese Problematik näher betrachtet wer<strong>de</strong>n. Abbildung 3 ver<strong>de</strong>utlicht dies auf<br />

extreme Art. Eine solche fehlerhafte Bestückung, muss unmöglich <strong>und</strong> nicht nur unwahrscheinlich<br />

gemacht wer<strong>de</strong>n.<br />

<strong>Prozess</strong>fähigkeitsbeurteilung mit attributiven Merkmalen<br />

Die Bewertung <strong>de</strong>s Gesamtprozesses muss sich an <strong>de</strong>n Interessen <strong>de</strong>s K<strong>und</strong>en orientieren.<br />

Dies be<strong>de</strong>utet in erster Linie natürlich, dass die Bewertung an Hand von aufgetretenen Fehlern<br />

erfolgen sollte. Für die dominieren<strong>de</strong>n attributiven Qualitätsmerkmale sind die bekannten<br />

Berechnungsmetho<strong>de</strong>n für die Fähigkeitskoeffizienten nicht nutzbar. Eine in <strong>de</strong>r Literatur<br />

genannte Metho<strong>de</strong> ([1]) ist die Überschreitungsanteilmetho<strong>de</strong>. Dabei muss die mittlere Fehlerquote<br />

p für das zu untersuchen<strong>de</strong> Merkmal ermittelt wer<strong>de</strong>n. Dann gilt:<br />

C<br />

pk<br />

u v<br />

− p<br />

u v<br />

1−<br />

p<br />

= (1)<br />

3<br />

1<br />

Quantil <strong>de</strong>r Normalverteilung<br />

mittlere Fehlerquote in DPM <strong>Prozess</strong>fähigkeiten C pk =<br />

1350 1<br />

31,67 1,33<br />

3,4 1,5<br />

0,287 1,67<br />

0,00095 2,00<br />

Tabelle 1: Fehlerquoten <strong>und</strong> daraus resultieren<strong>de</strong> <strong>Prozess</strong>fähigkeiten bei attributiven Merkmalen<br />

Tabelle 1 zeigt praktische Konsequenzen aus dieser Berechnungsvorschrift. Dies be<strong>de</strong>utet,<br />

dass bei einer For<strong>de</strong>rung von C pk >1,33 die praktisch ermittelte Fehlerquote kleiner als 31<br />

DPM sein müsste. Die (statistisch) gesicherte Ermittlung von Fehlerquoten in diesem Zahlenbereich<br />

erfor<strong>de</strong>rt jedoch Probenumfänge von min<strong>de</strong>stens 500000. For<strong>de</strong>rt man die klassischen<br />

six-sigma von Motorola, so sind min<strong>de</strong>stens 5 Millionen zu prüfen<strong>de</strong> Objekte einzuplanen.<br />

Zum Vergleich: für messbare Merkmale reicht ein Stichprobenumfang von ca. 50 bis 100 in<br />

<strong>de</strong>r Regel aus.<br />

Bei Lötstelleninspektionen ist es durchaus möglich, solche Probenumfänge zu realisieren.<br />

Folgen<strong>de</strong> Argumente sollte man bei einer praktischen Umsetzung in <strong>de</strong>r Baugruppenfertigung<br />

sehr sorgfältig be<strong>de</strong>nken:<br />

• Fähigkeitskoeffizienten wer<strong>de</strong>n sehr oft zu Vergleichen herangezogen. Solche Vergleiche<br />

sind nur objektiv, wenn die Vergleichsbasis die gleiche ist. Bei messbaren Merkmalen ist<br />

dies die Toleranzfeld- bzw. Spezifikationsbreite. Bei attributiven Merkmalen ist es eine<br />

exakte Fehler<strong>de</strong>finition. Hier gibt es aber zwischen verschie<strong>de</strong>nen Unternehmen zumin<strong>de</strong>st<br />

marginale Unterschie<strong>de</strong> <strong>und</strong> ein Abgleich dieser Definitionen für Vergleiche ist so<br />

gut wie unmöglich, <strong>de</strong>nn neben einer Anpassung <strong>de</strong>r Definition müssten auch die erfassten<br />

Fehler umbewertet wer<strong>de</strong>n. Ein weiteres Problem ist <strong>de</strong>r auftreten<strong>de</strong> Fehlerschlupf,<br />

sowie die Existenz von Pseudofehlern.<br />

• Die Berechnung von Fähigkeitskoeffizienten ist im Kern eine mathematisch-statistische<br />

Analyse. Solche Analysen setzen homogene Gr<strong>und</strong>gesamtheiten voraus. Im Falle <strong>de</strong>r Löt-

stellen wäre dies ein gleicher o<strong>de</strong>r zumin<strong>de</strong>st ähnlicher Gr<strong>und</strong>aufbau <strong>de</strong>r Lötstellen. Lötstellen<br />

von SMD-Wi<strong>de</strong>rstän<strong>de</strong>n, QFP’s ...(Beispiele siehe Abbildung 4) sind jedoch alles<br />

an<strong>de</strong>re als ähnlich. Es müsste eine Trennung vorgenommen wer<strong>de</strong>n, was dann die Anzahl<br />

<strong>de</strong>r zur Verfügung stehen<strong>de</strong>n Daten pro Analyse wie<strong>de</strong>r stark reduziert.<br />

• Wer<strong>de</strong>n Fähigkeitskoeffizienten auf <strong>de</strong>r Basis von Produktdaten ermittelt, so ist eine Vergleichbarkeit<br />

nur gegeben, wenn gleiche o<strong>de</strong>r zumin<strong>de</strong>st ähnliche Produkte verwen<strong>de</strong>t<br />

wer<strong>de</strong>n. Auch hier ist sonst eine Trennung <strong>de</strong>r Daten notwendig.<br />

• Um die gefor<strong>de</strong>rten Prüfumfänge zu realisieren, ist es teilweise notwendig, Daten aus einem<br />

langen Zeitraum zusammenzufassen. Damit können u.a. Qualitätsschwankungen<br />

verwischt wer<strong>de</strong>n.<br />

• Da es relativ fest geprägte Vorstellungen für Min<strong>de</strong>stwerte <strong>de</strong>r Fähigkeitskoeffizienten<br />

gibt, besteht die große Gefahr, dass viele Fertigungen zu unrecht als qualitätsunfähig<br />

abgestempelt wer<strong>de</strong>n, da Qualitätsniveaus bei Fine-Pitch-SMD’s von 3,4 DPM für eine<br />

<strong>de</strong>r Motorola konformen six-sigma For<strong>de</strong>rung kaum erreichbar sind. Eine Kompromissmöglichkeit<br />

besteht darin, die Fehler für Fähigkeitsanalysen erst nach <strong>de</strong>n in <strong>de</strong>r SMD-<br />

Fertigung kaum vermeidbaren Reparaturprozessen zu erfassen.<br />

Toleranzen <strong>und</strong> Spezifikationen<br />

Für die Berechnung von Fähigkeitswerten mit messbaren Qualitätsmerkmalen benötigt man<br />

Grenzwerte. Diese Grenzwerte können die Toleranzgrenzen <strong>de</strong>s zu analysieren<strong>de</strong>n Qualitätsmerkmals<br />

sein. Teilweise wer<strong>de</strong>n diese Toleranzen auch als Spezifikationen bezeichnet. Bei<br />

<strong>de</strong>r Bewertung von Elektronikfertigungen müssen diese Begriffe sehr sorgfältig <strong>de</strong>finiert wer<strong>de</strong>n,<br />

<strong>de</strong>nn fehlerhafte Grenzwerte bzw. Fehlinterpretationen führen unter Umstän<strong>de</strong>n zu falschen<br />

Aktionen.<br />

Der K<strong>und</strong>e for<strong>de</strong>rt von seinem Bestückautomaten, dass er damit ein möglichst großes Spektrum<br />

von verschie<strong>de</strong>nen Bauelementen mit möglichst hoher Taktrate genau genug auf die<br />

Leiterplatte <strong>bestücken</strong> kann. Die Erfüllung <strong>de</strong>r K<strong>und</strong>enfor<strong>de</strong>rung sollte nun vom Hersteller<br />

<strong>de</strong>s Bestückautomatens bei Lieferung nachgewiesen wer<strong>de</strong>n.<br />

Abbildung 4 Beispielbauelemente<br />

Abbildung 4 zeigt einen kleinen Ausschnitt aus diesem Spektrum. Im hinteren Teil <strong>de</strong>r Abbildung<br />

sind zwei QFP-Schaltkreise (Quad-Flat-Pack) zu sehen. Ein Maßstab für die notwendige<br />

Genauigkeit beim Bestücken ist <strong>de</strong>r Abstand <strong>de</strong>r Abschlüsse (Pins), <strong>de</strong>r sogenannte Pitch.<br />

Beim linken Schaltkreis beträgt dieser Pitch 1000 µm, rechts ist er 400 µm. Der aktuelle mi-

nimale Pitch ist 300 µm. Die im Vor<strong>de</strong>rgr<strong>und</strong> sichtbaren Bauelemente sind sogenannte Chips,<br />

die in <strong>de</strong>r Regel Wi<strong>de</strong>rstän<strong>de</strong> o<strong>de</strong>r Kon<strong>de</strong>nsatoren enthalten. Links sind Chips mit einer Größe<br />

von 3,2*1,6 mm 2 zu sehen, rechts betragen diese Maße 1,0*0,5 mm 2 . Das aktuelle praktische<br />

Minimum beträgt 0,6*0,3 mm 2 . Je<strong>de</strong>s dieser Bauelemente hat nun offensichtlich an<strong>de</strong>re Genauigkeitsanfor<strong>de</strong>rungen<br />

für das Bestücken. Die Erfüllung <strong>de</strong>r K<strong>und</strong>enfor<strong>de</strong>rung sollte nun<br />

vom Hersteller <strong>de</strong>s Bestückautomaten bei Lieferung nachgewiesen wer<strong>de</strong>n.<br />

Pinbreite b pin<br />

Padbreite b pad<br />

Si<strong>de</strong>-overhang SO x<br />

Pad<br />

Pin<br />

Toe-overhang<br />

Bauelementekörper<br />

Abbildung 5 Qualitätsanfor<strong>de</strong>rungen an das Bestücken eines QFP-Bauelementes<br />

Für das QFP-Bauelement illustriert Abbildung 5 diese For<strong>de</strong>rungen. Hauptzielgröße ist <strong>de</strong>r<br />

Si<strong>de</strong>-overhang, das Hinüberschauen <strong>de</strong>r Pins über das Pad. Als Toleranzgrenze (SO max ) ist ein<br />

Wert von 25% <strong>de</strong>r Pinbreite (b pin ) vorgegeben. Um diese an das konkrete Bauelement geb<strong>und</strong>ene<br />

For<strong>de</strong>rung zu erfüllen, muss <strong>de</strong>r Bestückautomat <strong>de</strong>n Bauelementekörper an eine vorgegebene<br />

Koordinate auf die Leiterplatte <strong>bestücken</strong>. Gelingt dies, liegen alle Pins zentrisch auf<br />

<strong>de</strong>n Pads. Je<strong>de</strong> Abweichung von <strong>de</strong>r I<strong>de</strong>alposition wird als Versatz bezeichnet. Dabei können<br />

Versätze in x-Richtung (∆x), in y-Richtung (∆y) <strong>und</strong> eine Verdrehung (∆Θ) auftreten.<br />

Für ein gegebenes Bauelement besteht für kleine Winkel ein näherungsweiser Zusammenhang<br />

zwischen <strong>de</strong>n Genauigkeiten <strong>de</strong>s Bestückautomatens <strong>und</strong> <strong>de</strong>m Si<strong>de</strong>-overhang in x-Richtung<br />

(y-Richtung analog).<br />

SO<br />

l be<br />

x<br />

≈<br />

1<br />

∆x<br />

+ l<br />

2<br />

be<br />

1<br />

∆Θ −<br />

2<br />

( b − b )<br />

pad<br />

Größe <strong>de</strong>s Bauelements<br />

Pin<br />

Es ist ersichtlich, dass nicht nur die Genauigkeiten <strong>de</strong>s Bestückautomatens eine Rolle spielt.<br />

Dabei ist beson<strong>de</strong>rs die Padbreite auf <strong>de</strong>r Leiterplatte, die immer größer als die zugehörige<br />

Pinbreite ist <strong>und</strong> durch <strong>de</strong>n K<strong>und</strong>en selbst festgelegt wird, zu beachten. Berücksichtigt man<br />

weiterhin, dass es sehr viele geometrisch verschie<strong>de</strong>ne Bauelementetypen gibt, so ist es nicht<br />

sinnvoll, vom Hersteller <strong>de</strong>r Bestückautomaten zu for<strong>de</strong>rn, dass er für einen Großteil dieser<br />

Vielfalt die Qualitätsfähigkeit <strong>de</strong>tailliert nachweist.<br />

In <strong>de</strong>r Praxis hat sich <strong>de</strong>shalb ein an<strong>de</strong>rer Weg bewährt. Für je<strong>de</strong>n Bestückautomaten wird<br />

weltweit die Genauigkeit für (x- <strong>und</strong> die y-Richtung, sowie für die Rotation) in folgen<strong>de</strong>r<br />

Form beispielhaft angegeben:

30 µm/3 sigma<br />

Interpretiert be<strong>de</strong>utet dies folgen<strong>de</strong>s:<br />

Bei einem Toleranzfeld von ±30 µm <strong>und</strong> einem Nominalwert <strong>de</strong>s Versatzes von Null ist die<br />

Differenz <strong>de</strong>s festgestellten mittleren Versatzes bis zur nächstliegen<strong>de</strong>n Toleranzgrenze kleiner<br />

als das dreifache <strong>de</strong>r ermittelten Standardabweichung <strong>de</strong>s Versatzes. Eine starke Ähnlichkeit<br />

zur Berechnung <strong>de</strong>s C pk -Wertes ist festzustellen. Diese Art <strong>de</strong>r Angabe von Qualitätsfähigkeiten<br />

wird bei Bestückautomaten <strong>und</strong> auch für an<strong>de</strong>re Ausrüstungen <strong>de</strong>r Elektronikfertigung<br />

wie z.B. für Lotpastendrucker als Spezifikation bezeichnet. Eine direkte Beziehung zu<br />

einem konkreten Produkt gibt es nicht mehr. Dieses Toleranzfeld ist somit an ein virtuelles<br />

Produkt geb<strong>und</strong>en. Durch diese Loslösung vom konkreten Produkt ist es aber wichtig, dass<br />

hier die Begriffe Toleranzen <strong>und</strong> Spezifikation klar auseinan<strong>de</strong>rgehalten wer<strong>de</strong>n.<br />

Daraus leitet sich nun die konkrete For<strong>de</strong>rung ab, dass <strong>de</strong>r Hersteller <strong>de</strong>s Bestückautomaten<br />

die Einhaltung <strong>de</strong>r Spezifikation beim K<strong>und</strong>en nach. Diese Einhaltung gilt für das obige Beispiel<br />

als erfüllt, wenn unter Nutzung <strong>de</strong>s Toleranzfel<strong>de</strong>s von ±30 µm ein C pk -Wert >1 erreicht<br />

wird.<br />

Auf folgen<strong>de</strong> Beson<strong>de</strong>rheit sollte man achten. Für <strong>de</strong>n Multiplikator für sigma gibt es keine<br />

Vorgabe. So ist es möglich, statt <strong>de</strong>r obigen Definition auch 40 µm/4 sigma (Erfüllung bei<br />

C pk >1,33) o<strong>de</strong>r 60 µm/6 sigma (C pk >2,0) anzugeben. Zur Erfüllung aller dieser Spezifikation<br />

darf <strong>de</strong>r Bestückautomat bei einem zentrierten <strong>Prozess</strong> mit einem mittleren Versatz von Null<br />

maximal eine Standardabweichung von 10 µm haben. Somit sind diese drei genannten Spezifikationen<br />

fast i<strong>de</strong>ntisch. Marginale Unterschie<strong>de</strong> treten erst auf, wenn mögliche systematische<br />

Versätze mit betrachtet wer<strong>de</strong>n. Es ist <strong>de</strong>utlich sichtbar, dass leichte Unterschie<strong>de</strong> zur<br />

gewöhnlichen Interpretation <strong>de</strong>r C pk -Werte vorhan<strong>de</strong>n sind. Lei<strong>de</strong>r wer<strong>de</strong>n diese möglichen<br />

kleinen Variationen auch dazu benutzt, um <strong>de</strong>n K<strong>und</strong>en einen six-sigma <strong>Prozess</strong> zu suggerieren,<br />

obwohl die an<strong>de</strong>ren Spezifikationen die gleiche <strong>Prozess</strong>leistung bringen wür<strong>de</strong>n.<br />

Messung <strong>de</strong>r Genauigkeit<br />

Ein wichtiger Punkt für die Durchführung von <strong>Prozess</strong>fähigkeitsanalysen ist die Frage, wie<br />

wird gemessen? I<strong>de</strong>alerweise sollte man die entschei<strong>de</strong>n<strong>de</strong>n Produktmerkmale messen. Dies<br />

wäre z.B. <strong>de</strong>r Versatz <strong>de</strong>s bestückten Schaltkreises in Abbildung 3. Eine solche Messung ist<br />

zwar möglich, aber es sollten folgen<strong>de</strong> Punkte bedacht wer<strong>de</strong>n:<br />

Diese Messung ist nur über ein optisches Antasten <strong>de</strong>r Pinkanten <strong>und</strong> <strong>de</strong>r Padkanten möglich.<br />

Als Problem wird sofort ersichtlich, dass die Padkanten auf <strong>de</strong>r Leiterplatte kaum sichtbar<br />

sind. Somit sind Messgenauigkeiten von max. 10 µm erreichbar. Diese Messmittelfähigkeit ist<br />

nicht ausreichend.<br />

Stellt man bei einer solchen Messung fest, dass die Genauigkeiten ungenügend sind, so kann<br />

dies drei Ursachen haben, ein schlechter Bestückautomat, ungenaue Leiterplatten <strong>und</strong>/o<strong>de</strong>r<br />

schlechte Bauelemente. Eine Entmischung <strong>de</strong>r Verursacher ist kaum möglich. Zielgerichtete<br />

Korrekturmaßnahmen können nicht eingeleitet wer<strong>de</strong>n. Auf Gr<strong>und</strong> dieser Nachteile hat sich<br />

in <strong>de</strong>r Praxis die in Abbildung 6 dargestellte Herangehensweise durchgesetzt. Die reale<br />

Leiterplatte wird durch eine hochgenaue Glasplatte ersetzt. Bestückt wer<strong>de</strong>n Nachbildungen<br />

von realen Bauelementen, die vorzugsweise aus Glas (für QFP-Bauelemente) bzw. Keramik<br />

(für Chips) gefertigt sind. Dadurch wer<strong>de</strong>n zwei Quellen von Ungenauigkeiten eliminiert.<br />

Diese bestückte Glasleiterplatte ist als virtuelles Produkt mit <strong>de</strong>r man die Einhaltung <strong>de</strong>r Spezifikation<br />

überprüfen kann, zu betrachten.

Gemessen wird optisch durch Bil<strong>de</strong>rkennung. Es sind Messgenauigkeiten von 1..2 µm <strong>und</strong><br />

Messzeiten von etwa 1s pro Bauelement erreichbar.<br />

Zahlreiche Untersuchungen haben gezeigt, dass diese Versätze normalverteilt sind. Somit ist<br />

es möglich mit <strong>de</strong>n gemessenen Versätzen in <strong>de</strong>r gewohnten Art <strong>und</strong> Weise Fähigkeitskoeffizienten<br />

zu berechnen [1]. Als Grenzwerte wer<strong>de</strong>n dafür die Spezifikation <strong>de</strong>r untersuchten<br />

Maschine. Für eine solche Messung benötigt man ca. 30 min. Somit hat man ein<strong>de</strong>utig Kurzzeitfähigkeiten<br />

ermittelt, die als C m bzw. C mk ausgewiesen wer<strong>de</strong>n. Da kein konkretes Produkt<br />

analysiert wur<strong>de</strong> <strong>und</strong> als Grenzwerte die Spezifikation benutzt wur<strong>de</strong>, han<strong>de</strong>lt es sich um eine<br />

produktneutrale Kurzzeitfähigkeit.<br />

Ziel einer je<strong>de</strong>n Fähigkeitsanalyse ist es immer, die <strong>Prozess</strong>fähigkeit bzw. die Langzeitfähigkeit<br />

zu bestimmen. Dabei sollen alle im Normalbetrieb <strong>de</strong>nkbaren <strong>und</strong> möglichen Einflüsse in<br />

das Ergebnis mit eingehen. Die Ermittlung erfolgt über ein längere Beobachtung <strong>de</strong>s <strong>Prozess</strong>es.<br />

Nun kann die Messung mit Hilfe <strong>de</strong>r Glasplatte zyklisch durchgeführt wer<strong>de</strong>n. Da jedoch<br />

dafür i<strong>de</strong>ale Komponenten benutzt wer<strong>de</strong>n <strong>und</strong> nur ein virtuelles Produkt analysiert wird, ist<br />

das Ergebnis dieser Langzeituntersuchung keine <strong>Prozess</strong>fähigkeit im Sinne <strong>de</strong>r Ursprungs<strong>de</strong>finitionen,<br />

son<strong>de</strong>rn diese Ergebnisse wer<strong>de</strong>n als eine modifizierte <strong>Maschinenfähigkeit</strong> ausgewiesen.<br />

Abbildung 6 Darstellung <strong>de</strong>s Messprinzips<br />

Praktisches Beispiel<br />

Das folgen<strong>de</strong> Beispiel soll zeigen, wie das vorgestellte Messprinzip in <strong>de</strong>r Praxis angewandt<br />

wer<strong>de</strong>n kann.<br />

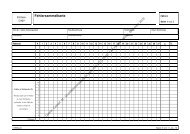

Bestückautomaten für Chips haben mehrere Bestückköpfe, damit hohe Bestückleistungen (bis<br />

zu 60000 Chips pro St<strong>und</strong>e) erreicht wer<strong>de</strong>n können. Abbildung 7 zeigt prinzipiell <strong>de</strong>n zur<br />

Überprüfung solcher Bestücker verwen<strong>de</strong>ten Bestückplan. Die 192 Bauelemente wer<strong>de</strong>n matrixförmig<br />

angeordnet. Im konkreten Fall wer<strong>de</strong>n zwei Bestückköpfe evaluiert. Je<strong>de</strong>r Kopf<br />

bestückt im Wechsel jeweils eine Zeile. Gleichzeitig wird in <strong>de</strong>n Spalten <strong>de</strong>r Bestückwinkel<br />

variiert. Der untersuchte Automat hat eine Herstellerspezifikation von 100µm/4sigma <strong>und</strong> lief<br />

nach Aussagen <strong>de</strong>r Betreiber seit 2 Jahren ohne größere Probleme, so dass zunächst keine<br />

Notwendigkeit für eine Fähigkeitsuntersuchung gesehen wur<strong>de</strong>. Die nachfolgen<strong>de</strong> Analyse<br />

wur<strong>de</strong> nur durchgeführt, weil ein K<strong>und</strong>e Fähigkeitswerte verlangte.

0° 90° 180° 270° 0° 90° 180° 270° 0° 90° 180° 270°<br />

Kopf 2<br />

Kopf 1<br />

Kopf 2<br />

Kopf 1<br />

Abbildung 7 Verwen<strong>de</strong>ter Bestückplan<br />

Abbildung 8 Genauigkeitsatlas für die y-Richtung<br />

Nach <strong>de</strong>r vollzogenen Messung erhält man als erstes Ergebnis <strong>de</strong>n sogenannten Genauigkeitsatlas.<br />

Abbildung 8 zeigt diesen Atlas für die Bestückgenauigkeit in y-Richtung. Er gibt einen<br />

Überblick über die Verteilung von möglichen Versätzen über die untersuchte bestückte Flä-

che. Gemessen wur<strong>de</strong> an <strong>de</strong>n durch die weißen Rechtecke gekennzeichneten Punkten. Zwischen<br />

<strong>de</strong>n Messpunkten wur<strong>de</strong> interpoliert. Die Farben geben eine Aussage über die Größe<br />

<strong>de</strong>s Versatzes (Skalierung siehe rechter Bildteil). Ein guter Bestückautomat hat einen mehr<br />

o<strong>de</strong>r wenig „grünen“ Atlas. „Bunte“ (wie im vorliegen<strong>de</strong>n Fall) o<strong>de</strong>r stark rot- bzw. blaulastige<br />

Atlanten zeigen „unfähige“ Automaten.<br />

Im konkreten Fall weist die Verteilung <strong>de</strong>r Farben <strong>und</strong> damit auch die <strong>de</strong>r Versätze bestimmte<br />

Systeme auf. So än<strong>de</strong>rn sich die Farben systematisch mit je<strong>de</strong>r zweiten Zeile. Dies weist auf<br />

einen Unterschied zwischen bei<strong>de</strong>n Bestückköpfen hin. Gleichzeitig ist nur in je<strong>de</strong>r zweiten<br />

Zeile ein spaltenweises systematisches Variieren zu sehen. Dies <strong>de</strong>utet auf einen Einfluss<br />

durch die Variation <strong>de</strong>s Bestückwinkels für einen Kopf hin.<br />

200<br />

150<br />

Kopf1 180°<br />

100<br />

y-Versatz [µm]<br />

50<br />

0<br />

-50<br />

Kopf 1 270°<br />

Kopf 1 90°<br />

-100<br />

-150<br />

-200<br />

Kopf 2<br />

Kopf 1 0°<br />

-250<br />

-150 -100 -50 0 50 100 150<br />

x-Versatz [µm]<br />

Abbildung 9 x-y-Plot <strong>de</strong>s Ausgangszustands <strong>de</strong>r Maschine<br />

Zur Verbesserung sind Än<strong>de</strong>rungen an <strong>de</strong>r Maschine notwendig. Dazu müssen die konkreten<br />

Ursachen ermittelt wer<strong>de</strong>n. Abbildung 9 zeigt die grafische Darstellung <strong>de</strong>r ersten Messungen<br />

im x-y-Plot unter Einbeziehung <strong>de</strong>r Spezifikation (rote Gera<strong>de</strong>n) <strong>de</strong>r Maschine. Es lassen sich<br />

folgen<strong>de</strong> Probleme <strong>de</strong>r Maschine direkt ablesen.<br />

• Kopf 1 versetzt die Chips stark (ca. 100 µm) in Abhängigkeit vom Setzwinkel<br />

• Kopf 2 versetzt die Chips in systematisch y-Richtung (ca. 180 µm)<br />

Auf <strong>de</strong>r Basis dieser Messergebnisse war es möglich, die Maschine schrittweise zu kalibrieren<br />

<strong>und</strong> <strong>de</strong>n in Abbildung 10 gezeigten Endzustand zu bringen. Die eingezeichnete Ellipse<br />

charakterisiert <strong>de</strong>n 4-sigma Bereich <strong>de</strong>r Ergebnisse.

120<br />

100<br />

80<br />

60<br />

40<br />

y-Versatz [µm]<br />

20<br />

0<br />

-20<br />

-40<br />

-60<br />

-80<br />

-100<br />

-120<br />

-125 -100 -75 -50 -25 0 25 50 75 100 125<br />

x-Versatz [µm]<br />

Abbildung 10 Erreichter Endzustand<br />

Praktische Messungen an ca. 3000 verschie<strong>de</strong>nen Bestückautomaten im Feld ergaben folgen<strong>de</strong><br />

wesentliche Ergebnisse:<br />

• fast alle Automaten weisen einen statistisch nachweisbaren <strong>und</strong> damit systematischen<br />

mittleren Versatz in einer o<strong>de</strong>r in mehreren Richtungen auf<br />

• bei 80 % <strong>de</strong>r vermessenen Automaten war dieser mittlere Versatz so groß, dass allein dieser<br />

Fehler zu einer Verletzung <strong>de</strong>r Spezifikation führte; mittlere Versätze von mehr als 100<br />

µm waren nicht selten (Beispiel Kopf 2)<br />

• Unterschie<strong>de</strong> zwischen <strong>de</strong>n Genauigkeiten einzelner Bestückköpfe sind typisch <strong>und</strong> führen<br />

zu einer schlechten Gesamtbewertung <strong>de</strong>s Automaten (Unterschie<strong>de</strong> Kopf 1 <strong>und</strong> 2)<br />

• bei Automaten, die vorrangig zur Bestückung von Chips eingesetzt wer<strong>de</strong>n, waren oft<br />

Unterschie<strong>de</strong> <strong>de</strong>r Bestückgenauigkeit in Abhängigkeit von <strong>de</strong>n Setzwinkeln <strong>de</strong>r Bauelemente<br />

nachweisbar (Kopf 1)<br />

• bei ca. 20 % <strong>de</strong>r überprüften Automaten war die Bestückgenauigkeit abhängig von <strong>de</strong>n<br />

Bestückkoordinaten; d.h. es waren lineare <strong>und</strong> nichtlineare Trends über die untersuchte<br />

Fläche feststellbar.<br />

Auf <strong>de</strong>r Basis <strong>de</strong>r Messergebnisse war es wie im gezeigten Beispiel bei ca. 85 % <strong>de</strong>r Automaten<br />

möglich, die festgestellten Versätze zu korrigieren <strong>und</strong> <strong>de</strong>n Automaten „fähig“ zu machen.<br />

Zeitlich versetzte Mehrfachüberprüfungen von Automaten zeigten auch, dass die Bestückgenauigkeit<br />

sich mit <strong>de</strong>r Zeit wie<strong>de</strong>r än<strong>de</strong>rt. Ausführliche Darstellungen <strong>de</strong>r Fehlerbil<strong>de</strong>r,<br />

Fehleranalyse <strong>und</strong> -ursachen sowie ausführliche Darstellungen zur Problematik fin<strong>de</strong>t<br />

man in [2].<br />

Das gezeigte Messprinzip eignet sich nicht nur zur Beurteilung vom Bestückautomaten. Auch<br />

das Evaluieren von Lotpastendruckern <strong>und</strong> Dispensern kann hiermit erfolgen.

Produktspezifische Kurzzeitfähigkeit<br />

Das erläuterte Beispiel zeigt, dass mit <strong>de</strong>r vorgestellten Methodik große Qualitätsverbesserungen<br />

erreicht wer<strong>de</strong>n können. Es verbleibt jedoch noch ein Wi<strong>de</strong>rspruch. Der Betreiber <strong>de</strong>s<br />

analysierten Automaten war im Wesentlichen zufrie<strong>de</strong>n mit <strong>de</strong>r Bestückqualität seines eigentlich<br />

sehr schlechten Automaten. Der Schlüssel für die Auflösung dieses Wi<strong>de</strong>rspruchs<br />

liegt in <strong>de</strong>r bisher gemachten produktneutralen Bewertung. Das eigentlich interessieren<strong>de</strong><br />

Qualitätsmerkmal Si<strong>de</strong>-overhang (siehe Abbildung 5) geht nicht in die bisherige Betrachtung<br />

ein. Es muss also ein Fähigkeitsin<strong>de</strong>x für <strong>de</strong>n Si<strong>de</strong>-overhang berechnet wer<strong>de</strong>n.<br />

Dieser Si<strong>de</strong>-overhang ist eine Verknüpfung von Daten aus <strong>de</strong>r Bauelementegeometrie <strong>und</strong><br />

Genauigkeitsdaten <strong>de</strong>s Bestückautomaten. Dazu soll zunächst festgelegt wer<strong>de</strong>n, dass die geometrischen<br />

Daten konstant sind, also keinen zufälligen Einflüssen unterliegen. Die Variation<br />

<strong>de</strong>s Si<strong>de</strong>-overhangs bei gegebenen Bauelement wird dann nur von <strong>de</strong>n Versätzen <strong>de</strong>s Bestückautomaten<br />

hervorgerufen.<br />

Analysiert man die statistischen Eigenschaften dieses Si<strong>de</strong>-overhangs bezüglich ihrer Verwendung<br />

zur Berechnung von Fähigkeitskoeffizienten, so ermittelt man auch ohne größere<br />

Analysen, dass keine Normalverteilung vorliegt. Dies liegt zum einem daran, dass <strong>de</strong>r Si<strong>de</strong>overhang<br />

durch seine Definition (Betragsbildung) stets positiv ist. Zum an<strong>de</strong>ren ist, verursacht<br />

durch die unterschiedlichen Pad- <strong>und</strong> Pinbreiten, <strong>de</strong>r Si<strong>de</strong>-overhang bei kleinen Versätzen für<br />

die x-Richtung <strong>und</strong> die Rotation immer gleich Null. Aus diesem Gr<strong>und</strong> ist es nicht sinnvoll,<br />

nach dieser Definition <strong>de</strong>s Si<strong>de</strong>-overhangs Fähigkeitskennwerte zu berechnen.<br />

Durch einige Modifikationen fin<strong>de</strong>t man jedoch eine Möglichkeit [2]. Es wird zunächst per<br />

Definition die Pinbreite auf die Padbreite vergrößert. Als nächstes wird (rechnerisch) zugelassen,<br />

dass <strong>de</strong>r Si<strong>de</strong>-overhang auch negativ wer<strong>de</strong>n kann.<br />

1<br />

SOx<br />

' ≈ ∆x<br />

+ l<br />

2<br />

be<br />

∆Θ<br />

Es lässt sich zeigen, dass dieser modifizierte Si<strong>de</strong>-overhang mit folgen<strong>de</strong>n Eigenschaften<br />

normalverteilt ist:<br />

1<br />

E{ SOx}<br />

= SOx<br />

≈ ∆x<br />

+ lBe<br />

∆Θ<br />

2<br />

2<br />

2 2 1 2 2<br />

D { SOx} = σ<br />

SO<br />

≈ σ<br />

∆ x<br />

+ lBeσ<br />

x<br />

∆Θ<br />

4<br />

Um einen vergleichbare Fähigkeitskoeffizienten zu ermitteln, müssen nun nur noch die Toleranzgrenzen<br />

modifiziert wer<strong>de</strong>n, um <strong>de</strong>n Einfluss <strong>de</strong>r unterschiedlichen Pin- <strong>und</strong> Padbreiten<br />

wie<strong>de</strong>r mit zu berücksichtigen.<br />

bPad<br />

− bPin<br />

To<br />

= SOmax<br />

+<br />

2<br />

bPad<br />

− bPin<br />

Tu<br />

= −SOmax<br />

−<br />

2<br />

Mit Hilfe dieser Modifikationen ist es nun möglich, Fähigkeitskoeffizienten bauelementebezogen<br />

<strong>und</strong> damit produktspezifisch zu berechnen.<br />

C<br />

C<br />

mSOX<br />

mkSOx<br />

To<br />

− T<br />

≈<br />

6σ<br />

u<br />

SOx<br />

⎛ SO<br />

≈ Min⎜<br />

⎜<br />

⎝<br />

2SO<br />

=<br />

Max<br />

+<br />

Max<br />

+<br />

6σ<br />

( b − b )<br />

SOx<br />

( b − b )/<br />

2 + SO SO + ( b − b )<br />

pad<br />

3σ<br />

SOx<br />

pad<br />

pin<br />

pin<br />

x<br />

;<br />

Max<br />

pad<br />

3σ<br />

SOx<br />

pin<br />

/ 2 − SO<br />

x<br />

⎞<br />

⎟<br />

⎟<br />

⎠

Analog dazu erfolgt auch die Berechnung für die y-Richtung <strong>de</strong>s Si<strong>de</strong>-overhangs.<br />

Diese produktspezifischen Fähigkeiten sind für <strong>de</strong>n Produzenten von Baugruppen aussagefähiger<br />

als berechnete Fähigkeiten auf Basis <strong>de</strong>r Spezifikationsgrenzen <strong>de</strong>s Bestückautomatens,<br />

da man direkt ablesen kann, ob mit einem vorhan<strong>de</strong>nen Bestückautomaten bestimmte Bauelemente<br />

im Sinne <strong>de</strong>r Qualitätsfähigkeit bestückt wer<strong>de</strong>n können.<br />

Dies soll durch folgen<strong>de</strong>s Beispiel untermauert wer<strong>de</strong>n:<br />

Es wird ein Bestückautomat mit folgen<strong>de</strong>r typischer Spezifikation betrachtet:<br />

x/y-Richtung: 50 µm/4sigma<br />

Verdrehung: 0,1°/4-sigma<br />

Der Automat hat keine systematische Versätze <strong>und</strong> erfüllt bezüglich <strong>de</strong>r Standardabweichungen<br />

die Spezifikation.<br />

Bauelement QFP 44 QFP 160 QFP 208 QFP 256 QFP 352<br />

Pitch in µm 800 650 500 400 300<br />

SO max . in µm 94 75 63 50 30<br />

C m 3,7 2,40 2,16 1,52 1,01<br />

Tabelle 2 Berechnete bauelementespezifische Fähigkeitswerte <strong>de</strong>s betrachteten Bestückautomaten<br />

Tabelle 2 zeigt, dass die Erfüllung einer Spezifikation <strong>und</strong> damit einer ausreichen<strong>de</strong>n produktneutralen<br />

Kurzzeitfähigkeit nicht ausreicht, um je<strong>de</strong>s Produkt im Sinne <strong>de</strong>r Qualitätsfähigkeit<br />

fertigen zu können. An<strong>de</strong>rerseits ist es auch möglich mit unfähigen Automaten noch gute<br />

Produkte zu fertigen, weil diese konkreten Produkte keine so hohen Anfor<strong>de</strong>rungen stellen.<br />

Dies war beispielsweise in <strong>de</strong>r Fertigung mit <strong>de</strong>m oben analysierten Bestückautomaten <strong>de</strong>r<br />

Fall. Wenn man hier <strong>de</strong>n Schritt zu einem kleineren Pitch gemacht hätte, so wären dann Fehler<br />

offen zu Tage getreten.<br />

Abbildung 11 zeigt ein weiteres Beispiel. Vor <strong>de</strong>r durchgeführten Fähigkeitsanalyse war man<br />

zwar mit <strong>de</strong>m Qualitätsniveau nicht zufrie<strong>de</strong>n, aber die konkreten Verursacher konnten auf<br />

<strong>de</strong>r schon dargestellten komplexen Wechselwirkungen nicht ermittelt wer<strong>de</strong>n. Innerhalb <strong>de</strong>r<br />

Fähigkeitsanalyse mussten erhebliche Korrekturen an <strong>de</strong>n Maschinen vorgenommen wer<strong>de</strong>n.<br />

Resultat war eine signifikante Senkung <strong>de</strong>r Fehlerquoten.<br />

SMD-Reflow BS<br />

dpm<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

49<br />

42<br />

29<br />

8<br />

Posit. ungenau<br />

Grabsteineffekt<br />

0<br />

1.6.-1.9. 4.9.-2.11.<br />

Zeitraum<br />

Abbildung 11 Allgemeine Verbesserung <strong>de</strong>s Qualitätsniveaus durch Fähigkeitsanalysen<br />

(durchgeführt am 3.9.)

Schätzung von Fehlerquoten<br />

Auf <strong>de</strong>r Basis eines ermittelten <strong>Prozess</strong>fähigkeitswertes C pk kann für das beurteilte Qualitätsmerkmal<br />

eine Fehlerquote geschätzt wer<strong>de</strong>n.<br />

( 1−<br />

Φ( )<br />

p ≈ 3 C pk<br />

(2)<br />

(Φ) –Verteilungsfunktion <strong>de</strong>r standardisierten Normalverteilung<br />

Diese Gleichung ist nichts an<strong>de</strong>res, als die Umkehrung von Gleichung (1). Rein mathematisch<br />

ist gegen diese Berechnung nichts einzuwen<strong>de</strong>n. Deshalb ist auch in <strong>de</strong>r Praxis teilweise eine<br />

Ten<strong>de</strong>nz zu verzeichnen, dass anstatt Fähigkeitskoeffizienten geschätzte Fehlerquoten (ausgedrückt<br />

in DPM; <strong>de</strong>fects per million) angegeben wer<strong>de</strong>n. Begrün<strong>de</strong>t wird dies, dass für manche<br />

K<strong>und</strong>en eine Fehlerquote fassbarer ist, als eine Fähigkeitsangabe. Betrachtet man das unmittelbare<br />

Ziel einer Elektronikproduktion fehlerfreie Produkte auszuliefern, ist dies nachvollziehbar.<br />

Es erhebt sich aber die Frage, wie richtig sind solche Schätzungen.<br />

Voraussetzung für die Anwendbarkeit von Gleichung (2) ist die Normalverteilung. Da bei<br />

dieser Fehlerquotenschätzung im absoluten Randbereich <strong>de</strong>r Verteilung gerechnet wird, muss<br />

nachgewiesen wer<strong>de</strong>n, dass auch an <strong>de</strong>n Rän<strong>de</strong>rn eine Normalverteilung gegeben ist. Dafür<br />

benötigt man Stichprobenumfänge von min<strong>de</strong>sten 1 Million. Gelingt es, eine solche Stichprobe<br />

zu realisieren, wird die Aussage <strong>de</strong>s Verteilungstests meistens negativ sein. Schon eine<br />

kleine Abweichung <strong>de</strong>r realen Verteilung von <strong>de</strong>r I<strong>de</strong>alform in <strong>de</strong>n Randbereichen führt zu<br />

größeren Fehlern bei <strong>de</strong>r Fehlerquotenabschätzung.<br />

Dies ist zunächst eine mathematisch-statistische Begründung. Es gibt jedoch noch weitere<br />

Grün<strong>de</strong>, solche Angaben anzuzweifeln. Es wur<strong>de</strong> im letzten Abschnitt herausgearbeitet, dass<br />

es produktbezogene Fähigkeitskoeffizienten gibt. Für einen Großteil von Ausrüstungen <strong>de</strong>r<br />

Baugruppenmontage wer<strong>de</strong>n aber produktneutrale Fähigkeiten in Form von Spezifikationen<br />

angegeben. Dies heißt, dass Erfüllung <strong>de</strong>r Spezifikation nicht unbedingt Fehlerfreiheit <strong>und</strong><br />

Verletzung <strong>de</strong>r Spezifikation eine größere Fehleranzahl be<strong>de</strong>utet. Dadurch kommen weitere in<br />

<strong>de</strong>r Regel unkontrollierbare Ungenauigkeiten in die Fehlerquotenberechnungen hinein.<br />

Man sollte weiterhin beachten, dass die Fertigung von elektronischen Baugruppen mit zahlreichen<br />

Wechselwirkungen durchzogen ist. Der oben erläuterte Grabsteineffekt zählt dazu. So<br />

ist es durchaus möglich, dass ungenau bestückte Bauelemente nach <strong>de</strong>m Löten sich fast i<strong>de</strong>al<br />

auf ihrer Sollposition befin<strong>de</strong>n. Auch dies wird durch das Wirken <strong>de</strong>r Oberflächenspannungen<br />

<strong>de</strong>s flüssigen Lotes verursacht.<br />

Deshalb sollte die Verwendung von Gleichung (2) sich auf Trendaussagen beschränken. Ein<br />

Versprechen von maximalen DPM-Raten ist mit großen Unsicherheiten verb<strong>und</strong>en.

Neue Ziele<br />

Die hier vorgestellten Metho<strong>de</strong>n wer<strong>de</strong>n seit 1996 bei verschie<strong>de</strong>nsten Produzenten von<br />

Elektronikbaugruppen angewen<strong>de</strong>t. Schwerpunkte sind dabei Zulieferanten <strong>de</strong>r Automobilindustrie<br />

<strong>und</strong> <strong>de</strong>r Telekommunikation. So wer<strong>de</strong>n im Werk ICN bei Siemens in Berlin auf dieser<br />

Basis regelmäßig Analysen durchgeführt. Hier wird großer Wert auf Fehlervermeidung<br />

gelegt, <strong>de</strong>nn <strong>de</strong>r Wert einer einzelnen Baugruppe entspricht <strong>de</strong>m eines Mittelklassewagens.<br />

Ziel in <strong>de</strong>n nächsten Jahren ist vor allem die Erschließung neuer Gebiete in <strong>de</strong>r Elektronikfertigung<br />

für Fähigkeitsanalysen. Dazu gehört z.B. die Genauigkeit <strong>de</strong>r verwen<strong>de</strong>ten Leiterplatten.<br />

Literatur<br />

[1] A. Schulze; E. Dietrich: Statistische Verfahren zur <strong>Prozess</strong>- <strong>und</strong> Maschinenqualifikation<br />

Hanser Verlag 1996<br />

[2] Wohlrabe, H.:<br />

Maschinen- <strong>und</strong> <strong>Prozess</strong>fähigkeit von Bestückausrüstungen <strong>de</strong>r SMT; Verlag Dr. Markus<br />

A. Detert Templin 2. Auflage 2001 ISBN 3-934142-01-X

![Download als PDF [228 kb] - QZ-online.de](https://img.yumpu.com/24664185/1/184x260/download-als-pdf-228-kb-qz-onlinede.jpg?quality=85)