313953D, Operation Manual, for ProMix 2KS Automatic ... - Graco Inc.

313953D, Operation Manual, for ProMix 2KS Automatic ... - Graco Inc.

313953D, Operation Manual, for ProMix 2KS Automatic ... - Graco Inc.

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

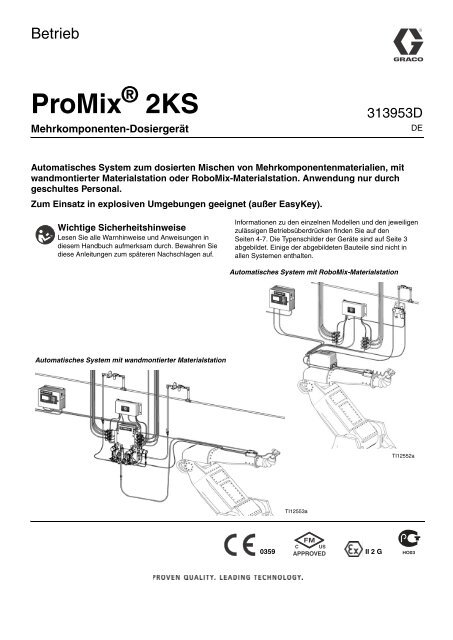

Betrieb<br />

<strong>ProMix</strong> ® <strong>2KS</strong><br />

Mehrkomponenten-Dosiergerät<br />

<strong>313953D</strong><br />

DE<br />

Automatisches System zum dosierten Mischen von Mehrkomponentenmaterialien, mit<br />

wandmontierter Materialstation oder RoboMix-Materialstation. Anwendung nur durch<br />

geschultes Personal.<br />

Zum Einsatz in explosiven Umgebungen geeignet (außer EasyKey).<br />

Wichtige Sicherheitshinweise<br />

Lesen Sie alle Warnhinweise und Anweisungen in<br />

diesem Handbuch aufmerksam durch. Bewahren Sie<br />

diese Anleitungen zum späteren Nachschlagen auf.<br />

In<strong>for</strong>mationen zu den einzelnen Modellen und den jeweiligen<br />

zulässigen Betriebsüberdrücken finden Sie auf den<br />

Seiten 4-7. Die Typenschilder der Geräte sind auf Seite 3<br />

abgebildet. Einige der abgebildeten Bauteile sind nicht in<br />

allen Systemen enthalten.<br />

Automatisches System mit RoboMix-Materialstation<br />

Automatisches System mit wandmontierter Materialstation<br />

TI12552a<br />

TI12553a<br />

0359<br />

<br />

<br />

II 2 G

Inhaltsverzeichnis<br />

Weiterführende Handbücher . . . . . . . . . . . . . . . . . . . . . . 3<br />

Zulassungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3<br />

Systemkonfiguration und Teilenummern . . . . . . . . . . . . 4<br />

Konfigurationsschlüssel: wandmontierte<br />

Materialstation . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

Standardmerkmale . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5<br />

Konfigurationsschlüssel: RoboMix-Materialstation . . . . 6<br />

Standardmerkmale . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7<br />

Zubehör . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8<br />

Warnhinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9<br />

Wichtige In<strong>for</strong>mationen zu<br />

Zweikomponentenmaterialien . . . . . . . . . . . . . . . . . 11<br />

Hinweise zu Isocyanaten . . . . . . . . . . . . . . . . . . . . . . 11<br />

Selbstentzündung von Materialien . . . . . . . . . . . . . . . 11<br />

Getrennthalten der Komponenten A und B . . . . . . . . 11<br />

Feuchtigkeitsempfindlichkeit von Isocyanaten . . . . . . 11<br />

Wechsel der Materialien . . . . . . . . . . . . . . . . . . . . . . . 11<br />

Begriffserklärung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12<br />

Übersicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14<br />

Anwendung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14<br />

Bezeichnung und Beschreibung der Bauteile . . . . . . . 14<br />

Bauteile des wandmontierten Systems . . . . . . . . . . . 16<br />

Bauteile des RoboMix-Systems . . . . . . . . . . . . . . . . . 18<br />

EasyKey-Display und -Tastenfeld . . . . . . . . . . . . . . . . . 20<br />

Display . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20<br />

Tastenfeld . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20<br />

Netzschalter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21<br />

Eigensichere Stromversorgung . . . . . . . . . . . . . . . . . 21<br />

Akustischer Signalgeber „Topfzeit überschritten“ . . . . 21<br />

<strong>Graco</strong>-Internetschnittstelle . . . . . . . . . . . . . . . . . . . . . 21<br />

Ethernet-Anschluss . . . . . . . . . . . . . . . . . . . . . . . . . . 21<br />

Betriebsmenüs . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22<br />

Startbild . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22<br />

Statusmenü . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

Menü zur manuellen Übersteuerung . . . . . . . . . . . . . 25<br />

Gesamtmengenmenü . . . . . . . . . . . . . . . . . . . . . . . . . 26<br />

Zurücksetzen von Gesamtmengen . . . . . . . . . . . . . . . 26<br />

Zurücksetzen des Lösungsmittelzählers . . . . . . . . . . 26<br />

Alarmmenüs . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27<br />

Füllstandssteuerungsmenü . . . . . . . . . . . . . . . . . . . . 27<br />

Einrichtungsmodus . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28<br />

Passwortmenü . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29<br />

Einrichtungsstartmenü . . . . . . . . . . . . . . . . . . . . . . . . 29<br />

Systemkonfigurationsmenüs . . . . . . . . . . . . . . . . . . . 31<br />

Einstellungsmenüs . . . . . . . . . . . . . . . . . . . . . . . . . . . 36<br />

Menüs zur erweiterten Einrichtung . . . . . . . . . . . . . . . 38<br />

Menüs zur Rezeptureinrichtung . . . . . . . . . . . . . . . . . 43<br />

Menüs „Rezeptur-0“ . . . . . . . . . . . . . . . . . . . . . . . . . . 47<br />

Kalibrierungsmenü . . . . . . . . . . . . . . . . . . . . . . . . . . . 49<br />

Technische Daten zur <strong>ProMix</strong> <strong>2KS</strong>-Dosierkammer . . . . 51<br />

Vergleich zwischen diskreten E/A- und<br />

Netzwerkschnittstellen . . . . . . . . . . . . . . . . . . . . 51<br />

Diskrete E/A . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51<br />

Flussdiagramm zur Automation . . . . . . . . . . . . . . . . . 55<br />

Integrierte Durchflussregelung . . . . . . . . . . . . . . . . . . . 67<br />

Beschreibung der Durchflussregelung . . . . . . . . . . . . 67<br />

Bauteile der Durchflussregelung . . . . . . . . . . . . . . . . 67<br />

An<strong>for</strong>derungen an Material- und Luftdruck . . . . . . . . . 68<br />

Vorgang der Durchflussregelung . . . . . . . . . . . . . . . . 68<br />

Beispiel einer Durchflussregelung . . . . . . . . . . . . . . . 70<br />

Einrichten der Durchflussregelung . . . . . . . . . . . . . . . 72<br />

Hochfahren der Durchflussregelung . . . . . . . . . . . . . 72<br />

Kalibrieren der Durchflussregelung . . . . . . . . . . . . . . 74<br />

Druckdurchflussregelungsmodus . . . . . . . . . . . . . . . . 77<br />

Fehlersuche: Durchflussregelung . . . . . . . . . . . . . . . 78<br />

Systembetrieb . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 80<br />

Betriebsarten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 80<br />

Sequentielle Dosierung . . . . . . . . . . . . . . . . . . . . . . . 80<br />

Dynamische Dosierung . . . . . . . . . . . . . . . . . . . . . . . 80<br />

Rezepturwechsel (Farbwechsel) . . . . . . . . . . . . . . . . 80<br />

Lösungsmittelausstoß . . . . . . . . . . . . . . . . . . . . . . . . 80<br />

Typische SPS-Interaktion mit dem <strong>ProMix</strong> <strong>2KS</strong> . . . . . 81<br />

Allgemeiner Betriebszyklus – sequentielle<br />

Dosierung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 83<br />

Allgemeiner Betriebszyklus – dynamische<br />

Dosierung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 85<br />

Einstellen des Mischverteilerventils . . . . . . . . . . . . . . 88<br />

Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 89<br />

Abschalten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 91<br />

Verfahren zur Druckentlastung . . . . . . . . . . . . . . . . . . 91<br />

Spülen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 95<br />

Lösungsmittelausstoß-Funktion . . . . . . . . . . . . . . . . . 99<br />

Kalibrieren der Volumenzähler . . . . . . . . . . . . . . . . . . . 100<br />

Farbwechsel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 102<br />

Farbwechselverfahren . . . . . . . . . . . . . . . . . . . . . . . 102<br />

Farbwechselsequenzen . . . . . . . . . . . . . . . . . . . . . . 102<br />

Alarmmeldungen und Warnhinweise . . . . . . . . . . . . . 115<br />

Alarmmeldungen des Systems . . . . . . . . . . . . . . . . 115<br />

Warnhinweise des Systems . . . . . . . . . . . . . . . . . . . 115<br />

Alarm-Fehlersuche . . . . . . . . . . . . . . . . . . . . . . . . . . . . 116<br />

Schaltpläne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 127<br />

Pneumatischer Schaltplan des Systems . . . . . . . . . 127<br />

Elektrischer Schaltplan des Systems . . . . . . . . . . . . 128<br />

EasyKey Elektrischer Schaltplan . . . . . . . . . . . . . . . 130<br />

Volumenzähler-Kennlinien (G3000 an A und B) . . . . . 131<br />

Volumenzähler-Kennlinien (G3000 an A,<br />

Coriolis an B) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 132<br />

Technische Daten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 133<br />

<strong>Graco</strong>-Standardgewährleistung . . . . . . . . . . . . . . . . . . 134<br />

Angaben zu <strong>Graco</strong> . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 134<br />

2 <strong>313953D</strong>

Weiterführende Handbücher<br />

Weiterführende<br />

Handbücher<br />

Handbücher der Bauteile in deutscher Sprache<br />

Handbuch Beschreibung<br />

313947 Automatisches <strong>ProMix</strong> <strong>2KS</strong>-System –<br />

Installation<br />

313960 Automatisches <strong>ProMix</strong> <strong>2KS</strong>-System –<br />

Reparatur und Teile<br />

312781 Materialmischverteiler<br />

312782 Ausgabeventil<br />

312783 Farbwechselventilblöcke<br />

312787 Farbwechselmodul-Bausatz<br />

312784 Pistolenspülkasten-Bausätze<br />

310745 Pistolenluftabstell-Bausatz<br />

312786 Ventilbausätze für Ablassventil und drittes<br />

Spülventil<br />

3A1564 Netzwerkkommunikationsbausätze<br />

308778 Volumenzähler<br />

G3000/G3000HR/G250/G250HR<br />

313599 Coriolis-Volumenzähler<br />

313212 Pistolenspülkasteneinsatz<br />

313290 Bodenstativ-Bausatz<br />

313542 Signalgeber-Bausatz<br />

3A0433 Grundlegende/Erweiterte<br />

Internetschnittstelle<br />

406800 Bausatz „Diskrete E/A-Platine“ (15V825)<br />

Zulassungen<br />

Die Gerätezulassungen sind auf den folgenden<br />

Typenschildern angegeben, die an der Materialstation und am<br />

EasyKey angebracht sind. Die Position der Typenschilder ist<br />

in ABB. 1 auf Seite 4 und in ABB. 2 auf Seite 6 angegeben.<br />

Typenschild: EasyKey und Materialstation<br />

C<br />

Hier ist das ATEX-Zertifikat angegeben.<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Artwork No. 293538<br />

<br />

<br />

®<br />

<strong>ProMix</strong> <strong>2KS</strong><br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Typenschild: Materialstation<br />

PART NO. SERIES SERIAL MFG. YR.<br />

Intrinsically safe equipment<br />

<strong>for</strong> Class I, Div 1, Group D, T3<br />

US Ta = -20°C to 50°C<br />

Install per 289833<br />

FM08ATEX0073<br />

II 2 G<br />

Ex ia IIA T3<br />

<br />

<br />

<br />

<br />

FLUID PANEL<br />

MAX AIR WPR<br />

.7 7 100<br />

MPa bar PSI<br />

GRACO INC.<br />

P.O. Box 1441<br />

Minneapolis, MN<br />

55440 U.S.A.<br />

TI13581a<br />

Hier ist das ATEX-Zertifikat angegeben.<br />

Typenschild: EasyKey<br />

PART NO.<br />

®<br />

<strong>ProMix</strong> <strong>2KS</strong><br />

GRACO INC.<br />

P.O. Box 1441<br />

Minneapolis, MN<br />

55440 U.S.A.<br />

SERIES NO.<br />

C<br />

MFG. YR.<br />

Intrinsically safe connections<br />

<strong>for</strong> Class I, Div 1, Group D<br />

US Ta = -20°C to 50°C<br />

Install per 289833<br />

Um: 250 V<br />

POWER REQUIREMENTS<br />

VOLTS 85-250 ~<br />

AMPS 2 AMPS MAX<br />

50/60 Hz<br />

II (2) G<br />

[Ex ia] IIA<br />

FM08ATEX0072<br />

Artwork No. 293467<br />

TI13582a<br />

Hier ist das ATEX-Zertifikat angegeben.<br />

<strong>313953D</strong> 3

Systemkonfiguration und Teilenummern<br />

Systemkonfiguration und Teilenummern<br />

Konfigurationsschlüssel: wandmontierte Materialstation<br />

Die Bauteilnummern der Geräte sind auf den jeweiligen Typenschildern der Geräte abgedruckt. In ABB. 1 ist angegeben,<br />

wo die Typenschilder angebracht sind. Die Teilenummern setzen sich, je nach Konfiguration Ihres Systems, aus je<br />

einem Zeichen der folgenden sechs Kategorien zusammen.<br />

Automatisches<br />

System<br />

A<br />

Steuerung und<br />

Anzeige<br />

D = EasyKey mit<br />

LCD-Display<br />

Volumenzähler A und B Farbventile Katalysatorventile Durchflussregelung<br />

0 = kein Volumenzähler<br />

1 = G3000 (A und B)<br />

2 = G3000HR (A und B)<br />

3 = 1/8-Zoll-Coriolis (A)<br />

und G3000 (B)<br />

4 = G3000 (A) und<br />

1/8-Zoll-Coriolis (B)<br />

5 = 1/8-Zoll-Coriolis (A)<br />

und G3000HR (B)<br />

6 = G3000HR (A) und<br />

1/8-Zoll-Coriolis (B)<br />

7 = 1/8-Zoll-Coriolis (A und B)<br />

0 = kein Ventil<br />

(eine Farbe)<br />

1 = zwei Ventile<br />

(Niederdruck)<br />

2 = vier Ventile<br />

(Niederdruck)<br />

3 = sieben Ventile<br />

(Niederdruck)<br />

4 = zwölf Ventile<br />

(Niederdruck)<br />

0 = kein Ventil<br />

(ein Katalysator)<br />

1 = zwei Ventile<br />

(Niederdruck)<br />

2 = vier Ventile<br />

(Niederdruck)<br />

N = Nein<br />

Y = Ja<br />

Position des Typenschilds<br />

an der Materialstation<br />

TI12423a<br />

Hier ist der maximale<br />

Betriebsüberdruck<br />

angegeben.<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Position des Typenschilds<br />

am EasyKey<br />

Bauteilnummer<br />

TI12418a<br />

ABB. 1. Typenschild für Systeme mit wandmontierter Materialstation<br />

4 <strong>313953D</strong>

Systemkonfiguration und Teilenummern<br />

Zulassung für explosionsgefährdete Bereiche<br />

Nur Modelle mit einem G3000-, G3000HR- oder einem eigensicheren Coriolis-Volumenzähler für Komponente A und B<br />

sind für die Installation in einem explosionsgefährdeten Bereich – Klasse I, Div I, Gruppe D, T3 oder Zone I, Gruppe IIA T3 –<br />

zugelassen.<br />

Zulässiger Betriebsüberdruck<br />

Die Angabe des maximalen Betriebsüberdrucks hängt davon ab, welche Materialkomponenten-Optionen ausgewählt wurden.<br />

Der zulässige Druck richtet sich nach der Komponente mit dem niedrigsten Druckkennwert. Die Druckkennwerte der<br />

Komponenten finden Sie unten. Beispiel: Das Modell AD110Y hat einen zulässigen Betriebsüberdruck von 1,31 MPa (13,1 bar,<br />

190 psi).<br />

Der maximal zulässige Betriebsüberdruck ist auch auf den Typenschildern am EasyKey und an der Materialstation<br />

angegeben. Siehe ABB. 1.<br />

Zulässiger Betriebsüberdruck der <strong>ProMix</strong>-Materialkomponenten<br />

Basis-System (keine Volumenzähler [Option 0], kein Farb-/<br />

Katalysatorwechsel [Option 0]) und keine Durchflussregelung [Option N]. . . . . . . . . . . . . . . . 27,58 MPa (275,8 bar, 4.000 psi)<br />

Volumenzähler: Optionen 1 und 2 (G3000 oder G3000HR). . . . . . . . . . . . . . . . . . . . . . . . . . . 27,58 MPa (275,8 bar, 4.000 psi)<br />

Volumenzähler: Optionen 3, 4, 5, 6 und 7 (ein oder zwei Coriolis-Volumenzähler) . . . . . . . . . 15,86 MPa (158,6 bar, 2.300 psi)<br />

Farbwechsel: Optionen 1, 2, 3 und 4 sowie<br />

Katalysatorwechsel: Optionen 1 und 2 (Niederdruckventile) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2,07 MPa (20,6 bar, 300 psi)<br />

Durchflussregelungsoption: Y (Ja) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1,31 MPa (13,1 bar, 190 psi)<br />

Volumenzähler-Förderleistung<br />

G3000. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75-3.800 cm³/min (0,02-1,0 gal/min)<br />

G3000HR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38-1.900 cm³/min (0,01-0,50 gal/min)<br />

Coriolis-Volumenzähler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20-3.800 cm³/min (0,005-1,00 gal/min)<br />

S3000-Volumenzähler (Zubehör) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38-1.900 cm³/min (0,01-0,50 gal/min)<br />

Standardmerkmale<br />

Merkmal<br />

EasyKey mit LCD-Display<br />

Lichtwellenleiter- und Netzkabel, 15,25 m (50 Fuß)<br />

Wandmontierte Materialstation, 50-cm³-Dosierkammer und Statikmischer<br />

Diskrete E/A-Platine<br />

Ablassventil A-Seite, sofern Farbventil(e) ausgewählt wurden<br />

Ablassventil B-Seite, sofern Katalysatorventil(e) ausgewählt wurden<br />

Durchflussregelung mit einem Kabel der Länge: 4,57 m (15 Fuß)<br />

(sofern ausgewählt)<br />

Grundlegende Internetschnittstelle<br />

<strong>313953D</strong> 5

Systemkonfiguration und Teilenummern<br />

Konfigurationsschlüssel: RoboMix-Materialstation<br />

Die Bauteilnummern der Geräte sind auf den jeweiligen Typenschildern der Geräte abgedruckt. In ABB. 2 ist angegeben,<br />

wo die Typenschilder angebracht sind. Die Teilenummern setzen sich, je nach Konfiguration Ihres Systems, aus je<br />

einem Zeichen der folgenden sechs Kategorien zusammen.<br />

RoboMix-System<br />

R<br />

Steuerung und<br />

Anzeige<br />

D = EasyKey mit<br />

LCD-Display<br />

Volumenzähler A und B Farbventile Katalysatorventile Durchflussregelung<br />

0 = kein Volumenzähler<br />

1 = G250 (A und B)<br />

2 = G250HR (A und B)<br />

0 = kein Ventil<br />

(eine Farbe)<br />

1 = zwei Ventile<br />

(Niederdruck)<br />

2 = vier Ventile<br />

(Niederdruck)<br />

3 = sieben Ventile<br />

(Niederdruck)<br />

4 = zwölf Ventile<br />

(Niederdruck)<br />

0 = kein Ventil<br />

(ein Katalysator)<br />

1 = zwei Ventile<br />

(Niederdruck)<br />

2 = vier Ventile<br />

(Niederdruck)<br />

N = Nein<br />

Y = Ja<br />

Position des Typenschilds<br />

an der RoboMix-<br />

Materialstation<br />

TI12512a<br />

Hier ist der<br />

maximale<br />

Betriebsüberdruck<br />

angegeben.<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Position des Typenschilds<br />

am EasyKey<br />

Bauteilnummer<br />

TI12418a<br />

ABB. 2. Typenschild für Systeme mit RoboMix-Materialstation<br />

6 <strong>313953D</strong>

Systemkonfiguration und Teilenummern<br />

Zulassung für explosionsgefährdete Bereiche<br />

Nur Modelle mit einem G250- oder einem G250HR-Volumenzähler für Komponente A und B sind für die Installation in einem<br />

explosionsgefährdeten Bereich – Klasse I, Div I, Gruppe D, T3 oder Zone I, Gruppe IIA T3 – zugelassen.<br />

Zulässiger Betriebsüberdruck<br />

Der zulässige Betriebsüberdruck für RoboMix-Systeme beträgt 1,31 MPa (13,1 bar, 190 psi).<br />

Der maximal zulässige Betriebsüberdruck ist auch auf den Typenschildern am EasyKey und an der<br />

RoboMixMaterialstation angegeben. Siehe ABB. 2.<br />

<strong>ProMix</strong> Zulässiger Betriebsüberdruck für RoboMix-Systeme<br />

RoboMix-Materialstationsoptionen (alle) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1,31 Mpa (13,1 bar, 190 psi)<br />

Volumenzähler-Förderleistung<br />

G250-Volumenzähler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75-3.800 cm³/min (0,02-1,0 gal/min)<br />

G250HR-Volumenzähler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38-1.900 ml/min (0,01-0,50 gal/min)<br />

Standardmerkmale<br />

Merkmal<br />

EasyKey mit LCD-Display<br />

RS485-Netzwerkkabel, 15,25 m (50 Fuß)<br />

Lichtwellenleiter- und Netzkabel, 15,25 m (50 Fuß)<br />

Remote Materialstation, 25-cm³-Dosierkammer<br />

Diskrete E/A-Platine<br />

Ablassventil A-Seite, sofern Farbventil(e) ausgewählt wurden<br />

Ablassventil B-Seite, sofern Katalysatorventil(e) ausgewählt<br />

wurden<br />

Durchflussregelung mit einem Kabel der Länge: 4,57 m (15 Fuß)<br />

(sofern ausgewählt)<br />

Grundlegende Internetschnittstelle<br />

<strong>313953D</strong> 7

Zubehör<br />

Zubehör<br />

Zubehör<br />

15V354: Bausatz für 3. Spülventil<br />

15V202: Bausatz für 3. Spülventil<br />

15V536: Lösungsmitteldurchflussschalter<br />

15V213: Netzkabel, 30,5 m (100 Fuß)<br />

15G710: Lichtwellenleiterkabel, 30,5 m (100 Fuß)<br />

15G614: Durchflussregler-Verlängerungskabel;<br />

12,2 m (40 Fuß)<br />

15U955: Einspritzsatz für dynamisches Dosieren<br />

15V034: 10-cm³-Dosierkammer-Bausatz<br />

15V033: 25-cm³-Dosierkammer-Bausatz<br />

15V021: 50-cm³-Dosierkammer-Bausatz<br />

24B618: 100-cm³-Dosierkammer-Bausatz<br />

15W034: Stroboskopblitz-Alarmmeldersatz<br />

15V331: Gateway-Ethernet-Kommunikation-Bausatz<br />

15V963: Gateway-DeviceNet-Kommunikation-Bausatz<br />

15V964: Gateway-Profibus-Kommunikationsbausatz<br />

15V337: Erweiterte Internetschnittstelle<br />

280555: S3000-Volumenzähler-Bausatz<br />

8 <strong>313953D</strong>

Warnhinweise<br />

Warnhinweise<br />

Die folgenden Warnhinweise betreffen die Einrichtung, Verwendung, Erdung, Wartung und Reparatur dieses Geräts. Das Symbol<br />

mit dem Ausrufezeichen steht bei einem allgemeinen Warnhinweis, und das Gefahrensymbol bezieht sich auf Risiken, die<br />

während bestimmter Arbeiten auftreten. Wenn diese Symbole in diesem Handbuch erscheinen, müssen diese Warnhinweise<br />

beachtet werden. In diesem Handbuch können auch produktspezifische Gefahrensymbole und Warnhinweise erscheinen, die<br />

nicht in diesem Abschnitt behandelt werden.<br />

ACHTUNG<br />

BRAND- UND EXPLOSIONSGEFAHR<br />

Entflammbare Dämpfe im Arbeitsbereich, wie Lösungsmittel- und Lackdämpfe, können explodieren oder sich<br />

entzünden. So verringern Sie die Brand- und Explosionsgefahr:<br />

• Verwenden Sie das Gerät nur in gut belüfteten Bereichen.<br />

• Beseitigen Sie mögliche Zündquellen, wie z. B. Kontrollleuchten, Zigaretten, Taschenlampen und<br />

Plastik-Abdeckfolien (Gefahr statischer Elektrizität).<br />

• Halten Sie den Arbeitsbereich frei von Abfall, einschließlich Lösungsmitteln, Lappen und Benzin.<br />

• Stecken Sie keine Stromkabel ein oder aus und betätigen Sie keinen Lichtschalter, wenn brennbare<br />

Dämpfe vorhanden sind.<br />

• Erden Sie alle Geräte im Arbeitsbereich. Beachten Sie die Anweisungen zur Erdung.<br />

• Verwenden Sie nur geerdete Schläuche.<br />

• Drücken Sie die Pistole beim Abziehen fest gegen einen geerdeten Metalleimer.<br />

• Wenn Sie statische Funkenbildung wahrnehmen oder einen elektrischen Schlag verspüren, schalten Sie das<br />

Gerät so<strong>for</strong>t ab. Verwenden Sie das Gerät erst wieder, wenn Sie das Problem erkannt und behoben haben.<br />

• Im Arbeitsbereich muss immer ein funktionstüchtiger Feuerlöscher griffbereit sein.<br />

GEFAHR DURCH ELEKTRISCHEN SCHLAG<br />

Dieses Gerät muss geerdet sein. Falsche Erdung oder Einrichtung sowie eine falsche Verwendung des Systems<br />

kann einen elektrischen Schlag verursachen.<br />

• Schalten Sie vor dem Durchführen von Wartungsarbeiten immer den Netzschalter aus und ziehen Sie den<br />

Netzstecker.<br />

• Schließen Sie das Gerät nur an eine geerdete Stromquelle an.<br />

• Die Verkabelung darf ausschließlich von einem ausgebildeten Elektriker ausgeführt werden und muss<br />

sämtlichen Vorschriften und Bestimmungen des Landes entsprechen.<br />

EIGENSICHERHEIT<br />

Eigensichere Geräte, die falsch installiert oder an nicht eigensichere Geräte angeschlossen sind, führen zu<br />

Gefahrenzuständen und können einen Brand, eine Explosion oder einen elektrischen Schlag verursachen.<br />

Halten Sie die lokalen Vorschriften und folgende Sicherheitsan<strong>for</strong>derungen ein.<br />

• Nur Modelle mit einem G3000-, G250-, G3000HR-, G250HR- oder einem eigensicheren<br />

Coriolis-Volumenzähler für Komponente A und B sind für die Installation in einem explosionsgefährdeten<br />

Bereich – Klasse I, Div I, Gruppe D, T3 oder Zone I, Gruppe IIA T3 – zugelassen.<br />

• Geräte, die nur für explosionsgeschützte Bereiche zugelassen sind, dürfen nicht in explosionsgefährdeten<br />

Bereichen installiert werden. Beachten Sie die Angaben auf dem Typenschild zur Eigensicherheit Ihres Modells.<br />

• Ersetzen bzw. ändern Sie keine Systemkomponenten, da dies die Eigensicherheit gefährden kann.<br />

<strong>313953D</strong> 9

Warnhinweise<br />

ACHTUNG<br />

GEFAHR DURCH MATERIALEINSPRITZUNG<br />

Material, das unter hohem Druck aus der Pistole, aus undichten Schläuchen oder Bauteilen austritt, kann in die Haut<br />

eindringen. Diese Art von Verletzung sieht unter Umständen lediglich wie ein einfacher Schnitt aus. Es handelt sich<br />

aber tatsächlich um schwere Verletzungen, die eine Amputation zur Folge haben können. Suchen Sie so<strong>for</strong>t einen<br />

Arzt auf.<br />

• Ziehen Sie vor Inbetriebnahme des Geräts alle Materialanschlüsse fest.<br />

• Richten Sie die Spritzpistole niemals gegen Personen oder Körperteile.<br />

• Halten Sie Ihre Hand nicht über das Ende der Ausgabedüse.<br />

• Halten oder lenken Sie undichte Stellen nicht mit der Hand, dem Körper, einem Handschuh oder Lappen<br />

zu oder ab.<br />

• Führen Sie stets das in diesem Handbuch beschriebene Verfahren zur Druckentlastung aus, wenn die<br />

Spritzarbeiten beendet sind und bevor die Geräte gereinigt, überprüft oder gewartet werden.<br />

GEFAHR DURCH MISSBRÄUCHLICHE GERÄTEVERWENDUNG<br />

Die missbräuchliche Verwendung des Gerätes kann zu tödlichen oder schweren Verletzungen führen.<br />

• Bedienen Sie das Gerät nicht, wenn Sie müde sind oder unter dem Einfluss von Medikamenten oder<br />

Alkohol stehen.<br />

• Überschreiten Sie niemals den zulässigen Betriebsüberdruck oder die zulässige Temperatur der<br />

Systemkomponente mit dem niedrigsten Nennwert. Genauere Angaben zu den Technischen Daten finden<br />

Sie in den Handbüchern zu den einzelnen Geräten.<br />

• Verwenden Sie nur Materialien oder Lösungsmittel, die mit den benetzten Teilen des Gerätes verträglich sind.<br />

Genauere Angaben zu den Technischen Daten finden Sie in den Handbüchern zu den einzelnen Geräten.<br />

Beachten Sie die Sicherheitshinweise der Material- und Lösungsmittelhersteller. Wenn Sie vollständige<br />

In<strong>for</strong>mationen zu Ihrem Material erhalten möchten, <strong>for</strong>dern Sie Materialsicherheitsdatenblätter bei Ihrem<br />

Vertriebspartner oder Händler an.<br />

• Prüfen Sie das Gerät täglich. Reparieren Sie verschlissene oder beschädigte Teile so<strong>for</strong>t oder ersetzen Sie<br />

diese durch Original-Ersatzteile des Herstellers.<br />

• Das Gerät darf nicht verändert oder modifiziert werden.<br />

• Das Gerät darf nur für den vorgegebenen Zweck benutzt werden. Wenn Sie Fragen haben, wenden Sie<br />

sich bitte an Ihren Vertriebspartner.<br />

• Verlegen Sie die Schläuche und Kabel nicht in der Nähe von belebten Bereichen, scharfen Kanten,<br />

beweglichen Teilen oder heißen Flächen.<br />

• Die Schläuche dürfen nicht geknickt, zu stark gebogen oder zum Ziehen der Geräte verwendet werden.<br />

• Halten Sie Kinder und Tiere vom Arbeitsbereich fern.<br />

• Halten Sie alle anwendbaren Sicherheitsvorschriften ein.<br />

GEFAHR DURCH GIFTIGE MATERIALIEN ODER DÄMPFE<br />

Giftige Materialien oder Dämpfe können schwere oder tödliche Verletzungen verursachen, wenn sie in die Augen<br />

oder auf die Haut gelangen oder geschluckt oder eingeatmet werden.<br />

• Hinweise zu den speziellen Gefahren der von Ihnen verwendeten Materialien finden Sie in den entsprechenden<br />

Materialsicherheitsdatenblättern.<br />

• Lagern Sie gefährliche Materialien nur in dafür zugelassenen Behältern und entsorgen Sie diese gemäß den<br />

zutreffenden Vorschriften.<br />

• Tragen Sie beim Spritzen oder Reinigen des Geräts immer chemikalienundurchlässige Handschuhe.<br />

SCHUTZAUSRÜSTUNG<br />

Wenn Sie das Gerät verwenden, Wartungsarbeiten daran durchführen oder sich einfach im Arbeitsbereich<br />

aufhalten, müssen Sie eine entsprechende Schutzbekleidung tragen, um sich vor schweren Verletzungen wie<br />

zum Beispiel Augenverletzungen, Einatmen von giftigen Dämpfen, Verbrennungen oder Gehörschäden zu<br />

schützen. Der Umgang mit diesem Gerät er<strong>for</strong>dert unter anderem folgende Schutzvorrichtungen:<br />

• Schutzbrille<br />

• Schutzkleidung und Atemschutzgerät nach den Empfehlungen der Material- und Lösungsmittelhersteller<br />

• Handschuhe<br />

• Gehörschutz<br />

10 <strong>313953D</strong>

Wichtige In<strong>for</strong>mationen zu Zweikomponentenmaterialien<br />

Wichtige In<strong>for</strong>mationen zu<br />

Zweikomponentenmaterialien<br />

Hinweise zu Isocyanaten<br />

Das Spritzen von Materialien, die Isocyanate enthalten,<br />

führt zur Bildung von potenziell gefährlichen Dämpfen,<br />

Dünsten und Kleinstpartikeln.<br />

Zu den speziellen Risiken von Isocyanaten und den<br />

damit verbundenen Vorkehrungen lesen Sie bitte<br />

die Warnhinweise des Herstellers sowie das<br />

Materialsicherheitsdatenblatt.<br />

Vermeiden Sie das Einatmen von Isocyanatdämpfen,<br />

Dunst und Kleinstpartikeln durch ausreichende Belüftung<br />

am Arbeitsplatz. Ist eine ausreichende Belüftung nicht<br />

möglich, muss jede im Arbeitsbereich tätige Person ein<br />

Schlauchgerät tragen.<br />

Um Kontakt mit den Isocyanaten zu verhindern, muss jede<br />

Person im Arbeitsbereich eine individuelle Schutzausrüstung<br />

wie etwa chemisch beständige Handschuhe, Stiefel, eine<br />

Schürze und eine Schutzbrille tragen.<br />

Selbstentzündung von<br />

Materialien<br />

Einige Materialien können bei zu dickem Auftrag<br />

selbstentzündlich werden. Lesen Sie dazu die<br />

Warnhinweise des Materialherstellers sowie die<br />

entsprechenden Materialsicherheitsdatenblätter.<br />

Getrennthalten der<br />

Komponenten A und B<br />

Eine Querkontamination kann zur Aushärtung des Materials<br />

in den Materialleitungen führen, was schwere Verletzungen<br />

oder Schäden an Geräten nach sich ziehen kann. Um eine<br />

Querkontamination der mit Materialresten behafteten<br />

Teile im Gerät zu verhindern, dürfen die Geräteteile für<br />

Komponente A (Isocyanat) und Komponente B (Harz)<br />

niemals miteinander vertauscht werden.<br />

Feuchtigkeitsempfindlichkeit<br />

von Isocyanaten<br />

Isocyanate (ISO) sind für Zweikomponentenbeschichtungen<br />

verwendete Katalysatoren. ISO reagieren mit Feuchtigkeit<br />

(z. B. mit Luftfeuchtigkeit) und bilden kleine, harte, abrasive<br />

Kristalle, die im Material gelöst werden. Schließlich bildet sich<br />

auf der Oberfläche ein Film, und das ISO-Material beginnt<br />

zu gelieren, wodurch die Viskosität erhöht wird. Wenn mit<br />

diesem teilweise ausgehärteten ISO-Material gearbeitet wird,<br />

verringert dies die Leistung des Gerätes und verkürzt die<br />

Haltbarkeit aller damit in Berührung kommenden Teile.<br />

HINWEIS: Die Stärke der Filmbildung sowie die<br />

Kristallisationsgeschwindigkeit hängen von der<br />

ISO-Mischung, der Feuchtigkeit und der Temperatur ab.<br />

So kann der Kontakt von ISO mit Feuchtigkeit verhindert<br />

werden:<br />

• Verwenden Sie entweder immer einen versiegelten<br />

Behälter mit einem Trockenmittel in der Belüftungsöffnung<br />

oder setzen Sie eine Stickstoffatmosphäre ein. Lagern Sie<br />

ISO niemals in einem offenen Behälter.<br />

• Verwenden Sie mit Feuchtigkeitsschutz ausgestattete<br />

Schläuche, die speziell für die Verwendung mit<br />

ISO-Materialien konstruiert wurden (z. B. solche,<br />

die mit dem Gerät ausgeliefert wurden).<br />

• Verwenden Sie niemals aufbereitete Lösungsmittel,<br />

die Feuchtigkeit enthalten könnten. Halten Sie den<br />

Lösungsmittelbehälter bei Nichtgebrauch stets<br />

verschlossen.<br />

• Verwenden Sie niemals Lösungsmittel auf einer<br />

Komponentenseite, wenn es bereits an der anderen<br />

Komponentenseite eingesetzt wurde.<br />

• Schmieren Sie Gewindeteile beim Zusammenbauen<br />

immer mit ISO-Pumpenöl oder Schmierfett.<br />

Wechsel der Materialien<br />

• Spülen Sie beim Wechseln der Materialien das<br />

Gerät mehrmals gründlich durch.<br />

• Reinigen Sie nach dem Spülen immer den<br />

Materialeinlassfilter.<br />

• Lassen Sie sich die chemische Verträglichkeit vom<br />

Materialhersteller bestätigen.<br />

• Für die meisten Materialien wird ISO auf der A-Seite<br />

verwendet; manchmal werden ISO auch auf der<br />

B-Seite eingesetzt.<br />

<strong>313953D</strong> 11

Begriffserklärung<br />

Begriffserklärung<br />

Ablassen vor dem Mischen – bezieht sich auf die Zeit,<br />

die benötigt wird, um die Leitungen vom Farb- oder<br />

Katalysatorwechselmodul zum Materialverteiler während<br />

eines Farb- oder Katalysatorwechsels zu spülen.<br />

Alarm bei zu hoher Dosis – wenn entweder vom Harz (A)<br />

oder vom Katalysator (B) zu viel Material ausgegeben<br />

wird und das System das zusätzliche Material nicht<br />

ausgleichen kann.<br />

Analog – wird für eine Vorrichtung oder in Bezug auf eine<br />

Vorrichtung benutzt, in der Daten durch kontinuierlich<br />

veränderliche, messbare physikalische Quantitäten wie<br />

Länge, Breite, Spannung oder Druck dargestellt werden.<br />

Analoges Durchflussratensignal – eine<br />

Kommunikationssignalart, die am ProControl-Modul<br />

verwendet werden kann.<br />

Auffüllen vor dem Mischen – bezieht sich auf die Zeit,<br />

die benötigt wird, um die Leitungen vom Farb- oder<br />

Katalysatorwechselmodul zum Materialverteiler zu füllen.<br />

Auflösung der Durchflussregelung – ein einstellbarer Wert,<br />

durch den die Leistung des Durchflussregelungssystems<br />

optimiert werden kann. Der Wert basiert auf den maximal<br />

gewünschten Durchflussraten.<br />

Coriolis-Volumenzähler – ein nicht-intrusiver Volumenzähler,<br />

der für Anwendungen mit niedriger Durchflussmenge oder<br />

mit niedriger Viskosität, für scherempfindliche oder<br />

säurekatalysierte Materialien verwendet wird. Dieser<br />

Volumenzähler nutzt die Vibration, um den Durchfluss<br />

zu messen.<br />

Dauer der Luftzerstäubung – Dauer einer<br />

Zerstäubungssequenz nach Auslösen des Luftspülventils.<br />

Der Wert kann vom Bedienpersonal vorgegeben werden:<br />

0,0-99,9 Sekunden.<br />

Digitale Eingabe und Ausgabe – eine Bezeichnung für<br />

Daten, die als Folge diskreter Symbole übertragen werden.<br />

Gewöhnlich sind das binäre Daten, die durch elektronische<br />

oder elektromagnetische Signale dargestellt werden.<br />

Diskrete E/A – bezieht sich auf Daten, die eine separate<br />

Einheit darstellen und direkt mit einer anderen Steuerung<br />

kommunizieren.<br />

Dosiergröße – die Menge an Harz (A) und Katalysator (B),<br />

die in eine Dosierkammer ausgegeben wird.<br />

Dosierzeitalarm – die Zeitdauer, die eine Dosis dauern darf,<br />

bevor ein Alarm ausgelöst wird.<br />

Drittes Spülventil – weist auf die Verwendung von drei<br />

Spülventilen zum Ausspülen einiger Materialien auf<br />

Wasserbasis hin. Die Ventile werden zum Spülen mit<br />

Wasser, Luft und Lösungsmittel verwendet.<br />

Durchflussratentoleranz – der einstellbare Prozentwert<br />

der zulässigen Abweichung, die das System zulässt, bevor<br />

eine Durchflussratenwarnung erfolgt.<br />

Durchflussregelung in geschlossenem Kreislauf –<br />

bezieht sich auf die automatische Einstellung der<br />

Durchflussrate zur Beibehaltung eines konstanten<br />

Durchflussvolumens.<br />

Dynamische Dosierung – Komponente A gibt dauerhaft<br />

aus. Komponente B gibt das er<strong>for</strong>derliche Volumen mit<br />

Unterbrechungen aus, um das Mischverhältnis zu erreichen.<br />

Eigensicher (IS) – bezieht sich auf die Fähigkeit, bestimmte<br />

Komponenten in einem Gefahrenbereich auszumachen.<br />

Erste Spüldauer – Dauer des ersten Spülzyklus. Der<br />

Wert kann vom Bedienpersonal vorgegeben werden:<br />

0-999 Sekunden.<br />

Erste Spülquelle – Quelle des Mediums, das für den ersten<br />

Spülzyklus verwendet wird. Kann vom Bedienpersonal auf<br />

das Luftspülventil, das Lösungsmittelspülventil oder ein 3.<br />

Spülventil eingestellt werden.<br />

Ethernet – eine Methode zum direkten Anschluss eines<br />

Computers an ein Netzwerk oder Gerät am gleichen<br />

physikalischen Standort.<br />

Job-Gesamtmenge – ein rücksetzbarer Wert, der die<br />

Materialmenge darstellt, die für einen Arbeitsgang durch das<br />

System ausgegeben wurde. Ein Job ist dann abgeschlossen,<br />

wenn ein Farbwechsel oder eine komplette Systemspülung<br />

auftritt.<br />

K-Faktor – dieser Wert bezieht sich auf die Menge eines<br />

Materials, welches durch einen Volumenzähler strömt.<br />

Der zugewiesene Wert bezieht sich auf die Materialmenge<br />

pro Impuls.<br />

Ki – bezieht sich auf den Grad, um den die Fördermenge<br />

über ihren Sollwert hinausgeht.<br />

Kp – bezieht sich auf die Geschwindigkeit, mit der die<br />

Fördermenge ihren Sollwert erreicht.<br />

Kumulierte Gesamtmenge – ein nichtrücksetzbarer Wert,<br />

der die Gesamtmaterialmenge darstellt, die durch das System<br />

ausgegeben wurde.<br />

12 <strong>313953D</strong>

Begriffserklärung<br />

Leerlauf – wenn der Abzug der Pistole 2 Minuten lang nicht<br />

benutzt wird, geht das System in den Leerlaufmodus über.<br />

Betätigen Sie den Abzug der Pistole, um den Betrieb wieder<br />

aufzunehmen.<br />

Letzte Spüldauer – Dauer des letzten Spülzyklus. Der<br />

Wert kann vom Bedienpersonal vorgegeben werden:<br />

0-999 Sekunden.<br />

Letzte Spülquelle – Quelle des Mediums, das für den letzten<br />

Spülzyklus verwendet wird. Kann vom Bedienpersonal auf<br />

das Luftspülventil, das Lösungsmittelspülventil oder ein 3.<br />

Spülventil eingestellt werden.<br />

Lichtwellenleiter-Kommunikation – der Einsatz von Licht<br />

zur Übermittlung von Kommunikationssignalen.<br />

Lösungsmittelausstoß – ermöglicht dem Anwender, etwas<br />

von dem gemischten Material einzusparen, indem es mit<br />

dem Lösungsmittel zur Pistole befördert wird. Hierfür ist ein<br />

Lösungsmittelvolumenzähler (Zubehör) er<strong>for</strong>derlich.<br />

Lösungsmittelfüllung – die Zeit, die benötigt wird, um die<br />

Mischmaterialleitung mit Lösungsmittel zu füllen.<br />

Luftzerstäubung – das Mischen von Luft und Lösungsmittel<br />

zur Reinigung der Leitungen und zur Reduzierung des<br />

Lösungsmittelverbrauchs während des Spülzyklus.<br />

Manuelle Betriebsart – wenn das Dosier- oder<br />

Durchflussregelungssystem die Eingabemengen ohne<br />

Eingaben von einer externen Steuerung steuert.<br />

Mindestmaterialeinfüllvolumen – das System überprüft<br />

das Materialeinfüllvolumen. Ein E-21-Alarm wird ausgelöst,<br />

wenn das Mindestvolumen unterschritten wird. Das<br />

Mindestmaterialeinfüllvolumen kann vom Bedienpersonal<br />

vorgegeben werden: 0-9.999 cm³.<br />

Mischeingangssignal – bezieht sich auf den Zustand eines<br />

Systemmodus, bei dem das System jedes Mal, wenn das<br />

Mischsignal den Wert „hoch“ erhält, mit einer Dosiersequenz<br />

beginnt.<br />

Mischen – wenn eine Vernetzung des Harzes (A) und des<br />

Katalysators (B) erfolgt.<br />

Mischmaterialeinfülldauer – die Zeitdauer, die benötigt wird,<br />

um das gemischte Material aus den Dosierventilen zum<br />

Applikator/zur Pistole zu befördern.<br />

Mischverhältnistoleranz – der einstellbare Prozentwert der<br />

zulässigen Abweichung, die das System zulässt, bevor ein<br />

Mischverhältnisalarm ausgelöst wird.<br />

Netzwerk-Station – eine Vorrichtung zur Identifizierung eines<br />

speziellen Dosier- oder Durchflussregelungssystems.<br />

Pistolenabzugseingangssignal – wird verwendet, um die<br />

Dosierzeiten zur Sicherstellung des Mischverhältnisses und<br />

die Durchflussteuerungsprozesse zu verwalten.<br />

Sequentielle Dosierung – die Komponenten A und B<br />

extrudieren sequentiell in den er<strong>for</strong>derlichen Mengen,<br />

um das Mischverhältnis zu erreichen.<br />

Sequentieller Farbwechsel – ein Verfahren, bei dem ein<br />

Farbwechsel ausgelöst wird und das System automatisch<br />

die alte Farbe ausspült und eine neue Farbe lädt.<br />

Soll-Durchflussrate – ein vordefinierter Sollwert für die<br />

Durchflussrate.<br />

Spüldauer – die Zeit, die benötigt wird, um das gesamte<br />

gemischte Material aus dem System zu spülen.<br />

Spüldauer Lösungsmittel/3. Spülventil – Dauer einer<br />

Spülsequenz nach Auslösen eines Lösungsmittelspülventils<br />

oder eines 3. Spülventils. Der Wert kann vom Bedienpersonal<br />

vorgegeben werden: 0,0-99,9 Sekunden.<br />

Spülen – wenn das gesamte gemischte Material aus dem<br />

System gespült wird.<br />

Spülvolumenalarm – ein E-11-Alarm wird ausgelöst,<br />

wenn das Mindestspülvolumen unterschritten wird.<br />

Spülvolumenkontrolle – das System überprüft das<br />

Spülvolumen. Ein E-11-Alarm wird ausgelöst, wenn das<br />

Mindestvolumen unterschritten wird. Das Mindestspülvolumen<br />

kann vom Bedienpersonal vorgegeben werden: 0-999 cm³.<br />

Standby – bezieht sich auf den Bereitschaftsstatus<br />

des Systems.<br />

Topfzeit – die Zeitdauer, bevor ein Material zum Spritzen<br />

untauglich wird.<br />

Topfzeitvolumen – die Materialmenge, die durch<br />

Materialverteiler, Schlauch und Applikator fließen muss,<br />

bevor der Topfzeit-Timer zurückgesetzt wird.<br />

V/P – bezieht sich auf den Spannungs-/Druckwandler<br />

im Durchflussregelungsmodul.<br />

Zerstäubungsdauer – bezieht sich auf die Gesamtlänge<br />

der Zerstäubungssequenz während einer Spülvorgangs.<br />

Der Wert kann vom Bedienpersonal vorgegeben werden:<br />

0-999 Sekunden.<br />

Modbus/TCP – eine Kommunikationsprotokollart, die zur<br />

Kommunikation von digitalen Ein-/Ausgabesignalen über ein<br />

Ethernet verwendet wird.<br />

<strong>313953D</strong> 13

Übersicht<br />

Übersicht<br />

Anwendung<br />

Der <strong>Graco</strong>-<strong>ProMix</strong> <strong>2KS</strong> ist ein elektronischer Zweikomponenten-Lackdosierer. Er mischt die meisten Zweikomponenten-<br />

Materialien auf Lösungsmittel- und Wasserbasis und Epoxid- oder Polyurethanbasis sowie säurekatalysierte Lacke.<br />

Der Mischverteiler ist nicht für rasch trocknende Lacke mit einer Gebrauchsdauer von weniger als 15 Minuten geeignet.<br />

• Kann mit der wandmontierten Materialstation<br />

Mischungsverhältnisse von 0,1:1 bis 50:1 in Schritten<br />

von 0,1 dosieren.<br />

• Vom Benutzer wählbare Mischverhältnissicherheit und<br />

+/-1 % Genauigkeit je nach Material und<br />

Betriebsbedingungen.<br />

• Modelle sind erhältlich für Spritzsysteme mit<br />

Luftzerstäubung oder luftunterstützter Zerstäubung mit<br />

Kapazitäten bis zu 3.800 cm³/min.<br />

Bezeichnung und Beschreibung der Bauteile<br />

• Farbwechsel-Optionen sind erhältlich für Luftzerstäubung<br />

mit geringem Druck (2,1 MPa (21 bar, 3.000 psi)) und<br />

Systeme mit hohem Druck (2,1 MPa (210 bar, 3.000 psi))<br />

mit bis zu 30 Farbwechselventilen und mit bis zu 4<br />

Katalysatorwechselventilen.<br />

HINWEIS: Für Installationen vor Ort zur Erzielung von<br />

30 Farben sind Zubehörsätze erhältlich.<br />

Die Bauteile für Systeme mit einer wandmontierten Materialstation sind in Tabelle 1 und ABB. 3 und in ABB. 5 die Bauteile für<br />

Systeme mit einer RoboMix-Materialstation angegeben.<br />

Bauteil<br />

EasyKey (EK)<br />

Wandmontierte<br />

Materialstation (ST, nur<br />

eingesetzt bei ADxxxxund<br />

AExxxx-Modellen)<br />

RoboMix-Materialstation<br />

(ST, nur eingesetzt bei<br />

RDxxxx- und<br />

RExxxx-Modellen)<br />

Tabelle 1: Bezeichnung der Bauteile<br />

Beschreibung<br />

Wird zur Einrichtung, zur Anzeige, zum Betrieb und zur Überwachung des Systems verwendet.<br />

EasyKey funktioniert mit einer Netzspannung von 85 bis 250 VAC und 50/60 Hz und wandelt<br />

diese Spannung in eine geeignete Niederspannung und optische Signale um, die von anderen<br />

Systembauteilen verwendet werden.<br />

Diese umfasst Luftsteuerungsmagnetventile, Durchflussschalter und Halterungen für die<br />

Volumenzähler und die Materialverteiler-Baugruppe. Die dazugehörige Steuerplatine verwaltet<br />

alle Dosierfunktionen.<br />

Diese umfasst Luftsteuerungsmagnetventile, Durchflussschalter, Volumenzähler und die<br />

Materialverteiler-Baugruppe zur Regelung und Überwachung der Materialausgabe.<br />

Die dazugehörige Steuerplatine verwaltet alle Dosierfunktionen.<br />

Materialverteiler (FM) • pneumatisch betriebene Dosierventile für Komponente A und B<br />

• Spülventile für Lösungsmittel- und Luftspülung<br />

• Probenahmeventile zum Kalibrieren der Volumenzähler und zum Überprüfen von<br />

Mischverhältnissen (nur Wandkonsole)<br />

• Absperrventile für die Komponenten A und B, um den jeweiligen Materialzustrom zum<br />

Mischverteiler zu unterbrechen und so genaue Kalibrierungen und Überprüfungen der<br />

Mischverhältnisse durchführen zu können (nur Wandkonsole)<br />

• Mischverteiler, bestehend aus Materialdosierkammer und Statikmischer<br />

➜ Die Materialdosierkammer ist die Kammer, in der Komponente A und B im<br />

gewählten Verhältnis zusammentreffen und vermischt werden.<br />

➜ Der Statikmischer hat 24 Elemente zur gleichförmigen Mischung von<br />

Materialien hinter der Dosierkammer.<br />

14 <strong>313953D</strong>

Übersicht<br />

Tabelle 1: Bezeichnung der Bauteile<br />

Bauteil<br />

Volumenzähler<br />

(MA, MB, MS)<br />

Farbwechselventile<br />

(AVC) und<br />

Farbwechselmodul<br />

(CCM)<br />

Katalysatorwechselventile<br />

(BCV)<br />

Doppeltes<br />

Lichtwellenleiterkabel<br />

(FO)<br />

Netzkabel (PS) der<br />

Materialstation<br />

Durchflussreglermodul-<br />

Baugruppe (FC)<br />

Beschreibung<br />

Die folgenden Volumenzähler sind optional bei <strong>Graco</strong> erhältlich:<br />

• G3000 ist ein Allzweck-Zahnrad-Volumenzähler für typische Durchflussbereiche von<br />

75 bis 3.800 cm³/min (0,02-1,0 gal/min), Drücke bis zu 28 MPa (276 bar, 4.000 psi) und<br />

Viskositäten von 20 bis 3.000 Centipoise. Der K-Faktor beträgt etwa 0,119 cm³/Impuls.<br />

• G3000HR ist eine hochauflösende Version des G3000-Volumenzählers. Es wird gewöhnlich<br />

für Durchflussbereiche von 38 bis 1.900 cm³/min (0,01-0,5 gal/min), Drücke bis zu 28 MPa<br />

(276 bar, 4.000 bar) und Viskositäten von 20 bis 3.000 Centipoise eingesetzt. Der K-Faktor<br />

beträgt etwa 0,061 cm³/Impuls.<br />

• G250 ist ein Allzweck-Zahnrad-Volumenzähler, der in Systemen mit RoboMix-<br />

Materialstationen verwendet wird. Es wird gewöhnlich für Durchflussbereiche von<br />

75 bis 3.800 cm³/min (0,01-0,5 gal/min), Drücke bis zu 2,1 MPa (21 bar, 300 psi)<br />

und Viskositäten von 20 bis 3.000 Centipoise eingesetzt. Der K-Faktor beträgt etwa<br />

0,119 cm³/Impuls.<br />

• G250HR ist eine hochauflösende Version des G250-Volumenzählers, der in Systemen<br />

mit RoboMix-Materialstationen zum Einsatz kommt. Es wird für gewöhnlich für<br />

Durchflussbereiche von 38 bis 1.900 cm³/min (0,01-0,5 gal/min), Drücke bis zu 2,1 MPa<br />

(21 bar, 300 psi) und Viskositäten von 20 bis 3.000 Centipoise eingesetzt. Der K-Faktor<br />

beträgt etwa 0,061 cm³/Impuls.<br />

• S3000 ist ein Zahnrad-Volumenzähler für Lösungsmittel für typische Durchflussbereiche<br />

von 38 bis 1.900 cm³/min (0,01-0,50 gal/min), Drücke bis zu 2,1 MPa (21 bar, 300 psi)<br />

und Viskositäten von 20 bis 50 Centipoise. Der K-Faktor beträgt etwa 0,021 cm³/Impuls.<br />

Wird benötigt, um die Lösungsmittelausstoß-Funktion nutzen zu können.<br />

• Coriolis ist ein spezieller Volumenzähler für einen großen Bereich von Durchflussraten<br />

und Viskositäten. Dieser Volumenzähler ist mit 1/8-Zoll- und 3/8-Zoll-Materialanschlüssen<br />

erhältlich. Genauere Angaben zum Coriolis-Volumenzähler finden Sie im Handbuch 313599.<br />

Der K-Faktor kann vom Bediener eingestellt werden; für niedrige Durchflussraten sind<br />

niedrigere K-Faktoren zu verwenden.<br />

➜ 1/8-Zoll-Materialanschluss: Stellen Sie den K-Faktor auf 0,020 oder<br />

0,061 cm³/Impuls ein.<br />

➜ 3/8-Zoll-Materialanschluss: Stellen Sie den K-Faktor auf 0,061 oder<br />

0,119 cm³/Impuls ein.<br />

Optional erhältliche Bauteile. Diese sind in Form von Farbwechselventilblöcken für niedrigen oder<br />

hohen Druck mit bis zu 30 Farbwechselventilen erhältlich. Jeder Block enthält ein zusätzliches<br />

Lösungsmittelventil zum Reinigen der Materialleitung zwischen den Farbwechseln.<br />

Optional erhältliche Bauteile. Diese sind in Form von Katalysatorwechselventilblöcken für<br />

niedrigen oder hohen Druck mit bis zu 4 Farbwechselventilen erhältlich. Jeder Block enthält<br />

ein zusätzliches Lösungsmittelventil zum Reinigen der Materialleitung zwischen den<br />

Katalysatorwechseln.<br />

Wird zur Kommunikation zwischen dem EasyKey und der wandmontierten Materialstation<br />

oder der RoboMix-Materialstation verwendet.<br />

Wird verwendet, um die wandmontierte Materialstation oder die RoboMix-Materialstation mit<br />

Strom zu versorgen.<br />

Enthält einen druckluftbetriebenen Materialdruckregler, einen Materialdrucksensor, einen<br />

Spannungs-/Luftdruckwandler und eine Platine. Die Funktion des Reglers besteht im Empfang<br />

des analogen Durchflusssignals und in der Regelung der gewünschten Durchflussrate.<br />

<strong>313953D</strong> 15

Übersicht<br />

Bauteile des wandmontierten Systems<br />

EK<br />

ACV<br />

CCM<br />

PS*<br />

BCV<br />

FO*<br />

MS<br />

FC<br />

ST<br />

MA<br />

FM<br />

* Die optional erhältlichen Kabellängen<br />

sind im <strong>ProMix</strong> <strong>2KS</strong>-Handbuch<br />

„Reparatur und Teile“ angegeben.<br />

MB<br />

TI12553a<br />

ABB. 3. Wandmontiertes System, dargestellt mit G3000-Volumenzählern, Farb-/Katalysatorwechsel,<br />

zusätzlichem Lösungsmittelvolumenzähler und Durchflussregelung<br />

16 <strong>313953D</strong>

Übersicht<br />

DVA<br />

FI<br />

DVB<br />

MB<br />

MA<br />

MS<br />

RVB<br />

AT<br />

APV<br />

RVA<br />

SVA<br />

SM<br />

SVB<br />

SPV<br />

TI12556b<br />

ABB. 4. Wandmontierte Materialstation<br />

Zeichenerklärung:<br />

MA Volumenzähler Komponente A<br />

DVA Dosierventil Komponente A<br />

RVA Probenahmeventil Komponente A<br />

SVA Absperrventil Komponente A<br />

MB Volumenzähler Komponente B<br />

DVB Dosierventil Komponente B<br />

RVB Probenahmeventil Komponente B<br />

SVB Absperrventil Komponente B<br />

MS Lösungsmittelvolumenzähler (Zubehör)<br />

SPV Lösungsmittelspülventil<br />

APV Luftspülventil<br />

SM Statikmischer<br />

FI Dosierkammer<br />

AT Luftzufuhrrohr des Luftspülventils<br />

<strong>313953D</strong> 17

Übersicht<br />

Bauteile des RoboMix-Systems<br />

EK<br />

ACV<br />

CCM<br />

BCV<br />

Luftregler<br />

PS*<br />

Spülluft<br />

RoboMix-<br />

Steuerluft<br />

FO*<br />

FC<br />

RS<br />

* Die optional erhältlichen<br />

Kabellängen sind im<br />

<strong>ProMix</strong> <strong>2KS</strong>-Handbuch<br />

„Reparatur und Teile“<br />

angegeben.<br />

TI12552a<br />

ABB. 5. RoboMix-System, dargestellt mit Farb-/Katalysatorwechsel und Durchflussregelung<br />

18 <strong>313953D</strong>

Übersicht<br />

Luftlogikeinlass<br />

Kabelführung<br />

B-Zufuhr<br />

(1/4-Zoll-NPT)<br />

A-Zufuhr<br />

(1/4-Zoll-NPT)<br />

Erdungsschraube<br />

Luftspülung<br />

Ablassausgang A<br />

Ablassausgang B<br />

Lösungsmittelzufuhr<br />

(1/4-Zoll-NPT)<br />

TI12511a<br />

Abdeckung der Übersichtlichkeit<br />

halber entfernt.<br />

MB<br />

DVB<br />

MA<br />

ABB. 6. Detailansicht der RoboMix-Materialstation<br />

DVA<br />

TI12579a<br />

<strong>313953D</strong> 19

EasyKey-Display und -Tastenfeld<br />

EasyKey-Display und -Tastenfeld<br />

LCD-Display<br />

Tastenfeld<br />

TI11630A<br />

Navigationstasten<br />

ABB. 7. EasyKey-Display und -Tastenfeld<br />

Alarmrückstelltaste<br />

Display<br />

Zeigt Bild- und Textin<strong>for</strong>mationen in Zusammenhang mit der<br />

Einrichtung und dem Spritzbetrieb. Nach 10 Minuten ohne<br />

Tastendruck geht die Hintergrundbeleuchtung aus. Bei<br />

Tastendruck geht die Beleuchtung wieder an.<br />

Tastenfeld<br />

Dient zur Eingabe numerischer Daten, zum Aufruf von<br />

Einrichtungsmenüs, zum Durchblättern von Menüs und zur<br />

Auswahl von Werten bei der Einrichtung.<br />

Zusätzlich zu den Zahlentasten im EasyKey-Tastenfeld zur<br />

Eingabe von Werten bei der Systemeinrichtung sind Tasten<br />

zur Navigation innerhalb von Menüs und zum Speichern<br />

eingegebener Werte vorhanden. Siehe Tabelle 2.<br />

Taste<br />

Tabelle 2: EasyKey-Tastenfeldfunktionen<br />

(siehe ABB. 7)<br />

Funktion<br />

Einrichtung: Muss gedrückt werden,<br />

um den Einrichtungsmodus aufzurufen<br />

oder zu verlassen.<br />

Enter: Drücken Sie, wenn sich der Cursor in<br />

einem Menüfeld befindet, auf Enter, um das Menü<br />

aufzurufen. Drücken Sie auf Enter, um einen Wert,<br />

der entweder über das Zahlenfeld eingegeben oder<br />

aus einem Menü ausgewählt wurde, zu speichern.<br />

Pfeiltaste nach oben: Wechsel zum vorherigen<br />

Feld oder Menüpunkt oder zum vorherigen Menü<br />

innerhalb einer Gruppe.<br />

Pfeiltaste nach unten: Wechsel zum nächsten<br />

Feld oder Menüpunkt oder zum nächsten Menü<br />

innerhalb einer Gruppe.<br />

Pfeiltaste nach links: Wechsel zur vorherigen<br />

Menügruppe.<br />

Pfeiltaste nach rechts: Wechsel zur nächsten<br />

Menügruppe.<br />

Alarmrückstellung: Setzt Alarmmeldungen zurück.<br />

20 <strong>313953D</strong>

EasyKey-Display und -Tastenfeld<br />

Zugentlastungsanschluss<br />

für Lichtwellenleiter<br />

Warnton<br />

Netzschalter<br />

Netzanschluss-<br />

Buchse<br />

Erdungsschraube<br />

Eigensichere<br />

Stromversorgung<br />

<strong>Graco</strong>-<br />

Internetschnittstelle<br />

Diskrete E/A-<br />

Kabelsteckeranschlüsse<br />

TI12638a<br />

TI12657a<br />

ABB. 8. EasyKey-Anschlüsse und Netzschalter<br />

Netzschalter<br />

Schaltet die Netzspannung des Systems ein oder aus.<br />

Eigensichere Stromversorgung<br />

Versorgt die Materialstation mit Strom.<br />

Akustischer Signalgeber<br />

„Topfzeit überschritten“<br />

Warnt den Benutzer, wenn ein „Topfzeit überschritten“-<br />

Alarm auftritt. Die Alarmmeldung kann durch Betätigung<br />

der Alarmrückstelltaste gelöscht werden.<br />

<strong>Graco</strong>-Internetschnittstelle<br />

Wird verwendet, um von einem PC mit dem <strong>ProMix</strong> zu<br />

kommunizieren, um folgende Aufgaben durchzuführen:<br />

➜ Software aktualisieren<br />

➜ Softwareversion anzeigen<br />

➜ Download<br />

• Job- und Alarmprotokolle<br />

• Materialverbrauchsbericht<br />

• Einrichtungswerte (auch Upload)<br />

➜ Job-, Alarm- und Materialverbrauchsberichte<br />

löschen<br />

➜ Upload einer Benutzersprache zur Anzeige<br />

auf dem Bildschirm<br />

➜ Wiederherstellen der Werkseinstellung<br />

➜ Wiederherstellen des Einrichtungspassworts<br />

Weiterführende In<strong>for</strong>mationen finden Sie im Handbuch<br />

3A0433.<br />

HINWEIS: Wenn Sie den <strong>Graco</strong> Gateway in Ihrem System<br />

verwenden, trennen Sie das Kabel vom EasyKey, bevor<br />

Sie die <strong>ProMix</strong> <strong>2KS</strong>-Software aktualisieren.<br />

Ethernet-Anschluss<br />

Sie können über das Internet in einem Büro- oder<br />

Werksnetzwerk auf Daten zugreifen, wenn das Netzwerk<br />

richtig konfiguriert ist. Weiterführende In<strong>for</strong>mationen finden<br />

Sie im Handbuch 3A0433.<br />

<strong>313953D</strong> 21

Betriebsmenüs<br />

Betriebsmenüs<br />

HINWEIS: Eine Übersicht der Betriebsmenüs finden Sie<br />

in ABB. 11. Detaillierte Menübeschreibungen folgen.<br />

Startbild<br />

Nach dem Einschalten erscheinen zunächst 5 Sekunden lang<br />

das <strong>Graco</strong>-Logo und die Software-Versionsnummer, wonach<br />

das Statusmenü erscheint (siehe Seite 24).<br />

ABB. 9. Startbild<br />

Das Startbild zeigt kurz die Meldung „Verbindung wird<br />

aufgebaut“ an. Wenn diese Anzeige länger als eine Minute<br />

andauert, kontrollieren Sie, ob die Platine der Materialstation<br />

mit Strom versorgt wird (LED eingeschaltet) und ob das<br />

Lichtwellenkabel ordnungsgemäß angeschlossen ist<br />

(siehe Handbuch „Installation“).<br />

HINWEIS: Wenn die Softwareversion der Materialplatte<br />

nicht mit der Version des EasyKey übereinstimmt, wird<br />

der EasyKey die Materialplatte aktualisieren und das<br />

Programmierungsbild der Materialplatte erscheint,<br />

bis das Update abgeschlossen ist.<br />

ABB. 10. Programmierungsbild der Materialplatte<br />

.<br />

22 <strong>313953D</strong>

Betriebsmenüs<br />

Drücken Sie die Einrichtungstaste ,<br />

um den Einrichtungsmodus aufzurufen.<br />

TI12802a<br />

ABB. 11. Übersicht über die Betriebsmenüs<br />

<strong>313953D</strong> 23

Betriebsmenüs<br />

Statusmenü<br />

• Verwenden Sie die Taste „Nach oben“ oder „Nach<br />

unten“ , um durch die Betriebsmenüs zu blättern.<br />

• Drücken Sie die Einrichtungstaste , um vom<br />

Statusmenü aus die Einrichtungsmenüs aufzurufen.<br />

6<br />

7<br />

8<br />

Soll-Durchflussrate und Ist-Durchflussrate: In cm³/min<br />

Animation: Wenn der Pistolenabzug betätigt wurde,<br />

erscheint die Pistole mit einem Sprühnebel dargestellt,<br />

und je nachdem, welches Komponentenventil geöffnet ist,<br />

leuchtet die Komponente A bzw. B auf.<br />

Aktuelles Datum und aktuelle Uhrzeit<br />

• In diesem Statusmenü haben die anderen Tasten<br />

keine Funktion.<br />

1<br />

2<br />

3 7<br />

4<br />

5<br />

ABB. 12. Statusmenü<br />

11<br />

6<br />

8<br />

10<br />

3.3 V<br />

9<br />

9<br />

10<br />

11<br />

Menünummer und Scroll-Pfeile: Zeigt die Nummer des<br />

aufgerufenen Menüs und die Gesamtzahl von Menüs<br />

einer Gruppe an. Die Pfeiltasten „Nach oben“ und „Nach<br />

unten“ am rechten Rand des Bildschirms weisen auf<br />

die Blätterfunktion hin. Die Gesamtzahl von Menüs<br />

kann in einigen Gruppen in Abhängigkeit von der<br />

Systemkonfiguration variieren.<br />

Ist-Durchflussregelungsdaten: Materialausgangsdruck<br />

und Spannung des Analogsignals, welches zur<br />

Ansteuerung des V/P-Materialreglers verwendet wird.<br />

Schloss-Symbol: Zeigt an, dass Einrichtungsmenüs mit<br />

einem Passwort geschützt sind. Siehe Seite 29.<br />

Zeichenerklärung für ABB. 12:<br />

1<br />

Aktive Rezeptur: Zeigt die aktive Rezeptur.<br />

HINWEIS: Beim Einschalten gibt das System Rezeptur 61<br />

vor, was keine gültige Rezepturnummer ist.<br />

2<br />

3<br />

4<br />

5<br />

Soll-Mischverhältnis: Für die aktive Rezeptur.<br />

Das Mischungsverhältnis kann von 0,0:1 bis 50,0:1<br />

(in Schritten von 0,1) eingestellt werden.<br />

Ist-Mischverhältnis: In Hundertsteln, berechnet nach<br />

jeder Ausgabe von Komponente A und B.<br />

Topfzeit-Timer: Zeigt die verbleibende Topfzeit in<br />

Minuten an. Bei zwei Pistolen werden zwei Zeiten<br />

angezeigt (nur im manuellen oder halbautomatischen<br />

Modus).<br />

Statusleiste: Zeigt den aktuellen Alarm oder<br />

Betriebsmodus (Standby, Mischen, Spülen,<br />

Rezepturwechsel oder den aktuellen Alarm) an.<br />

HINWEIS: Wenn die AutoKey-Platine von der<br />

EasyKey-Display-Platine entfernt wird, zeigt die<br />

Statusleiste „AutoKey nicht gefunden.“ an. Dadurch<br />

wird angezeigt, dass der Automatik-Modus nicht<br />

betriebsbereit ist.<br />

24 <strong>313953D</strong>

Betriebsmenüs<br />

Menü zur manuellen<br />

Übersteuerung<br />

Förderleistungsbereich<br />

Dieses Menü zeigt die im Erweiterter Setup-Bildschirm 5<br />

(Seite 41) ausgewählten Durchflussratengrenzen an.<br />

Soll-Durchflussrate<br />

Die Soll-Durchflussrate kann vom Bedienpersonal vorgegeben<br />

werden. Wenn die Durchflussregler-Übersteuerung im Menü 1<br />

zur erweiterten Einrichtung (Seite 39) auf „Aus“ oder „Druck“<br />

eingestellt wurde, wird die Soll-Durchflussrate in cm³/min<br />

angezeigt. Geben Sie eine gewünschte Soll-Durchflussrate<br />

innerhalb der Grenzen ein.<br />

ABB. 13. Menü zur manuellen Übersteuerung<br />

Dieses Menü erscheint nur, wenn die manuelle Übersteuerung<br />

im Menü 1 zur erweiterten Einrichtung (Seite 39) auf „Ein“<br />

gestellt wurde. Es zeigt die aktuelle Rezeptur, die Option<br />

„Neue Rezeptur/Rezeptur wählen“ und den manuellen<br />

Übersteuerungsmodus an.<br />

Wenn die Durchflussregelung im Konfigurationsmenü 5<br />

(Seite 34) auf „Ein“ geschaltet wurde, zeigt dieses Menü<br />

außerdem den Förderleistungsbereich, die Soll-Durchflussrate<br />

und die Optionen „Durchflussregelung kalibrieren<br />

(Start/Abbruch)“ und die „Durchflussregelungsdaten<br />

kopieren (Start/Abbruch)“ an.<br />

Menü zur manuellen Übersteuerung<br />

Mit diesem Feld können Sie den Betriebsmodus vom EasyKey<br />

aus auswählen. Betätigen Sie Enter , um das Menü<br />

aufzurufen, und wählen Sie dann den gewünschten<br />

Betriebsmodus (Standby, Mischen, Spülen oder<br />

Rezepturwechsel) aus. Siehe ABB. 14.<br />

Wenn die Durchflussregler-Übersteuerung auf „% geöffnet“<br />

eingestellt wurde, wird die Soll-Durchflussrate in „% geöffnet“<br />

angezeigt. Dieser Prozentsatz bezieht sich auf das<br />

V/P-Verhältnis der Durchflussregelung, die für eine<br />

Durchflussrate steht. Setzen Sie den Ausgangswert auf<br />

35 % und erhöhen Sie den Wert je nach Bedarf, um die<br />

gewünschte Durchflussrate zu erreichen.<br />

Kalibrieren der Durchflussregelung<br />

Dieses Feld ermöglicht es Ihnen, die Durchflussregelung<br />

für jede einzelne Rezeptur zu kalibrieren. Das System muss<br />

sich im Mischmodus befinden und ein Pistolenabzugssignal<br />

erhalten. Betätigen Sie die Enter -Taste, um das Menü<br />

aufzurufen, und wählen Sie dann „Start“ oder „Abbruch“. Siehe<br />

ABB. 15.<br />

Die Durchflussrate fällt auf 0 und steigt dann in kleinen<br />

Schritten an, bis sie den maximalen Wert erreicht. Um den<br />

Anstieg zu beobachten, rufen Sie das Statusmenü auf<br />

(siehe Seite 24). Das System übernimmt dann die Daten für<br />

die aktuelle Rezeptur. Wie Sie diese Daten für alle Rezepturen<br />

kopieren, ist in Abschnitt Durchflussregelungsdaten<br />

kopieren auf Seite 26 beschrieben.<br />

ABB. 15. Kalibrieren der Durchflussregelung<br />

ABB. 14. Menü zur manuellen Übersteuerung<br />

<strong>313953D</strong> 25

Betriebsmenüs<br />

Durchflussregelungsdaten kopieren<br />

Dieses Feld ermöglicht es Ihnen, die Durchflussregelungsdaten<br />

für alle Rezepturen zu kopieren. Betätigen Sie die<br />

Enter -Taste, um das Menü aufzurufen, und wählen<br />

Sie dann „Start“ oder „Abbruch“. Siehe ABB. 16.<br />

Zurücksetzen von<br />

Gesamtmengen<br />

ABB. 18. Zurücksetzen von Gesamtmengen<br />

ABB. 16. Durchflussregelungsdaten kopieren<br />

Gesamtmengenmenü<br />

Wenn ein Job zurückgesetzt wird, erhöht sich die Job-Nummer<br />

standardmäßig um 1.<br />

Zurücksetzen des<br />

Lösungsmittelzählers<br />

ABB. 17. Gesamtmengenmenü<br />

Dieses Menüs zeigt die Job-Gesamtmengen, die kumulierten<br />

Gesamtmengen und die Job-Nummer an. Verwenden Sie<br />

die Reiter, um den Job-Auftragszähler („Job abgeschlossen“)<br />

oder den Lösungsmittelzähler zurückzusetzen<br />

(„Lösungsmittelzähler zurücksetzen“), oder lesen Sie<br />

Abschnitt Füllstandssteuerungsmenü auf Seite 27.<br />

ABB. 19. Zurücksetzen des Lösungsmittelzählers<br />

In diesem Menü werden Sie gefragt, ob Sie den<br />

Lösungsmittelzähler zurücksetzen möchten. Wählen Sie<br />

„Ja“ oder „Nein“ aus.<br />

Die Reiter „Lösungsmittelzähler“ und „Lösungsmittelzähler<br />

zurücksetzen“ erscheinen nur, wenn unter<br />

Lösungsmittelüberwachung im Konfigurationsmenü 5<br />

(Seite 34) die Option „Zähler“ gewählt wurde.<br />

HINWEIS: Der Zähler für die kumulierte Gesamtmenge<br />

kann nicht zurückgesetzt werden.<br />

26 <strong>313953D</strong>

Betriebsmenüs<br />

Alarmmenüs<br />

Siehe ABB. 22. Wenn die Tankfüllung die untere<br />

Füllstandsschwelle erreicht, zeigt das EasyKey-Display<br />

einen Tiefstandsalarm und <strong>for</strong>dert den Nutzer auf, wie folgt<br />

zu reagieren:<br />

1. Tank nachfüllen, um den Alarm zu löschen.<br />

2. Mischen mit Druck auf „Spritzen von 25 % der<br />

verbleibenden Menge“ <strong>for</strong>tsetzen. Wenn diese Option<br />

gewählt wurde, wird ein zweiter Alarm auftreten, sobald<br />

25 % der verbleibenden Menge gemischt wurde. Füllen<br />

Sie den Tank nach, um den Alarm zu löschen.<br />

ABB. 20. Alarmmenüs<br />

In zwei Menüs werden die letzten 10 Alarmmeldungen<br />

angezeigt. Verwenden Sie die Taste „Nach oben“<br />

oder<br />

„Nach unten“<br />

, um durch die zwei Menüs zu blättern.<br />

Eine Liste der Alarmcodes finden Sie in Tabelle 16 auf<br />

Seite 115.<br />

Füllstandssteuerungsmenü<br />

ABB. 22. Tiefstandsanzeige (Tank A dargestellt)<br />

ABB. 21. Füllstandssteuerungsmenü<br />

Dieses Menü zeigt die aktuellen Volumina der einzelnen<br />

Materialien an. Stellen Sie die aktuellen Volumina in<br />

diesem Menü ein oder wechseln Sie zum Reiter „Verbrauch“<br />

(Gesamtmengenmenü auf Seite 26). Die Alarm-Niveauwerte<br />

können mit Hilfe der erweiterten Internetschnittstelle<br />

eingestellt werden.<br />

<strong>313953D</strong> 27

Einrichtungsmodus<br />

Einrichtungsmodus<br />

Drücken Sie die Einrichtungstaste<br />

Einrichtungsmodus aufzurufen.<br />

, um den<br />

HINWEIS: Eine Übersicht der Betriebsmenüs finden Sie<br />

in ABB. 23. Detaillierte Menübeschreibungen folgen.<br />

Drücken Sie die<br />

Einrichtungstaste<br />

, um den<br />

Dieses Menü erscheint nur, wenn ein<br />

Passwort aktiviert wurde.<br />

Um auf Menüs zur erweiterten Einrichtung<br />

zuzugreifen, lesen Sie bitte Seite 38 und Abschnitt<br />

Menüs zur Rezeptureinrichtung auf Seite 43.<br />

Für den Zugriff auf Systemkonfigurationsmenüs<br />

lesen Sie bitte Seite 31.<br />

Drücken Sie die<br />

Einrichtungstaste, um den<br />

Einrichtungsmodus zu verlassen und<br />

zum Statusmenü zurückzukehren.<br />

Dieses Bild erscheint kurzzeitig,<br />

wenn ein Passwort aktiviert wurde.<br />

TI12803a<br />

ABB. 23. Übersicht über die Einrichtungsmenüs<br />

28 <strong>313953D</strong>

Einrichtungsmodus<br />

Passwortmenü<br />

Einrichtungsstartmenü<br />

Wenn ein Passwort aktiviert wurde (siehe<br />

Konfigurationsmenü 1 auf Seite 32), erscheint das<br />

Passwortmenü. Sie müssen ein Passwort eingeben,<br />

um das Einrichtungsstartmenü aufrufen zu können.<br />

Wenn Sie ein fehlerhaftes Passwort eingeben, gelangen<br />

Sie zurück zum Statusmenü.<br />

HINWEIS: Wenn Sie das Passwort vergessen haben, können<br />

Sie es über die <strong>ProMix</strong>-Internetschnittstelle (siehe Handbuch<br />

3A0433) wieder zurücksetzen.<br />

ABB. 26. Einrichtungsstartmenü<br />

Dieses Menü öffnet sich, wenn Sie den Einrichtungsmodus<br />

aufrufen. Von diesem Menü gelangen Sie zu den Rezepturen<br />

und den Menüs zur erweiterten Einrichtung (Seite 38-46)<br />

oder den Systemkonfigurationsmenüs (Seite 31-37).<br />

Drücken Sie die Enter-Taste , um das ausgewählte<br />

Menü aufzurufen.<br />

ABB. 24. Passwortmenü<br />

HINWEIS: Wenn ein Passwort aktiviert ist, erscheint nach<br />

Verlassen des Einrichtungsmodus und Rückkehr zum<br />

Statusmenü kurzzeitig Einrichtung gesperrt (Setup Locked).<br />

Ein Schloss-Symbol erscheint im Statusmenü.<br />

In diesem Menü sind außerdem die Softwareversionen und<br />

Internetadressen unterschiedlicher Bauteile angegeben. Die in<br />

ABB. 26 gezeigten Werte sind nur Beispielwerte und können<br />

von den auf Ihrem Display angezeigten Werten abweichen.<br />

Weitere In<strong>for</strong>mationen finden Sie in Tabelle 3.<br />

ABB. 25. Bild bei gesperrter Einrichtung<br />

<strong>313953D</strong> 29

Einrichtungsmodus<br />

Bauteil<br />

Tabelle 3: Softwareversion der Bauteile<br />

Display (kann von<br />

den dargestellten<br />

Beispielen<br />

abweichen)<br />

Beschreibung<br />

EK (EasyKey) 2.00.012 EasyKey-Softwareversion.<br />

FP (Materialplatte) 2.00.012 Softwareversion der Materialplatte.<br />

BC (Kabinensteuerung) -.- Die Kabinensteuerung ist nicht installiert, konnte nicht<br />

erkannt werden oder ist nicht einsatzbereit.<br />

1.XX Kabinensteuerung – Softwareversion 1.00 oder 1.01.<br />

2.XX<br />

Kabinensteuerung – Softwareversion 2.XX.<br />

C1/C2<br />

(Farbwechselmodule 1<br />

und 2)<br />

-.- Farbwechselmodul 1/2 nicht installiert, nicht erkannt<br />

oder nicht betriebsbereit.<br />

1.XX Farbwechselmodul – Softwareversion 1.00 oder 1.01.<br />

2.XX<br />

Farbwechselmodul – Softwareversion 2.XX.<br />

AK (AutoKey) 2K-<strong>Manual</strong> AutoKey nicht installiert oder erkannt. System arbeitet<br />

ausschließlich im 2K-Manuell-Modus.<br />

2K-Auto<br />

2K-AutoKey erkannt. System kann in den Modi 2K-Manuell,<br />

Halbautomatisch oder Automatisch arbeiten.<br />

3K-Auto<br />

3K-AutoKey erkannt. System kann in den Modi 3K-Manuell,<br />

Halbautomatisch oder Automatisch arbeiten.<br />

XP (XPORT) V6.6.0.2 Beispiel der XPORT-Netzwerkmodul-Softwareversion.<br />

Andere Versionen sind möglich.<br />

MC (Micro-Controller) 1042.0198 Beispiel der Materialplatten-Micro-Controller-Version.<br />

Andere Versionen sind möglich.<br />

IP (Internetadresse) 192.168.178.5 Ein Beispiel der Adresse EasyKey ist für grundlegende<br />

und erweiterte Berichtserfassung über die<br />

Internetschnittstelle eingestellt.<br />

MAC (MAC-Adresse) 00204AAD1810 Beispiel einer Internet-MAC-Adresse. Jeder EasyKey<br />

hat eine eigene Adresse in diesem Format.<br />

30 <strong>313953D</strong>

Einrichtungsmodus<br />

Systemkonfigurationsmenüs<br />

HINWEIS: In ABB. 27 finden Sie eine Übersicht der<br />

Systemkonfigurationsmenüs. Detaillierte<br />

Menübeschreibungen folgen.<br />

HINWEIS: In jedem Menü werden die Nummer des<br />

aktuellen Menüs und die Gesamtanzahl der Menüs<br />

in der Gruppe angezeigt.<br />

TI12804a<br />

ABB. 27. Übersicht über die Systemkonfigurations- und Einstellungsmenüs<br />

<strong>313953D</strong> 31

Einrichtungsmodus<br />

Konfigurationsmenü 1<br />

Konfigurationsmenü 2<br />

ABB. 28. Konfigurationsmenü 1 ABB. 29. Konfigurationsmenü 2<br />

Sprache<br />

Definiert die Sprache der Menütexte. Wählen Sie Englisch<br />

(Standard), Spanisch, Französisch, Deutsch, Italienisch,<br />

Niederländisch, Japanisch (Kanji), Koreanisch oder<br />

Chinesisch (vereinfacht) aus.<br />

Passwort<br />