Schleuse Hohenwarthe - Wasserstraßen-Neubauamt Magdeburg

Schleuse Hohenwarthe - Wasserstraßen-Neubauamt Magdeburg

Schleuse Hohenwarthe - Wasserstraßen-Neubauamt Magdeburg

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

21<br />

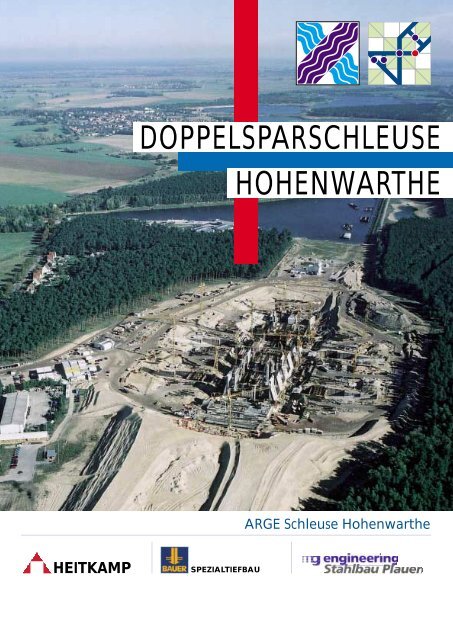

DOPPELSPARSCHLEUSE<br />

HOHENWARTHE<br />

ARGE <strong>Schleuse</strong> <strong>Hohenwarthe</strong><br />

HEITKAMP<br />

SPEZIALTIEFBAU

2 GESCHICHTLICHER RÜCKBLICK 3<br />

PROJEKT 17 4<br />

NEUBAU, FUNKTION UND KONSTRUKTION 7<br />

STATIK, PLANUNG UND BAUGRUND 9<br />

ERDARBEITEN UND BAUGRUND 10<br />

DICHTWAND 11<br />

BOHRPFÄHLE 12<br />

BAUWERKSMESSUNG 13<br />

BAUAUSFÜHRUNG MASSIVBAU 14<br />

BETON 16<br />

SCHALUNG 17<br />

STAHLWASSERBAU 18<br />

Wolfsburg<br />

Hannover<br />

Sehnde<br />

Peine<br />

Mittellandkanal<br />

Braunschweig<br />

Mittellandkanal<br />

Haldensleben

GESCHICHTLICHER<br />

R Ü CKBLICK<br />

Auf der Grundlage des <strong>Wasserstraßen</strong>gesetzes vom<br />

01. April 1905 begannen 1906 die Arbeiten am<br />

westlichen Abschnitt des Mittellandkanales, dem<br />

heutigen Rhein-Herne-Kanal.<br />

Der eigentliche Mittellandkanal, der bei Bergeshövende<br />

vom Dortmund-Ems-Kanal abzweigt,<br />

konnte am 15. Februar 1915 bis Minden dem Verkehr<br />

übergeben werden. Zwischen Minden und<br />

Hannover wurden die Arbeiten im Herbst 1916 abgeschlossen.<br />

Nach dem ersten Weltkrieg, in dem sich bereits die<br />

große Bedeutung des MLK gezeigt hatte, begann<br />

unverzüglich der Weiterbau bis Peine. Die Weiterführung<br />

der Arbeiten bis zur Elbe konnten jedoch<br />

erst nach dem Abschluß eines neuen Staatsvertrages<br />

vom 29.07.1929 über die Festlegung der endgültigen<br />

Trassenführung aufgenommen werden.<br />

Mit der Inbetriebnahme des Schiffshebewerkes Rothensee<br />

wurde schließlich 1938 eine durchgehende<br />

Verbindung zwischen dem Rhein, der Ems, Weser<br />

und Elbe geschaffen. 1942 wurden die Arbeiten<br />

für das geplante 4,6 km lange Endstück des Mittellandkanals<br />

kriegsbedingt eingestellt.<br />

Der Mittellandkanal gehört damit zu den wichtigsten<br />

<strong>Wasserstraßen</strong> in Europa. Die herausragende<br />

Funktion des Mittellandkanals behinderte aber<br />

über Jahrzehnte der unvollendete Restabschnitt bei<br />

Mittellandkanal<br />

Kanalbrücke<br />

Vorlandbrücke 700m<br />

Strombrücke 200m<br />

Schiffshebewerk<br />

Rothensee<br />

Rothenseer<br />

Verbindungskanal<br />

Elbe<br />

<strong>Schleuse</strong><br />

Niegripp<br />

Elbe-Havel-Kanal<br />

Doppelschleuse<br />

<strong>Hohenwarthe</strong><br />

<strong>Magdeburg</strong>, der die Überführung über die Elbe<br />

und den Abstieg der Wasserstraße zum Elbe-Havel-<br />

Kanal beinhalten sollte.<br />

Zu dem unvollendeten Teilstück zählt das schon zu<br />

seiner Zeit bedeutendste Projekt, das Schiffshebewerk<br />

<strong>Hohenwarthe</strong>. Zwei Schwimmerhebewerke<br />

hätten also schon vor Jahrzehnten den Abstieg vom<br />

Mittellandkanal in den Elbe-Havel-Kanal gewährleisten<br />

können.<br />

Eine große Beeinträchtigung auf dem Umweg über<br />

die Elbverbindung stellte die Stromstrecke der Elbe<br />

dar. Häufig geht bei Niedrigwasserstand die Tauchtiefe<br />

von 2 m bis auf 1,30 m zurück. Bei oft wochenlangen<br />

Niedrigwasserständen müssen die<br />

Schiffe teilbeladen fahren, oftmals muß der Verkehr<br />

ganz eingestellt werden. Außerdem ist das zu<br />

passierende Schiffshebewerk Rothensee aufgrund<br />

seiner Trogmaße für moderne Binnenschiffe zu<br />

klein.<br />

1992 wurde daher im Zuge der Verkehrsprojekte<br />

Deutsche Einheit (Projekt 17) beschlossen, eine<br />

Kanalbrücke über die Elbe und die Doppelsparschleuse<br />

<strong>Hohenwarthe</strong> zu bauen, um eine vom Elb-<br />

Wasserstand unabhängige Verbindung zwischen<br />

dem Mittellandkanal und dem Elbe-Havel-Kanal<br />

herzustellen.<br />

Anstelle des einst geplanten Hebewerks in <strong>Hohenwarthe</strong><br />

wird in Zukunft eine Doppelsparschleuse<br />

(190 m x 12,5 m) mit zwei <strong>Schleuse</strong>nkammern<br />

und je drei Sparbecken die Wasserstandsdifferenz<br />

von 18,55 m überwinden und das <strong>Wasserstraßen</strong>kreuz<br />

<strong>Magdeburg</strong> mit dem Elbe-Havel-Kanal verknüpfen.<br />

3<br />

<strong>Schleuse</strong><br />

Rothensee<br />

<strong>Magdeburg</strong><br />

Elbe<br />

Hafenschleuse<br />

Sperrtor<br />

Berlin<br />

Havelkanal<br />

Untere Havel - Wasserstraße<br />

GVZ<br />

Wustermark<br />

Westhafen<br />

Osthafen<br />

Elbe - Havel - Kanal<br />

Parey Genthin<br />

Brandenburg<br />

Nordtrasse<br />

Südtrasse<br />

Teltowkanal<br />

Burg<br />

Niegripp<br />

Potsdam<br />

<strong>Magdeburg</strong>

NEUBAU UND<br />

FUNKTION<br />

4<br />

Auftrags-Daten:<br />

Submission:<br />

15. Januar 1997?<br />

Angebote:<br />

11 Bietergruppen?<br />

Beauftragung:<br />

14. April 1997?<br />

Auftragssumme:<br />

brutto 180 Mio DM<br />

Bauzeit:<br />

09.1998 – 04.2003<br />

Neubau der Doppelsparschleuse<br />

<strong>Hohenwarthe</strong><br />

Die Konstruktion<br />

Die Doppelsparschleuse <strong>Hohenwarthe</strong> ermöglicht<br />

zukünftig den Schiffen den Auf- und Ab-stieg zwischen<br />

dem Mittellandkanal (56,00 m NN) und dem<br />

Elbe-Havel-Kanal (37,45 m NN). Schiffseinheiten<br />

bis 185 m Länge und 11,4 m Breite und 2,8 m Abladetiefe<br />

werden diese neue Anlage nutzen können.<br />

Bei einem prognostizierten Verkehrsaufkommen<br />

von rund 12 Mio. t in Hauptverkehrsrichtung,<br />

reicht die Leistungsfähigkeit einer <strong>Schleuse</strong> nicht<br />

aus, so daß der Bau einer Doppelsparschleuse erforderlich<br />

wird. Die <strong>Schleuse</strong> besteht aus zwei<br />

symmetrisch angeordneten parallelen <strong>Schleuse</strong>nkammern,<br />

die durch eine 12,5 m breite Mittelmauer<br />

voneinander getrennt sind.<br />

Die Nutzlänge jeder <strong>Schleuse</strong>nkammer beträgt 190<br />

m, die Breite 12,5 m. Jede <strong>Schleuse</strong>nkammer wird<br />

aus 14 Lamellen gebildet, die durch Dehnfugen nur<br />

in den aufgehenden Wänden voneinander getrennt<br />

sind.<br />

Die Dicke der erstmals monolithischen Kammersohle<br />

beträgt 5,50 m. Sie wird ca. 13 bis 15 m unter<br />

OK des derzeitigen Geländes auf Bohrpfählen gegründet.<br />

Das hydraulische System<br />

In den Kammerwänden befinden sich auf Höhe der<br />

<strong>Schleuse</strong>nsohle die Längskanäle. Die in der <strong>Schleuse</strong>nmittelmauer<br />

liegenden rechteckförmigen<br />

Längskanäle sind mit dem jeweils oberwasserseitigen<br />

Grundlaufsystem und Sparbeckenzuläufen<br />

verbunden und die landseitig liegenden trapezförmig<br />

ausgebildeten Längskanäle mit dem jeweils<br />

unterwasserseitigen Grundlaufsystem und Sparbeckenzuläufen.<br />

Die in der Kammersohle angeordneten<br />

Grundlaufsysteme OH und UH verzweigen<br />

sich vom Zulauf aus dem jeweiligen Längskanal<br />

bzw. Sparbeckenzulauf symmetrisch über je eine<br />

Wasserkammer in 4 Füllbatterien mit je 44 Eintrittsöffnungen<br />

in die <strong>Schleuse</strong>nkammer entlang<br />

den Kammerwänden. Eine Verbindung zwischen<br />

den Grundlaufsystemen der nördlichen und südlichen<br />

<strong>Schleuse</strong> existiert nicht.<br />

Das Oberhaupt<br />

Im Oberhaupt sind die Einläufe symmetrisch beidseitig<br />

jeder <strong>Schleuse</strong>nkammer angeordnet und<br />

strömungstechnisch günstig ausgeformt.<br />

Es enthält die Aussparungen für einen Revisionsverschluß<br />

zum Trockenlegen des Torrau-mes. Das<br />

Obertor ist ein einseitig angetriebenes Zugsegmenttor<br />

mit einer Höhe von 5,10 m und einem Gewicht<br />

von rd. 35 t. In der Mittelmauer befinden

NEUBAU UND<br />

FUNKTION<br />

sich die Betriebsräume für den hydraulischen Torantrieb<br />

und die Torsteuerung.<br />

Auf der Nordseite der <strong>Schleuse</strong> verläuft der Pumpkanal<br />

vom Pumpwerk bis zum Oberhaupt. Im<br />

Oberhaupt verzweigt sich der Pumpkanal, so daß<br />

im Normalfall ein Auslauf in beide Einfahrtsbereiche<br />

erfolgt.<br />

Das Unterhaupt<br />

Am Unterhaupt erhält die <strong>Schleuse</strong> Hubtore. Geplant<br />

ist der erstmalige Einsatz von rund 10 m langen<br />

hydraulischen Antriebszylindern beidseitig<br />

des Tores. Die Hubleistung beträgt 2x75 kW bei einer<br />

Hubzeit von 120 sec. Das Untertor ist durch<br />

eine Stoßschutzanlage geschützt.<br />

Eine Brücke aus Betonfertigteilen überführt am<br />

Unterhaupt einen Betriebsweg.<br />

Das <strong>Schleuse</strong>nbetriebsgebäude<br />

Das <strong>Schleuse</strong>nbetriebsgebäude (Steuerstand) befindet<br />

sich am Unterhaupt der <strong>Schleuse</strong> zwischen<br />

den beiden Kammern. Durch den begehbaren<br />

Gang in der Tormaske ist das <strong>Schleuse</strong>nbetriebsgebäude<br />

mit den Betriebsräumen auf der Landseite<br />

verbunden. Das <strong>Schleuse</strong>nbetriebsgebäude wird<br />

aus Stahlbeton errichtet und enthält ebenso wie<br />

ein Teil der Außenwände des Unterhaupts ein Verblendmauerwerk<br />

aus Klinker. Es ist von der Planie<br />

des Unteren Vorhafens aus gemessen rund 30 m<br />

hoch.<br />

Die Sparbecken<br />

Durch die Sparbecken werden rund 60 % des<br />

Schleusungswasserbedarfs eingespart. Die übrigen<br />

40 % der Kammerinhalte werden bei der Talschleusung<br />

in die untere Haltung abgeleitet und durch<br />

Rückpumpen wieder ersetzt.<br />

Jedes Becken ist 15,50 m breit, 167 m lang und in<br />

der Mitte durch eine Tauchwand unterteilt. Je drei<br />

Sparbecken sind in monolithischer Bauweise konstruiert.<br />

Die Sparbeckenreihen sind von der <strong>Schleuse</strong>nkammer<br />

abgerückt. Die Maschinenhallen sind ähnlich<br />

wie die <strong>Schleuse</strong>nkammer auf Bohrpfählen tief gegründet.<br />

Die Sparbecken sind über die Zuläufe in der oberen<br />

und unteren <strong>Schleuse</strong>nkammerhälfte mit der<br />

<strong>Schleuse</strong>nkammer verbunden. Die jeweils drei Einzelzuläufe<br />

werden im Bereich der Maschinenhallen<br />

zusammengeführt und von hier an den jeweiligen<br />

Längskanal angebunden.<br />

Die Sparbeckenzulaufkanäle erhalten jeweils vor<br />

und hinter den Zulaufverschlüssen in den Maschinenhallen<br />

Druckausgleichsleitungen, die als Niro-<br />

Rohre bis auf 10 m über das Gelände geführt werden.<br />

5<br />

Talschleusung<br />

Querschnitt<br />

Bergschleusung<br />

Beckenreihe III<br />

Beckenreihe II<br />

Beckenreihe I<br />

Maschinenhalle<br />

OW + 56<br />

Maschinenhalle<br />

Beckenreihe I<br />

Beckenreihe II<br />

Beckenreihe III<br />

UW + 37,44<br />

Verlustwasser<br />

Längskanal<br />

Sparwasser

NEUBAU UND<br />

FUNKTION<br />

6 Die Längskanal- und Sparbeckenverschlüsse werden<br />

einheitlich mit Rollschützen und hydraulischem<br />

Antrieb ausgerüstet.<br />

Bildunterschrift<br />

Die Vorhäfen<br />

Der obere Vorhafen schafft den Anschluß der neu<br />

zu errichtenden <strong>Schleuse</strong>n <strong>Hohenwarthe</strong> zum<br />

ebenfalls neu zu errichtenden, hier in Dammlage<br />

verlaufenden, Mittellandkanal. Der zukünftige Kanalwasserspiegel<br />

liegt rund 15 m über dem Gelände.<br />

Die Uferwände werden als im Damm rückverankerte<br />

Stahlspundwand hergestellt. Die OK der<br />

Spundwände liegt auf NN + 57,95 m. Die Liegeplätze<br />

und sonstigen Uferbereiche werden entsprechend<br />

DIN 19703 mit Steigleitern, Nischen- und<br />

Kantenpollern, Kantenschutz und Beleuchtung<br />

ausgerüstet.<br />

Der Obere Vorhafen wird östlich von MLK-km<br />

324+450 mit einer 0,40 m dicken Tondichtung versehen.<br />

Diese wird im Bereich des Spundwandanschlusses<br />

über eine Breite von 5 m auf eine Dicke<br />

von 1,5 m nach unten verzogen und an die Spundwand<br />

angepreßt. Im Bereich der alten Hebewerksgründung<br />

wird die Sohldichtung auf 0,60 m verstärkt.<br />

Der Vorhafen und der Einfahrtsbereich werden bis<br />

zur <strong>Schleuse</strong> mit Wasserbausteinen der Klasse III<br />

in einer Schichtdicke von 0,60 m, die entlang der<br />

Uferwände in einer Breite von 12 m verklammert<br />

werden, gesichert. Zwischen der Oberkante der<br />

Sohldichtung und den Was-serbausteinen werden<br />

ein 0,40 m dicker Kornfilter sowie ein geotextiler<br />

Vlies als Trenn-schicht eingebaut.<br />

Über den Unteren Vorhafen wird auf dem südlichen<br />

Ufer ein 420 m langer und auf dem nördlichen<br />

Ufer ein 320 m langer Liegeplatz in Spundwandbauweise<br />

mit Rückverankerung angelegt.<br />

Die Sohle erhält hier keine Dichtung. Ein Kolkschutz,<br />

bestehend aus einer Abdeckung mit geotextilem<br />

Filter und einer 60 cm dicken Schutzschicht<br />

aus Wasserbausteinen der Klasse III, wird von der<br />

<strong>Schleuse</strong> bis MLK-km 325+625 angeordnet. Die<br />

Wasserbausteine werden auf einer Länge von 12 m<br />

entlang der Uferwände verklammert.<br />

Bauablaufplanung<br />

Auftragsvergabe<br />

BE, vorbereitende Arbeiten<br />

Technische Bearbeitung<br />

Spezialtiefbau<br />

Dichtwand<br />

Verbau<br />

Bohrpfähle<br />

Spundwände<br />

Wasserhaltung<br />

Erdarbeiten<br />

Erdarbeiten, Aushub<br />

Erdarbeiten, Verfüllung<br />

Stahlbetonarbeiten<br />

<strong>Schleuse</strong>nsohle<br />

Oberhaupt<br />

Unterhaupt<br />

Zuläufe<br />

Sparbecken<br />

Pumpwerk, Pumpkanal<br />

Ausbauarbeiten<br />

Stahlwasserbau<br />

Sohlsicherungsarbeiten<br />

Probebetrieb, Übergabe<br />

1998 1999 2000 2001 2002 2003

BAUGRUND UND<br />

KONSTRUKTION<br />

Baugrund und Gründung<br />

7<br />

Der Baugrundaufbau besteht aus Fluss- und<br />

Schmelzwassersanden mit unterlagernden Kiesen<br />

und Geröllen, Bänderton und Bänderschluff, Geschiebemergel,<br />

Septarienton und Grünsand.<br />

Zur Minimierung der Setzungen und zum Schutz<br />

der Tondichtung des oberen Vorhafens wurde der<br />

locker gelagerte Baugrund in diesem Bereich Tiefenverdichtung<br />

verbessert. Aufgrund der zu erwartenden<br />

großen Setzungen des Hauptbauwerks und<br />

der damit verbundenen Fugenbewegungen wird<br />

die Sohlplatte als statisch und konstruktiv durchgehende<br />

Platte ohne Dehnungsfugen ausgebildet.<br />

Die unmittelbar unter der Gründungssohle mit einer<br />

Mächtigkeit von bis zu 10 m anstehende Bändertonschicht<br />

besitzt keine ausreichende Geohydraulische<br />

Sicherheit, so dass größere Setzungen<br />

aus dieser Schicht zu befürchten waren. Deshalb<br />

wird die Last über eine Pfahlgründung in den darunterliegenden<br />

Geschiebemergel abgetragen.<br />

Die Pfahlgründung für die <strong>Schleuse</strong> besteht aus<br />

1.248 Großbohrpfählen mit einem Durchmesser<br />

von 880 mm. Die Pfähle binden in den Geschiebemergel<br />

ein und sind bis zu 21 Meter lang.<br />

Aus der Optimierung der Pfahlgründung – vor allem<br />

in Hinblick auf gleichmäßige Bettung der<br />

<strong>Schleuse</strong>- ergeben sich nur mäßige Biegebeanspruchungen<br />

der Sohle. Durch die große Steifigkeit der<br />

Sohle im Vergleich zum anstehenden Boden ergeben<br />

sich trotz einer Pfahlgründung nur geringe<br />

Zwangsbeanspruchungen aus der Herstellung des<br />

fugenlosen Bauwerkes mit ´großer Länge. Somit<br />

ergibt sich unter Berücksichtigung des weiteren<br />

Vorteile der Entfall von Fugen in der Sohle, eine<br />

starke Reduktion der Bewegung der Kammerwandfugen<br />

und der Entfall der Schwelllastproblematik<br />

der Gründung.<br />

Eine Optimierung in der Pfahlgründung konnte<br />

aufgrund der durchgeführten Probebelastungen<br />

und weiterer vergleichbarer Probebelastungen erfolgen.<br />

Diese Pfahlversuche zeigen ein sehr günstiges<br />

Tragverhalten der Bohrpfähle bei den anstehenden<br />

Baugrundverhältnissen. Die fugenlose<br />

Bauweise der Sohle weist konstruktive und klare<br />

wirtschaftliche Vorteile auf.

BAUGRUND UND<br />

KONSTRUKTION<br />

8<br />

Räumliches Model im Unterhaupt<br />

Konstruktive Ausbildung<br />

und Statische Berechnung<br />

Die monolithische Ausführung einer 245 m langen,<br />

55 m breiten und 5,50 m dicken Betonplatte<br />

führt zu hohen Zwangsbeanspruchungen aus Hydratation<br />

und Verformungen aus Lasteinwirkungen.<br />

Um die Spannungen aus abfließender Hydratationswärme<br />

beim Abbinden des Betons gering<br />

zu halten, wurden strenge Bedingungen an<br />

den Zement, den Zementgehalt und die Temperaturdifferenz<br />

im Betonquerschnitt gestellt.<br />

Grundlage für die Bemessung der Sohlplatte<br />

war die Setzungsberechnung aus Lastbeanspruchung<br />

mit den aus den Verformungen resultierenden<br />

Zugspannungen an Unter- und Oberseite der<br />

Sohlplatte.<br />

Für die Zwangsbeanspruchung aus abfließender<br />

Hydratationswärme wurde für den gesamten<br />

Bauablauf eine instationäre Wärmeberechnung<br />

durchgeführt.<br />

Die Berechnung wurde für die Kammerblöcke<br />

an ebenen Systemen und für das Ober- und Unterhaupt<br />

an räumlichen Systemen durch das Konstruktionsbüro<br />

der Fa. Heitkamp durchgeführt.<br />

Die Schnittkraftermittlung der verschiedenen<br />

Bauteile wird durch die Überlagerung von Grundlastfällen<br />

für den Zeitpunkt T=0 (Bauzustand /Nutzungsbeginn)<br />

bzw. T = 8 (Endzustand/Endsetzungen)<br />

mit Differenzlastfällen und Zusatzlastfällen<br />

durchgeführt.<br />

Über die standardmäßige Prüftätigkeit hinaus<br />

waren die Prüfingenieure Prof. König und Frau<br />

Dipl.-Ing. Schönig für diese Baumaßnahme besonders<br />

am Anfang der Ausführungsplanung bei der<br />

Erarbeitung der allgemeinen Berechnungsgrundlagen,<br />

dem Konzept der Mindestbewehrung und der<br />

Behandlung der Fugenbandproblematik beratend<br />

tätig.<br />

Neben der <strong>Schleuse</strong>nkammer mit den Torlamellen<br />

wurden die Maschinenhallen der Sparbecken<br />

und das Pumpwerk über Pfähle gegründet. Die<br />

Verbindungskanäle zwischen Kammer und Sparbecken<br />

sind als Gelenkkette zwischen den Bauwerken<br />

flach gegründet. Beim nordwestlichen Zulaufkanal<br />

führt die Eigenlasten mit Böschungsgewichten<br />

zu Setzungen aus der Zusammendrückung<br />

einer starken Bändertonschicht. Die aus der Setzungsberechnung<br />

ermittelten Verformungen zeigen<br />

eine relativ große Setzungsdifferenz zwischen<br />

Kammersohle und Mitte Zulaufkanal.<br />

Da die Fugenbewegungen von den vorgesehenen<br />

Fugenbändern nicht aufge-nommen werden<br />

können, wurde durch die Verlegung des Drehpunk-<br />

Kammerquerschnitt<br />

Sparbeckenzulaufkanal Bauausführung<br />

Gelenkausbildung Sparbeckenzulaufkanäle<br />

Gelenkausbildung Sparbeckenzulaufkanäle

BAUGRUND UND<br />

KONSTRUKTION<br />

tes in die Mitte der Kanalwände die Fugenbewegung<br />

halbiert (s. Abb).<br />

Entsprechend dem Sondervorschlag wurden<br />

Möglichkeiten einer monolithischen Ausführung<br />

der 3 Sparbecken untersucht. Es wird komplett auf<br />

Längsfugen verzichtet. Nur die mittlere Tauchwand<br />

wird durch Fugen von den Längswänden getrennt.<br />

9<br />

Fugenbandkonstruktion Oberhaupt<br />

Blockfuge des Sparbeckenzulaufkanales<br />

Fugenbandkonstruktion Oberhaupt

DICHTWAND, BAUGRUBENVER-<br />

BAU UND TIEFENVERDICHTUNG<br />

10 Technische Daten:<br />

Ausführung<br />

Maagh Leitungsbau, Bonn<br />

(Tochterunternehmen von<br />

Bilfinger + Berger<br />

Bauaktiengesellschaft)<br />

Spundwandmenge<br />

4.100 to<br />

26.000 m2<br />

Rundstahlanker<br />

13.100 m<br />

d = 70 bis 110 mm<br />

MV-Pfähle<br />

110 Stück<br />

HEB 300<br />

Länge 13,30 m<br />

Zu Beginn der Arbeiten musste in einer ersten<br />

Maßnahme das gesamte Baufeld des <strong>Schleuse</strong>nbauwerks<br />

und der Sparbecken mit einer ca. 1.200<br />

m langen Dichtwand umschlossen werden. Hierfür<br />

wurde eine Ein-Phasen-Schlitzdichtwand mit einer<br />

Stärke von 60 cm hergestellt.<br />

Die Arbeiten erfolgten im kombinierten Einsatz<br />

von Schlitzwandfräse und Greifern. Zirka ein Drittel<br />

wurden mit einem Hydraulikgreifer HDG auf<br />

Trägergerät BS 670 und zwei Drittel mit einer Fräse<br />

BC 30 ausgeführt. Dabei wurde die Wand<br />

"frisch-in-frisch" im Pilgerschritt-Verfahren hergestellt<br />

und beide Geräte auf eine Stichbreite ausgelegt,<br />

so dass sie kompatibel waren. Für geringe Tiefen<br />

wurde der Greifer eingesetzt. Die Wandtiefen<br />

schwanken von 26 m bis 53 m. Die Einbindung in<br />

den Geschiebemergel beträgt mindestens sechs<br />

Meter.<br />

Die Sicherung des tiefen Teiles der Baugrube<br />

für die <strong>Schleuse</strong> sowie der Sparbeckenzulaufkanäle<br />

erfolgt mit einer Trägerbohlwand. Diese<br />

dient gleichzeitig als verlorene Schalung für die<br />

<strong>Schleuse</strong>nsohle und die Wände der Zuläufe. Die<br />

eingerüttelten Träger bestehen aus zwei durch Laschen<br />

verbundenen U 200-Profilen. Zur Ausfachung<br />

wurden Rundhölzer ∆ ... verwendet.<br />

Unterhalb der oberen <strong>Schleuse</strong>neinfahrt befinden<br />

sich die bereits vorab verfüllten Trogkammern<br />

und Schwimmerschächte des geplanten Hebewerkes.<br />

Zur Verbesserung der Lagerungsdichte der<br />

Verfüllung mußte in diesem Bereich eine Rütteldruckverdichtung<br />

durchgeführt werden. Diese<br />

reichte bis zu 30 m unter Geländeoberkante. Dabei<br />

wurden zwei Trägergeräte eingesetzt.<br />

Zur Ufersicherung der Vorhäfen müssen in der zweiten<br />

Hälfte des Jahres 2001 ca. 1.600 m Spundwände eingebracht<br />

werden. Diese werden durch Verpresspfähle<br />

rückverankert. Die Wände bestehen überwiegend aus<br />

Larsen 22 Profilen mit Längenvon ca. 15 m.<br />

Dichtwandarbeiten<br />

Trägerbohlwand<br />

Dichtwandfräse<br />

Übersicht Spezialtiefbauarbeiten

ERBARBEITEN UND<br />

SOHLSICHERUNG<br />

Nach Fertigstellung des Dichtwandringes und ausreichendem<br />

Verlauf der Grundwasserabsenkung<br />

innerhalb der Baugrubenumschließung konnte die<br />

Herstellung der Baugrube beginnen.<br />

Vom April bis September 1999 wurden ca. 450.000<br />

m_ anstehender Grobsand ausgehoben und direkt<br />

als suffosionssichere ca. 15 m hohe Dammschüttung<br />

des oberen Vorhafens wieder eingebaut.<br />

Mit zahlreichen Erdbaugeräten wurden täglich ca.<br />

5.000 m_ Boden bewegt. Der Aushub erfolgt nach<br />

dem Oberbodenabtrag von NN +42,00 m bis auf<br />

Gründungsniveau der <strong>Schleuse</strong>nsohle auf NN<br />

+27,65 m. Damit betrug die Aushubtiefe 14,35 m.<br />

Ausführungsmengen:<br />

Oberbodenabtrag<br />

ca. 120.000 m 3<br />

Baugrubenaushub <strong>Schleuse</strong><br />

ca. 485.000 m 3<br />

Bodenaushub ObererVorhafen<br />

ca. 100.000 m 3<br />

Bodenaushub UntererVorhafen<br />

ca. 200.000 m 3<br />

Bodeneinbau<br />

ca. 785.000 m 3<br />

11<br />

Nach dem Abbau des Baustellen-Betonwerkes und<br />

dem Rammen der Uferspundwände kann im Jahre<br />

2002 auch der untere Vorhafen ausgehoben werden.<br />

Hier sind außerhalb des Dichtwandringes ca.<br />

135.000 m_ Boden unter Wasser zu baggern und<br />

als Baugrubenverfüllung wieder einzubauen.<br />

Während Dichtung und Sohlsicherung im oberen<br />

Vorhafen im trockenen eingebaut werden können,<br />

müssen die Sohlsicherungsarbeiten im unteren<br />

Vorhafen vom Wasser aus erfolgen.<br />

Baugrube Zulaufhaube<br />

Baugrube <strong>Schleuse</strong><br />

Baugrube <strong>Schleuse</strong>

BOHRPFÄ HLE<br />

12<br />

Technische Daten:<br />

Drehbohrgerät BG 42<br />

mit Doppelkopfbohrausrüstung<br />

Höhe:<br />

35 m<br />

Drehmoment:<br />

227/367 kNm<br />

Vorschub Druck:<br />

400/400 kN<br />

Vorschub Zug:<br />

400/600 kN<br />

Einsatzgewicht:<br />

150 to<br />

Leistung:<br />

514 kW<br />

Die Herstellung der Pfahlgründung erfolgt im Wesentlichen<br />

mit einem Großdrehbohrgerät BG 42 C<br />

mit Doppelkopfsystem. Bei gleichzeitigem gegenläufigen<br />

Antrieb von langer Schnecke und durchgehendem<br />

Bohrrohr konnten die bis zu 23 m langen<br />

Pfähle teilweise in Rekordzeiten von zwanzig<br />

Minuten abgebohrt werden.<br />

Zur Energieversorgung der beiden Drehantriebe<br />

stehen bei der BG 42 C eine Dieselmotorleistung<br />

von 515 kW zur Verfügung, so dass auch bei<br />

Ausnutzung des maximalen Drehmoments von<br />

367 kNm am Rohr und 245 kNm an der Schnecke<br />

noch gute Drehzahlen zustande kommen. Die<br />

Schnecke kann über eine Vorschubwinde mit bis<br />

zu 400 kN in den Boden gedrückt oder gezogen,<br />

das Bohrrohr über die Hauptwinde des Gerätes mit<br />

600 kN gezogen werden.<br />

Neben der BG 42 waren zwei weitere Bohrgeräte<br />

BG 22 im Einsatz. Damit konnte die gesamte<br />

Pfahlgründung mit insgesamt ca. 22.000 lfdm.<br />

Großbohrpfähle ∆ 90 cm zwischen Oktober 1999<br />

und April 2000 fertiggestellt werden.<br />

Bohrgerät BG 42<br />

Bildunterschrift<br />

Bohrpfahlarbeiten

BAUWERKSMESSUNG<br />

Zur umfassenden Überwachung der prognostizierten<br />

geotechnischen Parameter des Bauwerkes wurde<br />

bereits im Vorfeld der Baumaßnahme ein Konzept<br />

zur Installation eines umfangreichen Meßsystems<br />

entwickelt.<br />

Das <strong>Schleuse</strong>nbauwerk ist auf Grund der geohydraulischen<br />

Gesamtsituation trotz der Bodenverbesserungs-<br />

und Lastabtragungsmaßnahmen starken<br />

Belastungen ausgesetzt. Ziel der geotechnischen<br />

Meßeinrichtung ist deshalb einerseits die<br />

Überwachung des langfristigen Setzungsverhaltens<br />

(Extensometer, Verschiebungsmessung) und<br />

der hydraulischen Untergrundsituation (Porenund<br />

Sohlwasserdrucksensoren), aber andererseits<br />

auch der Standsicherheit des Massivbetons (Betondehnungs-<br />

und Temperatursensoren).<br />

An das Meßsystem stand von Beginn an die Forderung<br />

nach frühestmöglicher Datenerfassung und<br />

maximaler Flexibilität, ohne den Bauablauf mehr<br />

als notwendig zu behindern. Aus diesem Grund<br />

wurde entschieden, während der Bauphase die Daten<br />

querschnittsweise automatisiert zu erfassen<br />

und die Meßanlagen netzunabhängig zu betreiben.<br />

Die Meßanlagen werden im Zuge der abschnittsweisen<br />

Betonierung der Kammerwände bis in den<br />

Bereich der <strong>Schleuse</strong>nplanie nach oben geführt. In<br />

der Endausbauphase erfolgt die Datenerfassung<br />

zentral im Betriebsgebäude.<br />

Die Montagearbeiten für die Meßtechnik begannen<br />

nach Aushub der Baugrube mit der Erstellung der<br />

Bohrungen für die Extensometer und Porenwasserdrucksensoren.<br />

Die tiefsten Extensometeranker<br />

liegen bei ca. -55 mNN. Die Extensometer wurden<br />

dem Baufortschritt der <strong>Schleuse</strong>nsohle entsprechend<br />

verlängert und später in einen druckwasserdichten<br />

Meßschacht integriert. Die Datenerfassung<br />

erfolgt über elektrische Wegaufnehmer. In unmittelbarer<br />

Nähe der Extensometermeßstellen wurden<br />

Porenwasserdruckaufnehmer in bis zu 5 Meßhorizonten<br />

installiert.<br />

Zur Überwachung des Lastabtragungsverhaltens<br />

wurden an ausgewählten Großbohrpfählen Spitzendruck-<br />

und Dehnungssensoren instrumentiert.<br />

Komplettiert wird das Meßsystem durch die umfangreiche<br />

Erfassung der Temperatur und der Dehnung<br />

des Massenbetons in Kammersohle und -<br />

wänden, die Messung des Sohlwasserdruckes und<br />

der Sohlspannung unter der Bodenplatte, die Messung<br />

der Fugenbewegung sowie der Überwachung<br />

der Kammerwandneigung.<br />

Massenzusammenstellung<br />

Temperatursensoren<br />

210 Stück<br />

Dehnungsaufnehmer<br />

152 Stück<br />

Pfahldehnungsaufnehmer<br />

84 Stück<br />

Extensometer<br />

8 Stück<br />

Sohlspannungssensoren<br />

24 Stück<br />

Porenwasserdrucksensoren<br />

24 Stück<br />

Sohlwasserdrucksensoren<br />

19 Stück<br />

Pfahlspitzendrucksensoren<br />

8 Stück<br />

Automatische Meßanlagen<br />

9 Stück<br />

Messkabel<br />

ca. 17.000 lfd.m<br />

13<br />

Dehnungsaufnehmer<br />

Extensometerbohrungen<br />

Zwängungsmeßstellen Sohle<br />

Pfahl.. mit Druckkissen

BAUAUSFÜ HRUNG<br />

MASSIVBAU<br />

14 Daten: Bauabwicklung<br />

Bauausführung Massivbau:<br />

Bauunternehmung<br />

E. Heitkamp GmbH<br />

Bewehrungsarbeiten:<br />

ARGE Bewehrung<br />

Lauterbach/ Trebbin Friedrichsdorf<br />

Betonlieferung:<br />

ARGE Betonlieferung<br />

Weber/ NTB <strong>Magdeburg</strong><br />

Schalungslieferung:<br />

Heitkamp Systembau Herne<br />

Fugenbandkonstruktion:<br />

Vredestein<br />

Renkum/Niederlande<br />

Die Firmen E. Heitkamp GmbH , Bauer Spezialtiefbau<br />

GmbH sowie Stahlbau Plauen GmbH haben<br />

sich auf Grund ihrer Kernkompetenzen für die<br />

Bauaufgabe zusammengeschlossen. Unmittelbar<br />

nach Auftragserteilung wurde mit der umfangreichen<br />

Arbeitsvorbereitung , der Technischen Bearbeitung<br />

, der Grundvermessung und der Baustelleneinrichtung<br />

begonnen.<br />

Nach Abschluß der Baugrubenumschließung in<br />

Form einer gefrästen Dichtwand , der Absenkung<br />

des Grundwasserspiegels um ca. 14 m , den Erdund<br />

Verbauarbeiten sowie einem ausreichenden<br />

Vorlauf der Bohrpfähle sowie der geotechnischen<br />

Meßtechnik konnte mit den Stahlbetonarbeiten im<br />

Oktober 1999 begonnen werden. Der Bauablauf ist<br />

im nebenstehenden Grobablaufplan dargestellt.<br />

Bauausführung Massivbau<br />

Die 5,50m dicke <strong>Schleuse</strong>nsohle wurde in 14 Teilabschnitten<br />

ohne Dehnfugen hergestellt. Dabei<br />

wurden die übereinanderliegenden Abschnitte um<br />

ca. 15 m versetzt. Die Herstellung der <strong>Schleuse</strong>nsohle<br />

mit ca. 75.000 m 3 Beton und ca. 11.000 to Bewehrung<br />

erfolgte im Zeitraum Oktober 1999 bis<br />

Juni 2000. Auf der horizontalen Arbeitfuge bei<br />

+30,15 m wurde das Grundlaufsystem mit Stichkanälen<br />

und Aussparungen mit ca. 5500 m 2 Schalfläche<br />

eingebaut. Die Betonförderung erfolgte über<br />

bis zu 4 Autobetonpumpen sowie 1 stationären Betonverteilermast.<br />

Nach Fertigstellung der westlichen<br />

Sohlenbereiche begannen die Stahlbetonarbeiten<br />

im Oberhaupt und in der <strong>Schleuse</strong>nkammer.<br />

Ab Juni 2000 folgten die Arbeiten im Unterhaupt.<br />

Die <strong>Schleuse</strong>nkammer besteht aus 12 gleichen ,<br />

durch Dehnfugen getrennten Lamellen. Die<br />

24,50m hohen Kammerwände sind in 252 Betonierabschnitte<br />

mit einer Höhe bis zu 4,75m eingeteilt.<br />

Die Fugenabdichtung erfolgt über spezielle<br />

Dehnfugenbänder.<br />

Mit gleichzeitig 13 Schalsätzen waren 6 Kolonnen<br />

über einen Zeitraum von 21 Monaten mit der Herstellung<br />

der <strong>Schleuse</strong>nwände im Schichtsystem beschäftigt.<br />

Die Betonförderung in der <strong>Schleuse</strong>nkammer<br />

erfolgte über Autobetonpumpen mit einer<br />

Reichweite von 52m sowie 2 stationären Autobetonpumpen<br />

BP 3500/3000 – Schwing sowie 2 fahrbaren<br />

Betonverteilermasten auf Krangleis KVM 32<br />

– Schwing. In speziellen Takt – und Ablaufplänen<br />

wurden die Abläufe im Zusammenhang mit der<br />

umfangreichen Bewehrung , der großen Schal –<br />

und Vorhaltemenge, der Nachbehandlung (u.a. 1<br />

Woche Beton in Schalung ) sowie Abhängigkeiten<br />

der einzelnen Abschnitte untereinander geplant.<br />

Die Betonarbeiten in den Sparbeckenzuläufen zwischen<br />

<strong>Schleuse</strong>nkammer und Sparbecken begannen<br />

im Juni 2000.<br />

Im Gegensatz zur <strong>Schleuse</strong>nkammer stehen die<br />

Arbeitsfuge <strong>Schleuse</strong>nsohle<br />

Großbetonage Oberhaupt<br />

Grundlaufsystem <strong>Schleuse</strong>nsohle<br />

<strong>Schleuse</strong>nkammerwände

BAUAUSFÜ HRUNG<br />

MASSIVBAU<br />

Sparbeckebzuläufe nicht auf Pfählen. Sie werden<br />

in mehreren, durch aufwendige Dehnfugenkonstruktionen<br />

getrennten Blöcken hergestellt. Spezielle<br />

auswechselbare Omegafugenbänder sollen bei<br />

Fugenbewegungen die Dichtigkeit der Kanäle gewährleisten.<br />

Die Arbeiten an den Zuläufen mit seinen<br />

vielen Betonierabschnitten erforderten ein hohes<br />

Maß an die Ausführung und präzise Ablaufplaung.<br />

Die Kanalquerschnitte in den Zuläufen<br />

betragen bis zu 4,40 m x 1,80 m.<br />

Auf Grund eines Sondervorschlages werden die<br />

Sparbecken ohne Dehnfugen hergestellt. Die Ausführung<br />

der 160m langen und insgesamt ca. 50m<br />

breiten Becken beidseitig der <strong>Schleuse</strong>nanlage erfolgt<br />

im Zeitraum Januar 2001 bis ca. März 2002.<br />

Dabei sind 27.000m 3 frostbeständiger Beton sowie<br />

ca. 25.000 m 2 Schalung und ca. 4100 to Bewehrung<br />

zu verbauen.<br />

In der Bauausführung musste die sich stetig reduzierende<br />

Zufahrt – und Lagermöglichkeit an den<br />

Bereich der <strong>Schleuse</strong>nanlage berücksichtigt werden.<br />

Dieses erforderte einen hohen Umfang an Ablaufplanung<br />

und Abstimmung unter allen Beteiligten.<br />

Es werden insgesamt ca. 35.000 to Betonstahl<br />

unterschiedlichen Durchmessers von 16mm bis 28<br />

mm mit in Spitzenzeiten 50 Verlegern eingebaut.<br />

Nach Fertigstellung der Rohbauarbeiten erfolgen<br />

die Ausbauarbeiten im Bereich des <strong>Schleuse</strong>nbetriebsgebäudes<br />

sowie in den Maschinenhäusern<br />

und Pumpwerk.<br />

Bildunterschrift<br />

Bildunterschrift<br />

15<br />

Bildunterschrift

BETON<br />

16<br />

Bildunterschrift<br />

Die Anforderungen, die an ein <strong>Schleuse</strong>nbauwerk<br />

gestellt werden, erfordern eine exakte Anpassung<br />

der Betonrezepturen an die unterschiedlichen Bauteileigenschaften.<br />

So kommen durchgehend Betone mit besonderen<br />

Eigenschaften zum Einsatz:<br />

· wasserundurchlässiger Beton (Sohle)<br />

· Beton mit hohem Frostwiderstand (Wände,<br />

Wasserwechselzonen)<br />

· Beton mit hohem Frost- und Taumittelwiderstand<br />

(Planie, Wandkronen)<br />

Um die Eigen- und Zwangspannungen der massigen<br />

Bauteile möglichst klein zu halten und damit<br />

eine unkontrollierte Rissbildung zu vermeiden,<br />

wird besonderer Wert auf eine geringe Hydratationswärmeentwicklung<br />

gelegt.<br />

Für massige Bauteile dürfen nur Zemente mit einer<br />

Wärmeentwicklung £ 230 J/g (Norm: £ 270<br />

J/g) eingesetzt werden. Damit soll sichergestellt<br />

werden, daß der Temperaturanstieg im Bauteil 35<br />

Kelvin nicht überschreitet.<br />

Durch die Verwendung eines eigens für die Baumaßnahme<br />

hergestellten Zementes CEM III A 32,5<br />

mit i. M. 216 J/g Wärmeentwicklung kann diese<br />

enge Vorgabe eingehalten werden. Die rechnerische<br />

und an Probeblöcken sowie im Bauwerk nachgewiesene<br />

Wärmeentwicklung liegt noch unter<br />

den erwarteten Grenzen (siehe Bilder).<br />

Gegenüber bereits ausgeführten <strong>Schleuse</strong>nbauwerken<br />

wurden die Prüfkriterien Frostwiderstand<br />

bei der <strong>Schleuse</strong> <strong>Hohenwarthe</strong> erheblich verschärft.<br />

Die Leistungsbeschreibung erlaubt beispielsweise<br />

lediglich eine Abnahme des dynamischen<br />

E-Moduls um 30 % (zum Vergleich ZTV-W:<br />

40 %).<br />

Aufgrund dieser Vorgaben erfolgte die Festlegung<br />

des Betons der Kammerwände mit einem<br />

w/z-Wert – unter Anrechnung der Flugasche – von<br />

0,48. Dadurch kann auf eine Zugabe von Luftporenbildner<br />

verzichtet werden.<br />

Um die exponierte Betonrandzone dauerhaft<br />

und dicht auszubilden bedarf es einer intensiven<br />

Nachbehandlung. Der Beton der Kammerwände erfährt<br />

z. B. eine 3-wöchige Nachbehandlung, wobei<br />

er nach der Betonage mindestens 7 Tage in der<br />

Schalung bleibt.<br />

Ansicht Betonmischanlage Baustelle<br />

Hydratitionstemperaturen Wandbeton Sorte 4, frostbeständig,<br />

Oberhaupt Torlamelle, 10.2.00, CEM III A 32,5 - 270 kg/m3<br />

Hydratitionstemperaturen Sohlbeton Sorte 2 - <strong>Schleuse</strong>nsohle S1,<br />

16.11.99, CEM III A 32,5 - 240 kg/m3

SCHALUNG<br />

Ablauf der Schalarbeiten<br />

Der überwiegende Teil der <strong>Schleuse</strong>nsohle wurde<br />

gegen den Verbau betoniert.<br />

Lediglich die Sparbeckenzuläufe sowie der Abschluß<br />

in der Dehnungsfuge im Unterhaupt sowie<br />

Sparbeckennotüberlauf wurden mit Großflächenschalung<br />

abgeschalt. Für das Grundlaufsystem in<br />

der <strong>Schleuse</strong>nsohle (ca. 3.000 m 2 Wandschalung<br />

sowie 2.000 m 2 Deckenschalung) wurde eine vorgefertigte<br />

Holzschalung verwendet, die abschnittsweise<br />

umgesetzt wurde. Für die Auslaufschlitze in<br />

der Sohle wurden teils eine vorgefertigte Schachtschalung<br />

sowie teils Filigranelemente eingesetzt.<br />

Abschalungen der Arbeitsfugen der oberen und<br />

unteren Sohlabschnitte erfolgten mit Streckmetall<br />

(Stremaform).<br />

Bei breiten Wand- bzw. Blockabschnitten (Oberund<br />

Unterhaupt), ohne einer Möglichkeit einer<br />

Durchspannung, wurde eine Sperrenschalung<br />

(SKS) eingesetzt. Die Lastabtragung erfolgte ohne<br />

Durchspannung der Schalung über die Bühnenkonstruktion<br />

in die im darunterliegenden Abschnitt<br />

befindlichen Anker.<br />

Die Wandabschnitte der <strong>Schleuse</strong>nkammer sowie<br />

ähnliche Bereiche wurden mit Kletterschalung<br />

(Kletterbühnen KG 240) sowie Großflächenträgerschalung<br />

geschalt, Geankert wurde im darunterliegenden<br />

Wandabschnitt sowie oberhalb des zu betonierenden<br />

Abschnittes.<br />

Zur Lastab- und -übertragung wurden die Hinterspannungsträger<br />

Fabr. Peri sowie Stahlträger TT<br />

300 verwendet.<br />

Für die 252 Wandabschnitte der <strong>Schleuse</strong>nkammer<br />

wurden im Maximum 13 Schalsätze eingesetzt.<br />

Aufwendige Arbeiten an den Stirnseiten<br />

durch Fugenbänder sowie die Einbaumengen an<br />

Bewehrungsstahl erforderten zusätzliche Vorhaltungen<br />

an Stirnschalung sowie Kletterbühnen.<br />

In den oberen Wandabschnitten 4 – 6 bzw. 5.<br />

und 6. Takt wurden gesonderte Schalsätze verwendet.<br />

Spezielle Taktpläne gewährleisteten einen reibungslosen<br />

Ablauf der Schalarbeiten.<br />

Die Nachbehandlungszeit des Betons beträgt 3 Wochen,<br />

wobei generell 7 Tage der Beton in Schalung<br />

steht.<br />

Im Ein- und Auslaufbereich wurde aufgrund<br />

von Einbauteilen (Scheuerleistungen, Kantenschutz)<br />

sowie der Geometrie eine objektbezogene<br />

Großflächenträgerschalung eingesetzt.<br />

Die Endmontage der Scheuerleisten erfolgte mit<br />

Komplettierung der Schalhaut.<br />

Für die Rundstützen größeren Durchmessers<br />

sowie Schwimmpolleraussparung wurde eine spezielle<br />

Stahlschalung (Sonderanfertigung) verwendet.<br />

Längskanäle wurden in der <strong>Schleuse</strong>nkammer<br />

mit Schalwagen in Bereichen mit veränderlichen<br />

Querschnitt individueller Schalung (Träger, Lasttürme)<br />

geschalt.<br />

Die Sparbeckenwände (h ≈ 6,0 m) werden mit<br />

Vario-Großflächenträgerschalung, ein- und zweiseitig,<br />

geschalt. Dabei beträgt die Wandlänge bis<br />

zu 30 m (360 m 2 Schalfläche / Abschnitt).<br />

Bildunterschrift<br />

Technische Daten:<br />

Schalfläche:<br />

Gesamtschalfläche<br />

174.500 m 2<br />

davon<br />

Oberhaupt/Einlaufbereich<br />

29.750 m 2<br />

<strong>Schleuse</strong>nkammer<br />

42.050 m 2<br />

Unterhaupt/Auslaufbereich<br />

26.250 m 2<br />

Pumpwerk/Pumpkanal<br />

11.350 m 2<br />

Sparbecken/Zuläufe<br />

62.000 m 2<br />

Betriebsgebäude<br />

3.100 m 2<br />

17<br />

Bildunterschrift<br />

Schalhaut:<br />

Je nach Schalhautanforderungen<br />

(wasserberührte Flächen, nicht wasserberührteFlächen,<br />

untergeordnete Bauteile)<br />

wird folgende Schalhaut eingesetzt:<br />

· 27 mm Dreischichtplatten –<br />

Roh Fa. Dold<br />

· 21 mm Betonsperrholz 15-fach<br />

verleimt, roh, Birke/Birke<br />

· 21 mm Betonsperrholz 6- oder<br />

9-fach verleimt, roh, Fichte/Tanne<br />

oder Douglas Fire<br />

· 21 mm Betonsperrholz 15-fach<br />

verleimt mit Filmauftrag aufgebracht<br />

auf Rahmenschalungen<br />

Bildunterschrift<br />

Schnitt Außenlamelle

STAHLWASSERBAU<br />

18<br />

Technische Daten:<br />

Ausführung:<br />

Stahlbau Plauen GmbH<br />

Geschäftsbereich Stahlwasserbau<br />

Aschaffenburg<br />

Montage:<br />

Stahlbau Plauen GmbH<br />

und Nürmont GmbH<br />

Stahlbau:<br />

2.000 to<br />

Obertor<br />

Die <strong>Schleuse</strong> <strong>Hohenwarthe</strong> erhält im Oberhaupt<br />

ein ölhydraulisch angetriebenes Zugsegmentor<br />

(Drehtor) mit Torsionsrohr. Die Abmessungen betragen<br />

12.500 mm in der lichten Weite und 5.400<br />

mm in der Höhe. Das Tor hat ein Gesamtgewicht<br />

von ca. 40 to. Die Fertigung der gesamten Obertorkonstruktion<br />

erfolgt in den Werken der Stahlbau<br />

Plauen GmbH. Hierzu gehört auch die Armierung<br />

für das Obertor mit einem Gewicht von ca. 3,0 to.<br />

Der Antransport erfolgt über die Straße.<br />

Untertor<br />

Im Unterhaupt der <strong>Schleuse</strong> <strong>Hohenwarthe</strong> wird ein<br />

Hubtor eingebaut. Der Antrieb erfolgt ölhydraulisch<br />

ohne Gegengewichtsausgleich. Das Tor ist<br />

einteilig mit einem Ge-samtgewicht von ca. 135 to.<br />

Die Abmessungen be-tragen 12.500 mm als lichte<br />

Weite und 11.000 mm als Höhe. Der hydrostatische<br />

Druck auf das Untertor beträgt ca. 24m WS. Die<br />

Torflügel einschl. der Armierungen mit einem Gewicht<br />

von ca. 9 to werden ebenfalls in den Werken<br />

der Stahlbau Plauen GmbH gefertigt. Der Antransport<br />

erfolgt über die Straße. Als kammerseitiger<br />

Anfahrschutz dient eine Stoßschutzschwinge mit<br />

Dämpfungselementen. Das Montagepersonal auf<br />

der Baustelle besteht aus insgesamt 15 Mann<br />

einschließlich einem Bauleiter und zwei Kolonnenführern.<br />

Längskanalverschlüsse<br />

Als Füll- und Entleerungsschütze in den beidseitig<br />

angeordneten Längskanälen sind acht Rollschütze<br />

( plus 1 Reserveschütz) mit einer lichten Weite von<br />

2.000 mm und einer lichten Höhe von 3.250 mm<br />

vorgesehen. Die Verschlüsse werden über einen<br />

mittig angeordneten Hydraulikzylinder angetrieben.<br />

Die Gleichlast aus der hydrostatischen und hydrodynamischen<br />

Belastung beträgt ca. 43,5m WS. Die<br />

Gesamt-konstruktion einschl. Zubehör wiegt ca.<br />

155 to. Die Längskanalverschlüsse können durch<br />

je zwei Gleit-schütze trockengelegt werden. Der<br />

Antransport er-folgt über die Straße.<br />

Sparbeckenverschlüsse<br />

Die Füllung und Entleerung der <strong>Schleuse</strong>nkammer<br />

erfolgt aus den bzw. in die sechs seitlich angeordne-ten<br />

Sparbecken durch insgesamt zwölf als Rollschütz<br />

mit ölhydraulischem Antrieb ausgeführte<br />

Sparbeckenverschlüsse. Es werden 12 Verschlüsse<br />

zzgl. 1 Reserveverschluß hergestellt und montiert.<br />

Die Abmessungen betragen jeweils 2.000 mm als<br />

lichte Weite und 3.250 mm als lichte Höhe. Die Gesamt-konstruktion<br />

einschl. Zubehör hat ein Gewicht<br />

von ca. 220 to. Die Sparbeckenverschlüsse<br />

können durch je zwei Gleitschütze trockengelegt<br />

werden. Der Antransport erfolgt über die Straße.<br />

Zugsegment Obertor<br />

Schwimmpoller<br />

Zugsegment Obertor

STAHLWASSERBAU<br />

Schwimmpoller<br />

Zur Ausrüstung der <strong>Schleuse</strong>nkammer gehören<br />

insgesamt 16 Schwimmpoller als Sicherheitsvorrichtung.<br />

Sie werden in 1,50 m tiefen Nischen in<br />

der Mittelmole der <strong>Schleuse</strong>nkammern ge-führt.<br />

Das Gesamtgewicht der Schwimmpoller mit den<br />

Führungen beträgt ca. 230 to.<br />

Pumpwerk<br />

Der Wasserverlust beim Schleusungsvorgang wird<br />

über drei halbaxiale Schraubenradpumpen ausgeglichen.<br />

Jede Pumpe verfügt über eine Nennfördermenge<br />

von 3,5 m3 / s bei einer geodätischen Förderhöhe<br />

von ca. 19,0 m.<br />

Der Zulauf zu den Pumpen erfolgt, zum Schutz der<br />

Pumpen, über Einlaufrechen.<br />

Für den Strömungsweg werden für Wartungsarbeiten<br />

zwei Pumpwerks-revisionsverschlüsse als<br />

Gleitschütz sowie zwei Pumpkanalrevisionsverschlüsse<br />

als Rollschütz benötigt.<br />

Allgemeines<br />

Zum Leistungsumfang des ARGE-Partners Stahlbau<br />

Plauen GmbH gehört auch die komplette hydraulische<br />

und elektrotechnische Ausrü-stung für<br />

die schlüsselfertige Erstellung der <strong>Schleuse</strong>nanlage<br />

<strong>Hohenwarthe</strong>.<br />

Technische Daten:<br />

Obertor:<br />

Zugsegmenttor mit<br />

Torsionsrohr<br />

Untertor:<br />

Hubtor, einteilig<br />

Längskanalverschluß:<br />

Rollschütz<br />

Sparbeckenverschluß:<br />

Rollschütz<br />

19<br />

Bild unterschrift<br />

Rollschütz LKV<br />

Bild unterschrift<br />

Bild unterschrift

20<br />

<strong>Wasserstraßen</strong>-<strong>Neubauamt</strong> <strong>Magdeburg</strong><br />

Kleiner Werder 5c<br />

39114 <strong>Magdeburg</strong><br />

Telefon: 03 91 - 5 35 - 0<br />

Telefax: 03 91 - 5 35 21 14<br />

E.Heitkamp GmbH<br />

Langekampstraße 36<br />

44652 Herne<br />

Telefon: 0 23 25 - 57 00<br />

Telefax: 0 23 25 - 57 37 55<br />

Bauer Spezialtiefbau<br />

Wittelsbacherstraße 5<br />

86529 Schrobenhausen<br />

Telefon: 0 82 52 - 97 - 0<br />

Telefax: 0 82 52 - 97 13 59<br />

Stahlbau Plauen GmbH<br />

Hammerstraße 88<br />

08529 Plauen<br />

Telefon: 0 37 41 - 28 33 08<br />

Telefax: 0 37 41 - 28 37 17<br />

Impressum<br />

Herausgeber:<br />

<strong>Wasserstraßen</strong>-<strong>Neubauamt</strong><br />

<strong>Magdeburg</strong><br />

Gestaltung: B Plus Werbeagentur<br />

Druck/Litho: Ruksaldruck GmbH + Co Repro plus<br />

Offset, Berlin<br />

Bildnachweis:<br />

Archiv WSD Ost (9), Archiv WNA Berlin (1), Archiv<br />

WSA Brandenburg (1),