Fertigungstechnik 1, Pulvermetallurgie

Fertigungstechnik 1, Pulvermetallurgie

Fertigungstechnik 1, Pulvermetallurgie

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

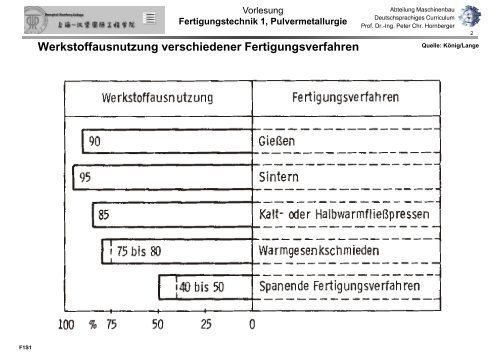

Werkstoffausnutzung verschiedener Fertigungsverfahren<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

2<br />

Quelle: König/Lange<br />

F1S1

<strong>Pulvermetallurgie</strong>, nicht „Sintern“<br />

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

Bildquelle: Spur/Stöferle<br />

Bearbeitung: Pries<br />

3<br />

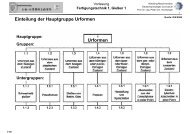

Sintertechnik<br />

Beim Sintern werden die Stoffeigenschaften verändert<br />

Einordnung des Sinterns in die Hauptgruppe 6.1 nach DIN 8580<br />

<strong>Pulvermetallurgie</strong><br />

rgie<br />

F1S1<br />

Die <strong>Pulvermetallurgie</strong> umfasst das Herstellen von metallischem Pulver und<br />

das Fertigen von Teilen aus diesem Pulver mit oder ohne Zusatz von<br />

nichtmetallischen Stoffen durch Formen und Sintern (DIN 30 900)

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Verfahrensschritte bei der Sintertechnik (Ablauf)<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

Quelle: Spur/Stöferle<br />

Bearbeitung: Pries<br />

4<br />

fertiges<br />

Werkstück<br />

F1S1<br />

Grünling<br />

Merken:<br />

mind. 3 Verfahrensschritte<br />

- Pulverherstellung/Mischen<br />

- Pressen<br />

-Sintern<br />

fertiges Werkstück

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Verfahrensschritte der Einfach-Sintertechnik<br />

Einfach-Sintertechnik<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

fertiges<br />

Werkstück<br />

Bildquelle: Spur/Stöferle<br />

Bearbeitung: Pries<br />

5<br />

Qualität = ?<br />

Pulverherstellung<br />

und Mischen<br />

Pressen:<br />

- Grünling<br />

Sintern<br />

Einfach -Sintertechnik<br />

Pulverherstellung/Mischen + Pressen + Sintern fertiges Werkstück<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Verfahrensschritte der Zweifach-Sintertechnik<br />

Einfach-Sintertechnik<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

fertiges<br />

Werkstück<br />

Bildquelle: Spur/Stöferle<br />

Bearbeitung: Pries<br />

6<br />

Pulverherstellung<br />

und Mischen<br />

Pressen:<br />

- Grünling<br />

erstes<br />

Sintern<br />

wiederholtes<br />

Sintern<br />

Nachpressen: (kalt) Kalibrieren:<br />

Schmieden: (warm) - Maßhaltig-<br />

- Porigkeit mindern<br />

keit erzeugen<br />

Einfach -Sintertechnik<br />

Zweifach-Sintertechnik<br />

Mischen + Pressen + Sintern fertiges Werkstück<br />

Hinzu kommen: Nachpressen + 2. Sintern + Kalibrieren fertiges Werkstück<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Verfahrensschritte der Mehrfach-Sintertechnik<br />

Einfach-Sintertechnik<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

fertiges<br />

Werkstück<br />

Bildquelle: Spur/Stöferle<br />

Bearbeitung: Pries<br />

7<br />

Pulverherstellung<br />

und Mischen<br />

Pressen:<br />

- Grünling<br />

erstes<br />

Sintern<br />

wiederholtes<br />

Sintern<br />

Nachpressen: (kalt) Kalibrieren:<br />

Schmieden: (warm) - Maßhaltig-<br />

- Porigkeit mindern<br />

keit erzeugen<br />

Einfach -Sintertechnik<br />

Zweifach-Sintertechnik<br />

Mischen + Pressen + Sintern fertiges Werkstück<br />

Hinzu kommen: Nachpressen + 2. Sintern + Kalibrieren fertiges Werkstück<br />

Mehrfach-Sintertechnik Die Abfolge Nachpressen + Sintern wird mehrfach wiederholt,<br />

bis das Ergebnis der Porigkeit zufriedenstellend ist.<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Verfahrensschritte der <strong>Pulvermetallurgie</strong><br />

(nach Hirschborn)<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

Bildquelle: Spur/Stöferle<br />

Bearbeitung: Pries<br />

8<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

12<br />

Pulververdichtung bei einseitiger und zweiseitiger Druckwirkung<br />

Bildquelle: Spur/Stöferle<br />

Bearbeitung: Pries<br />

Verdichtung bei einseitiger Druckwirkung<br />

Verdichtung des Metallpulvers durch koaxiales Pressen<br />

Pressneutrale<br />

- Zone der geringsten<br />

Verdichtung im Werkstück<br />

- Pulver wird beim Pressen<br />

nicht verschoben<br />

Anwendung:<br />

Querbohrungen durch<br />

Verwendung von Schiebern<br />

Lage der Pressneutralen<br />

ergibt sich über die Wahl<br />

des Geschwindigkeits-<br />

verhältnisses v 1 : v 2<br />

v 1<br />

v 1<br />

v 1 = v 2 mittige Lage<br />

v 2<br />

F1S1<br />

Verdichtung bei zweiseitiger Druckwirkung

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

2. Formen eines zweischnittigen Werkstückes<br />

mit Hilfe eines geteilten Unterstempels<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

14<br />

Quelle: Pries<br />

Forderung Beim Pressen des Pulvers muss darauf geachtet werden, dass im Formteil<br />

eine möglichst gleichmäßige Dichte erzeugt wird.<br />

Problem<br />

Lösung<br />

Füllfaktor<br />

Bei mehrquerschnittigen Werkstücken kann diese Forderung mit einem<br />

"normalen" koaxialen Presswerkzeug nicht realisiert werden.<br />

Es werden Werkzeuge verwendet, die über mehrere Unterstempel<br />

verfügen.<br />

Im Beispiel sind zwei Unterstempel erforderlich, von denen der linke<br />

Stempel 10 mm länger ist als der rechte Stempel<br />

(Stempellängendifferenz = Werkstückhöhendifferenz),<br />

Bild A<br />

Der Füllfaktor des Pulvers wird mit Q = 2,50 angenommen<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Füll- und Presstechnik bei der Herstellung<br />

mehrschnittiger Sinterformteile (Prinzipbeispiel)<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

15<br />

Bildquelle: Spur/Stöferle<br />

A B C D<br />

A) Formling<br />

B) erforderliche Pulversäule bei einem Füllfaktor von 2,5<br />

C) Füllstellung des Werkzeugs<br />

D) Stellung nach dem Pressen<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

2. Formen eines zweischnittigen Werkstückes<br />

mit Hilfe eines geteilten Unterstempels<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

16<br />

Quelle: Pries<br />

Pulversäulen erforderliche Füllhöhe der linken Seite 10 mm · 2,50 = 25 mm<br />

erforderliche Füllhöhe der rechten Seite 20 mm · 2,50 = 50 mm,<br />

Bild B<br />

F1S1<br />

Befüllen<br />

Pressen<br />

Merken<br />

Wegen der Dosiertechnik (Abrakeln) müssen beim Befüllen des<br />

Werkzeuges die Oberkanten der beiden Pulversäulen bündig sein.<br />

Dafür muss der linke Stempel angehoben werden, und zwar in<br />

diesem Beispiel um 15 mm<br />

(Anhebeweg = Pulversäulendifferenz – Werkstückhöhendifferenz),<br />

Bild C.<br />

Beim Pressen werden die Geschwindigkeiten der beiden<br />

Unterstempel so synchronisiert, dass am Ende ihre Unterseiten<br />

wieder bündig sind,<br />

Bild D.<br />

Der rechte Stempel bewegt sich also etwas schneller.<br />

Je mehr Unterstempel erforderlich sind, desto komplizierter und<br />

teurer werden das Werkzeug und die Pressmaschine. Es sind<br />

Werkstückformen zu bevorzugen, die in der Höhe nur geringe<br />

Unterschiede aufweisen, also möglichst einquerschnittig sind.

Weitere Pressverfahren<br />

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

17<br />

Bildquelle: Spur/Stöferle<br />

Schatt<br />

Bearbeitung: Pries<br />

Formverfahren für ....<br />

langgestreckte Werkstücke<br />

- Drähte<br />

z.B.: Wolframdrähte für<br />

Glühlampenwendel<br />

Verdichtung des Metallpulvers durch Strangpressen<br />

Trennblech<br />

- nach E.Gregory<br />

flächige Werkstücke<br />

- Bleche<br />

z.B.: poröse Bleche<br />

Bi-Metalle<br />

F1S1<br />

Verdichtung des Metallpulvers durch Walzen<br />

Förderung des Pulvers zum Walzspalt durch Reibung an<br />

den Walzen; vertikale Pulverzuführung durch Schwerkraft

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Übliche Sintertemperaturen einiger technischer Werkstoffe<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

18<br />

Bildquelle: Spur/Stöferle<br />

Bearbeitung: Pries<br />

Schmelztemperatur als<br />

Vergleich:<br />

T Schmelz, Fe = 1536 °C<br />

ΔT ≅ 400 K<br />

Vorteil der Sintertechnik:<br />

wesentlich geringere<br />

Temperaturen, d.h.<br />

wesentlich geringerer<br />

Energieverbrauch<br />

T Schmelz, Wo = 3410 °C<br />

ΔT ≅ 2000 K<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Unterschiedliche Phasen des Sinterprozesses<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

19<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

3. Möglichkeiten der Nachbehandlung von Sinterwerkstücken (1/2)<br />

21<br />

(Quelle: Pries)<br />

Pulvergeformte Werkstücke sind nach der festigkeitgebenden Wärmebehandlung (Sintern)<br />

funktionstüchtige Bauteile, deren Eigenschaften jedoch durch eine oder mehrere Nach-<br />

behandlungen noch verbessert werden können.<br />

Nach- Werkstücke, die aus einem Einkomponentenpulver p hergestellt wurden, weisen<br />

pressen einen Restluftanteil (Porosität) auf. Dadurch sind ihre mechanischen Eigen-<br />

+ Sintern schaften nicht so gut wie die vergleichbarer vergossener Werkstücke.<br />

Dieser Nachteil kann durch wiederholtes Nachpressen und erneutes Sintern<br />

reduziert werden (Mehrfachsintertechnik). Bei Eisen ist dadurch z.B. eine<br />

spez. Masse von ρ Fe,Sinter,max = 7,70 kg/dm 3 erreichbar.<br />

(Zum Vergleich: ρ Fe,vergossen = 7,85 kg/dm 3 )<br />

Kalibrierung<br />

Werkstücke, besonders wenn sie aus einem Mehrkomponentenpulver hergestellt<br />

wurden, schrumpfen beim Sintern und verlieren dadurch u. U. ihre Maßhaltigkeit.<br />

Beim Kalibrieren wird das Werkstück in einem gesonderten Werkzeug mit<br />

eingeengten Toleranzen nachgepresst (Erhöhung der Formgenauigkeit). Bei<br />

weichen Werkstoffen sind dadurch die Toleranzfelder IT 4 ... 5 erreichbar<br />

(Schleifqualität); lität) bei härteren Werkstoffen IT 7 ... 8 (Drehqualität).<br />

F1S1

Tränken<br />

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

3. Möglichkeiten der Nachbehandlung von Sinterwerkstücken (2/2)<br />

22<br />

(Quelle: Pries)<br />

Bei Werkstücken, die aus einem Einkomponentenpulver hergestellt wurden,<br />

kann der verbliebene Luftanteil nachträglich noch aufgefüllt werden.<br />

Und zwar durch das Einbringen von ...<br />

▪ Schmierstoff<br />

Das Werkstück wird in ein Bad mit flüssigem Schmierstoff gelegt, welcher durch<br />

Kapillarwirkung in das Werkstück eingesogen wird. Das Ergebnis sind Gleitlagerwerkstoffe<br />

mit Lebensdauerschmierung (z.B. für Küchengeräte) oder mit<br />

besonderen Notlaufeigenschaften.<br />

▪ Metall<br />

Das Werkstück wird in ein Bad eines niedrigschmelzenden Metalls gelegt und so<br />

mit diesem aufgefüllt. Außerhalb des Bades erstarrt das Metall, und es ist ein so<br />

genannter Verbundwerkstoff entstanden.<br />

z.B.: Fe mit 15 ... 20% Luftanteil mit Cu aufgefüllt zur Verbesserung der<br />

elektrischen Leitfähigkeit.<br />

▪ Kunststoff<br />

Verfahrensablauf wie bereits beschrieben<br />

z.B.: Fe mit 20 ... 30% Luftanteil mit Kunststoff aufgefüllt zur Verbesserung der<br />

Gleiteigenschaften<br />

Vergüten/<br />

Härten<br />

Jeder gesinterte Werkstoff kann derselben Wärmebehandlung unterzogen<br />

werden, wie die vergleichbaren vergossenen Werkstoffe.<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

Einteilung der Sinterstähle in Klassen nach ihrem Raumerfüllungsgrad [%]<br />

23<br />

Bildquelle: Spur/Stöferle<br />

Bearbeitung: Pries<br />

Restporigkeit ca. 2%<br />

geschmiedete<br />

Teile<br />

ad lungsgra<br />

Ra aumerfül<br />

Porigkeit<br />

mech. belastbare Bauteile<br />

(geringe Porigkeit hohe Belastbarkeit)<br />

Gleitlager (Poren mit Schmierstoff gefüllt)<br />

Filter (offene Poren)<br />

Werkstoffklasse<br />

F1S1

Anwendungen von Sinterwerkstoffen<br />

Zuordnungen nach Werkstoffklassen<br />

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

24<br />

Bildquelle: N.N.<br />

Bearbeitung: Pries<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

Vergleich der Eigenschaften: Sinterstähle – gegossene Fe-Werkstoffe<br />

25<br />

Bildquelle: Spur/Stöferle<br />

Bearbeitung: Pries<br />

1. Sinterstähle erreichen die Werte<br />

der allg. Baustähle (DIN 17100)<br />

2. Die Werte höherwertiger Stähle<br />

können nicht erreicht werden.<br />

F1S1<br />

Zugfestigkeit von Sinterstählen und anderen<br />

Werkstoffen<br />

Bruchdehnung von Sinterstählen und anderen<br />

Werkstoffen a Grauguss (DIN 1691) b Temperguss (DIN 1692)<br />

Merken:<br />

Bei vergleichbaren Werkstoffen<br />

können die gesinterten Werkstoffe<br />

die Festigkeits- und Umformeigenschaften<br />

der gegossenen Werkstoffe<br />

nicht ihterreichen.<br />

d.h.: Für hohe mechanische<br />

Belastungen sind gesinterte<br />

Werkstoffe nicht geeignet.

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Einsatzbereiche technischer Keramikwerkstoffe<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

26<br />

F1S1

Historischer Ursprung<br />

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

1. Einsatzgebiete der <strong>Pulvermetallurgie</strong> als fertigungstechnische Lösung (1/7)<br />

Problem: In den 20er Jahren wurde intensiv nach einem Werkstoff als Ersatz für<br />

die bis dahin verwendeten Natur-Diamant-Ziehsteine bei der Fertigung von<br />

Osmium/Wolfram-Glühlampenwendeln (Marke OSRAM) gesucht.<br />

28<br />

(Quelle: Pries)<br />

Lösung:<br />

das Hartmetall WIDIA (= wie Diamant)<br />

vorgestellt von der Fa. Krupp 1926 auf der Leipziger Messe nach einem Patent<br />

aus dem Jahre 1923.<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

1. Einsatzgebiete der <strong>Pulvermetallurgie</strong> als fertigungstechnische Lösung (2/7)<br />

29<br />

(Quelle: Pries)<br />

Heutige Einsatzgebiete<br />

1.1 Formgebung bei Werkstoffen mit sehr hohem Schmelzpunkt<br />

a) Einkomponentenpulver<br />

Es gibt viele Werkstoffe, die schmelztechnisch nicht oder nur mit sehr hohem Aufwand<br />

geformt werden können. Im Vergleich zum Schmelzen sind bei der <strong>Pulvermetallurgie</strong><br />

die für das Sintern erforderlichen Ofentemperaturen erheblich geringer.<br />

Daher bietet es Kostenvorteile, wenn ein Werkstoff nicht als Schmelze, sondern als<br />

Pulver verarbeitet t werden kann.<br />

F1S1<br />

erforderliche Temperatur: T sinter = 0,5 ... 0,8 · T Schmelz<br />

(nur gültig für 1. Näherung)<br />

zum Vergleich Wolfram W T s = 3410 °C<br />

einige Schmelz- Tantal Ta T s = 3000 °C<br />

temperaturen: Molybdän Mo T s = 2622 °C<br />

Niob Nb T s = 2415 °C<br />

Titan Ti T s = 1668 °C<br />

Kobalt Co T s = 1494 °C<br />

Beispiele:<br />

Glühlampenwendel aus Wolfram W<br />

T Schmelz = 3410 °C<br />

T Sinter = ca. 1600 °C<br />

Heizelemente aus Tantalkarbid TaC<br />

T Schmelz = ca. 3500 °C<br />

T Sinter = ca. 1800 °C

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

1. Einsatzgebiete der <strong>Pulvermetallurgie</strong> als fertigungstechnische Lösung (3/7)<br />

30<br />

(Quelle: Pries)<br />

Heutige Einsatzgebiete<br />

1.1 Formgebung bei Werkstoffen mit sehr hohem Schmelzpunkt<br />

b) Mehrkomponentenpulver<br />

Es werden die Pulver von unterschiedlichen Metallen oder Metallverbindungen<br />

miteinander gemischt, um so bestimmte gewünschte Werkstoffeigenschaften zu<br />

erreichen.<br />

Dabei besteht eine Komponente immer aus einem Metall, welches einen niedrigen<br />

Schmelzpunkt hat.<br />

Beispiele: Hartmetalle für spanende Werkzeuge<br />

mit den Bestandteilen: WC mechanische h Verschleißfestigkeit<br />

it<br />

TaC thermische Verschleißfestigkeit<br />

Co Zähigkeit, gleichzeitig Bindemittel<br />

erforderliche Temperatur: T Sinter<br />

> T Schmelz, niedrigstschmelzende Komponente<br />

Ergebnis:<br />

Die Pulverkörner der höher schmelzenden Komponenten<br />

verbinden sich durch Diffusion zu einem Skelett, der so<br />

genannten Matrix.<br />

Die Pulverkörner der niedrigstschmelzenden Komponente<br />

werden flüssig und füllen die Hohlräume der Matrix auf.<br />

Es entsteht ein porenfreier Werkstoff.<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

1. Einsatzgebiete der <strong>Pulvermetallurgie</strong> als fertigungstechnische Lösung (4/7)<br />

Heutige Einsatzgebiete<br />

1.2 Formgebung von sehr spröden Werkstoffen,<br />

die mit anderen Verfahren nicht geformt bzw. bearbeitet werden können<br />

31<br />

(Quelle: Pries)<br />

Beispiele: keramische Werkstoffe Gebrauchskeramik, Fliesen, Werkzeuge, usw.<br />

- Korund-Schleifscheiben<br />

- Scheidkeramik für Zerspanung<br />

Kohlewerkstoffe<br />

- Briketts, Pellets<br />

Kohlenstoff als Brennmaterial, Elektroden, usw.<br />

Reaktorbrennstäbe Urandioxid<br />

- Kugelpellets, Tablettenpellets<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

1. Einsatzgebiete der <strong>Pulvermetallurgie</strong> als fertigungstechnische Lösung (5/7)<br />

Heutige Einsatzgebiete<br />

13F 1.3 Formgebung von Werkstoffverbindungen mit extrem unterschiedlichen<br />

h<br />

Schmelzpunkten<br />

Bei diesen so genannten Verbundwerkstoffen ist entweder ein Werkstoff-<br />

bestandteil nicht ihtschmelzbar lb oder der eine Werkstoff ktffwürde üd sich ihbi bei einer<br />

schmelztechnischen Verbindung schon in der Dampfphase befinden, während der<br />

andere Werkstoff noch nicht flüssig ist.<br />

32<br />

(Quelle: Pries)<br />

Beispiele: Diamant-, CBN-Schleifscheiben<br />

Diamant- oder CBN-Körner werden zusammen mit einem Kobaltpulver geformt<br />

und bei ca. 1700 °C gesintert. Das Kobalt wird flüssig, umschließt die<br />

Diamantkörner und bindet sie dadurch. d Werkstoffe für elektrische Kontakte<br />

Anwendungen: z.B. in Relais und Schützen<br />

mit den Bestandteilen: W, Co Härte, Abbrandfestigkeit<br />

Cu, Ag<br />

elektrische Leitfähigkeit<br />

Werkstoffe für Reibbeläge<br />

Metallkohlen für Elektromotoren<br />

Diese Kohlen bestehen aus einer Kombination i von Kupfer und Graphit,<br />

wobei das Kupfer die Graphitkörner umschließt und sie dadurch bindet.<br />

mit den Aufgaben: Cu elektrische Leitfähigkeit<br />

Graphit<br />

Gleitfähigkeit<br />

mit den Bestandteilen: Fe Scherfestigkeit<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

1. Einsatzgebiete der <strong>Pulvermetallurgie</strong> als fertigungstechnische Lösung (6/7)<br />

Heutige Einsatzgebiete<br />

1.4 Formgebung von Werkstücken, die für ihre Funktionserfüllung eine definierte<br />

Porosität benötigen<br />

Beispiele:<br />

Filter, Gleitlager, "schwitzende" Werkstoffe<br />

... mit einem Werkstoffanteil von ... ... für folgende Anwendungen ...<br />

< 75 % Filter<br />

75 ... 85 % Gleitlager<br />

> 90 % Formteile<br />

max. ca. 98 % geschmiedete Formteile<br />

... und der Unterscheidung:<br />

poröse Werkstücke mit offenem Porenraum<br />

- Filter Werkstoffe z.B. Bronze, VA-Stahl<br />

poröse Werkstücke mit geschlossenem Porenraum<br />

- Gleitlager Tränken mit Schmierstoff<br />

33<br />

(Quelle: Pries)<br />

F1S1

Vorlesung<br />

<strong>Fertigungstechnik</strong> 1, <strong>Pulvermetallurgie</strong><br />

Heutige Einsatzgebiete<br />

1.5 Formgebung von Werkstücken mit örtlichen Unterschieden in den<br />

Werkstoffeigenschaften<br />

Abteilung Maschinenbau<br />

Deutschsprachiges Curriculum<br />

Prof. Dr.-Ing. Peter Chr. Hornberger<br />

1. Einsatzgebiete der <strong>Pulvermetallurgie</strong> als fertigungstechnische Lösung (7/7)<br />

Bei diesen so genannten Schichtwerkstoffen werden in definierte<br />

Werkstückbereiche Werkstoffe eingelagert, die gegenüber ihrer<br />

Umgebung andere physikalische Eigenschaften haben.<br />

Beispiel: Bremsbeläge mit einer eingearbeiteten Cu-Fe-Schicht zur örtlichen<br />

Reduzierung des elektrischen Widerstandes für eine elektrische<br />

Verschleißanzeige<br />

i<br />

34<br />

(Quelle: Pries)<br />

F1S1