Industriell eingesetzte Online-Schichtdickenmessung OC³

Industriell eingesetzte Online-Schichtdickenmessung OC³

Industriell eingesetzte Online-Schichtdickenmessung OC³

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

- Haftschicht<br />

- Deckschicht<br />

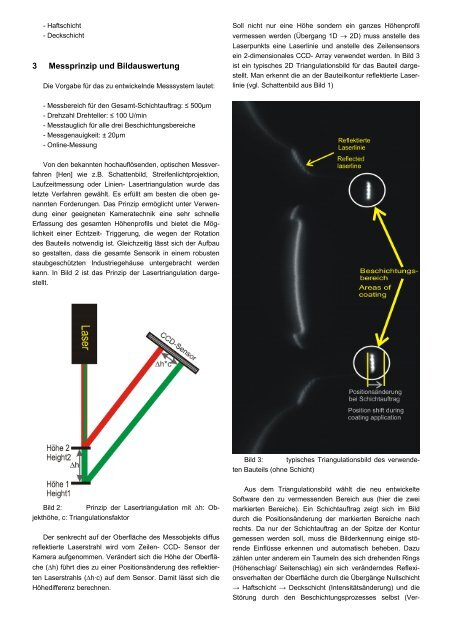

3 Messprinzip und Bildauswertung<br />

Die Vorgabe für das zu entwickelnde Messsystem lautet:<br />

Soll nicht nur eine Höhe sondern ein ganzes Höhenprofil<br />

vermessen werden (Übergang 1D → 2D) muss anstelle des<br />

Laserpunkts eine Laserlinie und anstelle des Zeilensensors<br />

ein 2-dimensionales CCD- Array verwendet werden. In Bild 3<br />

ist ein typisches 2D Triangulationsbild für das Bauteil dargestellt.<br />

Man erkennt die an der Bauteilkontur reflektierte Laserlinie<br />

(vgl. Schattenbild aus Bild 1)<br />

- Messbereich für den Gesamt-Schichtauftrag: ≤ 500µm<br />

- Drehzahl Drehteller: ≤ 100 U/min<br />

- Messtauglich für alle drei Beschichtungsbereiche<br />

- Messgenauigkeit: ± 20µm<br />

- <strong>Online</strong>-Messung<br />

Von den bekannten hochauflösenden, optischen Messverfahren<br />

[Hen] wie z.B. Schattenbild, Streifenlichtprojektion,<br />

Laufzeitmessung oder Linien- Lasertriangulation wurde das<br />

letzte Verfahren gewählt. Es erfüllt am besten die oben genannten<br />

Forderungen. Das Prinzip ermöglicht unter Verwendung<br />

einer geeigneten Kameratechnik eine sehr schnelle<br />

Erfassung des gesamten Höhenprofils und bietet die Möglichkeit<br />

einer Echtzeit- Triggerung, die wegen der Rotation<br />

des Bauteils notwendig ist. Gleichzeitig lässt sich der Aufbau<br />

so gestalten, dass die gesamte Sensorik in einem robusten<br />

staubgeschützten Industriegehäuse untergebracht werden<br />

kann. In Bild 2 ist das Prinzip der Lasertriangulation dargestellt.<br />

Bild 3: typisches Triangulationsbild des verwendeten<br />

Bauteils (ohne Schicht)<br />

Bild 2: Prinzip der Lasertriangulation mit Δh: Objekthöhe,<br />

c: Triangulationsfaktor<br />

Der senkrecht auf der Oberfläche des Messobjekts diffus<br />

reflektierte Laserstrahl wird vom Zeilen- CCD- Sensor der<br />

Kamera aufgenommen. Verändert sich die Höhe der Oberfläche<br />

(Δh) führt dies zu einer Positionsänderung des reflektierten<br />

Laserstrahls (Δh·c) auf dem Sensor. Damit lässt sich die<br />

Höhedifferenz berechnen.<br />

Aus dem Triangulationsbild wählt die neu entwickelte<br />

Software den zu vermessenden Bereich aus (hier die zwei<br />

markierten Bereiche). Ein Schichtauftrag zeigt sich im Bild<br />

durch die Positionsänderung der markierten Bereiche nach<br />

rechts. Da nur der Schichtauftrag an der Spitze der Kontur<br />

gemessen werden soll, muss die Bilderkennung einige störende<br />

Einflüsse erkennen und automatisch beheben. Dazu<br />

zählen unter anderem ein Taumeln des sich drehenden Rings<br />

(Höhenschlag/ Seitenschlag) ein sich veränderndes Reflexionsverhalten<br />

der Oberfläche durch die Übergänge Nullschicht<br />

→ Haftschicht → Deckschicht (Intensitätsänderung) und die<br />

Störung durch den Beschichtungsprozesses selbst (Ver-

![Download PDF [5,37 MB] - MTU Aero Engines](https://img.yumpu.com/21945461/1/190x125/download-pdf-537-mb-mtu-aero-engines.jpg?quality=85)