Kap.14 Ausscheidung, Aushärtung , (Teilchenhärtung) - IWF

Kap.14 Ausscheidung, Aushärtung , (Teilchenhärtung) - IWF

Kap.14 Ausscheidung, Aushärtung , (Teilchenhärtung) - IWF

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

<strong>Kap.14</strong><br />

<strong>Ausscheidung</strong>, Aushärtung , (Teilchenhärtung)<br />

Bedingung Teilchenhärtung<br />

14.0 Lernziel<br />

1. Bedingung für das Teilchenhärten<br />

2. Diskussion des energetischen Modells für die Keimbildung<br />

3. Zusammenhang zwischen Teilchengrösse und Auslagerungszeit<br />

4. Herleitung des Streckgrenzenverlaufs aus dem Verlauf des Teilchenwachstums,<br />

wenn die Teilchengrösse am Übergang Schneid-Umgehungsmechanismus<br />

bekannt ist<br />

5. Definition des teilchenhärtbaren Werkstoffes<br />

14.1 Einleitung<br />

<strong>Ausscheidung</strong>en sind zu erwarten, wenn ein Legierungsbestandteil B bei<br />

höherer Temperatur in grösserer Menge gelöst ist als bei tieferer (was der<br />

Normalfall ist). <strong>Ausscheidung</strong>en haben meist eine Aushärtung zur Folge.<br />

Bei Aluminiumwerkstoffen lässt sich eine Härtung ausser durch Kaltverfestigung<br />

nur durch solche <strong>Ausscheidung</strong>svorgänge erreichen. Die weite<br />

Verbreitung von Al - Legierungen im Flugzeugbau wäre ohne die <strong>Ausscheidung</strong>shärtung<br />

sicher nicht möglich. Die Entdeckung des Dural (Al -<br />

Cu - Legierung) 1905, bei dem 1 bis 3 nm grosse Cu - reiche Teilchen mit<br />

Überstruktur entstehen, markiert die erste nanotechnologische Anwendung<br />

überhaupt.<br />

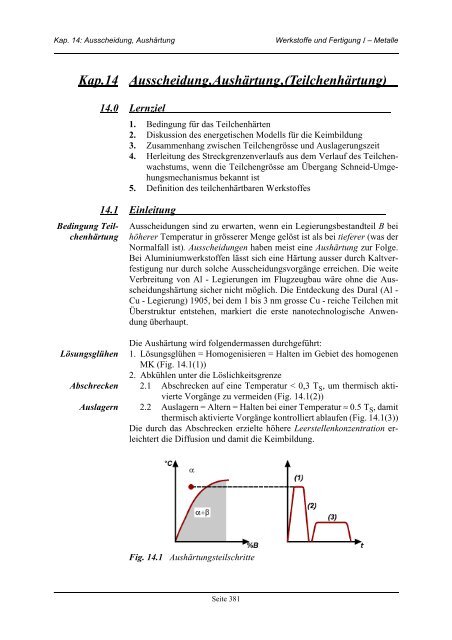

Die Aushärtung wird folgendermassen durchgeführt:<br />

Lösungsglühen 1. Lösungsglühen = Homogenisieren = Halten im Gebiet des homogenen<br />

MK (Fig. 14.1(1))<br />

2. Abkühlen unter die Löslichkeitsgrenze<br />

Abschrecken 2.1 Abschrecken auf eine Temperatur < 0,3 T S , um thermisch aktivierte<br />

Vorgänge zu vermeiden (Fig. 14.1(2))<br />

Auslagern 2.2 Auslagern = Altern = Halten bei einer Temperatur ≈ 0.5 T S , damit<br />

thermisch aktivierte Vorgänge kontrolliert ablaufen (Fig. 14.1(3))<br />

Die durch das Abschrecken erzielte höhere Leerstellenkonzentration erleichtert<br />

die Diffusion und damit die Keimbildung.<br />

Fig. 14.1 Aushärtungsteilschritte<br />

Seite 381

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

Der <strong>Ausscheidung</strong>svorgang ist eine typische Keimbildungs - Wachstumsreaktion,<br />

besteht also aus zwei Teilschritten:<br />

Keimbildung 1. Keimbildung<br />

Wachstum 2.1 Wachstum der Keime aus dem übersättigten Mischkristall bis zur<br />

Gleichgewichtszusammensetzung<br />

2.2 Vergröberung der Teilchen (Ostwaldreifung) zur Erniedrigung der<br />

Oberflächenenergie<br />

Kohärente und<br />

Inkohärente<br />

Teilchen<br />

Bezüglich der Gitterverwandschaft zwischen MK und Teilchen unterscheidet<br />

man:<br />

a) kohärente Teilchen (gleiches Gitter, gleich orientiert; Fig. 14.2b)<br />

b) teilweise kohärente Teilchen (gewisse Gittergeraden durchgehend;<br />

Fig. 14.2c)<br />

c) inkohärente Teilchen (unterschiedliches Gitter, unabhängige Orientierung;<br />

Fig. 14.2d)<br />

Fig. 14.2 Schematische Darstellung von <strong>Ausscheidung</strong>s-Typen: a) Mischkristall<br />

mit statistischer Verteilung der Fremdatome (nach dem Lösungsglühen<br />

bzw. Abschrecken); b) Kohärente Teilchen; c) Teilweise kohärente<br />

Teilchen; d) Inkohärente Teilchen<br />

14.2 Keimbildung<br />

Die Beschreibung der Keimbildung aus Kapitel „Erstarrung-Kristallisation“<br />

gilt auch für die <strong>Ausscheidung</strong>. Die treibende Kraft für die <strong>Ausscheidung</strong><br />

ist der Unterschied der freien Enthalpie ΔG zwischen den festen<br />

Phasen gemäss Fig. 14.3, wobei die Oberflächenenergie für die in das<br />

Grundmaterial eingebetteten Keime und Teilchen aufgebracht werden<br />

muss. Diese führt dazu, dass ein kritischer Keimradius erreicht werden<br />

muss, damit dieser wachstumsfähig ist. Versetzungen, die zunächst einmal<br />

eine Konzentration der Fremdatome begünstigen, bewirken, dass ΔG für<br />

kleine Keimradien sehr stark abfällt. Dennoch entsteht dabei nur ein insta-<br />

Seite 382

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

Homogene und<br />

heterogene<br />

Keimbildung<br />

biler Cluster, der der Energiezufuhr bedarf um wachstumsfähig zu sein,<br />

obwohl der kritische Keimradius gesenkt wird.<br />

Fig. 14.3 Energetisches Modell für die Keimbildung:<br />

Homogene Keimbildung: Keime werden in der Matrix gebildet; Heterogene<br />

Keimbildung: Keime entstehen an Versetzungen, Korngrenzen<br />

Eine homogene Keimbildung nach Kurve 1 in Fig. 14.3 wird nicht auftreten,<br />

wenn inkohärente Grenzflächen vorliegen (Fig. 14.2d). Die Keimbildung<br />

erfolgt überwiegend heterogen an vorhandenen Gitterdefekten<br />

(Kurve 2 in Fig. 14.3). Im Gegensatz zu inkohärenten Teilchen, ist die zur<br />

Bildung kohärenter Keime erforderliche Oberflächenenergie deutlich geringer,<br />

so dass eine kritische Keimgrösse nicht erforderlich ist. Homogen<br />

kann die Keimbildung demnach erfolgen, wenn die Teilchen zur Matrix<br />

kohärent sind. In diesem Fall ist keine Aktivierung der Keimbildung notwendig<br />

(Kurve 3 in Fig. 14.3).<br />

Seite 383

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

14.3 Teilchenwachstum<br />

Die Teilchen wachsen solange, bis die umgebende Matrix nicht mehr übersättigt<br />

ist (Fig. 14.4). Der Durchmesser eines als kugelförmig angenommenen<br />

Teilchens ändert sich mit der Zeit nach:<br />

d T<br />

∼<br />

t<br />

(14.1)<br />

Zeit<br />

Das gesamte <strong>Ausscheidung</strong>sgeschehen kann neben dem Teilchendurchmesser<br />

durch die Parameter<br />

n T = Teilchenanzahl<br />

f T = Massengehalt der teilchenbildenden Phase<br />

beschrieben werden<br />

-Wachstum<br />

3 Zeit-Wachs-<br />

tum = Ostwald-<br />

d ∼ 3 t T<br />

reifung<br />

Fig. 14.4 Teilchenwachstum durch <strong>Ausscheidung</strong><br />

Nach Beendigung der <strong>Ausscheidung</strong> wachsen die Teilchen weiter, aber<br />

langsam, nach einem veränderten Zeitgesetz (Ostwaldreifung)(Fig. 14.5,<br />

Fig. 14.6).<br />

(14.2)<br />

Dabei werden umgebende Teilchen aufgezehrt, wobei die treibende Kraft<br />

die Verringerung der Oberfläche und demnach der Oberflächenenergie ist.<br />

In Fig. 14.6 sind die beiden Teilschritte zusammengestellt. Darin bedeuten<br />

f T ...ausgeschiedene Teilchenmenge d T ...Teilchendurchmesser<br />

Seite 384

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

Inkubationszeit<br />

Die Inkubationszeit bis zur Keimbildung ist abhängig von der Keimbildungsenthalpie<br />

ΔG K<br />

und vom Diffusionskoeffizienten D<br />

t K<br />

=<br />

f( ΔG K<br />

, D)<br />

ΔG K<br />

Keimbildungsenthalpie (siehe Fig. 14.3)<br />

(14.3)<br />

Fig. 14.5 Ostwaldreifung<br />

Bei t K bilden sich Keime der Grösse d TK , deren Zahl in der Folge genähert<br />

konstant bleibt.. Diese wachsen im übersättigten Mischkristall; deshalb<br />

nimmt sowohl ihr Durchmesser als auch der Volumenanteil f T zu, der Abstand<br />

D T nimmt ab. Nach Beendigung der <strong>Ausscheidung</strong> ist f T konstant,<br />

der Teilchendurchmesser d T nimmt durch Ostwaldreifung nach einem anderen<br />

Zeitgesetz zu und damit auch D T , weil die Teilchenzahl n T abnimmt.<br />

Fig. 14.6 <strong>Ausscheidung</strong>sverlauf über der Zeit<br />

Seite 385

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

Anspringen von<br />

Versetzungslinien<br />

14.4 Mechanische Eigenschaften durch Teilchenhärtung<br />

Teilchen stellen, sofern sie fester sind als die Matrix, Hindernisse für die<br />

Wanderung von Versetzungen dar. Genügende Schubspannung vorausgesetzt,<br />

können Versetzungen durch Umgehen oder durch Schneiden Teilchen<br />

überwinden.<br />

Die kritische Teilchengrösse d Tc gilt als Grenze zwischen dem Auftreten<br />

des Umgehungsmechanismus und des Schneidmechanismus. Die höchste<br />

erforderliche Schubspannung zum Umgehen von Teilchen wird erreicht,<br />

wenn die Versetzung sich zwischen den Teilchen zu einem Halbkreis ausbiegt.<br />

Das ist zugleich die Grenzspannung gegen Umgehen.<br />

G⋅<br />

b<br />

Δσ T ≤ -----------<br />

D T<br />

Fig. 14.7 Links: Umgehen eines Teilchens durch Versetzungen unter Hinterlassung<br />

von Versetzungsringen.<br />

Rechts: Schneiden. Jede durchlaufende Versetzung erzeugt eine Verschiebung<br />

um einen Burgersvektor.<br />

G⋅<br />

b<br />

Widerstand gegen Umgehen: τ U<br />

= -----------<br />

(14.4)<br />

D T<br />

Fig. 14.8 Repräsentative Gleitfläche<br />

Die Grenzspannung gegen Schneiden erhält man, wenn man davon ausgeht,<br />

dass die auf einer repräsentativen Gleitfläche wirkende Schubspannung<br />

auf das Teilchen umgelagert wird, dessen Scherfestigkeit τ c<br />

überschreitet, was gemäss Fig. 14.8 bedeutet, dass<br />

τ S ( D T + d T ) 2 π 2<br />

⋅ = τ c ⋅ --d (14.5)<br />

4 T<br />

Seite 386

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

und somit folgt<br />

Widerstand gegen Schneiden:<br />

2<br />

d T<br />

τ S<br />

= k ⋅ τ c<br />

⋅ -------------------------<br />

( D T<br />

+ d T<br />

) 2 (14.6)<br />

Umgehen wenn τ U < τ S ; τ > τ U<br />

(14.7)<br />

Schneiden, wenn τ S<br />

< τ U ; τ > τ S<br />

(14.8)<br />

ρ 1 > ρ 2 > ρ 3 > ρ 4<br />

τ 1 < τ 2 < τ 3 < τ 4<br />

ρ 1 τ 1 τ S1<br />

Fig. 14.9 Ausbiegen einer Versetzungslinie<br />

Fig. 14.9 zeigt die Wechselwirkung: Bei kleinen Teilchen beult die Versetzung<br />

bis zur Erreichung der Scherspannung um aus, wenn =<br />

erreicht und das Teilchen um einen Burgersvektor nachgibt. Mit zunehmender<br />

Teilchengrösse beult die Versetzung mehr und mehr aus bevor das<br />

Teilchen abschert, bis die Versetzung bei τ 4 den Halbkreis ρ 4 erreicht und<br />

damit das Teilchern umgeht und einen Versetzungsring um das Teilchen<br />

zurücklässt.<br />

Tab. 14.1 zeigt verschiedene Werkstoffe, deren Festigkeitssteigerung auf<br />

der Bildung von Teilchen beruht. Vgl. dazu auch Tab. 8.2 „Verwendungstemperaturen<br />

und Legierungsbestandteile von Superlegierungen“ im Kapitel<br />

Kriechen und Kriechbruch.<br />

Seite 387

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

Aushärtbare Legierungen<br />

Aluminium:<br />

AlCu4Mg1 (Duralumin), AlMgSi, AlSi1MgMn, AlZn4,5Mg1<br />

Superlegierungen:<br />

Ni Cr Co – Matrix mit einigen % Al, Si, Ti, Mo, Nb, W<br />

zur Bildung der temperaturstabilen <strong>Ausscheidung</strong>sphasen<br />

NiFeCr12Mo, NiCr19CoMo warmfest bis über 800 °C<br />

NiCr18Co, NiCr15Co warmfest bis über 900 °C<br />

Stähle: HSLA (High Strength Low Alloy) Nb, Ti<br />

Cu – Legierungen: CuBe (Beryllium Bronze, 3% Be),<br />

CuCoBe, CuAlNiSi<br />

Tab. 14.1 Beispiele von aushärtbaren Werkstoffen<br />

Fig. 14.10 zeigt die Grundlagen zur Einstellung der idealen Teilchenverteilung.<br />

Die Kurven 1 bis 4 kennzeichnen jeweils einen Status der Keimbildung<br />

und demnach entspricht jede dieser Kurven einer Unterkühlung.<br />

Die Kurven zeigen die nach bestimmter Auslagerungszeit erreichten<br />

Streckgrenzen der anfänglichen Teilchenanordnung.<br />

Nach einer Inkubationszeit t k bilden sich Keime, deren Anzahl durch die<br />

Unterkühlung gesteuert wird. Für eine geringe Unterkühlung, Kurve 1, bilden<br />

sich wenige, weit auseinanderstehende Keime und demnach Teilchen.<br />

Hier ist der kritische Teilchendurchmesser d TC schnell erreicht. Bis dahin<br />

ist die Verfestigung deutlich, weil unmittelbar die spannungstragenden<br />

Querschnitte durch die ausgeschiedene Masse vergrössert werden. Danach<br />

ist die Verfestigung moderater, weil die Wirkung auf die lichte Weite zwischen<br />

den Teilchen durch ausgeschiedene Masse nicht sehr gross ist und in<br />

diesem Bereich der Umgehungsmechanismus aktiv ist.<br />

Im Bereich der Ostwaldreifung (t>t e ) werden die Teilchenabstände grösser<br />

und da der Umgehungsmechanismus aktiv ist, sinkt die Festigkeit. Die<br />

Kurven 2, 3 und 4 zeigen den gleichen Vorgang, aber für dichter stehende<br />

Teilchen. Kurve 4 kennzeichnet den Idealfall, wenn kurz vor <strong>Ausscheidung</strong>sende<br />

oder Beginn der Ostwaldreifungder Umgehungsmechanismus<br />

erreicht wird. Somit wird jedes Atom gebraucht, um den Versetzungsdurchbruch<br />

zu verhindern.<br />

Fig. 14.11 zeigt die Situation für noch dichter stehende Teilchen. dann<br />

wird der Umgehungsmechanismus erst durch Ostwaldreifung ermöglicht.<br />

Seite 388

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

Beispiel:<br />

Eine teilchenhärtbare Legierung kann je nach Zweitkomponenten<br />

Teilchen mit unterschiedlicher Härte ausscheiden. Zeichnen Sie den<br />

Verlauf der Streckgrenze für die Teilchen in Abhängigkeit der Auslagerungszeit<br />

für die Legierungen 1 - 7.<br />

Fig. 14.10 Abhängigkeit des Teilchendurchmessers d T , des Volumenanteils<br />

der Teilchen f T und des Streckgrenzenverlaufs σ S in Funktion<br />

der Auslagerungszeit für die Legierungen 1-4 (d Tc wird bereits im Bereich<br />

des t -Wachstums erreicht) .<br />

Seite 389

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

Fig. 14.11 Abhängigkeit des Teilchendurchmessers d T , des Volumenanteils<br />

der Teilchen f T und des Streckgrenzenverlaufs σ S in Funktion der<br />

Auslagerungszeit für die Legierungen 5-7. (d Tc wird erst im Bereich der<br />

Ostwaldreifung erreicht)<br />

Seite 390

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

Feingleiten<br />

Grobgleiten<br />

Gleitverteilung und Duktilität<br />

Zu betrachten ist noch die Kaltverfestigung von Werkstoffen mit Teilchen.<br />

Die Gleitstufen, die eine plastische Verformung in den Kristallen<br />

herbeiführen, können “grob“ oder “fein“ verteilt sein (Fig. 14.12).<br />

feine Gleitverteilung: Feingleiten<br />

h<br />

grobe Gleitverteilung: Grobgleiten<br />

h<br />

s<br />

= h s<br />

s<br />

Fig. 14.12 Möglichkeiten der Gleitverteilung und der Wechselwirkung<br />

von Versetzungen und Korngrenze: l) feine Gleitung; r) grobe Gleitung<br />

Eine grobe Gleitverteilung kann durch Abscheren von kleinen kohärenten<br />

Teilchen entstehen. In einer Ebene, in der sich eine Versetzung bewegt hat,<br />

ist der Querschnitt aller Teilchen verringert und folglich auch die kritische<br />

Schubspannung. Das führt zu einer Konzentration von Gleitungen auf diesen<br />

Ebenen. Alle parallelen Ebenen bleiben unverformt. Geht man von einer<br />

Modellvorstellung aus, dass jede Gleitebene nur eine bestimmte<br />

Gleitung bis zur Trennung ertragen kann, würde hier die Probe mit sehr<br />

kleinen makroskopischen Verformungen, d.h. praktisch spröde brechen,<br />

wenn auch lokalisiert erhebliche Gleitungen stattfinden. Findet der Umgehungsmechanismus<br />

statt, hinterlässt jede der durchgelaufenen Versetzungen<br />

einen Versetzungsring um das Teilchen, sodass es für nachfolgende<br />

Versetzungen grösser erscheint und eine gegebene Teilchenanordnung<br />

schwerer umgehbar wird. Weitere Gleitungen finden daher bevorzugt auf<br />

anderen Gleitebenen statt, die Verformung wird auf viele Gleitsysteme<br />

verteilt und der Bruch wird duktil. Fig. 14.13 zeigt die Veränderung der<br />

Duktilität und der Streckgrenze mit zunehmender Auslagerungszeit.<br />

Streckgrenze<br />

s<br />

Dehnung<br />

A r<br />

«Schneiden» «Umgehen»<br />

s<br />

f T<br />

=f Tmax<br />

d=d<br />

«grob»<br />

c<br />

«fein»<br />

Auslagerungszeit<br />

Fig. 14.13 Streckgrenze σ S , und Bruchdehnung A r in Abhängigkeit vom<br />

Gleitmodus<br />

Die Gleitverteilung ändert sich mit dem <strong>Ausscheidung</strong>szustand einer Legierung.<br />

Im homogenen Mischkristall wird sie durch die Stapelfehlerenergie<br />

bestimmt. Wenn sich kohärente Teilchen bilden, wird die Verteilung<br />

A r<br />

Seite 391

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

schnell gröber. Oberhalb einer bestimmten Teilchengrösse müssen die<br />

Teilchen von Versetzungen umgangen werden. Das führt zur Verfestigung<br />

der Gleitebenen und wieder zu feinerer Gleitverteilung (Fig. 14.13).<br />

Kerbempfindlichkeit<br />

Werkstoffe mit feiner Verteilung der Gleitstufe sind kerbunempfindlich<br />

wie Fig. 14.14 zeigt.<br />

Fig. 14.14 Beeinflussung der Form eines Kerbgrundes durch verschiedene<br />

Gleitverteilungen: Feine Gleitverteilung führt zu einer Vergrösserung<br />

des Kerbradius und damit zu einem Spannungsabbau. Weil dynamisch beanspruchte<br />

Werkstoffe kerbempfindlich sind, müssen sie Feingleiter sein.<br />

14.5 Sonderformen der Teilchenhärtung<br />

Alterung<br />

Unter Altern versteht man jede im Laufe der Zeit ohne gleichzeitige<br />

äussere Einwirkung eintretende Eigenschaftsänderung<br />

Abschreckalterung<br />

Abschreckalterung<br />

Unter Abschreckalterung versteht man Erscheinungen, dass weicher Stahl,<br />

dessen C und N-Atome teilweise in Zwangslösung sind, durch feinste <strong>Ausscheidung</strong><br />

dieser Stoffe versprödet. Der Härteverlauf entspricht dem der<br />

Warmaushärtung (Fig. 14.15)<br />

Reckalterung<br />

Reck- oder Verformungsalterung<br />

Als Verformungsalterung oder Reckalterung bezeichnet man das Verspröden<br />

des Stahles nach einer Kaltverformung, wobei der Ausgangszustand<br />

nicht übersättigt sein muss. Die Ursache ist ein Einwandern von Fremdatomen<br />

in die durch die Kaltverformung vermehrten Versetzungen. Der<br />

Härteverlauf entspricht dem der Kaltaushärtung.<br />

Seite 392

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

a) b)<br />

Fig. 14.15 Charakteristischer Härteverlauf: a) bei Kaltaushärtung;<br />

b) bei Warmaushärtung<br />

Blausprödigkeit<br />

Blausprödigkeit ist ein Sonderfall der Reckalterung. Schon während der<br />

Verformung wandern die Fremdatome in die Versetzungen ein (250–<br />

300°C). Dadurch treten ein Abfall der Dehnungswerte und ein Anstieg von<br />

σ B auf.<br />

Seite 393

Kap. 14: <strong>Ausscheidung</strong>, Aushärtung<br />

Werkstoffe und Fertigung I – Metalle<br />

Seite 394