Technik - Brugg Rohrsystem AG

Technik - Brugg Rohrsystem AG

Technik - Brugg Rohrsystem AG

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

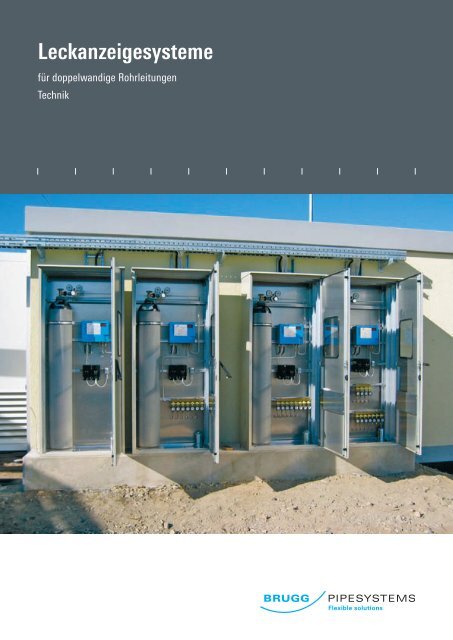

Leckanzeigesysteme<br />

für doppelwandige Rohrleitungen<br />

<strong>Technik</strong>

Leckanzeigesysteme<br />

LDS 8.0<br />

Inhaltsverzeichnis<br />

8.0 Inhaltsverzeichnis<br />

8.1 Lecküberwachung für doppelwandige Rohrleitungen<br />

8.100 Systembeschreibung<br />

8.105 Übersicht Leckanzeiger<br />

8.110 Leckanzeige-Online-Diagnose LOD<br />

8.120 Maximale Überwachungslänge – doppelwandige Rohrleitungen mit Unterdruck-Lecküberwachung<br />

8.130 Maximale Überwachungslänge – doppelwandige Rohrleitungen mit Überdruckdruck-Lecküberwachung<br />

8.20 Lecküberwachung mit dem Unterdruck-Leckanzeiger Typ VLR 410/E<br />

8.200 Systembeschreibung<br />

8.210 Technische Daten<br />

8.213 Aufbau<br />

8.214 Einstrangverlegung bis max. 25 bar<br />

8.216 Einstrangverlegung bis max. 25 bar mit Zusatzmesseinheit ZD 410<br />

8.217 Zwei- oder Mehrstrangverlegung bis max. 25 bar<br />

8.218 Mehrstrangverlegung mit Verteilerleiste bis max. 25 bar<br />

8.23 Lecküberwachung mit dem Unterdruck-Leckanzeiger Typ VLX 330/A-Ex<br />

8.230 Systembeschreibung, technische Daten<br />

8.232 Aufbau<br />

8.233 Einstrangverlegung bis max. 10 bar<br />

8.236 Zwei- oder Mehrstrangverlegung bis max. 10 bar<br />

8.237 Mehrstrangverlegung mit Verteilerleiste bis max. 10 bar<br />

8.30 Lecküberwachung mit dem Überdruck-Leckanzeiger Typ DLR-G ...<br />

8.300 Systembeschreibung<br />

8.301 Schaltdrücke<br />

8.302 Übersicht, technische Daten, Aufbau<br />

8.304 Einstrangsystem – waagerechte und senkrechte Verlegung<br />

8.305 Zwei- und Mehrstrangsystem – waagerechte und senkrechte Verlegung<br />

8.32 Lecküberwachung mit dem Überdruck-Leckanzeiger Typ DLR-P 2.0<br />

8.320 Systembeschreibung<br />

8.322 Übersicht, technische Daten, Aufbau<br />

8.324 Waagerechte Verlegung mit Gefälle zum Tank<br />

8.26 Zubehör Lecküberwachung allgemein<br />

8.260 Isolierstück, Bördeladapter auf Schlauch, Prüfventile<br />

8.261 Messabzweig, Handbördelwerkzeug<br />

8.25 Zubehör Unterdruck-Lecküberwachung<br />

8.251 Magnetventil, Zusatzmesseinheit ZD 410, Detonationssicherung, Verteilerleiste<br />

8.34 Zubehör Überdruck-Lecküberwachung<br />

8.342 Zubehör für Überdruck-Leckanzeiger Typ DLR-G ...<br />

8.343 Zubehör für Überdruck-Leckanzeiger Typ DLR-P 2.0 und SECON®-X Überwachungsmanschette<br />

11.04.2013 – T – Seite 2<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Inhaltsverzeichnis<br />

LDS<br />

8.0<br />

Lecküberwachung Anlagenprüfung<br />

8.270 Verfahren<br />

8.271 Verfahren<br />

8.272 Typ VLR 410/E und VLX 330/A-Ex – Allgemeine Angaben<br />

8.273 Typ VLR 410/E und VLX 330/A-Ex – Anlagenüberprüfung<br />

8.274 Typ VLR 410/E und VLX 330/A-Ex – Prüfprotokoll<br />

8.362 Typ DLR-G ... und DLR-P 2.0 – Allgemeine Angaben<br />

8.363 Typ DLR-G ... und DLR-P 2.0 – Anlagenüberprüfung<br />

8.364 Typ DLR-G ... und DLR-P 2.0 – Prüfprotokoll<br />

8.380 Leckortung Innen- und Außenrohr; Verfahren<br />

11.04.2013 – T – Seite 3<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

LDS<br />

8.100<br />

Lecküberwachung für doppelwandige Rohrleitungen<br />

Systembeschreibung<br />

Die Lecküberwachung<br />

Doppelwandige Rohrleitungen werden mit pneumatischen Leckanzeigeeinrichtungen<br />

permanent überwacht. Diese regeln den Überwachungsdruck<br />

im Überwachungsraum und registrieren auftretende<br />

Druckveränderungen. Der Überwachungsraum verhindert bei Leckagen<br />

ein unkontrolliertes Austreten des Förderstoffes. Der Überwachungsraum<br />

muss konstruktiv so gestaltet sein, dass bei Anschluss einer<br />

Lecküberwachung unter allen Betriebsbedingungen die Funktionsund<br />

Betriebssicherheit des Leckanzeigesystems (Leckanzeigegerät)<br />

sichergestellt ist. Die Größe des Überwachungsraumes je Leckanzeiger<br />

ist nach DIN EN 13160 auf 10 m 3 begrenzt.<br />

Die Alarmmeldung wird durch ein akustisches und optisches Signal<br />

angezeigt.<br />

Definition Leckanzeigesystem/Leckanzeigegerät<br />

Zulassung/Eignung<br />

Alle zum Einsatz kommenden Leckanzeigesysteme/Leckanzeigegeräte<br />

müssen festgelegten Bau- und Prüfgrundsätzen entsprechen. Insoweit<br />

sind daher alle Bedingungen zu beachten, die einen Einfluss auf die<br />

Funktions- und Betriebssicherheit des Systems haben können. Folgerichtig<br />

sind die Einsatzbedingungen von den zuständigen Prüfstellen<br />

geprüft und in erteilten Zulassungen eindeutig definiert und festgelegt.<br />

Doppelwandige Rohrleitungen mit Lecküberwachung sind ein zugelassenes<br />

Leckanzeigesystem/Leckanzeigegerät.<br />

Systemvorteil<br />

Der Einsatz doppelwandiger Rohrleitungen mit Lecküberwachung<br />

bietet neben einer hohen Betriebssicherheit beachtliche wirtschaftliche<br />

Vorteile:<br />

„Leckanzeigesystem“/„Leckanzeigegerät” ist gemäß den geltenden<br />

Vorschriften eine Einrichtung, die Undichtheiten der Wandungen<br />

von doppelwandigen Rohrleitungen, in denen wassergefährdende<br />

(brennbare und nicht brennbare) Flüssigkeiten befördert werden, bei<br />

allen Betriebsbedingungen selbsttätig anzeigen. Unter dem Begriff<br />

Leckanzeigesystem/Leckanzeigegerät sind alle für die Leckerkennung<br />

erforderlichen Ausrüstungen zusammengefasst.<br />

Hauptkomponenten sind:<br />

- Leckanzeiger / Leckanzeigeeinrichtung<br />

- Verbindungsleitung Überwachungsraum – Leckanzeiger<br />

- doppelwandige Rohrleitung: FLEXWELL-Sicherheitsrohr®<br />

BRUGG-STAMANT®-Sicherheitsrohr<br />

SECON®-X Tankstellenrohr<br />

- Überwachungsraum<br />

- Leckanzeigemedium<br />

Der Einsatz dieses Systems entspricht dem höchsten<br />

europäischem Sicherheitsniveau (Klasse I). Systeme<br />

dieser Klasse zeigen ein Leck oberhalb und unterhalb<br />

des Flüssigkeitsspiegels in einem doppelwandigen<br />

Schutzsystem an. Sie sind sicherheitsgerichtet aufgebaut<br />

und sorgen dafür, dass keine Flüssigkeit in die Umwelt<br />

gelangen kann.<br />

Leckanzeiger<br />

Man unterscheidet zwei Differenzdruck-Leckanzeiger:<br />

Lecküberwachung zur Anzeige von Leckagen an Überwachungsräumen<br />

von doppelwandigen Rohrleitungen nach<br />

dem Unterdruckprinzip und nach dem Überdruckprinzip.<br />

- Eine einfache Überprüfung des Gesamtsystems ist jederzeit ohne<br />

Betriebsunterbrechung möglich.<br />

- Anforderungen wie z.B. Druck-/Volumenmessungen, Druckprüfungen<br />

oder Trassenbesichtigungen können entfallen.<br />

- Im Leckagefall ist i.d.R. ein Weiterbetrieb möglich; Reparaturmaßnahmen<br />

sind planbar.<br />

- Fernüberwachung (LOD) jeglicher Betriebsparameter rund um die<br />

Uhr an jedem Tag (24/7) möglich.<br />

Doppelwandige Rohrleitung mit<br />

Unterdruck-Leckanzeiger<br />

Doppelwandige Rohrleitung mit<br />

Überdruck-Leckanzeiger<br />

DLR-G ...<br />

11.04.2013 – T – Seite 4<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

LDS<br />

8.105<br />

Lecküberwachung für doppelwandige Rohrleitungen<br />

Übersicht Leckanzeiger<br />

VLR ...<br />

VLX 330/A-Ex<br />

Meldegerät<br />

DLR-G ...<br />

DLR-P ...<br />

Typ Leckanzeiger VLR 410/E VLX 330/A-Ex DLR-G ... DLR-P ...<br />

Typ Rohr<br />

FLEXWELL-Sicherheitsrohr® • • • •<br />

BRUGG-STAMANT®-Sicherheitsrohr • • • –<br />

SECON®-X Tankstellenrohr • • – •<br />

Installationsbereich<br />

trockener und frostfreier Raum • • • •<br />

• • • •<br />

– • – –<br />

Flammpunkt des Fördermediums<br />

< 55 °C – • • •<br />

> 55 °C • • • •<br />

Max. Rohrlänge siehe Arbeitsblatt LDS 8.120 LDS 8.120 LDS 8.130 LDS 8.130<br />

Max. Betriebsdruck 25 bar 10 bar 22 bar 1 bar<br />

Potentialfreies Relais • • • •<br />

Fernüberwachung LOD möglich • •<br />

Gehäusemaße (BxHxT) in mm 217x266x110 300x200x160 217x266x110 127x266x110<br />

Maße Meldegerät<br />

200x120x90<br />

Zusätzliche Auswahlkriterien<br />

Kompakter, unkomplizierter<br />

Leckanzeiger für<br />

Elektronischer Zuverlässiger<br />

Leckan-<br />

brennbare Medien Leckanzeiger für Leckanzeiger<br />

zeiger für Heizölverbraucheranlagen<br />

mit geringem<br />

jede Druckstufe für Tankanlagen<br />

Wartungsaufwand<br />

mit geringem<br />

Betriebsdruck<br />

Bitte beachten<br />

- überwachbare Rohrlängen gemäß Arbeitsblatt LDS 8.120 und LDS 8.130<br />

- Wirkbereich bzw. Ex-Zonen beachten<br />

- Abfragen gelten für alle zu überwachende Rohrleitungen mit deren Medien<br />

- zulässige Betriebs- und Überwachungsraumdrücke der einzelnen <strong>Rohrsystem</strong>e müssen berücksichtigt werden<br />

Überwachbare Drücke<br />

Typ Unterdruck-Lecküberwachung Überdruck-Lecküberwachung<br />

max. Druck max. Druck max Druck max. Druck<br />

Innenrohr Überwachungsraum Innenrohr Überwachungsraum<br />

bar bar bar bar<br />

FLEXWELL-Sicherheitsrohr® (alle Größen) 25 –0.7 22 25<br />

SECON®-X 25 3.5 –0.7 2.0 3.5<br />

SECON®-X 40 3.5 –0.7 2.0 3.5<br />

SECON®-X 50 3.5 –0.7 2.0 3.5<br />

SECON®-X 100 3.5 –0.7 1.0 2.5<br />

BRUGG-STAMANT®-Sicherheitsrohr<br />

projektbezogen auf Anfrage / Referenzen bis 400 °C und 250 bar<br />

Sonderrohre<br />

projektbezogen auf Anfrage<br />

11.04.2013 – T – Seite 5<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

LDS<br />

8.110<br />

Leckanzeiger für doppelwandige Rohrleitungen<br />

Leckanzeige-Online-Diagnose LOD<br />

Gemäß VAUwS ist der Betreiber einer Anlage mit wassergefährdenden<br />

Stoffen verpflichtet, die Dichtheit der Anlage nachzuweisen und die<br />

Funktionsfähigkeit der Sicherheitseinrichtungen (Leckanzeiger) regelmäßig<br />

zu überwachen. Um diese Überwachung zu optimieren, bietet<br />

BRUGG <strong>Rohrsystem</strong>e GmbH die Fernüberwachung LOD an.<br />

Was ist LOD?<br />

Die Leckanzeige Online-Diagnose LOD realisiert erstmals eine sichere<br />

und kontinuierliche Fernüberwachung eines Leckanzeigers. Jegliche<br />

Betriebsparameter werden rund um die Uhr an jedem Tag (24/7)<br />

erfasst, selbstätig alle 24 Stunden per Mobilfunk an den LOD-Server<br />

übermittelt und dort analysiert. Die ordnungsgemäße Betriebsbereitschaft<br />

des Leckanzeigers unterliegt somit einer täglichen Überprüfung.<br />

Wie funktioniert LOD?<br />

Alarm wird sofort nach Eintritt an das System übertragen und führt<br />

unmittelbar und automatisch zu einer Benachrichtung vorgegebener<br />

Adressaten per Email oder SMS. Aufgelaufene Alarmmeldungen werden<br />

vom LOD-System registriert, wiederholt gemeldet und erst nach<br />

Beheben der Ursache vor Ort gelöscht.<br />

Systemvorteile<br />

- verspätetes Erkennen von Alarmmeldungen oder Ignorieren anstehender<br />

Alarme und Manipulation der Meldeeinrichtungen ist nicht<br />

mehr möglich<br />

- auch für abgelegene, selten oder schwer zugängliche Installationen,<br />

mannlose Tankstellen, Netzersatzanlagen einsetzbar<br />

- Manipulationssicherheit<br />

- höchstmögliche Betriebssicherheit<br />

- Wartungsarbeiten durch automatische Servicebedarfsmeldungen<br />

optimal planbar<br />

- Minimierung von Anlagenausfallzeiten<br />

Verfügbarkeit der LOD<br />

Die LOD steht in den DACH-Ländern (Deutschland, Österreich,<br />

Schweiz) zur Verfügung. Die Verfügbarkeit im restlichen Europa ist in<br />

Vorbereitung.<br />

Dabei kontrolliert die LOD nicht nur alle Funktionen des Leckanzeigers<br />

sondern überträgt den aktuellen Druck im Überwachungsystem und<br />

auch den Dichheitswert der Gesamtanlage. Damit wird in einem nie<br />

gekannten Maße die Sicherheit der Alarmweitermeldung und die<br />

notwendige Reaktion sichergestellt.<br />

Technische Ausführung und Einrichtung der LOD<br />

Der Leckanzeiger wird ab Werk mit einem eingebauten Datentransfermodul<br />

(DTM) und einer leistungstarken außen sichtbaren Stabantenne<br />

ausgerüstet. Das jeweilige DTM wird mit der Elektronik des Leckanzeigers<br />

verbunden und in der LOD mit einer eindeutigen Seriennummer<br />

angemeldet. Für Installationen in Bereichen mit schlechtem Funksignal<br />

ist eine Antennenverlängerung in Verbindung mit einer Antenne inklusive<br />

Haltewinkel verfügbar.<br />

Die übertragenen Daten im Überblick<br />

- Tägliche Meldung zur Feststellung der Betriebsbereitschaft des<br />

Leckanzeigers<br />

- Aktueller Druck im System; Alarm bei Druckverlust<br />

- Dichtheit der Gesamtanlage bestehend aus Leckanzeiger und<br />

angeschlossenem Überwachungsraum<br />

- Häufigkeit des Pumpenlaufs und Gesamtlaufzeit der Pumpe für<br />

Serviceanforderung<br />

- Ansprechen des internen Sensors (Sonde oder ZD)<br />

- Status eines zusätzlichen digitalen Sensors (sofern am DTM<br />

angeschlossen)<br />

- Ausgabewert eines zusätzlichen analogen 4 – 20 mbar Sensors<br />

(sofern am DTM angeschlossen), z.B. Flaschenrestdruckanzeige<br />

11.04.2013 – T – Seite 6<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Maximale Überwachungslänge<br />

Doppelwandige Rohrleitungen mit Unterdruck-Lecküberwachung<br />

LDS<br />

8.120<br />

Grundlage<br />

ZG-L<strong>AG</strong>R-Zulassungsgrundsätze für Leckanzeigegeräte doppelwandiger Rohrleitungen<br />

Bestimmung der maximalen überwachbaren Rohrlänge<br />

Die Hälfte des Alarmschaltunterdrucks „ein“ in [mbar] des eingesetzten Leckanzeigers mit bauaufsichtlichem Verwendbarkeitsnachweis<br />

seitens des DIBt (Deutschen Institut für Bautechnik) geteilt durch den Druckverlust pro Meter im Überwachungsraum ergibt die maximal<br />

überwachbare Rohrlänge.<br />

Alarmschaltunterdruck „ein“ [mbar]<br />

L max. =<br />

2 · Druckverlust [mbar/m]<br />

Beispiel<br />

Rohrverlegung<br />

Einstrang<br />

Alarmschaltunterdruck „ein“<br />

410 mbar<br />

Halber Alarmschaltunterdruck 205 mbar<br />

Rohrtyp FSR 60/83<br />

max. überwachbare Rohrlänge L max. ~ 460 m<br />

Diagramm für horizontale Verlegung von doppelwandigen Rohrleitungen FLEXWELL-Sicherheitsrohr® (FSR) und SECON®-X (SEC)<br />

Alarmschaltunterdruck / 2 [mbar]<br />

1000<br />

500<br />

285<br />

250<br />

205<br />

165<br />

100<br />

SEC 40<br />

FSR 30/48<br />

SEC 50<br />

FSR 39/60<br />

FSR 48/71<br />

SEC 25<br />

Druckverlust / m<br />

FSR 60/83<br />

FSR 75/107<br />

FSR 13/25 und<br />

SEC 100<br />

FSR 98/134<br />

FSR 127/175<br />

10<br />

2<br />

1<br />

6 7 8 9 2 3 4<br />

6 7 8 9<br />

50 100 500<br />

1000 2000<br />

~ 460<br />

Meter [m]<br />

11.04.2013 – T – Seite 7<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Maximale Überwachungslänge<br />

Doppelwandige Rohrleitungen mit Überdruck-Lecküberwachung<br />

LDS<br />

8.130<br />

Grundlage<br />

ZG-L<strong>AG</strong>R-Zulassungsgrundsätze für Leckanzeigegeräte doppelwandiger Rohrleitungen<br />

Bestimmung der maximalen überwachbaren Rohrlänge<br />

Die Hälfte des Alarmschaltüberdrucks „ein“ in [mbar] des eingesetzten Leckanzeigers mit bauaufsichtlichem Verwendbarkeitsnachweis<br />

seitens des DIBt (Deutschen Institut für Bautechnik) geteilt durch den Druckverlust pro Meter im Überwachungsraum ergibt die maximal<br />

überwachbare Rohrlänge.<br />

Differenzdruck im Überwachungsraum [mbar]<br />

L max. =<br />

2 · Druckverlust [mbar/m]<br />

Beispiel<br />

Rohrverlegung<br />

Einstrang<br />

Förderdruck in der Betriebsrohrleitung<br />

5 bar<br />

Überwachungsdruck im Überwachungsraum 7 bar<br />

Alarmschaltüberdruck „ein“<br />

6 bar<br />

Differenzdruck im Überwachungsraum<br />

1 bar<br />

Alarmschaltüberdruck „ein“ 6 bar ergibt<br />

1000 mbar Differenzdruck<br />

Halber Alarmschaltüberdruck<br />

500 mbar<br />

Rohrtyp FSR 60/83<br />

max. überwachbare Rohrlänge L max.<br />

1100 m<br />

Diagramm für horizontale Verlegung von doppelwandigen Rohrleitungen FLEXWELL-Sicherheitsrohr® (FSR) und SECON®-X (SEC)<br />

Diffenernzdruck im Überwachungsraum / 2 [mbar]<br />

1000<br />

500<br />

100<br />

SEC 40<br />

FSR 30/48<br />

FSR 39/60<br />

FSR 48/71<br />

SEC 50<br />

SEC 25<br />

Druckverlust / m<br />

FSR 60/83<br />

FSR 75/107<br />

FSR 13/25<br />

FSR 98/134<br />

SEC 100<br />

FSR 127/175<br />

10<br />

2<br />

1<br />

6 7 8 9 2 3 4<br />

6 7 8 9<br />

50 100 500<br />

1000 2000<br />

1100<br />

Meter [m]<br />

11.04.2013 – T – Seite 8<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLR 410/E<br />

Systembeschreibung<br />

LDS<br />

8.200<br />

Lecküberwachung nach dem Unterdruckprinzip<br />

Der Unterdruck-Leckanzeiger vom Typ VLR eignet sich gemäß Zulassung zur Überwachung von<br />

doppelwandigen Rohrleitungen, durch die wassergefährdende, brennbare Stoffe mit einem<br />

Flammpunkt > 55 °C (z.B. Heizöl, Diesel, Wasser-Glycol-Gemisch, AD Blue, ...) transportiert<br />

werden.<br />

VLR ...<br />

Ausführungen<br />

VLR 410/E: max. Betriebsdruck im Innenrohr 25 bar (es kann zusätzlich eine Leckagesonde oder<br />

ein Magnetventil oder beides angeschlossen werden).<br />

Alarm-Schaltwerte<br />

KP<br />

VLR 410/E: Ein > 410 mbar<br />

Funktionsprinzip<br />

Die im Leckanzeiger installierte Unterdruckpumpe stellt im Überwachungsraum einen Unterdruck<br />

her. Der durch die Pumpe erzeugte Unterdruck wird durch einen Drucksensor gemessen.<br />

Durch Überwachung dieses Unterdruckes werden Undichtheiten selbsttätig festgestellt.<br />

VT<br />

Bei Unterdruckabfall (Druckanstieg) infolge einer Leckage unter den unteren Wert des<br />

Überwachungsunterdruckes wird optisch und akustisch Alarm ausgelöst. Geringfügige, nicht<br />

zu vermeidende Undichtheiten (kleine Leckagen) werden vom Leckanzeiger selbsttätig ohne<br />

Alarmgabe innerhalb des oberen und unteren Wertes des Überwachungsunterdruckes durch<br />

Nachevakuierung mittels Unterdruckpumpe im Leckanzeiger geregelt.<br />

In jedem Alarmfall des VLR410/E wird die Unterdruckpumpe automatisch abgeschaltet. Sie<br />

kann nur durch Betätigen des Tasters „Inbetriebnahme“ wieder in Betrieb genommen werden.<br />

Technische Grundsätze<br />

Beispiel<br />

Lecküberwachungsschema<br />

Unterdruck<br />

Der Anwendungsbereich des Leckanzeigesystems muss aus physikalischen Gründen auf festgelegte<br />

Bedingungen beschränkt werden, die abhängig sind von Hoch- und Tiefpunkten und von<br />

der Verlegeart der doppelwandigen Sicherheitsrohrleitung. Verlegearten sind in den Arbeitsblättern<br />

ab LDS 8.214 ff dargestellt.<br />

Montagehinweise<br />

In explosionsgefährdeten Bereichen darf der Leckanzeiger nicht montiert werden. Die Montage<br />

des Leckanzeigers soll möglichst innerhalb eines geschlossenen trockenen Raumes erfolgen.<br />

Außerhalb geschlossener Räume muss der Leckanzeiger in einem wettergeschützten Metallgehäuse<br />

untergebracht werden.<br />

Montage/Inbetriebnahme/Betrieb/Funktionsprüfung<br />

Eine dataillierte Beschreibung ist den Dokumentationsunterlagen des Leckanzeigers VLR zu<br />

entnehmen. Die Bedingungen der Zulassung für doppelwandige Rohrleitungen und den Leckanzeiger<br />

VLR sind einzuhalten.<br />

11.04.2013 – T – Seite 9<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLR 410/E<br />

Technische Daten<br />

LDS<br />

8.210<br />

Übersicht Leckanzeiger Typ VLR 410/E<br />

Einsatzgebiet<br />

Überwachbare Rohrlänge<br />

Betriebsdruck<br />

Installationsbereich<br />

Montage im Freien/<br />

in feuchten Räumen<br />

Gehäusemaße<br />

Zubehör<br />

Elektrische Daten<br />

wassergefährdende Flüssigkeiten mit einem Flammpunkt > 55 °C, bei denen keine explosionsfähigen<br />

Dampf-Luft-Gemische auftreten. Bei Flammpunkt < 55 °C: VLX... in Ex - Ausführung<br />

L max = max. überwachbare Rohrlänge entsprechend den Verlegeverfahren nach<br />

Arbeitsblatt LDS 8.120, für unter- und oberirdisch verlegte Rohre.<br />

bis max. 25 bar VLR 410/E (bei Betriebsdrücken ab 5 bar ist ein Magnetventil einzusetzen)<br />

möglichst in einem geschlossenen, trockenen und Unbefugten nicht zugänglichen Raum montieren.<br />

Montage im Freien unter Einsatz eines geeigneten Metallgehäuses außerhalb von explosionsgefährdeten<br />

Bereichen.<br />

im geeigneten Metallgehäuse, je nach Anforderung – optisches und akustisches Signal<br />

Höhe: 210 mm, Breite: 265 mm, Tiefe: 110 mm<br />

Isolierstück mit Bördelverschraubung zur Trennung der metallischen Verbindung für geerdete<br />

Anlagen gemäß TRbF 521.<br />

Aufnahmeleistung (ohne Außensignal)<br />

230 V~ – 50 Hz – 50 W<br />

Schaltkontaktbelastung, Klemmen AS (5 und 6)<br />

230 V~ – 50 Hz – 200 VA<br />

Schaltkontaktbelastung, potenzialfreie Kontakte, Klemmen 11 bis 12 max. 230 V~ – 50 Hz – 5 A<br />

min. 6 V/10 mA<br />

Externe Absicherung des Leckanzeigers<br />

max. 10 A<br />

Überspannungskategorie 2<br />

11.04.2013 – T – Seite 10<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLR 410/E<br />

Aufbau<br />

Aufbau Unterdruck-Leckanzeiger Typ VLR 410/E<br />

Artikel-Nr. 829 424 09<br />

LDS<br />

8.213<br />

B<br />

A<br />

A1<br />

TA<br />

KS<br />

VLR ...<br />

BV<br />

offen<br />

zu<br />

GD<br />

BV<br />

GD<br />

FL<br />

A<br />

A1<br />

B<br />

TA<br />

KS<br />

KP<br />

AV<br />

Dreiwegehahn Saugleitung<br />

Dreiwegehahn Messleitung<br />

Flüssigkeitssperre<br />

Leuchtmelder „Alarm“<br />

Leuchtmelder Alarm 2 (Leckagesonde)<br />

Leuchtmelder „Betrieb“<br />

Taster akustische Alarmgabe<br />

Taster Inbetriebnahme<br />

Knotenpunkt<br />

Anschlussverbindung<br />

Auspuffleitung<br />

FL<br />

Saugleitung<br />

KP<br />

Messleitung<br />

Anschluss an Einstrangsystem (Arbeitsblatt LDS 8.214 und 8.216)<br />

Mehrstrangsystem mit Verteilerleiste (Arbeitsblatt LDS 8.218)<br />

MA<br />

Saugleitung und Messleitung des Leckanzeigers sind mit einem<br />

geschraubten T-Fitting (Knotenpunkt KP) verbunden und an die Anschlussverbindung<br />

AV mittels Messabzweig MA angeschlossen.<br />

AV<br />

Anschluss an Mehrstrangsystem (Arbeitsblatt LDS 8.217)<br />

Saugleitung<br />

Messleitung<br />

AV<br />

MA<br />

MA<br />

Bei Anschluss mehrerer doppelwandiger Rohrleitungsstränge werden<br />

die einzelnen Überwachungsräume direkt über die Verteilerleiste<br />

angeschlossen oder in Reihe geschaltet. Die Saugleitung wird an den<br />

Anfang, die Messleitung an das Ende der Reihe angeschlossen. Die<br />

Überwachungsräume der Rohrleitungsstränge werden miteinander<br />

verbunden. Alle Anschluss- und Verbindungsleitungen werden mittels<br />

Messabzweig MA an die Anschlussverbindung AV angeschlossen.<br />

AV<br />

11.04.2013 – T – Seite 11<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLR 410/E<br />

Einstrangverlegung bis max. 25 bar<br />

Anschluss des Leckanzeigers an den Überwachungsraum<br />

des doppelwandigen Sicherheitsrohres (Arbeitsblatt LDS 8.213)<br />

LDS<br />

8.214<br />

Am hinteren Rohrende ist ein Prüfventil zu montieren. Der(die) Tiefpunkt(e) dürfen das Maß<br />

von 3.5 m nicht überschreiten. Die Rohrleitung darf auch weitere Hoch- und Tiefpunkte haben,<br />

sofern die Hochpunkte und die Tiefpunkte in der Summe 3.5 m nicht überschreiten.<br />

MA<br />

AV<br />

PV<br />

KP<br />

PB<br />

MV<br />

FL<br />

Messabzweig<br />

Anschlussverbindung<br />

Prüfventil<br />

Knotenpunkt<br />

Förderdruck im Innenrohr<br />

Magnetventil<br />

Flüssigkeitssperre<br />

KP<br />

BV<br />

zu<br />

GD<br />

offen<br />

PV<br />

AV<br />

PV<br />

P < 5 bar<br />

MA<br />

max. 3.0 m<br />

max. 3.5 m<br />

AV<br />

AV<br />

PV<br />

AV<br />

max. 250 m<br />

AV<br />

BV<br />

MA<br />

KP<br />

zu GD<br />

offen<br />

max. 3.0 m<br />

max. 3.5 m<br />

Bei PB > 5 bar bis max. 25 bar ist ein Magnetventil<br />

MV zwischen Knotenpunkt KP und<br />

Messabzweig MA zu montieren.<br />

Das Magnetventil schützt den Leckanzeiger<br />

vor unzulässig hohen Drücken. Das Magnetventil<br />

wird elektronisch überwacht, damit<br />

führt der Ausfall des Magnetventils zur<br />

Alarmgabe.<br />

FL<br />

MA<br />

MV<br />

AV<br />

11.04.2013 – T – Seite 12<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLR 410/E<br />

Einstrangverlegung bis max. 25 bar mit Zusatzmesseinheit ZD 410<br />

LDS<br />

8.216<br />

Reicht die maximal überwachbare Länge gemäß Arbeitsblatt LDS 8.120 für den Einzelfall nicht aus,<br />

muss die Zusatzmesseinheit ZD 410 zusätzlich montiert werden.<br />

Anschluss des Leckanzeigers an den Überwachungsraum<br />

des doppelwandigen Sicherheitsrohres (Arbeitsblatt LDS 8.213)<br />

Max. überwachbare<br />

Rohrlänge L max.<br />

für alle<br />

Baugrößen: 500 m<br />

Der Leckanzeiger ist entsprechend der Abbildung auf Arbeitsblatt LDS 8.213 anzuschließen.<br />

Am anderen Rohrende wird eine Zusatzmesseinheit Typ ZD 410 mit gleicher Anschlusstechnik montiert.<br />

Die Zusatzmesseinheit Typ ZD 410 wird elektrisch an den Leckanzeiger VLR 410/E angeschlossen.<br />

MA<br />

AV<br />

KP<br />

FL<br />

PD<br />

Messabzweig<br />

Anschlussverbindung<br />

Knotenpunkt<br />

Flüssigkeitssperre<br />

Prüf-Dreiwegehahn<br />

BV GD<br />

ZD 410 Zusatzmesseinheit<br />

PB Förderdruck im Innenrohr<br />

MV Magnetventil<br />

zu<br />

SL elektrische Steuerleitung Typ NYY 3 x 1,5 2<br />

ZD 410<br />

SL<br />

offen<br />

offen<br />

zu<br />

PD<br />

h 1<br />

< = 10 m<br />

KP<br />

MA<br />

h max. = 3.0 m<br />

MA<br />

max. 3.5 m<br />

AV<br />

AV<br />

L max < = 500 m<br />

FL<br />

Bei PB > 5 bar bis max. 25 bar ist ein Magnetventil MV zwischen<br />

Knotenpunkt KP und Messabzweig MA zu montieren.<br />

Das Magnetventil schützt den Leckanzeiger und die Zusatzmesseinheit<br />

vor unzulässig hohen Drücken. Das Magnetventil wird elektronisch<br />

überwacht, damit führt der Ausfall des Magnetventils zur Alarmgabe.<br />

MA<br />

MV<br />

AV<br />

11.04.2013 – T – Seite 13<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLR 410/E<br />

Zwei- oder Mehrstrangverlegung bis max. 25 bar<br />

LDS<br />

8.217<br />

Anschluss des Leckanzeigers an den Überwachungsraum<br />

des doppelwandigen Sicherheitsrohres (Arbeitsblatt LDS 8.213)<br />

Der geodätische Höhenunterschied zwischen dem tiefsten Punkt der Rohrleitung und dem Leckanzeiger von<br />

3.5 m darf nicht überschritten werden. Das Maß 3.5 m ist die Begrenzung zwischen „höchstem“ Hochpunkt<br />

und „tiefstem“ Tiefpunkt.<br />

MA<br />

AV<br />

MV<br />

BV<br />

GD<br />

FL<br />

Messabzweig<br />

Anschlussverbindung<br />

Magnetventil<br />

Belüftungsventil<br />

Geräte-Dreiwegehahn<br />

Flüssigkeitssperre<br />

FL<br />

BV<br />

zu GD<br />

offen<br />

Max. überwachbare<br />

Rohrlänge L max.<br />

Summe aller Einzellängen<br />

für FLEXWELL-<br />

Sicherheitsrohr® –<br />

alle Typen: bis 500 m<br />

Bei maximaler Rohrlänge<br />

> 500 m siehe<br />

Arbeitsblatt LDS 8.120<br />

MA<br />

Saugleitung<br />

V ÜR 1<br />

MA<br />

Messleitung<br />

max. 3.5 m<br />

MA<br />

AV<br />

V ÜR 2<br />

AV<br />

MA<br />

AV<br />

AV<br />

Saugleitung<br />

MA<br />

MA<br />

Auspuffleitung<br />

Messleitung<br />

V ÜR 1<br />

AV<br />

AV<br />

MA<br />

AV<br />

V ÜR 2<br />

V ÜR 3<br />

AV<br />

MA<br />

MA<br />

max. 3.5 m<br />

FL<br />

AV<br />

MA<br />

AV<br />

V ÜR 4<br />

AV<br />

MA<br />

MV1<br />

MV2<br />

AV<br />

Bei PB > 5 bar bis max. 25 bar ist je ein Magnetventil MV 115 V in Saug- und Messleitung zu<br />

montieren.<br />

Messleitung<br />

Saugleitung<br />

MA<br />

AV<br />

MA<br />

Die Magnetventile schützen den Leckanzeiger vor unzulässig hohen Drücken. Die Magnetventile<br />

werden elektronisch überwacht, damit führt der Ausfall eines Magnetventils zur Alarmgabe.<br />

AV<br />

11.04.2013 – T – Seite 14<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLR 410/E<br />

Mehrstrangverlegung mit Verteilerleiste bis max. 25 bar<br />

Anschluss des Leckanzeigers an die Verteilerleiste<br />

(Arbeitsblatt LDS 8.213)<br />

LDS<br />

8.218<br />

Die einzelnen Überwachungsräume der doppelwandigen Rohrstränge<br />

werden mittels Messabzweig MA mit den Abgängen der Verteilerleiste<br />

verbunden. Die doppelwandigen Rohrleitungen bei dieser Mehrstrangverlegung<br />

dürfen, wie bei der Einstrangverlegung nach Arbeitsblatt<br />

LDS 8.214 ausgeführt, Hoch- und Tiefpunkte ausweisen, sofern die<br />

Hochpunkte und die Tiefpunkte in der Summe 3.5 m nicht überschreiten.<br />

BV<br />

zu GD<br />

offen<br />

MA<br />

AV<br />

PV<br />

KP<br />

MV<br />

BV<br />

GD<br />

VT<br />

FL<br />

Messabzweig<br />

Anschlussverbindung<br />

Prüfventil<br />

Knotenpunkt<br />

Magnetventil<br />

Belüftungsventil<br />

Geräte-Dreiwegehahn<br />

Verteilerleiste<br />

Flüssigkeitssperre<br />

PV<br />

MA<br />

KP<br />

VT<br />

FL<br />

FL<br />

FL<br />

max. 3.5 m<br />

AV<br />

AV<br />

PV<br />

MA<br />

AV<br />

PV<br />

AV<br />

AV<br />

MA<br />

AV<br />

Bei PB > 5 bar bis max. 25 bar ist ein Magnetventil MV zwischen<br />

Knotenpunkt KP und Anschluss Verteilerleiste VT zu montieren.<br />

MV<br />

Das Magnetventil schützt den Leckanzeiger vor unzulässig hohen<br />

Drücken. Das Magnetventil wird elektronisch überwacht, damit führt<br />

der Ausfall des Magnetventils zur Alarmgabe.<br />

VT<br />

11.04.2013 – T – Seite 15<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLX 330/A-Ex<br />

Systembeschreibung, technische Daten<br />

Typ VLX 330/A-Ex in teilweiser explosionsgeschützter Ausführung<br />

LDS<br />

8.230<br />

Der Unterdruck-Leckanzeiger vom Typ VLX 330/A-Ex eignet sich gemäß Zulassung zur Überwachung von doppelwandigen<br />

Sicherheitsrohren, durch die folgende Flüssigkeiten befördert werden:<br />

• Flammpunkt < 55 °C<br />

• wassergefährdende, brennbare Flüssigkeiten, deren (möglicherweise) auftretenden explosionsfähigen Dampf-Luft-<br />

Gemische in die Explosionsgruppe IIA oder IIB3 sowie in Temperaturklasse T1 bis T3 eingestuft werden können (z.B.<br />

Benzin, allgemein Ottokraftstoffe, ...)<br />

Es dürfen doppelwandige Bauteile in die Rohrleitung integriert sein. Zugelassen bis zu einem max. Betriebsdruck in der<br />

Betriebsrohrleitung<br />

Typ VLX 330/A-Ex ...<br />

bis max. 10 bar<br />

Typ VLX 330/A-MV-Ex<br />

bis max. 25 bar<br />

Montage/Inbetriebnahme/Betrieb/Funktionsprüfung<br />

Der Anwendungsbereich des Leckanzeigesystems muss aus physikalischen Gründen auf festgelegte Bedingungen<br />

beschränkt werden, die abhängig sind von Hoch- und Tiefpunkten und von der Verlegeart der doppelwandigen Sicherheitsrohrleitung.<br />

Verlegearten sind in den Arbeitsblättern LDS 8.233 ff dargestellt.<br />

Die Bedingungen der Zulassung für doppelwandige Rohrleitungen und für den Leckanzeiger sind einzuhalten.<br />

Übersicht Leckanzeiger VLX 330/A-Ex<br />

Einsatzgebiet<br />

Betriebsdruck im Innenrohr<br />

Überwachbare Rohrlänge<br />

Installationsbereich<br />

Montage<br />

Gehäuse<br />

Zubehör<br />

Elektrische Daten<br />

Wassergefährdende Flüssigkeiten mit einem Flammpunkt < 55 °C, deren (möglicherweise) auftretenden<br />

explosionsfähigen Dampf-Luftgemische in die Explosionsgruppe IIA oder IIB3 sowie in<br />

Temperaturklasse T1 bis T3 eingestuft werden können (z.B. Benzin, allgemein Ottokraftstoffe, ...)<br />

VLX 330/A-Ex:<br />

max. 10 bar<br />

VLX 330/A-MV-Ex:<br />

max. 25 bar<br />

L max = überwachbare Rohrlänge entsprechend Arbeitsblatt LDS 8.120<br />

für unter- und oberirdisch verlegte Rohre<br />

entsprechend der Montageanweisung und der Beschreibung der Leckanzeiger VLX 330/A-Ex<br />

siehe Beschreibung der Leckanzeiger VLX 330/Ex und VLX 330/A-Ex<br />

VLX 330/A-Ex besteht aus Meldeeinheit und Arbeitsgerät<br />

entsprechend dem Zubehörprogramm des Leckanzeigers und der doppelwandigen Rohrleitung<br />

Aufnahmeleistung (ohne Außensignal)<br />

230 V~ – 50 Hz – 50 W<br />

Schaltkontaktbelastung, potenzialfreie Kontakte max. 230 V~ – 50 Hz – 5 A<br />

Klemmen 21 - 24<br />

min. 6 V/10 mA<br />

Externe Absicherung des Leckanzeigers<br />

max. 10 A<br />

Überspannungskategorie 2<br />

Auf Anfrage ist der Typ VLX 330/Ex in vollständig explosionsgeschützter Ausführung lieferbar.<br />

11.04.2013 – T – Seite 16<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLX 330/A-Ex<br />

Aufbau<br />

LDS<br />

8.232<br />

Aufbau Unterdruck-Leckanzeiger Typ VLX 330/A-Ex<br />

Artikel-Nr. 829 423 98<br />

BV<br />

GD<br />

DS<br />

FL<br />

DG<br />

Bördelverschraubung<br />

Dreiwegehahn Messleitung/Saugleitung<br />

Detonationssicherung<br />

Flüssigkeitssperre<br />

Druckausgleichsgefäß<br />

Ex<br />

Meldegerät<br />

Arbeitsgerät<br />

VLX 330/A-Ex<br />

Aufbau Unterdruck-Leckanzeiger Typ VLX 330/A-MV-Ex<br />

(lieferbar auf Anfrage)<br />

DS<br />

GD<br />

BV<br />

Beim Typ VLX 330/A-MV-Ex ist zusätzlich ein Magnetventil<br />

im Leckanzeiger integriert.<br />

Sollte das Arbeitsgerät in einem „Nicht-Ex-Bereich“ eingesetzt<br />

werden, so ist die Auspuffleitung in einen Ex-Bereich<br />

der Zone I zu verlegen.<br />

Ex<br />

Messleitung<br />

Auspuffleitung<br />

Saugleitung<br />

FL<br />

KP<br />

DG<br />

Ex<br />

Aufbau Unterdruck-Leckanzeiger Typ VLX 330/Ex<br />

Artikel-Nr. 829 424 10<br />

(lieferbar auf Anfrage)<br />

VLX 330/Ex<br />

BV<br />

GD<br />

DS<br />

FL<br />

KP<br />

DG<br />

Bördelverschraubung<br />

Dreiwegehahn Messleitung/Saugleitung<br />

Detonationssicherung<br />

Flüssigkeitssperre<br />

Knotenpunkt<br />

Druckausgleichsgefäß<br />

GD<br />

DS<br />

BV<br />

Ex<br />

Saugleitung<br />

Messleitung<br />

FL<br />

DG<br />

Auspuffleitung<br />

KP<br />

11.04.2013 – T – Seite 17<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLX 330/A-Ex<br />

Einstrangverlegung bis max. 10 bar<br />

Anschluss des Leckanzeigers an den Überwachungsraum<br />

der doppelwandigen Rohrleitung (Arbeitsblatt LDS 8.232)<br />

LDS<br />

8.233<br />

Am hinteren Rohrende ist ein Prüfventil zu montieren. Der(die) Tiefpunkt(e) dürfen das Maß<br />

von 3.5 m nicht überschreiten. Die Rohrleitung darf auch weitere Hoch- und Tiefpunkte haben,<br />

sofern die Hochpunkte und die Tiefpunkte in der Summe 3.5 m nicht überschreiten.<br />

MA<br />

DS<br />

AV<br />

PV<br />

KP<br />

Messabzweig<br />

Detonationssicherung (nur bei Ex-Gefahr)<br />

Anschlussverbindung<br />

Prüfventil<br />

Knotenpunkt<br />

BV<br />

DS<br />

zu<br />

offen<br />

GD<br />

KP<br />

DS<br />

max. 3.5 m<br />

PV<br />

PV<br />

AV<br />

MA<br />

AV<br />

max. 3.0 m<br />

AV<br />

PV<br />

AV<br />

max. 100 m<br />

BV<br />

DS<br />

zu<br />

offen<br />

GD<br />

KP<br />

max. 3.5 m<br />

AV<br />

DS<br />

MA<br />

max. 3.0 m<br />

11.04.2013 – T – Seite 18<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLX 330/A-Ex<br />

Zwei- oder Mehrstrangverlegung bis max. 10 bar<br />

LDS<br />

8.236<br />

Der geodätische Höhenunterschied zwischen dem tiefsten Punkt der Rohrleitung und dem Leckanzeiger<br />

von 3.5 m darf nicht überschritten werden. Das Maß von 3.5 m ist die Begrenzung zwischen „höchstem“<br />

Hochpunkt und „tiefstem“ Tiefpunkt.<br />

MA<br />

DS<br />

AV<br />

BV<br />

GD<br />

FL<br />

Messabzweig<br />

Detonationssicherung<br />

Anschlussverbindung<br />

Belüftungsventil<br />

Geräte-Dreiwegehahn<br />

Flüssigkeitssperre<br />

BV<br />

DS<br />

zu<br />

offen<br />

GD<br />

Max. überwachbare<br />

Rohrlänge L max.<br />

Summe aller Einzellängen<br />

für FLEXWELL-<br />

Sicherheitsrohr® –<br />

alle Typen: bis 500 m<br />

Bei maximaler Rohrlänge<br />

> 500 m siehe<br />

Arbeitsblatt LDS 8.120<br />

Saugleitung<br />

Auspuffleitung<br />

FL<br />

MA<br />

V ÜR 1<br />

DS<br />

MA<br />

Messleitung<br />

max. 3.5 m<br />

DS<br />

MA<br />

AV<br />

V ÜR 2<br />

AV<br />

MA<br />

AV<br />

AV<br />

Saugleitung<br />

MA<br />

MA<br />

Messleitung<br />

V ÜR 1<br />

AV<br />

MA<br />

AV<br />

MA<br />

AV<br />

V ÜR 2<br />

V ÜR 3<br />

AV<br />

MA<br />

MA<br />

max. 3.5 m<br />

AV<br />

MA<br />

AV<br />

V ÜR 4<br />

AV<br />

MA<br />

AV<br />

11.04.2013 – T – Seite 19<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Unterdruck-Leckanzeiger Typ VLX 330/A-Ex<br />

Mehrstrangverlegung mit Verteilerleiste bis max. 10 bar<br />

LDS<br />

8.237<br />

Die einzelnen Überwachungsräume der<br />

doppelwandigen Rohrstränge werden mittels<br />

Messabzweig MA mit den Abgängen der Verteilerleiste<br />

verbunden. Die doppelwandigen<br />

Rohrleitungen bei dieser Mehrstrangverlegung<br />

dürfen, wie bei der Einstrangverlegung<br />

nach Arbeitsblatt LDS 8.233 ausgeführt,<br />

Hoch- und Tiefpunkte ausweisen.<br />

BV<br />

DS<br />

zu<br />

offen<br />

GD<br />

MA<br />

DS<br />

AV<br />

PV<br />

VT<br />

FL<br />

Messabzweig<br />

Detonationssicherung (nur bei Ex-Gefahr)<br />

Anschlussverbindung<br />

Prüfventil<br />

Verteilerleiste<br />

Flüssigkeitssperre, entgegen der<br />

Sperrrichtung angeschlossen<br />

KP<br />

FL<br />

FL<br />

FL<br />

max. 3.5 m<br />

PV<br />

AV<br />

DS<br />

MA<br />

VT<br />

PV<br />

AV<br />

DS<br />

MA<br />

DS<br />

AV<br />

PV<br />

AV<br />

AV<br />

MA<br />

AV<br />

11.04.2013 – T – Seite 20<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Überdruck-Leckanzeiger Typ DLR-G ...<br />

Systembeschreibung<br />

LDS<br />

8.300<br />

Der Überdruck-Leckanzeiger vom Typ: DLR-G ... eignet sich gemäß Zulassung zur Überwachung<br />

von doppelwandigen Rohrleitungen, durch die wassergefährdende Flüssigkeiten mit Flammpunkt<br />

unter und über 55 °C transportiert werden.<br />

DLR-G ...<br />

Funktionsprinzip<br />

Der erforderliche Überdruck im Überwachungsraum der doppelwandigen Rohrleitung richtet<br />

sich nach dem tatsächlichen Betriebsdruck in der Betriebsrohrleitung (Innenrohr) und wird<br />

- durch druckgesteuertes Nachfüllen aus einem ständig an den Überwachungsraum angeschlossenen<br />

Stickstoff-Druckspeicher hergestellt: Betriebsart S<br />

- durch den nur bei Inbetriebnahme oder Funktionsprüfung anzuschließenden mobilen Druckspeicher<br />

hergestellt: Betriebsart M<br />

Die Betriebsarten S und M sind durch Umlegen des Schalters auf der im Leckanzeiger befindlichen<br />

Platine einzustellen.<br />

Der Überwachungsraum wird durch die Verbindungsleitungen mit dem Leckanzeiger verbunden.<br />

Der aufgebaute Überdruck wird durch den Druckaufnehmer gemessen. Bei Druckabfall infolge<br />

einer Undichtheit auf den fest eingestellten Wert ALARM-EIN wird die Alarmgabe optisch und<br />

akustisch ausgelöst.<br />

Bei der Betriebsart S erfolgt nach Inbetriebnahme die Regelung des Überwachungsdruckes<br />

durch druckgesteuertes Nachspeisen aus dem ständig mit dem Überwachungsraum verbundenen<br />

Stickstoff-Druckspeicher mit nachgeschaltetem Druckminderer.<br />

Bei Betriebsart M wird der Überwachungsdruck (NACHSPEISEN AUS) bei Inbetriebnahme im<br />

Überwachungsraum einmalig durch einen nicht ständig angeschlossenen Druckspeicher aufgebracht.<br />

Im weiteren Betrieb erfolgt keine druckgesteuerte Nachspeisung. Eintretender Druckabfall<br />

bis zum ALARM EIN-Schaltpunkt ist daher im Alarmfall über den dann anzuschließenden<br />

Druckspeicher bis zum eingestellten Wert NACHSPEISEN AUS auszugleichen.<br />

Überdruck-Lecküberwachung<br />

für waagerechte und senkrechte Verlegung und<br />

Zwei- und Mehrstrangsysteme<br />

Vom Leckanzeigerhersteller ist zur Aufrechterhaltung der Funktions- und Betriebssicherheit<br />

vorgeschrieben, dass der Leckanzeiger einmal jährlich wiederkehrend durch einen Fachbetrieb<br />

gemäß WHG gewartet wird.<br />

Schaltdrücke siehe Tabelle 1 auf Arbeitsblatt LDS 8.301.<br />

Technische Grundsätze<br />

Der Anwendungsbereich des Leckanzeigesystems ist auf maximale Rohrleitungslängen<br />

beschränkt. Die Alarmgabe des Leckanzeigers erfolgt spätestens bei einem Druck, der mind.<br />

1.0 bar über dem max. Förderdruck der Betriebsrohrleitung (Innenrohr) liegt (siehe Tabelle 1).<br />

Verlegearten sind in den Arbeitsblättern LDS 8.304 und LDS 8.305 dargestellt.<br />

Montagehinweise<br />

In explosionsgefährdeten Bereichen darf der Leckanzeiger nicht montiert werden. Die Montage<br />

des Leckanzeigers soll möglichst innerhalb eines geschlossenen, trockenen Raumes erfolgen.<br />

Außerhalb geschlossener Räume muss der Leckanzeiger in einem wettergeschützten Schutzschrank<br />

untergebracht werden.<br />

Montage/Inbetriebnahme/Betrieb/Funktionsprüfung<br />

Eine detaillierte Beschreibung ist den Zulassungsunterlagen des Leckanzeigers DLR-G ... und<br />

den Arbeitsblättern der FLEXWELL®-Rohrleitung zu entnehmen. Die Bedingungen der Zulassung<br />

für die doppelwandige Rohrleitung und des Leckanzeigers DLR-G ... sind einzuhalten.<br />

11.04.2013 – T – Seite 21<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Überdruck-Leckanzeiger Typ DLR-G ...<br />

Schaltdrücke<br />

Tabelle 1: Schaltdrücke für die Betriebsdrücke der Betriebsrohrleitung<br />

Typ P B<br />

P AE<br />

P PA<br />

P UDV1<br />

1)<br />

P PRÜF<br />

P DM<br />

DM<br />

DLR-G bar bar bar bar bar bar bar<br />

1 drucklos > 1 < 2 9.0 ± 0.5 > 3.4 2.5<br />

2 < 1 > 2 < 3 9.0 ± 0.5 > 4.5 3.5<br />

3 < 2 > 3 < 4 9.0 ± 0.5 > 5.6 4.5<br />

4 < 3 > 4 < 5 9.0 ± 0.5 > 6.7 5.5 10<br />

5 < 4 > 5 < 6 9.0 ± 0.5 > 7.8 6.5<br />

6 < 5 > 6 < 7 9.0 ± 0.5 > 8.9 7.5<br />

7 < 6 > 7 < 8 9.0 ± 0.5 > 10 8.5<br />

10 < 9 > 10 < 12 - > 15.4 13<br />

11 < 10 > 11 < 13 - > 16.5 14 16<br />

12 < 11 > 12 < 14 - > 17.6 15<br />

13 < 12 > 13 < 15 - > 18.7 16<br />

14 < 13 > 14 < 16 - > 19.8 17 20<br />

15 < 14 > 15 < 17 - > 20.9 18<br />

16 < 15 > 16 < 18 - > 22.0 19<br />

17 < 16 > 17 < 19 - > 23.1 20<br />

18 < 17 > 18 < 20 - > 24.2 21 22<br />

21 < 20 > 21 < 23 - 25 24<br />

23 < 22 > 23 < 25 - 25 25 25<br />

LDS<br />

8.301<br />

P B<br />

P AE<br />

= maximaler Betriebsdruck im Innenrohr ( Förderdruck + Staudruck + Druck aufgrund geödätischer Höhenunterschiede)<br />

= Schaltwert „Alarm EIN“, die Alarmgabe wird spätestens bei diesem Druck ausgelöst<br />

P AA<br />

= Schaltwert „Alarm AUS“, bei Überschreitung wird die Alarmgabe gelöscht (P AA<br />

= P AE<br />

+ ~250 mbar bei DLR-G 1...7;<br />

P AA<br />

= P AE<br />

+ ~500 mbar bei DLR-G 10..18)<br />

P PA<br />

= Schaltwert „Nachspeisen AUS“ (= Solldruck)<br />

P PE<br />

= Schaltwert „Nachspeisen EIN“ (P PE<br />

= P PA<br />

– ~250 mbar bei DLR-G 1...7; P PE<br />

= P PA<br />

– ~500 mbar bei DLR-G 10...18)<br />

P ÜDV1<br />

= Ansprechdruck Überdruckventil 1 (überwachungsseitig)<br />

P PRÜF<br />

= Mindestprüfdruck des Überwachungsraumes<br />

P DM<br />

= Einstelldruck am Druckminderer<br />

DM = Einstellbereich des Druckminderers (Hinterdruck)<br />

1)<br />

Auf das Überdruckventil ÜDV1 kann verzichtet werden, wenn sichergestellt ist, dass seitens des Überwachungsraumes keine Druckanstiege<br />

über den Prüfdruck (z.B. durch Erwärmung) auftreten und der eingestellte Druck am Druckminderer niedriger ist als der Prüfdruck<br />

des Überwachungsraumes.<br />

11.04.2013 – T – Seite 22<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Überdruck-Leckanzeiger Typ DLR-G ...<br />

Übersicht, technische Daten, Aufbau<br />

LDS<br />

8.302<br />

Anwendung<br />

Einsatzgebiet<br />

Überwachbare Rohrlänge<br />

Elektrischer Anschluss<br />

Leckanzeigemedium<br />

Installationsbereich<br />

Zusätzlicher<br />

Druckerzeuger<br />

Zusatzfunktionen<br />

Zusätzliche<br />

Auswahlkriterien<br />

Gehäuseabmessungen<br />

Zubehör<br />

Überdruckleckanzeiger Typ DLR-G ...<br />

Betriebsart S – stationär<br />

wassergefährdende Flüssigkeiten<br />

unter- und oberirdisch verlegte doppelwandige Rohrleitungen<br />

einzelne Rohrlänge oder Summe aller Rohrlängen<br />

L max = 2000 m<br />

Leckanzeiger: 230 V, 50 Hz Wechselspannung<br />

Klemmleiste 1, 2<br />

potentialfreie Relaiskontakte „Alarm“<br />

230 V, 2 A - Klemmleiste 11, 12<br />

Stickstoff<br />

möglichst in einem geschlossenen, trockenen, Unbefugten nicht<br />

zugänglichen Raum montieren, im explosionsgefährdeten Bereich<br />

ist die Montage verboten<br />

Druckspeicher (Flasche) mit Druckminderer, stationär<br />

über potentialfreies Relais<br />

dem Betriebsdruck der doppelwandigen Rohrleitungen<br />

technisch angepasster LAZ<br />

Höhe Breite Tiefe<br />

210 mm 265 mm 110 mm<br />

Verteilerleiste Typ HMB, 2 – 8 Anschlüsse zu<br />

doppelwandigen Rohrleitungen<br />

Isolierstück Typ ET zur Trennung der metallischen<br />

Verbindung für geerdete Anlagen gemäß TRbF 521<br />

Überdruckleckanzeiger Typ DLR-G ...<br />

Betriebsart M – mobil<br />

wassergefährdende Flüssigkeiten<br />

unterirdisch verlegte doppelwandige Rohrleitungen<br />

einzelne Rohrlänge oder Summe aller Rohrlängen<br />

L max = 2000 m<br />

Leckanzeiger: 230 V, 50 Hz Wechselspannung<br />

Klemmleiste 1, 2<br />

potentialfreie Relaiskontakte „Alarm“<br />

230 V, 2 A - Klemmleiste 11, 12<br />

Stickstoff<br />

möglichst in einem geschlossenen, trockenen, Unbefugten<br />

nicht zugänglichen Raum montieren, im explosionsgefährdeten<br />

Bereich ist die Montage verboten.<br />

Stickstoff-Flasche mit Druckminderer für die Inbetriebnahme<br />

oder Funktionsprüfung, mobil<br />

über potentialfreies Relais<br />

dem Betriebsdruck der doppelwandigen Rohrleitungen<br />

technisch angepasster LAZ<br />

Höhe Breite Tiefe<br />

210 mm 265 mm 110 mm<br />

Verteilerleiste Typ HMB, 2 – 8 Anschlüsse zu<br />

doppelwandigen Rohrleitungen<br />

Isolierstück Typ ET zur Trennung der metallischenen<br />

Verbindung für geerdete Anlagen gemäß TRbF 521<br />

Aufbau Überdruck-Leckanzeiger Typ DLR-G ...<br />

B<br />

A<br />

N<br />

TA<br />

FT<br />

DLR-G...<br />

B<br />

A<br />

N<br />

FT<br />

TA<br />

PK<br />

VV<br />

KN<br />

Leuchtdiode „Betrieb“, grün<br />

Leuchtdiode „Alarm“, rot<br />

Leuchtdiode „Nachspeisen“, gelb<br />

Fülltaste<br />

Taster „Akustische Alarmsignale“<br />

Prüfkupplung<br />

Verschraubung Verbindungsleitung<br />

Kupplung Nachspeiseleitung<br />

KN<br />

PK<br />

VV<br />

Artikel<br />

Artikel-Nr.<br />

DLR-G 1-7 mit LOD 829 440 88<br />

DLR-G 11-18 mit LOD 829 440 90<br />

DLR-G 21 M 829 440 95<br />

DLR-G 23 M 829 440 97<br />

11.04.2013 – T – Seite 23<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Überdruck-Leckanzeiger Typ DLR-G ...<br />

Einstrangsystem – waagerechte und senkrechte Verlegung<br />

LDS<br />

8.304<br />

Der im Überwachungsraum erforderliche Arbeitsdruck wird durch druckgesteuertes Nachfüllen aus einem stationär an<br />

den Überwachungsraum angeschlossenen Stickstoff-Druckspeicher (Betriebsart S) oder durch einen bei Inbetriebnahme<br />

und Funktionsprüfungen anzuschließenden, mobilen Druckspeicher (Betriebsart M) hergestellt. Alle festen Verbindungsleitungen<br />

sind aus 6 x 1 mm Edelstahlrohr oder 8 x 1 mm PA-Schlauch mit Bördelverschraubungen. An einem Ende der<br />

Einstrangleitung muss ein Prüfventil eingebaut werden.<br />

Die Leckanzeiger sind für Betriebsart S oder M, sowie für die unterschiedlichen Förderdrücke der Betriebsrohrleitung<br />

einzustellen.<br />

Verlegung: unterirdisch, oberirdisch und kombiniert<br />

B<br />

A<br />

N<br />

TA<br />

FT<br />

PK<br />

PM<br />

DLR-G...<br />

VV<br />

VN<br />

DM<br />

Betriebsart S<br />

stationär<br />

DS<br />

stationär<br />

FAV<br />

N 2<br />

Betriebsart S<br />

VN Verschraubung Nachspeiseleitung<br />

VV Verschraubung Verbindungsleitung<br />

DM Druckminderer (Hersteller Fa. BRUGG)<br />

FAV Flaschen-Absperrventil<br />

DS Druckspeicher<br />

AV Anschlussverbindung<br />

MA Messabzweig<br />

PV Prüfventil<br />

B Leuchtdiode „Betrieb“, grün<br />

A Leuchtdiode „Alarm“, rot<br />

N Leuchtdiode „Nachspeisen“, gelb<br />

FT Fülltaste<br />

TA Taster „Akustische Alarmsignale“<br />

PK Prüfkupplung<br />

PM Prüf-Messinstrument<br />

Betriebsart M<br />

KN Kupplung Nachspeiseleitung<br />

Max. überwachbare<br />

Rohrlänge L max.<br />

Summe aller Einzellängen<br />

für<br />

doppelwandige Rohrleitung<br />

FLEXWELL-<br />

Sicherheitsrohr® –<br />

alle Typen: bis 500 m<br />

Bei maximaler Rohrlänge<br />

> 500 m siehe<br />

Arbeitsblatt LDS 8.130<br />

für L max. der<br />

einzelnen Rohrtypen<br />

PV<br />

AV<br />

AV<br />

MA<br />

B<br />

A<br />

N<br />

TA<br />

FT<br />

DLR-G...<br />

KN<br />

Betriebsart M<br />

mobil<br />

PK<br />

VV<br />

FAV<br />

DM<br />

DS<br />

mobil<br />

N 2<br />

11.04.2013 – T – Seite 24<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Überdruck-Leckanzeiger Typ DLR-G ...<br />

Zwei- und Mehrstrangsystem – waagerechte und senkrechte Verlegung<br />

LDS<br />

8.305<br />

Die Funktionsweise des Systems entspricht dem des Einstrangsystems Arbeitsblatt LDS 8.304. Die Verbindungsleitungen<br />

6 x 1 mm Edelstahlrohr oder 8 x 1 mm PA-Schlauch werden vom Leckanzeiger zu den doppelwandigen Rohrleitungen<br />

mit einer Verteilerleiste Typ HMB Arbeitsblatt LDS 8.341 oder mit Löt-T-Fittings verlegt. Der Verteiler hat 1 Eingang und<br />

2 - 8 Abgänge. Die Abgänge können mit einem Kugelhahn geschlossen werden. Im geöffneten Zustand muss der Kugelhahn<br />

vor Inbetriebnahme mit einer Plombe gesichert werden. Ein Manometer je Abgang zeigt den Druck der doppelwandigen<br />

Rohrleitung (Kugelhahn geschlossen) oder des Systems (Kugelhahn geöffnet) an. An jedem Ende der parallel<br />

angeschlossenen Rohrleitungen muss ein Prüfventil eingebaut werden.<br />

Verlegung: unterirdisch, oberirdisch und kombiniert<br />

Max. überwachbare<br />

Rohrlänge L max.<br />

Summe aller Einzellängen<br />

für<br />

doppelwandige Rohrleitung<br />

FLEXWELL-<br />

Sicherheitsrohr® –<br />

alle Typen: bis 500 m<br />

Bei maximaler Rohrlänge<br />

> 500 m siehe<br />

Arbeitsblatt LDS 8.130<br />

für L max. der<br />

einzelnen Rohrtypen<br />

B<br />

A<br />

N<br />

TA<br />

FT<br />

PK<br />

PM<br />

DLR-G...<br />

VV<br />

VT<br />

VN<br />

DM<br />

Betriebsart S<br />

stationär<br />

DS<br />

stationär<br />

FAV<br />

Betriebsart S<br />

VN Verschraubung Nachspeiseleitung<br />

VV Verschraubung Verbindungsleitung<br />

DM Druckminderer (Hersteller Fa. BRUGG)<br />

FAV Flaschen-Absperrventil<br />

DS Druckspeicher<br />

AV Anschlussverbindung<br />

MA Messabzweig<br />

PV Prüfventil<br />

B Leuchtdiode „Betrieb“, grün<br />

A Leuchtdiode „Alarm“, rot<br />

N Leuchtdiode „Nachspeisen“, gelb<br />

FT Fülltaste<br />

TA Taster „Akustische Alarmsignale“<br />

PK Prüfkupplung<br />

PM Prüf-Messinstrument<br />

VT Verteilerleiste<br />

AV<br />

N 2<br />

Betriebsart M<br />

KN Kupplung Nachspeiseleitung<br />

PV<br />

PV<br />

AV<br />

B<br />

A<br />

N<br />

TA<br />

FT<br />

DLR-G...<br />

AV<br />

MA<br />

AV<br />

MA<br />

KN<br />

Betriebsart M<br />

mobil<br />

nur für unterirdische<br />

Rohrleitungen<br />

PK<br />

VV<br />

FAV<br />

DM<br />

DS<br />

mobil<br />

N 2<br />

11.04.2013 – T – Seite 25<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Überdruck-Leckanzeiger Typ DLR-P 2.0<br />

Systembeschreibung<br />

LDS<br />

8.320<br />

Der Überdruck-Leckanzeiger vom Typ DLR-P 2.0 eignet sich zur Überwachung von doppelwandiger<br />

Rohrleitung, durch das wassergefährdende Flüssigkeiten mit einem Flammpunkt unter und<br />

über 55 °C transportiert werden.<br />

DLR-P 2.0<br />

Funktionsprinzip<br />

Der erforderliche Überdruck im Überwachungsraum der doppelwandigen Rohrleitung richtet<br />

sich nach dem tatsächlichen Betriebsdruck in der Betriebsrohrleitung (Innenrohr) und wird<br />

durch druckgesteuertes Nachfüllen durch ein im Leckanzeiger integriertes Pumpenaggregat<br />

hergestellt. Der Pumpe wird ein Trockenfilter vorgeschaltet, durch den die angesaugte Umgebungsluft<br />

bis auf 10 % relative Luftfeuchtigkeit getrocknet wird. Der Überwachungsraum wird<br />

über die Verbindungsleitungen mit dem Leckanzeiger<br />

DLR-P 2.0 verbunden.<br />

Der aufgebaute Überdruck wird durch einen Druckschalter gemessen und gesteuert. Nach<br />

Inbetriebnahme erfogt das druckgesteuerte Nachspeisen, welches durch die integrierte Punpe<br />

immer dann erfolgt, wenn der Druck im Überwachungsraum z.B. aufgrund thermischer Einflüsse<br />

etwas gefallen ist. Sollte der Druck auf den ALARM EIN-Wert fallen, wird die optische und<br />

akustische Alarmgabe ausgelöst.<br />

Überdruck-Lecküberwachung für waagerechte<br />

Verlegung und Ein- und Mehrstrangsysteme<br />

Technische Grundsätze<br />

Die Alarmgabe erfolgt spätestens bei einem Druck, der mindestens 1.0 bar über dem maximalen<br />

Förderdruck der Betriebsrohrleitung (Innenrohr) liegt. Verlegearten sind in den Arbeitsblättern<br />

LDS 8.304 und 8.305 dargestellt.<br />

Montagehinweise<br />

Der Leckanzeiger darf nicht in explosionsgefährdeten Bereichen aufgehängt werden. Die Montage<br />

soll möglichst in trockenen, geschlossenen und frostfreien, Unbefugten nicht zugänglichen<br />

Räumen erfolgen. Außerhalb geschlossener Räume muss der Leckanzeiger in einem wettergeschützten<br />

Schutzschrank untergebracht werden.<br />

Montage/Inbetriebnahme/Betrieb/Funktionsprüfung<br />

Eine detaillierte Beschreibung ist den Zulassungsunterlagen des Leckanzeigers DLR-P 2.0 und<br />

den Arbeitsblättern der doppelwandigen Rohrleitung zu entnehmen.<br />

Normalbetrieb<br />

Der Normalbetriebszustand wird bei Inbetriebnahme durch Druckaufbau auf den Solldruck<br />

erreicht. Der im Überwachungsraum anstehende Druck wird im Leckanzeiger über einen Druckschalter<br />

überwacht. Etwaige Undichtheiten führen zu einem Druckabfall.<br />

Alarm-Schaltwert: EIN < 2.0 bar<br />

11.04.2013 – T – Seite 26<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Überdruck-Leckanzeiger Typ DLR-P 2.0<br />

Übersicht, technische Daten, Aufbau<br />

LDS<br />

8.322<br />

Anwendung<br />

Einsatzgebiet<br />

Elektrischer Anschluss<br />

Installationsbereich<br />

Druckerzeuger<br />

Zusatzfunktionen<br />

Zusätzliche<br />

Auswahlkriterien<br />

Gehäuseabmessungen<br />

Zubehör<br />

Überdruckleckanzeiger Typ DLR-P 2.0<br />

wassergefährdende Flüssigkeiten mit einem Flammpunkt > 55 °C und < 55 °C<br />

230 V, 50 Hz Wechselspannung<br />

Klemmleiste 2, 3, (1)<br />

potentialfreie Kontakte ALARM<br />

230 V, 16 A maximal<br />

Klemme 7, 8<br />

möglichst in einem geschlossenen, trockenen, Unbefugten nicht zugänglichen Raum montieren,<br />

in explosionsgefährdetem Bereich ist die Montage verboten<br />

im Leckanzeiger integrierte Pumpe<br />

über potentialfreies Relais, Kontakte 7 + 8<br />

dem Betriebsdruck der doppelwandigen Rohrleitungen technisch angepasster Leckanzeiger<br />

Höhe Breite Tiefe<br />

320 mm 320 mm 145 mm<br />

Verteilerleiste, 2 - 8 Anschlüsse zu doppelwandigen Rohrleitungen.<br />

Isolierstück Typ ET zur Trennung der metallischen Verbindung für geerdete Anlagen gemäß TRbF 521.<br />

Aufbau Überdruck-Leckanzeiger Typ DLR-P 2.0<br />

Artikel-Nr. 701 800 93<br />

B<br />

A<br />

TA<br />

DLR-P<br />

B<br />

A<br />

TA<br />

TF<br />

P<br />

Leuchtdiode „Betrieb“, grün<br />

Leuchtdiode „Alarm“, rot<br />

Taster „Akustische Alarmgabe“<br />

Trockenfilter<br />

Pulsationsdämpfer<br />

TF<br />

P<br />

11.04.2013 – T – Seite 27<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Überdruck-Leckanzeiger Typ DLR-P 2.0<br />

Waagerechte Verlegung mit Gefälle zum Tank<br />

LDS<br />

8.324<br />

Leckanzeiger Typ DLR-P 2.0 – drucklose doppelwandige Rohrleitung<br />

Der erforderliche Überdruck im Überwachungsraum wird durch die integrierte Pumpe im Leckanzeiger aufgebracht.<br />

Überwachungsmedium ist Luft, die über einen der Pumpe vorgeschalteten Trockenfilter auf eine relative Luftfeuchtigkeit<br />

von bis zu 10 % getrocknet wird. Verbrauchtes Trockenmaterial (farblos) ist auszutauschen oder zu regenerieren (neues<br />

Trockenmaterial orange).<br />

B<br />

A<br />

TA<br />

DLR-P 2.0<br />

EV<br />

AV<br />

MA<br />

PV<br />

B<br />

A<br />

TA<br />

TF<br />

P<br />

VT<br />

Entlüftungsvorrichtung<br />

Anschlussverbindung<br />

Messabzweig<br />

Prüfventil<br />

Leuchtdiode „Betrieb“, grün<br />

Leuchtdiode „Alarm“, rot<br />

Taster „akustische Alarmgabe“<br />

Trockenfilter<br />

Pulsationsdämpfer<br />

Verteilerleiste<br />

Max. überwachbare<br />

Rohrlänge L max.<br />

Summe aller Einzellängen<br />

für doppelwandige<br />

Rohrleitung<br />

SECON®-X:<br />

Typ DN m<br />

SEC 40 40 950<br />

SEC 50 50 1450<br />

SEC 100 100 1450<br />

TF<br />

P<br />

Ex<br />

Handbördelwerkzeug<br />

siehe Arbeitsblatt LDS 8.262.<br />

VT<br />

Ex<br />

AV<br />

Ex<br />

MA<br />

PV<br />

AV<br />

Domschacht<br />

AV<br />

MA<br />

doppelwandige Rohrleitung<br />

11.04.2013 – T – Seite 28<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Zubehör Lecküberwachung<br />

Isolierstück, Bördeladapter auf Schlauch, Prüfventile<br />

LDS<br />

8.260<br />

Isolierstück Typ ET mit Bördelverschraubung,<br />

Anschlüsse Edelstahl<br />

für den Anschluss von 6 x 1 mm Edelstahlrohr,<br />

zur Trennung der metallischen Verbindung<br />

für geerdete Anlagen gemäß TRbF 521.<br />

6 x 1 mm<br />

Edelstahlrohr<br />

Bördelverschraubung<br />

6 x 1 mm<br />

Edelstahlrohr<br />

Artikel-Nr. 829 339 61<br />

Isolierstück Typ ET mit Bördelverschraubung,<br />

Anschlüsse Stahl verzinkt<br />

für den Anschluss von 8 x 1 mm PA-Schlauch,<br />

zur Trennung der metallischen Verbindung für<br />

geerdete Anlagen gemäß TRbF 521.<br />

Es sind zwei Bördeladapter auf Schlauch<br />

erforderlich (ohne Abbildung, ähnlich Bördelverschraubung<br />

mit Edelstahl-Anschlüssen).<br />

Isolierstück PN 25<br />

aus PVDF mit O-Ring-Dichtung<br />

105 mm<br />

Artikel-Nr. 829 339 60<br />

Bördeladapter auf Schlauch<br />

für den Anschluss von 8 x 1 mm PA-Schlauch auf Bördelverschraubung.<br />

Bördeladapter – Artikel-Nr. 989 905 14<br />

PA-Schlauch – Artikel-Nr. 989 905 15<br />

Knickschutz<br />

Prüfventil Typ PV, lang<br />

für Anschlussverbindung mit geteiltem Losflansch<br />

Dichtring<br />

Werkstoff<br />

Stahl: Artikel-Nr. 829 448 90<br />

Kugelhahn – Messing vernickelt<br />

Langnippel – Stahl verzinkt, chromatiert<br />

Verschlussschraube<br />

(zylindrisch) G1/4<br />

2-Wege-Kugelhahn<br />

Langnippel G1/8A, R1/4<br />

Edelstahl 1.4571 komplett: Artikel-Nr. 829 448 60<br />

Dichtung<br />

Stahl<br />

Edelstahl<br />

Prüfventil Typ PV, kurz<br />

für Anschlussverbindung mit Außengewinde oder Lötende<br />

Werkstoff<br />

Stahl: Artikel-Nr. 829 448 93<br />

Kugelhahn – Messing vernickelt<br />

Nippel – Stahl verzinkt, chromatiert<br />

Nippel G1/8, R1/4<br />

Dichtung<br />

Stahl<br />

Edelstahl<br />

Edelstahl 1.4571 komplett: Artikel-Nr. 829 448 97<br />

11.04.2013 – T – Seite 29<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Zubehör Lecküberwachung<br />

Messabzweig, Handbördelwerkzeug<br />

LDS<br />

8.261<br />

Messabzweig Typ MA, lang<br />

für Anschlussverbindung mit Bund<br />

und geteiltem Losflansch (dieser hier<br />

nicht abgebildet)<br />

Die Anschlussverbindung ist hier mit<br />

einem Viertelschnitt dargestellt.<br />

Messabzweig Typ MA, lang<br />

Gerade-Einschraubverschraubung, lang<br />

Dichtung<br />

PA-Schlauch 8 x 1 mm<br />

Bördeladapter auf Schlauch<br />

Edelstahlrohr 6 x 1 mm<br />

Verschlussschraube<br />

Messabzweig Typ MA, kurz<br />

für Anschlussverbindung<br />

mit Gewinde oder Schweißende<br />

Die Anschlussverbindung ist hier mit<br />

einem Viertelschnitt dargestellt.<br />

Messabzweig Typ MA, kurz<br />

Gerade-Einschraubverschraubung, kurz<br />

Dichtung<br />

Bördeladapter auf Schlauch<br />

PA-Schlauch 8 x 1 mm<br />

Edelstahlrohr 6 x 1 mm<br />

Verschlussschraube<br />

Werkstoffe und Artikelnummern<br />

Stahl verzinkt, chromatisiert<br />

Messabzweig kurz 829 333 00 mit PA-Schlauch 8 x 1 989 905 15 und Bördeladapter auf Schlauch 989 905 14<br />

Messabzweig lang 829 331 00 mit PA-Schlauch 8 x 1 989 905 15 und Bördeladapter auf Schlauch 989 905 14<br />

Edelstahl<br />

Messabzweig kurz 829 331 12 mit Edelstahlrohr 6 x 1 829 339 25<br />

Messabzweig lang 829 331 10 mit Edelstahlrohr 6 x 1 829 339 25<br />

Handbördelwerkzeug inkl. Dorn<br />

Artikel-Nr. 829 915 10<br />

min. 9.1 mm<br />

max. 10.0 mm<br />

BRUGG<br />

Bördeldorn 74°<br />

Gewindespindel<br />

BRUGG<br />

Bördeldorn 74°<br />

Matrize<br />

Edelstahlrohr<br />

6 x 1 mm<br />

Zur Bördelung von 6 x 1 mm<br />

Edelstahlrohr bieten wir das<br />

dargestellte Werkzeug an:<br />

74°<br />

Spannvorrichtung<br />

Aus technischen Gründen darf zum Bördeln der Edelstahlüberwachungsleitung nur der BRUGG Bördeldorn 74° verwendet werden!<br />

Der BRUGG Bördeldorn 74° ist als Ersatzteil mit der Artikel-Nr. 829 915 20 verfügbar.<br />

11.04.2013 – T – Seite 30<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Zubehör Unterdruck-Lecküberwachung<br />

Magnetventil, Zusatzmesseinheit ZD 410, Detonationssicherung, Verteilerleiste<br />

LDS<br />

8.251<br />

2/2-Wege-Magnetventil (für VLR 410/E)<br />

erforderlich bei Betriebsdruck über 5 bar<br />

Artikel-Nr. 829 423 94 für 230 V – Arbeitsblatt LDS 8.214<br />

Artikel-Nr. 829 423 96 für 115 V – Arbeitsblatt LDS 8.217<br />

Nur einzusetzen bei Mehrstrangverlegung ohne Verteilerleiste.<br />

(auf Anfrage)<br />

Zusatzmesseinheit ZD 410<br />

komplett, inkl. Dreiwegeprüfhahn<br />

Maße (HxBxT): 200x120x100 mm<br />

Artikel-Nr. 829 421 95<br />

Detonationssicherung<br />

für Einbau im Ex-Bereich<br />

Messing: Artikel-Nr. 829 424 01<br />

Edelstahl: Artikel-Nr. 829 423 89<br />

50 mm<br />

VerteilerleisteTyp HM-1B für Unterdruck<br />

Typ Anschlüsse L Artikel-Nr.<br />

mm<br />

2 HM-1B 2 80 829 423 80<br />

3 HM-1B 3 130 829 423 81<br />

4 HM-1B 4 180 829 423 82<br />

5 HM-1B 5 230 829 423 83<br />

6 HM-1B 6 280 829 423 84<br />

7 HM-1B 7 330 829 423 85<br />

8 HM-1B 8 380 829 423 86<br />

L<br />

11.04.2013 – T – Seite 31<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Zubehör Überdruck-Lecküberwachung<br />

Zubehör für Überdruck-Leckanzeiger Typ DLR-G ...<br />

LDS<br />

8.342<br />

Druckminderer für Stickstoffflasche<br />

Gasart: Stickstoff<br />

Vordruck: 200 bar<br />

Hinterdruck: 10 / 16 / 20 / 22 bar<br />

Typ Hinterdruck Artikel-Nr.<br />

DM 10 10 bar D 829 443 90<br />

DM 16 16 bar D 829 443 94<br />

DM 20 20 bar D 829 443 95<br />

DM 22 22 bar D 829 443 96<br />

DM 10 NA 10 bar NL 829 443 97<br />

DM 10 FA 10 bar F 829 443 92<br />

Deutscher Anschluss ohne Kennung<br />

NA = Niederländischer Anschluss<br />

FA = Französischer Anschluss<br />

W 24.32 x 1/14"<br />

DIN 477<br />

Anschluss<br />

an den Leckanzeiger<br />

Stickstoff-Stahlflasche Typ 12<br />

N 2<br />

-F (10 Liter) Fülldruck 200 bar (ohne Gravur)<br />

Artikel-Nr.: 829 442 70<br />

Wandhalterung für Stickstoffflasche Typ 12<br />

Artikel-Nr.: 829 442 75<br />

Anschlusskupplung mit Bördelverschraubung<br />

für mobile Nachspeisung DLR-G<br />

Artikel-Nr.: 829 441 10<br />

Verteilerleiste Typ HMB mit Bördelverschraubung<br />

Werkstoff: Messing<br />

L<br />

Die Verteilerleiste kann mit 2 bis max. 8 Anschlüssen<br />

geliefert werden.<br />

Typ Anschlüsse L DLR-G ...<br />

mit Manometer<br />

0 – 16 bar<br />

mm<br />

Artikel-Nr.<br />

2 HMB 2 80 829 435 02<br />

3 HMB 3 130 829 435 03<br />

4 HMB 4 180 829 435 04<br />

5 HMB 5 230 829 435 05<br />

6 HMB 6 280 829 435 06<br />

7 HMB 7 330 829 435 07<br />

8 HMB 8 380 829 435 08<br />

50 mm<br />

11.04.2013 – T – Seite 32<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Zubehör Lecküberwachung<br />

Zubehör für Überdruck-Leckanzeiger Typ DLR-P 2.0<br />

LDS<br />

8.343<br />

Verteilerleiste Typ HMB mit Bördelverschraubung<br />

Werkstoff: Messing<br />

Die Verteilerleiste kann mit 2 bis max. 8 Anschlüssen geliefert werden.<br />

L<br />

Typ Anschlüsse L DLR-P 2.0<br />

mit Manometer<br />

0 – 4 bar<br />

mm<br />

Artikel-Nr.<br />

2 HMB 2 80 829 435 09<br />

3 HMB 3 130 829 435 10<br />

4 HMB 4 180 829 435 11<br />

5 HMB 5 230 829 435 12<br />

6 HMB 6 280 829 435 13<br />

7 HMB 7 330 829 435 14<br />

8 HMB 8 380 829 435 15<br />

Verteilerleiste Typ HMQV mit Quickverschraubung<br />

Werkstoff: Messing<br />

Die Verteilerleiste kann mit 2 bis max. 8 Anschlüssen geliefert werden.<br />

Typ Anschlüsse L DLR-P 2.0<br />

mit Manometer<br />

0 – 4 bar<br />

mm<br />

Artikel-Nr.<br />

2 HMQV 2 80 829 435 19<br />

3 HMQV 3 130 829 435 20<br />

4 HMQV 4 180 829 435 21<br />

5 HMQV 5 230 829 435 22<br />

6 HMQV 6 280 829 435 23<br />

7 HMQV 7 330 829 435 24<br />

8 HMQV 8 380 829 435 25<br />

L<br />

Quickverschraubung<br />

auf 8 x 1 mm PA-Schlauch<br />

ca. 160 mm<br />

Trockenfilter TF1<br />

inkl. Trockenperlenfüllung und Halterung<br />

Artikel-Nr. 701 800 92<br />

Zubehör für SECON®-X Überwachungsmanschette<br />

Anschluss Leckanzeiger<br />

Artikel-Nr.: 989 905 10<br />

Schraderventil auf Schlauch<br />

Artikel-Nr.: 989 905 11<br />

Schraderventiladapter auf Bördel<br />

Artikel-Nr.: 989 905 12<br />

Prüfventil für Schraderventilanschluss<br />

Artikel-Nr.: 989 905 13<br />

11.04.2013 – T – Seite 33<br />

Technische Änderungen vorbehalten.

Leckanzeigesysteme<br />

Lecküberwachung Anlagenprüfung<br />

Verfahren<br />

LDS<br />

8.270<br />

Prüfanforderungen<br />

Die grundlegenden sicherheitstechnischen Anforderungen sind in den Technischen Regeln für brennbare Flüssigkeiten<br />

- TRbF/TRBS - angegeben. Für das Wasserrecht gilt das Wasserhaushaltsgesetz - WHG - und die Anlagenverordnung -<br />

VAwS - bzw. die Durchführungsbestimmungen zur Anlagenverordnung - VVAwS.<br />

Prüfrichtlinien TRbF 620<br />

Prüfregeln für Tanks und Rohrleitungen<br />

Absatz 1.23 Doppelwandige Rohrleitungen<br />

(1) Nummer 1.21 ist entsprechend anzuwenden. Verbindungsstellen (siehe Nummer 1.21, Abs. 5) brauchen bei der<br />

Druckprüfung jedoch nicht frei zu liegen.<br />

(2) Soweit auf der Baustelle an doppelwandigen Rohrleitungen keine Verbindungen im Zuge der Rohrleitungen hergestellt<br />

werden, entfällt die Bau- und Druckprüfung durch den Sachverständigen.<br />

(3) Der Prüfdruck für die Prüfung des Überwachungsraumes richtet sich nach der Zulassung des Leckanzeigegerätes.<br />

Eine Druckprüfung des Innenrohres kann entfallen, wenn der Prüfdruck für den Überwachungsraum mindestens dem<br />

Prüfdruck für das Innenrohr entspricht und eine Bescheinigung eines Fachbetriebes über die Bau- und Druckprüfung<br />

des Innenrohres vorliegt.<br />

Dichtheitsprüfung<br />

Die doppelwandige Rohrleitung wird werkseitig vorgefertigt und geprüft. Wird eine werkseitig konfektionierte Rohrleitung<br />

eingesetzt, gilt die Pos. (2). Werden, wie es im Regelfall geschieht, die Rohre in einem Stück verlegt, ist die Dichtheit<br />

der auf der Baustelle montierten Anschlussverbindungen mit einem Prüfdruck im Überwachungsraum zu prüfen.<br />

Die Höhe des Prüfdruckes richtet sich nach dem angeschlossenen Leckanzeiger und beträgt bei dem<br />

– Unterdruck-Leckanzeiger max. Rohrleitungsbetriebsdruck x 1.3, mindestens jedoch 5 bar<br />

– Überdruck-Leckanzeiger max. Überwachungsdruck im Überwachungsraum x 1.3, mindestens jedoch 5 bar<br />

Die Konstruktion der Anschlussverbindungen, ihre Werkstoffe und Fügeverfahren sind Systembestandteil der Zulassung.<br />

Sie sind entsprechend den aktuellen Vorschriften ausgelegt. Die Druckprüfung des Innenrohres kann entfallen, da die<br />

doppelwandige Rohrleitung schon werkseitig auf Dichtheit geprüft worden ist.<br />

Abnahmeprüfung, wiederkehrende Prüfung<br />

Die Abnahmeprüfung bzw. wiederkehrende Prüfung wird in Abs. 2 der TRbF 620 geregelt. Danach wird für die<br />