07 Skript Herstellung von Wein Sake und Bilanzierung2009c.…

07 Skript Herstellung von Wein Sake und Bilanzierung2009c.…

07 Skript Herstellung von Wein Sake und Bilanzierung2009c.…

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Übung 7 – <strong>Wein</strong>bereitung <strong>und</strong> Bilanzierung<br />

Stand WS 2009/2010<br />

INTERDISZIPLINÄRES PRAKTIKUM 7. ÜBUNG<br />

HERSTELLUNG VON FRUCHTWEIN UND JAPANISCHEM SAKE UND<br />

BILANZIERUNG DER ALKOHOLISCHEN GÄRUNG<br />

1. Gr<strong>und</strong>lagen<br />

1.1. Fruchtweinbereitung<br />

Die Technologie des <strong>Wein</strong>es, in Fachkreisen allgemein Kellertechnik genannt, wird<br />

in der BRD als Technologie zur Erzeugung qualitativ hochwertiger <strong>Wein</strong>e mit mög-<br />

lichst natürlichen, sortentypischen, in der Zusammensetzung harmonischen Charak-<br />

teristika verstanden. Die Erzeugung <strong>von</strong> <strong>Wein</strong>masse bleibt auf klimatisch begünstig-<br />

te <strong>Wein</strong>baugebiete, z.B. Frankreichs oder Italiens, beschränkt.<br />

In der EG-VO Nr. 3282/73, Art. 3 wird die <strong>Wein</strong>bereitung allgemein als Verarbeitung<br />

<strong>von</strong> frischen <strong>Wein</strong>trauben oder Maischen, Traubenmost, konzentriertem Trauben-<br />

most, teilweise gegorenem Traubenmost, Traubensaft, konzentriertem Traubensaft<br />

oder Jungwein zu <strong>Wein</strong> durch vollständige oder teilweise alkoholische Gärung be-<br />

schrieben. Die angesprochenen Möglichkeiten deuten einen starken technologischen<br />

Eingriff in die <strong>Wein</strong>bereitung an. Kontinuierliche Verfahren sind nur in Versuchsan-<br />

sätzen, kaum aber in der Praxis erkennbar, vorhandene ansatzweise Techniken<br />

bzw. Technologien müssen optimiert eingesetzt werden. Eine besondere Rolle spie-<br />

len die Beereninhaltsstoffe, die sowohl durch biologische Faktoren, wie Sorte, Klima,<br />

Boden <strong>und</strong> Reifezustand der Trauben, als auch durch die verarbeitenden Technolo-<br />

gien, wie Mahlen, Maischen <strong>und</strong> Pressen, bedingt werden.<br />

Im Praktikum soll <strong>Wein</strong> aus Äpfeln nach klassischem Verfahren in ruhenden Behäl-<br />

tern mit Gäraufsatz erzeugt werden. Einfluss auf die Qualität des Endproduktes kann<br />

dabei insbesondere durch den Zucker- <strong>und</strong> Säuregehalt sowie die Lagerdauer ge-<br />

nommen werden.<br />

Seite 1/12

1.2. Japanischer <strong>Sake</strong><br />

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Gr<strong>und</strong>sätzlich benötigt man zur <strong>Sake</strong>herstellung nur Reis, Wasser <strong>und</strong> einen erfah-<br />

renen Fachmann, den Toji (<strong>Sake</strong>-Braumeister). Eine Kurzbeschreibung zur <strong>Sake</strong>-<br />

<strong>Herstellung</strong> sieht folgendermaßen aus:<br />

Als erstes muss der Reis poliert werden, d.h., die äußere Schicht des Reiskorns wird<br />

entfernt. Anschließend wird er gewaschen <strong>und</strong> gedünstet. Der gedünstete Reis wird<br />

dann mit Kouji (Reis, mit einem Schimmelpilz bewachsen) <strong>und</strong> Gärhefe vermischt.<br />

Dieses Gemisch wird in einem Gärbehälter in mehreren Schritten über vier Tage<br />

nochmals mit Reis <strong>und</strong> Wasser vermischt. Die anschließende Fermentation dauert<br />

ca. 18-32 Tage, danach wird der <strong>Sake</strong> abgepresst, filtriert <strong>und</strong> mit Wasser verdünnt.<br />

Besonders hervorzuheben ist der Unterschied zwischen der Fruchtweinbereitung<br />

<strong>und</strong> der <strong>Sake</strong>-<strong>Herstellung</strong>. Beim Fruchtwein werden <strong>von</strong> der Hefe die vorliegenden<br />

Zucker zu Ethanol <strong>und</strong> CO2 verstoffwechselt oder verbleiben als Aromastoffe, beim<br />

<strong>Sake</strong> liegt zunächst kein verstoffwechselbarer Zucker vor. Hier muss zunächst durch<br />

verschiedene mechanische Arbeitsschritte die Stärke im Inneren des Reiskorns ver-<br />

fügbar gemacht werden. Durch verschiedene Enzyme des Schimmelpilz Aspergillus<br />

oryzae wird dann die Stärke zuerst in verschiedene Zucker umgewandelt, die dann<br />

<strong>von</strong> der Gärhefe zu Ethanol verstoffwechselt werden oder als Aromastoffe verblei-<br />

ben. Beide Reaktionen laufen nebeneinander gleichzeitig ab.<br />

Reis ist ein Hauptnahrungsmittel der Japaner, so überrascht es eigentlich nicht, dass<br />

<strong>Sake</strong> während der langen Reisgeschichte entstanden ist. Bis Mitte des letzen Jahr-<br />

h<strong>und</strong>erts wurde <strong>von</strong> den <strong>Sake</strong>-Brauereien der auch zum Essen angebaute Reis zum<br />

<strong>Sake</strong>-Brauen benutzt. Mittlerweile wird dafür fast überall besonders grobkörniger<br />

Reis angebaut.<br />

Die Wasserqualität beeinflusst wesentlich die Qualität <strong>und</strong> den Geschmack des Sa-<br />

ke. Die geographische Lage der Brunnen (früher wurde direkt Flusswasser benutzt)<br />

<strong>und</strong> damit verb<strong>und</strong>en die Wasserhärte <strong>und</strong> Inhaltsstoffe bestimmen damit wesentlich<br />

den Geschmack. Das Wasser sollte Kalium, Kaliumphosphat <strong>und</strong> Salpetersäure ent-<br />

halten <strong>und</strong> einen Härtegrad zwischen 3 <strong>und</strong> 8 besitzen. Eisenhaltiges Wasser ver-<br />

dirbt den Geschmack völlig.<br />

Seite 2/12

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Der Toji (<strong>Sake</strong>-Braumeister) überwacht <strong>und</strong> kontrolliert alle Schritte der <strong>Sake</strong>herstel-<br />

lung. Er entscheidet anhand seiner Erfahrung, wann die verschiedenen Schritte der<br />

<strong>Sake</strong>-<strong>Herstellung</strong> beendet sind <strong>und</strong> die nächsten Schritte beginnen können. Mittler-<br />

weile gibt es zwar auch schon teil- <strong>und</strong> vollautomatisierte <strong>Sake</strong>-Brauereien, doch um<br />

einen hochwertigen <strong>Sake</strong> herzustellen, werden alle Schritte manuell <strong>und</strong> nach Ein-<br />

schätzung des Toji vorgenommen.<br />

Reispolierung. In der äußeren Schicht des Reiskorns befinden sich viele Proteine<br />

<strong>und</strong> Fette, die sich ungünstig auf Geschmack <strong>und</strong> Farbe des <strong>Sake</strong> auswirken. Daher<br />

wird der Reis poliert <strong>und</strong> dabei auf r<strong>und</strong> 70% reduziert, bei höherwertigem <strong>Sake</strong> so-<br />

gar bis auf 60-40%. Der Kern des Reiskorns enthält Stärke <strong>und</strong> darf dabei nicht be-<br />

schädigt werden. Beim Polieren darf sich der Reis auch nicht zu stark erwärmen, da<br />

sonst die Wasseraufnahme beeinträchtigt wird.<br />

Waschen <strong>und</strong> Wässern des Reis'. Zunächst wird durch Waschen des Reis das<br />

durch das Polieren entstandene weißliche Pulver entfernt, anschließend wird der<br />

Reis gewässert. Wie lange gewässert wird, entscheidet der Toji. Je nach Reissorte<br />

<strong>und</strong> Poliergrad kann dies wenige Minuten bis mehrere St<strong>und</strong>en dauern. Der Reis ist<br />

durch die Wasseraufnahme nun zum Dämpfen vorbereitet.<br />

Dämpfen. Der Reis wird nun über heißem Wasserdampf gedämpft. Im Gegensatz<br />

zum Kochen erreicht man damit eine etwas härtere Oberfläche des Korns mit einem<br />

weichen Kern.<br />

<strong>Herstellung</strong> <strong>von</strong> Kouji. Mit der <strong>Herstellung</strong> <strong>von</strong> Kouji wird der gesamte weitere Pro-<br />

zess nachhaltig beeinflusst. Hier entscheidet sich, ob <strong>Sake</strong> <strong>von</strong> guter oder schlechter<br />

Qualität entstehen wird. Das Können <strong>und</strong> die Erfahrung des Toji sind hier wichtig.<br />

Der abgekühlte gedämpfte Reis wird mit Kouji-Schimmelpilz (Aspergillus oryzae) in<br />

Form <strong>von</strong> einem dunklen feinen Puder bestreut. Anschließend wird alles in einen<br />

speziellen Raum mit hoher Luftfeuchte <strong>und</strong> konstanter Temperatur gebracht <strong>und</strong> für<br />

36-48 St<strong>und</strong>en immer wieder vermischt <strong>und</strong> kontrolliert. Das Endprodukt Kouji sieht<br />

dann aus wie Reiskörner, die einen Reifüberzug haben <strong>und</strong> riecht süßlich nach Kas-<br />

tanien. Kouji wird für den <strong>Sake</strong>-Prozess viermal hergestellt <strong>und</strong> wird jedes Mal sofort<br />

frisch verarbeitet.<br />

Seite 3/12

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Hefestartkultur (shubo oder moto). Hierzu werden frisches Kouji, gedämpfter Reis,<br />

Wasser <strong>und</strong> Hefezellen (Saccharomyces cerevisiae) miteinander vermischt, nach ca.<br />

zwei Wochen ist die Startkultur fertig <strong>und</strong> erreicht eine Hefezellenkonzentration <strong>von</strong><br />

ca. 100 Millionen Zellen in einem Teelöffel.<br />

Hauptkultur (moromi). Nachdem gedämpfter Reis, Kouji, Wasser <strong>und</strong> Hefestartkultur<br />

in einen größeren Gärbehälter gefüllt wurde, wird noch dreimal in einem Zeitraum<br />

<strong>von</strong> 4 Tagen gedämpfter Reis, Wasser <strong>und</strong> Kouji zugegeben. Grob geschätzt ver-<br />

doppelt sich dabei jedes Mal der Gäransatz. Die anschließende Fermentation dauert<br />

r<strong>und</strong> 18-32 Tage.<br />

Abpressen <strong>und</strong> Filtration des <strong>Sake</strong>. Nach Abschluss der Gärung (Zeitpunkt wird wie-<br />

der vom Toji bestimmt) wird der <strong>Sake</strong> abgepresst, meist in Kammerfilterpressen oder<br />

bei hochwertigem <strong>Sake</strong> in Säcken aus Leintüchern. Nach dem Abpressen wird der<br />

<strong>Sake</strong> für einige Tage zum Sedimentieren der verbliebenen Feststoffe stehen gelas-<br />

sen, anschließend meist mittels Aktivkohle gefiltert.<br />

Pasteurisation <strong>und</strong> Verdünnung des <strong>Sake</strong>. Überwiegend wird der <strong>Sake</strong> pasteurisiert,<br />

um ihn haltbar zu machen. Nicht pasteurisierter <strong>Sake</strong> schmeckt zwar frischer, muss<br />

aber gekühlt gelagert werden. Nach r<strong>und</strong> sechsmonatiger Lagerung zur Abr<strong>und</strong>ung<br />

des Buketts wird der <strong>Sake</strong> mit Wasser <strong>von</strong> r<strong>und</strong> 20 % (v/v) Alkohol auf ca. 16 % ver-<br />

dünnt <strong>und</strong> meist ein zweites Mal pasteurisiert.<br />

1.3. Bilanzierung der alkoholischen Gärung<br />

1.3.1. Theorie der Bilanzierung<br />

Parallel zur <strong>Wein</strong>gärung soll eine Bilanzierung durchgeführt werden. Als Produkt der<br />

Gärung wird die entstehende CO2-Menge bestimmt. Zur Bilanzierung wird da<strong>von</strong><br />

ausgegangen, dass die Zellmasse beim anaeroben Stoffwechsel annähernd kon-<br />

stant bleibt.<br />

Die Bestimmung der CO2-Menge erfolgt entweder mit einem Trommelgaszähler (Sa-<br />

ke-<strong>Herstellung</strong>) oder durch Wiegen des Gäransatzes (Fruchtwein-<strong>Herstellung</strong>), da<br />

durch Entweichen <strong>von</strong> CO2 eine Gewichtsabnahme stattfindet.<br />

Seite 4/12

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Der allgemeine Nutzen einer Bilanzierung stellt sich in den folgenden Punkten dar:<br />

1) Es ist möglich festzustellen, ob alle Edukte, Produkte <strong>und</strong> Nebenprodukte er-<br />

fasst <strong>und</strong> richtig gemessen wurden. Voraussetzung ist eine sehr genaue Ab-<br />

gasanalytik.<br />

2) Aus dem errechneten Respirationskoeffizienten (RQ) lässt sich ablesen, wel-<br />

che Stoffwechselaktivitäten die mikrobielle Kultur im betrachteten Zeitraum<br />

gerade ausführt (z.B. auf welchem Substrat die Kultur gerade wächst).<br />

3) Aus dem gemessenen (bzw. projektierten) Substratverbrauch pro Zeit lässt<br />

sich die Sauerstofftransferrate (OTR) berechnen. Für die Bioreaktorauslegung<br />

ist dies sehr nützlich.<br />

4) Aus den Sauerstofftransferraten kann man die biologische Wärmeentwicklung<br />

berechnen <strong>und</strong> in Verbindung mit den erforderlichen Leistungseinträgen<br />

(Rührenergie) die Mindestkühlleistung eines Fermenters abschätzen.<br />

5) Man kann abschätzen, ob pH-Änderungen zu erwarten sind, beispielsweise<br />

aus dem Verbrauch oder der Freisetzung <strong>von</strong> NH3.<br />

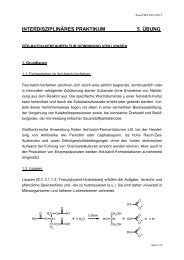

1.3.2. Funktionsprinzip eines Trommelgaszählers<br />

Das Gaszählergehäuse muss vor der ersten Messung mit einer Sperrflüssigkeit ge-<br />

füllt werden (in den meisten Fällen Wasser). Die Messtrommel, die in dieser Sperr-<br />

flüssigkeit rotiert, bildet mit dieser zusammen die eigentliche Messeinheit. Die Sperr-<br />

flüssigkeit erfüllt zwei Funktionen: Zum einen dichtet sie die aktive Messkammer ab,<br />

zum anderen wird durch den Pegelstand der Sperrflüssigkeit das Volumen der<br />

Messkammer definiert. Erst wenn diese Messkammer komplett gefüllt ist, schließt sie<br />

<strong>und</strong> die Messtrommel dreht sich zur nächsten Kammer. Unter Voraussetzung eines<br />

gasdichten Meßsystems wird somit eine sehr genaue Messung des Gasvolumens<br />

möglich. In Abbildung 1 ist der schematische Aufbau eines Trommelgaszählers ab-<br />

gebildet.<br />

Seite 5/12

Abb. 1: Schematischer Aufbau eines Trommelgaszählers<br />

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Das gemessene <strong>und</strong> angezeigte aktuelle Gasvolumen ist das Gasvolumen bei der<br />

aktuellen Gastemperatur <strong>und</strong> dem aktuellen Gasdruck. Das Norm-Volumen eines<br />

Gases ist dagegen das Volumen eines Gases bei Normbedingungen (273,15 K oder<br />

0 °C <strong>und</strong> 1,013 bar):<br />

Die Formel zur Umrechnung des aktuellen Volumens in das Norm-Volumen lautet:<br />

p<br />

a<br />

V N=<br />

Va<br />

⋅ ⋅<br />

p n<br />

T<br />

T<br />

N<br />

a<br />

mit VN Norm-Volumen [L]<br />

Va angezeigtes Volumen [L]<br />

pN Norm-Druck 1013 [mbar]<br />

pa aktueller Gasdruck [mbar]<br />

TN Norm-Temperatur 273,15 [K]<br />

Ta aktuelle Temperatur [K]<br />

Der am Manometer angezeigte Gasdruck ist der Differenzdruck zwischen dem Gas-<br />

druck am Gaseingang <strong>und</strong> dem aktuellen Atmosphärendruck. Das bedeutet, daß der<br />

in die obenstehende einzusetzende aktuelle Gasdruck (pa) der angezeigte Gasdruck<br />

am Manometer plus dem aktuellen Atmosphärendruck in [mbar] ist. Der Differenz-<br />

druck ist durch die gesamte Pegeldifferenz der Wassersäulen im linken <strong>und</strong> rechten<br />

Schenkel des U-Rohrs des Manometers gekennzeichnet.<br />

Seite 6/12

2. Methodik<br />

2.1. Fruchtweinbereitung<br />

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Der Zuckergehalt des eingesetzten Saftes kann unter Verwendung eines enzymati-<br />

schen Testsets, durch HPLC oder auch durch Spindeln analysiert werden. Beim<br />

Spindeln nutzt man die Abhängigkeit der Dichte einer Lösung <strong>von</strong> den darin gelösten<br />

Stoffen. Geht man da<strong>von</strong> aus, dass der mit Abstand größte Teil der gelösten Sub-<br />

stanzen im Fruchtsaft Zucker ist, so kann man vereinfachend sagen, dass ein direk-<br />

ter Zusammenhang zwischen der Zuckerkonzentration <strong>und</strong> der Dichte des Saftes<br />

besteht. Die zur Dichtebestimmung eingesetzte Spindel zeigt auf der Skala Öchsle-<br />

grad an. Ferdinand Öchsle (1774-1852) verbesserte die <strong>von</strong> Mathäus Hahn (1739-<br />

1790) konstruierte Most- oder Öchslewaage. 1 Grad Öchsle entspricht einem<br />

Gramm, um das ein Liter Most schwerer ist als ein Liter reinen Wassers. Beispiel:<br />

Ein Most mit einem spezifischen Gewicht <strong>von</strong> 1090 g hat dann 90 °Öchsle. Die<br />

Öchslewaage ist auf eine Temperatur <strong>von</strong> 20°C geeich t. Bei einer Abweichung <strong>von</strong><br />

z.B. 4° (24°C) nach oben muss 1° Öchsle hinzugezähl t werden. Unter der Voraus-<br />

setzung, dass die Gewichtserhöhung nur durch den Zucker zustande kommt, erhält<br />

man nach der Formel<br />

[%] Zucker = (°Oe/4) - 2<br />

die Zuckerkonzentration des Mostes.<br />

Ein wichtiger Punkt bei der <strong>Wein</strong>herstellung ist auch der Säuregehalt des <strong>Wein</strong>es,<br />

zum einen als Geschmackskomponente, zum anderen durch den Einfluss auf die<br />

Gärung. Bei zu wenig Säure ist der pH-Wert zu hoch <strong>und</strong> das Wachstum <strong>von</strong> Fremd-<br />

keimen gegenüber Hefe, die saures Milieu bevorzugt, begünstigt. Bei zuviel Säure<br />

sinkt der pH-Wert so weit ab, dass Hefewachstum <strong>und</strong> Gärung gehemmt werden.<br />

Im Praktikum soll Apfelwein hergestellt werden.<br />

2.1.1. Vorkultur<br />

Es werden Vorkulturmedien aus 100 mL Saft <strong>und</strong> 0,5 g Hefeextrakt steril hergestellt.<br />

Zwei Gruppen impfen die Vorkultur mit je einer halben Flasche Steinberghefe an.<br />

Die Vorkulturen werden zwei Tage bei RT gelegentlich geschüttelt.<br />

Seite 7/12

2.1.2. Hauptkultur<br />

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Die Äpfel werden gewaschen, geviertelt <strong>und</strong> das Kerngehäuse <strong>und</strong> schlechte Stellen<br />

entfernt. Die Äpfel werden gemahlen <strong>und</strong> abgepresst, der Saft wird in einen 15-L-<br />

Gärballon gegeben. Auf etwa 10 L Saft werden 15 mL Kitzinger Antigel zur besseren<br />

Klärung des Fruchtsaftes bzw. des –weines gegeben. Die Säfte werden auf Zucker-<br />

gehalt <strong>und</strong> Säure untersucht. Der Zuckergehalt des Fruchtsaftes sollte 110 bis 120 °<br />

Öchsle betragen. Dem Fruchtsaft werden weiterhin Hefenährsalz in einer Konzentra-<br />

tion <strong>von</strong> 2 g/10 L <strong>und</strong> Kaliumdisulfit in einer Konzentration <strong>von</strong> 1 g/10 L zugegeben.<br />

Es empfiehlt sich, einen Teil des Saftes abzunehmen <strong>und</strong> in einem kleineren Gefäß<br />

Nährsalze, Kaliumdisulfit <strong>und</strong> Zucker zuzugeben <strong>und</strong> zu lösen <strong>und</strong> dem Ansatz wie-<br />

der zuzufügen.<br />

Nach dem Lösen aller Stoffe werden 100 mL Probe entnommen <strong>und</strong> eine Säurebe-<br />

stimmung sowie eine erneute Zuckerbestimmung mit der Öchslewaage durchgeführt.<br />

Zur Säurebestimmung werden 10 mL Most mit 2 Tropfen Phenolphthalein vermischt<br />

<strong>und</strong> mit 0,15 m NaOH bis zum Farbumschlag titriert. Der Verbrauch an Lauge in mL<br />

entspricht 1,35 g/L Milchsäure (bei 10 mL Probe). Der Apfelmost sollte 7 g Säure/L<br />

enthalten. Bei zu niedrigem Wert wird mit Milchsäure korrigiert.<br />

Die Vorkultur wird zugegeben <strong>und</strong> das Gärgefäß mit wird mit dem <strong>Wein</strong>heber ver-<br />

setzt. Der Ansatz wird bei Raumtemperatur in den Sozialraum der Biotechnologie<br />

gestellt, es werden täglich Proben genommen (Kap. 2.1.3.). Nach etwa 14 Tagen<br />

wird die Hefe abgezogen, bei diesem Abstich muss erneut geschwefelt werden (1 g<br />

Kaliumdisulfit/10 L) <strong>und</strong> nach weiteren 10 Tagen kann verkostet werden.<br />

2.1.3. Analytik<br />

Der Ethanolgehalt wird gaschromatographisch bestimmt, der Zuckergehalt per HPLC<br />

<strong>und</strong> über Bilanzierung durch Wiegen des Gärbottichs (entwichenes CO2):<br />

- jeden Tag eine Probe (10 mL) nehmen (Datum <strong>und</strong> Uhrzeit notieren) <strong>und</strong><br />

Gesamtansatz wiegen<br />

- Probenahme mit 10-mL-Messpipette<br />

- 2 Eppicaps füllen <strong>und</strong> zentrifugieren<br />

- Überstand in neue Eppicaps füllen <strong>und</strong> bis zur späteren Analyse einfrieren<br />

Seite 8/12

a) Zuckeranalytik mit HPLC<br />

<strong>Herstellung</strong> <strong>von</strong> Standardlösungen:<br />

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Es wird ein Stammlösungsgemisch mit 3 Zuckern (Glucose, Fructose, Saccharose)<br />

hergestellt. Die Konzentration ist 5 mmol/L für jeden Zucker. Dann werden Standard-<br />

lösungen in den Konzentrationen 5, 10, 25 <strong>und</strong> 50 µM aus der Stammlösung ver-<br />

dünnt <strong>und</strong> 1 mL in HPLC-Vials gefüllt<br />

Einwaage Stammlösungsgemisch<br />

- Glucose-Monohydrat:: 0,0991 g<br />

- Fructose: 0,0901 g<br />

- Saccharose: 0,1712 g<br />

auffüllen auf 100 mL Gesamtlösung mit entionisiertem Wasser<br />

Konz. Zuckergemisch<br />

Verdünnung Menge Zuckergemisch<br />

Wasser ention.<br />

5 µM 1 : 1000<br />

100 µL<br />

900 µL<br />

in 2 Schritten<br />

10 µL<br />

990 µL<br />

10 µM 1 : 500<br />

100 µL<br />

900 µL<br />

in 2 Schritten<br />

20 µL<br />

980 µL<br />

25 µM 1 : 200 5 µL 995 µL<br />

50 µM 1 : 100 10 µL 990 µL<br />

<strong>Herstellung</strong> der Proben:<br />

Die eingefrorenen Proben werden bis auf Raumtemperatur aufgetaut <strong>und</strong> mit entionisiertem<br />

Wasser verdünnt:<br />

-<br />

Proben-Nr Verdünnung Menge Probe Wasser<br />

1 – 3 1 : 10 000<br />

in 2 Schritten<br />

4 – letzte 1 : 5 000<br />

in 2 Schritten<br />

10 – letzte 1 : 500<br />

in 2 Schritten<br />

Messung an der HPLC:<br />

10 µL<br />

10 µL<br />

20 µL<br />

10 µL<br />

100 µL<br />

20 µL<br />

990 µL<br />

990 µL<br />

980 µL<br />

990 µL<br />

900 µL<br />

980 µL<br />

Die Standards <strong>und</strong> Proben werden an der HPLC analysiert. Mit Hilfe der Flächen-<br />

Werte der Zucker-Peaks werden Eichgeraden erstellt <strong>und</strong> die Konzentration der un-<br />

bekannten Proben ermittelt.<br />

Seite 9/12

) Ethanolmessung mit GC<br />

<strong>Herstellung</strong> <strong>von</strong> Standardlösungen<br />

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Es werden 100 mL Ethanol <strong>und</strong> 100 mL 1-Butanol in einem Messkolben mit einer<br />

Konzentration <strong>von</strong> 10 mL/L hergestellt. Dazu sollte Ethanol mit möglichst hoher Rein-<br />

heit verwendet werden (kein 96%iger). Das 1-Butanol dient als interner Standard <strong>und</strong><br />

wird auch für die Proben benötigt. Aus diesen beiden Stammlösungen werden dann<br />

Standards (0,1; 0,5; 1,0 mL/L) für die Erstellung einer Eichgerade in GC-Vials ver-<br />

dünnt:<br />

Konz. Ethanol Ethanol (10 mL/l) 1-Butanol (10<br />

mL/l)<br />

Wasser ention.<br />

0,1 mL/L 10 µL 100 µL 890 µL<br />

0,5 mL/L 50 µL 100 µL 850 µL<br />

1,0 mL/L 100 µL 100 µL 800 µL<br />

<strong>Herstellung</strong> der Proben:<br />

Die Proben werden aufgetaut, bis sie Raumtemperatur haben <strong>und</strong> mit entionisiertem<br />

Wasser sowie dem int. Standard 1-Butanol verdünnt.<br />

Proben-Nr Verdünnung Menge Probe Wasser 1-Butanol<br />

1 9:10 900 µL - 100 µL<br />

2 1:10 100 µL 800 µL 100 µL<br />

3 – letzte 1:100 10 µL 890 µL 100 µL<br />

Die Standards <strong>und</strong> Proben werden am GC analysiert. Mit Hilfe der Flächen-Werte<br />

werden Eichgeraden erstellt <strong>und</strong> die Konzentration der unbekannten Proben ermit-<br />

telt.<br />

2.2. <strong>Sake</strong>herstellung<br />

So wie in Kapitel 1.2 beschrieben kann in diesem Praktikum kein <strong>Sake</strong> hergestellt<br />

werden, da es viel zu aufwändig wäre. Dank unseres japanischen Gastprofessors<br />

Herrn Prof. Dr. Kato haben wir jedoch eine Übersetzung einer japanischen Kurzan-<br />

leitung zur <strong>Sake</strong>herstellung für den Hausgebrauch bekommen, nach der in diesem<br />

Versuch <strong>Sake</strong> hergestellt wird.<br />

Seite 10/12

2.2.1 Vorkulturen<br />

10 g/L Hefeextrakt<br />

20 g/L Pepton aus Casein (pankreatisch verdaut)<br />

20 g/L Glucose wasserfrei (22,00 g/L Glucose-Monohydrat)<br />

pH-Wert auf 5.5-6.0 einstellen, dann autoklavieren.<br />

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Es werden 10 x 500 mL Medium in 1000mL Erlenmeyerkolben benötigt. Angeimpft<br />

wird nach Terminplan mit 2 Impfösen Saccharomyces cerevisiae bzw. 2 Impfösen<br />

Aspergillus oryzae, inkubiert werden die Kolben für 2 Tage bei 25°C u nd 200 U/min.<br />

2.2.2 <strong>Herstellung</strong> <strong>von</strong> Kouji<br />

Auf das Reispolieren wird verzichtet <strong>und</strong> stattdessen 400 g Milchreis eingesetzt, der<br />

bereits zu einem höheren Grad poliert ist als herkömmlicher Reis. Er wird gewa-<br />

schen <strong>und</strong> über Nacht gewässert. Anschließend wird er für 30 Minuten gedünstet.<br />

Nach dem Abkühlen wird der Reis mit der Vorkultur Aspergillus oryzae vorsichtig<br />

vermischt <strong>und</strong> für ca. 15 h kugelförmig im Topf aufgeschichtet <strong>und</strong> bei 30 °C inku-<br />

biert. Danach wird der Reis ausgebreitet auf eine Dicke <strong>von</strong> ca. 2 cm <strong>und</strong> für weitere<br />

24 h inkubiert. Sobald das Kouji wie mit Reif überzogen aussieht, ist es fertig <strong>und</strong><br />

kann zur Hauptkultur zugefügt werden. Ist das 2., 3., oder 4. Kouji vor Ablauf der 2<br />

Tage fertig, wird es ggf. kühlgestellt, da sonst ein grünlicher Überzug aus Sporen<br />

entsteht, der den Geschmack beeinträchtigt. Das Kouji sollte süßlich schmecken <strong>und</strong><br />

leicht nach Kastanien duften.<br />

2.2.3 Hauptkultur (moromi)<br />

Weitere 400 g gewässerter <strong>und</strong> gedünsteter Milchreis werden mit dem fertigem Kou-<br />

ji, der Sacharomyces cerevisiae - Vorkultur <strong>und</strong> 1600 mL Wasser vermischt. Der pH<br />

– Wert wird mit Milchsäure auf ca. pH 5.0 eingestellt. Anschließend wird der Trom-<br />

melgaszähler an den Gärballon angeschlossen <strong>und</strong> der Gärballon bei 16 °C in der<br />

Klimakammer inkubiert. Um das Eindringen <strong>von</strong> Schaum in den Trommelgaszähler<br />

zu verhindern, wird eine Schaumfalle zwischen Gärballon <strong>und</strong> Trommelgaszähler<br />

angeschlossen.<br />

Seite 11/12

Übung 7 – <strong>Wein</strong>, <strong>Sake</strong> <strong>und</strong> Bilanzierung<br />

Jeweils nach 2 Tagen wird insgesamt noch 3 mal erneut frisches Kouji, 400 g Reis<br />

(gewässert <strong>und</strong> gedünstet) <strong>und</strong> 1600 mL Wasser zugegeben <strong>und</strong> weiter im Klima-<br />

schrank inkubiert. Dies ist nun der endgültige Gäransatz, der bis zum Abschluss der<br />

Gärung (ca. 14 Tage) einmal täglich gerührt werden muss.<br />

Bevor der <strong>Sake</strong> verkostet werden kann, wird er abzentrifugiert, um ihn <strong>von</strong> den<br />

Schwebstoffen zu befreien. Anschließend wird der Ethanolgehalt mittels HPLC be-<br />

stimmt <strong>und</strong> der <strong>Sake</strong> mit Wasser auf 16 Vol% Alkohol verdünnt.<br />

3. Auswertung<br />

Im Protokoll sollen die ermittelten Ausgangsbedingungen des eingesetzten Frucht-<br />

saftes, die vorgenommenen Korrekturen, der Verlauf der <strong>Wein</strong>bereitung anhand der<br />

Zucker- <strong>und</strong> Ethanolkonzentrationen dargestellt <strong>und</strong> diskutiert werden. Aus der Bi-<br />

lanzierung soll die Menge der ursprünglich im Saft vorhandenen Zucker mittels einer<br />

Kohlenstoffbilanz überprüft werden.<br />

Für die <strong>Sake</strong>fermentation sollen zum einen die Messergebnisse der Gasuhr gra-<br />

phisch dargestellt <strong>und</strong> der Verlauf diskutiert werden als auch der erzielte Alkoholge-<br />

halt mit diesen Werten verglichen werden.<br />

Seite 12/12