Verarbeitung von VESTAMID® L, D, E und Terra

Verarbeitung von VESTAMID® L, D, E und Terra

Verarbeitung von VESTAMID® L, D, E und Terra

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Verarbeitung</strong> <strong>von</strong> VESTAMID® L, D, E <strong>und</strong> <strong>Terra</strong><br />

VESTAMID® Formmassen werden in<br />

Granulatform verarbeitet. Dazu empfehlen<br />

wir die Einhaltung der im<br />

Folgenden aufgeführten Hinweise.<br />

E<strong>von</strong>ik entwickelt mit seinen K<strong>und</strong>en technisch<br />

anspruchsvolle Systemlösungen. Daher bieten<br />

wir eine umfassende anwendungstechnische<br />

Beratung an. Dazu zählt auch die Unterstützung<br />

durch Simulationsrechnungen bei der Entwicklung<br />

<strong>von</strong> Werkzeugen <strong>und</strong> Formteilen.<br />

Trocknung<br />

VESTAMID® Formmassen werden in Granulatform<br />

in feuchtigkeitsdichten Gebinden mit 25 kg<br />

Fassungsvermögen geliefert, nach beidseitiger<br />

Übereinkunft auch in Oktabins zu 1000 kg. Aus<br />

einem gerade geöffneten Gebinde können die<br />

Formmassen ohne weitere Vortrocknung sofort<br />

verarbeitet werden. Die Lagerungsdauer ist bei<br />

üblichen Lagerbedingungen nahezu unbegrenzt,<br />

wenn die Verpackung nicht beschädigt ist. Eine<br />

Lagertemperatur <strong>von</strong> 45 °C sollte - vor allem bei<br />

weichgemachten Formmassen - nicht überschritten<br />

werden.<br />

Vor dem Öffnen eines Gebindes sollte der Inhalt<br />

Umgebungstemperatur angenommen haben,<br />

damit sich kein Kondenswasser bilden kann. Da<br />

VESTAMID® Granulat langsam Luftfeuchtigkeit<br />

aufnimmt, müssen angebrochene, nicht entleerte<br />

Säcke wieder so dicht wie möglich verschlossen<br />

werden. Der mit einem Deckel verschlossene<br />

Vorratstrichter der <strong>Verarbeitung</strong>smaschine sollte<br />

nur mit soviel Granulat gefüllt werden, wie in<br />

etwa zwei St<strong>und</strong>en verarbeitet werden kann.<br />

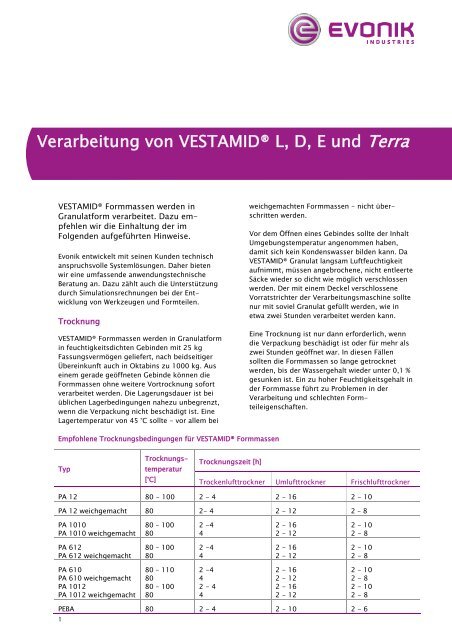

Empfohlene Trocknungsbedingungen für VESTAMID® Formmassen<br />

Typ<br />

Eine Trocknung ist nur dann erforderlich, wenn<br />

die Verpackung beschädigt ist oder für mehr als<br />

zwei St<strong>und</strong>en geöffnet war. In diesen Fällen<br />

sollten die Formmassen so lange getrocknet<br />

werden, bis der Wassergehalt wieder unter 0,1 %<br />

gesunken ist. Ein zu hoher Feuchtigkeitsgehalt in<br />

der Formmasse führt zu Problemen in der<br />

<strong>Verarbeitung</strong> <strong>und</strong> schlechten Formteileigenschaften.<br />

Trocknungstemperatur<br />

Trocknungszeit [h]<br />

[°C] Trockenlufttrockner Umlufttrockner Frischlufttrockner<br />

PA 12 80 - 100 2 - 4 2 - 16 2 - 10<br />

PA 12 weichgemacht 80 2- 4 2 - 12 2 – 8<br />

PA 1010<br />

PA 1010 weichgemacht<br />

80 – 100<br />

80<br />

2 -4<br />

4<br />

2 - 16<br />

2 - 12<br />

2 - 10<br />

2 - 8<br />

PA 612<br />

PA 612 weichgemacht<br />

80 – 100<br />

80<br />

2 -4<br />

4<br />

2 - 16<br />

2 - 12<br />

2 - 10<br />

2 - 8<br />

PA 610<br />

PA 610 weichgemacht<br />

PA 1012<br />

PA 1012 weichgemacht<br />

80 – 110<br />

80<br />

80 – 100<br />

80<br />

2 -4<br />

4<br />

2 - 4<br />

4<br />

2 - 16<br />

2 - 12<br />

2 - 16<br />

2 - 12<br />

2 - 10<br />

2 - 8<br />

2 - 10<br />

2 - 8<br />

PEBA 80 2 - 4 2 - 10 2 - 6<br />

1

Unverträglichkeit mit anderen<br />

Thermoplasten<br />

VESTAMID ist mit den meisten anderen Kunststoffen,<br />

auch mit anderen Poylamiden, nicht<br />

verträglich. Selbst die VESTAMID® Formmassen<br />

auf Basis <strong>von</strong> PA 12 <strong>und</strong> PA 612 sind nicht<br />

miteinander verträglich. Nur zwischen den PA<br />

12-Formmassen <strong>und</strong> den PA 12-Elastomeren<br />

besteht eine begrenzte Verträglichkeit. Formteile<br />

aus VESTAMID®, die Spuren eines fremden<br />

Kunststoffes enthalten, weisen im allgemeinen<br />

schlechtere Eigenschaften auf verglichen mit<br />

einem Formteil aus einem nicht verunreinigten<br />

VESTAMID®. Durch Verunreinigung mit<br />

Fremdmaterial vermindert sich besonders die<br />

Festigkeit <strong>von</strong> Zusammenflussstellen der<br />

Schmelze hinter Pinolen bei der Extrusion oder<br />

hinter Kernen beim Spritzgießen. Vor<br />

Produktionsbeginn muss die <strong>Verarbeitung</strong>smaschine<br />

daher sorgfältig gereinigt werden.<br />

Einfärben <strong>von</strong> VESTAMID®<br />

Wir liefern VESTAMID® Formmassen in einer<br />

Reihe <strong>von</strong> Standardfarben. Spezielle Farbeinstellungen<br />

sind bei einer ausreichend großen<br />

Abnahmemenge möglich.<br />

VESTAMID® Formmassen können auch während<br />

der <strong>Verarbeitung</strong> eingefärbt werden. Hier sollten<br />

bevorzugt Masterbatches auf Basis PA 12 für<br />

PA 12- oder PEBA-Formmassen <strong>und</strong> PA 612 für<br />

PA 612-Formmassen verwendet werden.<br />

Gleiches gilt für PA 610, PA 1010 <strong>und</strong> PA 1012<br />

Formmassen. Die Trockeneinfärbung mit fein<br />

gepulverten Farbmitteln ist ebenfalls möglich,<br />

aber unbequem; eine pneumatische Förderung<br />

des Granulats ist dann ausgeschlossen. Die<br />

Verwendung <strong>von</strong> Farbpasten auf „neutraler” Basis<br />

(z. B. Polyethylen) kann zu Unverträglichkeiten<br />

mit der VESTAMID® Formmasse <strong>und</strong> schließlich<br />

zu schlechten Eigenschaften des Formteils<br />

führen (geringe Bindenahtfestigkeit oder<br />

Kälteschlagzähigkeit). Daher sollte die<br />

Verträglichkeit der Farbpaste unbedingt vorab<br />

geprüft werden.<br />

<strong>Verarbeitung</strong> <strong>von</strong> VESTAMID®<br />

Formmassen<br />

Im Allgemeinen sollte bei der <strong>Verarbeitung</strong> <strong>von</strong><br />

Thermoplasten auf eine ausreichende Belüftung<br />

der Fertigungshalle geachtet werden. Es empfiehlt<br />

sich, über der Maschinendüse eine zusätzliche<br />

Absaugung anzubringen. Dies gilt in<br />

erhöhtem Maße bei der <strong>Verarbeitung</strong> <strong>von</strong> weichmacher-<br />

oder flammschutzhaltigen Formmassen.<br />

Unter ungünstigen Bedingungen, beispielsweise<br />

der <strong>Verarbeitung</strong> bei zu hohen Temperaturen<br />

oder dem Abbrennen <strong>von</strong> Polymerresten bei der<br />

Reinigung <strong>von</strong> Schnecken, können geringe Mengen<br />

ges<strong>und</strong>heitsgefährdender flüchtiger Substanzen<br />

entstehen. Deshalb sollte das Reinigen<br />

der Schnecken durch Abbrennen immer unter<br />

einem Abzug erfolgen. Weitere Angaben sind<br />

dem jeweiligen Sicherheitsdatenblatt zu entnehmen.<br />

Spritzgießen<br />

Plastifiziereinheit<br />

Schnecke <strong>und</strong> Zylinder:<br />

• Dreizonenschnecke mit einer Länge <strong>von</strong> 18<br />

bis 22 D<br />

• Gangtiefenverhältnis > 2<br />

• Minimale Gangtiefe: Meteringzone 2 mm, im<br />

Einzugsbereich 4 mm<br />

• Schnecken- <strong>und</strong> Zylinderdurchmesser sollten<br />

so gewählt werden, dass ein Einzugsbereich<br />

<strong>von</strong> 1 D bis 3 D realisiert werden kann.<br />

Weitere Informationen siehe Abbildung<br />

Dreizonenschnecke auf S. 3.<br />

Schneckenumfangsgeschwindigkeit:<br />

• Optimale Einstellung im Bereich <strong>von</strong> 3 – 12<br />

m/min<br />

• Höhere Geschwindigkeiten (z.B. > 18 m/min)<br />

sind möglich, können aber zu Problemen bei<br />

der <strong>Verarbeitung</strong> führen.<br />

Düse:<br />

• Im Allgemeinen sind offene Düsen zu<br />

bevorzugen. Bei Formmassen mit geringer<br />

Viskosität (z.B. VESTAMID® L1670,<br />

VESTAMID® L1723) werden fremdbetätigte<br />

Verschlussdüsen (z.B. Nadelverschlussdüsen)<br />

empfohlen.<br />

• Der Bohrungsdurchmesser sollte ca. 0.5 bis<br />

1 mm kleiner als der Anguss sein.<br />

Rückstromsperre:<br />

• Abstand zwischen Rückstromsperre <strong>und</strong><br />

Zylinder < 0,02 mm<br />

Reinigung:<br />

• Bei geringen Verunreinigungen (z.B. bei<br />

Produktwechsel)<br />

1) Bereitstellen <strong>von</strong> hochviskosem PP <strong>und</strong><br />

Reinigungsgranulat PLEXIFIX in einem<br />

Mischungsverhältnis <strong>von</strong> 2:1<br />

2) Erhöhen der Temperatureinstellungen<br />

der Heizzonen um 30 bis 40 K, aber<br />

nicht über 300 °C<br />

3) Die Mischung mit erhöhtem Dosierweg<br />

<strong>und</strong> Staudruck plastifizieren <strong>und</strong> dann<br />

2

mit hoher Geschwindigkeit ins Freie<br />

spritzen.<br />

4) Anschließend mit der neuen Formmasse<br />

solange spülen, bis in der Schmelze<br />

keine Verunreinigungen mehr zu erkennen<br />

sind.<br />

• Hartnäckige Verunreinigungen<br />

−<br />

−<br />

können zumeist nur durch eine mechanische<br />

Reinigung <strong>von</strong> Schnecke, Zylinder,<br />

Rückstromsperre etc. beseitigt<br />

werden.<br />

In einigen Fällen führt schon die Verwendung<br />

spezieller Reinigungsmittel wie<br />

RAPID PURGE, SUPERNOVA oder<br />

ASACLEAN zum Erfolg.<br />

Schließeinheit<br />

Zuhaltekraft:<br />

• Richtgröße für den Forminnendruck bei der<br />

<strong>Verarbeitung</strong> <strong>von</strong> VESTAMID® ist 200 - 600<br />

bar.<br />

Werkzeug<br />

Anguss:<br />

• Alle herkömmlichen Anguss-Anschnittsysteme<br />

sind möglich.<br />

• Durchmesser bzw. Dicke des Nadel-, Tunnel<strong>und</strong><br />

Filmangusses > 0,6 mm<br />

Heißkanal:<br />

• Empfohlen werden <strong>von</strong> außen beheizte<br />

Heißkanalsysteme mit offenen Angussdüsen,<br />

Durchmesser < 0,6 mm<br />

Entlüftung<br />

• Entlüftungsschlitze in der Werkzeugtrennebene<br />

0,01 - 0,03 mm tief, 4 - 5 mm breit<br />

Werkzeugstahl:<br />

• Geeignete Stahlsorten sind 1.2767<br />

(X45NiCrMo4), 1.2379 (X155CrVMo121),<br />

1.2312 (40CrMnMo58) <strong>und</strong> 1.2343<br />

(X38CrMo V 51).<br />

Druckaufnehmer:<br />

• Die Verwendung eines Forminnendruckaufnehmers<br />

zur genauen Einstellung des<br />

Umschaltpunktes ist zu empfehlen.<br />

Entformen:<br />

• Im Allgemeinen ist ein zusätzliches Entformungshilfsmittel<br />

nicht notwendig.<br />

• Das Absenken der Werkzeugtemperatur<br />

erleichtert sehr häufig das Entformen.<br />

• In der Praxis haben sich Ni-P-PTFE oder<br />

TiAlOx als Beschichtungsoberflächen bewährt.<br />

<strong>Verarbeitung</strong>sbedingungen<br />

Temperaturen:<br />

• Allgemeine Hinweise zu Temperatureinstellungen<br />

siehe nachfolgende Tabellen<br />

• Werkzeugtemperaturen für PA 12 <strong>und</strong> PA 612:<br />

30 – 100 °C, für PEBA: 15 – 40 °C, für PA610,<br />

PA 1010 <strong>und</strong> PA 1012: 60 – 100°C.<br />

• Temperatureinstellungen an der Düse <strong>und</strong> den<br />

düsennahen Heizzonen auf Schmelzetemperaturniveau,<br />

bei unverstärkten Formmassen <strong>und</strong><br />

der Verwendung <strong>von</strong> offenen Düsen können<br />

etwa 10 K tiefere Temperaturen vorteilhaft<br />

sein<br />

• Empfohlen wird ein zum Trichter hin abnehmendes<br />

Temperaturprofil, in Stufen <strong>von</strong> 10 K<br />

• Die Temperatur in der Einzugszone sollte<br />

zwischen 40 <strong>und</strong> 80 °C liegen.<br />

Produktionsunterbrechungen<br />

• Bei kürzeren Produktionsunterbrechungen (bis<br />

zu einer St<strong>und</strong>e) sollte die Plastifiziereinheit<br />

entleert, die Schnecke soweit wie möglich in<br />

eine vordere Position gefahren <strong>und</strong> die<br />

Temperaturen auf 150 °C abgesenkt werden.<br />

• Bei längeren Produktionsunterbrechungen<br />

sollte zunächst mit PP oder PMMA gespült<br />

werden, anschließend die Plastifiziereinheit<br />

entleert <strong>und</strong> die Schnecke soweit wie möglich<br />

in eine vordere Position gefahren werden.<br />

Zylinderbeheizung ausschalten <strong>und</strong> das im<br />

Trichter verbliebene Material unter Ausschluss<br />

<strong>von</strong> Feuchtigkeit aufbewahren.<br />

Design einer Dreizonenschnecke<br />

3

Empfohlene <strong>Verarbeitung</strong>stemperatur für PA 12<br />

Empfohlene <strong>Verarbeitung</strong>stemperatur für PA 612<br />

VESTAMID®<br />

Verarb. temperatur [°C]<br />

VESTAMID®<br />

Verarb. temperatur [°C]<br />

L1600 190 – 230<br />

L1670 180 – 220<br />

L1700 190 – 230<br />

L1723 190 – 230<br />

D16 230 – 270<br />

D18 230 – 270<br />

D22 250 – 290<br />

DX9300 230 – 270<br />

L1833 240 – 280<br />

DX 9323<br />

240 – 280 (GF35)<br />

L1901 200 – 240<br />

L1930 240 – 280<br />

L1940 200 – 240<br />

L1950 sw 200 - 240<br />

L2128 200 – 240<br />

L-CF15 sw 230 – 270<br />

L-GB30 230 – 270<br />

L-GF15 230 – 270<br />

L-GF30 240 – 280<br />

L-R1-MHI sw 240 – 280<br />

L-R2-GF25 sw 230 – 270<br />

L-R3-MHI sw 230 – 270<br />

L-R4-MHI sw 230 – 270<br />

L-R7-MHI sw 230 – 270<br />

L-R9-MHI sw 230 – 270<br />

LX9012 200 - 240<br />

X3500 sw 240 – 280<br />

X7000 210 – 250<br />

X7166 200 – 240<br />

X7373 200 – 240+<br />

X7380 sw 240 – 280<br />

(sw = schwarz)<br />

DX9321 240 – 280<br />

DX9322 240 – 280<br />

X7094 230 – 270<br />

X7099 230 – 270<br />

Empfohlene <strong>Verarbeitung</strong>stemperatur für PEBA<br />

VESTAMID®<br />

E40-S1 180 – 220<br />

E40-S3 180 – 220<br />

E47-S1 180 – 220<br />

E47-S3 180 – 220<br />

E55-S1 200 – 240<br />

E55-S3 200 – 240<br />

E58-S4 200 - 240<br />

E62-S1 200 - 240<br />

E62-S3 200 - 240<br />

EX9200 200 - 240<br />

Verarb. temperatur [°C]<br />

Empfohlene <strong>Verarbeitung</strong>stemperatur für PA<br />

1010, PA 610 <strong>und</strong> PA 1012<br />

VESTAMID® <strong>Terra</strong><br />

DS 16 220 - 250<br />

DS 18 220 – 250<br />

DS 22 230 – 260<br />

Verarb. temperatur [°C]<br />

DS 18-GF30 230 - 260<br />

HS 16 240 - 270<br />

HS 18 240 - 270<br />

HS 22 240 – 270<br />

HS 18-GF30<br />

DD 16<br />

240 – 270<br />

210 - 240<br />

4

Extrusion<br />

Allgemeine Hinweise<br />

Schnecken- <strong>und</strong> Extruderauslegung:<br />

• Konventionelle Dreizonenschnecken mit einer<br />

Länge <strong>von</strong> ≥ 24 D<br />

• Gangtiefenverhältnis <strong>von</strong> 2,5 bis 3,5:1<br />

• Mögliche Verhältnisse zwischen Einzugs-/<br />

Kompressions- / Meteringzone: 2:1:3, 1:1:1<br />

• Radialspiel zwischen Schnecke <strong>und</strong> Zylinder:<br />

0,1 – 0,2 mm<br />

• Misch- <strong>und</strong> Scherelemente können die<br />

Schmelzehomogenität verbessern (z.B. bei<br />

Selbsteinfärbung mit Farbpulvern oder<br />

Farbkonzentraten).<br />

Weitere Informationen siehe Abbildung Dreizonenschnecke<br />

Anmerkung: Andere Schneckenkonzepte, z.B.<br />

Barriereschnecken, können ebenfalls zu guten<br />

<strong>Verarbeitung</strong>sergebnissen führen.<br />

Design einer Dreizonenschnecke<br />

Lochplatte<br />

• Bei der <strong>Verarbeitung</strong> <strong>von</strong> Originalware nicht<br />

nötig; erforderlich bei Einsatz <strong>von</strong> Siebpaketen,<br />

z.B. der <strong>Verarbeitung</strong> <strong>von</strong> Regranulat<br />

Schmelzepumpe<br />

• Empfohlen bei der <strong>Verarbeitung</strong> <strong>von</strong> Regranulat<br />

oder für den Fall, dass absolut enge<br />

Toleranzen im Extrudat eingehalten werden<br />

müssen (z.B. bei Barriereschichten in Mehrschichtrohren)<br />

• Im Allgemeinen bei gut ausgelegten Schnecken<br />

nicht notwendig<br />

5<br />

Temperatureinstellungen<br />

• Der Einzugsbereich muss gekühlt werden.<br />

• Die genauen Temperatureinstellungen hängen<br />

sowohl stark <strong>von</strong> der Art des Extrudats (Folie,<br />

Profil, Rohr, u.a.) als auch <strong>von</strong> der verwendeten<br />

Formmasse ab. Daher ist die Angabe<br />

exakter Temperatureinstellungen nicht möglich.<br />

Die Temperaturen in den ersten Heizzonen<br />

des Extruders sollten jedoch ca. 20 K<br />

oberhalb der Schmelztemperatur der Formmasse<br />

eingestellt werden, danach sollte mit<br />

einem ansteigenden Temperaturprofil bis zur<br />

Schneckenspitze gearbeitet werden. In manchen<br />

Fällen ist es vorteilhaft, die Temperaturen<br />

in den Adapter-, Werkzeug- <strong>und</strong> Düsenheizzonen<br />

zu reduzieren, um die Steifigkeit<br />

der Schmelze zu erhöhen (z.B. bei der Herstellung<br />

<strong>von</strong> Rohren).<br />

• Optimierungen können durch die Überwachung<br />

der Temperatureinstellungen <strong>von</strong> Heizbändern<br />

<strong>und</strong> der Schmelzetemperaturen sowie<br />

anhand der Schmelzekonsistenz erfolgen:<br />

− hoher Druckaufbau <strong>und</strong> matte Oberflächen<br />

der Schmelze: Anheben des Temperaturprofils<br />

− geringe Schmelzestabilität: Absenken des<br />

Temperaturprofils<br />

Liegen größere Abweichungen zwischen den<br />

eingestellten <strong>und</strong> den gemessenen Temperaturen<br />

vor, so weist dies auf eine für die<br />

VESTAMID® <strong>Verarbeitung</strong> nicht optimal ausgelegte<br />

Schnecke hin.<br />

Die Temperatureneinstellungen sollten in allen<br />

Heizzonen stets 10 K oberhalb der Schmelztemperatur<br />

liegen.<br />

Reinigung<br />

1) Temperaturerhöhung aller Heizzonen um<br />

20 K <strong>und</strong> Spülen mit PP (MFI 230/5 ≈<br />

12 g/10 min)<br />

2) Demontieren des Werkzeugs<br />

3) Erneutes Spülen mit PP <strong>und</strong> Absenken der<br />

Temperaturen auf ca. 170 °C<br />

4) Wechsel auf Reinigungsmischung aus<br />

wärmestabilisiertem PVC / Reinigungsflüssigkeit<br />

/ Glasfaser (Mischungsverhältnis<br />

98:1:1). Sollte das PVC nicht ausreichend<br />

stabilisiert sein, so sind Abbaureaktionen<br />

sehr leicht möglich.<br />

5) Schnecke ziehen <strong>und</strong> entfernen <strong>von</strong><br />

anhaftenden Rückständen auf Schnecke <strong>und</strong><br />

Zylinder<br />

6) Entfernen <strong>von</strong> Kunststoffrückständen vom<br />

Werkzeug, anschließend Polieren des<br />

Werkzeugs<br />

Störungssuche, -abhilfe<br />

• Pulsierende Schmelze verursacht durch den<br />

Extruder<br />

− Nicht ausreichende Kühlung des Einzugsbereichs<br />

− Nicht ausreichende Schmierung des<br />

Granulats<br />

− Inhomogene Granulatform (z.B. bei Verwendung<br />

<strong>von</strong> Regranulat)<br />

− Druckaufbau im Werkzeug zu niedrig<br />

− Ungeeigneter Einzugsbereich (genutet/glatt)

− Ungeeignete Schneckenauslegung<br />

− Probleme mit Motor/Getriebe<br />

Anmerkung: Ein Pulsieren der Schmelze kann<br />

auch durch eine oder mehrere Komponenten der<br />

Nachfolgeeinheit verursacht werden (siehe auch<br />

Störungssuche /-abhilfe bei der Rohrextrusion).<br />

• Unstimmigkeiten in der Temperaturmessung<br />

− Bohrung des Temperaturfühlers verschmutzt<br />

− Kein Kontakt der Thermofühlerspitze mit<br />

dem Metall<br />

− Probleme bei der Übertragung der Messwerte<br />

(z.B. durch einen defekten Thermofühler)<br />

Rohrextrusion<br />

Typische Außendurchmesser liegen im Bereich<br />

<strong>von</strong> 6 bis 16 mm. Für größere Durchmesser<br />

sprechen Sie uns an.<br />

Werkzeug:<br />

• Zur Herstellung <strong>von</strong> Monorohren sind konventionelle<br />

Werkzeugkonzepte (z.B. Stegdornhalterwerkzeug)<br />

ausreichend.<br />

• Bügelzonenlänge zwischen 20 <strong>und</strong> 50 mm<br />

• Abzugsverhältnis (entspricht dem mittleren<br />

Werkzeugdurchmesser geteilt durch den<br />

mittleren Rohrdurchmesser): 2:1 bis 1,7:1<br />

• Wandstärkenverhältnis (entspricht dem Spalt<br />

am Werkzeugaustritt geteilt durch die Wandstärke<br />

des Rohres): in etwa gleich dem<br />

Abzugsverhältnis zu wählen.<br />

• Die Extrusionslinie sollte mit einem Abzug am<br />

Werkzeug ausgerüstet sein, um Dämpfe<br />

abzusaugen, die <strong>von</strong> der Schmelze emittiert<br />

werden.<br />

Kalibrierung<br />

• Rohr- <strong>und</strong> Scheibenkalibrierungen geeignet<br />

• Einlaufradius der Kalibrierung: 5 bis 6 mm<br />

• Der Einlauf der Kalibrierung sollte gleichmäßig<br />

mit einem Wasserfilm bedeckt sein, um die in<br />

der Kalibrierung einlaufende Schmelze vorzukühlen.<br />

Dies verhindert das Festkleben der<br />

Schmelze auf der Oberfläche der Kalibrierung.<br />

Sandstrahlen der Oberfläche im Einlauf der<br />

Kalibrierung begünstigt die gleichmäßige<br />

Verteilung des Wasserfilms.<br />

• Schwankungen im Wasserlauf müssen möglichst<br />

klein gehalten werden, Druckschwankungen<br />

in der Wasserversorgung können z.B.<br />

durch ein Wasserreservoir vermieden werden,<br />

das in einer gewissen Höhe oberhalb der Anlage<br />

einen statischen Wasserdruck erzeugt.<br />

• Der Innendurchmesser der Kalibrierung sollte<br />

ca. 3 bis 6 % größer gewählt werden als der<br />

Nenndurchmesser des Rohres.<br />

• Vakuum im Vakuumtank ca. 0,1 bis 0,3 bar;<br />

das Vakuum sollte nur für die Feineinstellung<br />

des Rohraußendurchmessers gewählt werden.<br />

Wird z.B. ein höheres Vakuum benötigt, um<br />

6<br />

den Nenndurchmesser einzustellen, sollte eine<br />

Kalibrierung mit etwas größerem Durchmesser<br />

verwendet werden.<br />

Abzug<br />

• Bandabzüge sind gegenüber Blockabzügen zu<br />

bevorzugen.<br />

Beflammung<br />

• Anzuwenden, um die Haftung der Bedruckung<br />

<strong>und</strong> auch die mechanischen Eigenschaften zu<br />

verbessern.<br />

• Die Positionierung der Brenner sollte gleichmäßig<br />

um den Umfang des Rohres <strong>und</strong> nicht<br />

nur auf einer Seite des Rohres erfolgen.<br />

• Ein zusätzliches Kühlbad hinter der Beflammung<br />

ist notwendig.<br />

Störungssuche, -abhilfe<br />

Viele Probleme bei der Herstellung <strong>von</strong> PA 12-<br />

Rohren resultieren aus einem falsch eingestellten<br />

Wasserlauf beim Einlauf der Schmelze in die<br />

Kalibrierung. D.h., die korrekte Einstellung des<br />

Wasserlaufs ist <strong>von</strong> entscheidender Bedeutung<br />

für die Qualität des extrudierten Rohres.<br />

Oberflächenqualität<br />

• Matte Oberfläche<br />

− Schmelzetemperatur zu gering<br />

− Ungleichmäßiger Wasserlauf vor der Kalibrierung<br />

− Verschmutzung der Schmelze mit Fremdmaterial<br />

• Streifen auf der Außenoberfläche<br />

− Bohrungen in den Führungsscheiben des<br />

Vakuumtanks zu klein<br />

− Ungleichmäßiger Wasserlauf vor der Kalibrierung<br />

− Werkzeug beschädigt<br />

− Kalibrierung beschädigt<br />

− Verschmutzung der Schmelze mit Fremdmaterial<br />

• Blasen auf der Außenoberfläche<br />

− Feuchtigkeitsgehalt des Granulates zu hoch<br />

− Vakuum zu hoch<br />

− Spritzwasser auf der Oberfläche der<br />

Schmelze verursacht durch einen zu großen<br />

Wasserlauf vor der Kalibrierung<br />

− Wassertropfen auf der Rohroberfläche vor<br />

dem Einlauf in eine Beflammung<br />

− Große Luftblasen auf der Rohroberfläche im<br />

Vakuumtank<br />

• Wellenartige Struktur auf der äußeren<br />

<strong>und</strong>/oder inneren Oberfläche des Rohres<br />

− Vibration <strong>von</strong> Komponenten der<br />

Extrusionslinie (z.B. Abzug, Ablängeinheit,<br />

...)<br />

− Bohrungen in den Führungsscheiben zu klein<br />

− Abzugsgeschwindigkeit bei der Verwendung<br />

<strong>von</strong> Scheibenkalibrierungen zu gering

• Ungleichmäßige Rohroberfläche<br />

− Abzugs- <strong>und</strong>/oder Wandstärkenverhältnis zu<br />

klein oder zu groß<br />

− Wasser schwappt im Vakuumtank<br />

Rohrgeometrie<br />

• Ovales Rohr<br />

− Vakuum zu gering<br />

− Abstand zwischen den Bändern des Abzuges<br />

zu gering<br />

− Rohr zu heiß beim Aufwickeln<br />

• Ungleichmäßige Wandstärke<br />

− Dezentrierung des Werkzeugs<br />

− Ungleichmäßiger Wasserlauf vor der<br />

Kalibrierung<br />

• Rohr verdreht sich bei der Fertigung<br />

− Ungleichmäßiger Wasserlauf vor der<br />

Kalibrierung<br />

− Abzug im Vergleich zu den anderen<br />

Anlagenkomponenten nicht richtig<br />

ausgerichtet<br />

• Gekrümmtes Rohr<br />

− Ungleichmäßige Wandstärkenverteilung<br />

− Ungleichmäßiger Wasserlauf vor der<br />

Kalibrierung<br />

− Beflammung nur <strong>von</strong> einer Seite<br />

− Mangelhafte Ausrichtung <strong>von</strong> Werkzeug <strong>und</strong><br />

Kalibrierung<br />

− Rohr zu heiß beim Aufwickeln<br />

Mechanische Eigenschaften des Rohres<br />

• Reißdehnung zu gering<br />

− Vakuum zu hoch<br />

− Scharfe Kanten in der Kalibrierung<br />

− Einlaufradius der Kalibrierung zu klein<br />

− Ungleichmäßiger Wasserlauf vor der<br />

Kalibrierung<br />

− Schmelzetemperatur zu gering<br />

− Beflammung nur <strong>von</strong> einer Seite oder auch<br />

keine Beflammung<br />

− Mangelhafte Ausrichtung <strong>von</strong> Werkzeug <strong>und</strong><br />

Kalibrierung<br />

− Verschmutzung der Schmelze mit<br />

Fremdmaterial, Dreck, Staub usw.<br />

− Abbau der Formmasse<br />

• Kälteschlagzähigkeit nicht ausreichend<br />

− Verschmutzung der Schmelze mit<br />

Fremdmaterial, Dreck, Staub usw.<br />

− Schmelzetemperatur zu gering<br />

• Aufspleißen des Rohres<br />

− Schmelzetemperatur zu gering<br />

− Verschmutzungen in den Bindenähten<br />

Kabelummantelungen<br />

Maximale Anlagengeschwindigkeiten bis zu<br />

2000 m/min<br />

Werkzeug<br />

• Schlauchummantelungswerkzeug<br />

• Abzugsverhältnis (entspricht dem Querschnitt<br />

des Werkzeugaustritts bezogen auf den Querschnitt<br />

der Ummantelung): 15 - 20:1<br />

• Vakuum ca.: 0,2 bar<br />

Kalibrierung<br />

• Verwendung <strong>von</strong> vorgekühltem Wasser wird<br />

empfohlen<br />

Lichtwellenleiterhüllen<br />

Werkzeug<br />

• Schlauchummantelungswerkzeug<br />

• Abzugsverhältnis (entspricht dem Querschnitt<br />

des Werkzeugaustritts bezogen auf den Querschnitt<br />

der Ummantelung): 9:1<br />

bei Abzugsgeschwindigkeiten > 200 m/min:<br />

12:1 - 15:1<br />

• Balance im Abzugsverhältnis (entspricht dem<br />

Verhältnis <strong>von</strong> Düsen- zu Dorndurchmesser<br />

geteilt durch das Verhältnis <strong>von</strong> Außen- zu<br />

Innendurchmesser der Lichtwellenleiterhülle):<br />

1:1<br />

• bei Abzugsgeschwindigkeiten > 200 m/min:<br />

1,2 - 1,3<br />

Kalibrierung<br />

• Verwendung <strong>von</strong> vorgekühltem Wasser wird<br />

empfohlen<br />

Flachfolien <strong>und</strong> Tafeln<br />

Walzen<br />

• Temperatureinstellung im Bereich zwischen 45<br />

<strong>und</strong> 110 °C<br />

7

Bearbeitungsverfahren <strong>und</strong> Nachbehandlung<br />

<strong>von</strong> Formteilen bzw. Halbzeugen<br />

Verkleben<br />

Klebeflächen sollten sauber <strong>und</strong> fettfrei sein. Bei<br />

der Fertigung <strong>von</strong> Formteilen, die verklebt<br />

werden sollen, wird der Einsatz <strong>von</strong> Entformungshilfsmitteln<br />

nicht empfohlen. Maximale<br />

Anlagengeschwindigkeiten bis zu 2000 m/min.<br />

Kleber<br />

Herkömmliche Kleber auf Basis <strong>von</strong><br />

• Epoxid: Ein- oder Zweikomponentenkleber<br />

(fugenfüllend); geeignet für größere Klebeflächen;<br />

häufig bessere Resultate bei höheren<br />

Temperaturen<br />

• Polyurethan: Reaktive Ein- oder Zweikomponentenkleber<br />

sowie Schmelzkleber (fugenfüllende,<br />

flexible Kleber, oft mit einer längeren<br />

Topf- <strong>und</strong> Aushärtezeit); geeignet für<br />

größere Klebeflächen.<br />

• Cyanacrylat: Einkomponentenkleber (sehr<br />

kurze Aushärtezeiten); geeignet für dünne<br />

Klebefugen <strong>und</strong> kleinere Klebeflächen<br />

Vorbehandlung<br />

Eine Verbesserung der Klebekraft kann durch<br />

Vorbehandlung der Oberflächen wie Aufrauen,<br />

Primern, Coronabehandlung oder Beflammen<br />

erreicht werden. Die einschlägigen Sicherheitsvorschriften<br />

sind zu beachten.<br />

Mechanische Bearbeitung<br />

Formteile aus VESTAMID® können durch Sägen,<br />

Drehen, Bohren <strong>und</strong> Fräsen bearbeitet werden.<br />

Um Aneinanderkleben oder Aufheizen des Formteils<br />

zu verhindern, wird eine zusätzliche Kühlung<br />

bei der mechanischen Bearbeitung<br />

empfohlen.<br />

Bedrucken <strong>und</strong> Lackieren<br />

Laserbeschriftung<br />

• Laserbeschriftbare VESTAMID® Formmassen<br />

sind verfügbar.<br />

Lacke <strong>und</strong> Druckfarben<br />

• Für den Sublimationsdruck sind die meisten<br />

Druckfarben zulässig.<br />

• Siebdruckfarben müssen an den Einsatz <strong>von</strong><br />

VESTAMID® Formmassen angepasst werden.<br />

Vor- <strong>und</strong> Nachbehandlung<br />

• Die Oberflächenvorbehandlung durch<br />

Beflammen, Aufrauen oder Coronabehandlung<br />

führt normalerweise zu einer verbesserten<br />

Haftung der Druckfarben.<br />

• Nach der Bedruckung kann die Haftung in der<br />

Regel durch Beflammen oder Tempern verbessert<br />

werden.<br />

Thermoformen <strong>von</strong> PA 12-Rohren<br />

Die folgenden Angaben beziehen sich weitgehend<br />

auf Monorohre, für Mehrschichtrohre<br />

können die Thermoformbedingungen unterschiedlich<br />

sein.<br />

• Polyethylenglykol: Thermoformtemperatur:<br />

150 - 155 °C, Thermoformdauer: < 5 min<br />

• Heißluft: Thermoformtemperatur: 150 -<br />

170°C, Thermoformdauer: 15 - 30 min<br />

• Dampf: Thermoformtemperatur: 130 - 145 °C<br />

(3 - 5 bar Druck), Thermoformdauer: < 1 min<br />

• Andere Thermoformverfahren, z.B. über<br />

Infrarotstrahlung oder in einem Hochfrequenzfeld,<br />

sind möglich.<br />

Schweißen<br />

Alle herkömmlichen Verfahren zum Schweißen<br />

können angewendet werden; typischerweise sind<br />

dies:<br />

• Heizelement-Stumpfschweißen: Die Verwendung<br />

<strong>von</strong> Heizelementen, die mit PTFE beschichtet<br />

sind, verhindert ein Ankleben der<br />

Formmasse an das Heizelement (Heizelementtemperaturen<br />

bis zu 270 °C).<br />

• Ultraschallschweißen: Eine Schweißnahtkontur,<br />

z.B. ein Energierichtungsgeber oder eine<br />

Quetschnaht, sollte verwendet werden. Die<br />

Verschweißung <strong>von</strong> Formmassen mit niedrigem<br />

E-Modul im Fernfeld ist kaum möglich.<br />

• Reibschweißen: möglich durch Rotation oder<br />

Vibration<br />

• Hochfrequenzschweißen<br />

Kontakte<br />

Dr. Karl Kuhmann; karl.kuhmann@e<strong>von</strong>ik.com<br />

Guenter Schulz (Injection molding)<br />

guenter.schulz@e<strong>von</strong>ik.com<br />

Rainer Göring (Extrusion)<br />

rainer.goering@e<strong>von</strong>ik.com<br />

® = eingetragene Marke August 2011<br />

Unsere Informationen entsprechen unseren heutigen Kenntnissen <strong>und</strong> Erfahrungen nach unserem besten Wissen. Wir geben sie jedoch<br />

ohne Verbindlichkeit weiter. Änderungen im Rahmen des technischen Fortschritts <strong>und</strong> der betrieblichen Weiterentwicklung bleiben<br />

vorbehalten. Unsere Informationen beschreiben lediglich die Beschaffenheit unserer Produkte <strong>und</strong> Leistungen <strong>und</strong> stellen keine<br />

Garantien dar. Der Abnehmer ist <strong>von</strong> einer sorgfältigen Prüfung der Funktionen bzw. Anwendungsmöglichkeiten der Produkte durch<br />

dafür qualifiziertes Personal nicht befreit. Dies gilt auch hinsichtlich der Wahrung <strong>von</strong> Schutzrechten Dritter. Die Erwähnung <strong>von</strong><br />

Handelsnamen anderer Unternehmen ist keine Empfehlung <strong>und</strong> schließt die Verwendung anderer gleichartiger Produkte nicht aus.<br />

E<strong>von</strong>ik Industries AG High Performance Polymers 45764 Marl<br />

8<br />

TEL +49 2365 49-9878 E-MAIL e<strong>von</strong>ik-hp@e<strong>von</strong>ik.com www.vestamid.de