Moldflow Insight - Inneo

Moldflow Insight - Inneo

Moldflow Insight - Inneo

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

PRODUKTENTWICKLUNG<br />

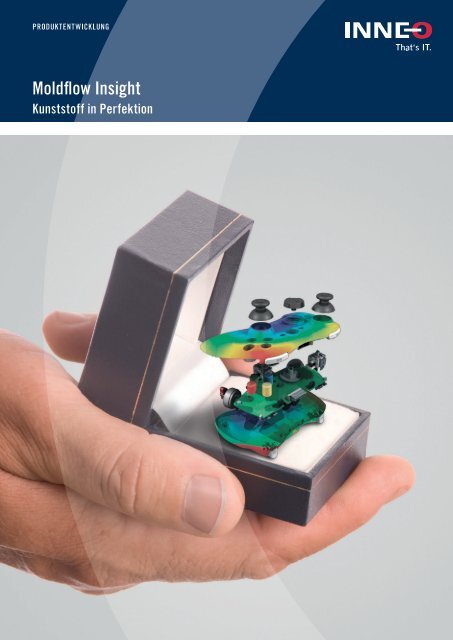

<strong>Moldflow</strong> <strong>Insight</strong><br />

Kunststoff in Perfektion

PRODUKTENTWICKLUNG<br />

Simulation für den flexiblen Einsatz<br />

von Anfang an<br />

Kunststoffteile spielen heute in nahezu jeder Branche eine immer wichtigere Rolle. Schnelles<br />

Time-to-Market und Kosteneffizienz sind in der heutigen Produktentwicklung wichtiger denn<br />

je. Werden Sie diesen Anforderungen gerecht und simulieren Sie den Spritzguss-Prozess mit<br />

<strong>Moldflow</strong> <strong>Insight</strong>.<br />

<strong>Moldflow</strong> <strong>Insight</strong> bietet ein vollständiges Set<br />

an ausgereiften Simulationswerkzeugen für die<br />

Entwicklung von Kunststoffteilen im Rahmen der<br />

digitalen Produktentwicklung. Mit den leistungsstarken<br />

Funktionen zur detaillierten Analyse und<br />

Optimierung von Kunststoffteilen und ihren<br />

zugehörigen Formen lassen sich in <strong>Moldflow</strong><br />

<strong>Insight</strong> selbst anspruchsvollste Spritzgussprozesse<br />

simulieren. Mit <strong>Moldflow</strong> <strong>Insight</strong> müssen<br />

weniger physische Prototypen gebaut werden,<br />

sodass Unternehmen in kürzerer Zeit innovativere<br />

Produkte auf den Markt bringen können.<br />

Kunststoff-Simulationssoftware<br />

<strong>Moldflow</strong> <strong>Insight</strong> simuliert die Füll- und Nachdruckphase<br />

im Spritzgussprozess. Damit lässt<br />

sich das Fließverhalten der Schmelze besser<br />

darstellen und eine hochwertigere Qualität der<br />

produzierten Teile gewährleisten. Konstrukteure<br />

können Angussstegpositionen optimieren,<br />

Angusssysteme balancieren, die Verarbeitungsbedingungen<br />

bewerten und Formteilfehler bereits<br />

im Vorfeld erkennen und korrigieren. Ausgereifte<br />

Funktionalität unterstützt Sie bei der Analyse der<br />

Auswirkungen einer ungleichmäßigen Temperaturverteilung,<br />

der Bestimmung der optimalen<br />

Reihenfolge bei zeitversetzten Einspritzungen<br />

sowie beim Vergleich des Fließverhaltens in Heißund<br />

Kaltkanalsystemen.<br />

Frühzeitige Optimierung<br />

In <strong>Moldflow</strong> <strong>Insight</strong> können Sie anhand unterschiedlicher<br />

Materialien, Teilegeometrien, Werkzeugkonstruktionen<br />

und Prozessbedingungen<br />

verschiedene Simulationsszenarien durchspielen.<br />

<strong>Moldflow</strong> <strong>Insight</strong> ermöglicht Herstellern effiziente<br />

Arbeitsabläufe und trägt damit entscheidend zu<br />

einer kostengünstigen und kurzen Fertigungsphase<br />

bei.<br />

Spezialisierte Funktionen<br />

<strong>Moldflow</strong> <strong>Insight</strong> bietet die ideale Lösung für<br />

alle gängigen Konstruktions- und Fertigungsaufgaben<br />

in der Formteilentwicklung. Mit den<br />

im Produktumfang enthaltenen Funktionen lässt<br />

sich praktisch jeder Verarbeitungsprozess bei der<br />

Erstellung von Kunststoffteilen und -formen –<br />

sowohl für das Nischen- als auch das Spitzensegment<br />

– simulieren. Neben den gängigen<br />

Standardverfahren können auch zahlreiche<br />

Spezialtechniken simuliert werden – etwa in<br />

Fällen, in denen zur Erfüllung kritischer<br />

Konstruktionsanforderungen besondere Fertigungsprozesse<br />

erforderlich sind. Mit innovativen<br />

neuen Technologien, unter anderem zur<br />

Materialcharakterisierung, der Prozessanalyse<br />

und der Geometriefunktionalität, ist <strong>Moldflow</strong><br />

<strong>Insight</strong> marktführend im Bereich der Kunststoffsimulation<br />

und trägt damit zu einer schnelleren<br />

Produktentwicklung, zu Kosteneinsparungen und<br />

zur Sicherung wertvoller Wettbewerbsvorteile bei.<br />

Umfassende Materialdatenbank<br />

<strong>Moldflow</strong> <strong>Insight</strong> enthält eine der weltweit<br />

größten Materialdatenbanken ihrer Art. Dem<br />

Anwender stehen mehr als 8.000 Kunststoffe mit<br />

kontinuierlich aktualisierten präzisen Materialdaten<br />

zur Auswahl. So lassen sich verschiedene<br />

Materialoptionen zuverlässig bewerten und Formteileigenschaften<br />

mit potenziell kritischen Auswirkungen<br />

auf die endgültige Leistungsfähigkeit<br />

der Kunststoffprodukte ermitteln. Mithilfe der Angaben<br />

zum Energieverbrauch und zum Recycling-<br />

Code können Konstrukteure die Energieeffizienz<br />

im Fertigungsprozess weiter optimieren und eine<br />

nachhaltige Materialwahl treffen.<br />

Ausführliche Analysen<br />

<strong>Moldflow</strong> <strong>Insight</strong> gibt Konstrukteuren ausgereifte<br />

Analysefunktionen an die Hand, um auch schwierigster<br />

Fertigungsprobleme Herr zu werden. Die<br />

zuverlässigen Analyseergebnisse aus <strong>Moldflow</strong> <strong>Insight</strong><br />

ermöglichen selbst bei komplexen Geometrien eine<br />

sichere Vorhersage möglicher Produktionsfehler. Zeitund<br />

kostenaufwändige Nacharbeiten werden damit<br />

nahezu ausgeschlossen.<br />

Benutzerdefinierte Ergebnisse und Berichte<br />

Mit <strong>Moldflow</strong> <strong>Insight</strong> haben Anwender uneingeschränkte<br />

Kontrolle über sämtliche Analyseparameter<br />

und können die Ergebnisse damit individuell<br />

abstecken. Durch die präzise Gegenüberstellung mit<br />

den tatsächlichen Verarbeitungsbedingungen lassen<br />

sich eventuelle Probleme identifizieren und frühzeitig<br />

geeignete Gegenmaßnahmen ergreifen. Die Analyseergebnisse<br />

können mithilfe von Werkzeugen zur automatischen<br />

Berichtsausgabe in gängigen Formaten wie<br />

HTML, Microsoft Word oder PowerPoint an die übrigen<br />

Teammitglieder weitergegeben werden. Die wichtigen<br />

Simulationsdaten verbessern die Zusammenarbeit<br />

und tragen zu strafferen Entwicklungsprozessen bei.

Kunststoff-Füllsimulation<br />

Simulieren Sie das Fließverhalten der Kunststoffschmelze, um Ihre Teile- und Formkonstruktion<br />

zu optimieren. Sie reduzieren die Anzahl potenzieller Fertigungsprobleme und verbessern den<br />

Verarbeitungsprozess.<br />

Thermoplast-Füllung<br />

Durch Simulationen der Füllphase im<br />

Thermoplast-Spritzgussprozess können Sie die<br />

Fließmuster der Schmelze darstellen und eine<br />

gleichmäßige Füllung der Formnester gewährleisten.<br />

Auf diese Weise lassen sich Füllprobleme<br />

weitgehend vermeiden und Nahtlinien sowie<br />

Luftblasen ausschließen, minimieren oder<br />

umplatzieren.<br />

Thermoplast-Nachdruck<br />

Optimieren Sie das Druckprofil und visualisieren<br />

Sie das Ausmaß und die Verteilung der Volumenschwindung,<br />

um den Teileverzug zu minimieren<br />

und Probleme wie Einfallstellen zu vermeiden.<br />

Prozessübersicht-Funktionalität<br />

Die Funktionen für stabile Prozessfenster ermöglichen<br />

Ihnen eine rasche Bewertung unterschiedlicher<br />

Angussstegschemata, Teile-Wanddicken<br />

und Materialien. Sie können empfohlene<br />

Verarbeitungsbedingungen bestimmen und diese<br />

für umfassende Füll- und Nachdruckanalysen<br />

nutzen.<br />

Versuchsplanung<br />

Anhand automatischer Analysereihen mit unterschiedlichen<br />

Verarbeitungsparametern – etwa<br />

zur Formguss- und Schmelztemperatur, Einspritzzeit,<br />

dem Nachdruck und der Nachdruckzeit<br />

sowie der Wanddicke – lassen sich die optimalen<br />

Verarbeitungsbedingungen ermitteln. Erzielen Sie<br />

so die bestmögliche Qualität des zu produzierenden<br />

Formteils.<br />

Umspritzung von Einlegeteilen<br />

Analysen zur Umspritzung von Einlegeteilen liefern<br />

Daten zur Auswirkung von Einlegeteilen auf den<br />

Schmelzfluss, die Kühlungsrate und den Teileverzug.<br />

2-Komponenten-Spritzguss<br />

Auch der 2-Komponenten-Spritzguss kann simuliert<br />

werden. Bei dieser Technik wird zunächst die erste<br />

Komponente gefüllt, das Werkzeug dann geöffnet und<br />

neu angesetzt und anschließend die zweite Komponente<br />

über die erste spritzgegossen.

Konstruktion von<br />

Angusssystemen und<br />

Kühlungssimulation<br />

Mit den Werkzeugen zur Modellierung und<br />

Optimierung unterschiedlichster Anguss-<br />

systeme und Angussstegkonfigurationen<br />

können Sie das Oberflächendesign verbessern,<br />

den Teileverzug minimieren und die Entwicklungszyklen<br />

insgesamt beschleunigen.<br />

Die wichtigsten Funktionen<br />

• Angussstegposition<br />

• Automatische Balancierung des<br />

Angusssystems<br />

• Heißkanalsysteme<br />

• Dynamic Feed Systeme<br />

• Import/Export von Mittellinien<br />

(Angusssysteme)<br />

• Modellierung von Kühlkomponenten<br />

• Kühlungssimulation<br />

• Rapid Heat Cycle Molding (RHCM)<br />

Spezielle<br />

Verarbeitungsprozesse<br />

Mit <strong>Moldflow</strong> <strong>Insight</strong> lassen sich nahezu<br />

alle Kunststoffformprozesse und modernen<br />

Prozessanwendungen simulieren.<br />

Beispiele<br />

• Gas-Innendruck-Spritzgießen<br />

• Mehrkomponenten-Spritzgießen<br />

• Spritzprägen<br />

• Mikrozelluläres Schaumspritzgießen<br />

• Doppelbrechung<br />

Führen Sie eine maschinenspezifische Spritzgussanalyse<br />

durch, bei der die programmierbaren<br />

Parameter für Reaktionszeit der Maschine,<br />

maximale Einspritzgeschwindigkeit und die<br />

Anzahl der Profilsegmente berücksichtigt werden.<br />

Sie erzielen damit einheitliche Fließfrontgeschwindigkeiten<br />

und Temperaturprofile über Maschinendüse,<br />

Angusssystem und Formteilnester.<br />

Duroplast-Flusssimulation<br />

Simulieren Sie Prozesse wie das Duroplast-<br />

Spritzgießen, RIM/SRIM, das Harzinjektions-<br />

Verfahren (RTM) für faserverstärkte Kunststoffe<br />

oder das Kautschuk-Spritzgießen.<br />

Die wichtigsten Funktionen<br />

• Reaktive Spritzgussverfahren<br />

• Mikrochip-Ummantelung<br />

• „Wire Sweep“ und „Paddle Shift“<br />

• Underfill-Ummantelung<br />

Simulation der<br />

strukturellen<br />

Vollständigkeit<br />

Prüfen Sie Ihre Teile- und Werkzeugkonstruktionen<br />

hinsichtlich Schwindung und Verzug und<br />

testen Sie die strukturelle Vollständigkeit des<br />

spritzgegossenen Produkts.<br />

Die wichtigsten Funktionen<br />

• Verzugsvorhersage<br />

• Kernversatz<br />

• Schwindungsprognose<br />

• Faserorientierung

Dokumentation von<br />

Ergebnissen, Anpassung<br />

sowie Trainings- und<br />

Schulungsangebote<br />

Mit den automatischen Dokumentationsfunktionen<br />

lassen sich Analyseergebnisse<br />

effizient aufbereiten und an Teammitglieder<br />

weitergeben.<br />

Die wichtigsten Funktionen<br />

• HTML-Berichte<br />

• Microsoft Office Word und PowerPoint<br />

Export<br />

• <strong>Moldflow</strong> Communicator<br />

• API-Werkzeuge<br />

• Arbeitsbereiche<br />

• Hilfesystem<br />

Produkte für<br />

CAD-Kompatibilität<br />

Die Zusatzprodukte zu <strong>Moldflow</strong> <strong>Insight</strong> ermöglichen<br />

die native Konvertierung von CAD-Modellen<br />

und die Optimierung von Analysemodellen.<br />

Die wichtigsten Funktionen<br />

• <strong>Moldflow</strong> Design Link:<br />

Importieren und vernetzen Sie Volumengeometriedaten<br />

aus Parasolid-basierten CAD-Systemen,<br />

Pro/ENGINEER und CATIA V5.<br />

• <strong>Moldflow</strong> CAD Doctor:<br />

Mit dem CAD Doctor können Sie die aus<br />

3D-CAD-Systemen importierten Volumenmodelle<br />

zur Vorbereitung auf die Analyse in <strong>Moldflow</strong><br />

<strong>Insight</strong> prüfen, korrigieren, reparieren und<br />

vereinfachen.

<strong>Moldflow</strong> <strong>Insight</strong> – Produkt-Vergleichstabelle<br />

Mit Produktkonfigurationen für spezifische Funktionsebenen unterstützt die <strong>Moldflow</strong>-Produktfamilie<br />

CAE-Analysten, Konstrukteure und Spezialisten im Werkzeug- und Formenbau bei der Entwicklung<br />

präziser digitaler Prototypen und der kosteneffizienten Markteinführung hochwertigerer Produkte.<br />

Thermoplast-Spritzgießen<br />

<strong>Moldflow</strong> <strong>Insight</strong><br />

Standard<br />

Deutschland<br />

INNEO Solutions GmbH<br />

Rindelbacher Straße 42, 73479 Ellwangen<br />

Tel. +49 (0) 7961 890-0, Fax +49 (0) 7961 890-177<br />

<strong>Moldflow</strong> <strong>Insight</strong><br />

Premium<br />

<strong>Moldflow</strong> <strong>Insight</strong><br />

Ultimate<br />

3D, Dual Domain & Mittelflächennetz • • •<br />

Pre- and Post-Prozessor „Synergy“ optional optional optional<br />

Füll- und Nachdruckanalyse • • •<br />

Anspritzpositionsanalyse • • •<br />

Verarbeitungsfenster-Analyse • • •<br />

Angussbalancierungs-Analyse • • •<br />

Design of Experiments (DOE) • • •<br />

Mehrkomponenten-Spritzgießen • • •<br />

Kühlungsanalyse • •<br />

Faserorientierungs-Analyse • •<br />

Schwindungsanalyse • •<br />

Prozessoptimierung • •<br />

Belastungs- und Spannungsanalysen • •<br />

Verzugsanalyse • •<br />

<strong>Moldflow</strong> Structural Alliance • •<br />

Spritzprägen •<br />

Sandwich-Spritzgießen •<br />

Gasinnendruck-Spritzgießen •<br />

MuCell-Schaumspritzgießen •<br />

Doppelbrechungsvorhersage •<br />

Duroplast-Spritzverfahren<br />

<strong>Moldflow</strong> <strong>Insight</strong><br />

Standard<br />

<strong>Moldflow</strong> <strong>Insight</strong><br />

Premium<br />

<strong>Moldflow</strong> <strong>Insight</strong><br />

Ultimate<br />

Duroplast-Analyse • • •<br />

Mikrochip-Encapsulation • •<br />

Underfill-Encapsulation • •<br />

<strong>Moldflow</strong> ist eine eingetragene Marke von Autodesk, Inc. 121026<br />

Schweiz<br />

INNEO Solutions GmbH<br />

Ruchstuckstrasse 21, 8306 Brüttisellen<br />

Tel. +41 (0) 44 805 1010, Fax +41 (0) 44 805 1011 www.inneo.com