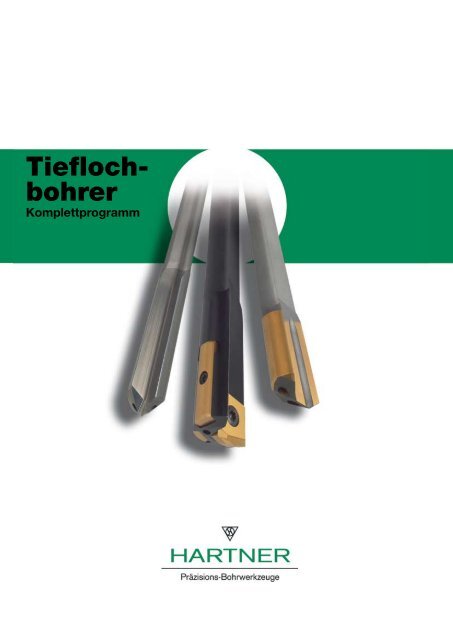

Tiefloch- bohrer

Tiefloch- bohrer

Tiefloch- bohrer

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Tiefloch</strong><strong>bohrer</strong><br />

Komplettprogramm<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Das Bohrverfahren<br />

Kurze Einführung zum Thema <strong>Tiefloch</strong>bohren<br />

In der Zerspanungstechnik wird ab einer Bohrtiefe<br />

von 10 x D und mehr vom so genannten<br />

<strong>Tiefloch</strong>bohren gesprochen, wobei selbstverständlich<br />

auch kürzere Bohrungen mit <strong>Tiefloch</strong><strong>bohrer</strong>n<br />

hergestellt werden können. Man nutzt<br />

somit die positiven Begleiterscheinungen der<br />

Bohrung wie gute Oberfläche, geringe Durchmesserabweichung<br />

und optimierte Geradheit.<br />

(Bild rechts oben)<br />

Vorgehensweise auf konventionellen<br />

Werkzeugmaschinen mit allen Tiefbohrwerkzeugen:<br />

Herstellen einer Pilotbohrung (Toleranz h8). Ein-<br />

fahren mit einer Drehzahl von ca. 200 U/min,<br />

Vorschub ca. 500 mm/min.<br />

Einstellen des Kühlschmierstoff-Druckes und<br />

der Drehzahl.<br />

Kontinuierliches Bohren auf Bohrtiefe ohne Ent-<br />

spanen. Bei Einsatz von <strong>Tiefloch</strong><strong>bohrer</strong>n mit<br />

sehr großem Längen-Durchmesser-Verhältnis<br />

(z.B. VHM Einlippen<strong>bohrer</strong> ab Spannut-Länge<br />

160 mm) empfehlen wir, bis zu einer Bohrtiefe<br />

von ca. 25 mm mit reduzierten Schnittparametern<br />

(ca. 75% der optimalen Schnittgeschwindigkeit)<br />

zu arbeiten.<br />

Abschalten der Kühlschmierstoff-Zufuhr nach<br />

Erreichen der Bohrtiefe.<br />

Hochdruckkühlung -<br />

inzwischen eine Selbstverständlichkeit<br />

Da sich in den letzten Jahren die Innenkühlung<br />

bei sämtlichen Bohrwerkzeugen durchgesetzt<br />

hat, wird der Kühlschmierstoff seinem Namen<br />

gerecht und durch Kühlkanäle dorthin gebracht,<br />

wo er dringend benötigt wird.<br />

Man erreichte mit dieser Maßnahme auch bei<br />

Spiral<strong>bohrer</strong>n, Gewindeschneidern usw. deutliche<br />

Standzeit-Verbesserungen und weniger<br />

Werkzeugbrüche.<br />

Jede konventionelle Werkzeugmaschine wird<br />

heute mit Hochdruck-Innenkühlung angeboten<br />

und ist somit auch zum Tiefbohren geeignet.<br />

Der Anteil der <strong>Tiefloch</strong><strong>bohrer</strong> auf Bearbeitungszentren,<br />

Drehmaschinen usw. gewinnt immer<br />

mehr an Bedeutung. Das Verfahren wird dadurch<br />

in der Zerspanungstechnik immer populärer.<br />

Rückzug im Eilgang mit stehender Spindel.<br />

Sämtliche <strong>Tiefloch</strong><strong>bohrer</strong><br />

müssen beim Anbohren<br />

geführt werden.<br />

<strong>Tiefloch</strong><strong>bohrer</strong> dürfen nie<br />

mit voller Drehzahl frei im<br />

Maschinenraum bewegt<br />

werden.<br />

Tiefbohren ist kein Buch<br />

mit sieben Siegeln, sondern<br />

durch Einhaltung von gewissen<br />

Voraussetzungen von<br />

jedermann beherrschbar.<br />

Richtwerte für den Einsatz<br />

der Hartner-<strong>Tiefloch</strong><strong>bohrer</strong><br />

finden Sie auf den Seiten<br />

des jeweiligen Typs!<br />

<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Maschineneinsatz<br />

Schematische Darstellung<br />

Tiefbohren auf konventionellen Werkzeugmaschinen<br />

1. Arbeitsgang - Pilotbohrung<br />

2. Arbeitsgang - <strong>Tiefloch</strong>bohren<br />

Kühlschmierstoffkreislauf<br />

Tiefbohren auf Tiefbohrmaschinen<br />

Kühlschmierstoffkreislauf<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Präzision<br />

bei Einlippen-<strong>Tiefloch</strong><strong>bohrer</strong>n<br />

Grundtoleranzen<br />

Mit Einlippen<strong>bohrer</strong>n kann eine kleinere<br />

Grundtoleranz erreicht werden, da die<br />

Schnittkräfte an der Schneide von den<br />

vorhandenen Stützleisten aufgenommen<br />

werden und nicht wie z.B. bei Spiral<strong>bohrer</strong>n<br />

schon durch geringe Abweichungen der<br />

beiden Schneiden sofort eine größere<br />

Bohrung entsteht.<br />

Erreichbare<br />

Grundtoleranzen<br />

beim Werkstoff<br />

Kupfer, Nickel, Zinn<br />

und deren Legierungen<br />

Aluminium-Legierungen<br />

(je nach Si-Anteil)<br />

Vergütungsstahl<br />

Gusseisen<br />

Nitrierstahl<br />

Rostfreie Stähle<br />

normale<br />

Bedingungen<br />

normale<br />

Bedingungen<br />

Baustahl<br />

Einsatzstahl<br />

0 9 8 7 6 5<br />

Grundtoleranzgerade IT<br />

Oberflächengüte<br />

Die Kräfte werden an der Schneide von<br />

den Stützleisten aufgenommen, welche<br />

wiederum die Oberfläche glätten. Der<br />

Schmierfilm zwischen den Stützleisten<br />

und der Bohrungsoberfläche spielt deshalb<br />

eine wichtige Rolle. Je besser der<br />

Kühlschmierstoff, desto besser die Oberfläche.<br />

Erreichbare<br />

Oberflächengüte<br />

beim<br />

Bohren<br />

Aufbohren<br />

Räumen<br />

Honen<br />

Tiefbohren<br />

Mittenrauwert in R ª<br />

in µm 5 12,5 6,3 3,2 1,6 0,8 0,4 0,2<br />

Rauheitsklasse N N11 N10 N9 N8 N7 N6 N5 N4<br />

<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Bohrungsgeradheit<br />

Da der Präzisions-HM-Kopf bei gelöteten<br />

Einlippen<strong>bohrer</strong>n immer auf einen flexiblen<br />

Rohrschaft gelötet wird, erzeugt das Werkzeug<br />

unbeeinflusst von eventuellen Rundlauffehlern<br />

eine sehr gerade Bohrung.<br />

Extreme Materialschwankungen und andere<br />

Einflussfaktoren können jedoch die Geradheit<br />

beeinträchtigen.<br />

Bohrungsgeradheit (mm) Richtwerte<br />

0,06<br />

0,05<br />

0,04<br />

0,03<br />

0,02<br />

0,01<br />

250 500 750<br />

1000<br />

Bohrtiefe in mm<br />

Bohrungsmittenverlauf<br />

Wird eine Bohrung z.B. mit einem handelsüblichen<br />

Spiral<strong>bohrer</strong> hergestellt, beeinflusst<br />

die Qualität des Spitzenanschliffs unter anderem<br />

den Bohrungsmittenverlauf. Es entsteht<br />

ein Kräfte-Ungleichgewicht an den<br />

Schneiden. Beim Einlippenbohren nehmen<br />

Stützleisten die Schnittkräfte auf, woraus ein<br />

guter Mittenverlauf resultiert.<br />

Bohrungsmitten-Verlauf (mm) Richtwerte<br />

1,0<br />

0,8<br />

0,6<br />

0,4<br />

0,2<br />

Feststehendes Werkstück – rotierendes Werkzeug<br />

Gegenläufig rotierendes Werkstück – rotierendes Werkstück<br />

250 500 750<br />

1000<br />

Bohrtiefe in mm<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

VHM Einlippen<strong>bohrer</strong><br />

geeignet für fast alle Werkstoffe, lieferbar von Ø 1,2 - 5,0 mm,<br />

max. Spannutlänge 300 mm<br />

Damit der VHM Einlippen<strong>bohrer</strong> speziell für Ihren Anwendungsfall ausgelegt und hergestellt wird,<br />

verwenden Sie bitte für Ihre Anfrage und Bestellung das Formular Seite 21.<br />

Bei einer Reihe von Werkstoffen ist eine Beschichtung erforderlich, da die Funktion der <strong>Tiefloch</strong><strong>bohrer</strong> in blanker Ausführung nicht gewährleistet werden kann.<br />

Beschichtungs-Definition siehe Einsatzempfehlungen S. 23.<br />

TiN-Schicht FIRE MolyGlide<br />

T<br />

F<br />

M<br />

Benötigte Abmessungen zur Längenberechnung<br />

für konventionelle Werkzeugmaschinen<br />

Umfangsformen<br />

(Lage der Stützleiste.<br />

Lieferung von Sonder-<br />

Umfangsformen möglich)<br />

Stützleisten<br />

G<br />

C<br />

Für sämtliche Werkstoffe geeignet,<br />

jedoch für kleinere Bohrungstoleranzen<br />

Für schwer zerspanbare Werkstoffe<br />

geeignet, z. B. hochlegierte Stähle<br />

Standardanschliffe<br />

(Lieferung von Sonderanschliffen<br />

möglich)<br />

Ø 2…4,00 mm<br />

E<br />

A<br />

Ø > 4,01…20 mm<br />

Konizität<br />

(Abmessungen<br />

in mm)<br />

1:800 (Standard)<br />

Ø 4<br />

...<br />

, ,<br />

8<br />

Ø 3,99<br />

D<br />

<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Lagerprogramm VHM Einlippen<strong>bohrer</strong>:<br />

Von Ø 1,2 bis 5,0 mm<br />

mit Spannutlängen 45, 80, 120 und 160 mm<br />

in allen Werkstoffen universell einsetzbar<br />

lieferbar innerhalb 24 Stunden<br />

Oberfläche blank<br />

Umfangsform G<br />

Standardanschliff<br />

Preise und technische Daten finden Sie ab S. 16<br />

Schnittparameter<br />

für<br />

Richtwerte für<br />

Schnittgeschwindigkeit<br />

Richtwerte<br />

für Vorschub<br />

Anbohren mit<br />

geringerem<br />

Vorschub!<br />

Al-Legierungen<br />

(je nach Si-Anteil)<br />

Bau- und<br />

Automatenstähle<br />

Vergütungsstähle<br />

Grauguss, GGG<br />

GT W, GT S<br />

Einsatzstähle<br />

Nitrierstähle<br />

Werkzeugstähle<br />

Rostfreie Stähle<br />

0,060<br />

0,050<br />

0,040<br />

0,030<br />

0,020<br />

0,010<br />

0,005<br />

Vorschub f mm/U<br />

20 40 60 80 100 200<br />

Schnittgeschwindigkeit v c m/min<br />

0 1 2 3 4 5<br />

Werkzeugdurchmesser mm<br />

(Detailliertere Schnittparameter siehe Seite 22/23)<br />

Richtwerte für<br />

Kühlmittel-Druck<br />

Tiefbohröl<br />

Emulsion<br />

Richtwerte für<br />

Kühlmittel-Volumen<br />

Druck p in bar<br />

175<br />

150<br />

125<br />

100<br />

75<br />

50<br />

Volumenstrom Q in l/min<br />

40<br />

36<br />

30<br />

24<br />

18<br />

12<br />

25<br />

6<br />

1 2 3<br />

4 5<br />

1 2 3 4<br />

5<br />

Werkzeugdurchmesser mm<br />

Werkzeugdurchmesser mm<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Einlippen<strong>bohrer</strong> mit VHM-Kopf<br />

geeignet für fast alle Werkstoffe, von Ø 2 - 40,0 mm,<br />

max. Gesamtlänge 3000 mm<br />

Damit der Einlippen<strong>bohrer</strong> mit VHM-Kopf speziell für Ihren Anwendungsfall ausgelegt und<br />

hergestellt wird, verwenden Sie bitte für Ihre Anfrage und Bestellung das Formular Seite 21.<br />

Von Ø 6,0…20,0 mm können wir auf Anfrage PKD-bzw. PKB-Schneiden einsetzen.<br />

Bei AlSi-Legierungen z.B. erhöht sich die Standzeit dadurch um ein Mehrfaches.<br />

Bei einer Reihe von Werkstoffen ist eine Beschichtung erforderlich, da die Funktion der <strong>Tiefloch</strong><strong>bohrer</strong> in blanker Ausführung nicht gewährleistet werden kann.<br />

Beschichtungs-Definition siehe Einsatzempfehlungen S. 23.<br />

TiN-Schicht FIRE M MolyGlide<br />

T<br />

F<br />

Benötigte Abmessungen zur Längenberechnung<br />

für konventionelle Werkzeugmaschinen<br />

* max. Spannutlänge je Werkzeug<br />

40 x D, bei größeren<br />

Bohrtiefen zwei Werkzeuge<br />

verwenden. (z.B. Ø 10 x 450<br />

und Ø 9,95 x 850 mm)<br />

G<br />

C<br />

Umfangsformen<br />

(Lage der Stützleisten)<br />

G<br />

Standardausführungen<br />

Für sämtliche Werkstoffe geeignet,<br />

jedoch für kleinere Bohrungstoleranzen<br />

E<br />

Spezielle Ausführungen<br />

Für sämtliche Werkstoffe geeignet,<br />

jedoch für größere Bohrungstoleranzen<br />

C<br />

A<br />

E<br />

Für schwer zerspanbare Werkstoffe<br />

geeignet, z. B. hochlegierte Stähle<br />

Stützleiste<br />

D<br />

Für sämtliche Werkstoffe geeignet,<br />

jedoch nur bei ungünstigen<br />

Anbohrverhältnissen<br />

Diese Ausführung ist hauptsächlich<br />

für Grauguss geeignet<br />

A<br />

Standardanschliffe (Sonderanschliffe möglich, Beispiele siehe Seite 19)<br />

Ø 2…4,00 mm Ø 4,01…20,00 mm Ø 20,01…40 mm<br />

D<br />

<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Lagerprogramm Einlippen<strong>bohrer</strong> mit VHM-Kopf:<br />

Ø 5,0 / 6,0 / 8,0 / 10,0 und 12,0 mm (Vorzugsabmessungen)<br />

für Bohrtiefen bis 20 x D, 40 x D und 80 x D<br />

auch für anspruchsvolle Bearbeitungsaufgaben<br />

geeignet, z.B.: - in Aluminium oder Guss<br />

- in Werkzeugstähle mit Emulsion<br />

Preise und technische Daten finden Sie ab S. 17<br />

TiN-beschichtet<br />

Umfangsform G<br />

Spitzenanschliff mit Längsspanbrechern<br />

und vergrößertem Ölraum<br />

Schnellservice für gelötete Einlippen<strong>bohrer</strong><br />

Zusätzlich zum Lagerprogramm bietet Hartner einen Schnell-Service<br />

für folgende Abmessungen mit Standardanschliff und Standard-Einspannhülsen.<br />

Die Lieferzeit beträgt max. 3 Wochen.<br />

steigend um<br />

mm<br />

2,00...12,90 0,1 G<br />

4,00...13,90 0,1 C<br />

13,00...16,00 1,0 G<br />

14,00...22,00 0,5 C<br />

≤ 7,5 mm Ø<br />

650 max<br />

> 7,5 mm Ø<br />

1000 max<br />

1000 max<br />

Preise<br />

auf<br />

Anfrage<br />

Schneidstoff:<br />

VHM/K15<br />

Oberfläche:<br />

Standard-Kopflängen (mm)<br />

Nenn-Ømm<br />

Umfangsform<br />

Gesamtlänge<br />

Ø-Bereich Länge<br />

2,00...2,49<br />

15<br />

Spannutlänge:<br />

2,50...2,99 18<br />

3,00...3,99 20<br />

4,00...5,19 25<br />

5,20...6,99 30<br />

7,00...9,99 35<br />

Ø-Bereich<br />

10,00...10,99 35<br />

11,00...17,00 40<br />

17,01...20,00 45<br />

20,01...23,00 50<br />

23,01...26,00 55<br />

26,01...40,00 65<br />

min. 20 x D<br />

Länge<br />

Schnittparameter<br />

für<br />

Richtwerte für<br />

Schnittgeschwindigkeit<br />

Richtwerte<br />

für Vorschub<br />

Al-Legierungen<br />

(je nach Si-Anteil)<br />

Bau- und<br />

Automatenstähle<br />

Vergütungsstähle<br />

Grauguss, GGG<br />

GTW, GTS<br />

Einsatzstähle<br />

Nitrierstähle<br />

Werkzeugstähle<br />

Rostfreie Stähle<br />

0,175<br />

0,150<br />

0,125<br />

0,100<br />

0,075<br />

0,050<br />

0,025<br />

Vorschub f mm/U<br />

20 40 60 80 100 200<br />

Schnittgeschwindigkeit v c m/min<br />

0 5 10 15 20 25 30 35 40<br />

Werkzeugdurchmesser mm<br />

(Detailliertere Schnittparameter siehe Seite 22/23)<br />

Richtwerte für<br />

Kühlmittel-Druck<br />

Tiefbohröl<br />

Emulsion<br />

Richtwerte<br />

Kühlmittel-Volumen<br />

105<br />

105<br />

90<br />

90<br />

Druck p in bar<br />

75<br />

60<br />

45<br />

30<br />

Volumenstrom Q in l/min.<br />

75<br />

60<br />

45<br />

30<br />

15<br />

15<br />

5 10 15 20 25 30 35 40<br />

Werkzeugdurchmesser mm<br />

5 10 15 20 25 30 35 40<br />

Werkzeugdurchmesser mm<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Zweilippen<strong>bohrer</strong> mit VHM-Kopf<br />

geeignet für Guss, Aluminium und kurzspanende NE-Metalle,<br />

von Ø 6,0 - 27,0 mm, max. Gesamtlänge 1000 mm<br />

Damit der Zweilippen<strong>bohrer</strong> mit VHM-Kopf speziell für Ihren Anwendungsfall ausgelegt und hergestellt wird,<br />

verwenden Sie bitte für Ihre Anfrage und Bestellung das Formular Seite 21.<br />

M MolyGlide<br />

Bei einer Reihe von Werkstoffen ist eine Beschichtung erforderlich, da die Funktion der <strong>Tiefloch</strong><strong>bohrer</strong> in blanker Ausführung nicht gewährleistet werden<br />

kann. Bei Hartguss und Al-Gusslegierungen mit mehr als 10% Si-Anteil empfehlen wir unsere MolyGlide-Beschichtung. Allerdings können Zweilippen<strong>bohrer</strong><br />

produktionstechnisch bedingt nur bis zu einer Gesamtlänge von max. 500 mm MolyGlide beschichtet werden. Siehe auch S. 22/23.<br />

Wesentlicher Vorteil der Zweilippen- gegenüber den Einlippen-<strong>Tiefloch</strong><strong>bohrer</strong>n ist der deutlich höhere<br />

Vorschub, mit dem bei der Herstellung von Bohrungen gearbeitet werden kann. Er resultiert aus der Konstruktion<br />

des Zweilippen<strong>bohrer</strong>s mit zwei Schneiden und zwei Spannuten. Bohrungen können also wesentlich<br />

schneller hergestellt werden. Allerdings ist dieser Zuwachs bei der Bearbeitungsgeschwindigkeit verbunden<br />

mit einer geringeren Bohrungsgenauigkeit. Auch diese ist eine direkte Folge der Bohrerkonstruktion mit zwei<br />

Schneiden. Da es eine gegenüberliegende Schneide gibt, sind der Glättungseffekt und die Führung geringer<br />

als bei einem Einlippen-<strong>Tiefloch</strong><strong>bohrer</strong>. Bei Bohrtiefen ≤ 10 x D empfehlen wir den TS-Drill TS 150 GG. Er ist<br />

ab Lager lieferbar und bei diesen Bohrtiefen kostengünstiger als gelötete <strong>Tiefloch</strong><strong>bohrer</strong>. Außerdem kann beim<br />

Bohrer TS 150 GG in vielen Bearbeitungsfällen die Pilotbohrung entfallen.<br />

Benötigte Abmessungen zur Längenberechnung<br />

für konventionelle Werkzeugmaschinen<br />

* Max. Spannutlänge je Werkzeug<br />

40 x D, bei größeren<br />

Bohrtiefen zwei Werkzeuge<br />

verwenden. (z.B. Ø 10 x 450<br />

und Ø 9,95 x 850 mm)<br />

d 1<br />

Standardanschliffe<br />

(Sonderanschliffe möglich)<br />

Anschliff G<br />

für Guss-<br />

Bearbeitung<br />

Anschliff A<br />

für Aluminium-<br />

Bearbeitung<br />

10 HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Schnittparameter<br />

für<br />

Richtwerte für<br />

Schnittgeschwindigkeit<br />

Richtwerte<br />

für Vorschub<br />

Al-Legierungen<br />

(je nach Si-Anteil)<br />

Kurzspanende<br />

NE-Metalle<br />

Grauguss<br />

GGG, GTW, GTS<br />

0,4<br />

0,3<br />

0,2<br />

0,1<br />

0<br />

Vorschub f mm/U<br />

50 100 150 200 250<br />

Schnittgeschwindigkeit v c m/min<br />

0 5 10 20 25 25 27<br />

Werkzeugdurchmesser mm<br />

(Detailliertere Schnittparameter siehe S.22/23)<br />

Richtwerte<br />

für Kühlmittel-Druck<br />

Tiefbohröl<br />

Emulsion<br />

Richtwerte<br />

für Kühlmittel-Volumen<br />

60<br />

90<br />

50<br />

75<br />

Druck p in bar<br />

40<br />

30<br />

20<br />

Volumenstrom Q in l/min.<br />

60<br />

45<br />

30<br />

10<br />

15<br />

5 10 15 20 25 30<br />

Schnittgeschwindigkeit v c m/min<br />

5 10 15 20 25 30<br />

Werkzeugdurchmesser mm<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong> 11

Einlippen<strong>bohrer</strong><br />

mit Wechselplatten und Wechselführungsleisten,<br />

geeignet für fast alle Werkstoffe, von Ø 16,0 - 40,0 mm,<br />

max. Gesamtlänge 3000 mm<br />

Durch die Wechselteil-Technik<br />

für Platten und Führungsleisten<br />

ist jede Kombination von Hartmetallsorten<br />

und Beschichtungen<br />

möglich.<br />

Dank der Präzisions-Wechselplatten<br />

und -Führungsleisten ist keine<br />

komplizierte Einstellung nötig.<br />

Die Präzisions-Führungsleisten stellen<br />

wir individuell für Ihre <strong>Tiefloch</strong>-<br />

Bohraufgabe aus speziellem Hartmetall<br />

her. Sie können auf Umschlag eingebaut<br />

werden, somit sind zwei komplette<br />

Standwege möglich. Zusätzlich können<br />

alle Hartner Schichten aufgebracht werden.<br />

Die Präzisions-Plattensitze<br />

und –Wechselplatten führen zu<br />

einer nur geringen Anzahl von<br />

Wechselteilen. Dadurch ist die<br />

Konstruktion äußerst stabil.<br />

Teure Stillstandszeiten entfallen,<br />

weil der Verschleißteile-<br />

Wechsel innerhalb der Maschine<br />

vorgenommen<br />

werden kann.<br />

Dank der Wechselplattentechnik<br />

entfallen aufwändige<br />

Nachschleifarbeiten.<br />

12 HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Das Einspannelement fertigen wir aus<br />

Vergütungsstahl nach:<br />

● DIN 6535 HA<br />

● DIN 6535 HB<br />

● DIN 6535 HE<br />

● DIN 1835 E<br />

Auch alle für Tiefbohrmaschinen<br />

üblichen Formen sind möglich.<br />

Innerhalb des Durchmesserbereiches<br />

kann der Nenndurchmesser<br />

jederzeit nur durch<br />

Austausch der Wechselteile<br />

verändert werden.<br />

Speziell abgestimmt auf Ihre individuelle<br />

<strong>Tiefloch</strong>-Bohraufgabe sind auch die<br />

Präzisions-Wechselplatten aus speziellem<br />

Hartmetall, zusätzlich können alle Hartner<br />

Schichten aufgebracht werden.<br />

Die einsatzorientierte Wahl der<br />

am besten geeigneten Wechselplatte<br />

sorgt immer für optimalen<br />

Spanbruch – auch bei problematischen<br />

Werkstoffen.<br />

Größe<br />

Durchmesserbereich<br />

(mm)<br />

1.00 16,00 - 16,49<br />

1.01 16,50 - 16,99<br />

1.02 17,00 - 17,49<br />

1.03 17,50 - 17,99<br />

1.04 18,00 - 18,49<br />

1.05 18,50 - 18,99<br />

1.06 19,00 - 19,49<br />

1.07 19,50 - 19,99<br />

2.00 20,00 - 20,49<br />

2.01 20,50 - 20,99<br />

2.02 21,00 - 21,49<br />

2.03 21,50 - 21,99<br />

2.04 22,00 - 22,49<br />

2.05 22,50 - 22,99<br />

2.06 23,00 - 23,49<br />

2.07 23,50 - 23,99<br />

2.08 24,00 - 24,49<br />

2.09 24,50 - 24,99<br />

2.10 25,00 - 25,49<br />

2.11 25,50 - 25,99<br />

3.00 26,00 - 26,49<br />

3.01 26,50 - 26,99<br />

3.02 27,00 - 27,49<br />

3.03 27,50 - 27,99<br />

3.04 28,00 - 28,49<br />

3.05 28,50 - 28,99<br />

3.06 29,00 - 29,49<br />

3.07 29,50 - 29,99<br />

4.00 30,00 - 30,49<br />

4.01 30,50 - 30,99<br />

4.02 31,00 - 31,49<br />

4.03 31,50 - 31,99<br />

4.04 32,00 - 32,49<br />

4.05 32,50 - 32,99<br />

4.06 33,00 - 33,49<br />

4.07 33,50 - 33,99<br />

5.00 34,00 - 34,49<br />

5.01 34,50 - 34,99<br />

5.02 35,00 - 35,49<br />

5.03 35,50 - 35,99<br />

5.04 36,00 - 36,49<br />

5.05 36,50 - 36,99<br />

5.06 37,00 - 37,49<br />

5.07 37,50 - 37,99<br />

6.00 38,00 - 38,49<br />

6.01 38,50 - 38,99<br />

6.02 39,00 - 39,49<br />

6.03 39,50 - 40,00<br />

Jedes Werkzeug kann innerhalb des Durchmesserbereichs umgebaut werden<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong> 13

Einlippen<strong>bohrer</strong><br />

mit Wechselplatten und Wechselführungsleisten,<br />

geeignet für fast alle Werkstoffe, von Ø 16,0 - 40,0 mm,<br />

max. Gesamtlänge 3000 mm<br />

Richtwerte<br />

für Kühlmittel-Volumen<br />

Richtwerte<br />

für Kühlmittel-Druck<br />

Tiefbohröl<br />

Emulsion<br />

80<br />

30<br />

Volumenstrom Q in l/min.<br />

70<br />

60<br />

50<br />

Druck p in bar<br />

25<br />

20<br />

15<br />

40<br />

10<br />

15 20 25 30 35 40<br />

Werkzeugdurchmesser mm<br />

15 20 25 30 35 40<br />

Werkzeugdurchmesser mm<br />

Werkstoff<br />

Richtwerte für<br />

Schnittgeschwindigkeit<br />

Richtwerte für<br />

Vorschub<br />

Al-Legierungen<br />

(je nach Si-Anteil)<br />

Grauguss, GGG<br />

GT W, GT S<br />

Bau- und<br />

Automatenstähle<br />

Vergütungsstähle<br />

Einsatzstähle<br />

Vorschub f mm/U<br />

0,18<br />

0,16<br />

0,14<br />

0,12<br />

0,10<br />

0,08<br />

Nitrierstähle<br />

Rostfreie Stähle<br />

20 40 60 80 100 200<br />

0,06<br />

0,04<br />

15 20 25<br />

30 35 40<br />

Schnittgeschwindigkeit v c m/min<br />

Werkzeugdurchmesser mm<br />

14 HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Hartner GmbH<br />

Postfach 10 04 27<br />

D-72425 Albstadt<br />

Tel. 0 74 31/1 25-0<br />

Fax 0 74 31/1 25-5 47<br />

Fax-Anfrage / Bestellung<br />

Wechselplatten-<strong>Tiefloch</strong><strong>bohrer</strong><br />

einfach kopieren, ausfüllen und faxen…<br />

Kundenadresse:<br />

Ansprechpartner:<br />

Werkstoff:<br />

Bohrungs-Durchmesser:<br />

geforderte Oberflächengüte:<br />

Werkstück<br />

Teilebezeichnung:<br />

Stückzahl/Jahr:<br />

Durchmesser-Toleranz:<br />

Bohrtiefe:<br />

Störkante:<br />

Nein Ja mm<br />

Zusatzinfo:<br />

Maschine<br />

Bearbeitungszentren (BAZ):<br />

Einspannelement:<br />

Spindelanzahl:<br />

Tiefbohrmaschine (TBM):<br />

Einspannelement:<br />

Spindelanzahl:<br />

Werkzeuggesamtlänge:<br />

Kühlschmierstoff:<br />

Emulsion<br />

Druck:<br />

Menge:<br />

bar<br />

Öl<br />

l/min<br />

Der Wechselplatten-<strong>Tiefloch</strong><strong>bohrer</strong> für Ihren Anwendungsfall<br />

Achtung: - kürzeste Spannutlänge 15 x D<br />

- erreichbare Ø-Toleranz IT9/IT10<br />

Mit jedem Angebot erhalten Sie eine Zeichnung<br />

mit allen Artikelnummern und Angaben.<br />

Hartner GmbH<br />

Postfach 10 04 27<br />

D-72425 Albstadt<br />

Tel. 0 74 31/1 25-0<br />

Fax 0 74 31/1 25-5 47<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong> 15

Lagerprogramm VHM-Einlippen<strong>bohrer</strong><br />

Schneidstoff<br />

HM-Anwendungsgruppe<br />

Artikel-Nr.<br />

Rabattgruppe<br />

Oberfläche<br />

Spannutlänge l 2<br />

= 80 mm<br />

VHM<br />

K15<br />

89501<br />

23<br />

Schneidstoff<br />

HM-Anwendungsgruppe<br />

Artikel-Nr.<br />

Rabattgruppe<br />

Oberfläche<br />

Spannutlänge l 2<br />

= 160 mm<br />

VHM<br />

K15<br />

89502<br />

23<br />

d 2<br />

d 1<br />

l 3 l 2<br />

l 3<br />

l 1<br />

d 2<br />

d 1<br />

d 2<br />

d 1<br />

l 2<br />

l 1<br />

Durchmesser<br />

mm<br />

Längen<br />

mm<br />

Durchmesser<br />

mm<br />

Längen<br />

mm<br />

Verfügbarkeit<br />

Nenn-<br />

Ø<br />

Einspannhülse<br />

Gesamtlänge<br />

Einspannhülse<br />

Einspannhülse<br />

Nenn-<br />

Ø<br />

Gesamtlänge<br />

Einspannhülse<br />

Verfügbarkeit<br />

d 1 h5<br />

d 2<br />

1,20 4,0 125 8<br />

1,50 4,0 125 8<br />

1,60 4,0 125 8<br />

2,00 4,0 125 8<br />

2,50 10,0 135 0<br />

2,70 10,0 135 0<br />

3,00 10,0 135 0<br />

3,20 10,0 135 0<br />

3,50 10,0 135 0<br />

4,00 10,0 135 0<br />

4,20 10,0 135 0<br />

4,50 10,0 135 0<br />

5,00 10,0 135 0<br />

l 1<br />

l 3<br />

•<br />

d 1 h5<br />

d 2<br />

1,50 4,0 205 8<br />

1,60 4,0 205 8<br />

2,00 4,0 205 8<br />

2,50 10,0 215 0<br />

2,70 10,0 215 0<br />

3,00 10,0 215 0<br />

3,20 0,0 215 0<br />

3,50 10,0 215 0<br />

4,00 10,0 215 0<br />

4,20 10,0 215 0<br />

4,50 10,0 215 0<br />

5,00 10,0 215 0<br />

l 1<br />

l 3<br />

• ••••••••••••<br />

Schneidstoff<br />

HM-Anwendungsgruppe<br />

Artikel-Nr.<br />

Rabattgruppe<br />

Oberfläche<br />

Spannutlänge l 2<br />

= 45 mm<br />

VHM<br />

K15<br />

89503<br />

23<br />

Schneidstoff<br />

HM-Anwendungsgruppe<br />

Artikel-Nr.<br />

Rabattgruppe<br />

Oberfläche<br />

Spannutlänge l 2<br />

= 120 mm<br />

VHM<br />

K15<br />

89504<br />

23<br />

d 2<br />

d 1<br />

l 3 l 2<br />

l 3<br />

l 2<br />

l 1<br />

l 1<br />

Durchmesser<br />

mm<br />

Längen<br />

mm<br />

Durchmesser<br />

mm<br />

Längen<br />

mm<br />

Einspannhülse<br />

Nenn-<br />

Ø<br />

Einspannhülse<br />

Nenn-<br />

Ø<br />

Gesamtlänge<br />

Einspannhülse<br />

Gesamtlänge<br />

Einspannhülse<br />

Verfügbarkeit<br />

Verfügbarkeit<br />

d 1 h5<br />

d 2<br />

1,20 4,0 90 8<br />

1,50 4,0 90 8<br />

1,60 4,0 90 8<br />

2,00 4,0 90 8<br />

2,50 10,0 100 0<br />

2,70 10,0 100 0<br />

3,00 10,0 100 0<br />

3,20 10,0 100 0<br />

l 1<br />

l 3<br />

•<br />

Liefertermine: Art.-Nr. 89501/89502/89503/89504 lieferbar innerhalb 24 Stunden. Mit Einspannhülse nach DIN 6535 Form HB<br />

oder HE innerhalb von 10 Arbeitstagen lieferbar. Werkzeuge in Sonderabmessungen auf Anfrage<br />

d 1 h5<br />

d 2<br />

1,50 4,0 165 8<br />

1,60 4,0 165 8<br />

2,00 4,0 165 8<br />

2,50 10,0 175 0<br />

2,70 10,0 175 0<br />

3,00 10,0 175 0<br />

3,20 10,0 175 0<br />

3,50 10,0 175 0<br />

4,00 10,0 175 0<br />

4,20 10,0 175 0<br />

4,50 10,0 175 0<br />

5,00 10,0 175 0<br />

l 1<br />

l 3<br />

•<br />

16 HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Lagerprogramm Einlippen<strong>bohrer</strong> mit VHM-Kopf<br />

Schneidstoff<br />

HM-Anwendungsgruppe<br />

Artikel-Nr.<br />

Rabattgruppe<br />

Oberfläche<br />

für Bohrtiefe bis 20 x D<br />

VHM-Kopf<br />

K15<br />

89505<br />

23<br />

TiN<br />

Schneidstoff<br />

HM-Anwendungsgruppe<br />

Artikel-Nr.<br />

Rabattgruppe<br />

Oberfläche<br />

für Bohrtiefe bis 40 x D<br />

VHM-Kopf<br />

K15<br />

89506<br />

23<br />

TiN<br />

d 2<br />

d 2<br />

d 1<br />

d 1<br />

l 3 l 2<br />

l 1<br />

l 3 l 2<br />

l 1<br />

Durchmesser<br />

mm<br />

Längen<br />

mm<br />

Durchmesser<br />

mm<br />

Längen<br />

mm<br />

Einspannhülse<br />

Nenn-<br />

Ø<br />

Einspannhülse<br />

Spannutlänge<br />

Gesamtlänge<br />

Nenn-<br />

Ø<br />

Einspannhülse<br />

Gesamtlänge<br />

Spannutlänge<br />

Einspannhülse<br />

d 1 h5<br />

d 2<br />

5,00 16 180 130 48<br />

6,00 16 210 160 48<br />

8,00 16 260 210 48<br />

10,00 20 320 260 50<br />

12,00 20 370 310 50<br />

l 1<br />

Zur Vorbearbeitung immer eine Pilotbohrung (~1,5 x D) herstellen<br />

l 2<br />

l 3<br />

•<br />

d 1 h5<br />

d 2<br />

5,00 16 280 232 48<br />

6,00 16 320 272 48<br />

8,00 16 420 372 48<br />

10,00 20 510 460 50<br />

12,00 20 600 550 50<br />

l 1<br />

Zur Vorbearbeitung immer eine Pilotbohrung (~1,5 x D) herstellen<br />

l 2<br />

l 3<br />

•<br />

Schneidstoff<br />

HM-Anwendungsgruppe<br />

Artikel-Nr.<br />

Rabattgruppe<br />

Oberfläche<br />

für Bohrtiefe bis 80 x D<br />

VHM-Kopf<br />

K15<br />

89507<br />

23<br />

TiN<br />

d 2<br />

d 1<br />

l 3<br />

l 2<br />

l 1<br />

Durchmesser<br />

mm<br />

Längen<br />

mm<br />

Nenn-<br />

Ø<br />

Einspannhülse<br />

Gesamtlänge<br />

Spannutlänge<br />

Einspannhülse<br />

d 1 h5<br />

d 2<br />

4,95 16 480 432 48<br />

5,95 16 560 512 48<br />

7,95 16 740 692 48<br />

9,95 20 910 860 50<br />

11,95 20 1080 1030 50<br />

l 1<br />

l 2<br />

l 3<br />

•<br />

Zur Vorbearbeitung immer Art.-Nr. 89506 bis 40 x D verwenden<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong> 17

Einspannhülsen<br />

Zubehörteile<br />

Das hier vorgestellte Hülsenprogramm halten wir am Lager, es stellt jedoch nur eine Auswahl von Einspannhülsen<br />

dar. Wir fertigen natürlich auch Hülsen nach Kundenzeichnung individuell mit höchster Präzision.<br />

Achtung! Bei VHM-<strong>Tiefloch</strong><strong>bohrer</strong>n sind Spannhülsen mit Richtzapfen erforderlich.<br />

Informationen auf Anfrage.<br />

Einspannhülse n<br />

für Ti efbohrmaschinen<br />

Einspannhülse n<br />

nach DIN 1835<br />

Einspannhülsen<br />

nach VDI-Entwur<br />

f<br />

1<br />

l 2<br />

4 9 Fo rm E<br />

12<br />

d 1<br />

d 1<br />

d 1<br />

2<br />

3<br />

l 3<br />

l 3<br />

l 1<br />

l 1<br />

l 3<br />

l 2<br />

l 1<br />

l 2<br />

d 1<br />

d 1<br />

5<br />

6<br />

7<br />

l 1<br />

l 1<br />

l 1<br />

l 2<br />

8 Fo rm HB<br />

l 1<br />

Kennzahl d 1 l 1<br />

9.1 8 36<br />

9.2 10 40<br />

9.3 12 45<br />

9.4 16 48<br />

9.5 20 50<br />

l 2<br />

9.6 25 56<br />

9.7 32 60<br />

10 Fo rm HA<br />

l 1<br />

Kennzahl d 1 l 1<br />

10.1 8 40<br />

10.2 10 40<br />

10.3 12 45<br />

10.4 16 48<br />

10.5 20 50<br />

10.6 25 56<br />

10.7 32 60<br />

d 1<br />

d 1<br />

d 1<br />

d 1<br />

13<br />

l 1<br />

l 1<br />

l 1<br />

d 1<br />

d 1<br />

l 1<br />

11<br />

d 1<br />

d 1<br />

Kennzahl d 1 l 1 l 2 l 3<br />

1.1 10 40 24 -<br />

1.2 10 40 24 45<br />

1.3 10 40 24 55<br />

1.4 16 45 31,2 -<br />

1.5 25 70 34 -<br />

1.6 25 70 34 78<br />

Kennzahl d 1 l 1 l 2 l 3<br />

2.1 16 50 47 -<br />

2.2 16 50 47 55<br />

2.3 16 50 47 70<br />

Kennzahl d 1 l 1 l 2 l 3<br />

Kennzahl d 1 l 1<br />

4.1 19,05 70<br />

Kennzahl d 1 l 1 l 2<br />

5.1 10 60 20<br />

5.2 16 80 28<br />

5.3 25 100 50<br />

Kennzahl d 1 (inch) l 1<br />

6.1 1/2 38<br />

6.2 3/4 70<br />

Einspannhülse n<br />

nach DIN 6535<br />

bei K ennzahl<br />

8.6, 8.7, 8..8<br />

Kennzahl d 1 l 1<br />

12.1 10 68<br />

12.2 16 90<br />

12.3 25 112<br />

Einspannhülse n<br />

nach Speed-Bit-Syste m<br />

Kennzahl d 1 l 1 l 2<br />

13.1 16 40 16<br />

13.2 25 50 25<br />

l 1<br />

l 2<br />

d 1<br />

3.1 25 70 34 100<br />

Kennzahl d 1 l 1<br />

7.1 16 112<br />

7.2 20 126<br />

l 2<br />

73<br />

82<br />

Kennzahl d 1 l 1<br />

8.1 8 36<br />

8.2 10 40<br />

8.3 12 45<br />

8.4 16 48<br />

8.5 20 50<br />

8.6 25 56<br />

8.7 32 60<br />

8.8 40 70<br />

Form HE<br />

l 1<br />

Kennzahl d 1 l 1<br />

11.1 8 36<br />

11.2 10 40<br />

11.3 12 45<br />

11.4 16 48<br />

11.5 20 50<br />

Zubehör für Tiefbohrmaschinen<br />

I<br />

m Gegensatz zu konventionellen Werkzeugmaschinen gehören auf<br />

Tiefbohrmaschinen gewisse Zubehörteile wie z.B. Bohrbuchsen,<br />

Dichtscheiben, Lünettenbuchsen usw. mit zur Standardausrüstung.<br />

Eine Auswahl dieser Produkte finden Sie auf der nebenstehenden Abbildung.<br />

Aufgrund der Vielzahl des auf dem Markt üblichen Zubehörs ist es<br />

unmöglich, sämtliche Teile mit Maßtabellen in diesem Katalog abzubilden,<br />

wir können Ihnen jedoch die gängigsten Artikel auf Anfrage<br />

(evtl. mit Skizze) anbieten.<br />

18 HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Dx0,13<br />

Ergänzende technische Parameter<br />

Sonderschliffe für Einlippen<strong>bohrer</strong> mit VHM-Kopf<br />

mit zurückgesetztem Ölraum<br />

mit Spanteilernut<br />

mit Spanleitstufe<br />

10 o<br />

15 o<br />

12 o<br />

Dx0,15<br />

10 o<br />

30 o x12 o x55 o<br />

12 o<br />

50 o x 0 o x 75 o<br />

20 o<br />

Spanteilernut<br />

30 o<br />

20 o<br />

25 o<br />

12 o<br />

0,4 - 0,6 +0,05<br />

ca. 30 o<br />

30 o<br />

20 o<br />

15 o<br />

12 o<br />

D<br />

4<br />

30 o<br />

12 o<br />

20 o<br />

25 o<br />

Dx0,15<br />

Dx0,05<br />

D<br />

2<br />

D<br />

D<br />

4<br />

D<br />

D<br />

Konizität an <strong>Tiefloch</strong><strong>bohrer</strong>n<br />

(Abmessungen in mm)<br />

1:600<br />

1:800 (Standard)<br />

1:1000<br />

Ø 10<br />

Ø 10<br />

Ø 10<br />

Ø 10<br />

Ø 10<br />

Ø 10<br />

Ø 10<br />

Ø 10<br />

Ø 10<br />

6<br />

6<br />

Ø 9,99<br />

6<br />

Ø 9,99 8<br />

Ø 9,99 8<br />

Ø 9,99<br />

8<br />

Ø 9,99<br />

10<br />

Ø 9,99 10<br />

Ø 9,99<br />

10<br />

Ø 9,99<br />

Ø 9,99<br />

Fertigungsvarianten der Einspannhülsen an <strong>Tiefloch</strong><strong>bohrer</strong>n mit Rohrschaft<br />

Vorgehensweise für Nenn-Ø < Hülsen-Ø<br />

(Differenz muss ca. 6 mm sein):<br />

Rohrschaft sitzt in der Einspannhülse<br />

Standard<br />

Vorgehensweise für Nenn-Ø ≠ Hülsen-Ø<br />

(max. bis Gleichstand):<br />

Rohrschaft sitzt über dem Zapfen<br />

Standard mit Zapfen<br />

~ 25 mm<br />

Vorgehensweise für Nenn-Ø > Hülsen-Ø:<br />

Rohrschaft sitzt über dem Zapfen,<br />

dessen Innen-Ø >Hülsen-Ø ist, und<br />

schließt bündig mit dem Bund ab.<br />

~ 25 mm<br />

Standard mit Bund<br />

und Zapfen<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong> 19

Einlippen<strong>bohrer</strong>-Schleifeinrichtungen<br />

TBM 116<br />

Die TBM 116 ist eine manuelle Universal-Schleifmaschine.<br />

Sie ist besonders kompakt und bildet<br />

zusammen mit der Hartner-Einlippen<strong>bohrer</strong>-Schleifvorrichtung<br />

und der Hartner-Doppelschleifscheibe<br />

eine perfekte Einheit. Sie ist besonders geeignet<br />

zum Nachschleifen von kleinen und mittleren Stückzahlen<br />

unterschiedlicher Durchmesser und Längen.<br />

Außerdem ermöglicht sie unter anderem die einfache<br />

Anbringung eines Querspanbrechers an Einlippentiefloch<strong>bohrer</strong>n.<br />

Lieferumfang:<br />

Eine Schleifmaschine und zwei hochwertige Maschinenleuchten<br />

sowie zwei Anbausteckdosen 220 V (Schleifvorrichtung u. Schleifscheibe<br />

müssen zusätzlich bestellt werden)<br />

Maschinendaten:<br />

Betriebsspannung 380 V/50 Hz, Schleifscheiben-Drehzahl 2850 U/<br />

min, max. Schleifscheibendurchmesser 150 mm<br />

TBV 116<br />

Die Einrichtung ist zum Nachschleifen von Einlippentiefloch<strong>bohrer</strong>n<br />

im Durchmesserbereich von<br />

3 mm bis 30 mm ausgelegt. Dabei realisiert sie<br />

Standard- und Sonderanschliffe. Eine Mindest-<br />

Spannutenlänge braucht dank der kurzen Pinole<br />

nicht beachtet zu werden. Zur Unterstützung von<br />

langen Werkzeugen ist außerdem eine Abstützstange<br />

im Lieferumfang enthalten. Damit ist die TBV<br />

116 universell und auch auf jeder handelsüblichen<br />

manuellen Werkzeugschleifmaschine einsetzbar.<br />

Achtung:<br />

Einlippentiefloch<strong>bohrer</strong> haben einen Spanraum-Öffnungswinkel von<br />

120° und können somit nicht in einem Teilapparat mit einer Spannzange<br />

gespannt werden. Sie könnten das Werkzeug hierbei gegebenenfalls<br />

zerstören.<br />

DSS 125<br />

Die Doppelschleifscheibe DSS 125 ist ein miteinander<br />

fest verschraubter und gemeinsam abgerichteter<br />

Schleifscheiben-Satz. Es handelt sich hierbei<br />

um eine äußere grobe Diamantscheibe, mit welcher<br />

der Hauptanteil des Verschleißes entfernt wird, und<br />

einer inneren feinen Diamantscheibe, mit welcher<br />

die Schneidkanten nachträglich ein gutes Finish<br />

erhalten. Es ist ratsam, die Scheiben von Zeit zu<br />

Zeit mit einem Reinigungsstein vom Schleifstaub zu<br />

befreien, es entsteht sonst eventuell zuviel Wärme<br />

und die Hartmetall-Schneide wird zerstört.<br />

Die DSS 125 besteht aus:<br />

einer äußeren Scheibe Ø 125 mm, Belagbreite 10 mm,<br />

Belagstärke 3 mm, Bohrung Ø 20 mm, Körnung D 126,<br />

einer inneren Scheibe Ø 75 mm, Belagbreite 10 mm,<br />

Belagstärke 2 mm, Bohrung Ø 20 mm, Körnung D 46<br />

20 HARTNER<strong>Tiefloch</strong><strong>bohrer</strong>

Hartner GmbH<br />

Postfach 10 04 27<br />

D-72425 Albstadt<br />

Tel. 0 74 31/1 25-0<br />

Fax 0 74 31/1 25-5 47<br />

Fax-Anfrage / Bestellung<br />

einfach kopieren, ausfüllen und faxen…<br />

<strong>Tiefloch</strong><strong>bohrer</strong>: VHM-Einlippen<strong>bohrer</strong> Einlippen<strong>bohrer</strong> mit VHM-Kopf Zweilippen<strong>bohrer</strong><br />

Benötigte Stückzahl:<br />

U-Form:<br />

Stück<br />

Richtbund<br />

15 mm<br />

Hülsenlänge<br />

VHM-<br />

Einlippen<strong>bohrer</strong><br />

Gesamtlänge<br />

mm<br />

Spannutlänge<br />

mm<br />

Ø mm h5<br />

Skizze Bohrsituation<br />

Einspannhülse<br />

Einund<br />

Zweilippen<strong>bohrer</strong><br />

mit<br />

VHM-<br />

Kopf<br />

Einlippen<strong>bohrer</strong><br />

Zweilippen<strong>bohrer</strong><br />

120º<br />

140º<br />

Anschliff G<br />

Anschliff A<br />

nur in Sonderfällen nötig<br />

Einspannhülse: Keine Kennzahl: nach beigefügter Zeichnung<br />

Beschichtung: TiN FIRE MolyGlide TiAlN <br />

Werkstück: Bohrtiefe: Bohrungs-Toleranz: Material:<br />

Aufbohren-Sackloch Aufbohren-Durchgangsloch Querbohrung<br />

Maschinen-Typ: Tiefbohrmaschine Konventionelle Werkzeugmaschine<br />

Kühlschmierstoff: Tiefbohröl Emulsion<br />

Druck bar Druck bar<br />

Firma:<br />

Firmenstempel:<br />

Telefon/Fax:<br />

Ansprechpartner:<br />

Unterschrift:<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong> 21

Einsatzempfehlungen für <strong>Tiefloch</strong><strong>bohrer</strong><br />

Bohrer-Ø<br />

mm<br />

ab<br />

1,50<br />

2,00<br />

2,50<br />

4,00<br />

6,00<br />

8,00<br />

10,00<br />

14,00<br />

18,00<br />

20,00<br />

24,00<br />

28,00<br />

30,00<br />

35,00<br />

40,00<br />

Vorschubreihen-Code<br />

11 12 13 14 15 16 17 18<br />

0,002<br />

0,003<br />

0,004<br />

0,005<br />

0,007<br />

0,010<br />

0,012<br />

0,020<br />

0,025<br />

0,026<br />

0,027<br />

0,028<br />

0,030<br />

0,035<br />

0,040<br />

Werkstoffgruppe<br />

Allgemeine Baustähle<br />

Automatenstähle<br />

0,004<br />

0,005<br />

0,006<br />

0,007<br />

0,009<br />

0,014<br />

0,016<br />

0,025<br />

0,030<br />

0,035<br />

0,036<br />

0,038<br />

0,040<br />

0,045<br />

0,050<br />

Unlegierte Vergütungsstähle<br />

Legierte Vergütungsstähle<br />

Unlegierte Einsatzstähle<br />

Legierte Einsatzstähle<br />

Nitrierstähle<br />

Werkzeugstähle<br />

Schnellarbeitsstähle<br />

Federstähle<br />

Rostfreie Stähle, geschwefelt<br />

austenitisch<br />

martensitisch<br />

Gehärtete Stähle<br />

Sonderlegierungen<br />

Gusseisen<br />

0,006<br />

0,007<br />

0,008<br />

0,010<br />

0,013<br />

0,022<br />

0,028<br />

0,035<br />

0,040<br />

0,045<br />

0,047<br />

0,049<br />

0,050<br />

0,055<br />

0,060<br />

22 HARTNER<strong>Tiefloch</strong><strong>bohrer</strong><br />

0,008<br />

0,010<br />

0,012<br />

0,016<br />

0,024<br />

0,032<br />

0,040<br />

0,050<br />

0,055<br />

0,060<br />

0,065<br />

0,068<br />

0,070<br />

0,075<br />

0,080<br />

f (mm/U)<br />

0,012<br />

0,016<br />

0,018<br />

0,025<br />

0,035<br />

0,045<br />

0,055<br />

0,065<br />

0,070<br />

0,080<br />

0,085<br />

0,090<br />

0,100<br />

0,120<br />

0,150<br />

Sämtliche <strong>Tiefloch</strong><strong>bohrer</strong> müssen<br />

beim Anbohren geführt werden.<br />

<strong>Tiefloch</strong><strong>bohrer</strong> dürfen nie mit voller Drehzahl<br />

frei im Maschinenraum bewegt werden.<br />

0,020<br />

0,028<br />

0,030<br />

0,043<br />

0,061<br />

0,068<br />

0,075<br />

0,085<br />

0,095<br />

0,110<br />

0,130<br />

0,140<br />

0,150<br />

0,180<br />

0,200<br />

0,032<br />

0,046<br />

0,054<br />

0,065<br />

0,085<br />

0,100<br />

0,120<br />

0,130<br />

0,145<br />

0,180<br />

0,185<br />

0,195<br />

0,200<br />

0,250<br />

0,300<br />

0,045<br />

0,055<br />

0,070<br />

0,085<br />

0,120<br />

0,150<br />

0,160<br />

0,180<br />

0,200<br />

0,250<br />

0,300<br />

0,350<br />

0,400<br />

0,450<br />

0,500<br />

Die Arbeitsschritte beim Tiefbohren<br />

• Herstellen einer Pilotbohrung (L = 1,5 × D, Toleranz h8)<br />

• Einfahren mit einer Drehzahl von ca. 200 U/min, Vorschub ca. 500 mm/min<br />

• Einstellen des Kühlschmierstoff-Drucks und der Drehzahl<br />

• Kontinuierliches Bohren auf Bohrtiefe ohne Entspanen. Bei Einsatz von<br />

<strong>Tiefloch</strong><strong>bohrer</strong>n mit sehr großem Längen-Durchmesser-Verhältnis (z.B.<br />

VHM-Einlippen<strong>bohrer</strong>n ab Spannut-Länge 160 mm) empfehlen wir, bis zu<br />

einer Bohrtiefe von ca. 25 mm mit reduzierten Schnittparametern<br />

(ca. 75% der optimalen Schnittgeschwindigkeit) zu arbeiten.<br />

• Abschalten der Kühlschmierstoff-Zufuhr nach Erreichen der Bohrtiefe<br />

• Rückzug im Eilgang mit stehender Spindel<br />

Kugelgraphit- und Temperguss<br />

Hartguss<br />

Titan und Titan-Legierungen<br />

Aluminium und Al-Legierungen<br />

Al-Knetlegierungen<br />

Al-Gusslegierungen ≤ 10 % Si<br />

> 10 % Si<br />

Magnesium-Legierungen<br />

Kupfer, niedriglegiert<br />

Messing, kurzspanend<br />

langspanend<br />

Bronzen, kurzspanend<br />

Bronzen, langspanend<br />

Kunststoffe, duroplastisch<br />

Kunststoffe, termoplastisch<br />

Kunststoffe, aramidfaserverstärkt<br />

glas-/kohlefaserverst.<br />

Werkstoffbeispiele<br />

Fettgedruckte Zahlen = Werkstoff-Nr. nach DIN EN 10 027<br />

1.0035 S185, 1.0486 StE P275N, 1.0345 P235GH, 1.0425 P265GH<br />

1.0050 E295, 1.0070 E360, 1.8937 P500NH<br />

1.0718 11SMnPb30, 1.0736 115Mn37<br />

1.0727 46 S20, 1.0728 60 S20, 1.0757 46SPb20<br />

1.0402 C22, 1.1178 C30E<br />

1.0503 C45, 1.1191 C45E<br />

1.0601 C60, 1.1221 C60E<br />

1.5131 50MnSi4, 1.7003 38Cr2, 1.7030 28Cr4<br />

1.5710 36NiCr6, 1.7035 41Cr4, 1.7225 42CrMo4<br />

1.0301 C10, 1.1121 C10E<br />

1.7043 38Cr4<br />

1.5752 14NiCr14, 1.7131 16MnCr5, 1.7264 20CrMo5<br />

1.8504 34CrAl6<br />

1.8519 31CrMoV9, 1.8550 34CrAlNi7<br />

1.1750 C75W, 1.2067 102Cr6, 1.2307 29CrMoV9<br />

*Die Vorschubwerte beziehen sich immer auf<br />

Werkzeuge mit der empfohlenen Beschichtung.<br />

In einigen Fällen kann die Funktion der Werkzeuge<br />

ohne Beschichtung nicht gewährleistet<br />

werden.<br />

Oberflächen:<br />

blank<br />

TiN-beschichtet<br />

TiAlN-beschichtet<br />

TiCN-beschichtet<br />

FIRE-beschichtet<br />

MolyGlide ® -beschichtet<br />

Werkstoffbezogene Kühlmittel:<br />

Emulsion<br />

Öl<br />

Luft<br />

für Minimalmengenschmierung<br />

MMS<br />

Bei nicht ausreichenden Kühlmittelschmierstoffdaten<br />

kann<br />

mit reduzierten Schnittparametern<br />

gearbeitet werden.<br />

Es sind auch Druckerhöhungssysteme<br />

möglich.<br />

1.2080 X0Cr12, 1.2083 XCr13, 1.2419 105WCr6, 1.2767 X45NiCrMo4<br />

1.3243 S 6-5-2-5, 1.3343 S 6-5-2, 1.3344 61CrV4<br />

1.5026 55Si7, 1.7176 55Cr3, 1.8159 51CrV4<br />

1.4005 X12CrS13, 1.4104 X14CrMoS17, 1.4105 X6CrMoS17<br />

1.4301 X5CrNi18 10, 1.4541 X6CrNiTi18 10, 1.4571 X6CrNiMoTi 17 12 2<br />

1.4057 X17CrNi16-1, 1.4122 X39CrMo17-1, 1.4521 X2CrMoTi18 2<br />

–<br />

Nimonic, Inconel, Monel, Hastelloy<br />

EN-GJL-100 ... EN-GJL-200<br />

EN-GJL-250 ... EN-GJL-350<br />

EN-GJMW-350-4, EN-GJMB-550-4, EN-GJS-500-7<br />

EN-GJMB-700-2, EN-GJS-700-2<br />

–<br />

3.7024 Ti99,5, 3.7114 TiAl5Sn2,5, 3.7124 TiCu2<br />

3.7154 TiAl6Zr5, 3.7164 TiAl6V4, 3.7184 TiAl4Mo4Sn2,5, - TiAl8Mo1V1<br />

3.0255 Al99,5, 3.2315 AlMgSi1, 3.3515 AlMg1<br />

3.0615 AlMgSiPb, 3.1325 AlCuMg1, 3.3245 AlMg3Si<br />

3.2131 G-AlSi5Cu1, 3.2153 G-AlSi7Cu3, 3.2573 G-AlSi9<br />

3.2581 G-AlSi12, 3.2583 G-AlSi12Cu, - G-AlSi12CuNiMg<br />

MgMn2, G-MgAl8Zn1, G-MgAl6Zn3<br />

2.0070 SE-Cu, 2.1020 CuSn6, 2.1096 G-CuSn5ZnPb<br />

2.0380 CuZn39Pb2, 2.0401 CuZn39Pb3, 2.0410 CuZn43Pb2<br />

2.0250 CuZn20, 2.0280 CuZn33, 2.0332 CuZn37Pb0,5<br />

2.1090 CuSn7ZnPb, 2.1170 CuPb5Sn5, 2.1176 CuPb10Sn<br />

2.0790 CuNi18Zn19Pb<br />

2.0916 CuAl5, 2.0960 CuAl9Mn, 2.1050 CuSn10<br />

2.0980 CuAl11Ni, 2.1247 CuBe2<br />

Bakelit, Resopal, Pertinax, Moltopren<br />

Plexiglas, Hostalen, Novodur, Makralon<br />

Kevlar<br />

GFK/CFK<br />

≤500<br />

>500-850<br />

≤850<br />

850-1000<br />

≤ 700<br />

700-850<br />

850-1000<br />

850-1000<br />

1000-1200<br />

≤750<br />

850-1000<br />

1000-1200<br />

≥850-1000<br />

1000-1200<br />

≤850<br />

850-1000<br />

≥650-1000<br />

≤330 HB<br />

≤850<br />

≤850<br />

≤850<br />

≤40-48 HRC<br />

>48-60 HRC<br />

≤1200<br />

≤240 HB<br />

23<br />

HARTNER<strong>Tiefloch</strong><strong>bohrer</strong><br />

v c m/<br />

mn<br />

>35×D<br />

14<br />

14<br />

14<br />

14<br />

13<br />

13<br />

13<br />

13<br />

13<br />

14<br />

13<br />

13<br />

13<br />

13<br />

12<br />

12<br />

11<br />

12<br />

13<br />

13<br />

13<br />

12<br />

11<br />

11<br />

15<br />

15<br />

14<br />

14<br />

13<br />

11<br />

11<br />

16<br />

16<br />

17<br />

17<br />

16<br />

14<br />

17<br />

17<br />

16<br />

16<br />

16<br />

16<br />

14<br />

14<br />

13<br />

13<br />

95<br />

80<br />

85<br />

75<br />

85<br />

75<br />

70<br />

70<br />

60<br />

75<br />

70<br />

60<br />

70<br />

60<br />

70<br />

60<br />

50<br />

60<br />

50<br />

40<br />

35<br />

25<br />

20<br />

30<br />

80<br />

75<br />

75<br />

65<br />

50<br />

30<br />

25<br />

140<br />

115<br />

140<br />

120<br />

70<br />

115<br />

85<br />

90<br />

70<br />

65<br />

55<br />

70<br />

65<br />

55<br />

45<br />

pen<strong>bohrer</strong><br />

14<br />

14<br />

14<br />

14<br />

13<br />

13<br />

13<br />

13<br />

13<br />

14<br />

13<br />

13<br />

13<br />

13<br />

12<br />

12<br />

11<br />

12<br />

13<br />

13<br />

13<br />

12<br />

11<br />

11<br />

15<br />

15<br />

14<br />

14<br />

13<br />

11<br />

11<br />

16<br />

16<br />

17<br />

17<br />

16<br />

14<br />

17<br />

17<br />

16<br />

16<br />

16<br />

16<br />

14<br />

14<br />

13<br />

13<br />

v c m/<br />

mn<br />

v c m/<br />

min<br />

13<br />

13<br />

13<br />

13<br />

12<br />

12<br />

12<br />

12<br />

12<br />

13<br />

12<br />

12<br />

12<br />

12<br />

11<br />

11<br />

11<br />

12<br />

12<br />

12<br />

12<br />

11<br />

11<br />

11<br />

14<br />

14<br />

13<br />

13<br />

12<br />

11<br />

11<br />

14<br />

14<br />

16<br />

16<br />

15<br />

13<br />

16<br />

16<br />

15<br />

15<br />

15<br />

15<br />

13<br />

13<br />

12<br />

12<br />

95<br />

80<br />

85<br />

75<br />

85<br />

75<br />

70<br />

70<br />

60<br />

75<br />

70<br />

60<br />

70<br />

60<br />

70<br />

60<br />

50<br />

60<br />

50<br />

40<br />

35<br />

25<br />

20<br />

30<br />

80<br />

75<br />

75<br />

65<br />

50<br />

30<br />

25<br />

140<br />

115<br />

140<br />

120<br />

70<br />

115<br />

85<br />

90<br />

70<br />

65<br />

55<br />

70<br />

65<br />

55<br />

45<br />

>35×D<br />

100<br />

85<br />

90<br />

80<br />

90<br />

80<br />

75<br />

75<br />

65<br />

80<br />

75<br />

65<br />

75<br />

65<br />

75<br />

65<br />

55<br />

65<br />

55<br />

45<br />

35<br />

30<br />

25<br />

35<br />

85<br />

80<br />

80<br />

70<br />

55<br />

35<br />

30<br />

150<br />

120<br />

150<br />

130<br />

110<br />

75<br />

120<br />

90<br />

95<br />

75<br />

70<br />

60<br />

75<br />

70<br />

60<br />

50<br />

≤35×D<br />

Einlippen<strong>bohrer</strong> m. VHM-Kopf<br />

Vorschub-<br />

Code<br />

Vorschub-<br />

Code<br />

Einlippen<strong>bohrer</strong><br />

VHM-Kopf<br />

2,0 ... 40,0<br />

v c m/<br />

min<br />

18<br />

18<br />

17<br />

17<br />

16<br />

18<br />

18<br />

18<br />

17<br />

18<br />

18<br />

17<br />

17<br />

17<br />

17<br />

v c m/<br />

min<br />

17<br />

17<br />

16<br />

16<br />

15<br />

17<br />

17<br />

17<br />

16<br />

17<br />

17<br />

16<br />

16<br />

16<br />

16<br />

80<br />

75<br />

70<br />

65<br />

60<br />

115<br />

105<br />

130<br />

115<br />

125<br />

115<br />

105<br />

105<br />

90<br />

90<br />

85<br />

80<br />

75<br />

70<br />

65<br />

120<br />

110<br />

135<br />

120<br />

130<br />

120<br />

110<br />

110<br />

95<br />

95<br />

≤35×D >35×D<br />

Zweilippen<strong>bohrer</strong><br />

VHM-Kopf<br />

6,0 ... 27,0<br />

Vorschub-<br />

Code<br />

Vorschub-<br />

Code<br />

empfohlene<br />

Schicht*<br />

Zweilippen<strong>bohrer</strong><br />

v c m/<br />

min<br />

v c m/<br />

min<br />

≤35×D >35×D<br />

F<br />

15<br />

15<br />

16<br />

16<br />

15<br />

15<br />

15<br />

15<br />

15<br />

15<br />

15<br />

15<br />

15<br />

15<br />

14<br />

14<br />

14<br />

15<br />

14<br />

14<br />

14<br />

13<br />

12<br />

13<br />

16<br />

16<br />

16<br />

16<br />

15<br />

13<br />

12<br />

16<br />

16<br />

17<br />

17<br />

16<br />

15<br />

17<br />

17<br />

17<br />

17<br />

17<br />

17<br />

16<br />

16<br />

15<br />

15<br />

15<br />

15<br />

16<br />

16<br />

15<br />

15<br />

15<br />

15<br />

15<br />

15<br />

15<br />

15<br />

15<br />

15<br />

14<br />

14<br />

14<br />

15<br />

14<br />

14<br />

14<br />

13<br />

12<br />

13<br />

16<br />

16<br />

16<br />

16<br />

15<br />

13<br />

12<br />

16<br />

16<br />

17<br />

17<br />

16<br />

15<br />

17<br />

17<br />

17<br />

17<br />

17<br />

17<br />

16<br />

16<br />

15<br />

15<br />

85<br />

75<br />

80<br />

70<br />

80<br />

75<br />

70<br />

70<br />

60<br />

75<br />

70<br />

65<br />

65<br />

55<br />

60<br />

55<br />

50<br />

60<br />

45<br />

40<br />

35<br />

25<br />

20<br />

20<br />

80<br />

75<br />

70<br />

65<br />

50<br />

30<br />

25<br />

135<br />

120<br />

165<br />

135<br />

110<br />

70<br />

115<br />

85<br />

90<br />

70<br />

65<br />

55<br />

70<br />

65<br />

55<br />

45<br />

90<br />

80<br />

85<br />

75<br />

85<br />

80<br />

75<br />

75<br />

65<br />

80<br />

75<br />

70<br />

70<br />

60<br />

65<br />

60<br />

55<br />

65<br />

50<br />

45<br />

40<br />

30<br />

25<br />

25<br />

85<br />

80<br />

75<br />

70<br />

55<br />

35<br />

30<br />

140<br />

125<br />

170<br />

140<br />

115<br />

75<br />

120<br />

90<br />

95<br />

75<br />

70<br />

60<br />

75<br />

70<br />

60<br />

50<br />

Wechselplatten-<strong>Tiefloch</strong><strong>bohrer</strong><br />

T<br />

T<br />

T<br />

T<br />

T<br />

T<br />

T<br />

T<br />

T<br />

T<br />

T<br />

T<br />

T<br />

T<br />

T<br />

mit Wechselplatten<br />

16,0 ... 40,0<br />

Vorschub-<br />

Code<br />

Vorschub-<br />

Code<br />

empfohlene<br />

Schicht*<br />

Einlippen<strong>bohrer</strong><br />

Vorschub-<br />

Code<br />

<strong>bohrer</strong><br />

M<br />

5,0

Hartner GmbH<br />

Postfach 10 04 27<br />

D-72425 Albstadt<br />

Tel. 0 74 31/1 25-0<br />

Fax 0 74 31/1 25-5 47<br />

Präzisions-Bohrwerkzeuge<br />

110763/0509-XI-15 Eventuelle Druckfehler oder zwischenzeitlich eingetretene Änderungen jeder Art berechtigen nicht zu Ansprüchen.<br />

Wir liefern ausschließlich zu unseren Liefer- und Zahlungsbedingungen. Diese können bei uns angefordert werden.