BA EWZ 211S deutsch 1 - METRA Energie

BA EWZ 211S deutsch 1 - METRA Energie

BA EWZ 211S deutsch 1 - METRA Energie

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

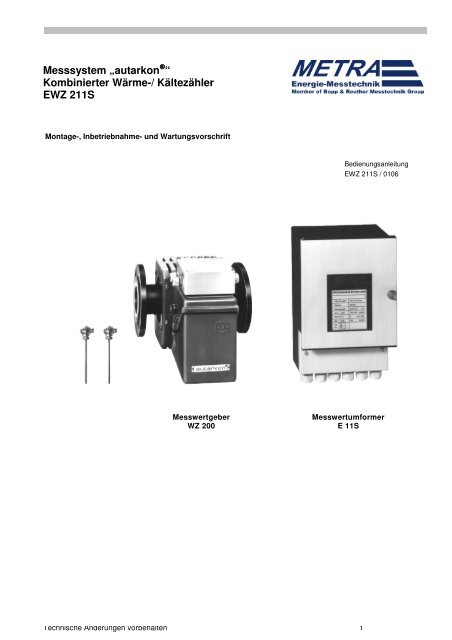

Messsystem „autarkon ® “<br />

Kombinierter Wärme-/ Kältezähler<br />

<strong>EWZ</strong> <strong>211S</strong><br />

Montage-, Inbetriebnahme- und Wartungsvorschrift<br />

Bedienungsanleitung<br />

<strong>EWZ</strong> <strong>211S</strong> / 0106<br />

Messwertgeber<br />

WZ 200<br />

Messwertumformer<br />

E 11S<br />

Technische Änderungen vorbehalten 1

Inhaltsverzeichnis<br />

1 Allgemeine Angaben<br />

1.1 Beschreibung<br />

1.2 Bestimmungsgemäße Verwendung<br />

1.3 Unzulässige Betriebsweisen<br />

1.4 Leistungsmerkmale<br />

1.5 Herstellerdaten<br />

1.6 Ursprungsland<br />

1.7 Typenschilder<br />

1.8 Lagerung, Transport und Verpackung<br />

1.9 Lagerung und Transport demontierter Geräte<br />

1.10 Zusatzgeräte / Leitungen<br />

1.11 Gewährleistung<br />

1.12 Technische Daten<br />

2 Montage<br />

2.1 Hinweis zur Arbeitssicherheit<br />

2.2 Sicherheitsmaßnahmen vor Ort<br />

2.3 Vorbereitung der Messstrecke<br />

2.4 Platzbedarf Messwertgeber<br />

2.5 Einbau Messwertgeber<br />

2.6 Einbaulage<br />

2.7 Durchflussrichtung<br />

2.8 Ein- und Auslaufstrecke<br />

2.9 Montage Messwertumformer<br />

2.10 Elektrischer Anschluss<br />

3 Inbetriebnahme<br />

3.1 Funktion<br />

3.2 Erstinbetriebnahme<br />

4 Programmierung<br />

4.1 Funktionen der einzelnen Programmierebenen<br />

4.2 Anzeige- und Programmierebenen<br />

4.2.1 Anzeigemenü<br />

4.2.2 Usermenü<br />

4.2.2.5.7 Uhr-Zeit<br />

4.2.2.5.8 Uhr-Datum<br />

4.2.2.5.9 Uhr-Start/Stopp<br />

4.2.2.8 Programmier-Beispiel<br />

5 Wartung<br />

5.1 Störungshinweise<br />

5.2 Reparaturanweisung<br />

5.3 Schleichmenge<br />

5.4 Wartungsvorschriften<br />

5.5 Ersatzteilliste<br />

5.6 Hinweise zur Ersatzteilbestellung<br />

6 Verplombung<br />

7 Sonderausgang Optokoppler<br />

8 EMV<br />

9 Montageanleitung für Swagelok-Rohrverschraubung<br />

10 Konformitätserklärung<br />

Technische Änderungen vorbehalten 2

1 Allgemeine Angaben<br />

1.1 Beschreibung<br />

Der kombinierte Wärmezähler / Kältezähler <strong>EWZ</strong> <strong>211S</strong> besteht aus:<br />

– Messwertgeber mit Differenzdruckaufnehmer<br />

– Messwertumformer in Mikroprozessortechnik<br />

– Temperaturfühlerpaar Pt 1000<br />

Durch das angewandte Stau-/Sogdruck Messverfahren befinden sich keine beweglichen Teile im<br />

Strömungsbereich. Dadurch ist der Wärmezähler verschleißfrei und unempfindlich gegenüber Verschmutzung.<br />

Die temperaturabhängigen Änderungen der spezifischen Stoffgrößen sind kompensiert.<br />

Der Wärmezähler verfügt standardmäßig über potentialfreie Kontakte für die Schleichmenge sowie die<br />

Störmeldung. Optional kann das Gerät mit bis zu 4 galvanisch getrennten Stromausgängen, 2 zusätzlichen<br />

potentialfreie Kontakten für <strong>Energie</strong> E und Volumen V sowie 2 Grenzkontakten aufgerüstet<br />

werden. Eine Multifunktionsanzeige zeigt die Werte von Q, P, tw, tk, ∆t, E und V alphanumerisch an.<br />

Die Stromausgänge sind den Momentanwerten jeweils frei zuordenbar.<br />

1.2 Bestimmungsgemäße<br />

Verwendung<br />

Der <strong>EWZ</strong> <strong>211S</strong> dient der Erfassung von Wärme- und Kältemenge in Abhängigkeit der gemessenen<br />

Temperaturdifferenzen für die Medien Kalt-, Warm-, Heißwasser, Wärmeträgeröle und Glykolsolen.<br />

Die max. Messtofftemperatur beträgt standardmäßig 140°C. Höhere Temperaturen auf Anfrage. Des<br />

weiteren ist die DIN 2401 zu beachten.<br />

1.3 Unzulässige Betriebsweisen<br />

Der <strong>EWZ</strong> <strong>211S</strong> darf nur in der vorgeschriebenen Einbaulage betrieben werden. Falsche Einbaulage<br />

kann zu Messfehlern und zur Zerstörung des Gerätes führen.<br />

1.4 Leistungsmerkmale<br />

Der <strong>EWZ</strong> <strong>211S</strong> arbeitet nach dem Prinzip des Stau-/Sogdruckverfahrens.<br />

Die dafür speziell entwickelten Staudrucksonden in Verbindung mit der automatischen Nullpunktkorrektur<br />

gewährleisten eine langzeitstabile Messgenauigkeit. Durch den geringen Druckverlust sowie die<br />

Verwendung von Edelstählen im Strömungsbereich ergeben sich universelle Einsatzmöglichkeiten.<br />

1.5 Hersteller<br />

<strong>METRA</strong> <strong>Energie</strong>-Messtechnik GmbH<br />

Am Neuen Rheinhafen 4<br />

D-67346 Speyer<br />

1.6 Ursprungsland<br />

Bundesrepublik Deutschland<br />

Technische Änderungen vorbehalten 3

1.7 Typenschilder<br />

am Rechenwerk<br />

am Messwertgeber<br />

Technische Änderungen vorbehalten 4

1.8 Lagerung, Transport und<br />

Verpackung<br />

Die Sendung ist nach Erhalt auf Vollständigkeit zu prüfen. Eventuell festgestellte Transportschäden<br />

sind der Spedition und dem Hersteller mitzuteilen. Bei einer eventuellen Zwischenlagerung bzw. beim<br />

Transport wird empfohlen, die Originalverpackung zu benutzen. Der Lagerort muss sauber und trocken<br />

sein. Umgebungstemperaturen: -10°C bis +50°C<br />

1.9 Lagerung und Transport<br />

demontierter Geräte<br />

Erfolgen Lagerung und Versand, nachdem das System in Betrieb war, bei Umgebungstemperaturen<br />

unter 0° C, sind die Schrauben (a,b,c,d Bild Entlüftungsanleitung) am Messkopf zu lösen, damit eventuell<br />

vorhandenes Medium abfließen und nicht einfrieren kann. Bei Trocknung mit Druckluft ist darauf<br />

zu achten, dass die Messzelle nicht einseitig mit Druck höher als 1,5 bar beaufschlagt wird. Nichtbeachten<br />

führt zur Zerstörung des Messkopfes (keine Garantieleistung).<br />

1.10 Zusatzgeräte/Leistungen<br />

Fernzählwerk 8-stellig, Ansteuerung mit potentialfreiem Kontakt; Fernanzeige; Messprotokoll für 10<br />

Durchflussmesspunkte auf Basis Wasservolumen, Systemprüfung; Inbetriebnahme und Einweisung<br />

des Personals durch Kundendiensttechniker. Kosten nach Aufwand (siehe Geschäftsbedingungen /<br />

Kundendienstleistungen).<br />

1.11 Gewährleistung<br />

Ein Gewährleistungsanspruch setzt eine fachgerechte Montage und Inbetriebnahme voraus. Die erforderlichen<br />

Montage- und Inbetriebnahmearbeiten dürfen nur von autorisierten Personen durchgeführt<br />

werden. Nehmen Sie keine Reparaturversuche oder Veränderungen an den Geräten vor (keine<br />

Garantieleistung). Gerät nur für den bestimmten Verwendungszweck einsetzen. Die Haftung für Installation<br />

und fachgemäße Handhabung des Messgerätes geht auf den Eigentümer oder Betreiber über.<br />

Zubehör nur verwenden, wenn eine sicherheitstechnische unbedenkliche Verwendungsfähigkeit vorliegt.<br />

Technische Änderungen vorbehalten 5

1.12 Technische Daten<br />

Eingänge:<br />

– 2 x Pt 100 / Pt 1000 Temperatur<br />

– Sensorsignal (Messbrücke) Differenzdruck<br />

Die Eingangssignale werden mit einer Auflösung von ca. 14 1/2 Bit gemessen.<br />

Ausgänge Relaiskontakte:<br />

– Schleichmenge Standard<br />

– Störmeldung Standard<br />

– Volumen- und Wärme- optional<br />

menge Impuls für<br />

Fernzählwerk<br />

(Impulsbreite ca. 100 ms)<br />

– 2 Grenzwertkontakte optional<br />

Die Kontakte sind mit 48 V/1 A belastbar. Induktive Lasten dürfen nur dann angeschlossen werden,<br />

wenn sie mit geeigneter Schutzbeschaltung versehen werden.<br />

Stromausgang (Option):<br />

0 (4)-20 mA für Q, P, tw, tk, Auflösung ca. 0,001 mA; mit galvanischer Trennung. Die maximale Bürde<br />

beträgt bei 20 mA 500 Ohm. Stromausgänge sind den Momentanwerten jeweils frei zuordenbar.<br />

Sonderausgänge:<br />

Nullabgleichsignal für den Messkopf und Versorgung der Kopfelektronik ca. 24 V.<br />

Leistungsaufnahme:<br />

ca. 25 VA<br />

Spannungsversorgung:<br />

230 V, 50/60 Hz; Absicherung 0,2 A mT.<br />

24 V DC (Option)<br />

Betriebs-Umgebungstemperatur +4°C bis +50°C<br />

Schutzart:<br />

IP 54<br />

Bestimmungsgemäße Verwendung:<br />

Die technischen Daten auf dem Typenschild sind für den Einsatz maßgebend.<br />

Technische Änderungen vorbehalten 6

2 Montage<br />

2.1 Hinweis zur Arbeitssicherheit<br />

Vor der Montage und Inbetriebnahme ist diese Montage-, Inbetriebnahme- und Wartungsvorschrift<br />

genau zu lesen und zu beachten. Vor Ausführen von Schweißarbeiten sind die allgemeinen sowie die<br />

örtlichen Sicherheitsbestimmungen zu beachten. Die angewendeten Schweißelektroden sind auf die<br />

zu verbindenden Teile abzustimmen. Die Technischen Regeln für Dampfkessel (TRD) und die Druckbehältervorschriften<br />

(AD) sind zu beachten, ebenso die Richtlinien der Süd<strong>deutsch</strong>en Edel- und Unedelmetallberufsgenossenschaft<br />

sowie die DIN/VDE und TAB-Bestimmungen.<br />

2.2 Sicherheitsmaßnahmen vor Ort<br />

Die Rohrleitung, in die das Gerät einzubauen ist, muss drucklos und ausgekühlt sein. Die Absperrorgane<br />

vor und hinter dem Einbauort sind gegen unbefugtes Öffnen zu sichern. Vor Ausführung von<br />

Schweißarbeiten sind entsprechende Brandschutzmaßnahmen zu treffen.<br />

2.3 Vorbereitung der Messstrecke<br />

2.3.1. Allgemeine Berücksichtigungen<br />

Die Messgeräte werden standardmäßig in der Nennweite DN 15 bis DN 125 mit fest montiertem<br />

Messkopf geliefert. Ab DN 150 und größer erfolgt die Lieferung standardmäßig mit abgesetztem<br />

Messkopf. Die Lage der Messstelle ist so zu wählen, dass eine genügend gerade Strecke für die erforderliche<br />

Ein- und Auslaufstrecke in der Gerätenennweite zur Verfügung steht. Bei einer notwendigen<br />

Nennweitenreduzierung der vorhandenen Rohrleitung ist diese Reduzierung vor bzw. nach den<br />

Ein- und Auslaufstrecken vorzunehmen. Die Reduzierung muss konzentrisch durchgeführt werden. Im<br />

Vor- und Rücklauf ist jeweils eine Temperaturmessstelle vorzusehen. Weiter sind Absperrorgane, bevorzugt<br />

Kugelhähne, Keilschieber oder Klappen vor und nach dem Messgerät außerhalb der Ein- und<br />

Auslaufstrecke vorzusehen.<br />

Technische Änderungen vorbehalten 7

2.3.2 Einbauort<br />

Der Messwertgeber wird entsprechend der Aufschrift auf dem Messwertumformer in der wärmeren<br />

bzw. kälteren Rohrleitung eingebaut). Durchflussrichtung beachten.<br />

Einbau Messwertgeber<br />

Vor dem Einbau des Messwertgebers ist die Sauberkeit der Rohrleitung zu überprüfen. Dabei ist besonders<br />

auf vorstehende Teile (Schweißnasen, Dichtungen) im Bereich der Ein- und Auslaufstrecken<br />

sowie der Rohreinzüge zu achten.<br />

2.3.3 Temperaturfühler<br />

Die Tauchhülsen der Temperaturfühler werden in die vorgesehenen Einschweißmuffen R 1/2 (DIN<br />

2999) eingeschraubt. Bei Verwendung von Einschweißtauchhülsen dürfen diese nur am Schweißbund<br />

mit der Einschweißmuffe verschweißt werden.<br />

Einbau falsch<br />

Einbau richtig<br />

Auf die vorgeschriebene Eintauchtiefe, ca. Rohrmitte, ist zu achten. Die Temperaturfühler sind in die<br />

Tauchhülsen einzusetzen und mittels der Überwurfmutter der Tauchhülsen zu befestigen. Die Temperaturfühler<br />

sind außerhalb der Ein- und Auslaufstrecke, vorzugsweise nach der Auslaufstrecke zu<br />

montieren.<br />

Kältezähler<br />

Bei Kältezählern sind die Temperaturfühler seitlich oder unterhalb der Rohrleitung anzuordnen, um eine<br />

Kondensatansammlung im Fühlerkopf zu verhindern. Der Fühlerkopf ist vor der Inbetriebnahme mit<br />

Harz oder Wachs auszugießen.<br />

Technische Änderungen vorbehalten 8

2.4. Platzbedarf Messwertgeber<br />

Ausführung Wärme<br />

Nennweite DN 15 20 25 32 40 50 65 80 100 125<br />

Baulänge [mm] 300 300 300 300 300 300 300 300 350 400<br />

A [mm] 60 60 60 60 60 80 80 80 80 130<br />

B [mm] 245 245 245 245 245 265 265 265 265 315<br />

C [mm] 110 110 110 110 110 110 110 110 110 160<br />

D [mm] 110 110 110 110 110 110 110 110 110 140<br />

E [mm] 260 260 260 260 260 260 260 260 260 260<br />

Messrohr Innendurchm. d [mm] 17,3 22,3 28,5 37,2 43,1 54,5 70,3 82,5 107,1 131,7<br />

Gewicht PN 16 ca.[kg] 7 8 9 10,5 12 13 15 17 20 26<br />

PN 25/40 ca.[kg] 7 8 9 10,5 12 14,5 17 21 25 34<br />

Technische Änderungen vorbehalten 9

2.4.1 Platzbedarf Messwertgeber<br />

Ausführung Kälte<br />

bei Mediumstemperaturen ≤ 15° C<br />

Schmutzfänger<br />

Dem Messwertgeber sollte ein Schmutzfänger vorgeschaltet werden. (Verschmutzungsgefahr z.B. bei<br />

nicht gespülten Rohrleitungen bei Inbetriebnahme siehe Abschnitt Entlüftungsanleitung).<br />

Tauchhülsen und Temperaturfühler<br />

Typ 75 Anschluss R 1/2 (DIN 2999)<br />

Typ 160 Anschluss R 1/2 (DIN 2999)<br />

(Standardausführung).<br />

Typ 200 Anschluss R 1/2 (DIN 2999)<br />

Typ 200 Anschluss R 1/2 (DIN 2999)<br />

Einschweißtauchhülse<br />

aus Vollmaterial<br />

Technische Änderungen vorbehalten 10

2.5 Einbau des Messwertgebers<br />

Einbau-Hinweis<br />

Im Normalfall bilden Messrohr und Messkopf eine Einheit, bei Temperaturen größer 140° C, und bei<br />

starken Vibrationen der Rohrleitung, empfehlen wir jedoch eine abgesetzte Montage des Messkopfes.<br />

Bei Messwertgeber ≥ 150 wird in der Ausführung ohne Rohrgehäuse geliefert. Die Wirkdruckleitungen<br />

sind bauseits zu verlegen und mit den mitgelieferten Absperrhähnen zu versehen. Der Messkopf wird<br />

separat montiert.<br />

Nennweite DN 25 32 40 50 65 80 100 125 150 200 250<br />

Maß L [mm] 300 300 300 300 300 300 350 400 500 500 500<br />

Innendurchm. D [mm] 28,5 37,2 43,1 54,5 70,3 82,5 107,1 131,7 159,3 206,3 258,8<br />

* ≥ DN 300: Daten auf Anfrage<br />

Bei Temperaturen ≥ 140° C ist der Messkopf, unabhängig von der Nennweite, grundsätzlich abzusetzen.<br />

2.5 Messstellenschema<br />

a ) Vorhandene Rohrleitung<br />

b ) Reduzierung bzw. Erweiterung<br />

c ) Einlaufstrecke<br />

d ) Auslaufstrecke<br />

e ) Messwertgeber<br />

f ) Temperaturmessung<br />

Die Frontseite und der Anschlusskasten des Messwertgebergehäuses müssen zugänglich und nach<br />

dem Einbau abnehmbar sein. Bei der Montage mit abgesetztem Messkopf ist darauf zu achten, dass<br />

die Impulsleitungen nicht vertauscht und mit stetigem Gefälle von mindestens 6% verlegt werden.<br />

Technische Änderungen vorbehalten 11

2.6 Einbaulage<br />

Der Messwertgeber ist in einer der dargestellten Einbaulagen zu montieren, um eine sichere Entlüftung<br />

der Wirkdruckleitungen und des Messkopfes zu gewährleisten; andere Einbaulagen sind nicht<br />

zulässig.<br />

Vorderansicht<br />

Waagrechte Rohrleitung<br />

Vorderansicht<br />

Senkrechte Rohrleitung<br />

Unbedingt beachten<br />

Bei Montage im Freien sind Maßnahmen gegen das Einfrieren des Mediums in den Wirkdruckleitungen<br />

und im Transmitter vorzusehen. Bei Nichtbeachtung kann der Transmitter zerstört werden.<br />

Keine Garantieleistung<br />

Technische Änderungen vorbehalten 12

2.7 Durchflussrichtung<br />

Durchflussrichtung überprüfen<br />

Die werkseitig vorgesehene Durchflussrichtung ist bei Draufsicht am Durchflussrichtungspfeil zu erkennen,<br />

im Normalfall von links nach rechts.<br />

Durchflussrichtungsänderung<br />

(nur nach Rücksprache mit dem Hersteller)<br />

Sollte die geräteseitige Durchflussrichtung mit der bauseitigen nicht übereinstimmen, so ist diese geräteseitig<br />

durch Wechseln der Leitungsstücke zwischen den beiden Absperrventilen und der Differenzdruckmesszelle<br />

gem. Abb. vorzunehmen. Der Durchflussrichtungspfeil ist danach ebenfalls umzudrehen.<br />

Achtung: Bei geeichten Geräten nicht zulässig.<br />

Isolierung<br />

Die Rohrleitungsisolierung ist, um Wärmestrahlung auf den Messkopf zu verhindern, bis an das Rohrgehäuse<br />

zu führen. (siehe Abb.). Hierdurch wird gewährleistet, dass der Messkopf nicht durch Strahlungswärme<br />

(≥ 50°C) belastet wird. Bei Nichtbeachtung kann es zu Messfehlern oder Zerstörung des<br />

Messwertgebers kommen. Keine Garantieleistung!<br />

2.8 Ein- und Auslaufstrecken<br />

DN = Nennweite des Messrohres<br />

Störung: Einlaufstrecke Auslaufstrecke<br />

Schmutzfänger; Klappe voll geöffnet; 8 x DN 5 x DN<br />

Bogen 8 x DN 5 x DN<br />

zwei Bögen in einer Ebene 10 x DN 5 x DN<br />

zwei Bögen in verschiedenen Ebenen 18 x DN 5 x DN<br />

Regel- oder Stellventil, T-Stück 18 x DN 5 x DN<br />

Bei einer notwendigen Nennweitenreduzierung der vorhandenen Rohrleitung ist diese Reduzierung<br />

vor bzw. nach den Ein- und Auslaufstrecken vorzunehmen. Die Reduzierung muss konzentrisch<br />

durchgeführt werden. Die Ein- und Auslaufstrecken sind in der Gerätenennweite auszuführen.<br />

Technische Änderungen vorbehalten 13

2.9 Montage des Messwertumformers (Rechenwerk)<br />

Rechenwerk<br />

Wandmontage<br />

Das Gehäuse ist mit beiliegenden Dübeln und Schrauben an einer gut zugänglichen Stelle (Ablesemöglichkeit/<br />

Lichtverhältnisse) außerhalb des Wärmebereichs der Rohrleitungen erschütterungsfrei zu<br />

befestigen.<br />

Die Entfernung des Befestigungsortes vom Messwertgeber richtet sich nach der Länge des Verbindungskabels<br />

(max. 200 m).<br />

168 <br />

100<br />

<br />

250 <br />

250 <br />

192<br />

Bild: Wandmontage<br />

Montagesatz, bestehend aus:<br />

- Haltebügel<br />

- 4 Dübeln S6<br />

- 4 Holzschrauben<br />

150 <br />

Bild: Platzbedarf<br />

Schalttafelmontage<br />

162<br />

40*<br />

186<br />

175*<br />

*Mindestabstand beim<br />

Einbau mehrerer Geräte<br />

Einbausatz für<br />

Schalttafeleinbau,<br />

bestehend aus<br />

2 Befestigungs-<br />

<br />

bügeln<br />

Bild: Schalttafelmontage<br />

Bild: Einbausatz<br />

Technische Änderungen vorbehalten 14

2.10 Elektrischer Anschluss<br />

Achtung<br />

Gefahr durch Stromschlag!<br />

Bei unsachgemäßer Handhabung besteht Lebens-<br />

oder Verletzungsgefahr.<br />

Vor dem Anschluss der Leitungen unbedingt Spannungsversorgung abschalten.<br />

Durchführung des elektrischen Anschlusses nur durch Elektrofachkraft.<br />

Allgemeine Hinweise<br />

Bei der elektrischen Installation sind die einschlägigen Vorschriften von VDE und EVU zu beachten.<br />

Sämtliche Leitungen sind ggf. mit einem entsprechenden mechanischen Schutz zu versehen.<br />

Anschluss des Rechenwerkes<br />

Zunächst ist die Abdeckung des Anschlussraumes zu öffnen.<br />

Die Kabel werden am Messwertumformer durch die Pg-Verschraubung eingeführt und entsprechend<br />

dem Anschlussplan – siehe Bild Anschlussplan – angeschlossen:<br />

• Die Versorgungsspannung überprüfen<br />

• Leitungen für Stromausgangsignale mit mitgelieferten Ferritringen abschirmen.<br />

Bild: Abschirmung<br />

Bild: Ferritring<br />

Netzanschluss<br />

Die Speisespannung beträgt 230 V, 50 Hz. Querschnitt der Anschlussleitung 1,5 mm².<br />

Die allgemeinen Hinweise sind zu beachten. Der Anschluss erfolgt gemäß Anschlussplan (andere<br />

Spannung siehe technische Daten).<br />

Der Netzanschluss ist durch die linke Pg-Verschraubung zu führen und auf dem kürzesten Weg ohne<br />

Schleife anzuschließen, um Induktionen und Falschkontaktierungen zu vermeiden.<br />

Anschluss Analogausgänge und potentialfreie Kontakte<br />

Zu verwenden sind abgeschirmte Kabel, Mindestquerschnitt 0,5 mm², z.B. Typ 0,5 LIYCY.<br />

Die Abschirmung ist einseitig an den Verschraubungen anzubringen.<br />

Der Anschluss der Analogausgänge und potentialfreien Kontakte erfolgt nach dem Anschlussplan. Die<br />

maximale Bürde von 500 Ohm der Analogausgänge ist zu beachten. Die Kontakte dürfen mit max. 48<br />

V/1A beaufschlagt werden. Bei induktiven Lasten sind die Ausgänge zu beschalten (weitere Daten<br />

siehe technisches Datenblatt).<br />

Technische Änderungen vorbehalten 15

Anschlussplan des Rechenwerks<br />

Anschluss des Messwertgebers<br />

Nach Öffnen der Frontabdeckung sind die Kabel durch die vorhandenen Pg-Verschraubungen einzuführen<br />

und durch Festdrehen der Verschraubungen abzudichten. Der Anschluss der Leitungen erfolgt<br />

nach dem Anschlussplan. Das Verbindungskabel zum Messwertumformer darf nicht verlängert oder<br />

zwischengeklemmt werden (durchgehende Abschirmung). Die maximale Länge des Verbindungskabels<br />

beträgt 200 m. Die Anschlussleitung muss mindestens dem Typ LIYCY 16 x 0,5 mm² entsprechen.<br />

Anschlussplan des Messwertumformers<br />

Anschlussplan des Messwertgebers<br />

Technische Änderungen vorbehalten 16

Anschlussplan des Rechenwerks<br />

Anschluss der Fühlerleitung<br />

Die abgeschirmten Fühlerleitungen werden am Messwertgeber durch die kleinen Pg- Verschraubungen<br />

eingeführt und gemäß dem Anschlussplan angeschlossen. Die Abschirmung muss an den Klemmen<br />

des Messwertumformer angeschlossen werden. Die Anschlussleitung muss mindestens dem Typ<br />

LIYCY 4x0,5 entsprechen.<br />

Pt 100/1000-Temperaturfühler<br />

Bild : Anschluss Temperaturfühler<br />

Verlegungshinweis<br />

Um Einstreuungen in die Messleitung zu verhindern, sind alle Steuerleitungen getrennt von Starkstromleitungen<br />

zu verlegen (siehe hierzu die VDE-Bestimmungen). Sämtliche Messleitungen müssen<br />

abgeschirmt sein. Bei PTB-Zulassung beträgt die Standard-Fühlerleitungslänge 5 m. Bei Überschreitungen<br />

bis zu 25 m muss der Leitungsquerschnitt mindestens 0,5 mm² betragen. Die Fühlerleitungen<br />

sind dabei in einem geerdeten Stahlpanzerrohr zu verlegen.<br />

Der Schirm darf grundsätzlich nur an einer Stelle geerdet werden (siehe Anschlussplan).<br />

Die Verlegungshinweise sind zu beachten.<br />

Technische Änderungen vorbehalten 17

3 Inbetriebnahme<br />

3.1 Funktion<br />

In dem Messrohr aus Edelstahl befinden sich zwei Sonden, mit denen der Stau- und Sogdruck der<br />

Strömung gemessen werden. Beide Drucksignale werden auf die piezoresistive Halbleitermessbrücke<br />

des Druckwandlers geführt und in ein dazu proportionales elektrisches Signal umgesetzt. Der Nullpunkt<br />

des Differenzdruckmesskopfes wird in Abhängigkeit von dessen Belastung automatisch abgeglichen.<br />

Dadurch wird eine hohe Genauigkeit und Langzeitstabilität gewährleistet. Das im Messwertumformer<br />

radizierte Differenzdrucksignal ist proportional zum Volumenstrom.<br />

3.2 Erstinbetriebnahme<br />

Vorbereitung<br />

Die Gerätenummer auf dem Typenschild des Messwertgebers muss mit der am Messwertumformer<br />

übereinstimmen, da die Anpassung an das Messrohr werkseitig im Messwertumformer erfolgte. Bei<br />

vom Messrohr getrennter Montage des Messwertgebers (Kundenwunsch) muss auch die am Eingangsflansch<br />

angebrachte Gerätenummer hierzu identisch sein. Die Anschlüsse am Messwertgeber,<br />

Messwertumformer sowie den Temperaturmessstellen sind anhand des Anschlussplanes auf Vollständigkeit<br />

und Festigkeit zu prüfen.<br />

Hinweis<br />

Vor jeder Betätigung der Absperr- und Entlüftungsventile ist das Kurzschlussventil (1) (Bild Entlüftungsanleitung)<br />

im Messwertgebergehäuse als erstes zu öffnen und als letztes zu schließen. Nichtbeachtung<br />

führt zu Schäden, die nicht unter Gewährleistung fallen.<br />

Achtung !!!<br />

Auf keinen Fall darf der Messkopf mit mehr als 1,5 bar einseitig beaufschlagt werden.<br />

Technische Änderungen vorbehalten 18

3.2.1. Inbetriebnahme<br />

(mechanisch/hydraulisch)<br />

Entlüftungsanleitung<br />

Schrauben<br />

abcd<br />

Bild: Entlüftungsanleitung<br />

Entlüftungsanleitung<br />

Die Entlüftungsanleitung befindet sich im abgenommenen Unterteil des Messwertgeber- Gehäuses.<br />

Es ist in angegebener Reihenfolge vorzugehen (Ventil bei Linksdrehung = Auf; Rechtsdrehung = zu).<br />

Die Entlüftung des Messwertgebers darf nur bis zu einer max. Mediumstemperatur von 80°C vorgenommen<br />

werden.<br />

Die Reihenfolge der Arbeiten von (a) bis (k) ist beim Entlüftungsvorgang unbedingt einzuhalten. Der<br />

Entlüftungsvorgang ist in der angegebenen Reihenfolge ohne Unterbrechung durchzuführen, um Ü-<br />

berhitzungs- und Verschmutzungsgefahr auszuschließen!<br />

Außerbetriebnahme<br />

Bei der Außerbetriebnahme jeweils zuerst das Kurzschlussventil (1) öffnen und danach die Absperrventile<br />

(3+4) schließen. (Bild Entlüftungsanleitung)<br />

Bei Lagerung und Versand bei Umgebungstemperaturen unter 0 ° C sind die Schrauben a, b, c, d am<br />

Messkopf zu lösen und die Verschlussplatten anzuheben, damit das dahinter befindliche Medium abfließen<br />

und nicht einfrieren kann. Nichtbeachtung führt zur Zerstörung des Messkopfes (keine Garantieleistung).<br />

Technische Änderungen vorbehalten 19

3.2.2 Inbetriebnahme<br />

(elektrisch)<br />

Inbetriebnahme, Einspeisung und<br />

Schirmung<br />

Die Hilfsenergie ist zu überprüfen und mit den Angaben des Typenschildes zu vergleichen. Der<br />

Schirm zum Messen vom Anschlusspunkt zu trennen. Alle Abschirmungen müssen gegen Erde ca. 2<br />

Megaohm Isolationswiderstand aufweisen. Danach sind die Schirme wieder an dieser Stelle anzuschließen.<br />

Die Anschlüsse sind nach dem Anschlussplan zu prüfen. Grundsätzlich werden die Geräte<br />

in der Stellung 230 V ausgeliefert. Vor Inbetriebnahme des Gerätes ist durch geeignete Maßnahmen<br />

eine eventuelle Betauung zu verhindern.<br />

Inbetriebnahme des Messwertumformers<br />

(Rechner) und Messwertgebers<br />

Die Spannungsversorgung des Messwertumformers wird eingeschaltet. Das Anzeigedisplay leuchtet.<br />

Das Gerät führt automatisch einen Selbsttest durch (Display zeigt für ca. 3s. 1-2-3-4 an). Es darf keine<br />

Störsignalisierung erfolgen, d.h., die Volumenstromanzeige zeigt einen Wert innerhalb des angegebenen<br />

Messbereiches an. Ist dies nicht der Fall, siehe unter 5.1 (Störungshinweise).<br />

Uhrfunktion starten<br />

Bei Erstinbetriebnahme kommt Fehlermeldung 10 „RTC steht“. Es ist entsprechend Uhrfunktion (Seite<br />

22) vorzugehen.<br />

Prüfen des automatischen Nullabgleichs<br />

Durch Drücken der Taste „A” bzw. nach Loslassen der Taste erscheint im Display die Anzeige „1 2 3<br />

4, Abgleich/Test”, das Magnetventil wird für ca. 3 Sekunden aktiviert. Die vor der Prüfung vorhandenen<br />

Ausgangswerte von „Q” bleiben erhalten. Ist dies nicht der Fall, liegt eine Störung im Ansteuerkreis<br />

des Magnetventils vor (siehe 5.1, Störungshinweise).<br />

Ein automatischer Nullabgleich erfolgt:<br />

alle 3 Minuten, wenn Q kleiner 8% ist,<br />

alle 5 Minuten, wenn Q kleiner 20% ist,<br />

alle 10 Minuten, wenn Q kleiner 50% ist,<br />

alle 20 Minuten, wenn Q kleiner 100% ist,<br />

alle 20 Minuten im Schleichmengenbetrieb.<br />

Prüfen der Temperaturfühlerleitungen<br />

Die Anschlussklemmen am jeweiligen Temperaturfühler werden, ohne die Anschlüsse zu lösen, überbrückt.<br />

Im Display wird die Störung als Fehler 3 oder 4, Warm- oder Kaltfühler, angezeigt. Zusätzlich<br />

wird der Störmeldekontakt geschlossen.<br />

Technische Änderungen vorbehalten 20

4 Programmierung<br />

4.1 Funktionen der einzelnen Programmiertasten<br />

Dem Betreiber stehen 3 Programmebenen zur Verfügung<br />

Anzeigeebene *<br />

Userebene **<br />

Werksebene ***<br />

* Anzeige der Momentanwerte bzw. Zählerwerkstände<br />

** Konfiguration der Ausgänge<br />

*** Grundeinstellung (durch Plombierung gesichert)<br />

Nach Öffnen des Gehäusedeckels des Rechenwerkes<br />

werden 5 Tasten sichtbar (Bild ):<br />

E-Taste (Doppelbelegung)<br />

- Fortschalten der Anzeige<br />

- Übernahme eines geänderten Wertes in den Speicher<br />

Minus-Taste (Doppelbelegung)<br />

- Anwählen der Menüspalten<br />

- Verkleinern der eingestellten Werte<br />

Plus-Taste (Doppelbelegung)<br />

- Anwählen der Menüspalten<br />

- Vergrößern der eingestellten Werte<br />

A-Taste<br />

- nicht belegt<br />

P-Taste<br />

- Freigabe der Programmierung in der User-ebene<br />

W-Taste<br />

- Freigabe der Programmierung in der Werksebene<br />

(bei beglaubigten Geräten nicht möglich, ansonsten durch Herstellerplombe geschützt)<br />

Technische Änderungen vorbehalten 21

4.2 Anzeige- und Programmierebenen<br />

4.2.1 Anzeigemenü<br />

↓ E<br />

**Displaytest**<br />

**Displaytest**<br />

↓ E<br />

<strong>Energie</strong>_+<br />

↓ E<br />

Volumen_+<br />

↓ E<br />

<strong>Energie</strong>_-<br />

↓ E<br />

Volumen_-<br />

↓ E<br />

Waermeleistung<br />

↓ E<br />

Durchfluss<br />

↓ E<br />

MessSignal<br />

↓ E<br />

↓ E<br />

Druck<br />

↓ E<br />

Spez.Volumen<br />

↓ E<br />

Warmfuehler<br />

↓ E<br />

Enthalpie-Diff.<br />

↓ E<br />

Kaltfuehler<br />

↓ E<br />

<br />

Service<br />

Mode<br />

Version<br />

↓ E<br />

Das Anzeigemenü enthält die Mess- und Rechenwerte, die für den Betreiber von Interesse sind. Um<br />

die zusätzlichen Servicewerte zu erhalten, muss an einem beliebigen Menüpunkt die E-Taste für mindestens<br />

3 Sekunden gedrückt werden.<br />

Die <strong>Energie</strong>+ bzw. das Volumen+ bedeuten die Wärmeenergie bzw. das Volumen im Modus Wärmezähler<br />

Die <strong>Energie</strong>- bzw. das Volumen- bedeuten die Kälteenergie bzw. das Volumen im Modus Kältezähler.<br />

Technische Änderungen vorbehalten 22

4.2.2 Usermenü<br />

Das Usermenü dient der Einstellung der Parameter, die dem Betreiber des Gerätes zugänglich sein<br />

sollen.<br />

4.2.2.1 ***Userebene***<br />

Parameter<br />

4.2.2.1.2 Daempfung<br />

Dämpfungsfaktor für die Momentanwerte und die Stromausgänge. Der Dämpfungsfaktor entspricht<br />

der Zeitkonstante eines digitalen Filters 1. Ordnung. Tau = 0.18s*D= 0,18-23s.<br />

Auswahl: 1, 2, 4, 8, 16, 32, 64, 128<br />

Diese Werte unterliegen nicht der Eichfähigkeit, sollten aber nur von geschultem Personal verändert<br />

werden.<br />

4.2.2.1.3 Kundennummer<br />

Vom Kunden einstellbare Kunden-/Gerätenummer.<br />

Bereich: 0 bis 65535<br />

Technische Änderungen vorbehalten 23

4.2.2.1.4 Sprache<br />

Auswahl der Menüsprache. Nicht für alle Menüpunkte sind die Übersetzungen vorhanden. Es wird<br />

dann unabhängig von der eingestellten Sprache der <strong>deutsch</strong>e Text angezeigt.<br />

Auswahl:<br />

<strong>deutsch</strong>, englisch, französisch, polnisch, tschechisch<br />

4.2.2.2 ***Userebene***<br />

Stroeme<br />

Die Menüpunkte 1.2.2.1 bis 1.2.2.3 sind jeweils für die Ströme 1 bis 4 verfügbar.<br />

Aktivierung der Ströme im Abgleichmenü.<br />

4.2.2.2.1 AuswahlStrom<br />

Zuordnung der Momentanwerte zu dem Stromausgang. Gleichzeitig wird der Nullpunkt<br />

(0 mA oder 4 mA) festgelegt.<br />

Auswahl:<br />

Kalib.Strom 0mA, Kalib.Strom 4mA, Kalib.Strom 20mA,<br />

Durchfluss 0mA, Durchfluss 4mA,<br />

Wärmeleist 0mA, Wärmeleist 4mA,<br />

Warmtemp 0mA, Warmtemp 4mA,<br />

Kalttemp 0mA, Kalttemp 4mA,<br />

Difftemp 0mA, Difftemp 4mA,<br />

Druck 0mA, Druck 4mA,<br />

Diffdruck 0mA, Diffdruck 4mA<br />

4.2.2.2.2 StartwertStrom<br />

Wert, der auf den Nullpunkt des Stromausgangs abgebildet wird.<br />

Die Einheit entspricht der des zugeordneten Momentanwertes.<br />

Bereich: -50.00 bis 50000.00<br />

4.2.2.2.3 EndwertStrom<br />

Wert, der auf den Endwert des Stromausgangs abgebildet wird.<br />

Die Einheit entspricht der des zugeordneten Momentanwertes.<br />

Bereich: -50.00 bis 50000.00<br />

Technische Änderungen vorbehalten 24

4.2.2.3 ***Userebene***<br />

Grenzwerte<br />

Die Menüpunkte 1.2.3.1 bis 1.2.3.2 sind jeweils für die Grenzkontakte 1 und 2 verfügbar.<br />

Aktivierung der Grenzkontakte im Abgleichmenü.<br />

4.2.2.3.1 AuswahlGrenz<br />

Bei dem <strong>EWZ</strong> <strong>211S</strong> sind die Grenzkontakte den Fernzählwerken zugeordnet. Einheit, Pulswertigkeit<br />

und Pulsbreite entsprechen denen der zugeordneten Zählwerke.<br />

Bei dem <strong>EWZ</strong> <strong>211S</strong> entsprechen die ZLW Menge2 der Menge - und ZLW <strong>Energie</strong> 2 der <strong>Energie</strong> - in<br />

den Kältezählwerken.<br />

4.2.2.3.2 Grenzwert<br />

Wert, bei dem der Grenzkontakt schaltet. Überschreitet der zugeordnete Momentanwert den Grenzwert,<br />

so wird der Kontakt geschlossen.<br />

Die Einheit entspricht der des zugeordneten Momentanwerts.<br />

Hysterese ca. ±2% um den eingestellten Grenzwert.<br />

Bereich: 0.00 bis 50000.00<br />

4.2.2.4 ***Userebene***<br />

Fernzaehlwerke<br />

Die Impulswertigkeit muss so gewählt werden, dass die Ausgabefrequenz unter 5Hz liegt. Eine höhere<br />

Ausgabefrequenz führt zum Überlauf des internen Zählwerkspuffers und zu einer Fehlermeldung.<br />

4.2.2.4.1 Fernzlw-Menge<br />

Impulswertigkeit der Mengenimpulse am Fernzählwerksausgang.<br />

Die Einheit der Impulse entspricht der Einheit der Mengenzählwerke.<br />

Bereich:<br />

0.1 bis 10000 in dekadischen Schritten<br />

4.2.2.4.2 Fernzlw-<strong>Energie</strong><br />

Impulswertigkeit der <strong>Energie</strong>impulse am Fernzählwerksausgang.<br />

Die Einheit der Impulse entspricht der Einheit der <strong>Energie</strong>zählwerke.<br />

Bereich:<br />

0.1 bis 10000 in dekadischen Schritten<br />

4.2.2.4.3 Min. Pulsbreite<br />

Minimale Impuls- und Pausendauer für die Fernzählwerksausgänge. Pulsbreiten unterhalb von 100<br />

ms sollten nur dann programmiert werden, wenn die Rechenwerke mit elektronischen Relais ausgestattet<br />

sind.<br />

Bereich:<br />

10 ms bis 500 ms mit einer Schrittweite von 10 ms.<br />

Technische Änderungen vorbehalten 25

4.2.2.5 ***Userebene***<br />

Uhr<br />

4.2.2.5.1 Betriebsstunden<br />

Anzeige der Gesamtbetriebsstunden.<br />

Bereich:<br />

00000.00 h bis 99999.99 h<br />

4.2.2.5.2 Mess-Stunden<br />

Anzeige der Stunden, in denen der Durchfluss oberhalb der Schleichmenge lag.<br />

Bereich:<br />

00000.00 h bis 99999.99 h<br />

4.2.2.5.3 Ausfallstunden<br />

Anzeige der Stunden, in denen die Elektronik ohne Versorgungsspannung war. Die Berechnung erfolgt<br />

nur, wenn die Echtzeituhr läuft.<br />

Bereich:<br />

00000.00 h bis 99999.99 h<br />

4.2.2.5.4 Sattdampfstunden<br />

Unabhängig vom aktivierten Sattdampfwächter werden die Stunden aufaddiert, in denen die Sattdampflinie<br />

unterschritten ist.<br />

Bereich:<br />

00000.00 h bis 99999.99 h<br />

4.2.2.5.5 Fehlerstunden<br />

Anzahl der Stunden, in denen eine Fehlermeldung anstand. Ist der Sattdampfwächter aktiviert, so<br />

werden auch die Sattdampfstunden mitgezählt.<br />

Bereich:<br />

00000.00 h bis 99999.99 h<br />

4.2.2.5.6 Fehlerspeicher<br />

Anzeige der letzten 16 Fehlermeldungen mit dem Stand des Betriebsstundenzählers.<br />

Es werden nur die 10er- und 1er-Betriebsstun-den incl. Nachkommastellen abgespeichert. In Verbindung<br />

mit dem Betriebsstundenzähler kann dann innerhalb von 100 Stunden die Fehlerzeit exakt bestimmt<br />

werden.<br />

Beispiele:<br />

Technische Änderungen vorbehalten 26

Darstellung: #1 1 13h00 In der 13h00. Betriebsstunde trat Fehler 1 auf.<br />

Darstellung: #2 16 14h00 In der 14h00. Betriebsstunde trat Fehler 16 (Netzausfall) auf.<br />

Auswahl: Auswahl mit +/-, #0 bis #15<br />

4.2.2.5.7 Uhr-Zeit<br />

Anzeige und Einstellung der Uhrzeit.<br />

Bereich: 00:00:00 bis 23:59:59<br />

4.2.2.5.8 Uhr-Datum<br />

Anzeige und Einstellung des Datums.<br />

Bereich: 01.01.00 bis 31.12.99<br />

4.2.2.5.9 Uhr-start/stop<br />

Steuerung und Korrektur der Echtzeituhr.<br />

Auswahl:<br />

keine Änderung, Uhr starten, Uhr stoppen, Uhr +5s/mon, Uhr -5s/mon<br />

Technische Änderungen vorbehalten 27

4.2.2.6 ***Userebene***<br />

Tarif<br />

4.2.2.6.1 Tarifart<br />

Einstellen der Tarifintervalle.<br />

Auswahl:<br />

Tarif 1/4h, Tarif 1/2h, Tarif 1h<br />

4.2.2.6.2 Tarif Maxima<br />

Anzeige der Tarif Maxima des aktuellen und der letzten 13 Monate mit Datum und Uhrzeit. Beim E-<br />

nergiezähler werden die Leistungs-Maxima und beim Mengenzähler die Durchfluss-Maxima gespeichert.<br />

Der aktuelle Monat hat die #0. Die Maximalwerte können nur durch das Serviceprogramm wieder<br />

gelöscht werden.<br />

Auswahl: Auswahl mit +/-, #0 bis #13<br />

4.2.2.6.3 AbrechnungsZeit<br />

Festlegung des Zeitpunkt, an dem der Zählwerksstand abgespeichert werden soll. Durch jede Änderung<br />

der Abrechnungszeit wird gleichzeitig der Abrechnungswert gelöscht.<br />

Bereich:<br />

01.JAN. 00h00 bis 31.DEZ. 23h00<br />

4.2.2.6.4 AbrechnungsWert<br />

Zählwerksstand zum letzten Abrechnungszeitpunkt. Die Einheit entspricht der des <strong>Energie</strong>- bzw.<br />

Mengenzählwerks. Der Wert wird bis zum nächsten Abrechnungszeitpunkt gespeichert und dann mit<br />

dem neuen Wert überschrieben.<br />

Bereich: 0000000000 bis 9999999999<br />

Die M-Bus-Ausführung enthält einen zusätzlichen Menüast zur Einstellung der Protokollparameter.<br />

Technische Änderungen vorbehalten 28

4.2.2.7 ***Userebene***<br />

Kommunikation<br />

4.2.2.7.1 Datenformat<br />

Auswahl des Protokolls.<br />

Auswahl:<br />

Autoselekt<br />

4.2.2.7.2 M-Bus Baudrate<br />

Selektion der Übertragungsgeschwindigkeit.<br />

Auswahl: 300, 600, 1200, 2400, 4800, 9600<br />

4.2.2.7.3 M-Bus Adresse<br />

Primäre M-Bus-Adresse.<br />

Bereich: 0-250<br />

4.2.2.7.4 M-Bus Daten<br />

Umfang der übertragenen Daten.<br />

Auswahl:<br />

Standard<br />

4.2.2.7.5 M-Bus Error<br />

Anzeige eines Übertragungsfehlers. Obwohl im Programmiermenü hinterlegt, handelt es sich hierbei<br />

nur um einen Anzeigewert. Weitere Informationen: siehe M-Bus-Beschreibung.<br />

Technische Änderungen vorbehalten 29

4.2.2.8 Programmierbeispiel<br />

4.2.2.8.1 Beispiel zur Einstellung der Ausgangsströme<br />

Zuordnung Strom 1 zu Durchfluss mit einem Anfangswert von 4 mA.<br />

Startwert 4 mA = 1 m 3 /h<br />

Endwert 20mA= 20 m 3 /h<br />

1 von der Anzeigeebene mittels P-Taste in Betreiberprogrammierebene (Userebene)<br />

2 mit „+“ bzw.„-“ Taste in die Betreiberspalte Ströme<br />

3 mit E-Taste quittieren<br />

4 mit E-Taste zum Auswahlstrom 1<br />

5 mit „+“ bzw. „-“-Taste bis zum Durchfluss (Startwert 4 mA)<br />

6 mit E-Taste quittieren<br />

7 mit E-Taste zum Startwert Strom 1<br />

8 mit „+“ bzw. „-“-Taste 1 m 3 /h einstellen<br />

9 mit E-Taste quittieren<br />

10 mit E-Taste zum Endwert Strom 1<br />

11 mit „+“ bzw. „-“ Taste 20 m 3 /h einstellen<br />

12 mit E-Taste quittieren<br />

Mit der Programmierung aller anderen zur Verfügung stehenden Ströme ist ebenso zu verfahren.<br />

Durch Drücken der P-Taste kommt man wieder in die Anzeigeebene.<br />

4.2.2.8.2 Einstellen der Grenzwerte<br />

Das Rechenwerk verfügt optional über 2 Grenzkontakte, die sich wahlweise jedem Momentanwert zuordnen<br />

lassen. Jede Einstellung ist mit der Enter-Taste zu quittieren.<br />

4.2.2.8.3 Einstellen der pot.-freien Ausgangskontakte für Fernzählwerke E und Q<br />

Die Wertigkeiten der pot.-freien Ausgänge können folgendermaßen eingestellt werden:<br />

Durch Drücken der Tasten „+“ bzw. „–“ wird die Impulswertigkeit angewählt.<br />

Die möglichen Stufungen sind:<br />

0,1 pro Impuls<br />

1 „<br />

10 „<br />

100 „ (z. B. kg/ Imp. bzw. kWh/ Imp.)<br />

1000 „<br />

10000 „<br />

Die angewählte Impulswertigkeit wird durch Drücken der Enter-Taste gespeichert.<br />

Die Impulswertigkeit sollte so gewählt werden, dass die Zeit zwischen 2 Impulsen >= 5 Sekunden bei<br />

max. Menge ist (0,2 Hz).<br />

Technische Änderungen vorbehalten 30

5 Wartung<br />

5.1 Störungshinweise<br />

Der Wärmezähler <strong>EWZ</strong> <strong>211S</strong> besitzt eine automatische Fehlererkennung. Im Fehlerfall werden im<br />

LCD-Display abwechselnd zur aktuellen Anzeige die Fehler-Nummern eingeblendet, das Alarm-Relais<br />

fällt ab. Nach Beheben der Störung wird die Fehlanzeige wieder gelöscht, und der Störmeldekontakt<br />

geht in seine Ausgangslage zurück.<br />

Folgende Fehler werden gemeldet:<br />

Art der Störung<br />

Anzeige im Display mögliche Ursache Maßnahmen<br />

keine Anzeige<br />

Netzversorgung ausgefallen<br />

Gerätesicherung defekt<br />

Versorgungsspannung überprüfen<br />

Feinsicherung im Klemmenraum<br />

des Messwertumformers überprüfen<br />

Fehler 1 - Durchfluss Differenzdruck > 1000 mbar Durchfluss verringern<br />

Fehler 2 - Messkopf<br />

Fehler 3 - Warmfühler<br />

Fehler 4 - Kaltfühler<br />

Fehler 5 - Nullabgleich<br />

Fehler 6 - Impulswertigkeit<br />

Fehler 7 - Elektronische<br />

Zählwerk<br />

Messkopf defekt oder falsche<br />

Durchflussrichtung<br />

Kurzschluss od. Drahtbruch im Pt-<br />

Fühler<br />

oder in dessen Anschlussleitung<br />

Unterbrechung der weißen Ader<br />

des Verbindungskabels<br />

Magnetventil defekt<br />

Wertigkeit der Mengen- bzw.<br />

<strong>Energie</strong>impuls zu klein<br />

Zählung gestört<br />

Messkopf tauschen<br />

Fühlerelement ohmisch prüfen<br />

Verbindungsleitungen überprüfen<br />

Verbindungsleitung prüfen<br />

Messkopf tauschen<br />

Impulswertigkeit erhöhen<br />

Messwertumformer tauschen<br />

Fehler 10 - RTC steht Echtzeituhr nicht aktiv siehe 4.2.2.5.7 bis 4.2.2.5.9<br />

Fehler 13 – System<br />

Grenzwertfehler: wenn Programmierwerte<br />

außerhalb der vorgegebenen<br />

Grenzen liegen. Dies<br />

kann z.B. beim Tauschen der<br />

EPROM’s geschehen oder durch<br />

defekte Speicher verursacht werden.<br />

Mathematikfehler: Dieser kann<br />

kurzzeitig beim Umschalten einer<br />

Betriebsart auftreten oder dauerhaft,<br />

wenn unzulässige Parameter<br />

eingestellt sind.<br />

Fehler 16 - Netzausfall Die Versorgungsspannung war<br />

ausgefallen. Dieser Fehler erscheint<br />

nicht in der Anzeige, wird<br />

aber im Fehlerspeicher abgelegt.<br />

Hilfsenergie kurz unterbrechen. Auf keinen Fall durch die<br />

Feinsicherung!<br />

5.2 Reparaturanweisung<br />

Es dürfen nur die als Ersatzteile aufgeführten Teile von Fachpersonen ausgebaut und durch Original-<br />

<strong>METRA</strong>- Ersatzteile ersetzt werden. Weiterführende Reparaturen können nur im Werk ausgeführt<br />

werden. Nehmen Sie keine Reparaturversuche oder Veränderungen an den Geräten vor.<br />

Technische Änderungen vorbehalten 31

5.3 Schleichmenge<br />

Schleichmenge liegt vor, wenn der Volumenstrom Q kleiner als 2% wird. Bei diesem Betriebszustand<br />

gehen die Leistungsanzeigen im Display auf 0.<br />

5.4 Wartungsvorschriften<br />

Der Wärmezähler <strong>EWZ</strong> <strong>211S</strong> ist wartungsfrei. Im Falle einer Störung setzen Sie sich bitte mit unserem<br />

Kundendienst 0 6232 / 657-206, möglichst mit genauer Fehlerangabe und unter Angabe der am Gerät<br />

vorhandenen Fabrik-Nr. in Verbindung. Unsere Mitarbeiter stehen Ihnen mit Beratung und Service<br />

gerne zur Verfügung.<br />

5.5 Ersatzteilliste<br />

Bezeichnung<br />

Pt 1000<br />

Tauchhülse 75 mm<br />

Tauchhülse 160<br />

mm Tauchhülse 200<br />

mm Einschweiß<br />

Tauchhülse 200<br />

mm<br />

Teilenummer<br />

5.6 Hinweise zur Ersatzteilbestellung<br />

Bei Bestellung von Ersatzteilen sind unbedingt die vollständigen Angaben der Ersatzteilliste zu verwenden.<br />

Bestelladresse:<br />

<strong>METRA</strong> <strong>Energie</strong>-Messtechnik GmbH<br />

Am Neuen Rheinhafen 4<br />

67346 Speyer<br />

Bitte Fabrikats-Nr. des Gerätes angeben!<br />

Bei Rückfragen wenden Sie sich bitte an<br />

<strong>METRA</strong> <strong>Energie</strong>-Messtechnik,<br />

Telefon 0 6232 / 657-519.<br />

Technische Änderungen vorbehalten 32

6 Verplombung<br />

Technische Änderungen vorbehalten 33

7 Sonderausgang Optokoppler (Option)<br />

Schema<br />

Bild:<br />

Optokoppler<br />

Min. Pulsbreite : 10 ms<br />

Min. Pausendauer : 10 ms<br />

Max. Frequenz : 50 Hz<br />

Max. Spannung : 30 VDC<br />

Max. Strom : 100 mA<br />

Max. Innenwiderstand :<br />

20 Ohm<br />

Technische Änderungen vorbehalten 34

8 EMV<br />

Die Geräteverschraubungen sind in Metallverschraubungen ausgeführt, um eine EMV-gerechte<br />

Schirmkontaktierung zu ermöglichen. Es sind Ferritringe zur Abschirmung von HF-Einstrahlungen vorzusehen.<br />

Diese Ferritringe sind lose im Anschlussraum beigelegt und entsprechend nachstehender<br />

Zeichnung anzubringen.<br />

Technische Änderungen vorbehalten 35

9 Montageanleitung für Swagelok Rohrverschraubung<br />

Technische Änderungen vorbehalten 36

10 KONFORMITÄTSERKLÄRUNG<br />

Hersteller<br />

<strong>METRA</strong> <strong>Energie</strong>-Messtechnik GmbH<br />

Am Neuen Rheinhafen 4<br />

D-67346 Speyer<br />

erklärt hiermit, dass die Produkte der Typen<br />

- Durchfluss- und Wärmemengenzähler -<br />

EBR 1xx, <strong>EWZ</strong> 100/2xx/3xx, EDZ 37x/47x, VMT 1xx<br />

mit den nachfolgenden EG-Richtlinien übereinstimmen:<br />

EG- Niederspannungsrichtlinie 73 / 23 / EG<br />

EG-EMV-Richtlinie 89 / 336 / EG<br />

EG-Druckgeräterichtlinie 97 / 23 / EG ( Modul H )<br />

DN

________________________________________________________________<br />

<strong>METRA</strong> <strong>Energie</strong>-Messtechnik GmbH Tel.: +49 (0)6232 / 657 - 519<br />

Am Neuen Rheinhafen 4 Fax: +49 (0)6232 / 657 - 200<br />

67346 Speyer<br />

_________________________________________________________________<br />

Die in Katalogen, Prospekten und anderen schriftlichen Unterlagen, wie z. B. Zeichnungen und Angebote, enthaltenen Angaben und technischen Daten sind vom<br />

Käufer vor Übernahme und Anwendung zu prüfen. Der Käufer kann aus diesen Unterlagen und zusätzlichen Diensten keinerlei Ansprüche gegenüber Metra oder<br />

Metra - Mitarbeitern ableiten; es sei denn, dass diese vorsätzlich oder grob fahrlässig gehandelt haben. Metra behält sich das Recht vor, ohne vorherige Mitteilung<br />

im Rahmen des Angemessenen und Zumutbaren Änderungen an ihren Produkten – auch an bereits in Auftrag genommenen – vorzunehmen.<br />

Alle in dieser Publikation enthaltenen Warenzeichen sind Eigentum der jeweiligen Firmen. Metra und das Metra - Logo sind Warenzeichen der Metra A/S.<br />

Alle Rechte vorbehalten<br />

Technische Änderungen vorbehalten 38