Le rn fe ld 5 - Christiani

Le rn fe ld 5 - Christiani

Le rn fe ld 5 - Christiani

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

72 5.2 Handlungssituation Erstellen eines Prüfungsplans<br />

Handlungssituation<br />

5.2 Handlungssituation<br />

Erstellen eines Prüfungsplans<br />

Bei der Fertigung von Werkstücken müssen<br />

alle <strong>fe</strong>stgelegten Qualitätsmerkmale<br />

erreicht werden. Dazu sind viele verschiedenartige<br />

Prüfvorgänge erforderlich.<br />

Das Prü<strong>fe</strong>n beginnt mit einer Rohteilprüfung<br />

vor der Fertigung, setzt sich fort<br />

mit den Einzelprüfungen bei den Arbeitsgängen<br />

während der Fertigung und<br />

schließt mit einer umfassenden Endkontrolle<br />

des <strong>fe</strong>rtigen Werkstücks ab.<br />

Prüfungen innerhalb der Fertigung<br />

beschränken sich meist auf wichtige Maße.<br />

Umfangreichere Prüfungen, wie z. B. Formund<br />

Lagegenauigkeiten, werden meist nur<br />

bei der Endkontrolle durchgeführt.<br />

Die Prüfplanung einer vollständigen Endkontrolle<br />

erstreckt sich auf alle einzuhaltenden<br />

Qualitätsmerkmale.<br />

Beispiel: Erstellen des Prüfplans für einen Winkelhebel<br />

Für eine Verriegelungseinrichtung sind Winkelhebel nach Zeichnung ge<strong>fe</strong>rtigt worden.<br />

Am Gussteil wurden Mittenabstände, Winkligkeit der Tragarme und die Bearbeitungszugaben<br />

überprüft. Alle Maße lagen innerhalb der Grenzen, die für Werkstücke<br />

aus in Formsand gegossenem Gusseisen zulässig sind. Am bearbeiteten Fertigteil sind<br />

nun alle Maße, die in der End<strong>fe</strong>rtigung beachtet werden mussten, zu überprü<strong>fe</strong>n. Die<br />

Endprüfung ist zu planen.

<strong>Le</strong><strong>rn</strong><strong>fe</strong><strong>ld</strong> 5 Herstellen von Dreh- und Frästeilen 73<br />

1. Prüfauftrag analysieren<br />

Der Fachmann<br />

� ermittelt aus der Zeichnung die Lage des Bezugssystems, von dem der Konstrukteur<br />

ausging;<br />

� bestimmt die im augenblicklichen Fertigungszustand zu prü<strong>fe</strong>nden Maße und Eigenschaften<br />

aus der Zeichnung;<br />

� ermittelt Sonderanforderungen, indem er für die Funktion wichtige Eigenschaften<br />

aus der Zeichnung herausfindet.<br />

Analyse des Auftrags<br />

2. Prüfung planen<br />

Der Fachmann<br />

Lage des<br />

Bezugsystems<br />

� legt Bezugsebenen zum Positionieren <strong>fe</strong>st;<br />

� bestimmt Prüfmittel und deren Messbereiche, indem er die Maße und die jeweilige<br />

Größe der zulässigen Abweichungen beachtet;<br />

� bestimmt Hilfsmittel zum Positionieren und ggf. zum Spannen, die mit wenig Aufwand<br />

eine schnelle Prüfung ermöglichen;<br />

� legt die Reihenfolge der Prüfungen <strong>fe</strong>st, indem er eine günstige Strategie wählt, z. B.<br />

• zunächst die Maße zu prü<strong>fe</strong>n, deren Nichteinhaltung bei ähnlichen Werkstücken<br />

besonders häufig zu Ausschuss führte,<br />

• zunächst alle Maße zu prü<strong>fe</strong>n, die kein Positionieren und Aufspannen erforde<strong>rn</strong>;<br />

� bestimmt Grenzabmaße und Kriterien für eine Nachbearbeitung bzw. für Ausschuss;<br />

� fasst alle Überlegungen im Prüfplan zusammen.<br />

<strong>Le</strong><strong>rn</strong><strong>fe</strong><strong>ld</strong> 5

74 5.2 Handlungssituation Erstellen eines Prüfungsplans<br />

Prüfauftrag für einen Winkelhebel planen<br />

Positionieren des Winkelhebels<br />

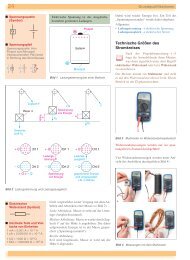

Bestimmung der Prüfmittel (Auswahl)<br />

<strong>Le</strong>hrdo<strong>rn</strong>e für Bohrungen<br />

Ø16H7 und Ø25H7<br />

Grenzrachenlehren für<br />

Höhenmaße 20h6 und 30h6<br />

Digitaler Tie<strong>fe</strong>nmesser<br />

Digitaler Messschieber<br />

Digitaler Winkelmesser<br />

Hilfsmittel: 3 Prüfbolzen<br />

Endmaß 4,5mm<br />

Tastschnittgerät zur Bestimmung<br />

der Rauheit

<strong>Le</strong><strong>rn</strong><strong>fe</strong><strong>ld</strong> 5 Herstellen von Dreh- und Frästeilen 75<br />

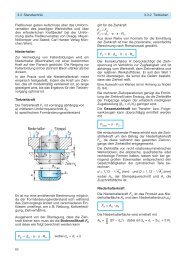

3. Prüfplan erstellen<br />

Der Fachmann erstellt nach der Vorplanung einen Prüfplan in Tabellenform, in welchem<br />

er in einer sinnvollen Reihenfolge die Nennmaße auflistet, zulässige Maßabweichungen<br />

ermittelt, die Art des Prüfvorgangs zuordnet und Freiräume für die ermittelten<br />

Prü<strong>fe</strong>rgebnisse vorsieht.<br />

Prüfplan<br />

Prüfauftrag: C-450 Seite 1<br />

Teil: 1580 Winkelhebel<br />

Zeichnungs-Nr. 5.2.0 Lie<strong>fe</strong>rant: Fräserei<br />

Nr. Nennmaß Zulässige Prüfmittel – Nr. Prüfmittel – Nr. Istmaß Auswer- Bemer-<br />

in mm Maßab- zum <strong>Le</strong>hren zum Messen tung kungen<br />

wei- Gut<br />

chung Nacharbeit<br />

in mm Ausschuss<br />

1 � 25 H7 +0,025 243<br />

0 Grenzlehrdo<strong>rn</strong><br />

2 � 16 H7 +0,018 234<br />

0 Grenzlehrdo<strong>rn</strong><br />

3 30 h6 0 365<br />

–0,013 Grenzrachenlehre<br />

4 a 5 ± 0,1 101<br />

Endmaß-Satz<br />

4 b 5 ± 0,1 101<br />

Endmaß-Satz<br />

5 a 20 h6 0 355<br />

–0,013 Grenzrachenlehre<br />

5 b Sym- ± 0,2 202<br />

metrie digitaler<br />

Tie<strong>fe</strong>nmesser<br />

6 a 88 ± 0,03 201<br />

Digitaler<br />

Messschieber<br />

6 b 72 ± 0,03 201<br />

Digitaler<br />

Messschieber<br />

7 45° ± 5’ 230<br />

Digitaler<br />

Universalwinkelmesser<br />

8 � 25 295<br />

� 16 Rz6,3 Oberflächen-<br />

30 Tastschnitt-<br />

20 Rz25 gerät<br />

20<br />

<strong>Le</strong><strong>rn</strong><strong>fe</strong><strong>ld</strong> 5

76 5.2 Handlungssituation Erstellen eines Prüfungsplans<br />

Prüfplan/Prüfanordnung<br />

Prüfauftrag: C-450 Seite 1<br />

Teil: 1580 Winkelhebel<br />

Zeichnungs-Nr. 5.2.0 Lie<strong>fe</strong>rant: Fräserei<br />

Nr. Prüfanordnung Hilfsmittel Bemerkungen<br />

5b<br />

6a Messbolzen für<br />

B 16 H7<br />

6b B 25 H7<br />

7<br />

Spannelement Gegenseite durch<br />

Umschlag prü<strong>fe</strong>n<br />

Spannelement<br />

Prismenpaar<br />

Messbolzen<br />

Endmaß 4,5 mm<br />

D<br />

Endmaß x x = H –<br />

2<br />

–<br />

Messbolzen für<br />

B 16 H7<br />

B 25 H7<br />

Prüfdatum: Prü<strong>fe</strong>r: Unterschrift:<br />

d<br />

2

<strong>Le</strong><strong>rn</strong><strong>fe</strong><strong>ld</strong> 5 Herstellen von Dreh- und Frästeilen 77<br />

<strong>Le</strong><strong>rn</strong>situation<br />

5.2.1 <strong>Le</strong><strong>rn</strong>situation<br />

Erstellen eines Prüfplans für einen Zahnradrohling<br />

Situation:<br />

In einem Getriebe ist ein beschädigtes Zahnrad zu ersetzen. Es wurde ein Zahnradrohling<br />

nach Zeichnung aus dem Automatenstahl 44SMnPb28 ange<strong>fe</strong>rtigt.<br />

Vor dem Fräsen und Schlei<strong>fe</strong>n der Verzahnung hat das Drehteil eine Endkontrolle zu<br />

durchlau<strong>fe</strong>n, bei der alle einzuhaltenden Qualitätsmerkmale überprüft werden.<br />

1. Auftrag analysieren<br />

1.1 Beschreiben Sie die Lage der Bezugsflächen bzw. der Bezugslinien für den Zahnradrohling.<br />

1.2 Geben Sie die Maße an, die im augenblicklichen Stadium der Fertigung zu prü<strong>fe</strong>n<br />

sind.<br />

(Hinweis: siehe dazu DVD „Zusatzmaterialien“ Form- und Lagetoleranzen)<br />

2. Endkontrolle planen<br />

2.1 Bestimmen Sie die Prüfungen, bei denen eine Positionierung des Werkstücks notwendig<br />

ist. <strong>Le</strong>gen Sie die Positionierung <strong>fe</strong>st.<br />

2.2 Stellen Sie eine Liste der zu verwendenden Prüfmittel auf.<br />

2.3 Geben Sie die Reihenfolge der Prüfungen an.<br />

3. Prüfplan erstellen<br />

3.1 Erstellen Sie einen Prüfplan entsprechend dem vorgegebenen Schema.<br />

3.2 Stellen Sie die Prüfanordnung mit Bi<strong>ld</strong>zeichen dar.<br />

(Hinweis: siehe dazu DVD „Zusatzmaterialien“ Rauheitsmessung)<br />

<strong>Le</strong><strong>rn</strong><strong>fe</strong><strong>ld</strong> 5

78 5.2.2 <strong>Le</strong><strong>rn</strong>situation Erstellen eines Prüfplans für ein Gegenlager<br />

<strong>Le</strong><strong>rn</strong>situation<br />

5.2.2 <strong>Le</strong><strong>rn</strong>situation<br />

Erstellen eines Prüfplans für ein Gegenlager<br />

Situation:<br />

Sie haben die Aufgabe, die Prüfplanung zur Endkontrolle des Gegenlagers zu erarbeiten.<br />

1. Auftrag analysieren<br />

Beschreiben Sie die Lage der Bezugsflächen bzw. der Bezugslinien für das Gegenlager.<br />

(Hinweis: siehe dazu DVD „Zusatzmaterialien“ Form- und Lagetoleranzen)<br />

2. Endkontrolle planen<br />

2.1 Bestimmen Sie die Prüfungen, bei denen eine Positionierung des Werkstücks notwendig<br />

ist. <strong>Le</strong>gen Sie die Positionierung <strong>fe</strong>st.<br />

2.2 Stellen Sie eine Liste der zu verwendenden Prüfmittel auf.<br />

2.3 Geben Sie die Reihenfolge der Prüfungen an.<br />

3. Prüfplan erstellen<br />

3.1 Erstellen Sie einen Prüfplan entsprechend dem vorgegebenen Schema.<br />

3.2 Stellen Sie die Prüfanordnung mit Bi<strong>ld</strong>zeichen dar.<br />

(Hinweis: siehe dazu DVD „Zusatzmaterialien“ Rauheitsmessung)

<strong>Le</strong><strong>rn</strong><strong>fe</strong><strong>ld</strong>orientierte Aufgaben<br />

Fertigen mit handgeführten Werkzeugen LF 1<br />

Einteilung der Fertigungsverfahren<br />

1–1 Nach DIN 8580 werden die Fertigungsverfahren in folgende Hauptgruppen eingeteilt:<br />

Urformen, Umformen, Trennen, Fügen, Beschichten, Stof<strong>fe</strong>igenschaftände<strong>rn</strong>.<br />

Schreiben Sie diese Hauptgruppen ab, und ordnen Sie die folgenden Fertigungsvorgänge entsprechend<br />

zu:<br />

a) Biegen eines Fahrradlenkers, h) Abscheren eines Blechstrei<strong>fe</strong>ns,<br />

b) Fräsen eines Zahnrades, i) Lackieren eines Pkw,<br />

c) Verchromen einer Autostoßstange, j) Walzen eines U-Profils,<br />

d) Löten einer Dachrinne, k) Einsetzen und Be<strong>fe</strong>stigen eines Mopedrades,<br />

e) Härten einer Reißnadel, l) Grundieren eines Gitters mit Rostschutzfarbe,<br />

f) Schmieden eines Garderobenhakens, m) Gießen eines Motorblockes,<br />

g) Verschrauben eines Türschlosses, n) Feilen eines Vierkantes an einer Welle.<br />

Vorbereitende Arbeiten zur Fertigung von Werkstücken<br />

1–2 Die dargestellten Werkstücke sollen aus den angegebenen Rohlingen hergestellt werden. Skizzieren<br />

Sie die Rohlinge ab, und kennzeichnen Sie jeweils die Maßbezugskanten bzw. Maßbezugsebenen<br />

durch eine farbige Linie.<br />

Geben Sie an, wie Sie diese Kanten bzw. Ebenen bearbeiten würden.<br />

1–3 Warum erreicht man beim Anreißen auf der Anreißplatte mit einem Parallelreißer mit Nonius eine<br />

höhere Genauigkeit als mit dem Parallelreißer, der an einem Standmaß eingestellt wird?<br />

1–4 Für das nebenstehende U-Profil soll eine Bohrlehre mit<br />

einem Längs- und einem Queranschlag ge<strong>fe</strong>rtigt werden.<br />

a) Skizzieren Sie die Bohrlehre.<br />

b) Berechnen Sie dafür die Anreißmaße, wenn die<br />

Bohrungen mit einem Parallelreißer auf einer<br />

Anreißplatte angerissen werden. Als Bezugsebenen dienen<br />

die beiden Anschlagflächen der <strong>Le</strong>hre.<br />

c) Bemaßen Sie die Bohrungsmitten mit einer Bezugskantenbemaßung.

188 Fertigen mit handgeführten Werkzeugen<br />

Verfahren des Trennens<br />

1–5 a) Ordnen Sie die folgenden Fertigungsverfahren als<br />

Beispiele in eine Tabelle nach dem Muster ein:<br />

– Flachstahl winklig <strong>fe</strong>ilen,<br />

– Bandstahl mit Blechschere auf Maß ablängen,<br />

– Welle für Elektromotor drehen,<br />

– Durchbruch durch ein Blech durch Brennschneiden<br />

herstellen,<br />

– Oberfläche eines verrosteten Bleches blank schmirgeln.<br />

b) Suchen Sie zu den Gruppen Zerteilen und Spanen mit<br />

geometrisch bestimmten Schneiden noch je zwei weitere<br />

Verfahren und tragen Sie diese in die Tabelle ein.<br />

1–6 Berechnen Sie die <strong>fe</strong>hlenden Werte.<br />

1–7 Berechnen Sie die Gewichtskraft<br />

a) einer Schraube mit der Masse von m = 8,5 g,<br />

b) eines Mannes mit der Masse von 74 kg,<br />

c) einer CNC-Fräsmaschine mit der Masse von 1,85 t.<br />

1–8 a) Durch Meißeln wird Flachstahl getrennt.<br />

Im Augenblick der Rissbi<strong>ld</strong>ung ist die<br />

Kraft auf dem Meißel 800 N.<br />

Wie groß sind dann die Seitenkräfte?<br />

b) Die Seitenkraft wird wieder zerlegt in eine<br />

Kraft, die das Werkstück auf die Unterlage<br />

presst und eine Kraft parallel zur<br />

Unterlage, welche das Werkstück zerreißt.<br />

Ermitteln Sie diese Kräfte durch<br />

Kräftezerlegung der in a) ermittelten<br />

Seitenkraft.<br />

1–9 Ein hydraulisches Spaltgerät für Baumstämme erzeugt 20 000 N.<br />

Wie groß können die Seitenkräfte werden?<br />

Trennverfahren Beispiele<br />

Zerteilen ?<br />

Spanen mit<br />

geometrisch<br />

bestimmten<br />

Schneiden ?<br />

Spanen mit<br />

geometrisch<br />

unbestimmten<br />

Schneiden ?<br />

Abtragen ?<br />

a) b) c) d)<br />

Volumen V 500 dm 3 ? dm 3 ? m 3 365 dm 3<br />

Dichte ρ 7,85 kg/dm 3 2,7 g/cm 3 8,9 kg/dm 3 ? g/cm 3<br />

Masse m ? kg 945 kg ? t 2 865,2 kg<br />

Gewichtskraft F G ? N ? N 37 380 N ? N<br />

40°

Fertigen mit handgeführten Werkzeugen 189<br />

1–10 Drei Meißel mit den Keilwinkeln � 01 = 30°, � 02 = 60° und � 03 = 80° werden mit der Schlagkraft F = 400 N<br />

in ein Werkstück getrieben.<br />

a) Ermitteln Sie für jede Werkzeugschneide mithil<strong>fe</strong> des Kräfteparallelogramms die Seitenkräfte F 1 und<br />

F 2 beim Zerteilungsvorgang.<br />

b) Formulieren Sie aus den Ergebnissen einen Merksatz, in dem folgende Wortgruppen enthalten sind:<br />

gleicher Kraftaufwand, kleine Keilwinkel, große Keilwinkel, kleine Seitenkräfte, große Seitenkräfte.<br />

1–11 a) Wie wirkt sich ein kleiner Keilwinkel beim Trennvorgang auf:<br />

● die Größe der Seitenkräfte,<br />

● die Schneidenstabilität aus?<br />

b) Wie wirkt sich ein großer Keilwinkel beim Trennvorgang auf:<br />

● die Größe der Seitenkräfte,<br />

● die Schneidenstabilität aus?<br />

1–12 Skizzieren Sie nach der Vorlage Werkstück und Messer<br />

bei einem Schervorgang ab.<br />

a) Markieren Sie durch P<strong>fe</strong>ile die Kraft- und Bewegungsrichtung<br />

der Schermesser.<br />

b) Übe<strong>rn</strong>ehmen Sie die Abbi<strong>ld</strong>ung, und tragen Sie an<br />

den gekennzeichneten Stellen folgende Angaben ein:<br />

Scherebene, Druckfläche, Werkstück, Freiwinkel α 0,<br />

Keilwinkel � 0.<br />

1–13 Die Abbi<strong>ld</strong>ung zeigt die Trennfläche eines durch<br />

Scherschneiden hergestellten Loches. An der Trennstelle<br />

sind die Arten der Werkstofftrennung erkennbar.<br />

Schreiben Sie die folgende Aussage ab und ergänzen Sie<br />

diese, indem Sie zu jeder Schnittphase die Art der<br />

Werkstofftrennung angeben.<br />

Beim Scherschneiden wird der Werkstoffzusammenhang auf drei verschiedene Arten überwunden:<br />

1. Phase = ?<br />

2. Phase = ?<br />

3. Phase = ?<br />

1–14 a) Was versteht man bei einer Schere unter Schneidspalt?<br />

b) Wie wirkt sich ein zu großer Schneidspalt aus?<br />

c) Wie wirkt es sich aus, wenn kein Schneidspalt vorhanden ist?<br />

1–15 Der Schervorgang kann als vollkantiger oder kreuzender Schnitt ausgeführt werden.<br />

a) In welcher Weise trifft bei den meisten Handhebelscheren das Obermesser auf das Werkstück?<br />

b) Wie wirkt sich ein Schneiden nach diesem Verfahren auf das Werkstück aus?<br />

1–16 Im Betrieb stehen Ihnen folgende Scheren zur Verfügung:<br />

kombinierte Handhebelschere, Handta<strong>fe</strong>lschere, Ta<strong>fe</strong>lblechschere.<br />

Übe<strong>rn</strong>ehmen Sie die angegebenen Aufgaben und wählen Sie eine geeignete Schere aus.<br />

Aufgabe geeignete Schere<br />

Ablängen von L-Profilen ?<br />

lange gerade Schnitte an Dünnblechen, 0,8 mm dick ?<br />

Trennen von Flach- und Rundmaterial ?<br />

kurze Blechschnitte an Stahlblech, 1,5 mm dick ?