Koks-Bäcker - RAG Deutsche Steinkohle

Koks-Bäcker - RAG Deutsche Steinkohle

Koks-Bäcker - RAG Deutsche Steinkohle

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

VORSTELLEN � VORSTELLEN KOKEREI<br />

� KOKEREI<br />

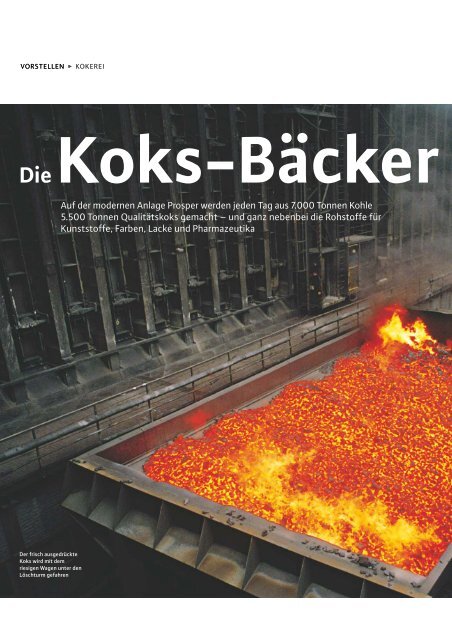

Die <strong>Koks</strong>-<strong>Bäcker</strong><br />

Der frisch ausgedrückte<br />

<strong>Koks</strong> wird mit dem<br />

riesigen Wagen unter den<br />

Löschturm gefahren<br />

Auf der modernen Anlage Prosper werden jeden Tag aus 7.000 Tonnen Kohle<br />

5.500 Tonnen Qualitätskoks gemacht – und ganz nebenbei die Rohstoffe für<br />

Kunststoffe, Farben, Lacke und Pharmazeutika<br />

26_RagMagazin_0106 26 17.02.2006 11:31:48 Uhr

von Bottrop<br />

TEXT: MARTIN KUHNA<br />

FOTOS: CATRIN MORITZ<br />

DIE MANAGER, die den heimischen<br />

Schreibtisch verlassen, um in exotische<br />

Gefilde zu reisen, die edelsten Kaffeebohnen,<br />

die schönsten Orangen oder die prallsten<br />

Piemont-Kirschen für ihr Produkt zu finden,<br />

kennt man aus Werbespots. So ähnlich<br />

darf man sich auch Kokereichef Dr. Joa chim<br />

Strunk vorstellen, wenn er gelegentlich von<br />

Bottrop aus in die Welt fährt, um die besten<br />

Ingredienzien fürs <strong>Koks</strong>kuchenbacken<br />

zusammenzusuchen. Denn zwischen Kohle,<br />

die in Kraftwerken verfeuert wird, und Kohle,<br />

die zu <strong>Koks</strong> veredelt wird, bestehe ein Riesenunterschied,<br />

sagt Strunk – nicht ohne einen<br />

gewissen Stolz. Erstens sei <strong>Koks</strong>kohle fast doppelt<br />

so teuer. Und wenn man, zweitens, besten<br />

Weltklassekoks produzieren wolle wie bei<br />

Prosper in Bottrop, dann müsse man beim<br />

Einkauf schon genau hinschauen.<br />

30 Prozent der auf Prosper verkokten<br />

Kohle wird importiert – aus Australien, Kanada<br />

und den USA. Da Prosper direkt am Rhein-<br />

Herne-Kanal liegt, können die Binnenschiffe<br />

aus Rotterdam direkt vor der Ofentüre anlegen.<br />

Die übrige Kohle kommt mit der Bahn<br />

von den Bergwerken West (Kamp-Lintfort),<br />

Ost (Hamm), in kleineren Mengen auch von<br />

Auguste Victoria/Blumenthal (Marl/Haltern)<br />

und Lippe. Im Süden des Kokereigeländes<br />

wird die angelieferte Kohle zu einem lang<br />

gestreckten Berg aufgehäuft – 55.000 Tonnen<br />

für eine Woche. Acht bis zehn verschiedene<br />

Nur beste Kohle für exzellenten <strong>Koks</strong>: Dr. Joachim<br />

Strunk leitet die Kokerei Prosper in Bottrop<br />

><br />

<strong>RAG</strong>-Magazin 1⁄2006 27<br />

27_RagMagazin_0106 27 21.02.2006 10:05:23 Uhr

VORSTELLEN � KOKEREI<br />

Der <strong>Koks</strong>ofen: trockene Destillation<br />

Was sich im <strong>Koks</strong>ofen abspielt, nennt man korrekt „trockene Destillation“: Kohle wird unter Luftabschluss<br />

erhitzt, bis sich die „flüchtigen“ Bestandteile – nun, eben verflüchtigt haben. Die schematische<br />

Darstellung zeigt den Ablauf: Im Röhrchen-„<strong>Koks</strong>ofen“ links wird die Kohle erhitzt<br />

und wird zu <strong>Koks</strong>. Was dabei flüchtet, wird im U-Rohr rechts abgekühlt. Teer setzt sich ab; das<br />

reine Leuchtgas wird „abgefackelt“. Auf Prosper ist eine Ofenkammer sieben Meter hoch,<br />

17 Meter tief und nur 59 Zentimeter breit. Der Ofen wird beidseitig mit Gas beheizt; durch die Form<br />

der Kammer wird die ganze Kohle gleichmäßig erhitzt. Bei 350 Grad wird sie teigig, bläht sich<br />

auf, backt zusammen und bekommt die feinporige <strong>Koks</strong>-Struktur. Bei 500 Grad wird sie wieder<br />

fest, bei 1.100 Grad ist nahezu alles Gas entwi chen. Der ganze Vorgang dauert 25 Stunden.<br />

> Kohlesorten werden zum optimalen „Coke-<br />

Tail“ gemischt und über Bandanlagen in die<br />

Kohlentürme befördert. Die Kokerei selbst<br />

besteht aus 146 nebeneinander liegenden<br />

Öfen in drei Batterien; die Reihe erstreckt<br />

sich über mehr als einen halben Kilometer.<br />

An jedem Tag schluckt das Riesending 7.000<br />

Tonnen Kohle und gibt 5.500 Tonnen <strong>Koks</strong><br />

von sich. Mit wenigen Menschen und großen<br />

Maschinen werden die 146 Öfen rund um die<br />

Uhr ohne Pause gefüllt und entleert.<br />

Die Ofendecke der Kokerei erinnert mit<br />

ihren Steinen, Metallschienen und Deckeln<br />

an eine altmodisch gepflasterte Stadtstraße.<br />

Nur dass über dieser Straße die Hitze der Öfen<br />

wabert; auf den Oberflächensteinen und erst<br />

recht den eingelassenen Metalldeckeln würden<br />

normal besohlte Schuhe sofort anschmoren.<br />

Auf den Schienen fährt der Füllwagen.<br />

Er dient der Fütterung des gefräßigen Organismus<br />

Kokerei. Mit Kohle aus den Kohletürmen<br />

fährt der Füllwagen auf der Ofendecke<br />

hin und her wie ein Portalkran. Über einem<br />

leeren Ofen hält der Wagen an, hebt den<br />

Deckel ab und senkt einen Rüssel auf die Öff-<br />

28 <strong>RAG</strong>-Magazin 1⁄2006<br />

nung. 50 Tonnen Kohle rauschen in den Ofen<br />

hi nein, dann wird der Deckel wieder aufgelegt.<br />

Gesteuert wird der riesige Füllwagen von<br />

zwei Männern. Einer von beiden – sie wechseln<br />

sich dabei ab – muss beim Füllen noch<br />

raus auf die Ofendecke, um den Deckel mit<br />

einer speziellen Dichtmasse zu bestreichen.<br />

DER GESAMTE PROZESS WIRD<br />

ELEKTRONISCH ÜBERWACHT<br />

Sonst ist heutzutage auf der Ofendecke kein<br />

Mensch mehr beschäftigt, wenn nicht gerade<br />

ein Koker die Innentemperatur der Öfen<br />

überprüft: Dafür öffnet er kleine Gucklöcher<br />

und richtet eine Infrarot-Messkamera auf<br />

die helle Glut. Die Messergebnisse werden<br />

in den Leitstand gemeldet, einen fensterlosen<br />

Raum im Kohlenbunker. Vom gelegentlichen<br />

Rumpeln der Füllmaschine abgesehen,<br />

nimmt man die Arbeit der Kokerei dort nur in<br />

Form elektronischer Daten wahr. Wenn nötig,<br />

könnte Leitstellenfahrer Klaus Knapps die<br />

Temperatur der Öfen nachregulieren. Vor<br />

allem aber ist der Leitstand Überwachungszentrale.<br />

Was immer von der Norm abweicht,<br />

zeichnet sich auf Informationswänden und<br />

Bildschirmen ab, gelegentlich durch akustische<br />

Warnungen untermalt.<br />

Wenn der <strong>Koks</strong> „gar“ ist, wird der Ofen<br />

von dem Rohrgewirr getrennt, welches das de -<br />

stillierte Gas ableitet. Oben auf dem Ofen öffnet<br />

sich eine Klappe, und mit einem lauten „Wupp“<br />

entzündet sich das ins Freie entweichende Restgas.<br />

Nun rollt auf der vorderen Seite der Kokerei,<br />

der „Maschinenseite“, die zweite große Maschine<br />

heran. „KAM“ heißt sie, <strong>Koks</strong>ausdrückmaschine,<br />

und so kompliziert wie der Name<br />

ist sie auch. Aber im Führerstand hat Manfred<br />

„Manni“ Franz das Gerät mit einigen wenigen<br />

Hebeln im Griff. Zuerst lässt er seine KAM die<br />

hohe, schmale Tür von Ofen Nummer 79 öffnen.<br />

Franz schaut nun auf eine sieben Meter<br />

hohe, knapp 60 Zentimeter breite Wand gelbrot<br />

glühender Steine, aus der ihm Flammen<br />

entgegenschlagen. Zum Glück sitzt Franz in<br />

seinem Steuerstand hinter Glas und wird von<br />

einer Klimaanlage gekühlt. So kann er gelassen<br />

mit Hebeln und Knöpfen spielen, die stählerne<br />

Faust gegen die glosende <strong>Koks</strong>wand drücken<br />

und den ganzen, 40 Tonnen schweren Kuchen<br />

nach hinten wegschieben. Einige Minuten später<br />

kommt der Ausleger ratternd aus dem Ofen<br />

zurückgefahren. Zischend wird die Öffnung des<br />

Ofens gereinigt, dann schließt wieder die Tür<br />

davor. Die KAM fährt weiter, und oben kommt<br />

der Füllwagen heran, um neue Kohle in den<br />

Ofen Nummer 79 rauschen zu lassen.<br />

Vor vielen Jahren wäre auf der anderen<br />

Seite vom Ofen, auf der „<strong>Koks</strong>seite“, einfach<br />

28_RagMagazin_0106 28 21.02.2006 10:05:25 Uhr

Eine gewaltige Ofenbatterie produziert täglich über 5.000 Tonnen <strong>Koks</strong>. Ofen Nummer 37 wird gewartet und erlaubt einen Blick in den heißen Schlund<br />

Der <strong>Koks</strong>kuchen wird automatisch gelöscht<br />

In der Leitstelle der<br />

Kokerei hat Klaus<br />

Knapps die Produktion<br />

elektronisch unter<br />

Kontrolle<br />

nur die zweite Tür aufgemacht worden, ehe<br />

von der „Maschinenseite“ her gedrückt wurde.<br />

Der glühende <strong>Koks</strong> wäre auf die Fläche vor<br />

dem Ofen gesackt und von Kokern mit Wasser<br />

aus Schläuchen gelöscht worden. Nun aber<br />

haben gegenüber von „Manni“ Franz und<br />

seiner KAM die Kollegen von der <strong>Koks</strong>seite<br />

ihre „KÜM“ vor Ofen Nummer 79 in Position<br />

gebracht, die „<strong>Koks</strong>überleitungsmaschine“.<br />

Sie nimmt den <strong>Koks</strong>kuchen, Brand genannt,<br />

vom Ofen auf und gibt ihn nach unten weiter<br />

an den Löschwagen, der unterdessen automatisch<br />

vorgefahren ist. Für Besucher ist die<br />

KÜM eine leichte Enttäuschung, denn ihret-<br />

VORSTELLEN<br />

wegen sieht man von dem in sich zusammensackenden<br />

<strong>Koks</strong> nicht mehr viel. In der<br />

KÜM werden Staub und Gase weitgehend<br />

abgesaugt, um die Umwelt zu schützen.<br />

Koker Ömer Celali hat die Besucher auf<br />

einem kleinen Wartungsaufzug bis an die<br />

obere Kante der Öfen mitgenommen. Von<br />

dort kann man seitlich sehen, wie der <strong>Koks</strong><br />

in den stahlglänzenden Löschwagen fällt –<br />

mit einem seltsam weichen Geräusch, denn<br />

die porösen <strong>Koks</strong>brocken sind leichter, als sie<br />

aussehen. Dann setzt sich der Löschwagen,<br />

von Seilen über Schienen gezogen, in Bewegung<br />

und kommt unter der KÜM hervor. Die<br />

><br />

<strong>RAG</strong>-Magazin 1⁄2006 29<br />

29_RagMagazin_0106 29 21.02.2006 10:05:35 Uhr

VORSTELLEN � KOKEREI<br />

><br />

Hitze von 40 Tonnen brennendem <strong>Koks</strong> ist<br />

selbst aus sieben Meter Höhe so sengend,<br />

dass man sofort zurückzuckt.<br />

90.000 LITER LÖSCHWASSER<br />

Sich selbst überlassen, würde der frische<br />

<strong>Koks</strong> langsam verbrennen. Deswegen muss<br />

er abgelöscht werden – im Löschturm, einem<br />

unscheinbaren Gebilde mit Holzaufsatz am<br />

westlichen Ende der langen Ofenreihe (ein<br />

Reserveturm steht auf der östlichen Seite).<br />

„Schalke“ steht auf dem silbrigen Löschwagen<br />

– aber nicht, weil die Prosper-Koker<br />

allesamt Freunde der „Königsblauen“ wären,<br />

sondern, weil das Gefährt bei der „Schalker<br />

Eisenhütte“ gebaut wurde, dem Marktführer<br />

in Sachen „<strong>Koks</strong>ofenbedienmaschinen“. Mit<br />

jaulendem Warnton fährt der Wagen auf den<br />

Löschturm zu. Als er zur Hälfte im Turm verschwunden<br />

ist, beginnt sich Wasser auf den<br />

Wagen zu ergießen. Binnen Sekunden stürzen<br />

90.000 Liter Wasser auf den glühenden, 1.100<br />

Grad heißen <strong>Koks</strong>. Oben schießt eine dicke,<br />

weiße Dampfwolke aus dem Turm und pilzt<br />

sich hoch in den Himmel über Bottrop. Im<br />

Inneren des Turms rumort es, das Geräusch<br />

steigert sich zu einem Krachen und Stöhnen,<br />

als winde sich ein gefangenes Ungeheuer in<br />

Todeskrämpfen. „Der <strong>Koks</strong> tobt“, hatte Joachim<br />

Strunk versprochen – es stimmt. Das Zusammentreffen<br />

mit dem kalten Wasser ist so heftig,<br />

dass die <strong>Koks</strong>brocken im Löschturm meterhoch<br />

springen. Einige landen neben dem<br />

Feuerungsmaurer Athanasius Kotzrampassis: auf der Ofendecke vor Nummer 129<br />

Ohne guten <strong>Koks</strong> keine Stahlproduktion<br />

Die Kokerei Prosper:<br />

links der Gasometer,<br />

rechts das Bottroper<br />

„Alpincenter“ auf der<br />

aufgeforsteten Halde<br />

Löschwagen: graue, poröse „Steine“, beim Aufheben<br />

verblüffend leicht. „Silbern muss der<br />

<strong>Koks</strong> sein und klingen wie ein Glöckchen“, sagt<br />

Kokereichef Strunk, eine alte Koker-Weisheit<br />

zitierend. Nach ein paar Minuten kommt der<br />

Löschwagen jaulend wieder aus dem dampfenden<br />

Turm hervor. Vor den Öfen kippt er die<br />

grauen Brocken auf eine schräge Rampe, wo<br />

sie noch eine Weile auskühlen und trocknen.<br />

Über Bandanlagen wird der <strong>Koks</strong> zu den Eisenbahnwagen<br />

befördert – noch immer warm wie<br />

frisch gebackene Brötchen.<br />

Dass sich mit <strong>Koks</strong> wunderbar und praktisch<br />

rauchfrei heizen lässt, kann man beim<br />

Blick auf den frisch gefüllten Löschwagen<br />

30_RagMagazin_0106 30 21.02.2006 10:05:36 Uhr

spüren. Dennoch sind <strong>Koks</strong>heizungen selten<br />

geworden. Nur die Stahlindustrie kann<br />

in ihren Hochöfen nicht auf <strong>Koks</strong> verzichten.<br />

In den Hochöfen nämlich wird aus Eisenerz,<br />

verschiedenen Zuschlagstoffen und eben<br />

<strong>Koks</strong> die „Möller-Säule“ gebildet. In ihr bildet<br />

hochwertiger <strong>Koks</strong> eine Art Gerüst, das auch<br />

bei 1.500 Grad fest bleibt und durchlässig für<br />

flüssiges Roheisen und Schlacke auf dem Weg<br />

von oben nach unten, für den eingeblasenen<br />

Heißwind und die im Eisen entstehenden<br />

Gase. Als Energielieferant wurde <strong>Koks</strong> auch<br />

am Hochofen durch Öl, Gas oder gar granulierte<br />

Kunststoffabfälle weitgehend ersetzt.<br />

Statt einer Tonne <strong>Koks</strong> pro Tonne Roheisen,<br />

wie vor 50 Jahren, werden heute nur noch 350<br />

Kilogramm benötigt. Aber die sind auf absehbare<br />

Zeit durch nichts zu ersetzen.<br />

DER TEER IST EIN WICHTIGER<br />

ROHSTOFF FÜR DIE CHEMIE<br />

75 Prozent der eingesetzten Kohle werden<br />

im Ofen zu <strong>Koks</strong>. Der Rest ist „flüchtig“, löst<br />

sich aber keineswegs in Luft auf. Was da fliehen<br />

könnte, wird als heißes Gas oben an<br />

den Öfen eingefangen und über Rohrleitungen<br />

zur „weißen Seite“ der Kokerei gesogen;<br />

dafür stehen im alten „Saugerhaus“ vier<br />

riesige Motoren. Im Übrigen sieht die „weiße<br />

Seite“ mit ihrem Gewirr aus Rohren und<br />

Metallbehältern kaum anders aus als eine<br />

Chemiefabrik und macht aus den „flüchtigen<br />

Bestand teilen“ der Kohle verkäufliche Nebenprodukte.<br />

Zuallererst fällt Teer an, wenn das<br />

abgesaugte Gas in den Rohren gekühlt wird.<br />

160 Tonnen Rohteer werden Tag für Tag auf<br />

Prosper mit Tank last wa gen abgeholt; die<br />

chemische Industrie verwendet ihn zur Produktion<br />

von Kunststoffen, Farben, Lacken,<br />

Pharmazeu tika. Das Blau der Jeans kommt<br />

zum Beispiel aus dem Kohlenteer, ebenso<br />

das Schwarz der Zeitungsbuchstaben und<br />

der Autoreifen. Bei der weiteren Reinigung<br />

des Kokereigases werden Benzol, Toluol und<br />

Xylol gewonnen – auch sie sind Grundstoffe<br />

der chemischen Industrie und finden sich,<br />

zum Beispiel, im allgegenwärtigen Kunststoff<br />

Polystyrol. Benzol dient als Klopfbremse im<br />

Superbenzin. Das im Gas enthaltene Ammoniak<br />

wird mit Hilfe von Schwefelsäure ausgetrieben<br />

– dabei entsteht Ammoniumsulfat.<br />

Das weiße Salz wird in Düngern verwandt,<br />

aber auch in Pulver-Feuerlöschern.<br />

Wenn aus dem abgesaugten Gas der <strong>Koks</strong>öfen<br />

alle Wertstoffe und Verunreinigungen > <strong>Koks</strong>entnahme - glühender <strong>Koks</strong> wird gleich aus der Batterie ausgedrückt und fällt in den Löschwagen<br />

<strong>RAG</strong>-Magazin 1⁄2006 31<br />

31_RagMagazin_0106 31 17.02.2006 11:51:41 Uhr

VORSTELLEN � KOKEREI<br />

Nicht nur eine Männerwelt<br />

> herausgeholt sind, bleibt das gereinigte Gas<br />

selbst als letztes Nebenprodukt übrig. 45 Prozent<br />

davon werden zu den <strong>Koks</strong>öfen zurückgeleitet<br />

– als Heizgas. Die übrigen 55 Prozent<br />

werden auf sechs bis neun Bar verdichtet –<br />

und noch einmal feingereinigt, bis sie Stadtgas-Qualität<br />

haben. Städte allerdings gehören<br />

nicht mehr zu den Kunden; sie haben nach<br />

und nach das als „Leuchtgas“ weit verbreitete<br />

Kokereigas durch Erdgas ersetzt. Zuletzt stell-<br />

Der Bergbau ist traditionell eine männliche<br />

Welt, und auch die Koker sind weit gehend<br />

unter sich. Das lag unter anderem an den<br />

Arbeitsschutzgesetzen. Nach und nach<br />

ändert sich das: Birgit Lohkamp, 24-jährige<br />

Diplomingenieurin, ist Trainee auf der<br />

Kokerei Prosper. Nach einer Exkursion zur<br />

Bottroper Kokerei bewarb sie sich für die<br />

Trainee-Stelle. Ein halbes Jahr lang lernt sie<br />

die „schwarze Seite“ der Kokerei gründlich<br />

kennen, ein halbes Jahr lang die „weiße<br />

Seite“. Weiß ist auch der Stoff, mit dem sie<br />

sich über ihre ganze Trainee-Zeit im Rahmen<br />

eines Projekts befasst: Ammonium sulfat.<br />

Bislang wird der Dünger als staubiges Pulver<br />

verkauft. Nun plant Birgit Lohkamp eine<br />

Kompaktierungsanlage, in der das Salz<br />

gepresst und dann zu einem Granulat verarbeitet<br />

wird, das leichter zu handhaben und<br />

daher besser zu vermarkten sein wird.<br />

Wenn es nach der Ingenieurin geht, ist ihre<br />

Trainee zeit keine Episode: Sie kann sich<br />

eine Zukunft als Kokerin gut vorstellen. Ihre<br />

Koker-Kollegen, sagt sie, seien jedenfalls<br />

alle fair, freundlich und hilfsbereit.<br />

Mit dem Gas heizt die Industrie<br />

Silbern muss er<br />

sein und klingen wie<br />

ein Glöckchen –<br />

so wünschen sich die<br />

Koker ihren <strong>Koks</strong><br />

32 <strong>RAG</strong>-Magazin 1⁄2006<br />

ten vor knapp 20 Jahren Gelsenkirchen und<br />

Gladbeck ihre Netze um. Heute übernimmt<br />

die Firma E. ON Ruhrgas das Produkt gleich an<br />

der Kokerei und verschickt es in ihrem Netz<br />

an Industriekunden, die mit dem Gas ihre<br />

Anlagen befeuern.<br />

Vor ein paar Jahren sah es noch so aus, als<br />

werde auch die Kokerei Prosper bald der Vergangenheit<br />

angehören. Dann folgten Stahlboom<br />

und <strong>Koks</strong>knappheit; die Industrie roll-<br />

te Kokereichef Strunk rote Teppiche aus und<br />

bettelte um mehr <strong>Koks</strong>. In Bottrop holten die<br />

Koker aus der Anlage heraus, was nur eben<br />

herauszuholen war: gut 2,1 Millionen Tonnen<br />

im Jahr. Eine Erweiterung der Kokerei war so<br />

gut wie beschlossen. Inzwischen, sagt Joachim<br />

Strunk, sei der Boom abgeflaut und der<br />

<strong>Koks</strong>markt bei sinkenden Preisen deutlich<br />

entspannt. Der Ausbau in Bottrop ist zurückgestellt;<br />

die Stahlindustrie möchte zuerst die<br />

Kokerei der Hüttenwerke Krupp-Mannesmann<br />

in Duisburg-Huckingen vergrößern.<br />

Danach, meint Struck, werde man weitersehen.<br />

Er ist zuversichtlich: In Deutschland,<br />

dem weltgrößten <strong>Koks</strong>-Importeur, fehlten<br />

nach wie vor 3,5 bis 4 Millionen Tonnen<br />

im Jahr. „Selbst wenn beide, Huckingen und<br />

Prosper, ausgebaut würden, wären das erst<br />

2,4 Millionen Tonnen – also noch längst keine<br />

Überversorgung.“ Die Frage sei immer:<br />

Was macht China? Was passiert, wenn die ihre<br />

Exporte wieder reduzieren? Mit Genugtuung<br />

zitiert Joachim Strunk eine neue Studie des<br />

Hamburgischen WeltWirtschaftsInstituts. Sie<br />

fordert von Politikern, dem Niedergang der<br />

Kokereien in Deutschland Einhalt zu gebieten<br />

und den Trend umzukehren.<br />

WASSERSTOFF<br />

FÜR DIE ZUKUNFT<br />

Neue heimische Kokereikapazitäten, so die<br />

Studie, erhöhten die Versorgungssicherheit<br />

der Unternehmen und verhinderten die<br />

Abwanderung hochspezialisierten Knowhows.<br />

„Na bitte“, kann man auf dem Gesicht<br />

des Kokereichefs lesen. Als Argument für seine<br />

Zuversicht dient ihm nicht nur der <strong>Koks</strong>-,<br />

sondern auch der Ölpreis. Angesichts des teuren<br />

Öls würden die Nebenprodukte der Kokerei<br />

preislich immer interessanter. Man müsse<br />

sogar, sagt Strunk, wieder über Kohleverflüssigung<br />

nachdenken. Die gab es schon mal in<br />

Bottrop: eine Anlage gleich neben der Kokerei,<br />

nach der Ölkrise. Doch während ein Wiederaufleben<br />

dieser Technologie Zukunftsmusik<br />

und Kohleverflüssigung auch nur eine<br />

verwandte Art der Kohleveredelung ist, hat<br />

Prosper eine Anlage zur Wasserstoffgewinnung<br />

aus Kokereigas fix und fertig da stehen<br />

– angesichts der intensiven Forschungen<br />

zum Wasserstoffantrieb sieht Strunk auch<br />

für dieses Nebenprodukt eine große Zukunft.<br />

Schließlich experimentiert die Autoindustrie<br />

seit der Ölpreisexplosion verstärkt mit Wasserstoffantrieben.<br />

ıııı<br />

32_RagMagazin_0106 32 21.02.2006 10:05:42 Uhr

Politik<br />

Präsent und effizient<br />

Wilfried Czernie und Markus Schulz vertreten die <strong>RAG</strong><br />

in der Hauptstadt Berlin<br />

In Berlin regiert seit einigen Monaten nicht nur eine neue Regierung – auch<br />

die <strong>RAG</strong> hat ihre Repräsentanz in der Hauptstadt neu formiert. Dr. Wilfried<br />

Czernie ist der Leiter als Bevollmächtigter des Vorstands. Ebenfalls neu ist<br />

Markus Schulz als zweiter Mann. Aufgabe und Ziel des neuen Duos: die Interessen<br />

der <strong>RAG</strong> im neuen Umfeld der Berliner Politik mehr denn je sichtbar zu<br />

vertreten und zu kommunizieren.<br />

Die Presse nannte Wilfried Czernie (65) nach seiner Berufung „graue<br />

Eminenz“, weil der drahtige und energiegeladene Mann lange Jahre für<br />

E.ON Ruhrgas die Fäden zog. Nicht im medialen Vordergrund, aber doch<br />

stets präsent und effizient. „Mit dem Titel kann ich leben“, sagt denn<br />

auch Wilfried Czernie; er bezeichne ja eine gewisse Noblesse, und in der<br />

Tat dürfe ein erfolgreicher Lobbyist auch nicht zu laut auftreten.<br />

Seine Erfahrung stellt er nun in den Dienst der <strong>RAG</strong> – ist doch der<br />

geplante Börsengang des Konzerns nur im Einvernehmen mit der Politik<br />

in die Tat umzusetzen. Seine Aufgabe nennt Czernie eine Dienstleistung<br />

für das Unternehmen, aber auch für die Politik; denn es gelte, auf<br />

jeder Seite Verständnis für die Situation der jeweils anderen Seite zu<br />

fördern. Czernie hat vor seiner Zeit bei E.ON im Bundeswirtschaftsminis-<br />

Zeitschriften<br />

Eine überraschende<br />

Metropole<br />

Opulente Bilder und spannende<br />

Reportagen aus und über die Stadt<br />

Essen im neuen MERIAN extra<br />

Essen ist eine andere Stadt geworden – das<br />

musste das Reisemagazin „Merian“ aus dem<br />

Hamburger JAHRESZEITEN VERLAG feststellen.<br />

Gut 40 Jahre nachdem sich zuletzt eine Aus gabe<br />

der Kultur- und Reisezeitschrift mit der Ruhrmetropole<br />

beschäftigt hatte, dokumentiert die<br />

Redaktion in ihrem jüngst erschienenen Sonderheft<br />

„Merian extra Essen“ die „Entdeckung einer<br />

Unbekannten“.<br />

Journalisten, Schriftsteller und Fotografieschüler<br />

der Klasse von Prof. Roman Bezjak aus<br />

Bielefeld haben auf ihren Streifzügen Bekanntes<br />

wieder entdeckt und Unerwartetes zu Tage ge -<br />

fördert: die Villa Hügel der Industriellen-Dynastie<br />

Krupp ebenso wie das künstlerisch-unternehmerische<br />

Zukunfts-Labor „Unperfekthaus“<br />

und die schummrig-schrägen Treffpunkte<br />

der Essener Nachtschwärmer. <strong>RAG</strong>-Chef Werner<br />

Müller philosophiert in dem Heft mit dem<br />

RuhrTriennale-Intendanten Jürgen Flimm über<br />

Geld, Kultur und die Liebe zur Kunst – in einer<br />

Stadt, wo neben der <strong>RAG</strong> und anderen wichtigen<br />

Großunternehmen auch Musik, Tanz und Thea ter<br />

terium und bei der<br />

OECD in Paris gearbeitet;<br />

die Erfahrung<br />

„auf beiden Seiten<br />

des Schreibtisches“<br />

sei für einen Lobbyisten<br />

unerlässlich.<br />

Die beiden Seiten<br />

des Schreibtisches hat<br />

Markus Schulz ge rade<br />

zu Hause sind, wo heute mit dem Folkwang<br />

eines der renommiertesten Museen für moderne<br />

Kunst neben dem industriearchitektonischen<br />

UNESCO-Welt kultur erbe Zeche Zollverein steht.<br />

Der Leser kann der wechselvollen Geschichte<br />

von Helmut Rahns einstigem Fuß ballverein Rot-<br />

Weiss Essen ebenso folgen wie dem Lauf der<br />

Ruhr durch grüne Paradiese. In spiriert und informiert<br />

durch den umfangreichen Serviceteil,<br />

lohnt sich dann die Ausrüstung einer eigenen<br />

Expedi tion zu Highlights und Geheimtipps in<br />

Essens Tag- und Nacht leben: Denn „unter den<br />

Top Ten der großen deutschen Städte ist<br />

Essen ganz gewiss die über ra schendste“, so<br />

das Versprechen der „Merian“-Redaktion.<br />

INFORMIEREN<br />

getauscht. Der 42-Jährige war Geschäftsführer der NRW-Landes gruppe<br />

in der CDU/CSU-Bundestagsfraktion. Er kennt sich also aus auf dem Berliner<br />

politischen Parkett. In einem „Vertrauensverhältnis“ zu seinen ehemaligen<br />

Kollegen kann er nun „die Botschaft des Konzerns <strong>RAG</strong>“ ver mitteln, „klar,<br />

offen, verlässlich und seriös“. Die Arbeit der beiden <strong>RAG</strong>-Repräsentanten<br />

wird sich nur zum kleineren Teil im Büro an der Friedrich straße ab spielen,<br />

sondern überwiegend dort, wo ihre Hilfe und ihr Rat gefragt sind. „Ein guter<br />

Lobbyist“, sagt Wilfried Czernie, „muss auf Zuruf da sein.“<br />

Neues und<br />

Bekanntes<br />

ins rechte<br />

Licht<br />

gerückt:<br />

MERIAN<br />

präsentiert<br />

Essen<br />

FOTOS: MARTIN BÜTTNER, PR<br />

„Dienstleister“ für das Weltunternehmen <strong>RAG</strong><br />

in Berlin: Dr. Wilfried Czernie und Markus Schulz<br />

Wissenschaft<br />

Degussa stiftet<br />

Forschungspreis<br />

„Science-to-Business Award“<br />

fördert den europäischen Nachwuchs<br />

Mit einem Preisgeld von 100.000 Euro ist der<br />

neue europäische „Science-to-Business Award“,<br />

den die Degussa in diesem Jahr zum ersten Mal<br />

ausschreibt, einer der höchstdotierten Preise<br />

der Wissenschaft. Das Engagement des Unternehmens<br />

begründet Degussa-Vorstandsvorsitzender<br />

Professor Utz-Hellmuth Felcht:<br />

„An den europäischen Universitäten und<br />

Forschungsinstituten werden nach wie vor<br />

wissenschaftliche Spitzenleistungen erbracht.<br />

Bei der Umsetzung in wirtschaftlich erfolgreiche<br />

Produkte gibt es aber Defizite. Hier setzt<br />

unser neuer ‚Science-to-Business Award‘ an.“<br />

Thema des Preises sind Materialwissenschaften<br />

und verwandte Technologien.<br />

Teilnehmen können Wissenschaftlerinnen<br />

und Wissenschaftler, die an einer Forschungseinrichtung<br />

in Europa arbeiten. Die Preisverleihung<br />

findet im Sommer dieses Jahres statt.<br />

Schirmherr ist der Europa-Kommissar für<br />

Wissenschaft und Forschung Janez Potocnik.<br />

Weitere Informationen unter: http://www.<br />

degussa-award.com/en/innovations/r_d_<br />

awards/science_to_business_award.html<br />

<strong>RAG</strong>-Magazin 1⁄2006 33<br />

Abs2:33_RagMagazin_0106 Abs2:33 17.02.2006 10:51:54 Uhr