Betriebsanleitung für Messgerät OCM Pro - Aktiv - NIVUS GmbH

Betriebsanleitung für Messgerät OCM Pro - Aktiv - NIVUS GmbH

Betriebsanleitung für Messgerät OCM Pro - Aktiv - NIVUS GmbH

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

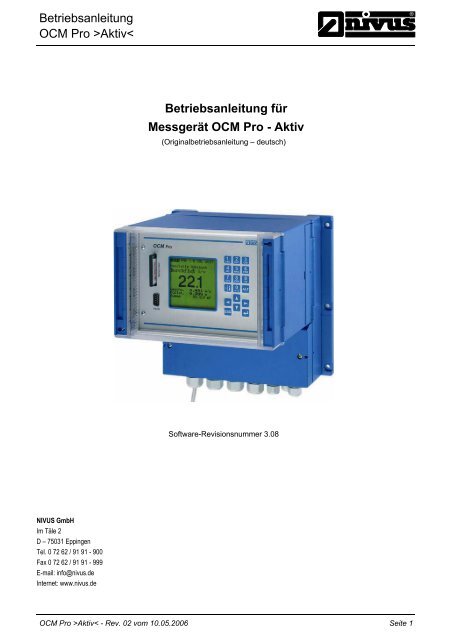

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

<strong>NIVUS</strong> <strong>GmbH</strong><br />

Im Täle 2<br />

D – 75031 Eppingen<br />

Tel. 0 72 62 / 91 91 - 900<br />

Fax 0 72 62 / 91 91 - 999<br />

E-mail: info@nivus.de<br />

Internet: www.nivus.de<br />

<strong>Betriebsanleitung</strong> <strong>für</strong><br />

<strong>Messgerät</strong> <strong>OCM</strong> <strong>Pro</strong> - <strong>Aktiv</strong><br />

(Originalbetriebsanleitung – deutsch)<br />

Software-Revisionsnummer 3.08<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 1<br />

®

<strong>NIVUS</strong> Vertretungen:<br />

<strong>NIVUS</strong> AG<br />

Hauptstrasse 49<br />

CH – 8750 Glarus<br />

Tel. +41 (0)55 / 645 20 66<br />

Fax +41 (0)55 / 645 20 14<br />

E-mail: swiss@nivus.de<br />

<strong>NIVUS</strong> Sp. z o. o<br />

Ul. Hutnicza 3 / B-18<br />

PL – 81-212 Gdynia<br />

Tel. +48 (0)58 / 760 20 15<br />

Fax +48 (0)58 / 760 20 14<br />

E-mail: poland@nivus.de<br />

Internet: www.nivus.pl<br />

<strong>NIVUS</strong> France<br />

14, rue de la Paix<br />

F – 67770 Sessenheim<br />

Tel. +33 (0)388071696<br />

Fax +33 (0)388071697<br />

E-mail: france@nivus.de<br />

Internet: www.nivus.com<br />

<strong>NIVUS</strong> U.K.<br />

P.O. Box 342<br />

Egerton, Bolton<br />

Lancs. BL7 9WD, U.K.<br />

Tel: +44 (0)1204 591559<br />

Fax: +44 (0)1204 592686<br />

E-mail: info@nivus.de<br />

Internet: www.nivus.com<br />

Seite 2<br />

®<br />

<strong>Betriebsanleitung</strong><br />

<strong>NIVUS</strong> Vertretungen

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Übersetzung<br />

Bei Lieferung in die Länder des EWR´s ist die <strong>Betriebsanleitung</strong> entsprechend<br />

in die Sprache des Verwenderlandes zu übersetzen.<br />

Sollten im übersetzten Text Unstimmigkeiten auftreten, ist die Original-<br />

<strong>Betriebsanleitung</strong> (deutsch) zur Klärung heranzuziehen oder der Hersteller<br />

zu kontaktieren.<br />

Copyright<br />

Weitergabe sowie Vervielfältigung dieses Dokuments, Verwertung und<br />

Mitteilung seines Inhalts sind verboten, soweit nicht ausdrücklich gestattet.<br />

Zuwiderhandlungen verpflichten zu Schadenersatz.<br />

Alle Rechte vorbehalten.<br />

Gebrauchsnamen<br />

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen<br />

und dgl. in diesem Heft berechtigen nicht zu der Annahme, dass<br />

solche Namen ohne weiteres von jedermann benutzt werden dürften; oft<br />

handelt es sich um gesetzlich geschützte eingetragene Warenzeichen,<br />

auch wenn sie nicht als solche gekennzeichnet sind.<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 3<br />

®

1 Inhalt<br />

®<br />

1.1 Inhaltsverzeichnis<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

1 Inhalt .....................................................................................4<br />

1.1 Inhaltsverzeichnis .............................................................................4<br />

1.2 Konformitätserklärung.......................................................................6<br />

1.3 Ex-Zulassung Messumformer...........................................................8<br />

1.4 Ex-Zulassung Sensoren ...................................................................9<br />

2 Übersicht und bestimmungsgemäße Verwendung ........10<br />

2.1 Übersicht.........................................................................................10<br />

2.2 Bestimmungsgemäße Verwendung ...............................................11<br />

2.3 Technische Daten...........................................................................12<br />

2.3.1 Messumformer ...............................................................................12<br />

2.3.2 Wasserultraschall / Kombisensor ..................................................13<br />

2.3.3 Luftultraschall-Sensor ....................................................................14<br />

3 Allgemeine Sicherheits- und Gefahrenhinweise.............16<br />

3.1 Gefahrenhinweise...........................................................................16<br />

3.1.1 Allgemeine Gefahrenhinweise .......................................................16<br />

3.1.2 Spezielle Gefahrenhinweise ..........................................................16<br />

3.2 Gerätekennzeichnung.....................................................................17<br />

3.3 Einbau von Ersatz- und Verschleißteilen........................................17<br />

3.4 Abschaltprozeduren........................................................................17<br />

3.5 Pflichten des Betreibers..................................................................18<br />

4 Funktionsprinzip................................................................19<br />

4.1 Allgemeines ....................................................................................19<br />

4.2 Höhenmessung...............................................................................20<br />

4.3 Fließgeschwindigkeitserfassung.....................................................20<br />

4.4 Gerätevarianten ..............................................................................23<br />

5 Lagerung, Lieferung und Transport.................................26<br />

5.1 Eingangskontrolle ...........................................................................26<br />

5.1.1 Lieferumfang ..................................................................................26<br />

5.2 Lagerung.........................................................................................26<br />

5.3 Transport.........................................................................................27<br />

5.4 Rücksendung..................................................................................27<br />

6 Installation..........................................................................27<br />

6.1 Allgemeines ....................................................................................27<br />

6.2 Montage und Anschluss Messumformer ........................................28<br />

6.2.1 Allgemeines ...................................................................................28<br />

6.2.2 Gehäusemaße ...............................................................................29<br />

6.2.3 Anschluss Messumformer .............................................................32<br />

6.3 Montage und Anschluss Sensoren.................................................36<br />

6.3.1 Sensormontage..............................................................................36<br />

6.3.2 Sensormaße ..................................................................................42<br />

6.3.3 Auswahl Sensorposition und Beruhigungsstrecken ......................43<br />

6.3.4 Sensoranschluss............................................................................45<br />

6.4 Spannungsversorgung des <strong>OCM</strong> <strong>Pro</strong>.............................................52<br />

Seite 4 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

6.5 Überspannungsschutzmaßnahmen................................................53<br />

6.6 Reglerbetrieb ..................................................................................56<br />

6.6.1 Allgemeines ...................................................................................56<br />

6.6.2 Aufbau der Messstrecke ................................................................57<br />

6.6.3 Anschluss.......................................................................................60<br />

6.6.4 Regelalgorithmus...........................................................................61<br />

7 Inbetriebnahme..................................................................62<br />

7.1 Allgemeines ....................................................................................62<br />

7.1.1 Bedienfeld ......................................................................................63<br />

7.2 Anzeige...........................................................................................64<br />

7.3 Grundsätze der Bedienung.............................................................65<br />

8 Parametrierung ..................................................................66<br />

8.1 Kurzanleitung Parametrierung (Quick Start)...................................66<br />

8.2 Grundsätze der Parametrierung .....................................................67<br />

8.3 Betriebsmode (RUN) ......................................................................68<br />

8.4 Anzeigemenü (EXTRA) ..................................................................71<br />

8.5 Parametriermenü (PAR) .................................................................74<br />

8.5.1 Parametriermenü „Messstelle“.......................................................75<br />

8.5.2 Parametriermenü „Füllstand“ .........................................................80<br />

8.5.3 Parametriermenü „Fließgeschwindigkeit“ ......................................85<br />

8.5.4 Parametriermenü „analoge Eingänge“...........................................89<br />

8.5.5 Parametriermenü „digitale Eingänge“............................................91<br />

8.5.6 Parametriermenü „analoge Ausgänge“..........................................92<br />

8.5.7 Parametriermenü „Relaisausgänge“..............................................94<br />

8.5.8 Parametriermenü „Durchflussregler“ .............................................97<br />

8.5.9 Parametriermenü „Einstellungen“ ................................................105<br />

8.5.10 Parametriermenü „Speichermode“ ..............................................106<br />

8.6 Datenstruktur auf der Speicherkarte.............................................111<br />

8.7 Signal Eingangs-/Ausgangsmenü (I/O) ........................................112<br />

8.7.1 I/O-Menü „analoge Eingänge” .....................................................112<br />

8.7.2 I/O-Menü „digitale Eingänge”.......................................................113<br />

8.7.3 I/O-Menü „analoge Ausgänge” ....................................................113<br />

8.7.4 I/O-Menü „Relaisausgänge”.........................................................114<br />

8.7.5 I/O-Menü „Sensoren” ...................................................................114<br />

8.7.6 I/O-Menü „Schnittstellen” .............................................................117<br />

8.7.7 I/O-Menü „Regler” ........................................................................117<br />

8.7.8 I/O-Menü „MemoryCard”..............................................................118<br />

8.8 Kalibrier- und Kalkulationsmenü (CAL) .......................................120<br />

9 Parameterbaum................................................................124<br />

10 Fehlerbeschreibung ........................................................132<br />

11 Beständigkeitslisten........................................................135<br />

11.1 Legende der Betändigkeitslisten..................................................137<br />

12 Wartung und Reinigung ..................................................137<br />

13 Notfall ...............................................................................138<br />

14 Demontage/Entsorgung ..................................................138<br />

15 Bildverzeichnis ................................................................139<br />

16 Stichwortverzeichnis.......................................................142<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 5<br />

®

®<br />

1.2 Konformitätserklärung<br />

im Sinne<br />

EG-Konformitätserklärung<br />

- der EG-Richtlinie- Niederspannungsrichtlinie 73/23/EWG, Anhang III<br />

- der EG-Richtlinie EMV 89/336/EWG, Anhang I und II<br />

- der EG-Richtlinie Geräte und Schutzsysteme zur bestimmungsgemäßen<br />

Verwendung in explosionsgefährdeten Bereichen 94/9/EG (ATEX)<br />

Hiermit erklären wir, dass die Bauart von<br />

Benennung: <strong>Messgerät</strong> <strong>OCM</strong> <strong>Pro</strong> mit <strong>Aktiv</strong>sensor<br />

in der gelieferten Ausführung den obigen Bestimmungen und den unten aufgeführten EG-<br />

Richtlinien und DIN EN-Normen entspricht:<br />

Richtlinie/<br />

Norm<br />

73/23/ EG EU-Richtlinie<br />

Niederspannungsrichtlinie<br />

EN 61010-1 Sicherheitsbestimmungen <strong>für</strong> elektrische<br />

Mess-, Steuer-, Regel- und Laborgeräte;<br />

Teil 1: Allgemeine Anforderungen<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Titel Ausgabe Bemerkungen<br />

1973 Stand 06. 2003<br />

1993 Harmonisierte Norm<br />

89/336/EG EU-Richtlinie: EMV 1989 Stand 06. 2003<br />

EN 61000-6-4 Elektromagnetische Verträglichkeit Fachgrundnorm<br />

Störaussendung Industriebereich<br />

2002 Harmonisierte Norm<br />

Seite 6 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Richtlinie/<br />

Norm<br />

94/9/EG<br />

(ATEX 100a)<br />

Titel Ausgabe Bemerkungen<br />

EG-Richtlinie: Geräte und Schutzsysteme<br />

zur bestimmungsgemäßen Verwendung<br />

in explosionsgefährdeten Bereichen<br />

EN 1127-1 Explosionsfähige Atmosphären –<br />

Explosionsschutz – Teil 1: Grundlagen und<br />

Methodik<br />

EN 50014 Elektrische Betriebsmittel <strong>für</strong><br />

explosionsgefährdete Bereiche –<br />

Allgemeine Bestimmungen<br />

EN 50020 Elektrische Betriebsmittel <strong>für</strong><br />

explosionsgefährdete Bereiche –<br />

Eigensicherheit „i“<br />

1994 Stand Feb. 2003<br />

1997 Harmonisierte Norm<br />

1997 Harmonisierte Norm<br />

1994 / 2002 Harmonisierte Norm<br />

Bei einer nicht mit uns abgestimmten Änderung des Gerätes verliert diese Erklärung ihre Gültigkeit.<br />

Eppingen, 18. Mai 2006 ..............................................<br />

Heinz Ritz<br />

Leiter Qualitätsmanagement<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 7<br />

®

®<br />

1.3 Ex-Zulassung Messumformer<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Die Zulassung ist nur in Verbindung mit der entsprechenden Kennzeichnung<br />

auf dem Typenschild des Messumformers gültig.<br />

Seite 8 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

1.4 Ex-Zulassung Sensoren<br />

Die Zulassung ist nur in Verbindung mit der entsprechenden Kennzeichnung<br />

auf dem Typenschild des Sensors gültig.<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 9<br />

®

®<br />

2 Übersicht und bestimmungsgemäße Verwendung<br />

2.1 Übersicht<br />

1 Slot mit gesteckter MemoryCard<br />

2 Display<br />

3 Tastatur<br />

4 PG Verschraubungen<br />

5 Klemmenraum<br />

6 RS232 Schnittstelle<br />

7 Rohrsensor mit Schneidringverschraubung<br />

8 Ultraschall-Füllstandsensor<br />

9 Fließgeschwindigkeits-Keilsensor<br />

Abb. 2-1 Übersicht<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Seite 10 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

2.2 Bestimmungsgemäße Verwendung<br />

Das <strong>Messgerät</strong> Typ <strong>OCM</strong> <strong>Pro</strong> <strong>Aktiv</strong> inkl. zugehöriger Sensortechnik ist <strong>für</strong> die<br />

kontinuierliche Durchflussmessung von gering bis stark verschmutzten Medien<br />

in teil- und voll gefüllten Kanälen, Rohren u.ä. bestimmt. Dabei sind die zulässigen<br />

maximalen Grenzwerte, aufgeführt in Kapitel 2.3 Technische Daten, unbedingt<br />

zu beachten. Sämtliche von diesen Grenzwerten abweichenden Einsatzfälle,<br />

die nicht von <strong>NIVUS</strong> <strong>GmbH</strong> in schriftlicher Form freigegeben sind, entfallen<br />

aus der Haftung des Herstellers.<br />

Das <strong>Messgerät</strong> ist ausschließlich zum oben aufgeführten Zweck bestimmt.<br />

Eine andere, darüber hinausgehende Benutzung oder ein Umbau der <strong>Messgerät</strong>e<br />

ohne schriftliche Absprache mit dem Hersteller gilt als nicht bestimmungsgemäß.<br />

Für hieraus resultierende Schäden haftet der Hersteller nicht. Das Risiko trägt<br />

allein der Betreiber.<br />

Die Lebensdauer des <strong>Messgerät</strong>es ist auf 10 Jahre bemessen. Dann muss<br />

eine Inspektion in Verbindung mit einer Generalüberholung erfolgen.<br />

Ex-Schutz<br />

Die Ex-Version des <strong>OCM</strong> <strong>Pro</strong> <strong>Aktiv</strong>sensors ist <strong>für</strong> den Einsatz in Bereichen mit<br />

explosiver Atmosphäre der Zone 1 ausgelegt.<br />

Der Messumformer ist außerhalb der Ex-Zone zu installieren!<br />

Zulassung<br />

Sensor: II 2 G EEx ib IIB T4<br />

Messumformer: II(2)G [EEx ib] IIB<br />

Elektrische Werte<br />

Sensoranschluss analog in Zündschutzart Eigensicherheit EEx ia IIB<br />

Klemmen a21, b21, c21 nur zum Anschluss bescheinigter Sensoren<br />

Höchstwerte:<br />

U0 = 25,2 V<br />

I0 = 90 mA<br />

Kennlinie: linear<br />

Höchstzulässige<br />

äußere Induktivität<br />

Höchstzulässige<br />

äußere Kapazität<br />

2 mH 1 mH 0,5 mH 0,2 mH<br />

380 nF 430 nF 510 nF 660 nF<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 11<br />

®

®<br />

2.3 Technische Daten<br />

2.3.1 Messumformer<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Sensoranschlüsse in Zündschutzart Eigensicherheit EEx ia IIB<br />

Klemmen a22...a29 nur zum Anschluss der zugehörigen Sensoren<br />

b22...b29, c22...c29 Typ POA/...OCL/...gemäß TÜV 03 ATEX 2262<br />

Höchstwerte je Stromkreis:<br />

U0 = 10,5 V<br />

I 0 = 640 mA<br />

Kennlinie: rechteckförmig<br />

Höchstzulässige äußere Induktivität: 0,12 mH<br />

Höchstzulässige äußere Kapazität: 4,8 µF<br />

Die eigensichere Stromkreise sind von den übrigen Stromkreisen bis zu einem<br />

Scheitelwert der Spannung von 375 V sicher galvanisch getrennt.<br />

Die Zulassung ist nur in Verbindung mit der entsprechenden Kennzeichnung<br />

auf dem Typenschild des Messumformers bzw. Sensors gültig.<br />

Für die Installation und Inbetriebnahme sind die Konformitätsbescheinigungen<br />

und Prüfbescheide der zulassenden Stelle genau zu beachten.<br />

Versorgungsspannung 100 bis 240 V AC, +10 % / -15 %, 47 bis 63 Hz<br />

oder 24 V DC ±15 %, 5 % Restwelligkeit<br />

Leistungsaufnahme max. 20 VA<br />

Gehäuse - Material: Polycarbonat<br />

- Gewicht:<br />

- Wandaufbau: ca. 2900 g, IP 65<br />

- Fronttafel: ca. 2800 g, IP 54 (Frontseite)<br />

- 19“-Einschub: ca. 2500 g, IP 20<br />

Ex-Zulassung (Option) II(2)G [EEx ib] II B<br />

Einsatztemperatur -20 °C bis +50 °C<br />

Lagertemperatur -30 °C bis +70 °C<br />

max. Luftfeuchtigkeit 80 %, nicht kondensierend<br />

Anzeige hintergrundbeleuchtetes Grafikdisplay, 128 x 128 Pixel<br />

Bedienung 18 Tasten, Menüführung in deutsch, englisch, französisch und italienisch<br />

Eingänge - 1 x 4–20 mA <strong>für</strong> externen Füllstand (2-Leiter-Sonde)<br />

- 1 (4) x 0/4–20 mA mit 12 Bit Auflösung <strong>für</strong> externen Füllstand,<br />

externe Sollwerte und Datenspeicherung (S2/M2)<br />

- 4 x digitaler Eingang (nur Typ M2)<br />

- 1 (2/3) Sensoren anschließbar (2/3 - Typ M2)<br />

Ausgänge - 2 (4) x 0/4–20 mA (4 - Typ M2), Bürde 500 Ohm, 12 Bit Auflösung,<br />

Genauigkeit besser 0,1 %<br />

- 2 (5) Relais Wechsler, belastbar bis 230 V AC / 2 A (cos ϕ 0,9 )<br />

Datenspeicher auf steckbare Flash Card bis 64 MB<br />

Datenübertragung über steckbare Flash Card; open <strong>Pro</strong>tokoll über RS 485, internes Telefon-<br />

oder Funkmodem (in Vorbereitung)<br />

Seite 12 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

2.3.2 Wasserultraschall / Kombisensor<br />

Messprinzip - Ultraschall-Laufzeit (Höhenmessung)<br />

Messfrequenz<br />

Schutzgrad<br />

Ex-Zulassung (optional)<br />

Einsatztemperatur<br />

Lagertemperatur<br />

Betriebsdruck<br />

Kabellänge<br />

- Piezoresistive Druckmessung (Höhenmessung)<br />

- Korrelation mit digitaler Mustererkennung (Fließgeschwindigkeit)<br />

1 MHz<br />

IP 68<br />

II 2 G EEx ib IIB T4<br />

-20 °C bis +50 °C (+40° C in Ex Zone 1)<br />

-30 °C bis +70 °C<br />

max. 4 bar (<strong>für</strong> Kombisensor mit Druckmesszelle max. 1 bar)<br />

10/15/20/30/50/100 m, verlängerbar auf max. 250 m Kabellänge;<br />

bei Sensoren mit Druckmessung nach 30 m Druckausgleichselement<br />

erforderlich<br />

Kabeltyp - Kombisensor mit Druckmessung:<br />

+ PA 1,5/2,5<br />

LiYC11Y 2x1,5 + 1x2x0,34<br />

- Sensoren ohne Druckmessung: LiYC11Y 2x1,5 + 1x2x0,34<br />

Kabelaußendurchmesser - Kombisensor mit Druckmessung: 8,7 mm ±0,25 mm<br />

- Sensoren ohne Druckmessung: 7,6 mm ±0,25 mm<br />

Sensortypen - Fließgeschwindigkeitssensor mit v-Messung durch Kreuzkorrelation<br />

sowie Temperaturmessung zur Kompensation des<br />

Einflusses selbiger auf die Schallgeschwindigkeit<br />

- Kombisensor mit Fließgeschwindigkeitssensor durch Kreuzkorrelation;<br />

Höhenmessung über Wasserultraschall sowie Temperaturmessung<br />

zur Kompensation des Einflusses selbiger auf<br />

die Schallgeschwindigkeit<br />

- Kombisensor mit Fließgeschwindigkeitssensor durch Kreuzkorrelation;<br />

Höhenmessung über Druck sowie Temperaturmessung<br />

zur Kompensation des Einflusses selbiger auf die<br />

Schallgeschwindigkeit<br />

- Kombisensor mit Fließgeschwindigkeitssensor durch Kreuzkorrelation;<br />

Höhenmessung über Wasserultraschall sowie redundant<br />

über Druck sowie Temperaturmessung zur Kompensation<br />

des Einflusses selbiger auf die Schallgeschwindigkeit<br />

Bauformen - Keilsensor zur Befestigung auf dem Gerinneboden<br />

- Rohrsensor zur Montage über Stutzen und Schneidringverschraubung<br />

in Rohren<br />

mediumberührende<br />

Materialien<br />

Polyurethan, Edelstahl 1.4571, PPO GF30, PA (nur Keilsensor)<br />

Option: chemikalienbeständiger Sensor aus PEEK, Hasteloy-<br />

Montageplatte; Titan-Montageplatte; Kabel mit 10 Meter Teflonüberzug<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 13<br />

®

®<br />

Höhenmessung Wasser-Ultraschall<br />

Messbereich<br />

0 bis 200 cm, kleinste absolut messbare Höhe 5 cm<br />

Nullpunktdrift<br />

Messfehler<br />

absolut nullpunktstabil<br />

kleiner ±2 mm<br />

Höhenmessung - Druck<br />

Messbereich 0 bis 350 cm<br />

Nullpunktdrift<br />

max. 0,75 % vom Endwert (0–50 °C)<br />

Messfehler<br />

Höhenmessung - externer Sensor<br />

Messbereich<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Höhenmessung<br />

Messbereich 0 bis 200 cm<br />

Blockdistanz 10 cm<br />

Messfehler kleiner ±5 mm<br />

Temperaturmessung<br />

Messbereich -20 °C bis +50 °C<br />

Messfehler ±0,5 K<br />

Zubehör (Option)<br />

Druckausgleichelement: Zum Anschluss von Sensoren mit integrierter Druckmesszelle<br />

MemoryCard: Typ: CompaktFlash Speicherkarte; Speicherkapazität: 16, 32 oder<br />

64 MB; Hersteller: SanDisk<br />

Ausleseadapter: Adapter <strong>für</strong> PCMCIA-Schnittstellen, vorrangig zum Auslesen mittels<br />

Laptop oder Notebook bestimmt<br />

Auslesegerät: wahlweise mit paralleler oder USB-Schnittstelle zum Anschluss an<br />

PC<br />

Rohrmontagesystem: zur zeitweiligen, nicht dauerhaften Klemmmontage von Keilsensoren<br />

in Rohre DN200 - 800<br />

Auswertesoftware Typ: NivuDat V 2.0 <strong>für</strong> Windows NT/2000 zum Auslesen, Datenauswertung,<br />

Erstellung von Ganglinien, Mittelwerten, Stunden-, Tages-<br />

und Monatswerten etc.<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 15<br />

®

®<br />

3 Allgemeine Sicherheits- und Gefahrenhinweise<br />

3.1 Gefahrenhinweise<br />

3.1.1 Allgemeine Gefahrenhinweise<br />

3.1.2 Spezielle Gefahrenhinweise<br />

Gefahrenhinweise<br />

sind umrahmt und mit einem Warndreieck gekennzeichnet.<br />

Hinweise<br />

sind umrahmt und mit einer „Hand“ gekennzeichnet.<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Gefahren durch elektrischen Strom<br />

sind umrahmt und mit nebenstehendem Symbol gekennzeichnet.<br />

Warnungen<br />

sind umrahmt und mit einem „STOP-Schild“ gekennzeichnet.<br />

Für Anschluss, Inbetriebnahme und Betrieb des <strong>OCM</strong> <strong>Pro</strong> sind die nachfolgenden<br />

Informationen und übergeordneten gesetzlichen Bestimmungen des<br />

Landes (z.B. in Deutschland VDE), wie gültigen Ex-Vorschriften sowie die <strong>für</strong><br />

den jeweiligen Einzelfall geltenden Sicherheits- und Unfallverhütungsvorschriften<br />

zu beachten.<br />

Sämtliche Handhabungen am Gerät, welche über die montage-, anschluss- und<br />

programmierbedingten Maßnahmen hinausgehen, dürfen aus Sicherheits- und<br />

Gewährleistungsgründen prinzipiell nur von <strong>NIVUS</strong>-Personal vorgenommen<br />

werden.<br />

Auf Grund der häufigen Anwendung des Messsystems im Abwasserbereich,<br />

das mit gefährlichen Krankheitskeimen oder Schadstoffen belastet sein könnte;<br />

müssen Sie beim Kontakt mit dem System, Messumformer, Kabel und<br />

Sensoren entsprechend geeignete Vorsichtsmaßnahmen treffen.<br />

Seite 16 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

3.2 Gerätekennzeichnung<br />

Die Angaben in dieser <strong>Betriebsanleitung</strong> gelten nur <strong>für</strong> den Gerätetyp, der auf<br />

dem Titelblatt angegeben ist.<br />

Das Typenschild ist an der Unterseite des Gerätes befestigt und enthält folgende<br />

Angaben:<br />

- Name und Anschrift des Herstellers<br />

- CE-Kennzeichnung<br />

- Kennzeichnung der Serie und des Typs, ggf. der Serien-Nr.<br />

- Baujahr<br />

- bei Geräten in Exschutz-Ausführung zusätzlich die Exschutz-Kennzeichnung<br />

wie in Kapitel 2.2 angegeben.<br />

Wichtig <strong>für</strong> alle Rückfragen und Ersatzteilbestellungen ist die richtige Angabe<br />

des Typs, des Baujahres und der Auftrags-Nr. Nur so ist eine einwandfreie und<br />

schnelle Bearbeitung möglich.<br />

Diese <strong>Betriebsanleitung</strong> ist Bestandteil des Messsystems und muss <strong>für</strong> den<br />

Benutzer jederzeit zur Verfügung stehen.<br />

Die darin enthaltenen Sicherheitshinweise sind zu beachten.<br />

Es ist strengstens untersagt, die Sicherheitseinrichtungen außer Kraft zu setzen<br />

oder in ihrer Wirkungsweise zu verändern.<br />

3.3 Einbau von Ersatz- und Verschleißteilen<br />

3.4 Abschaltprozeduren<br />

Wir machen ausdrücklich darauf aufmerksam, dass Ersatz- und Zubehörteile,<br />

die nicht von uns geliefert wurden, auch nicht von uns geprüft und freigegeben<br />

sind. Der Einbau und/oder die Verwendung solcher <strong>Pro</strong>dukte kann daher u. U.<br />

konstruktiv vorgegebene Eigenschaften Ihres Messsystems negativ verändern<br />

oder außer Kraft setzen.<br />

Für Schäden, die durch die Verwendung von Nicht-Originalteilen und Nicht-<br />

Original-Zubehörteilen entstehen, ist die Haftung der Fa. <strong>NIVUS</strong> ausgeschlossen.<br />

Vor Wartungs-, Reinigungs- und/oder Reparaturarbeiten (nur durch Fachpersonal)<br />

ist das Gerät unbedingt stromlos zu schalten.<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 17<br />

®

®<br />

3.5 Pflichten des Betreibers<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

In dem EWR (Europäischen Wirtschaftsraum) sind die nationale Umsetzung<br />

der Rahmenrichtlinie (89/391/EWG) sowie die dazugehörigen Einzelrichtlinien<br />

und davon besonders die Richtlinie (89/655/EWG) über die Mindestvorschriften<br />

<strong>für</strong> Sicherheit und Gesundheitsschutz bei Benutzung von Arbeitsmitteln<br />

durch Arbeitnehmer bei der Arbeit, jeweils in der gültigen Fassung,<br />

zu beachten und einzuhalten.<br />

In Deutschland ist die Betriebssicherheitsverordnung vom Oktober 2002 einzuhalten.<br />

Der Betreiber muss sich die örtliche Betriebserlaubnis einholen und die damit<br />

verbundenen Auflagen beachten.<br />

Zusätzlich muss er die örtlichen gesetzlichen Bestimmungen <strong>für</strong><br />

- die Sicherheit des Personals (Unfallverhütungsvorschriften)<br />

- die Sicherheit der Arbeitsmittel (Schutzausrüstung und Wartung)<br />

- die <strong>Pro</strong>duktentsorgung (Abfallgesetz)<br />

- die Materialentsorgung (Abfallgesetz)<br />

- die Reinigung (Reinigungsmittel und Entsorgung)<br />

- und die Umweltschutzauflagen einhalten.<br />

Anschlüsse:<br />

Vor dem Betreiben des <strong>Messgerät</strong>es ist vom Betreiber sicherzustellen, dass bei<br />

der Montage und Inbetriebnahme, wenn diese vom Betreiber selbst durchgeführt<br />

werden, die örtlichen Vorschriften (z. B. <strong>für</strong> den Elektroanschluss) beachtet werden.<br />

Seite 18 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

4 Funktionsprinzip<br />

4.1 Allgemeines<br />

Das <strong>OCM</strong> <strong>Pro</strong> ist ein stationäres Messsystem zur Durchflussmessung, Durchflussregelung<br />

(nur bei Typ <strong>OCM</strong>/M2) sowie Datenspeicherung der erfassten<br />

Messwerte im Bereich von gering bis stark verschmutzten Medien unterschiedlichster<br />

Zusammensetzung.<br />

Sie kommt in teil- und voll gefüllten Gerinnen, Kanälen und Rohren unterschiedlichster<br />

Geometrien und Abmessungen zum Einsatz.<br />

Das Messverfahren der Fließgeschwindigkeitsermittlung basiert auf dem Ultraschallreflexionsprinzip.<br />

Deshalb ist es <strong>für</strong> die Funktion des Systems unabdingbar,<br />

dass sich Teilchen im Wasser befinden, die das vom Sensor ausgesandte<br />

Ultraschallsignal reflektieren können. (Schmutzteilchen, Gasblasen<br />

o.ä.)<br />

Das <strong>OCM</strong> <strong>Pro</strong> arbeitet mit einem völlig neuartigen Kombisensor, der gleichzeitig<br />

Fließgeschwindigkeit und Füllhöhe ermitteln kann. Dazu werden 2 spezielle Piezokristalle<br />

eingesetzt, die unabhängig voneinander je als Sender und Empfänger<br />

arbeiten.<br />

1 Bodenplatte<br />

2 akustische Ankoppelschicht<br />

3 Temperatursensor<br />

4 Fließgeschwindigkeitssensor<br />

5 Höhensensor<br />

6 Elektronik<br />

7 Druckmesszelle<br />

8 Druckausgleichskanal<br />

9 Kabelverschraubung<br />

Abb. 4-1 Aufbau Kombisensor mit zusätzlicher Druckmesszelle <strong>für</strong> die<br />

Bodenmontage<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 19<br />

®

®<br />

4.2 Höhenmessung<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Je nach Sensortyp kann der Kombisensor 1 oder 2 separate und voneinander<br />

unabhängig arbeitende Höhenmessungen enthalten (Je nach unterschiedlichen<br />

Messprinzipien).<br />

Der wahlweise integrierte piezoresistive Drucksensor arbeitet nach dem bekannten<br />

Prinzip der Ermittlung der Füllhöhe durch Messung des aktuellen statischen<br />

Wasserdrucks.<br />

Der waagerecht liegende Sensorkristall arbeitet als Höhenmessung nach dem<br />

Ultraschallaufzeitverfahren. Gemessen wird die Zeit zwischen Senden und Empfangen<br />

eines an der Wasseroberfläche reflektierenden Impulses.<br />

c • tl<br />

h = l 2<br />

4.3 Fließgeschwindigkeitserfassung<br />

h = Füllhöhe<br />

c = Schallaufzeit<br />

= Zeit zwischen Sende- und Empfangssignal<br />

t1<br />

Die Schallaufzeit in Wasser beträgt bei 20° C: 1480 m/s. Die temperaturabhängige<br />

Abweichung beträgt 0,23 % pro Kelvin.<br />

Um eine millimetergenaue Höhenmessung zu realisieren wird deshalb ständig<br />

die Mediumstemperatur ermittelt und die Schallaufzeit zur Berechnung korrigiert.<br />

Zum ermittelten Wert h1 wird der feste Höhenwert, der durch die Sensorkristallmontage<br />

bestimmt ist, addiert. Es ergibt sich die Gesamtfließhöhe h.<br />

Der in Fließrichtung geneigte Piezokristall arbeitet als Geschwindigkeitssensor.<br />

Dazu wird ein kurzes Ultraschallsignalbündel mit einem definierten Winkel in das<br />

Messmedium eingestrahlt. Alle in dem Messpfad befindlichen Teilchen (Luft,<br />

Schmutz) reflektieren geringe Mengen des Ultraschallsignals. Je nach Größe<br />

und Form des Teilchens entsteht dabei ein spezielles Reflexionssignal. Die Vielzahl<br />

der reflektierten Signale ergibt damit eine Art Reflexionsmuster (siehe Abb.<br />

4-2). Dieses Signalmuster wird in einen digitalen Signalprozessor (DSP) geladen.<br />

Dieser DSP befindet sich ab der Version M2/S2 im Sensor. (<strong>Aktiv</strong>sensor)<br />

Abb. 4-2 Situation beim ersten Signalempfang<br />

Nach einer definierten Zeit wird ein zweiter Ultraschallimpuls in das Medium eingestrahlt.<br />

Das dadurch neu erhaltene Reflexionssignal wird ebenfalls in den<br />

DSP geladen.<br />

Seite 20 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

In verschiedenen Fließhöhen herrschen unterschiedliche Fließgeschwindigkeiten<br />

(Fließgeschwindigkeitsprofil). Die reflektierenden Teilchen haben sich<br />

somit, je nach ihrer Höhe, unterschiedlich weit vom ersten Messzeitpunkt weiter<br />

bewegt. Es ergibt sich damit ein verschobenes Bild des Reflexionsmusters (siehe<br />

Abb. 4-3). Gleichzeitig entstehen geringfügig andere Reflexionen. Manche<br />

Teilchen haben sich gedreht und bieten eine anders geformte Reflexionsfläche;<br />

einige Teilchen befinden sich nicht mehr im Bereich des Messfensters, andere<br />

haben sich in das Messfenster hineinbewegt.<br />

Abb. 4-3 Situation beim zweiten Signalempfang<br />

Die beiden Reflexionsmuster werden im DSP mittels Kreuzkorrelationsverfahren<br />

auf ihre Ähnlichkeiten hin überprüft. Alle nicht eindeutig wieder identifizierbaren<br />

Signale werden verworfen, so dass zwei verschobene, einander ähnliche Signalmuster<br />

übrig bleiben.<br />

Über diese beiden Bilder werden in Abhängigkeit zur vorher durchgeführten Höhenmessung<br />

16 Messfenster gelegt. In jedem Messfenster wird die Zeit-<br />

verschiebung ∆t des Musters ermittelt (siehe Abb. 4-4).<br />

Abb. 4-4 Echosignalbilder und Auswertung<br />

Unter Zugrundelegung des Sendewinkels, dem zeitlichen Abstand der beiden<br />

Sendesignale und der Differenz des Signalmusters wird in jedem Messfenster<br />

die Fließgeschwindigkeit ermittelt.<br />

Die mathematische Aneinanderreihung der einzelnen berechneten Fließgeschwindigkeiten<br />

ergibt das Geschwindigkeitsprofil des akustischen Pfades,<br />

welcher im Display des <strong>OCM</strong> <strong>Pro</strong> dargestellt werden kann.<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 21<br />

®

®<br />

Abb. 4-5 ermitteltes Strömungsprofil<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Bei ausreichender Beruhigungsstrecke an der Messstelle kann aufgrund der bekannten<br />

geometrischen Daten des Gerinnes sowie der Geschwindigkeitsverteilung<br />

auf eine 3-dimensionale Strömungsverteilung hochgerechnet werden<br />

(siehe Abb. 4-6).<br />

Abb. 4-6 berechnetes 3-dimensionales Strömungsprofil<br />

Anhand dieser Fließgeschwindigkeitsverteilung wird mit den Werten der Gerinneform,<br />

Gerinneabmessung und Füllgrad die Durchflussmenge berechnet und<br />

angezeigt. Diese kann als frei programmierbares, analoges sowie Impulssignal<br />

am Gerät ausgegeben werden.<br />

Seite 22 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

4.4 Gerätevarianten<br />

Der <strong>OCM</strong> <strong>Pro</strong> Messumformer wie auch die zugehörigen Fließgeschwindigkeits-<br />

und Kombisensoren werden in mehreren Varianten gefertigt.<br />

Messumformer<br />

Die Messumformer unterscheiden sich vor allem in der Spannungsversorgung,<br />

Ex-Schutz und Gehäuseform. Die vorliegende Gerätevariante geht aus der Artikelnummer<br />

hervor, welche sich auf einem witterungsbeständigen Aufkleber auf<br />

der Unterseite des Einschubträgers befindet.<br />

Anhand des Artikelschlüssels ist der genaue Gerätetyp spezifizierbar.<br />

OCP- Typ<br />

S2W0<br />

S2F0<br />

S219<br />

M2W0<br />

M2F0<br />

M219<br />

Standardausführung mit 2 Relais, 2 mA-Ausgängen (galv. getrennt), 1 mA-Eingang (galv. getrennt mit<br />

Speisung <strong>für</strong> 2-Leiter Sensoren) oder <strong>für</strong> externe Füllstandmessung; Wandaufbaugehäuse (IP65)<br />

Standardausführung mit 2 Relais, 2 mA-Ausgängen (galv. getrennt), 1 mA-Eingang (galv. getrennt mit<br />

Speisung <strong>für</strong> 2-Leiter Sensoren) oder <strong>für</strong> externe Füllstandmessung; Fronttafeleinbaugehäuse IP54 (Front);<br />

IP20 (Rückseite)<br />

Standardausführung mit 2 Relais, 2 mA-Ausgängen (galv. getrennt), 1 mA-Eingang (galv. getrennt mit<br />

Speisung <strong>für</strong> 2-Leiter Sensoren) oder <strong>für</strong> externe Füllstandmessung;<br />

19"-Einschub mit Klemmanschlussplatine zum Einbau in 19" Rack Typ R20<br />

Multifunktionsausführung mit 5 Relais, 4 mA-Ausgängen; 4 Digitaleingänge; 5 Analogeingänge (davon 1 galv.<br />

getrennt mit Speisung <strong>für</strong> 2-Leiter Sensoren). Integrierter 3-Punkt Schrittregler mit Spülfunktion;<br />

Anschlussmöglichkeit <strong>für</strong> bis zu 3 Sensoren; Wandaufbaugehäuse (IP65)<br />

Multifunktionsausführung mit 5 Relais, 4 mA-Ausgängen; 4 Digitaleingänge; 5 Analogeingänge (davon 1 galv.<br />

getrennt mit Speisung <strong>für</strong> 2-Leiter Sensoren). Integrierter 3-Punkt Schrittregler mit Spülfunktion;<br />

Anschlussmöglichkeit <strong>für</strong> bis zu 3 Sensoren; Fronttafeleinbaugehäuse IP54 (Front); IP20 (Rückseite)<br />

Multifunktionsausführung mit 5 Relais, 4 mA-Ausgängen; 4 Digitaleingänge; 5 Analogeingänge (davon 1 galv.<br />

getrennt mit Speisung <strong>für</strong> 2-Leiter Sensoren).<br />

Integrierter 3-Punkt Schrittregler mit Spülfunktion; Anschlussmöglichkeit <strong>für</strong> bis zu 3 Sensoren ;<br />

19"-Einschub mit Klemmanschlussplatine zum Einbau in 19" Rack, Typ R20<br />

Datenübertragung<br />

00 Keine Datenübertragung<br />

Spannungsversorgung<br />

A3 100-240 V AC / 47-63 Hz<br />

D3 24 V stabilisiert<br />

Zulassung<br />

0 keine<br />

OCP- 00<br />

E Eigensichere Speisung der Sensoren in Ex Zone1<br />

Abb. 4-7 Typenschlüssel <strong>für</strong> Messumformer <strong>OCM</strong> <strong>Pro</strong><br />

Ultraschallsensoren <strong>für</strong> <strong>OCM</strong> <strong>Pro</strong><br />

Die Sensoren werden in verschiedenen Bauformen (Keil- und Rohrsensoren)<br />

gefertigt und unterscheiden sich zudem in Ex-Schutz, Kabellängen sowie diversen<br />

Sonderbauformen. Die Artikelnummer befindet sich am Kabelende<br />

(auf dem Kabelmantel).<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom<br />

10.05.2006 Seite 23<br />

®

®<br />

Ultraschallsensoren zum Anschluss an das <strong>OCM</strong> <strong>Pro</strong>, Typ S2 / M2<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

POA- Wasser-Ultraschall-<strong>Aktiv</strong>sensor mit ortsaufgelöster Fließgeschwindigkeit über maximal 16 Scanschichten<br />

POA-<br />

Höhenmessung<br />

V100 ohne Höhenmessung<br />

KP<br />

KT Keilsensor aus PPO mit PEEK-Einsatz<br />

KX Keilsensor in Sonderausführung<br />

RP Rohrsensor aus hochresistenten Voll-PEEK<br />

RT Rohrsensor aus PPO mit PEEK-Einsatz<br />

RX Rohrsensor in Sonderausführung<br />

V1H1 mit Ultraschall von unten<br />

KP<br />

KT Keilsensor aus PPO mit PEEK-Einsatz<br />

KX Keilsensor in Sonderausführung<br />

RP Rohrsensor aus hochresistenten Voll-PEEK<br />

RT Rohrsensor aus PPO mit PEEK-Einsatz<br />

RX Rohrsensor in Sonderausführung<br />

V1D0 mit Druckmesszelle<br />

Keilsensor aus hochresistenten Voll-PEEK, Kabel PUR, 10m überzogen mit Teflon,<br />

Bodenplatte 1.4571; nicht <strong>für</strong> Sensoren mit Druckmesszelle<br />

Keilsensor aus hochresistenten Voll-PEEK, Kabel PUR, 10m überzogen mit Teflon,<br />

Bodenplatte 1.4571; nicht <strong>für</strong> Sensoren mit Druckmesszelle<br />

KT Keilsensor aus PPO mit PEEK-Einsatz<br />

KX Keilsensor in Sonderausführung<br />

V1U1 mit Druckmesszelle und Ultraschall von unten<br />

KT Keilsensor aus PPO mit PEEK-Einsatz<br />

KX Keilsensor in Sonderausführung<br />

Zulassung<br />

0 keine<br />

E Ex Zone 1<br />

Kabellänge (max. 150m / mit Drucksensor bis 30m möglich)<br />

10 10 Meter<br />

15 15 Meter<br />

20 20 Meter<br />

30 30 Meter<br />

50 50 Meter<br />

99 100 Meter<br />

XX Sonderlänge auf Anfrage<br />

1A 10 Meter, mit Teflon ummantelt<br />

2A 20 Meter, 10 Meter mit Teflon ummantelt<br />

3A 30 Meter, 10 Meter mit Teflon ummantelt<br />

5A 50 Meter, 10 Meter mit Teflon ummantelt<br />

9A 100 Meter, 10 Meter mit Teflon ummantelt<br />

XA Sonderlänge/Sonderfertigung auf Anfrage<br />

Sensoranbindung<br />

K<br />

L<br />

Anschluss an <strong>OCM</strong> <strong>Pro</strong> <strong>für</strong> Typ V10 und V1H, mit Kabelende,<br />

vorkonfektioniert<br />

Anschluss an <strong>OCM</strong> <strong>Pro</strong> <strong>für</strong> Typ V1D und V1U, mit Kabelende und<br />

Luftschlauch, vorkonfektioniert<br />

Rohrlänge<br />

0 (nur bei Keilsensor)<br />

2 20cm (Standard)<br />

3 30cm (Mindestlänge <strong>für</strong> Absperrarmatur)<br />

X Rohrlänge in dm, Preis pro dm<br />

G 20cm+Gewinde zum Verlängern<br />

Abb. 4-8 Typenschlüssel <strong>für</strong> Ultraschallsensoren<br />

Seite 24 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

OCL / L0 Luft-Ultraschall-<strong>Aktiv</strong>sensor<br />

Bauform<br />

K Keilsensor<br />

X Sonderausführung<br />

Sensorausführung<br />

S Standardausführung PPO, Kabel: PUR<br />

X Sonderausführung<br />

Sendefrequenz<br />

12 120kHz<br />

XX Sonderausführung<br />

Zulassung<br />

0 keine<br />

E Ex Zone 1<br />

Kabellänge, max. 250m<br />

10 10 Meter<br />

15 15 Meter<br />

20 20 Meter<br />

30 30 Meter<br />

50 50 Meter<br />

99 100 Meter<br />

XX Sonderlänge auf Anfrage<br />

Sensoranbindung<br />

OCL/L0 0<br />

K Kabelende, vorkonfektioniert<br />

S Anschluss-Stecker <strong>für</strong> PCM <strong>Pro</strong><br />

Abb. 4-9 Typenschlüssel <strong>für</strong> aktive Ultraschall-Füllstandsensoren<br />

<strong>OCM</strong> <strong>Pro</strong> Messumformer Typ S1 oder M0 (ältere Baureihe) müssen zum Betrieb<br />

von neuen <strong>Aktiv</strong>sensoren Typ POA umgerüstet und upgedatet werden.<br />

Dazu ist ein Wechsel von Netzteil, CPU und Anschlussplatine notwendig. Dieser<br />

kann kostenpflichtig im Stammhaus von <strong>NIVUS</strong> durchgeführt werden.<br />

Passivsensoren Typ OCS (ältere Baureihe) können am <strong>OCM</strong> <strong>Pro</strong> Messumformer<br />

Typ S2/M2 nicht betrieben werden.<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 25<br />

®

®<br />

5 Lagerung, Lieferung und Transport<br />

5.1 Eingangskontrolle<br />

5.1.1 Lieferumfang<br />

5.2 Lagerung<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Bitte kontrollieren Sie den Lieferumfang sofort nach Eingang auf Vollständigkeit<br />

und augenscheinliche Unversehrtheit. Eventuell festgestellte Transportschäden<br />

bitten wir unverzüglich dem anliefernden Frachtführer zu melden. Ebenso ist eine<br />

unverzügliche, schriftliche Meldung an <strong>NIVUS</strong> <strong>GmbH</strong> Eppingen zu senden.<br />

Unvollständigkeiten der Lieferung melden Sie bitte innerhalb von 2 Wochen<br />

schriftlich an Ihre zuständige Vertretung oder direkt an das Stammhaus in Eppingen.<br />

Später eingehende Reklamationen werden nicht anerkannt!<br />

Zur Standard-Lieferung des <strong>OCM</strong> <strong>Pro</strong> Messsystems gehört:<br />

- die <strong>Betriebsanleitung</strong> mit Konformitätserklärung. In ihr sind alle notwendigen<br />

Schritte <strong>für</strong> die Montage und den Betrieb des Messsystems aufgeführt.<br />

- ein <strong>OCM</strong> <strong>Pro</strong> Messumformer, Typ S2 oder M2<br />

- ein Ultraschallsensor, Bauform:<br />

Keilsensor oder<br />

Rohrsensor mit Schneidringverschraubung (bestehend aus Überwurfmutter,<br />

Schneidring und Rohrdoppelnippel)<br />

Weiteres Zubehör wie Druckausgleichelement (bei Verwendung von Sensoren<br />

mit integrierter Druckmesszelle) Speicherkarten, Auslesegeräte, Software, separate<br />

Höhenmessungen usw. je nach Bestellung. Diese bitte anhand des Lieferscheins<br />

prüfen.<br />

Folgende Lagerbedingungen sind unbedingt einzuhalten:<br />

Messumformer: max. Temperatur: + 70°C<br />

min. Temperatur: - 30°C<br />

max. Feuchte: 80 %, nicht kondensierend<br />

Sensor: max. Temperatur: +70°C<br />

min. Temperatur: - 30°C<br />

max. Feuchte: 100 %<br />

Die Messtechnik ist vor korrosiven oder organischen Lösungsmitteldämpfen, radioaktiver<br />

Strahlung sowie starken elektromagnetischen Strahlungen geschützt<br />

aufzubewahren.<br />

Seite 26 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

5.3 Transport<br />

5.4 Rücksendung<br />

6 Installation<br />

6.1 Allgemeines<br />

Sensor und Messumformer sind <strong>für</strong> den rauen Industrieeinsatz konzipiert. Trotzdem<br />

sollten sie keinen starken Stößen, Schlägen, Erschütterungen oder Vibrationen<br />

ausgesetzt werden.<br />

Der Transport muss in der Originalverpackung erfolgen.<br />

Die Rücksendung der <strong>Messgerät</strong>etechnik muss in der Originalverpackung<br />

frachtfrei zum Stammhaus <strong>NIVUS</strong> in Eppingen erfolgen.<br />

Nicht ausreichend frei gemachte Sendungen werden nicht angenommen!<br />

Für die elektrische Installation ist sind die gesetzlichen Bestimmungen des Landes<br />

einzuhalten (z.B. in Deutschland VDE 0100).<br />

Die Spannungsversorgung des <strong>OCM</strong> <strong>Pro</strong> ist separat mit 6A träge abzusichern<br />

und unabhängig von anderen Anlageteilen oder Messungen zu gestalten.<br />

(separat abschaltbar gestalten, z.B. durch Sicherungsautomaten mit Charakteristik<br />

>B<strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 27<br />

®

®<br />

6.2 Montage und Anschluss Messumformer<br />

6.2.1 Allgemeines<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Der Platz zur Montage des Messumformers muss nach bestimmten Kriterien<br />

ausgewählt werden.<br />

Vermeiden Sie unbedingt:<br />

- direkte Sonnenbestrahlung (gegebenenfalls Wetterschutzdach verwenden)<br />

- Gegenstände, die starke Hitze ausstrahlen<br />

(maximale Umgebungstemperatur: +40 °C)<br />

- Objekte mit starkem elektromagnetischem Feld (Frequenzumrichter o. ä.)<br />

- korrodierende Chemikalien oder Gase<br />

- mechanische Stöße<br />

- direkte Installation an Geh- oder Fahrwegen<br />

- Vibrationen<br />

- radioaktive Strahlung<br />

Die Befestigung erfolgt beim Wandgehäuse je nach Montageort mittels 4 Stück<br />

Maschinenschrauben Größe M5 in geeigneter Länge sowie dazugehörigen Muttern<br />

und Unterlegscheiben bzw. 4 Stück Holzschrauben mit Mindestdurchmesser<br />

von 4,5 mm, die mindestens 40 mm tief in den Untergrund bzw.<br />

mindestens 50 mm in die zu setzenden passenden Dübel eindringen müssen.<br />

Beim Fronttafelgehäuse erfolgt die Befestigung über die 4 in der Gehäuseseite<br />

integrierten Klemmverbindungen.<br />

Das Rack wird mittels 4 Stück Maschinenschrauben Größe M6 oder M8 in geeigneter<br />

Länge sowie den dazugehörigen Muttern und Unterlegscheiben im<br />

Standardschwenk- oder Festrahmen montiert.<br />

Die Klarsichttür des Messumformers ist zum Schutz vor Kratzern beim Transport<br />

und der Montage mit einer Schutzfolie versehen. Diese Schutzfolie ist sofort<br />

nach der Montage zu entfernen.<br />

Wird die Klarsichttür mit Schutzfolie <strong>für</strong> längere Zeit UV-Strahlung, wie sie im<br />

Freien auftritt, ausgesetzt; lässt sich die Folie nicht mehr rückstandfrei entfernen.<br />

Wenn dieses <strong>Pro</strong>blem aufgetreten ist schafft die Reinigung der Frontfolie mit<br />

Spiritus oder gegebenenfalls mit Autopolitur Abhilfe. Führen diese Maßnahmen<br />

nicht zum Erfolg ist eine neue Fronttür über <strong>NIVUS</strong> beziehbar.<br />

<strong>OCM</strong> <strong>Pro</strong> Messumformer Typ S1 oder M0 (ältere Baureihe) müssen zum Betrieb<br />

von neuen <strong>Aktiv</strong>sensoren Typ POA umgerüstet und upgedatet werden.<br />

Dazu ist ein Wechsel von Netzteil, CPU und Anschlussplatine notwendig. Dieser<br />

kann kostenpflichtig im Stammhaus von <strong>NIVUS</strong> durchgeführt werden.<br />

Passivsensoren Typ OCS (ältere Baureihe) können am <strong>OCM</strong> <strong>Pro</strong> Messumformer<br />

Typ S2/M2 nicht betrieben werden.<br />

Seite 28 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

6.2.2 Gehäusemaße<br />

Der Messumformer ist in 3 verschiedenen Gehäusevarianten lieferbar -<br />

Wandaufbau, Fronttafeleinbau oder 19“-Technik im speziellen Rack Typ R20<br />

von <strong>NIVUS</strong> <strong>GmbH</strong>.<br />

Das Rack kann zusätzlich zum eingebauten <strong>OCM</strong> <strong>Pro</strong> mit weiterer Mess-, Steuer-<br />

und <strong>Pro</strong>tokolliertechnik verschiedener Hersteller ausgerüstet werden. Dieser<br />

Einbau muss durch Personal der <strong>NIVUS</strong> <strong>GmbH</strong> erfolgen.<br />

Erfolgt die Montage des <strong>OCM</strong> <strong>Pro</strong> in 19“-Technik durch nicht autorisierte Personen<br />

oder Firmen in artfremden Racks, so erlischt jegliche Gewährleistung<br />

seitens <strong>NIVUS</strong> <strong>GmbH</strong> auf die Funktion und CE-Verträglichkeit der gelieferten<br />

Gerätetechnik.<br />

Abb. 6-1 Wandaufbaugehäuse<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 29<br />

®

®<br />

Abb. 6-2 Fronttafelgehäuse<br />

Abb. 6-3 Rackvariante<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Seite 30 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Abb. 6-4 Einschub 19“<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 31<br />

®

®<br />

6.2.3 Anschluss Messumformer<br />

Allgemeines<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Der Messumformer <strong>OCM</strong> <strong>Pro</strong> wird in 2 verschiedenen Typen geliefert.<br />

- Standardvariante Typ >S2<<br />

- Typ >M2< mit erweiterten Anschlussmöglichkeiten <strong>für</strong> bis zu 3 Fließgeschwindigkeitsensoren,<br />

Direktanschluss eines Luft-Ultraschallsensors, zusätzliche<br />

analoge Ein- und Ausgänge sowie Reglerfunktion.<br />

Beide Typen haben die gleichen Klemmbezeichnungen. Der M2-Messumformer<br />

verfügt lediglich über zusätzliche Anschlussmöglichkeiten.<br />

Die unterschiedliche Gehäuseform (Fronttafel, Wandaufbau oder Rack) hat keine<br />

Auswirkung auf die Klemmbezeichnungen, nur die räumliche Lage der Anschlussklemmen<br />

ist bei den einzelnen Gehäuseformen nicht identisch.<br />

Das Wandaufbaugehäuse ist im Gegensatz zu den anderen Gehäuseformen<br />

zusätzlich mit Kabelverschraubungen und Blindstopfen ausgerüstet. Diese sind<br />

zum Teil eingeschraubt bzw. als Ergänzung und zum Austausch beigelegt. Die<br />

Anzahl und Größe ist abhängig vom Messumformertyp.<br />

Messumformer Typ S2:<br />

2 Stück Verschraubung M20 x 1,5<br />

1 Stück Verschraubung M16 x 1,5<br />

2 Stück Blindstopfen M20 x 1,5<br />

2 Stück Blindstopfen M16 x 1,5<br />

Messumformer Typ M2:<br />

2 Stück Verschraubung M20 x 1,5<br />

3 Stück Verschraubung M16 x 1,5<br />

2 Stück Blindstopfen M20 x 1,5<br />

2 Stück Blindstopfen M16 x 1,5<br />

Mit den mitgelieferten Verschraubungen sind folgende Kabelaußenquerschnitte<br />

zuverlässig montierbar:<br />

M16 x 1,5 3,5 mm – 10,5 mm<br />

M20 x 1,5 6,0 mm – 14,0 mm<br />

Bei der Verwendung von Kabelaußendurchmessern, welche außerhalb der oben<br />

angegebenen Toleranzen liegen, müssen Kabelverschraubungen verwendet<br />

werden, die den Mindestschutzgrad IP 65 garantieren.<br />

Nicht benötigte Kabeleinführungen sind vor der Inbetriebnahme mit den passenden<br />

Blindstopfen zu verschließen.<br />

Die Anschlussklemmen des Messumformers ermöglichen ein sicheres Klemmen<br />

von ein- und mehrdrahtigen Kabeln mit 0,18–2,5 mm² Querschnitt.<br />

Zum Anschluss benötigen Sie einen Schlitzschraubendreher mit einer Klingenbreite<br />

von 3,0 mm oder 3,5 mm.<br />

Die Klemmverbindungen sind im Auslieferungszustand üblicherweise geöffnet.<br />

Dessen ungeachtet ist dieser Zustand vor dem Anklemmen der Strom- und Signalkabel<br />

zu prüfen.<br />

Seite 32 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Vor dem Erstanschluss ist mittels des Schraubendrehers ein leichter Druck<br />

auf die Schraube der Klemmverbindung auszuüben, damit diese sicher öffnet<br />

und eine korrekte Klemmverbindung gewährleistet wird.<br />

Bitte verschließen Sie den Klemmraum des Wandgehäuses mit dem mitgelieferten<br />

Deckel und den beiden Schrauben so, das kein Wasser oder Schmutz<br />

eindringen kann. Besonderer Beachtung ist dabei der seitenrichtigen Montage<br />

(stark abgeschrägte Seite nach oben) des Deckels zu schenken. Bei unkorrektem<br />

oder falschem Verschluss kann der angegebene Schutzgrad nicht<br />

gewährleistet werden<br />

<strong>OCM</strong> <strong>Pro</strong> Messumformer Typ S1 oder M0 (ältere Baureihe) müssen zum Betrieb<br />

von neuen <strong>Aktiv</strong>sensoren Typ POA umgerüstet und upgedatet werden.<br />

Dazu ist ein Wechsel von Netzteil, CPU und Anschlussplatine notwendig..<br />

Dieser kann kostenpflichtig im Stammhaus von <strong>NIVUS</strong> durchgeführt werden.<br />

Passivsensoren Typ OCS (ältere Baureihe) können am <strong>OCM</strong> <strong>Pro</strong> Messumformer<br />

Typ S2/M2 nicht betrieben werden.<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 33<br />

®

®<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Abb. 6-5 Klemmenbelegung Wandaufbaugehäuse <strong>OCM</strong> <strong>Pro</strong><br />

Seite 34 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Abb. 6-6 Klemmenbelegung Fronttafelgehäuse und Rackvariante<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 35<br />

®

®<br />

6.3 Montage und Anschluss Sensoren<br />

6.3.1 Sensormontage<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Die eingesetzten Sensoren sind dauerhaft und zuverlässig so zu befestigen,<br />

dass die geneigte Seite mit dem dort integrierten Fließgeschwindigkeitssensor<br />

exakt gegen die Fließrichtung des Mediums zeigt. Verwenden Sie ausschließlich<br />

korrosionsfreies Befestigungsmaterial!<br />

Um Störungen durch elektrische Einstreuungen zu vermeiden, darf das Sensorkabel<br />

nicht in der Nähe (bzw. parallel) zu Motorversorgungsleitungen und<br />

Starkstromleitungen verlegt werden.<br />

Keilsensor<br />

Zur Befestigung des Keilsensors am Gerinneboden benötigen Sie 3 Stück geeignete,<br />

ausreichend lange Edelstahlschrauben und dazugehörige Dübel. Als<br />

Edelstahlschraube an der Sensorspitze ist dabei (zur Verringerung von Wirbelbildung)<br />

eine Rundkopfschraube oder eine passgenaue Senkkopfschraube zu<br />

verwenden! Der Sensor ist, falls nicht anders mit <strong>NIVUS</strong> abgesprochen, genau<br />

in der Mitte des Gerinnes zu installieren, die abgeschrägte Seite zeigt dabei entgegen<br />

der Fließrichtung.<br />

Bei Verwendung des Kombisensors mit gleichzeitiger Erfassung des Füllstands<br />

mittels Ultraschall von unten, ist auf absolut waagerechte Montage zu achten<br />

(±2 °). Nichtbeachtung kann bei größeren Füllhöhen und/oder höheren Fließgeschwindigkeiten<br />

zum Ausfall der Höhenmessung führen!<br />

Bei Verwendung eines Kombisensors mit Druckmesszelle ist zu beachten, dass<br />

bei hohen Fließgeschwindigkeiten und nur geringen Füllhöhen physikalisch bedingte<br />

Messfehler auftreten können (Bernulli-Effekt). Bei dieser Art Applikation<br />

sind kombinierte Füllstandmessungen die optimale technische Lösung (z.B. externe<br />

Füllstandmessung von oben und Druckmesszelle von unten, welche je<br />

nach Füllhöhe zur Erfassung umschaltet).<br />

Der Sensor wurde zur Verringerung von Verzopfungsgefahren strömungsoptimiert.<br />

Dennoch besteht unter Umständen die Gefahr von Verzopfungen am<br />

Sensorblech. Aus diesem Grund darf zwischen Sensorblech und Gerinneboden<br />

kein Spalt verbleiben! Eventuelle Spalte an der Sensorspitze sind mit Silikon o.ä.<br />

geeigneten Material zu verstreichen.<br />

Für die Montage muss der Gerinneboden exakt plan sein! Beim Befestigen<br />

des Sensors besteht sonst Gefahr von Sensorkörperbruch. Dieses hätte zur<br />

Folge, dass der Sensor undicht ist.<br />

Entfernung oder Lockerung vom Bodenblech oder der Kabelverschraubung<br />

führen zu Undichtheit und haben den Ausfall der Messung / des Sensors zur<br />

Folge.<br />

Es dürfen grundsätzlich keine Teile vom Sensor abmontiert werden!<br />

Bei Sensoren ohne integrierte Druckmesszelle ist eine Sensormontage in eine<br />

zu schaffende Vertiefung von maximal 12 mm sinnvoll. (Verringerung der kleinsten<br />

messbaren Füllhöhe; weitere Verringerung der Verzopfungsgefahr) Nach<br />

Abschluss dieser Montagearbeiten sind die verbleibenden Spalten mit dauerelastischen<br />

Material (Silikon o.ä.) auszufüllen.<br />

Seite 36 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Kombisensoren mit integrierter Druckmesszelle dürfen nicht versenkt werden.<br />

Die seitliche Abdichtung des versenkten Sensors bzw. Verschmutzungen<br />

führen sonst zu Messverfälschung und/oder Messausfall der Druckmesszelle.<br />

1 Gerinneboden<br />

2 Silikon o. ä.<br />

3 Sensor<br />

4 Sensorblech<br />

Abb. 6-7 Montagevorschlag <strong>für</strong> tiefer gesetzte Keilsensoren<br />

Der waagerecht liegende Füllstandsensor darf nicht mit Silikon o.ä. abgedeckt<br />

oder verschmutzt werden. Dieses kann zu Messsignalschwächung oder Messausfall<br />

führen.<br />

Das Sensorkabel ist hinter dem Sensor auf dem Gerinneboden bis zur Gerinnewand<br />

hin herauszuführen. Zur Vermeidung von Verzopfungen ist das Kabel dazu<br />

mit einem dünnen Edelstahlblech abzudecken oder aber in einen anzufertigenden<br />

Schlitz zu verlegen, der anschließend mit dauerelastischem Material<br />

wieder verschlossen wird.<br />

Entsprechende Kabelabdeckungen können über <strong>NIVUS</strong> bezogen werden.<br />

1 Edelstahlblech/Kabelabdeckung, z.B. Typ ZMS 140<br />

2 Kabel<br />

3 Kabel<br />

4 dauerelastisches Material<br />

Abb. 6-8 Montagevorschlag <strong>für</strong> Kabelverlegung<br />

Das Kabel darf keinesfalls lose, ungeschützt oder quer zum Medium verlegt<br />

werden! Gefahr der Verzopfung, Sensor- oder Kabelabriss!<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 37<br />

®

®<br />

1 Schutzabdeckung<br />

Abb. 6-9 Hinweise <strong>für</strong> die Kabelverlegung<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Der minimale Biegenradius des Signalkabels beträgt 10 cm. Darunter besteht<br />

die Gefahr des Kabelbruches!<br />

Rohrsensor<br />

Der Rohrsensor wird mittels Schneidringverschraubung und Überwurfmutter<br />

(zusätzlich optional mit Kugelhahn <strong>für</strong> drucklosen Ausbau oder Ausfahrarmatur<br />

zum Ausbau unter Betriebsbedingungen) in der 1½ “-Muffe festgeschraubt.<br />

Wichtig bei der Montage ist, dass der waagerechte Teil des Sensors exakt mit<br />

der Rohrwandung abschließt (Abb. 6-10, Bild 1).<br />

Die Schneidringverschraubung des Rohrsensors deformiert sich bei der Montage<br />

und kann deshalb nur 1x verwendet werden. Eventuell erforderliche Ersatz-<br />

Schneidringverschraubungen beziehen Sie bitte über Ihre <strong>NIVUS</strong>-Vertretung.<br />

Fehler: Verzopfung Fehler: Messwertverfälschung<br />

oder Messwertausfall<br />

Abb. 6-10 Hinweise <strong>für</strong> die Rohrsensormontage<br />

Den Sensor so platzieren, dass die abgeschrägte Seite des Sensors genau gegen<br />

die Fließrichtung zeigt. Die Ausrichthilfe (siehe Abb. 6-16) unterstützt dabei<br />

die Platzierung.<br />

Bei Verwendung des Kombisensors mit gleichzeitiger Erfassung des Füllstands<br />

mittels Ultraschall von unten, ist auf absolut waagerechte Montage zu achten<br />

(±2 °). Nichtbeachtung kann bei größeren Füllhöhen und höheren Fließgeschwindigkeiten<br />

zum Ausfall der Höhenmessung führen!<br />

Seite 38 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Bei der Montage von Rohrsensoren muss eine spezielle Fettpaste <strong>für</strong> VA-<br />

Verschraubungen nach DIN 2353 verwendet werden (z.B. Fettpaste 325-250<br />

der Volz <strong>GmbH</strong>)<br />

Dazu muss das Gewinde der Überwurfmutter, Gewinde und Konus sowie der<br />

Scheidring bei der Vormontage leicht eingefettet werden!<br />

Bei Auslieferung sind die Verschraubungen eingefettet. Eventuell benötigte<br />

Fettpaste kann von <strong>NIVUS</strong> bezogen werden.<br />

Abb. 6-11 Verwendung von Fettpaste<br />

Sensoren mit integrierter Druckmesszelle<br />

1 Schneidring innen und außen<br />

2 Gewinde<br />

3 Innenkonus<br />

4 Innengewinde der Überwurfmutter<br />

Sensoren mit integrierter Druckmesszelle enthalten zur Kompensation des atmosphärischen<br />

Luftdrucks einen im Kabel integrierten Luftschlauch. Dieser Luftschlauch<br />

darf weder geknickt noch verschlossen oder aber das Kabelende in<br />

hermetisch schließende Anschlussdosen ohne Luftdruckausgleich verklemmt<br />

werden. Bei Nichtbeachtung kann die Fließhöhe mittels Druck nicht korrekt gemessen<br />

werden.<br />

Luft-Ultraschallsensoren<br />

Der Luft-Ultraschallsensor Typ OCL ist in seinem Auslieferungszustand <strong>für</strong> die<br />

Klemmbefestigung mittels einem Rohrmontagesystem Typ RMS konzipiert.<br />

Für die Montage mittels RMS ist vor dem kompletten Zusammenbau das im<br />

Rohrscheitel befindliche Montageblech durch den Einschub 4 des Luft-Ultraschallsensors<br />

zu schieben (siehe Abb. 6-12)<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 39<br />

®

®<br />

1 Montageplatte 1<br />

2 Montageplatte 2<br />

3 Montageplatte 3<br />

4 Einschub <strong>für</strong> das Rohrmontageblech<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Abb. 6-12 Luftultraschallsensor zur Befestigung am Rohrmontagesystem<br />

Vor dem Verspannen des RMS ist der OCL genau planparallel zur Wasseroberfläche<br />

auszurichten. Er sollte sich, in Strömungsrichtung gesehen, mindestens<br />

10 cm vor dem auf dem Boden befindlichen Fließgeschwindigkeitssensor befinden.<br />

Abb. 6-13 Montage Luftultraschallsensor<br />

Seite 40 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Abb. 6-14 Montagebeispiel<br />

Zur dauerhaften Montage kann der Luft-Ultraschallsensor auch am Gerinnescheitel<br />

angeschraubt werden. Dazu sind die 6 in der Bodenplatte befindlichen<br />

Edelstahlschrauben zu lösen und Montageplatte 2 und 3 (siehe Abb. 6-12) zu<br />

entfernen. Anschließend ist der Sensor mit 3 geeigneten, ausreichend langen<br />

Edelstahlschrauben M5 und dazu passenden Dübel (Abb. 6-15) anzuschrauben.<br />

Der Blockabstand des OCL beträgt 10cm. Füllstände innerhalb dieses Blockabstandes<br />

können nicht gemessen werden.<br />

Wenn der Füllstand in den Bereich des Blockabstandes gerät, dann zeigt das<br />

<strong>OCM</strong> <strong>Pro</strong> permanent einen festen Abstand von 100 mm unterhalb der Unterkante<br />

des Luft-Ultraschallsensors an.<br />

Bei Überflutung des Luft-Ultraschallsensors erfolgt eine Einkopplung des<br />

Schall in das Messmedium. Resultierend aus der im Gegensatz zu Luft wesentlich<br />

höheren Schallgeschwindigkeit besteht die Gefahr der falschen Höhenmessung<br />

bei Überflutung. Deshalb ist bei der <strong>Pro</strong>grammierung der Bereich<br />

der Überflutung des Luft-Ultraschallsensors auszublenden. Der Luft-<br />

Ultraschallsensor darf in diesem Bereich NICHT aktiviert sein.<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 41<br />

®

®<br />

6.3.2 Sensormaße<br />

Abb. 6-15 Maßzeichnung Fließgeschwindigkeits-Keilsensor<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Abb. 6-16 Maßzeichnung Fließgeschwindigkeits-Rohrsensor<br />

Seite 42 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Abb. 6-17 Maßzeichnung Luft-Ultraschallsensor<br />

6.3.3 Auswahl Sensorposition und Beruhigungsstrecken<br />

Eindeutige, definierte hydraulische Bedingungen sind unabdingbare Voraussetzungen<br />

<strong>für</strong> eine exakt funktionierende Messung. Deshalb muss den erforderlichen<br />

hydraulischen Beruhigungsstrecken die nötige Beachtung geschenkt werden.<br />

- Abstürze, Sohlsprünge, Einbauten, Gerinneprofiländerungen oder seitliche<br />

Zuleitungen direkt vor oder hinter der Messung sind zu vermeiden!<br />

- Die Messstrecke ist so auszuwählen, dass sich unter den üblichen Betriebsbedingungen<br />

keine Ablagerungen (Sand, Geröll, Schlamm) in ihr befinden.<br />

Ablagerungen werden durch zu geringe Schleppspannungen innerhalb des<br />

Fließprofils verursacht und deuten auf zu geringes Gefälle oder bauliche<br />

Mängel (negatives Teilgefälle) innerhalb der Messstrecke hin.<br />

- Innerhalb der Messstrecke sind Gefälleänderungen zu vermeiden.<br />

- Die Einlaufstrecke muss mindestens 3x DN betragen, die Auslaufstrecke<br />

mindestens 2x DN. Je nach Störung des Strömungsprofils können gegebenenfalls<br />

auch längere Beruhigungsstrecken erforderlich sein.<br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006 Seite 43<br />

®

®<br />

� = Fehler! Undefinierte Strömungsbedingungen<br />

� = Entfernung ausreichend <strong>für</strong> gleichmäßige Strömung<br />

je nach Applikation 10 ... 50 x DN<br />

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

Abb. 6-18 Fehler durch undefinierte Strömungsbedingungen<br />

� = Fehler!<br />

Durch negatives Gefälle Gefahr von Versandung / Verschlammung<br />

Abb. 6-19 Versandungsgefahren<br />

� = Fehler! Gefällewechsel = Wechsel des Fließprofils<br />

� = Entfernung; abhängig von Gefälle und Fließgeschwindigkeitswert<br />

l = mind. 20 x DN<br />

Abb. 6-20 Fehler durch Fließprofilwechsel<br />

Seite 44 <strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong>< - Rev. 02 vom 10.05.2006

<strong>Betriebsanleitung</strong><br />

<strong>OCM</strong> <strong>Pro</strong> ><strong>Aktiv</strong><<br />

6.3.4 Sensoranschluss<br />

Krümmungen:<br />

v ≤1m/s v >1m/s<br />

a ≤ 15° L ≥ min. 3x DN L ≥ min. 5x DN<br />

a ≤ 45° L ≥ min. 5x DN L ≥ min. 10x DN<br />

a ≤ 90° L ≥ min. 10x DN L ≥ min. 15-20x DN<br />

Montage: Im Normalfall mittig Fehler: Messwertverfälschung<br />

Abb. 6-21 Montagehinweise Fließgeschwindigkeitssensoren<br />

Bei Unsicherheiten bezüglich der Auswahl oder Beurteilung der geplanten<br />

Messstrecke kontaktieren Sie bitte Ihre <strong>NIVUS</strong>-Vertretung bzw. die Abteilung<br />

Durchflussmesstechnik bei <strong>NIVUS</strong> <strong>GmbH</strong> in Eppingen.<br />

Der Kombisensor mit Druckmesszelle ist mit einem speziell konfektionierten Kabel<br />

Typ LIY11Y 2x1,5 mm² + 1x2x0,34 mm² + PA 1,5/2,5 ausgerüstet.<br />

Sensoren ohne Druckmesszelle verfügen über ein Kabel Typ LIY11Y 2x1,5 mm²<br />

+ 1x2x0,34 mm². Diese Sensoren sind problemlos mit einfach geschirmten Signalkabel<br />

verlängerbar.<br />

Empfohlen wird von <strong>NIVUS</strong> der Kabeltyp A2Y(L)Y 6x2x0,8 oder höhere Adernzahl,<br />

wobei 2 Adern <strong>für</strong> die Buskommunikation verwendet werden und die<br />

verbleibenden Adern in gleicher Anzahl zu 2 <strong>für</strong> die Energieversorgung zu verwendeten<br />

Gesamtadern parallel zu schalten sind.<br />

Die maximal zulässige, fest angeschlossene Leitungslänge zwischen Sensor<br />

und Messumformer beträgt 150 m. Wird ein Sensor mit maximal 30 Meter fest<br />