Rheologische Stoffkennwerte richtig bestimmen - Fachgebiet ...

Rheologische Stoffkennwerte richtig bestimmen - Fachgebiet ...

Rheologische Stoffkennwerte richtig bestimmen - Fachgebiet ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Bernhard Senge, Reinhard Blochwitz, Simone Bentlin<br />

Technische Universität Berlin, Fakultät für Prozesswissenschaften<br />

Institut für Lebensmitteltechnologie und Lebensmittelchemie<br />

<strong>Fachgebiet</strong> Lebensmittelrheologie<br />

Veröffentlicht in:<br />

Deutsche Milchwirtschaft, Heft 7 , 2004, S. 256-260<br />

www.th-mann.de<br />

<strong>Rheologische</strong> <strong>Stoffkennwerte</strong> <strong>richtig</strong> <strong>bestimmen</strong><br />

Die Veröffentlichung rheologischer Stoffdaten (fluiddynamischer Kennwerte) einer großen Palette von<br />

Milchprodukten im Artikel „Produktverluste in Rohrleitungssystemen“ in der Deutschen Milchwirtschaft<br />

2(2004)55, S. 60 – 63 veranlasst zu einer Stellungnahme.<br />

Aufgrund einer großen Anzahl eigener Untersuchungsergebnisse von Milcherzeugnissen, die im wesentlichen<br />

durch Messungen im Erzeugerbetrieb im Rahmen von Produktentwicklungen und Optimierung<br />

von Prozesstechnik durchgeführt wurden, liegt ein nicht immer mit den Ergebnissen in der Tabelle 1<br />

„Produktcharakteristik“ korrespondierender Wissenstand vor. Auch sind theoretische Grundlagen der<br />

Rheologie im Artikel (Abb. 4) nicht korrekt wiedergegeben. Einen Magerquark ohne Fließgrenze gibt es<br />

real nicht.<br />

Da die eingehenden fluiddynamischen <strong>Stoffkennwerte</strong> mit entscheidend für die Auslegung der gesamten<br />

Prozesstechnik und die Strukturstabilität der erzeugten Produkte sind, kommt ihrer exakten Kenntnis<br />

eine besondere Bedeutung zu.<br />

In allen Transportprozessen (Impuls, Energie und Stoff) stellt die Viskosität aufgrund ihres Einflusses auf<br />

die Grenzschichtprozesse (Mikroengineering) die den Prozess limitierende Größe dar. Die Arbeitsweise<br />

der Prozesstechnik wie hydraulischer Transport mittels Pumpen, Wärmeübertragungstechnik, Mischprozesse,<br />

Trenntechnik bis hin zur Produktabfüllung wird dadurch entscheidend beeinflusst.<br />

Da Zwischen- und Endprodukte aus Milch im wesentlichen durch Strukturbildungsprozesse wie Fermentationen<br />

und Aggregationen wertschöpfend gewonnen werden, liegen abgesehen vom Rohstoff im Regelfall<br />

(hoch)strukturierte Produkte vor, die nicht mehr mit dem klassischen Newtonschen Spannungsansatz<br />

(Gl. 1) beschreibbar sind.<br />

In Gl. 1 stellt die dynamische Viskosität einen von der einwirkenden Schergeschwindigkeit unabhängigen<br />

Stoffkennwert dar.<br />

1<br />

Es gilt: τ = η⋅ γ�<br />

in Pa (Gl. 1.1)<br />

mit η = η(T,c,p) in Pas (Gl. 1.2)<br />

Aus materialwissenschaftlicher Sicht liegen am Beispiel der Zwischen- und Endprodukte der Milchindustrie/Lebensmittelindustrie<br />

einerseits strukturviskose nicht-Newtonsche Flüssigkeiten (Rahm ab bestimmter<br />

Fettkonzentration, Kaffeesahne) vor, die visuell als Flüssigkeiten erkennbar sind, sowie andererseits<br />

strukturviskose nicht-Newtonsche Medien mit plastischer Fließcharakteristik (Gruppe der pastösen<br />

Milchprodukte wie Rührjogurt, Quark, Schmand, Kefir, Butter, Brunch usw.), die im Ruhezustand eine<br />

Festkörpercharakteristik aufweisen, da eine sogenannte Fließgrenze τ0 vorhanden ist.<br />

Als weiterer Schwierigkeitsgrad tritt im Regelfall ein rheodynamisches Verhalten zusätzlich zur vorliegenden<br />

Fließanomalie auf.<br />

Durch die Einwirkung einer Schergeschwindigkeit (Scherrate) als Energieumwandlungseffekt werden die<br />

Ruhestrukturen in jedem technologischen Abschnitt im Produkt abgebaut und belastungsabhängig in<br />

Fließeinheiten umgewandelt. Die Mechanismen sind Orientierung, Streckung von Makromolekülen oder<br />

Deformation von Aggregationen oder Zerfall von Aggregationen im Dispersionsbereich. Eine mechanische<br />

Strukturinduktion ist für Milchprodukte als gegenläufiger Vorgang nicht bekannt.<br />

Es gilt dann: η = η( γ� ,T,c,p) in Pas (Gl. 2)

Diese Fließanomalien kann man mit Hilfe rheologischer Zustandsgleichungen beschreiben.<br />

Die für den Technologen wichtigsten Gleichungen sind nochfolgend in Tab. 1 aufgeführt:<br />

Tab. 1 <strong>Rheologische</strong> Standardmodelle<br />

Modell Zustandsgleichung<br />

Dynamische, effektive und Prozessviskosität<br />

τ = f(γ� ) in Pa ηeff = f(γ� ) in Pas<br />

NEWTON τ =<br />

OSTWALD/<br />

De WAELE<br />

OSTWALD/<br />

De WAELE<br />

τ =<br />

τ =<br />

1<br />

η⋅ γ�<br />

dynamische Viskosität η 1<br />

n<br />

K ⋅ γ�<br />

n<br />

K ⋅ γ�<br />

BINGHAM τ = τ0 + ηBH �γ BH<br />

CASSON τ = τ + η ⋅ γ�<br />

HERSCHEL-<br />

BULKLEY<br />

τ =<br />

Anzahl der Modellparameter<br />

τ n−1<br />

ηeff = = K ⋅ γ�<br />

γ�<br />

2<br />

τ<br />

n−1<br />

ηPr oz = = n ⋅K<br />

⋅ γ�<br />

γ�<br />

2<br />

ηeff<br />

τ0<br />

= + η<br />

γ�<br />

2<br />

linear-plastisch<br />

τ 0<br />

+ ηCA<br />

γ�<br />

+ 2 τ0CA⋅<br />

⋅ ηCA<br />

� 2<br />

nichtlinear-plastisch<br />

τ0<br />

n−1<br />

+ K ⋅ γ�<br />

γ�<br />

3<br />

nichtlinear-plastisch<br />

0 CA<br />

ηeff = γ<br />

τ + K ⋅ γ�<br />

n<br />

0<br />

ηeff =<br />

Für die Gruppe der strukturviskosen nicht-Newtonschen Flüssigkeiten wird in 95 % der Fälle der Potenzansatz<br />

von OSTWALD und De WAELE genutzt.<br />

Für die Gruppe der strukturviskosen nicht-Newtonschen Medien sind die Deformationsansätze von<br />

BINHAM, CASSON und HERSCHEL-BULKLEY je nach Produktklassifikation gebräuchlich in der Anwendung<br />

und in jede Rheometerauswertung implementiert.<br />

Die in den Gleichungen (rheologischen Zustandsgleichungen) aufgeführten Parameter widerspiegeln<br />

den strukturellen Aufbau, das Fließverhalten bei Belastung sowie als Differenz die strukturell bewirkten<br />

Veränderungen in einem durchgeführten technologischen Abschnitt. Die Modelle unterscheiden sich<br />

nach der Anzahl der Parameter und dem funktionellen Zusammenhang τ = f ( �γ ) und werden durch<br />

Regression der Fließkurven gewonnen. Je nach Anzahl der Parameter wird eine mehr oder minder gute<br />

Anpassung erzielt. Die Ergebnisse von unterschiedlichen Modellrechnungen sind untereinander nur bedingt<br />

vergleichbar, zum Beispiel unterscheiden sich die regressierten Fließgrenzen τ0 nach der applizierten<br />

rheologischen Zustandsgleichung.<br />

Als Kriterien für die Modellierung des Fließverhaltens sind zu nennen:<br />

� einfache Handhabbarkeit des Modells<br />

� Entscheidend für die Auswahl des Modells ist die mathematische Korrelation zwischen Messdaten<br />

und Modellgleichung am Beispiel des Korrelationskoeffizienten und der Standardabweichung.<br />

� (möglichst) geringe Anzahl von Parametern<br />

Dem HERSCHEL-BULKLEY-Ansatz sollte der Vorzug eingeräumt werden, da aufgrund des dreiparametrigen<br />

Modells mit größerer Wissenstiefe das Fließ- und Strukturverhalten analysiert werden kann.<br />

Für die Spezialfälle τ0 → 0 geht der HB-Ansatz in die Gleichung von OSTWALD/De WAELE über. Für<br />

den weiteren Spezialfall n = 1 folgt sofort der NEWTON’sche Schubspannungsansatz. Damit liegt in Tab.<br />

1 ein logischer modularer Aufbau vor. Mit einem Modellansatz können Newtonische, nicht-Newtonische<br />

strukturviskose Flüssigkeiten und plastische Medien verglichen werden.<br />

Von Bedeutung sind für die Fließgrenze als integrales Maß die strukturierenden Eigenschaften der<br />

dispersen Phase und die Viskosität des jeweiligen Modells.<br />

Die Fließgrenze als Indikator aller strukturierenden Elemente im Produkt, ermittelt durch mathematische<br />

Regression des jeweiligen Modells mit der Approximation γ� → 0 charakterisiert im wesentlichen synonym<br />

die im Produkt vorliegenden Partikelgrößen und damit den strukturzerstörenden Einfluss der Linienelemente.<br />

Folgende Belastungsfälle sind möglich:

1. τ < τ0 Eine quasi Festkörperstruktur liegt reversibel im Ruhezustand vor.<br />

2. τ = τ0 Umschlag vom Festkörperverhalten in das Fließverhalten.<br />

3. τ > τ0 Irreversibles plastisches Fließen tritt ein.<br />

Der Parameter K kennzeichnet den Konsistenzfaktor und steht synonym für die Viskosität (innere Reibung)<br />

und lässt sehr gut Rückschlüsse auf die Konzentration von Inhaltsstoffen zu.<br />

Der Fließindex n ermöglicht folgende wichtige Differenzierungen des Strukturverhaltens:<br />

1. für n = 1 liegt immer ein strukturloses und damit Newtonsches Fließverhalten vor<br />

2. für n < 1 liegt prinzipiell Strukturviskosität und damit Scherverdünnung vor<br />

3. für n > 1 liegt ein sogenanntes dilatantes Fließverhalten mit Scherverdickung in der Probe vor<br />

Der Fließindex n gestattet eine weitere qualitative Aussage zur Bewertung der Strukturstabilität im technologischen<br />

Ablauf. Steigt n → 1, wird ein Zerscheren der Struktur im jeweiligen technologischen Prozessschritt<br />

angezeigt. Sinkt n bzw. besteht Konstanz wird Strukturverfestigung bzw. Strukturerhalt signalisiert.<br />

Die Thixotropiefläche ATH kennzeichnet die Abhängigkeit der Strukturstabilität bei Einwirkung einer konstanten<br />

Scherrate und ist ein leicht zu <strong>bestimmen</strong>des Maß für das rheodynamische Verhalten. Je größer<br />

die Thixotropiefläche ist, desto größer ist die Strukturinstabilität des Produktes.<br />

Die im Prozess vorliegende Viskosität als Prozessviskosität bei strukturviskosen nicht-Newtonischen<br />

Flüssigkeiten oder effektive (scheinbare) Viskosität bei plastischem Fließverhalten ist bei sonst konstanten<br />

äußeren Bedingungen eine Funktion der auf das Produkt einwirkenden, die Ruhestrukturierung abbauenden<br />

mechanischen Energie in Form der Scherrate/Schergeschwindigkeit und kann prozessspezifisch<br />

berechnet werden.<br />

Entsprechende Gleichungen liegen für fast alle Grundoperationen der Verfahrenstechnik vor.<br />

Am Beispiel des hydraulischen Transports sollen die Zusammenhänge erklärt werden:<br />

Für einen Rohrleitungstransport wird die mittlere Schergeschwindigkeit nach Gl. 3. berechnet.<br />

4 ⋅ V�<br />

γ�<br />

=<br />

in s<br />

3<br />

π ⋅R<br />

-1 (Gl. 3)<br />

Die damit berechnete mittlere Schergeschwindigkeit ist eine Funktion des Volumenstromes als technologische<br />

Aufgabe sowie der vorliegenden Geometrie des Rohrleitungssystems, charakterisiert durch den<br />

Radius des Rohres.<br />

In jedem Prozessabschnitt liegt demnach ein spezifischer Strukturierungszustand und damit eine örtlich<br />

und zeitlich bewirkte Prozess- oder effektive Viskosität vor, die sich wiederum aus der durch Messung<br />

ermittelten rheologischen Zustandsgleichung (Deformationssystem) berechnen lässt.<br />

In Tab. 2 sind Richtwerte für einwirkende Schergeschwindigkeiten für technologische Abläufe im Milchindustriebereich<br />

zusammengestellt.<br />

Tab. 2 Einwirkende Schergeschwindigkeiten (Richtwerte)<br />

Beschreibung Schergeschwindigkeit in s -1 Technologieführung<br />

Ablauf unter Gravitationseinfluss<br />

an senkrechten Behälterwänden<br />

0,1 ... 10 CIP<br />

Rühren 10 ... 1000 Homogenhalten niedrig viskoser Flüssigkeiten,<br />

z.B. Milch im Stapeltank<br />

Mischen 10 ... 200 Mischen hochviskoser Komponenten,<br />

z.B. Gewürzquark<br />

Rohrströmung 10 .... 1000 Hydraulischer Transport<br />

Hochdruckhomogenisieren 10000 ... 1000000 Homogenisator<br />

Plattenwärmeübertrager<br />

Quarklinie<br />

≈ 500 Abkühlen<br />

Rohrbündelwärmeübertrager<br />

Quarklinie<br />

≈ 200 Abkühlen<br />

Sedimentation fein dispergierter 0,000001 ... 0,0001 Kakaotrunk

Feststoffe<br />

Kauen und Schlucken 10 ... 100 Nahrungsaufnahme<br />

Die sichere Auslegung von Prozesstechnik muss durch die Einhaltung des folgenden Algorithmus gewährleistet<br />

werden:<br />

1. Vermessung der Probe im prozessrelevanten Schergeschwindigkeitsbereich nach Vorausberechnung,<br />

da rheologische Messungen in erster Linie die Antwort auf eine Messvorgabe wiedergeben. In der Tab.<br />

2 sind technologierelevante Schergeschwindigkeitsbereiche dargestellt. Auch muss die Messzeit prozessrelevant<br />

angepasst werden, d. h. welcher Verweilzeit ist das Produkt der Scherbelastung ausgesetzt.<br />

Abgesehen vom Aufrühren eines Prozesstanks ist den Autoren kein Prozess im Molkereibereich<br />

bekannt, in dem z.B. 9 min Verweildauer bei einer für die Vielzahl der vermessenen Produkte als hoch<br />

anzusehenden Schergeschwindigkeit von 500 s -1 stattfindet.<br />

Ob die Abschnitte Vorscheren (Anpassung des Probenmaterials an die Messgeometrie) und die Ruhephase<br />

benötigt werden, hängt von den Materialeigenschaften der Probe und den Randbedingungen ab<br />

und muss durch den Bearbeiter entschieden werden.<br />

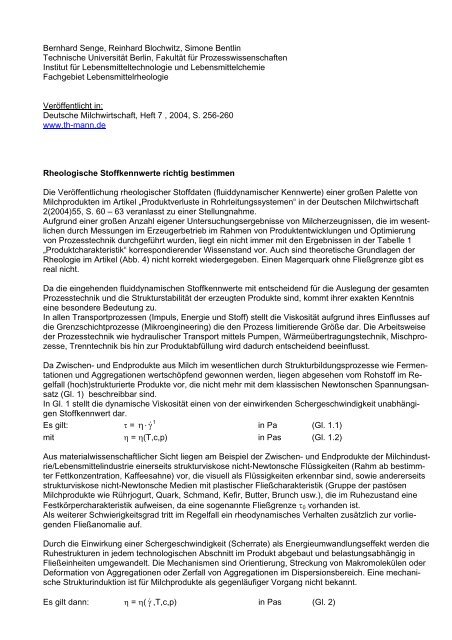

Die Abb. 1 zeigt ein prinzipielles Messprofil mit fünf Messabschnitten und Deformationsgeschwindigkeitsvorgabe<br />

als Messprofilvorgabe für eine rheologische Messung zur Aufnahme einer Fließkurve in<br />

den Abschnitten 3 und 5 sowie des rheodynamischen Verhaltens im Abschnitt 4. Durch den Anwender<br />

muss entschieden werden, ob die Vorscherphase und Ruhephase benötigt werden.<br />

Schergeschwindigkeit in 1/s<br />

120<br />

100<br />

80<br />

60<br />

40<br />

Vorgabe<br />

Vorscheren Ruhephase "Hinlaufkurve" "Halten" "Rücklaufkurve"<br />

20<br />

Schergeschwindigkeit<br />

0<br />

0 60 120 180 240 300<br />

Zeit in s<br />

Abb. 1 Zeitprofil der Schergeschwindigkeitsvorgabe<br />

Voruntersuchungen ergeben, dass hinsichtlich der Auswertung eine Abwärtsrampe („Rücklaufkurve“)<br />

einer Aufwärtsrampe („Hinlaufkurve“) vorzuziehen ist, da bei einer Abwärtsrampe der Korrelationskoeffizient<br />

bei einer Anpassung der Fließkurven an ein Deformationsmodell entscheidend höher ist. Entscheidend<br />

geht die Verweilzeit des Produktes in die Messanstellung ein.<br />

2. Es ist ein gravierender Unterschied, ob eine Probe unmittelbar aus der Produktionslinie entnommen<br />

wird, oder ob ein Finalprodukt aus dem Handel zur Vermessung gelangt. Aufgrund des rheodynamischen<br />

Verhaltens der Produktklassen finden ablaufende Restrukturierungen statt, die ein anderes Messergebnis<br />

bewirken. Milchprodukte sind durch erhebliche Strukturierungs- und Destrukturierungseffekte<br />

während der MHD gekennzeichnet. Die Metastabilität ist eine Funktion der Matrix und des Strukturierungsmechanismus<br />

als Paste, Gel, Koagulations- bzw. Kondensationsstruktur.

3. Proben mit einem hohen Fettanteil (z.B. Brunch, Doppelrahmfrischkäse, Creme fraiche u. a.) können<br />

nicht sinnvoll im Scherbereich vermessen werden, da unmittelbar Wandgleiteffekte durch Fettsegregation<br />

ausgelöst werden. Hier können nur Oszillationsmessungen auswertbare Ergebnisse liefern.<br />

4. Die Scherbewertung klassischer Gelstrukturen am Beispiel des Hydrokolloids Gelatine muss vom Ansatz<br />

her als fehlerhafte Messanstellung bewertet werden, da durch den Messvorgang eine irreversible<br />

Strukturzerstörung bewirkt wird und im Regelfall eine (Mikrogel)Partikeldispersion vorliegt.<br />

5. Selbst die Gutentnahmestelle des Produktes aus dem Verkaufbecher bedingt bei gleichen äußeren<br />

Bedingungen das Messergebnis. Probematerial in der Mitte weisen immer höhere Konsistenzdaten als<br />

im Randbereich auf. Auch die Bechergröße ist von Bedeutung.<br />

6. In der nachfolgenden Tabelle 3 sind für überschlägliche Berechnungen am Beispiel der aufgeführten<br />

Produktpalette die Parameter des jeweiligen Fließansatzes enthalten.<br />

Tab. 3 Produktparameter Messtemperatur 10 °C<br />

Produkt<br />

Einheit<br />

Fettgehalt Hersteller τ0<br />

Pa<br />

K<br />

Pas<br />

n ATH ηeff; ηProz<br />

n<br />

- Pa/s Pas<br />

( γ� = 100 s -1 )<br />

Kondens- 10 RP 247 - 0,123 0,861 6,1* 0,065<br />

milch 7,5 RP 247 - 0,066 0,747 1,9* 0,021<br />

4 RP 247 - 0,018 0,960 1,3* 0,015<br />

Butter- 1,0 SN 16 0,925 1,189 0,437 57,9 0,098<br />

milch 0,4 BB 007 1,299 1,607 0,410 68,4 0,119<br />

1,0 SN 16 1,427 1,756 0,397 79,5 0,124<br />

Rührjogurt 1,5 NW 203 4,34 11,05 0,285 449 0,454<br />

SN 16 6,28 8,05 0,358 470 0,482<br />

NI 53 8,75 7,88 0,383 679 0,548<br />

NI 109 9,10 4,12 0,532 3280 0,568<br />

0,3 NI 109 7,45 6,93 0,489 685 0,733<br />

3,5 NI 109 11,03 6,91 0,408 633 0,563<br />

Schmand 24 % NI 109 25,17 21,53 0,532 3086 2,747<br />

Quark < 0,3 NI 10 83,01 17,87 0,641 7751 4,251<br />

(Thermo) 20 % F.i.T. NI 10 67,47 14,65 0,688 5961 4,157<br />

40 % F.i.T. NI 10 54,52 10,28 0,723 3700 3,416<br />

< 0,3 BB 006 86,38 21,74 0,612 10770 4,51<br />

TH 601 82,8 18,42 0,659 5670 4,65<br />

Separatoren- < 0,3 NI 10 135,0 2,37 1,0 10800 3,72<br />

quark 40 % F.i.T. NI 10 44,14 1,91 1,0 5950 2,35<br />

Kefir mild 3,5 NI 109 4,25 3,81 0,387 408 0,270<br />

Kefir mild 1,5 NI 109 3,51 3,18 0,379 236 0,217<br />

* Thixotropiefläche im Bereich des Messfehlers<br />

7. Als nächster Schritt erfolgt die Bestimmung der mittleren Schergeschwindigkeit für den jeweiligen<br />

technologischen Abschnitt.<br />

Tab. 4 enthält die nach Gl. 3 ermittelten Schergeschwindigkeiten am Beispiel des hydraulischen Transports<br />

bei Variation des Rohrdurchmessers und des Volumenstromes am Beispiel des Transports von<br />

Rührjogurt zur Abpackmaschine.

Tab. 4 Schergeschwindigkeit in Abhängigkeit von Nennweite und Volumenstrom<br />

Nennweite Schergeschwindigkeit<br />

in s -1<br />

Volumenstrom 7 m 3 /h 3,5 m 3 /h<br />

DN 40 310 155<br />

DN 50 158 79<br />

DN 65 72 36<br />

DN 80 39 20<br />

Wie aus der Tab. 4 zu ersehen ist, wird durch die Geometrie und den Durchsatz die Schergeschwindigkeit<br />

im Transportsystem und damit das Viskositätsverhalten bedingt.<br />

Entsprechend der vorliegenden Schergeschwindigkeit und der Verweilzeit des Produktes in diesem<br />

Technologieabschnitt findet ein Strukturabbau statt, der eine effektive Viskosität und damit den hydraulischen<br />

Druckverlust bedingt.<br />

8. Aus der Kenntnis der einwirkenden Schergeschwindigkeit wird im nächsten Schritt die effektive Viskosität<br />

für Medien mit Fließgrenze oder vorzugsweise die Prozessviskosität bei strukturviskosen nicht-<br />

Newtonischen Flüssigkeiten berechnet. Die anzuwendenden Gleichungen sind in Tab. 1 enthalten. Am<br />

Beispiel von Kaffeesahne 10 % und Magerquark werden die Berechnungen für eine hier angenommene<br />

Schergeschwindigkeit von 100 s -1 vorgestellt.<br />

Als Beispiel für die Berechnung der Prozessviskosität Kaffeesahne 10 % wird angegeben:<br />

dτ<br />

n-1<br />

0,861-1<br />

η Pr oz = = n⋅K ⋅γ�=<br />

0,861 ⋅0,123 ⋅ 100 = 0,056 Pas<br />

dγ�<br />

und<br />

ηeff = 0 n-1 τ 83,01 0,641-1<br />

+ K ⋅γ�=<br />

+ 17,87 ⋅ 100 = 4,251 Pas<br />

γ�<br />

100<br />

9. Dann wird z.B. als technologische Aufgabe für eine Pumpendimensionierung der Druckverlust und die<br />

theoretisch notwendige Antriebsleistung berechnet.<br />

Für eine strukturviskose nicht-Newtonsche Flüssigkeit berechnet sich der Druckverlust nach Gl. 4:<br />

n<br />

2Kl ⋅ ⋅ ⎡3n ⋅ + 1⎤ ⎡ V�<br />

⎤<br />

Δ p = ⋅ 3<br />

R ⎢ ⋅⎢ ⎥<br />

n ⎥<br />

⎣ ⎦ ⎣3,14 ⋅R<br />

⎦<br />

n<br />

in Pa (4)<br />

Am Beispiel von Kaffeesahne 10 % ergibt sich ein spezifischer Druckverlust je Meter eines Rohres<br />

DN 50 von:<br />

0,861 0,861<br />

⎡ ⎤ ⎡ ⎤<br />

⎢ ⎥ ⎢ 3 ⎥<br />

2⋅0,123 ⋅13⋅ 0,861+ 1 10<br />

Δ p = ⋅ ⋅ = 1738 Pa/m<br />

0,025 ⎣ 0,861 ⎦ ⎣3600 ⋅ 3,14 ⋅0,025<br />

⎦<br />

ohne Berücksichtigung von Höhenunterschieden.<br />

Komplizierter gestaltet sich die Druckverlustberechnung für Medien mit einer Fließgrenze, da eine Reihenentwicklung<br />

aufgrund eines dreigeteilten Strömungsprofils zum Ansatz gebracht wird. Umfangreiche<br />

Aussagen zu dieser Problematik sind in / 1 / gegeben.<br />

/1/ Senge, B.: Internes Lehrmaterial Lebensmittelrheologie, TU Berlin 2001

Autoren:<br />

Prof. Dr. Bernhard Senge<br />

Dr.-Ing. Reinhard Blochwitz<br />

cand-Ing. Simone Bentlin<br />

Technische Universität Berlin<br />

Fakultät für Prozesswissenschaften<br />

Institut für Lebensmitteltechnologie<br />

und Lebensmittelchemie<br />

FG Lebensmittelrheologie<br />

Königin-Luise-Str. 22<br />

D-14195 Berlin<br />

Tel. (030) 314-71819<br />

Fax (030) 314-71822<br />

e-mail: FoodRheology@LB.TU-Berlin.de<br />

http://www.tu-berlin.de/∼foodrheology