Fluten Kühlen Dosieren Schmieren Kühlstoff- schmierung (KSS ...

Fluten Kühlen Dosieren Schmieren Kühlstoff- schmierung (KSS ...

Fluten Kühlen Dosieren Schmieren Kühlstoff- schmierung (KSS ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

2<br />

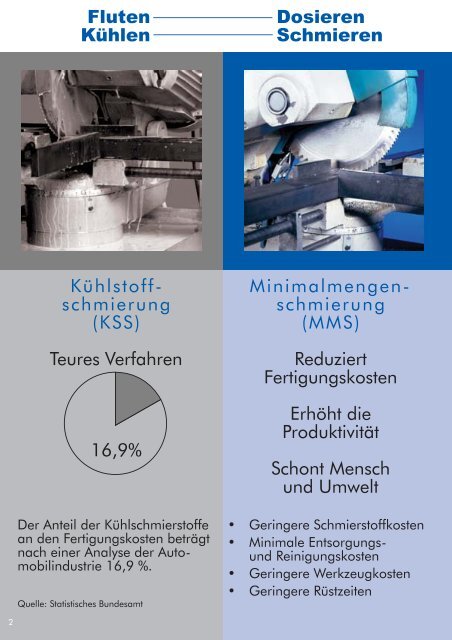

<strong>Fluten</strong><br />

<strong>Kühlen</strong><br />

<strong>Kühlstoff</strong><strong>schmierung</strong><br />

(<strong>KSS</strong>)<br />

Teures Verfahren<br />

16,9%<br />

Der Anteil der Kühlschmierstoffe<br />

an den Fertigungskosten beträgt<br />

nach einer Analyse der Automobilindustrie<br />

16,9 %.<br />

Quelle: Statistisches Bundesamt<br />

<strong>Dosieren</strong><br />

<strong>Schmieren</strong><br />

Minimalmengen<strong>schmierung</strong><br />

(MMS)<br />

Reduziert<br />

Fertigungskosten<br />

Erhöht die<br />

Produktivität<br />

Schont Mensch<br />

und Umwelt<br />

• Geringere Schmierstoffkosten<br />

• Minimale Entsorgungsund<br />

Reinigungskosten<br />

• Geringere Werkzeugkosten<br />

• Geringere Rüstzeiten

Arbeitsoperation Tiefbohren Ø1mm x 16,5mm<br />

Werkstoff Sintermetall<br />

Werkstückgröße 200mm x 200mm<br />

Anzahl Bohrungen Bis zu 7.000 pro Werkstück<br />

Verwendetes Gerät KDE-1/1-DC24-0,5<br />

Verwendete Düse SDD-F250-M50-3,0-K<br />

Schmierstoff MSA-AME 500<br />

P r a x i s b e i s p i e l e<br />

Vorher Nachher<br />

Schmierung Vollstrahl<strong>schmierung</strong> mit Emulsion MMS<br />

Werkzeugstandzeit Max. 120 Bohrungen > 1000 Bohrungen<br />

Bohrerbruch Durch <strong>KSS</strong> nicht rechtzeitig erkennbar;<br />

teure Werkstücke dadurch beschädigt.<br />

Leicht erkennbar, kommt jedoch<br />

praktisch nicht mehr vor.<br />

Bearbeitungszeit<br />

pro Bohrung 30 Sek. 14 Sek.<br />

Gesamt-<br />

Bearbeitungszeit<br />

Ca. 58-60 h Ca. 30 h<br />

Personalkapazität 1 Person ½ Person (Aufsicht nicht nötig)<br />

Vorteile : • Standzeiterhöhung um ca. 800 %, dadurch weniger Rüstzeiten und Fehler.<br />

• Mehr Ausstoß durch halbierte Bearbeitungszeiten. Eine Maschine wird nicht mehr benötigt.<br />

• Durch die Prozesssicherheit kann der Bediener sich während der<br />

• Bearbeitung mit anderen Aufgaben beschäftigen.<br />

• Ersparnis durch o.g. Vorteile ca. 20.000 Euro p.a.<br />

Arbeitsoperation Stanzen<br />

Werkstoff Hochlegierter Edelstahl (Nirosta)<br />

Bandbreite 40mm - 170mm<br />

Materialdicke 0,1 bis 1mm<br />

Verwendetes Gerät MDB-1/2-DC24-1,0<br />

Verwendete Düse 2 Stück SLS-W200-B6-3,0-K<br />

Flachstrahldüse zum Besprühen von Flächen<br />

Schmierstoff MSA-ZM 110<br />

Vorher Nachher<br />

Schmierung Mit Tropfölern MMS<br />

Werkzeugstandzeit Ca. 4 Wochen Ca. 8 Wochen<br />

Maschinenumfeld Stark verölt durch Schmierstoffverschleppung Sauber<br />

Maschinenreinigung<br />

Wöchentlich ca. 1 Stunde Alle 2-3 Monate ca. ½ Stunde<br />

Werkstückreinigung<br />

Jede Charge durch externe Dienstleister Überflüssig<br />

Vorteile : • Standzeiterhöhung des Werkzeuges um ca. 100 %.<br />

• Schmierstoffüberschuss entfällt durch exakte Dosierung der optimalen<br />

Schmierstoffmenge, dadurch :<br />

- keine Werkstück-/Bauteilreinigung mehr erforderlich (erhebliche Einsparung),<br />

- saubere Maschine (geringerer Reinigungsaufwand),<br />

- sauberes Maschinenumfeld (Unfallgefahr deutlich verringert).<br />

• Investition ca. 1.200 Euro, Ersparnis durch o.g. Vorteile ca. 50.000 Euro p.a.<br />

Beispiel 1<br />

Ersparnis ca.<br />

20.000<br />

Euro p.a.<br />

Beispiel 2<br />

Ersparnis ca.<br />

50.000<br />

Euro p.a.<br />

3