Hier zur (PDF)

Hier zur (PDF)

Hier zur (PDF)

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

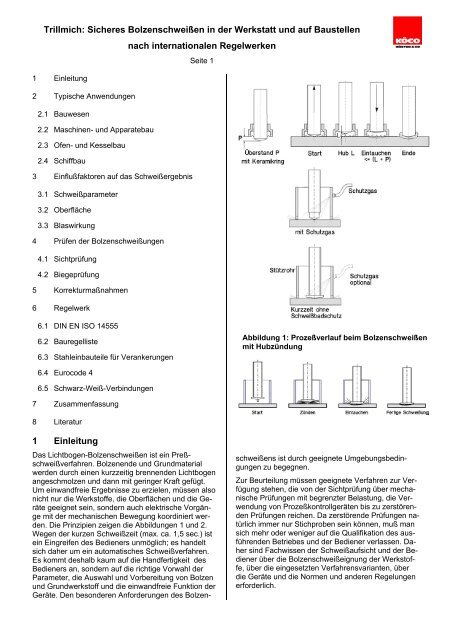

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf Baustellennach internationalen RegelwerkenSeite 11 Einleitung2 Typische Anwendungen2.1 Bauwesen2.2 Maschinen- und Apparatebau2.3 Ofen- und Kesselbau2.4 Schiffbau3 Einflußfaktoren auf das Schweißergebnis3.1 Schweißparameter3.2 Oberfläche3.3 Blaswirkung4 Prüfen der Bolzenschweißungen4.1 Sichtprüfung4.2 Biegeprüfung5 Korrekturmaßnahmen6 Regelwerk6.1 DIN EN ISO 145556.2 Bauregelliste6.3 Stahleinbauteile für VerankerungenAbbildung 1: Prozeßverlauf beim Bolzenschweißenmit Hubzündung6.4 Eurocode 46.5 Schwarz-Weiß-Verbindungen7 Zusammenfassung8 LiteraturAbbildung 2: Prozeßverlauf beim Bolzenschweißenmit Spitzenzündung1 EinleitungDas Lichtbogen-Bolzenschweißen ist ein Preßschweißverfahren.Bolzenende und Grundmaterialwerden durch einen kurzzeitig brennenden Lichtbogenangeschmolzen und dann mit geringer Kraft gefügt.Um einwandfreie Ergebnisse zu erzielen, müssen alsonicht nur die Werkstoffe, die Oberflächen und die Gerätegeeignet sein, sondern auch elektrische Vorgängemit der mechanischen Bewegung koordiniert werden.Die Prinzipien zeigen die Abbildungen 1 und 2.Wegen der kurzen Schweißzeit (max. ca. 1,5 sec.) istein Eingreifen des Bedieners unmöglich; es handeltsich daher um ein automatisches Schweißverfahren.Es kommt deshalb kaum auf die Handfertigkeit desBedieners an, sondern auf die richtige Vorwahl derParameter, die Auswahl und Vorbereitung von Bolzenund Grundwerkstoff und die einwandfreie Funktion derGeräte. Den besonderen Anforderungen des Bolzenschweißensist durch geeignete Umgebungsbedingungenzu begegnen.Zur Beurteilung müssen geeignete Verfahren <strong>zur</strong> Verfügungstehen, die von der Sichtprüfung über mechanischePrüfungen mit begrenzter Belastung, die Verwendungvon Prozeßkontrollgeräten bis zu zerstörendenPrüfungen reichen. Da zerstörende Prüfungen natürlichimmer nur Stichproben sein können, muß mansich mehr oder weniger auf die Qualifikation des ausführendenBetriebes und der Bediener verlassen. Dahersind Fachwissen der Schweißaufsicht und der Bedienerüber die Bolzenschweißeignung der Werkstoffe,über die eingesetzten Verfahrensvarianten, überdie Geräte und die Normen und anderen Regelungenerforderlich.

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf BaustellenKenngrößenach internationalen Regelwerken• Nach der Energiequelle (Transformator/Gleichrichter,Kondensator)Tabelle 1 gibt einen Überblick über die Varianten unddie Kennwerte bei Hubzündung, Tabelle 2 bei Spitzenzündung.HubzündungsbolzenschweißenmitKeramikring oderSchutzgasSeite 2KurzzeitbolzenschweißenmitHubzündungKondensator-Entladungsbolzenschweißenmit HubzündungBolzenschweißenmit SpitzenzündungNr. nach ISO 4063 783 784 785 786Bolzendurchmesser d(mm)3 bis 25 3 bis 12 2 bis 8 2 bis 8Spitzenstrom(A) 2500 1800 5000 10000Schweißzeit (ms) 100 bis 2000 5 bis 100 3 bis 10 1 bis 3Fügekraft (N) < 100 < 100 < 100 < 100EnergiequelleSchweißbadschutzBolzenwerkstoffBlechoberflächeSchweißgleichrichteroder -umformerKeramikring oderSchutzgasS235, CrNi-Stahl, Alu(bis 12 mm)metallisch blank,(Walzhaut, Flugrost,Schweißprimer)Schweißposition mit Keramikring: bis 16mm Ø PA, PC, PF, bis19 mm Ø: PA und PF,über 19 mm Ø: nur PAmit Schutzgas: nur PAMindestblechdicke1/4 d, bei Schutzgas1/8 dSchweißgleichrichter Kondensator KondensatorOhne Schutz oderSchutzgasS235, CrNi-Stahl,Messing (mit Schutzgas)metallisch blank, verzinkt,leicht geöltOhne SchutzS235, CrNi-Stahl,Messing, Kupfer, A-luminiummetallisch blank,leicht geöltOhne SchutzS235, CrNi-Stahl,Messing, Kupfer, A-luminiummetallisch blank, verzinkt(Kontaktschweißenbis M 6)alle Positionen alle Positionen alle Positionen1/8 d 1/10 d 1/10 d (ab ca. 0,5mm)EinstellparameterSchweißstrom Schweißstrom Ladespannung LadespannungSchweißzeit Schweißzeit Zündzeitpunkt ZündspaltHubhöhe (Lichtbogenlänge)Federkraft (Auftreffgeschwindigkeit)Eintauchgeschwindigkeitund -tiefeHubhöhe (Lichtbogenlänge)EintauchtiefeFederkraft (Eintauchgeschwindigkeit)In SonderfällenKapazitätTabelle 1: Kenngrößen beim LichtbogenbolzenschweißenIn SonderfällenKapazitätLichtbogen-Bolzenschweißen (in dieser Abhandlungkurz "Bolzenschweißen" genannt) gliedert sich nachDIN EN ISO 14555 [1] in unterschiedliche Varianten,die sich folgendermaßen unterscheiden lassen:• Nach der Art der Zündung (Hubzündung,Spitzenzündung)• Nach der Länge der Schweißzeit (Kurzzeit, "normal")• Nach der Art des Schweißbadschutzes (mit Keramikring,mit Schutzgas, ohne Schutz)

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf Baustellennach internationalen RegelwerkenSeite 3Kenngröße Spaltverfahren KontaktverfahrenOrdnungs-Nr. nach ISO 4063 786 786Bolzendurchmesser d (mm) 0,8 bis 10 (Aluminium bis 6) 0,8 bis 10Spitzenstrom ca. (A) 10000 5000Schweißzeit ca. (ms) 0,5 bis 2 1 bis 3Federkraft ca. (N) 40 bis 60 60 bis 100 je nach KolbenmasseEintauchgeschwindigkeitca.(m/s)0,5 bis 1, Aluminium 1 bis 1,5 0,5 bis 0,7Zündung meist korrekt, Frühzündung möglich immer korrektTypische Anwendung Aluminium, Messing Stahl (unlegiert und legiert),galvanisch verzinkte oder geölteOberflächenTabelle 2: Kenngrößen beim Bolzenschweißen mit Spitzenzündung2 Typische Anwendungen2.1 BauwesenIm Stahl- oder Massivbau werden Kopfbolzen seit vielenJahren als Verankerungselement zwischen Stahlund Beton verwendet. Im Hochbau ermöglicht derVerbundbau einen hohen Vorfertigungsgrad mit kurzenBauzeiten, niedrige Konstruktionshöhen durchhoch belastbare Träger, guten Brandschutz durchvollummantelte Träger oder Kammerbeton und dieMöglichkeit der leichten Demontage. Trapezbleche alsSchalung dienen als Arbeitsfläche und tragen im IndustriebauInstallationen.Im Brückenbau ist die Verbundlösung im Spannweitenbereichzwischen ca. 30 und 60 m oft die günstigsteLösung. Kopfbolzen als Verbundmittel sind auch ingroßen Mengen wirtschaftlich aufzuschweißen; es trittkaum Verzug des Trägers ein, außerdem können angelernteKräfte (Bediener) damit beschäftigt werden.Geprüfte Schweißer sind nicht erforderlich, aber geprüfteBediener.Im Massivbau sorgen Stahleinbauteile für die Einleitunghoher Lasten. Die Verankerung erfolgt formschlüssig,zusätzliche Bewehrung erhöht die zulässigenLasten nochmals. Eine allgemeine bauaufsichtlicheZulassung (z.B. [3]) gibt dem Planer Sicherheitüber die zulässigen Lasten. Auf der Stahlseite sind allestahlbauüblichen Anschlüsse möglich.Außerdem werden Schweißbolzen <strong>zur</strong> Befestigungvon Fassaden, Verglasungen und abgehängten Dekkeneingesetzt.2.2 Maschinen- und ApparatebauIm Maschinenbau, bei Straßen- und Schienenfahrzeugen,dienen aufgeschweißte Bolzen <strong>zur</strong> Befestigungvon Kabeln, Hydraulikleitungen, Verkleidungenund Isolierstoffen.Bei Druckgeräten schweißt man Bolzen oft <strong>zur</strong> Befestigungvon Deckeln und Flanschen oder Potentialausgleichs-oder Meßeinrichtungen auf, da sie dendrucktragenden Werkstoff nicht durchdringen, aberdennoch eine vollflächige Verbindung herstellen.Schweißbolzen dienen auch in der Dünnblechverarbeitung,bei dekorativen Verkleidungen, Schaltschränken,Frontplatten von Elektrogeräten, Geräten undEinrichtungen in der Lebensmittelverarbeitung und imBehälterbau als vorteilhafte unsichtbare Befestigung.2.3 Ofen- und KesselbauIn Dampferzeugern, Müllheizkesseln und Industrieöfenwerden feuerfeste Auskleidungsstoffe wie Keramikelemente,Fasermatten oder Feuerfestbeton mitBolzen unterschiedlichster Form und meistens aus hitze-und zunderbeständigen Werkstoffen mit derStahlkonstruktion verbunden.2.4 SchiffbauIn Schiffen sind Mannlochdeckel, Isolierungen, Kabelbühnen,rutschfeste Auffahrrampen, Befestigung vonHolzdecks und das Ausrichten großer Sektionen wichtigeAnwendungsgebiete für das Bolzenschweißen.3 Einflußfaktoren auf das SchweißergebnisFür die Schweißaufsicht ist die Planung und Überwachungder Ausführung von besonderer Bedeutung.Deshalb werden im Folgenden die Faktoren beleuchtet,die für die Schweißqualität wichtig sind.3.1 SchweißparameterHinsichtlich der Beeinflussung der Ergebnisse sindbesonders Schweißstrom und Schweißzeit von Bedeutung.

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf Baustellennach internationalen RegelwerkenSeite 4Abbildung 3: Einstelltabelle für das Hubzündungsbolzenschweißen mit Keramikring oder SchutzgasDer Schweißstrom (in Verbindung mit der nur wenigzu beeinflussenden Lichtbogenspannung) bestimmtdie Schweißleistung und damit Temperatur derSchweißstelle und Viskosität des Schmelzbades.Durch Metallverdampfung bei ausreichend hohemSchweißstrom entsteht ein Schweißbadschutz (besondersbeim Schweißen mit Keramikring). Als Faustformelbeim Bolzenschweißen mit Keramikring <strong>zur</strong>Bestimmung des richtigen Schweißstromes gilt:I (A) = 80 * d (mm) ( d ≤ 16 mm)I (A) = 90 * d (mm) (d > 16 mm)Für den oft verwendeten Kopfbolzen mit 22 mm Ø ergibtsich daher ein Schweißstrom von ca. 2000 A, derauch bei Verlängerung der Schweißzeit um nicht mehrals ca. 15% unterschritten werden darf.Die Schweißzeit ist entscheidend für den Einbrandund die Entgasung (bei Oberflächenverunreinigungen).Kurzzeitvarianten wie das Spitzenzündungsverfahrenverlangen daher im Gegensatz zu Verfahrenmit längerer Zeit recht saubere Oberflächen. Andererseitsvermischen sich die Werkstoffe von Bolzen undWerkstück mit zunehmender Schweißzeit immermehr. Dies kann bei Mischverbindungen zu unerwünschtenGefügen führen. Kombinationen verschiedenerWerkstoffe lassen sich daher eher mit sehr kurzerSchweißzeit verarbeiten.Der Schweißbadschutz ist bedeutsam für dasSchweißen in verschiedenen Positionen. Bei der Verwendungeines Keramikringes gibt es bis Ø 16 keineEinschränkungen, da der Ring das Schweißbad auchin Querposition zusammenhält. Der Keramikring konzentriertden Lichtbogen auf einen kleinen Bereich;der Einbrand ist tiefer als beim Schweißen unterSchutzgas oder ohne Schutz.Beim Bolzenschweißen mit Spitzenzündung gibt eszwei Varianten: Das Spaltverfahren, bei dem der Bolzenaus einer gewissen Entfernung auf das Werkstückzu bewegt wird und das Kontaktverfahren, bei demder Bolzen zu Beginn des Vorgangs sofort Kontaktzum Werkstück hat. Wann welche Variante am bestengeeignet ist, kann man Tabelle 2 entnehmen.3.2 OberflächeBei allen Schweißprozessen spielt Sauberkeit eineentscheidende Rolle. Dabei gilt: mit kürzer werdenderSchweißzeit (oder bei Hochleistungsverfahren) wirkensich Oberflächenverunreinigungen immer stärker aus.Optimal zum Bolzenschweißen mit Keramikring ist einemetallisch blanke Oberfläche (geschliffen oderauch gestrahlt). In der Praxis wird allerdings oft aufWalzhaut, Rost oder Rostschutzgrundierung geschweißt.Wenn die Randbedingungen bekannt sind(z.B. Dicke der Beschichtung) lassen sich konstanteund akzeptable Ergebnisse durch leichtes Absenkendes Stromes und Verlängern der Schweißzeit erreichen.Schwierig wird es dann, wenn die Bedingungennicht konstant sind. Trotz höherer Kosten sollte mandann das Anschleifen der Schweißstelle nicht unterlassen.

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf Baustellennach internationalen RegelwerkenSeite 5Beim Schweißen auf höherfesten Stählen, z.B. abS460, kann das Schweißen auf Zunder zu wasserstoffinduziertenRissen führen, da Zunder hygroskopischist.Verunreinigungen führen beim Kurzzeit-Bolzenschweißenund vor allem beim Bolzenschweißen mit Spitzenzündungzu verstärkter Porenbildung. Bei diesenVarianten ist daher eine metallisch blanke Oberflächefür eine hohe, konstante Qualität besonders wichtig.3.3 BlaswirkungBlaswirkung ist beim Bolzenschweißen größererDurchmesser eine der häufigsten Fehlerursachen. Siesoll daher ausführlich behandelt werden, da <strong>zur</strong> Bekämpfungein gewisses Verständnis für die Zusammenhängevorhanden sein muß.Abbildung 4: Entstehung der Blaswirkung auf denLichtbogen durch einseitige Stromführung(schematisch)Der Lichtbogen kann als Leiter ohne Festigkeit durchäußere magnetische Felder (magnetische Blaswirkung)und durch Gasströmungen (thermische Blaswirkung)in seiner Lage verändert werden. Die wichtigstenEinflußgrößen sind:• Die Verzerrung des Magnetfeldes beim Übergangdes Stromes vom Lichtbogen in das Werkstück(Bild 4)• Die Masseverteilung ferromagnetischer Stoffe• Das Magnetfeld des Schweißkabels an der Pistole• Eine exzentrische Position des Bolzens zum KeramikringEine einseitige Stromführung im Blech führt zu einerhöheren Felddichte auf der Seite der Masseklemmeund dadurch zu einer Auslenkung des Lichtbogensnach der Gegenseite. Um diesen unerwünschten Einflußzu vermeiden, muß der Strom im Blech symmetrisch<strong>zur</strong> Schweißstelle geführt werden. Dazu werdenzwei Masseklemmen beidseitig der Schweißstelle angebracht.Die Masseklemmen müssen am blankenBlech gut angezogen werden.Nachlässigkeiten beim Anbringen der Masseklemmenergeben undefinierte Blaswirkungen und Anschmelzungendes Bolzens. Beim Schweißen in der Näheeiner Masseklemme bei Stromzuführung von zwei Seitenwird man aber trotzdem eine Blaswirkung feststellen,weil einseitig ein Stromanteil überwiegt.Bei Blaswirkung wird der Bolzen einseitig stärker angeschmolzen.Der Schweißwulst ist nach dem Eintauchenan der anderen Seite nur klein oder nicht mehrgeschlossen, zusätzlich schrumpft er beim Erkaltenungleichmäßig und führt <strong>zur</strong> Schiefstellung des Bolzens.Mit der Blaswirkung nimmt auch die Porenanfälligkeitdurch das Einwirbeln von Luft in die Schmelzezu.Bei Bolzen ab etwa 14 mm Ø ist eine starke Blaswirkungschon während des Schweißprozesses am unruhigenGeräusch und starken Spritzern erkennbar. Inmanchen Fällen verhindern Spritzer, die sich zwischenBolzenschaft und Keramikring festsetzen, dasEintauchen des Bolzens (sog. Aufhänger).Ist die Rückseite der Werkstücke nicht metallischblank (z.B. bei der Ankerplattenfertigung im Betonfertigteilbau)und wird auf eine feste Klemmung verzichtet,werden sich bei jedem Werkstück andere Kontaktpunkteeinstellen, die als „Masseklemmstellen“anzusehen sind. In solchen Fällen wird der Anwender(besonders bei Bolzen über ca. 12 mm Ø) kaum einekonstante Schweißqualität erzielen.Abbildung 5: Empfohlene Haltung derPistole mit AusgleichsmasseBei einer einseitigen Anhäufung ferromagnetischerStoffe auf der Werkstückseite wird das Eigenmagnetfelddes Lichtbogens durch den geringeren magnetischenWiderstand <strong>zur</strong> größeren Masse hin abgelenktund so der Bolzen einseitig stärker angeschmolzen.Die ungleiche Verteilung ferromagnetischer Massenkann in der Praxis folgendermaßen kompensiert werden:

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf Baustellennach internationalen RegelwerkenSeite 6Bei Schweißungen am Rand legt man Ausgleichsmassenan, um die einseitige Feldverteilung zu vermeiden.Grundbedingung ist ein guter magnetischerKontakt der Ausgleichsmasse zum Werkstück. JederLuftspalt, der Feldlinien durch den höheren magnetischenWiderstand austreten läßt, vermindert die Wirkung.Sauber und glatt geschnittene oder geschliffene,an den Werkstückrand angepaßte Kanten sind Voraussetzungfür eine Ausgleichswirkung.In welcher Richtung die Ausgleichsmasse angelegtwird, ob in gerader Verlängerung des Werkstücksoder senkrecht dazu, ist weniger wichtig. (Bild 5).Beim Schweißen von Serienteilen in einer Vorrichtungoder Schablone sollten Teile, die Kontakt zum Werkstückan der Schweißstelle haben, auf keinen Fall ausmassivem Stahl bestehen. Durch wiederholtesSchweißen wird in einer solchen Vorrichtung ein permanentesMagnetfeld erzeugt. Die Blaswirkung steigtmit der Zahl der Schweißungen immer weiter an. Bewährthaben sich in solchen Fällen Kunststoff (z.B.Hartgewebe), Aluminium, austenitischer Stahl oderKupfer.Eine magnetische Ablenkung des Lichtbogens istauch durch das Schweißkabel möglich. Bereits dasseitlich zum Bolzenhalter der Pistole geführte Kabelhat schon eine geringe Blaswirkung <strong>zur</strong> Folge, die mitkürzer werdendem Bolzen zunimmt.Wird das Pistolen- oder Massekabel in der Nähe derSchweißstelle vorbeigeführt, ist auch hier mit einerBlaswirkung zu rechnen.Man sollte versuchen, die gegensätzlichen Wirkungenvon Stromführung und Masseverteilung zum Einsatzzu bringen, um Blaswirkung zu vermeiden. Ein vollkommenerAusgleich ist aber nur dann möglich, wennalle Einzelkomponenten nicht nur qualitativ, sondernauch quantitativ ausgeglichen werden können. Das istnur selten der Fall.Beim Schweißen von Kopfbolzen auf Trägern in mehrerenReihen kann der Blaswirkung, die immer zumSteg hin gerichtet ist, durch den Kabelbogen entgegengewirktwerden. Der Schweißer muß dann die Pistoleso halten, daß der Kabelbogen zum Rand zeigtund nicht zum Steg (siehe Abbildung 5); praktischheißt das, er muß an der der Schweißstelle gegenüberliegenden Seite des Trägers stehen.Eine bewußt herbeigeführte Blaswirkung wird beimSchweißen von Bolzen ab etwa 16 mm an senkrechterWand ausgenutzt. Dabei sollte oberhalb der Schweißstellekeine Masseklemme angebracht sein, sondernbeide Klemmen unterhalb. Dadurch wirkt der Lichtbogenmehr nach oben und gleicht so das Herabfließender Schmelze durch die Schwerkraft etwas aus. Oftsind nur auf diese Weise Schweißungen mit allseitsgeschlossenem, wenn auch an der Oberseite flachem,Wulst erreichbar (Abbildung 7).Abbildungen 6 und 7: Kopfbolzen 19 mmDuchmesser, geschweißt an einerSpundwand in Position PC

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf Baustellennach internationalen RegelwerkenSeite 7Prüfung/AnforderungSichtprüfungBiegeprüfungZugprüfungDurchstrahlungMakroschliffGültigkeitsdauerUnterschiedenach AnwendungsgebietDIN EN ISO 14555Herstellerqualifikationalle Bolzen (mind. 12 bis 12 mmØ, mind. 17 über 12 mm Ø10 Bolzen 60° Biegewinkel5 Bolzen oderDurchstrahlung bei D > 12 mmØ2 Bolzen, Schliffe 90° versetztunbegrenzt mit Fertigungsbuch,1 mal pro Jahr normale Arbeitsprüfungja, nach EN 729-2 bis -4Normale ArbeitsprüfungSichtprüfung alle Bolzen (mind. 10)Biegeprüfung5 Bolzen 60° Biegewinkel• ungeeignete Werkstoffe und –kombinationenAls wichtigste Werkstatt- und Baustellenprüfungenhaben sich bewährt:• Sichtprüfung• Biegeprüfung4.1 SichtprüfungFür alle Bolzenschweißungen ist eine Sichtprüfungerforderlich. <strong>Hier</strong>bei wird bei den Verfahren mit Keramikring,Schutzgas oder Kurzzeit der Schweißwulst,bei Kondensatorentladung der Spritzerkranz beurteilt.Dabei gelten folgende Kriterien:Der Bolzen muß vollständig in die Schmelze eingetauchtund der Wulst geschlossen sein. Fehlt er an einerStelle, ist die wulstfreie Stelle zu untersuchen. Unterschneidungen(auch Einschnürungen, verursachtdurch Eintauchbehinderungen) sind nicht zulässig. EinemMißverständnis vorbeugend, soll hier klargemachtwerden, daß die (gleichmäßige) Wulsthöhe, imAllgemeinen kein Qualitätskriterium ist. Ein ungleichmäßighoher Wulst deutet zwar auf Blaswirkung hin,er ist aber kein Grund, die Schweißung zu verwerfen.Makroschliff2 BolzenVereinfachte ArbeitsprüfungSichtprüfung alle Bolzen (mind. 3)Biegeprüfung3 Bolzen 60° BiegewinkelTabelle 3: Prüfungen nach DIN EN ISO 14555Abbildung 8: Kriterien bei der Sichtprüfung(Hubzündung mit Keramikring)4 Prüfen der BolzenschweißungenBeim Bolzenschweißen können folgende Fehler auftreten:• unvollständig verschweißte Bolzenstirnflächen• Poren im Schweißgut• Risse im Schweißgut• Sprödigkeit der SchweißzoneUrsachen für diese Fehler können sein:• ungeeignete Schweißbedingungen (siehe Kap. 3Einflußfaktoren)• Mängel in der Bewegungsvorrichtung• Eintauchbehinderungen• Blaswirkung (ungünstige Stromführung und Massenverteilungim WerkstückDer Wulst soll eine glänzende (meist blau-graue, beinichtrostendem Stahl auch gelbliche oder violette)Oberfläche haben. Ist er matt oder porös (oxidiert),war die Abschirmung des Schmelzbades durch Metalldampfoder Schutzgas ungenügend. In derSchweißzone ist dann mit erheblichen Poren zu rechnen.Wird beim Kurzzeitverfahren ohne Schutz gearbeitet,ist der Wulst, besonders bei Bolzen über 6 mmØ, meist oxidiert. Eine erhöhte Porenzahl muß danndurch Verwendung von Bolzen mit Flansch (Typ FDnach DIN EN ISO 13918 [2]) ausgeglichen werden.Der Spritzerkranz soll gleichmäßig um den Bolzenverteilt sein. Er soll im Durchmesser ca. 1 bis 1,5 mmgrößer als der Flansch sein. Der Flansch darf nichtoben auf dem Schweißbad sitzen, sondern muß deutlicheingetaucht sein. Zur Kontrolle kann man versuchen,ein Blatt Papier zwischen Flansch und Werkstückzu schieben. Gelingt dies sichtbar, sind zahlreicheBindefehler, verursacht durch kaltes Eintauchen,zu vermuten.

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf Baustellennach internationalen RegelwerkenSeite 8Der Bolzen hat erst nach dem Schweißen seine Nennlänge(± 1 mm bei Hubzündung mit Keramikring oderSchutzgas). Daher kann die Längenmessung <strong>zur</strong> Beurteilungdes Ergebnisses herangezogen werden.4.2 BiegeprüfungDie Biegeprüfung kann mit einem Hammer oder einemaufgesteckten Rohr durchgeführt werden. Bei Hubzündungsoll ein Biegewinkel von 60°, bei Spitzenzündungvon 30° ohne Anriß in der Schweißzone oderin der WEZ erreicht werden. Verdächtige Wulstbereiche(z.B. wenn Blaswirkung aufgetreten ist) sollen indie Zugzone gelegt werden. Tritt ein Anriß oder Bruchein, ist die Bruchfläche zu untersuchen.Die Prüfung ist bestanden, wenn keine Risse in derSchweißzone aufgetreten sind.Zeigt sich bei der Sichtprüfung eines Bolzens einMangel, meistens wird dies ein nicht geschlossenerWulst sein, so kann der Wulst durch ein geeignetesVerfahren (Stabelektrode oder MAG, MIG, WIG) geschlossenwerden. Es ist eine rechnerisch ausreichendeKehlnahthöhe zu erreichen (a = 1/4 * Bolzendurchmesser).Der Schweißer muß eine Prüfung indem betreffenden Verfahren haben.Zu berücksichtigen ist eine besonders bei dünnenBolzen auftretende Entfestigung kaltgeformter Bolzendurch eine im Vergleich zum Bolzenschweißen höhereWärmeeinbringung.6 Regelwerk6.1 DIN EN ISO 14555Bis zum Erscheinen von DIN EN ISO 14555 war dieGütesicherung in Deutschland für Bolzenschweißungenmit Hubzündung in DIN 8563 T. 10, für Bolzenschweißungenmit Spitzenzündung in der DVS-Richtlinie 0905 T. 2 geregelt. Diese Regeln waren fürden bauaufsichtlichen Bereich bindend, wurden aberauch in anderen Gebieten angewendet. Vor etwa 15Jahren regten Hersteller und Anwender der Bolzenschweißtechnikdie Erarbeitung einer europäischenNorm an, die den Grundgedanken der Reihe ISO9000 entsprechen sollte. Diese Norm wurde mit AusgabedatumDez. 1998 veröffentlicht.Die DIN EN ISO 14555 baut auf den bekannten Regelnder DIN 8563 T. 10 auf und kann für alle Bereichedes Lichtbogenbolzenschweißens angewandtwerden. Sie ersetzt außerdem die DVS-Richtlinie0905 T. 2 (Bolzenschweißen mit Spitzenzündung).Abstufungen der Anforderungen erlauben die Anpassungan unterschiedliche Anwendungen und Sicherheitserfordernisse.Abbildung 9: Durchführung der BiegeprüfungManchmal stellt sich die Frage, wie mit kurzen, dickenBolzen zu verfahren ist, die sich kaum biegen lassen,z.B. Kopfbolzen Ø 22 x 50 oder Bolzen mit reduzierterBolzenspitze (Typ RD nach DIN EN ISO 13918), z.B.Gewindebolzen M 24 RD, bei denen der reduzierteTeil nur 20 mm Ø hat und natürlich die gesamte Biegungaufnehmen muß. Die Norm macht dazu keineAussage. In solchen Fällen kann die überschlägigeKontrolle der gewählten Schweißdaten und die Eignungdes Bolzenwerkstoffes auf andere Weise geprüftwerden, z.B. durch Verzicht auf einen bestimmtenBiegewinkel nach ausreichender plastischer Verformung.Bei einer Verfahrensprüfung kann auch auf einegrößere Bolzenlänge ausgewichen werden.5 KorrekturmaßnahmenHerstellerqualifikation: Will ein Betrieb Bolzenschweißungenan Teilen ausführen, die der Bauaufsichtunterliegen, so muß er die meist vorhandeneQualifikation nach 18800-7:2002 (früher Großer oderKleiner Eignungsnachweis) auf das Bolzenschweißenerweitern lassen. Je nach angestrebtem Durchmesserbereichsind verschieden viele Bolzen als Prüfstükkezu schweißen. Meist wird man die Prüfung an zweiDurchmessern ablegen; damit gilt jeder Durchmessereinschließlich der geprüften innerhalb der beidenGrenzen als zugelassen. Tabelle 3 gibt einen Überblicküber den Umfang der Prüfungen.Bolzenschweißungen dürfen im geregelten Bereichnur von Bedienern durchgeführt werden, die nach EN1418 geprüft wurden. Die Schweißaufsicht muß nachEN 719 ausgeübt werden. Die Schweißaufsicht darf ineigener Verantwortung Bediener einweisen undschweißen lassen.Die Fertigung muß laufend überwacht werden. Dazudienen:normale Arbeitsprüfung, die immer vor Beginn vonArbeiten an einer Konstruktion oder einer Gruppegleichartiger Konstruktionen oder nach einer festgelegtenAnzahl Bolzen durchzuführen ist, vereinfachteArbeitsprüfung, die jeweils vor Schichtbeginn odernach einer festgelegten Anzahl Bolzen durchzuführenist, und die laufende Fertigungsüberwachung. Dazu

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf Baustellennach internationalen RegelwerkenSeite 9reicht im Normalfall die Sichtprüfung aller Bolzen. Eineeinfache Kontrollmöglichkeit bietet die Länge der Bolzennach dem Schweißen. Es können auch die wesentlichenParameter durch geeignete Kontrollgeräteaufgezeichnet werden.Durch Führen eines Fertigungsbuches und eine normaleArbeitsprüfung mindestens einmal pro Jahr kanndie Herstellerqualifikation für das Bolzenschweißenunbegrenzt aufrechterhalten werden.6.2 BauregellisteBei Einsatz des Bolzenschweißens im Bauwesen istdie Bauregelliste zu beachten. Es dürfen generell nurBolzen nach DIN EN ISO 13918 in unlegierter Ausführungverwendet werden. Bei wesentlichen Abweichungen,z.B. bei Bolzen aus nichtrostendem Stahl,muß eine Zulassung vorliegen. Dies ist bei einigenHerstellern gegeben, als Grundlage dient hier die Allgemeinebauaufsichtliche Zulassung Z-30.3-6 [6].Die Bolzen müssen mit Übereinstimmungserklärung(„Ü-Zeichen“) geliefert werden.6.3 Stahleinbauteile für VerankerungenHersteller von tragenden Einbauteilen für Betonelementemüssen die entsprechenden Zulassungen desDIBt beachten. Darin werden Verankerungen vonStahlplatten mittels angeschweißter Kopfbolzen bauaufsichtlichzugelassen, Beispiel in [3]. Im GegensatzAbbildung 10: Beispiel einesStahleinbauteiles im Massivbauzum klassischen Verbundbau (Brückenbau, Geschoßbau),bei denen die Kopfbolzen überwiegend aufSchub beansprucht werden, überwiegen hier Zug,evtl. kombiniert mit Schub (Querzug). Untersuchungenhaben eine Anzahl möglicher Versagensarten ergeben,gegen die das Bauteil jeweils nachzuweisenist. Für die Ausführung des Schweißens ist folgendeswichtig:1) Die Zulassung gilt nur für Einbauteile, bei denen dieBolzen durch Bolzenschweißen mit Hubzündung aufgeschweißtwurden.2) Bei nichtrostenden Bolzen müssen als Ankerplattendie Güten 1.4401 oder 1.4571 verwendet werden. DieBolzen müssen ebenfalls nichtrostend sein (1.4301oder 1.4303) und eine 0,2% Dehngrenze von 350N/mm² haben. Ein Hinweis: Die Zulassung für Bauteileund Verbindungsmittel Z-30.3-6 [6], die für dasSchweißen keinen 1.4301 zuläßt, widerspricht der Zulassungfür einbetonierte Stahlteile nicht!6.4 Eurocode 4Für den schon klassischen Verbundbau (Brücken,Hochbau), bei denen Kopfbolzen als Schubverbinderzwischen Stahlträger und Betondecke dienen, liegtder Eurocode 4 (EC 4) als ENV 1994 in verschiedenenTeilen vor [4] vor. DIN 18800-5 ist die nationaleVersion von EC 4 1-1. [13] Es sind Kopfbolzen nachDIN EN ISO 13918, aufgeschweißt mit einem „automatischenSchweißverfahren“ zu verwenden, nur dafürgelten die Bemessungswerte der Schubtragfähigkeit.Ein Kehlnahtanschluß erfüllt diese Anforderungennicht!Daneben rechnet diese Vornorm mit den Wulstabmessungen,die in DIN EN ISO 13918 als Richtwertgenannt sind. Normalerweise vermutet man hier keineVorgaben, ist doch der Schweißwulst nur bei der Konstruktionvon Anschlußteilen bei Gewindebolzen wichtig.In Untersuchungen wurde jedoch nachgewiesen,daß der Schweißwulst bei Kopfbolzen, die auf Schubbeansprucht werden, einen hohen Traganteil übernimmt.6.5 Schwarz-Weiß-VerbindungenBei Schwarz-Weiß-Verbindungen entsteht durch dieVermischung zwangsläufig Martensit in der Fügezone[5]. Da durch den (porösen) Keramikring immer et-wasLuftfeuchtigkeit vorhanden ist, die im Lichtbogen inWasserstoff und Sauerstoff zerlegt wird, besteht dieGefahr der wasserstoffinduzierten Rißbildung. DieserGefahr kann man begegnen, hält man einige Regelnein, die das DIBt in seiner Zulassung " Erzeugnisse,Verbindungsmittel und Bauteile aus nichtrostendenStählen " [6] in Worte gefaßt hat (Kasten Seite 10oben). Damit hat man die Möglichkeit, z.B. Glasfassadenmit Hilfe von nichtrostenden Schweißbolzen rationellzu erstellen, ohne daß nach kurzer Zeit häßlicheRostfahnen herunterlaufen.Aber auch in anderen Bereichen sollte man vorsichtigmit Mischverbindungen sein, selbst wenn keine detail-

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf Baustellennach internationalen RegelwerkenSeite 10Auszug aus Seite 25 der allgemeinen bauaufsichtlichen Zulassung Nr. Z-30.3-6 vom 5. Dezember 20034.6.5 Bolzenschweißen(1) Die Schweißgeräte müssen zum Schweißen der nichtrostenden Stahlsorten geeignet sein. Das Bolzenschweißenist auf die Stahlsorten mit den Werkstoff-Nrn. 1.4301, 1.4307, 1.4401, 1.4404, 1.4541, 1.4571, 1.4462,1.4439 sowie Mischverbindungen mit diesen Stählen begrenzt. Für Bolzenform und –werkstoffe gilt zusätzlich DINEN ISO 13918:1998-12.(2) Es ist ein Gutachten einer anerkannten Prüfstelle 1 erforderlich, in dem die schweißtechnischen Qualitätsanforderungenund die Beanspruchbarkeit der Schweißverbindung festzulegen sind.(3) Für die Prüfungen gilt DIN EN ISO 14555 :1998-12.(4) Es dürfen unterschiedliche Werkstoffe gemäß Abschnitt 2.1.4.2 geschweißt werden. Die Zulassung gilt jedochnur bei Anwendung des Bolzenschweißens mit Hubzündung für Schwarz-Weiß-Verbindungen mit der Kombinationweißer Bolzen - schwarzer Blechwerkstoff und wenn nachstehende Bedingungen eingehalten werden:Weißer Bolzendurchmesser ≤ 12 mmBolzenschweißen mit Schutzgas ohne KeramikringEin Korrosionsangriff des schwarzen Teils ist durch eine Beschichtung zu vermeiden.Die Eignungsprüfung erfolgt nach DIN EN ISO 14555 :1998-12. Es sind 10 Zugversuche durchzuführen. Zu berücksichtigenist eine verzögerte Rissbildung nach 48 Stunden.1 Ein Verzeichnis der anerkannten Stellen für die Herstellerqualifikation nach DIN 18800- 7:2002-09 sowie der anerkanntenÜberwachungsstellen für die Zertifizierung und Überwachung der "Schweißzusätze für das Schweißennichtrostender Stähle" nach lfd. Nr. 4.8.40 der Bauregelliste A, Teil 1 wird vom Deutschen Institut für Bautechnikgeführt.lierten Regelungen vorliegen. Die technischen Zusammenhängesind überall die gleichen.Mit kürzerer Schweißzeit wird die Vermischung derSchweißbäder immer geringer, damit die Martensitbildungund die Gefahr von Rissen. Das bedeutet, daßbeim Bolzenschweißen mit Spitzenzündung keine Bedenkengegen Schwarz-Weiß-Verbindungen bestehen.7 ZusammenfassungDas Bolzenschweißen ist ein bewährtes, sicheres undwirtschaftliches Verfahren für viele Anwendungen.Durch die Beachtung einfacher Regeln werden Fehlerbei Werkstatt- und Baustellenfertigung vermieden.Das Regelwerk ermöglicht dem Anwender ein zeitgemäßesQualitätsmanagement.8 Literatur[1] DIN EN ISO 14555 :1998-12 "Schweißen - Bolzenschweißenvon metallischen Werkstoffen"[2] DIN EN ISO 13918:1998-12 "Bolzen und Keramikringezum Lichtbogenbolzenschweißen"[3] Europäische Technische Zulassungen ETA-03/0039 und ETA-03/0040 "Stahlplatte miteinbetonierten KÖCO-Kopfbolzen aus Stahl" vom18.11.2003, Deutsches Institut für Bautechnik (DIBt),Berlin[4] Eurocode 4 ENV 1994 Teil 1-1, Bemessung undKonstruktion von Verbundtragwerken aus Stahl undBeton, 1994[5] Forschungsbericht "Bolzenschweißen mit hochlegiertenStählen", Projekt 133, SLV München 1987[6] Zulassungsbescheid Nr. Z-30.3-6 vom 5.12.2003"Erzeugnisse, Verbindungsmittel und Bauteile ausnichtrostenden Stählen" Deutsches Institut für Bautechnik(DIBt), Berlin[7] DIN 18800-7:2002-09 "Stahlbauten, Ausführungund Herstellerqualifikation“[8] R. Trillmich, W. Welz: Bolzenschweißen, Grundlagenund Anwendung (Fachbuchreihe SchweißtechnikBand 133) DVS-Verlag, Düsseldorf 1997[9] DVS-Merkblatt 0901: Bolzenschweißprozesse fürMetalle – Übersicht (Dez. 1998)[10] DVS-Merkblatt 0902: Lichtbogenbolzenschweißenmit Hubzündung (Dez. 2000)[11] DVS-Merkblatt 0903: Kondensatorentladungs-Bolzenschweißen mit Spitzenzündung (Dez. 2000)[12] DVS-Merkblatt 0904: Hinweise für die Praxis –Lichtbogenbolzenschweißen (Dez. 2000)[13] DIN V 18800-5:2004-11 „Stahlbauten – Verbundtragwerkeaus Stahl und Beton – Bemessung undKonstruktion“