Mischen von hochviskosen Produkten mit Konus - Segler ...

Mischen von hochviskosen Produkten mit Konus - Segler ...

Mischen von hochviskosen Produkten mit Konus - Segler ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Mischen</strong> <strong>von</strong> <strong>hochviskosen</strong> <strong>Produkten</strong><br />

<strong>mit</strong> <strong>Konus</strong>- und Bandschneckenmischern<br />

Einleitung<br />

Die Mehrzahl der industriellen Feststoffmischungen<br />

werden chargenweise im<br />

Batchbetrieb durchgeführt. Als Batchmischer<br />

kommen verschiedene Horizontal-<br />

mischer zum Einsatz, wie z.B. ein<br />

Horizontalmischer <strong>mit</strong> Schneckenaustragvorrichtung<br />

(Abb, 1).<br />

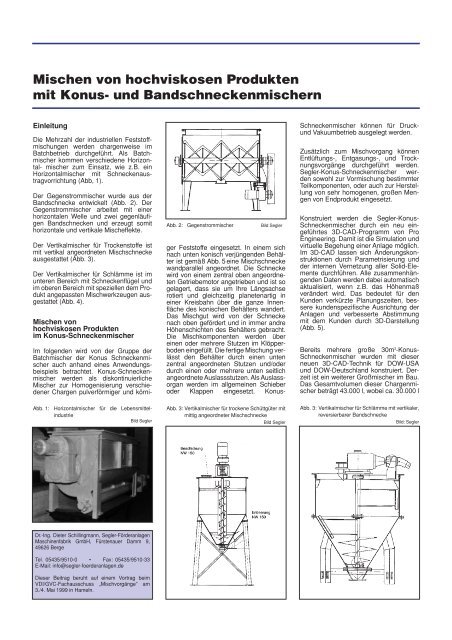

Der Gegenstrommischer wurde aus der<br />

Bandschnecke entwickelt (Abb. 2). Der<br />

Gegenstrommischer arbeitet <strong>mit</strong> einer<br />

horizontalen Welle und zwei gegenläufigen<br />

Bandschnecken und erzeugt so<strong>mit</strong><br />

horizontale und vertikale Mischeffekte.<br />

Der Vertikalmischer für Trockenstoffe ist<br />

<strong>mit</strong> vertikal angeordneten Mischschnecke<br />

ausgestattet (Abb. 3).<br />

Der Vertikalmischer für Schlämme ist im<br />

unteren Bereich <strong>mit</strong> Schneckenflügel und<br />

im oberen Bereich <strong>mit</strong> speziellen dem Produkt<br />

angepassten Mischwerkzeugen ausgestattet<br />

(Abb. 4).<br />

<strong>Mischen</strong> <strong>von</strong><br />

<strong>hochviskosen</strong> <strong>Produkten</strong><br />

im <strong>Konus</strong>-Schneckenmischer<br />

Im folgenden wird <strong>von</strong> der Gruppe der<br />

Batchmischer der <strong>Konus</strong> Schneckenmischer<br />

auch anhand eines Anwendungsbeispiels<br />

betrachtet. <strong>Konus</strong>-Schneckenmischer<br />

werden als diskontinuierliche<br />

Mischer zur Homogenisierung verschiedener<br />

Chargen pulverförmiger und körni-<br />

Abb. 1: Horizontalmischer für die Lebens<strong>mit</strong>telindustrie<br />

Bild <strong>Segler</strong><br />

Dr.-Ing. Dieter Schillingmann, <strong>Segler</strong>-Förderanlagen<br />

Maschinenfabrik GmbH, Fürstenauer Damm 9,<br />

49626 Berge<br />

Tel. 05435/9510-0 • Fax: 05435/9510-33<br />

E-Mail: info@segler-foerderanlagen.de<br />

Dieser Beitrag beruht auf einem Vortrag beim<br />

VDI/GVC-Fachausschuss „Mischvorgänge” am<br />

3./4. Mai 1999 in Hameln.<br />

Abb. 2: Gegenstrommischer Bild <strong>Segler</strong><br />

ger Feststoffe eingesetzt. In einem sich<br />

nach unten konisch verjüngenden Behälter<br />

ist gemäß Abb. 5 eine Mischschnecke<br />

wandparallel angeordnet. Die Schnecke<br />

wird <strong>von</strong> einem zentral oben angeordneten<br />

Getriebemotor angetrieben und ist so<br />

gelagert, dass sie um Ihre Längsachse<br />

rotiert und gleichzeitig planetenartig in<br />

einer Kreisbahn über die ganze Innenfläche<br />

des konischen Behälters wandert.<br />

Das Mischgut wird <strong>von</strong> der Schnecke<br />

nach oben gefördert und in immer andre<br />

Höhenschichten des Behälters gebracht.<br />

Die Mischkomponenten werden über<br />

einen oder mehrere Stutzen im Klöpperboden<br />

eingefüllt. Die fertige Mischung verlässt<br />

den Behälter durch einen unten<br />

zentral angeordneten Stutzen und/oder<br />

durch einen oder mehrere unten seitlich<br />

angeordnete Auslassstutzen. Als Auslassorgan<br />

werden im allgemeinen Schieber<br />

oder Klappen eingesetzt. <strong>Konus</strong>-<br />

Abb. 3: Vertikalmischer für trockene Schüttgüter <strong>mit</strong><br />

<strong>mit</strong>tig angeordneter Mischschnecke<br />

Bild <strong>Segler</strong><br />

Schneckenmischer können für Druckund<br />

Vakuumbetrieb ausgelegt werden.<br />

Zusätzlich zum Mischvorgang können<br />

Entlüftungs-, Entgasungs-, und Trocknungsvorgänge<br />

durchgeführt werden.<br />

<strong>Segler</strong>-<strong>Konus</strong>-Schneckenmischer werden<br />

sowohl zur Vormischung bestimmter<br />

Teilkomponenten, oder auch zur Herstellung<br />

<strong>von</strong> sehr homogenen, großen Mengen<br />

<strong>von</strong> Endprodukt eingesetzt.<br />

Konstruiert werden die <strong>Segler</strong>-<strong>Konus</strong>-<br />

Schneckenmischer durch ein neu eingeführtes<br />

3D-CAD-Programm <strong>von</strong> Pro<br />

Engineering. Da<strong>mit</strong> ist die Simulation und<br />

virtuelle Begehung einer Anlage möglich.<br />

Im 3D-CAD lassen sich Änderungskonstruktionen<br />

durch Parametrisierung und<br />

der internen Vernetzung aller Solid-Elemente<br />

durchführen. Alle zusammenhängenden<br />

Daten werden dabei automatisch<br />

aktualisiert, wenn z.B. das Höhenmaß<br />

verändert wird. Das bedeutet für den<br />

Kunden verkürzte Planungszeiten, bessere<br />

kundenspezifische Ausrichtung der<br />

Anlagen und verbesserte Abstimmung<br />

<strong>mit</strong> dem Kunden durch 3D-Darstellung<br />

(Abb. 5).<br />

Bereits mehrere große 30m 3 -<strong>Konus</strong>-<br />

Schneckenmischer wurden <strong>mit</strong> dieser<br />

neuen 3D-CAD-Technik für DOW-USA<br />

und DOW-Deutschland konstruiert. Derzeit<br />

ist ein weiterer Großmischer im Bau.<br />

Das Gesamtvolumen dieser Chargenmischer<br />

beträgt 43.000 l, wobei ca. 30.000 l<br />

Abb. 3: Vertikalmischer für Schlämme <strong>mit</strong> vertikaler,<br />

reversierbarer Bandschnecke<br />

Bild: <strong>Segler</strong>

effektiv nutzbar sind. Trotz einer Mischerhöhe<br />

<strong>von</strong> 8 m und einem oberen Durchmesser<br />

<strong>von</strong> 5 Metern ist die Restentleerungsmenge<br />

sehr gering, da direkt nach<br />

unten abgelassen wird.<br />

Folgende Punkte sind bei der Auslegung<br />

und für den erfolgreichen Einsatz <strong>von</strong><br />

<strong>Konus</strong>-Schneckenmischern <strong>von</strong> großer<br />

Wichtigkeit:<br />

• Abstimmung der Materialart aller produktberührenden<br />

Teile auf das zu<br />

mischende Produkt<br />

• Festlegen der Batchgröße<br />

• Auslegung der Geometrie der Mischschnecke<br />

• Dimensionierung und Abstimmung der<br />

Drehzahlen und Drehmomente <strong>von</strong><br />

Orbitarm und Mischschnecke.<br />

• Ist eine Reinigung erforderlich?<br />

• Schnelles Eintragen<br />

• Schnelles Austragen<br />

• Verhalten des Produktes während des<br />

Mischvorganges (Energieeintrag usw.)<br />

• Berechnung der mechanischen Beanspruchung<br />

des Gesamtsystems auf<br />

Dauerfestigkeit.<br />

• Berücksichtigung der Einbausituation<br />

und des Aufstellungsortes.<br />

Im folgenden soll am Beispiel eines großen<br />

30 m 3 -<strong>Konus</strong>-Schneckenmischers die<br />

Montage und Inbetriebnahme vor Auslieferung<br />

beschrieben werden. Jede<br />

Schneckenanlage wird vor Auslieferung<br />

auf Funktionstüchtigkeit überprüft. Je<br />

nach Auftrag, Kunde und zu mischendem<br />

Produkt wird bei dieser Gelegenheit gegebenenfalls<br />

ein Mischversuch <strong>mit</strong> Produkt<br />

durchgeführt, um dann zusammen die<br />

Mischwirkung bei den gemeinsam festgelegten<br />

Mischparametern zu überprüfen.<br />

Der <strong>Konus</strong> wird in der Montagehalle<br />

zusammengebaut, nach draußen befördert<br />

und dort <strong>mit</strong> einem Autokran auf ein<br />

spezielles Mischergestell montiert. Das<br />

Einfüllen <strong>von</strong> Versuchsmaterial kann über<br />

Big-Bags und Autokran erfolgen. Nachdem<br />

der Mischer sicher steht, elektrisch<br />

angeschlossen ist und Produkt eingefüllt<br />

ist, kann der Mischversuch stattfinden. In<br />

vorher festgelegten Zeitabständen werden<br />

Proben gezogen und nach bekannten<br />

Auswerteverfahren analysiert. Sollten<br />

Anpassungs- und Einstellungsarbeiten an<br />

den Mischparametern und ggf. an der<br />

Mischschnecke notwendig sein, können<br />

diese direkt vor Ort im Werk vorgenommen<br />

werden, ansonsten wird die Anlage<br />

demontiert und für den Versand bzw. Montage<br />

vor Ort vorbereitet.<br />

Im Zusammenhang <strong>mit</strong> dem Thema<br />

"<strong>Mischen</strong> <strong>von</strong> teilweise <strong>hochviskosen</strong><br />

<strong>Produkten</strong>" sei bei dem <strong>Konus</strong>-Schnekkenmischer<br />

auf eine thermodynamische<br />

Besonderheit eingegangen. Bei einem<br />

speziellen Produkt wurde im unteren<br />

Bereich der Mischschnecke festgestellt,<br />

dass sich das Produkt zunehmend über<br />

die Mischzeit verhärtete. Das Produkt hat<br />

einen TS-Gehalt <strong>von</strong> über 97% und so<strong>mit</strong><br />

einen geringen Wassergehalt. Dennoch<br />

hat sich im unteren <strong>Konus</strong>bereich Wasser<br />

aus dem Produkt ausgeschieden. Während<br />

der Ursachenforschung wurde festgestellt,<br />

dass sich unterhalb des ersten<br />

Schneckenflügels ein Unterdruck bildet,<br />

weil mehr Material weggefördert wird, als<br />

nachrutscht. Der Unterdruck bewirkt, dass<br />

der Dampfdruck, im über die van der<br />

Waalschen Kräfte gebundenen Wasser,<br />

im Produkt unterschritten wird und so<strong>mit</strong><br />

Wasser ausgeschieden wird. Zum Beispiel<br />

beträgt der Dampfdruck bei 60°C<br />

0,2bar.<br />

Das ausgeschiedene Wasser kondensierte<br />

an den kühlen Wandflächen und<br />

akkumulierte sich an den Stellen auf und<br />

dort bildeten sich eben durch den spezifisch<br />

höheren Wassergehalt und der<br />

Besonderheit des Produktes erhebliche<br />

Verhärtungen. Dadurch wiederum<br />

erhöhte sich die Reibung zwischen Wandung<br />

und Schneckenwelle und vor allem<br />

erhöhte sich dadurch die Temperatur, was<br />

zu einer zusätzlichen Wasserausscheidung<br />

führte.<br />

Geometrieveränderungen an der Mischschnecke<br />

und eine Drehzahlreduzierung<br />

haben diesen Vakuumpumpeneffekt<br />

soweit reduziert, dass die van der Waalschen<br />

bzw. Wasserbindungskräfte größer<br />

als die Ablösekräfte sind und so<strong>mit</strong> das<br />

Problem gelöst ist.<br />

Abb. 5: <strong>Konus</strong>-Schneckemischer 3D-CAD<br />

Bild: <strong>Segler</strong><br />

Gegenüberstellung <strong>von</strong><br />

diskontinuierlichen und<br />

kontinuierlichen Mischverfahren<br />

Wie oben schon erwähnt werden die<br />

Mehrzahl der industriellen Feststoffmischungen<br />

chargenweise im Batchbetrieb<br />

durchgeführt. Zu diesem Werdegang hat<br />

sicherlich auch die stark durch die Chemie<br />

geprägte Entwicklung <strong>von</strong> Rühr- und<br />

Mischverfahren auf der einen Seite, aber<br />

auch die mangelnde Automatisierungstechnik,<br />

Sensorik und Prozessüberwachung<br />

bei bisherigen kontinuierlichen<br />

Mischverfahren auf der anderen Seite beigetragen.<br />

Neuerdings gewinnen kontinuierliche,<br />

kompakte Mischprozesse aus<br />

wirtschaftlichen Gründen zunehmend an<br />

Bedeutung. Tabelle 1 zeigt den Vergleich<br />

zwischen kontinuierlichen und diskontinuierlichen<br />

Mischverfahren.<br />

Tab. 1: Gegenüberstellung <strong>von</strong> diskontinuierlichen und kontinuierlichen Mischverfahren<br />

Diskontinuierlich Kontinuierlich<br />

Raumbedarf Großer Raumbedarf Geringer Raumbedarf bei großen<br />

bei großen Chargen Durchsätzen<br />

Input Einfache Dosierung Genaue kontinuierliche Zudosierung<br />

<strong>Mischen</strong> Hohe Anforderungen an Geringere Anforderungen an<br />

den Mischer aufgrund den Mischer aufgrund<br />

der Gesamtcharge der spezifisch geringen Menge<br />

Output Gefahr des Entmischens, Geringe Gefahr der Entmischung,<br />

hohe Anforderung an insbesondere bei direkter<br />

den Mischerauslauf, Anbindung an die<br />

kurze Transportwege nächste Prozessstufe<br />

Häufigkeit des Teilweise mehrmals pro Stunde Mehrere Stunden<br />

Rezeptwechsels bei kleineren Chargenmischern unverändertes Rezept<br />

Sicherheit Maßnahmen für Kleinere Materialmengen besitzen gerinexplosionsgefährdete<br />

Stoffe ges Gefahrenpotential<br />

Stillstand Mehrmals täglich Einmal pro Tag oder seltener<br />

Reinigung In der Regel größere Flächen In der Regel kleinere Oberflächen<br />

bei gleichem Durchsatz bei gleichem Durchsatz<br />

Durchsatz Alle Leistungen verfahrenstechnisch nach unten<br />

und oben begrenzt<br />

Investition in der Regel höher in der Regel geringer

<strong>Mischen</strong> <strong>von</strong> <strong>hochviskosen</strong><br />

<strong>Produkten</strong> <strong>mit</strong> dem Conti-Mischer<br />

Das Unternehmen ist früh auf das Konzept<br />

der kontinuierlichen Mischer eingegangen.<br />

So werden beispielsweise seit<br />

über vierzig Jahren Doppelpaddelmischer<br />

gebaut. Bei kontinuierlichen Mischern ist<br />

die verfahrenstechnische Einbindung in<br />

einen automatischen Prozess <strong>von</strong> großer<br />

Wichtigkeit. Hier kommt es insbesondere<br />

auf das Zusammenwirken der Einzelkomponenten<br />

an. Das ist nur gewährleistet,<br />

wenn während der Anlagenkonzeption<br />

alle Anlagenlieferanten im ganzheitlichen<br />

Sinne eng <strong>mit</strong> dem Kunden zusammen<br />

arbeiten und insbesondere auch untereinander<br />

kommunizieren. Abb. 6 zeigt die<br />

verfahrenstechnische Einbindung des<br />

Contimischers. Dabei wird deutlich, daß<br />

der Mischerfolg auch <strong>von</strong> der Genauigkeit<br />

der vorgeschalteten Dosieranlagen und<br />

der Applikation abhängt. Die Zudosierung<br />

der einzelnen Komponenten ist so realisiert,<br />

dass mehrere Feststoffkomponenten<br />

über Feindosierschnecken zunächst<br />

auf ein Förderband dosieren und die Flüssigkomponenten<br />

direkt in den Mischer<br />

aufgegeben werden. Ferner ist eine<br />

Feedbackschleife für das interne Recycling<br />

<strong>von</strong> Überkorn realisiert wurden. Das<br />

Überkorn wird <strong>mit</strong>tels eines Zerkleinerers<br />

für den Wiedereinsatz online aufbereitet.<br />

Der CONTI-MISCHER wurde aus einer<br />

Förderschnecke entwickelt. Hier wird die<br />

Mischbewegung durch eine sich drehende<br />

Bandschnecke übertragen. Die Feststoffpartikel<br />

werden durch die Bandschnecke<br />

relativ in ihrer Position zueinander<br />

verschoben. Der Contimischer eignet<br />

sich sowohl für kohäsive, feuchte (z.B.<br />

Honig-Müsli) als auch für freifließende<br />

Produkte (z.B. Mischer vor Extruder) und<br />

besteht aus drei Hauptgruppen: Bandschneckenwelle,<br />

Mischertrog und Antrieb.<br />

Die Bandschneckenwelle ist in Abb. 7 dargestellt.<br />

Zu erkennen ist die Rohrwelle<br />

<strong>mit</strong> dem über Abstandshalter befestigten<br />

Bandgewinde. Das Bandschneckengewinde<br />

eignet sich besonders für stückige<br />

und haftende Güter. Bei dieser Aufgabenstellung<br />

war die besondere Herausforderung<br />

das teilweise hochviskose, zu<br />

mischende Produkt. Als Ergebnis sollten<br />

relativ gleichmäßige Müslikomplexe <strong>mit</strong><br />

gut gemischten gleichmäßigen Komponentenanteile<br />

in ähnlicher Größe produziert<br />

werden. Das Produkt setzt sich aus<br />

verschiedenen Fest- und Flüssigkomponenten,<br />

z.B. auch Honig und Zuckerwasser<br />

zusammen. Gerade diese zwei Komponenten<br />

führen dazu, dass das Produkt<br />

schwierig zu mischen ist und zum<br />

Anbacken neigt. Die Bandschnecke ist<br />

konstruktiv hinsichtlich Festigkeit und<br />

Minimierung der Oberfläche optimiert<br />

worden. Ferner ist durch hochgenaue<br />

Fertigung die Spaltabstände zwischen<br />

Schneckenwelle und Schneckentrog<br />

minimiert worden.<br />

Entscheidend konnte durch die Oberflächengestaltung<br />

zur Minimierung der<br />

Anbackungen beitragen, indem eine<br />

mechanisch glatte Oberfläche durch eine<br />

quasi rauhe Oberfläche <strong>mit</strong> guten "Notlaufeigenschaften"<br />

bzw. minimalen Reibbeiwerten<br />

ersetzt worden ist.<br />

Zusätzlich zur Verbesserung des verfahrenstechnischen<br />

Ablaufes (Viskositätsanpassung)<br />

wurde die Mischschnecke <strong>mit</strong><br />

einem Heizmantel ausgerüstet.<br />

Zusammenfassung<br />

Anhand des <strong>Konus</strong>-Schneckenmischers<br />

und des Contimischers wurden zwei verfahrenstechnische<br />

Vorgehensweisen in<br />

Verbindung <strong>mit</strong> teilweise <strong>hochviskosen</strong><br />

<strong>Produkten</strong> dargestellt.<br />

Beim Engineering <strong>von</strong> Mischern ist eine<br />

ganzheitliche Betrachtung des Produktionsprozesses<br />

<strong>von</strong> großer Wichtigkeit. Im<br />

einzelnen ist bei der Auswahl des richtigen<br />

Mischverfahrens zunächst das<br />

Mischziel (Output) zu definieren. Bei den<br />

Abb. 7: Contimischer Innenansicht<br />

Bild <strong>Segler</strong><br />

Inputkomponenten sind Bezeichnung,<br />

Gebindeform, Schüttdichte, Korngröße,<br />

Fließeigenschaften, Abrasivität, Feuchtigkeit<br />

und die Empfindlichkeit auf thermische<br />

und mechanische Beanspruchung<br />

zu klären. Zusammen <strong>mit</strong> diesen Eigenschaften,<br />

dem Mischziel sowie der<br />

betriebswirtschaftlichen und verfahrenstechnischen<br />

Einbindung, ist das jeweils<br />

richtige Mischverfahren auszuwählen.<br />

Bei speziellen <strong>Produkten</strong> ist oft ein Praxisversuch<br />

<strong>mit</strong> dem ausgewählten Mischverfahren<br />

notwendig, um die Funktion und<br />

das Mischziel nachzuweisen. Guter Kundenkontakt<br />

zusammen <strong>mit</strong> modernen<br />

Konstruktionsmethoden sind gute Voraussetzungen,<br />

einen neuen Mischer<br />

sowohl betriebswirtschaftlich, als auch<br />

technisch optimal in die Produktionsanlage<br />

einzubinden, um so einen reibungslosen<br />

Betrieb zu gewährleisten.<br />

Abb. 8: Verfahrenstechnische Einbindung des Contimischers Bild <strong>Segler</strong>