Mischen von hochviskosen Produkten mit Konus - Segler ...

Mischen von hochviskosen Produkten mit Konus - Segler ...

Mischen von hochviskosen Produkten mit Konus - Segler ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

effektiv nutzbar sind. Trotz einer Mischerhöhe<br />

<strong>von</strong> 8 m und einem oberen Durchmesser<br />

<strong>von</strong> 5 Metern ist die Restentleerungsmenge<br />

sehr gering, da direkt nach<br />

unten abgelassen wird.<br />

Folgende Punkte sind bei der Auslegung<br />

und für den erfolgreichen Einsatz <strong>von</strong><br />

<strong>Konus</strong>-Schneckenmischern <strong>von</strong> großer<br />

Wichtigkeit:<br />

• Abstimmung der Materialart aller produktberührenden<br />

Teile auf das zu<br />

mischende Produkt<br />

• Festlegen der Batchgröße<br />

• Auslegung der Geometrie der Mischschnecke<br />

• Dimensionierung und Abstimmung der<br />

Drehzahlen und Drehmomente <strong>von</strong><br />

Orbitarm und Mischschnecke.<br />

• Ist eine Reinigung erforderlich?<br />

• Schnelles Eintragen<br />

• Schnelles Austragen<br />

• Verhalten des Produktes während des<br />

Mischvorganges (Energieeintrag usw.)<br />

• Berechnung der mechanischen Beanspruchung<br />

des Gesamtsystems auf<br />

Dauerfestigkeit.<br />

• Berücksichtigung der Einbausituation<br />

und des Aufstellungsortes.<br />

Im folgenden soll am Beispiel eines großen<br />

30 m 3 -<strong>Konus</strong>-Schneckenmischers die<br />

Montage und Inbetriebnahme vor Auslieferung<br />

beschrieben werden. Jede<br />

Schneckenanlage wird vor Auslieferung<br />

auf Funktionstüchtigkeit überprüft. Je<br />

nach Auftrag, Kunde und zu mischendem<br />

Produkt wird bei dieser Gelegenheit gegebenenfalls<br />

ein Mischversuch <strong>mit</strong> Produkt<br />

durchgeführt, um dann zusammen die<br />

Mischwirkung bei den gemeinsam festgelegten<br />

Mischparametern zu überprüfen.<br />

Der <strong>Konus</strong> wird in der Montagehalle<br />

zusammengebaut, nach draußen befördert<br />

und dort <strong>mit</strong> einem Autokran auf ein<br />

spezielles Mischergestell montiert. Das<br />

Einfüllen <strong>von</strong> Versuchsmaterial kann über<br />

Big-Bags und Autokran erfolgen. Nachdem<br />

der Mischer sicher steht, elektrisch<br />

angeschlossen ist und Produkt eingefüllt<br />

ist, kann der Mischversuch stattfinden. In<br />

vorher festgelegten Zeitabständen werden<br />

Proben gezogen und nach bekannten<br />

Auswerteverfahren analysiert. Sollten<br />

Anpassungs- und Einstellungsarbeiten an<br />

den Mischparametern und ggf. an der<br />

Mischschnecke notwendig sein, können<br />

diese direkt vor Ort im Werk vorgenommen<br />

werden, ansonsten wird die Anlage<br />

demontiert und für den Versand bzw. Montage<br />

vor Ort vorbereitet.<br />

Im Zusammenhang <strong>mit</strong> dem Thema<br />

"<strong>Mischen</strong> <strong>von</strong> teilweise <strong>hochviskosen</strong><br />

<strong>Produkten</strong>" sei bei dem <strong>Konus</strong>-Schnekkenmischer<br />

auf eine thermodynamische<br />

Besonderheit eingegangen. Bei einem<br />

speziellen Produkt wurde im unteren<br />

Bereich der Mischschnecke festgestellt,<br />

dass sich das Produkt zunehmend über<br />

die Mischzeit verhärtete. Das Produkt hat<br />

einen TS-Gehalt <strong>von</strong> über 97% und so<strong>mit</strong><br />

einen geringen Wassergehalt. Dennoch<br />

hat sich im unteren <strong>Konus</strong>bereich Wasser<br />

aus dem Produkt ausgeschieden. Während<br />

der Ursachenforschung wurde festgestellt,<br />

dass sich unterhalb des ersten<br />

Schneckenflügels ein Unterdruck bildet,<br />

weil mehr Material weggefördert wird, als<br />

nachrutscht. Der Unterdruck bewirkt, dass<br />

der Dampfdruck, im über die van der<br />

Waalschen Kräfte gebundenen Wasser,<br />

im Produkt unterschritten wird und so<strong>mit</strong><br />

Wasser ausgeschieden wird. Zum Beispiel<br />

beträgt der Dampfdruck bei 60°C<br />

0,2bar.<br />

Das ausgeschiedene Wasser kondensierte<br />

an den kühlen Wandflächen und<br />

akkumulierte sich an den Stellen auf und<br />

dort bildeten sich eben durch den spezifisch<br />

höheren Wassergehalt und der<br />

Besonderheit des Produktes erhebliche<br />

Verhärtungen. Dadurch wiederum<br />

erhöhte sich die Reibung zwischen Wandung<br />

und Schneckenwelle und vor allem<br />

erhöhte sich dadurch die Temperatur, was<br />

zu einer zusätzlichen Wasserausscheidung<br />

führte.<br />

Geometrieveränderungen an der Mischschnecke<br />

und eine Drehzahlreduzierung<br />

haben diesen Vakuumpumpeneffekt<br />

soweit reduziert, dass die van der Waalschen<br />

bzw. Wasserbindungskräfte größer<br />

als die Ablösekräfte sind und so<strong>mit</strong> das<br />

Problem gelöst ist.<br />

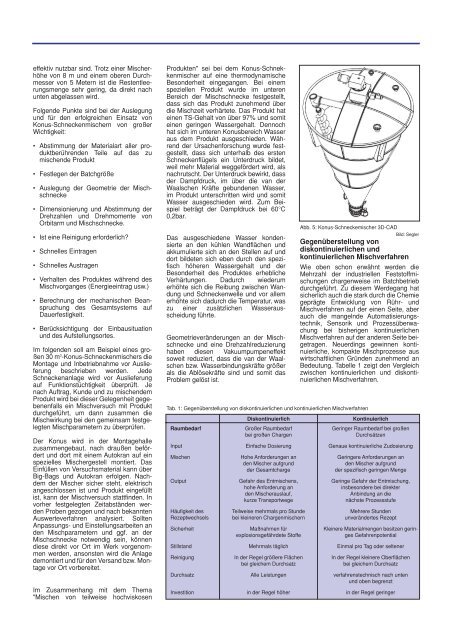

Abb. 5: <strong>Konus</strong>-Schneckemischer 3D-CAD<br />

Bild: <strong>Segler</strong><br />

Gegenüberstellung <strong>von</strong><br />

diskontinuierlichen und<br />

kontinuierlichen Mischverfahren<br />

Wie oben schon erwähnt werden die<br />

Mehrzahl der industriellen Feststoffmischungen<br />

chargenweise im Batchbetrieb<br />

durchgeführt. Zu diesem Werdegang hat<br />

sicherlich auch die stark durch die Chemie<br />

geprägte Entwicklung <strong>von</strong> Rühr- und<br />

Mischverfahren auf der einen Seite, aber<br />

auch die mangelnde Automatisierungstechnik,<br />

Sensorik und Prozessüberwachung<br />

bei bisherigen kontinuierlichen<br />

Mischverfahren auf der anderen Seite beigetragen.<br />

Neuerdings gewinnen kontinuierliche,<br />

kompakte Mischprozesse aus<br />

wirtschaftlichen Gründen zunehmend an<br />

Bedeutung. Tabelle 1 zeigt den Vergleich<br />

zwischen kontinuierlichen und diskontinuierlichen<br />

Mischverfahren.<br />

Tab. 1: Gegenüberstellung <strong>von</strong> diskontinuierlichen und kontinuierlichen Mischverfahren<br />

Diskontinuierlich Kontinuierlich<br />

Raumbedarf Großer Raumbedarf Geringer Raumbedarf bei großen<br />

bei großen Chargen Durchsätzen<br />

Input Einfache Dosierung Genaue kontinuierliche Zudosierung<br />

<strong>Mischen</strong> Hohe Anforderungen an Geringere Anforderungen an<br />

den Mischer aufgrund den Mischer aufgrund<br />

der Gesamtcharge der spezifisch geringen Menge<br />

Output Gefahr des Entmischens, Geringe Gefahr der Entmischung,<br />

hohe Anforderung an insbesondere bei direkter<br />

den Mischerauslauf, Anbindung an die<br />

kurze Transportwege nächste Prozessstufe<br />

Häufigkeit des Teilweise mehrmals pro Stunde Mehrere Stunden<br />

Rezeptwechsels bei kleineren Chargenmischern unverändertes Rezept<br />

Sicherheit Maßnahmen für Kleinere Materialmengen besitzen gerinexplosionsgefährdete<br />

Stoffe ges Gefahrenpotential<br />

Stillstand Mehrmals täglich Einmal pro Tag oder seltener<br />

Reinigung In der Regel größere Flächen In der Regel kleinere Oberflächen<br />

bei gleichem Durchsatz bei gleichem Durchsatz<br />

Durchsatz Alle Leistungen verfahrenstechnisch nach unten<br />

und oben begrenzt<br />

Investition in der Regel höher in der Regel geringer