Mischen von hochviskosen Produkten mit Konus - Segler ...

Mischen von hochviskosen Produkten mit Konus - Segler ...

Mischen von hochviskosen Produkten mit Konus - Segler ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Mischen</strong> <strong>von</strong> <strong>hochviskosen</strong><br />

<strong>Produkten</strong> <strong>mit</strong> dem Conti-Mischer<br />

Das Unternehmen ist früh auf das Konzept<br />

der kontinuierlichen Mischer eingegangen.<br />

So werden beispielsweise seit<br />

über vierzig Jahren Doppelpaddelmischer<br />

gebaut. Bei kontinuierlichen Mischern ist<br />

die verfahrenstechnische Einbindung in<br />

einen automatischen Prozess <strong>von</strong> großer<br />

Wichtigkeit. Hier kommt es insbesondere<br />

auf das Zusammenwirken der Einzelkomponenten<br />

an. Das ist nur gewährleistet,<br />

wenn während der Anlagenkonzeption<br />

alle Anlagenlieferanten im ganzheitlichen<br />

Sinne eng <strong>mit</strong> dem Kunden zusammen<br />

arbeiten und insbesondere auch untereinander<br />

kommunizieren. Abb. 6 zeigt die<br />

verfahrenstechnische Einbindung des<br />

Contimischers. Dabei wird deutlich, daß<br />

der Mischerfolg auch <strong>von</strong> der Genauigkeit<br />

der vorgeschalteten Dosieranlagen und<br />

der Applikation abhängt. Die Zudosierung<br />

der einzelnen Komponenten ist so realisiert,<br />

dass mehrere Feststoffkomponenten<br />

über Feindosierschnecken zunächst<br />

auf ein Förderband dosieren und die Flüssigkomponenten<br />

direkt in den Mischer<br />

aufgegeben werden. Ferner ist eine<br />

Feedbackschleife für das interne Recycling<br />

<strong>von</strong> Überkorn realisiert wurden. Das<br />

Überkorn wird <strong>mit</strong>tels eines Zerkleinerers<br />

für den Wiedereinsatz online aufbereitet.<br />

Der CONTI-MISCHER wurde aus einer<br />

Förderschnecke entwickelt. Hier wird die<br />

Mischbewegung durch eine sich drehende<br />

Bandschnecke übertragen. Die Feststoffpartikel<br />

werden durch die Bandschnecke<br />

relativ in ihrer Position zueinander<br />

verschoben. Der Contimischer eignet<br />

sich sowohl für kohäsive, feuchte (z.B.<br />

Honig-Müsli) als auch für freifließende<br />

Produkte (z.B. Mischer vor Extruder) und<br />

besteht aus drei Hauptgruppen: Bandschneckenwelle,<br />

Mischertrog und Antrieb.<br />

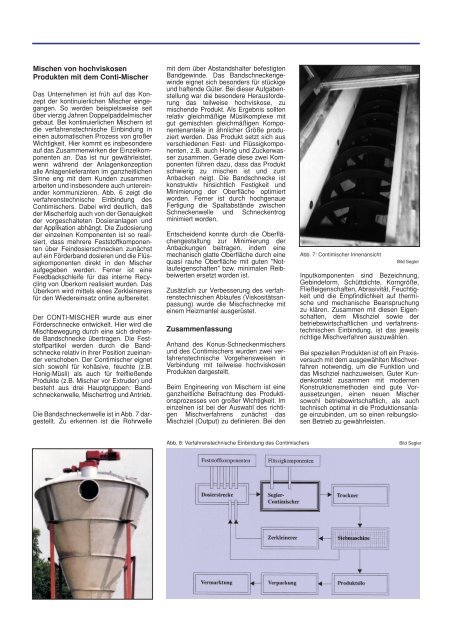

Die Bandschneckenwelle ist in Abb. 7 dargestellt.<br />

Zu erkennen ist die Rohrwelle<br />

<strong>mit</strong> dem über Abstandshalter befestigten<br />

Bandgewinde. Das Bandschneckengewinde<br />

eignet sich besonders für stückige<br />

und haftende Güter. Bei dieser Aufgabenstellung<br />

war die besondere Herausforderung<br />

das teilweise hochviskose, zu<br />

mischende Produkt. Als Ergebnis sollten<br />

relativ gleichmäßige Müslikomplexe <strong>mit</strong><br />

gut gemischten gleichmäßigen Komponentenanteile<br />

in ähnlicher Größe produziert<br />

werden. Das Produkt setzt sich aus<br />

verschiedenen Fest- und Flüssigkomponenten,<br />

z.B. auch Honig und Zuckerwasser<br />

zusammen. Gerade diese zwei Komponenten<br />

führen dazu, dass das Produkt<br />

schwierig zu mischen ist und zum<br />

Anbacken neigt. Die Bandschnecke ist<br />

konstruktiv hinsichtlich Festigkeit und<br />

Minimierung der Oberfläche optimiert<br />

worden. Ferner ist durch hochgenaue<br />

Fertigung die Spaltabstände zwischen<br />

Schneckenwelle und Schneckentrog<br />

minimiert worden.<br />

Entscheidend konnte durch die Oberflächengestaltung<br />

zur Minimierung der<br />

Anbackungen beitragen, indem eine<br />

mechanisch glatte Oberfläche durch eine<br />

quasi rauhe Oberfläche <strong>mit</strong> guten "Notlaufeigenschaften"<br />

bzw. minimalen Reibbeiwerten<br />

ersetzt worden ist.<br />

Zusätzlich zur Verbesserung des verfahrenstechnischen<br />

Ablaufes (Viskositätsanpassung)<br />

wurde die Mischschnecke <strong>mit</strong><br />

einem Heizmantel ausgerüstet.<br />

Zusammenfassung<br />

Anhand des <strong>Konus</strong>-Schneckenmischers<br />

und des Contimischers wurden zwei verfahrenstechnische<br />

Vorgehensweisen in<br />

Verbindung <strong>mit</strong> teilweise <strong>hochviskosen</strong><br />

<strong>Produkten</strong> dargestellt.<br />

Beim Engineering <strong>von</strong> Mischern ist eine<br />

ganzheitliche Betrachtung des Produktionsprozesses<br />

<strong>von</strong> großer Wichtigkeit. Im<br />

einzelnen ist bei der Auswahl des richtigen<br />

Mischverfahrens zunächst das<br />

Mischziel (Output) zu definieren. Bei den<br />

Abb. 7: Contimischer Innenansicht<br />

Bild <strong>Segler</strong><br />

Inputkomponenten sind Bezeichnung,<br />

Gebindeform, Schüttdichte, Korngröße,<br />

Fließeigenschaften, Abrasivität, Feuchtigkeit<br />

und die Empfindlichkeit auf thermische<br />

und mechanische Beanspruchung<br />

zu klären. Zusammen <strong>mit</strong> diesen Eigenschaften,<br />

dem Mischziel sowie der<br />

betriebswirtschaftlichen und verfahrenstechnischen<br />

Einbindung, ist das jeweils<br />

richtige Mischverfahren auszuwählen.<br />

Bei speziellen <strong>Produkten</strong> ist oft ein Praxisversuch<br />

<strong>mit</strong> dem ausgewählten Mischverfahren<br />

notwendig, um die Funktion und<br />

das Mischziel nachzuweisen. Guter Kundenkontakt<br />

zusammen <strong>mit</strong> modernen<br />

Konstruktionsmethoden sind gute Voraussetzungen,<br />

einen neuen Mischer<br />

sowohl betriebswirtschaftlich, als auch<br />

technisch optimal in die Produktionsanlage<br />

einzubinden, um so einen reibungslosen<br />

Betrieb zu gewährleisten.<br />

Abb. 8: Verfahrenstechnische Einbindung des Contimischers Bild <strong>Segler</strong>