gie_11-2018

3-D-Druck, Modell- und Formenbau

3-D-Druck, Modell- und Formenbau

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

www.<strong>gie</strong>sserei.eu<br />

November<br />

<strong>2018</strong><br />

Die Zeitschrift für Technik, Innovation und Management<br />

<strong>11</strong><br />

SINCE 1914<br />

Leserservice DVS Media • 65341 Eltville • PVSt • Deutsche Post AG • Entgelt bezahlt • G 3268 www.<strong>gie</strong>sserei.eu<br />

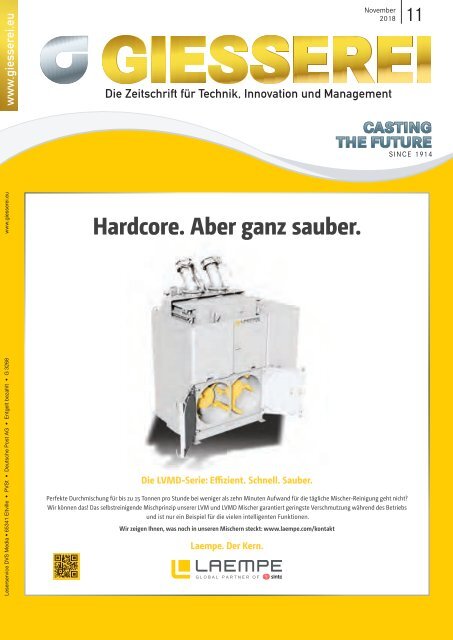

Hardcore. Aber ganz sauber.<br />

Die LVMD-Serie: Effizient. Schnell. Sauber.<br />

Perfekte Durchmischung für bis zu 15 Tonnen pro Stunde bei weniger als zehn Minuten Aufwand für die tägliche Mischer-Reinigung geht nicht?<br />

Wir können das! Das selbstreinigende Mischprinzip unserer LVM und LVMD Mischer garantiert geringste Verschmutzung während des Betriebs<br />

und ist nur ein Beispiel für die vielen intelligenten Funktionen.<br />

Wir zeigen Ihnen, was noch in unseren Mischern steckt: www.laempe.com/kontakt<br />

Laempe. Der Kern.

Besuchen Sie Sie uns<br />

Formnext in in Frankfurt,<br />

Halle 3.0, 3.0, Stand D50<br />

Eine Anlage, die nicht nur Formen schafft.<br />

Sondern Werte.<br />

Die hochproduktiven Additive Manufacturing<br />

Systeme von TRUMPF.<br />

TRUMPF ist ist Marktführer bei bei Werkzeugmaschinen und und Lasern für für die die industrielle<br />

Fertigung und und Ihr Ihr kompetenter Partner für für additive Technolo<strong>gie</strong>n. Konturnahe<br />

Temperierung durch Additive Manufacturing ermöglicht optimale Temperierlösungen<br />

von von Werkzeugen. Profitieren auch auch Sie Sie von von Vorteilen wie wie Zykluszeitreduzierung und und<br />

thermisch stabilen Produktionsprozessen mit mit minimaler Ausschussrate.<br />

www.trumpf.com/s /additivemanufacturing

EDITORIAL<br />

Das war´s!<br />

Tschüss und Danke für viele gute und spannende Jahre<br />

FOTO: ULRICH ZILLMANN<br />

Lange hat die Redaktion der<br />

GIESSEREI sich darum bemüht,<br />

einen Termin für ein Exklusiv-Interview<br />

bei Matthias Pampus-<br />

Meder zu bekommen. Der Geschäftsführer<br />

des Eisenwerk<br />

Brühl wirft einen Blick in die Zukunft<br />

(siehe ab Seite 22).<br />

FOTO: ANDREAS BEDNARECK<br />

Nach 16 Jahren Redaktionstätigkeit endet zum<br />

Dezember mein Arbeitsverhältnis beim BDG in<br />

freundschaftlicher Abstimmung. In der Erinnerung<br />

ist das Licht ja immer wärmer, heißt es. Meine<br />

persönliche Bilanz: Es war eine bewegte, eine spannende<br />

Zeit. Die Kooperationen und der Austausch mit<br />

den Gießereiexperten von Universitäten, Hochschulen<br />

und den Entwicklungsabteilungen zahlreicher Unternehmen<br />

aus dem <strong>gie</strong>ßereitechnischen Umfeld habe<br />

ich zu schätzen gelernt.<br />

Die Redaktion der GIESSEREI ist gut aufgestellt, sie ist<br />

hochmotiviert und bestens auf den sich abzeichnenden<br />

digitalen Wandel als Ergänzung zu Print vorbereitet.<br />

Oft heißt es in diesem Zusammenhang, die Tage<br />

gedruckter Fachmagazine seien ohnehin gezählt und die Zukunft liege im Digitalen. Nicht<br />

nur, weil man sich so Vertriebs- und Druckkosten sparen könne, sondern eben auch, weil<br />

die digitale Lektüre nur Vorzüge habe: mit einem Klick die neue Ausgabe in den Händen<br />

halten, digitale Anreicherungen in Form von Sound, Animationen, Videos, Bildergalerien –<br />

günstigere Verkaufspreise.<br />

Mit Verlaub: Das ist Quatsch, das ist Unfug. Print lebt und wird auch in Zukunft ein Medium<br />

sein, das mit journalistischen Inhalten bedruckt wird. Die Verlagslandschaft verändert<br />

sich aufgrund des Webs stark, klar. Traditionsreiche Fachpublikationen und Verlage geraten<br />

ins Wanken, müssen sich neu aufstellen. Aber deshalb die Print-Branche für tot zu erklären,<br />

ist Unsinn.<br />

Mittlerweile gibt es zahlreiche gut gemachte Titel, die ursprünglich als PDF-Magazine erschienen,<br />

die nun sogar den Sprung in die Print-Welt gewagt haben. Fakt ist: Das Print-<br />

Magazin – und das gilt auch besonders für die GIESSEREI – wirkt in seiner Optik äußerst<br />

edel und ästhetisch sehr ansprechend. Wer heute und in Zukunft Print macht, muss sich<br />

deshalb genau darüber im Klaren sein, was er an Inhalten bringt und welche Form diese<br />

Inhalte haben.<br />

Mein persönliches Fazit: Es hat mehr als anderthalb Jahrzehnte Spaß gemacht, publizistischer<br />

Impulsgeber für die Gießerei-Industrie zu sein! Künftig stehe ich der Branche – unter<br />

anderem – als Medienberater und Journalist weiter zur Verfügung. Auch als Schreiber,<br />

der sich vor dem Texten Gedanken macht.<br />

Ich möchte mich ganz besonders für die stets einwandfreie Zusammenarbeit auf hohem<br />

Niveau bedanken. Da ich der Gießereibranche erhalten bleibe, freue ich mich, wenn der<br />

ein oder andere Kontakt auch in Zukunft bestehen bleibt.<br />

Viel Spaß beim Lesen unserer November-Ausgabe!<br />

Michael Franken, Chefredakteur (E-Mail: michael.franken@bdguss.de)<br />

GIESSEREI 105 <strong>11</strong>/<strong>2018</strong> 3

INHALT<br />

FOTO: AUDI AG<br />

FOTO: MEISSNER<br />

FOTO: ANDREAS BEDNARECK<br />

34<br />

Druck<strong>gie</strong>ßwerkzeuge<br />

TECHNOLOGIE & TRENDS<br />

Die Autoren beschreiben wie mit einem<br />

neuen Werkzeugkonzept eine formschonende<br />

Wärmeabfuhr realisiert<br />

werden kann.<br />

46<br />

Werkzeugbau<br />

UNTERNEHMEN & MÄRKTE<br />

Die Meissner AG ist heute einer der<br />

größten unabhängigen Werkzeugbauer<br />

außerhalb Chinas. Eine Erfolgsstory<br />

made in Germany.<br />

56<br />

Gießerei-Industrie <strong>2018</strong><br />

UNTERNEHMEN & MÄRKTE<br />

Trotz guter Auslastung sind die Erträge<br />

vieler Gießereien schwach. Eine Steigerung<br />

des Rohertrages ist unabdingbar.<br />

Eine vorläufige Bilanz für <strong>2018</strong>!<br />

22<br />

Perspektiven<br />

INTERVIEW<br />

Wie geht das Eisenwerk Brühl<br />

mit dem Thema Zukunft unter<br />

Einfluss der E-Mobilität um?<br />

FOTO: ULRICH ZILLMANN<br />

4 GIESSEREI 105 <strong>11</strong>/<strong>2018</strong>

INTERVIEW<br />

22 „Wir bleiben beim Eisenguss. Als Eisen<strong>gie</strong>ßer haben wir alle Freiheitsgrade<br />

offen.“ Matthias Pampus-Meder, Geschäftsführer Vertrieb und Technik,<br />

Eisenwerk Brühl, im Gespräch mit der GIESSEREI<br />

TECHNOLOGIE & TRENDS<br />

28 Simulation für jeden Gießer und Konstrukteur?, Felix Radisch<br />

34 Konturnahe Temperiersysteme in Druck<strong>gie</strong>ßwerkzeugen – Auslegungsmethodik<br />

und Vorstellung eines Versuchswerkzeugs<br />

Sven Jansen, Wolfram Volk, Ludwig Schaller, Johannes Müller<br />

SPEKTRUM<br />

42 Alte Filteranlagen – ersetzen oder reparieren?, Sebastian Deppe<br />

44 Automatisierte Ersatz- und Verschleißteillogistik in Gießereien<br />

Marcel Dichtler, Armin Oswald, Sönke Schlüter<br />

Gießereitechnik<br />

Alles andere als<br />

ein gewöhnlicher<br />

Arbeitsplatz<br />

UNTERNEHMEN & MÄRKTE<br />

46 Gusswerkzeuge aus dem „Hinterland“ bringen Automobilindustrie in Fahrt<br />

Edgar Lange<br />

52 Guter Verschleißguss ist Kopfsache, Klaus Vollrath<br />

56 Gießerei-Industrie <strong>2018</strong>: Gute Auslastung – Schwache Ertragskennziffern?,<br />

Norbert Wichtmann<br />

BERUF & KARRIERE<br />

60 Mission (Im)possible – Ein passionierter Ausbildungsleiter auf Nachwuchssuche,<br />

Karin Hardtke<br />

STANDPUNKT<br />

64 CO 2<br />

-Grenzwerte für Autos – EU-Vorschläge schießen über das Ziel<br />

hinaus, Eric Heymann<br />

SPECIAL<br />

68 Formnext geht mit starkem Ausstellerwachstum<br />

an den Start, Vineeta Manglani<br />

72 Weltgrößtes 3-D-Drucksystem druckt Sandformen<br />

für XXL-Kunstwerk, Frederik von<br />

Saldern<br />

76 Additive Manufacturing – ein Plus für das<br />

moderne Metall<strong>gie</strong>ßen, Andreas Bastian<br />

80 3-D-Druck im Werkzeug- und Formenbau<br />

Christoph Dörr<br />

82 Wahrnehmungsverzerrung beim 3-D-<br />

Druck, Klaus Rössler<br />

84 3-D-Druck – News<br />

RUBRIKEN<br />

3 Editorial<br />

6 Aktuelles<br />

90 Patente<br />

96 News<br />

102 Medien & Bücher<br />

104 Firmenschriften<br />

106 Personalien<br />

107 VDG intern<br />

108 Termine<br />

<strong>11</strong>4 Stellenmarkt/Kontakte/Sonstiges<br />

<strong>11</strong>6 Inserentenverzeichnis<br />

<strong>11</strong>8 Vorschau/Impressum<br />

Noch kein Abo? Dann wählen Sie die Hotline 06123/9238-242<br />

oder schicken eine E-Mail an: dvsmedia@vuservice.de<br />

Such dir deine<br />

freie Ausbildungsstelle<br />

in deiner Nähe<br />

www.powerguss.de<br />

Die Ausbildungsplatzbörse<br />

für deine starke<br />

Zukunft:<br />

www.powerguss.de<br />

Fotos: Fotolia<br />

GIESSEREI 105 <strong>11</strong>/<strong>2018</strong> 5

AKTUELLES<br />

FOTO: DAIMLER AG<br />

6 GIESSEREI 105 <strong>11</strong>/<strong>2018</strong>

Foto des<br />

Monats:<br />

Guss formt<br />

Zukunft!<br />

Mit historischen Silberpfeilen war Mercedes-Benz<br />

schon vor über 80 Jahren ein<br />

Geschwindigkeitspionier – u. a. dank deren<br />

Stromlinienform. Daran knüpft der<br />

„Vision EQ Silver Arrow“ an. Auf Beschleunigung<br />

und Fahrspaß ist er ausgelegt. Das<br />

Elektrofahrzeug verkörpert progressiven<br />

Luxus und gibt einen Ausblick in die Zukunft<br />

des Mercedes-Designs.<br />

Hat auch Ihr Unternehmen interessante<br />

Bildmotive? Senden Sie Ihre Bildvorschläge<br />

an: soschinski@bdguss.de oder per<br />

Post an die Bildredaktion, Giesserei,<br />

Hansa allee 203, 40549 Düsseldorf.<br />

GIESSEREI 105 <strong>11</strong>/<strong>2018</strong> 7

AKTUELLES<br />

FOTOS: MESSE DÜSSELDORF<br />

„United Nations of Aluminium“<br />

> ALUMINIUM-FACHMESSE: „Trotzdem“,<br />

war das Wort, das in fast keinem<br />

Gespräch auf der diesjährigen Aluminium<br />

fehlte. Denn die aktuellen handelspolitischen<br />

Auseinandersetzungen wie US-<br />

Strafzölle, Sanktionen gegen Russland<br />

und vereinzelte Engpässe in der Rohstoffversorgung<br />

änderten nichts daran, dass<br />

die globale Produktion und Nachfrage<br />

weltweit weiterhin wächst.<br />

Das unterstrich die Aluminium <strong>2018</strong>,<br />

die größer und internationaler war als jemals<br />

zuvor. „Die Aluminium ist eine Messe<br />

für das leichte Metall, aber ein Schwergewicht<br />

in ihrer globalen Bedeutung für<br />

die Branche. Gerade in Zeiten, in denen<br />

es zu Irritationen kommt und sich Märkte<br />

in Teilen neu formieren, können Messen<br />

eine zentrale Orientierungsfunktion im<br />

globalen Handel übernehmen“, resümiert<br />

Hans-Joachim Erbel, CEO Reed Exhibitions<br />

Deutschland, dem Veranstalter der<br />

Aluminium.<br />

Das erklärt auch, warum die Besucherzahl<br />

trotz der aktuellen Herausforderungen<br />

und Hindernisse im internationalen Handel<br />

stabil geblieben ist: „Hier kommt die<br />

Welt zusammen, da will einfach niemand<br />

fehlen“, so Hans-Joachim Erbel. Denn der<br />

Aluminium-Rush – darüber besteht bei<br />

allen Branchenvertretern grundlegende<br />

Einigung – wird weiter an Dynamik gewinnen.<br />

Insgesamt zählte der Veranstalter<br />

24 148 Fachbesucher (Vorjahr: 24 373).<br />

Ein Ergebnis, mit dem die Aluminium nahezu<br />

auf den Punkt das bisherige Rekordergebnis<br />

der Vorveranstaltung erreicht<br />

hat.<br />

8 GIESSEREI 105 <strong>11</strong>/<strong>2018</strong>

Die Spitze des Gesamtverbands der Aluminiumindustrie e.V. (GDA) im Interview auf der<br />

Messe, die trotz handelspolitischer Unsicherheiten beachtliche Zuwächse verzeichnen<br />

konnte.<br />

Über 24 000 Besucher und knapp<br />

1000 Aussteller tummelten sich in<br />

diesem Jahr auf der Aluminium-Fachmesse.<br />

Die Leistungsschau wurde<br />

u. a. von den Megatrends Elektromobilität,<br />

Digitalisierung, Nachhaltigkeit<br />

oder additive Fertigung geprägt.<br />

Egal ob aus Südafrika, den USA oder<br />

Brasilien, ob aus Japan, Neuseeland und<br />

natürlich aus Europa – Besucher aus 123<br />

Nationen (Vorveranstaltung 108 Länder)<br />

machten die Messe zur „United Nations<br />

of Aluminium“. Bemerkenswert hoch mit<br />

fast 20 % ist der Anteil der Auslandsbesucher,<br />

die aus Übersee nach Düsseldorf<br />

kamen. Damit stieg der Internationalitätsgrad<br />

von 58 auf 63 %.<br />

„Das ist ein Qualitäts-Maßstab für die<br />

weltweite Relevanz der Aluminium, in der<br />

sich die Entwicklung der internationalen<br />

Märkte widerspiegelt“, so Olaf Freier,<br />

Event Director der Aluminium, zum Abschluss<br />

der dreitägigen Veranstaltung.<br />

Die Messe unterstreicht damit ihre Funktion<br />

als globaler Handelsplatz. Ein Bild,<br />

das sich mit dem auf Ausstellerseite<br />

deckt. Denn inzwischen kommen über<br />

zwei Drittel der Aussteller – insgesamt<br />

664 Unternehmen – aus dem Ausland.<br />

Ein Plus von 4 % gegenüber der Vorveranstaltung.<br />

Insgesamt waren auf der diesjährigen<br />

Weltmesse der Aluminiumindustrie 971<br />

Aussteller vertreten. Angeführt wird die<br />

Liste der 54 vertretenen Nationen von<br />

Deutschland (307), es folgt Italien als<br />

zweitstärkste Ausstellernation (<strong>11</strong>8), danach<br />

China (103), die Türkei (64), Spanien<br />

(32), Österreich gleichauf mit Spanien<br />

(32), die USA (29), die Niederlande<br />

(25), Frankreich und Großbritannien (mit<br />

jeweils 23 Ausstellern) sowie Kanada<br />

(19).<br />

Das Material der Zukunft hat mehr Zukunft<br />

vor sich als Vergangenheit hinter<br />

sich. „Der langfristige globale Trend beim<br />

Primäraluminium ist sehr positiv. Die<br />

Nachfrage dürfte Prognosen zufolge bis<br />

2050 um 50 % zulegen und bis zu 108<br />

Mio. t erreichen. Das schnellste Wachstum<br />

sehen wir in asiatischen Ländern,<br />

allerdings ist Europa derzeit der zweitgrößte<br />

Markt für Primäraluminium und<br />

wird dies vermutlich bis mindestens 2050<br />

bleiben. In den nächsten Jahrzehnten wird<br />

Europa nach unseren Schätzungen jährlich<br />

rund 9 Mio. t Primäraluminium benötigen“,<br />

so Dr. Gerd Götz, Director General<br />

des europäischen Branchenverbandes<br />

European Aluminium.<br />

Die Prognose deckt sich mit den Ergebnissen<br />

der repräsentativen Konjunkturbefragung,<br />

die im Rahmen der Aluminium<br />

von einem unabhängigen Marktforschungsinstitut<br />

erhoben wurden. Demnach<br />

erwarten 69 % der mehr als 600 befragten<br />

Unternehmen, eine stark oder leicht steigende<br />

wirtschaftliche Entwicklung in den<br />

kommenden vier Jahren. Lediglich 6 % der<br />

Betriebe gehen von einer leichten Abschwächung<br />

aus. Der Rest erwartet zumindest<br />

einen gleichbleibenden Geschäftsverlauf.<br />

„Elektromobilität, Digitalisierung,<br />

Nachhaltigkeit oder additive Fertigung<br />

– das sind einige der Megatrends, die<br />

der Aluminiumbranche in Zukunft weiteren<br />

Schub verleihen werden“, erwartet<br />

deshalb Christian Wellner, Geschäftsführendes<br />

Präsidialmitglied des GDA Gesamtverband<br />

der Aluminiumindustrie.<br />

Die deutsche Aluminiumindustrie sei für<br />

diese Herausforderungen gut gerüstet:<br />

„Bei uns werden die Produkte und Lösungen<br />

von Morgen (mit-)entwickelt“, so<br />

Christian Wellner zum Abschluss der Aluminium.<br />

Die kommende Aluminium, 13. Weltmesse<br />

und Kongress, findet vom 6. bis 8. Oktober<br />

2020 in Düsseldorf statt.<br />

www.aluminium-messe.com<br />

GIESSEREI 105 <strong>11</strong>/<strong>2018</strong> 9

AKTUELLES<br />

Sorge um Zoll- und Handelskonflikte<br />

Gabelstapler mit Aluminiumprodukten im Lagerbereich des Essener Trimet-Werks.<br />

> ALUMINIUMINDUSTRIE: Die Stimmung<br />

der deutschen Aluminiumindustrie<br />

ist trotz aller politischen Unsicherheiten<br />

vorsichtig optimistisch. „Die Nachfrage<br />

aus den industriellen Absatzmärkten ist<br />

auf einem zufriedenstellenden Niveau“<br />

sagte Christian Wellner, Geschäftsführendes<br />

Präsidialmitglied des GDA Gesamtverband<br />

der Aluminiumindustrie.<br />

Getrieben durch die gute Nachfrage<br />

aus dem Automotive-Sektor zog die Produktion<br />

der deutschen Aluminiumunternehmen<br />

in den ersten neun Monaten<br />

<strong>2018</strong> noch einmal leicht an, so Wellner<br />

weiter. „Unsere Wachstumserwartungen<br />

sind weiterhin von Optimismus geprägt,<br />

die mittel- bis langfristigen Aussichten<br />

der Branche ebenfalls positiv, da auch<br />

der globale Aluminiumverbrauch beständig<br />

weiterwächst. Auch der deutsche<br />

Markt wird weiterwachsen, obwohl<br />

Deutschland bereits einer der weltweit<br />

größten Märkte für die Aluminiumindustrie<br />

ist. Der Standort Deutschland verfügt<br />

über das gesamte Spektrum der<br />

Produktion, Verarbeitung und Bearbeitung<br />

von Aluminium.“<br />

Die deutsche Aluminiumindustrie<br />

blickt auf ereignisreiche Monate zurück.<br />

Das gilt sowohl für politische Ereignisse<br />

als auch für die Märkte. Die Aluminiumkonjunktur<br />

in Deutschland zeigte sich im<br />

1. Halbjahr des Jahres <strong>2018</strong> von ihrer<br />

guten Seite. So konnten die Aluminiumproduzenten<br />

(+ 0,9 %) und Halbzeughersteller<br />

(+ 0,4 %) ihre Produktion in den<br />

ersten beiden Quartalen leicht steigern,<br />

während die Produktion der Weiterverarbeiter<br />

(-1,3 %) leicht zurückging.<br />

„Die konjunkturellen Risiken für das<br />

2. Halbjahr sind jedoch deutlich angestiegen:<br />

Handelsstreit, Strafzölle, Probleme<br />

bei der „Worldwide harmonized<br />

Light vehicles Test Procedure“ (WLTP)<br />

etc. belasten die Entwicklung. Hinzu<br />

kommen Risiken der Rohstoffversorgung<br />

durch die Auswirkungen der US-Russlandsanktionen.<br />

Wir sehen diese Entwicklungen<br />

mit Besorgnis“, machte<br />

Christian Wellner deutlich. Die US-Strafzölle<br />

in Höhe von 10 % auf bestimmte<br />

Aluminiumprodukte hätten die Branche<br />

zunächst nicht besonders betroffen.<br />

„Aus deutscher Produktion wurden in die<br />

USA 2017 rund 82 000 t Aluminiumprodukte<br />

exportiert. Das waren 2 % der gesamten<br />

deutschen Produktion. Dies<br />

scheint zunächst nicht viel, allerdings<br />

muss man hier berücksichtigen, dass es<br />

einige besonders exportintensive Unternehmen<br />

für die USA gibt, die mit einem<br />

erheblich höheren Anteil ihrer Produktion<br />

betroffen sind“, so Wellner. Dabei handele<br />

es sich um hochqualitative Aluminiumprodukte,<br />

die in dieser Qualität in<br />

den USA nicht hergestellt werden können.<br />

Die dortigen Verarbeiter seien auf<br />

die Produkte angewiesen und würden die<br />

Strafzölle bezahlen müssen. Nichtsdestotrotz<br />

bereiten diese Zölle Sorgen, denn<br />

damit habe der amerikanische Präsident<br />

weltweit Handelskonflikte ausgelöst,<br />

bzw. verschärft.<br />

Zudem sei durch die US-Sanktionen gegen<br />

Russland insbesondere der Rusal-Konzern<br />

betroffen. Rusal ist mit 1,6 Mio. t der<br />

größte Aluminiumlieferant in die EU und<br />

auch in der gesamten Kette von der Rohstoffbeschaffung<br />

bis hin zur Hütte eng<br />

mit westlichen Partnern verbunden. Rusal<br />

betreibt unter anderem eine Aluminiumoxidfabrik<br />

im irischen Aughinish.<br />

Die Fabrik ist der größte europäische<br />

Produzent von Tonerde. Von dort werden<br />

europäische Primärhütten mit dem Rohstoff<br />

Aluminiumoxid beliefert, der für die<br />

eigene Herstellung in den europäischen<br />

Aluminiumhütten notwendig ist. Deshalb<br />

ist das Werk unverzichtbar für die Aluminiumoxid-Versorgung<br />

des europäischen<br />

Marktes. „Sollte Aughinish kurzoder<br />

mittelfristig keine Tonerde mehr<br />

liefern können, drohen Produktionsausfälle,<br />

die Stilllegung von Anlagen sowie<br />

eine kostenintensive und monatelang<br />

andauernde Wiederinbetriebnahme von<br />

Hütten in Deutschland und Europa“, erläuterte<br />

Christian Wellner. In seinem<br />

Statement machte Wellner klar, dass der<br />

Handels- und Zollstreit gezeigt habe, wie<br />

wichtig die industrielle Basis in Deutschland<br />

sei. Diese müsse in jedem Fall gehalten<br />

werden. „Für unsere Industrie gilt<br />

das für die gesamte Wertschöpfungskette.<br />

Wir können auf die Metallerzeugung<br />

in Deutschland auf keinen Fall verzichten.<br />

Die verbliebenen Aluminiumhütten<br />

in Deutschland müssen zwingend gehalten<br />

werden und das Recycling als weitere<br />

Versorgungsquelle muss gestärkt werden.“<br />

Insgesamt sieht Christian Wellner<br />

grundsätzlich keine konjunkturelle Abschwächung<br />

im 2. Halbjahr, rechnet jedoch<br />

aufgrund der gestiegenen Unsicherheit<br />

nur noch mit einem marginalen Produktionsplus<br />

für den Durchschnitt der<br />

Branche.<br />

Für die Zukunft zeigt er sich aber optimistisch:<br />

„Elektromobilität, Digitalisierung,<br />

Nachhaltigkeit oder additive Fertigung –<br />

das sind einige der Megatrends, die der<br />

Aluminiumbranche in Zukunft weiteren<br />

Schub verleihen werden“. Die Aluminiumindustrie<br />

sei für diese Herausforderungen<br />

gut gerüstet, „bei uns werden die Produkte<br />

und Lösungen von Morgen (mit)entwickelt“,<br />

so Wellner. Der Werkstoff Aluminium<br />

sei als global verfügbarer und einsetzbarer<br />

Werkstoff mit immer neuen<br />

Anwendungsmöglichkeiten ein Sinnbild<br />

für die technische Entwicklung im 21.<br />

Jahrhundert.<br />

www.aluinfo.de<br />

FOTO: TRIMET<br />

10 GIESSEREI 105 <strong>11</strong>/<strong>2018</strong>

GIESSEREI-LÖSUNGEN<br />

FÜR DIE ZUKUNFT<br />

BEREIT<br />

Ihren Wettbewerb um<br />

Längen zu schlagen?<br />

Mit maßgeschneiderten technischen Services<br />

Wer auch in Zukunft auf dem Podium stehen will, muss besser als der Wettbewerb sein. Um das zu erreichen,<br />

sind verlässliche Sparringspartner und maßgeschneiderte Services das A und O. Wir sind stets für Sie da<br />

und bieten Ihnen einen umfassenden technischen Service, der Ihren gesamten Produktionsprozess im Blick hat.<br />

So eröffnen sich für Sie ganz neue Potenziale – von der Kosteneinsparung bis zur Produktivitätssteigerung.<br />

Unsere Experten freuen sich auf Ihre Kontaktaufnahme:<br />

Telefon: +49 2<strong>11</strong> 7<strong>11</strong>03-0<br />

E-Mail: info@ask-chemicals.com<br />

www.ask-chemicals.com/beyondtomorrow

AKTUELLES<br />

Neuer Vorstand Technische Entwicklung<br />

FOTO: AUDI<br />

Neuer Vorstand Technische Entwicklung<br />

bei Audi ist Hans-Joachim Rothenpieler.<br />

Er folgt auf Peter Mertens, der sein Amt<br />

aus gesundheitlichen Gründen abgibt.<br />

> AUDI: Hans-Joachim Rothenpieler ist<br />

seit dem 1. November <strong>2018</strong> neuer Vorstand<br />

Technische Entwicklung bei der<br />

Audi AG. Er folgt auf Peter Mertens, der<br />

diese Aufgabe seit dem 1. Mai 2017 innehatte.<br />

Mertens hatte den Audi-Aufsichtsrat<br />

gebeten, ihn aus gesundheitlichen<br />

Gründen von seinen Aufgaben zu<br />

entbinden.<br />

Volkswagen-CEO und Audi-Aufsichtsratschef<br />

Herbert Diess: „Wir bedauern<br />

außerordentlich, dass Peter Mertens aus<br />

dem Vorstand ausscheidet. Wir respektieren<br />

die Gründe, die zu seiner Entscheidung<br />

führten, und wünschen ihm eine<br />

vollständige Genesung. Hans-Joachim Rothenpieler<br />

ist ein erfahrener Fachmann,<br />

der die Transformation der Technischen<br />

Entwicklung weiter vorantreiben wird.“<br />

Peter Mertens begründet seinen<br />

Wunsch so: „Wir haben in der Technischen<br />

Entwicklung in den vergangenen 16 Monaten<br />

eine umfassende Transformation<br />

angestoßen und die Zukunftsausrichtung<br />

des Bereiches auf den Weg gebracht. Dies<br />

erfordert eine hohe Konzentration, die ich<br />

in meiner Situation nicht uneingeschränkt<br />

aufbringen kann. Die Gesundheit und die<br />

Familie haben in dieser Zeit Vorrang. Ich<br />

danke allen Audianern für ihren Einsatz,<br />

ihre Unterstützung und die tolle Zusammenarbeit,<br />

die ich in dieser Zeit erlebt<br />

habe.“<br />

Volkswagen-CEO und Audi-Aufsichtsratschef<br />

Herbert Diess: „Hans-Joachim<br />

Rothenpieler hat in seinen zahlreichen<br />

verantwortungsvollen Positionen im Konzern<br />

sehr viele Erfahrungen gesammelt,<br />

die ihm helfen werden, bei Audi schnell<br />

durchzustarten. Seine Aufgabe wird es<br />

sein, die begonnene Transformation der<br />

Technischen Entwicklung fortzusetzen<br />

und den Weg in die Elektromobilität weiter<br />

voranzutreiben.“ Bis Ende <strong>2018</strong> werden<br />

nach den Plänen des Unternehmens<br />

rund 2500 Mitarbeiter der Technischen<br />

Entwicklung in Zukunftsfeldern wie Elektromobilität,<br />

pilotiertem Fahren, Connectivity<br />

und zukünftigen Fahrzeugkonzepten<br />

neu qualifiziert sein.<br />

Hans-Joachim Rothenpieler ist seit<br />

1986 im Volkswagen Konzern tätig. So<br />

war er unter anderem Leiter der Gesamtfahrzeugentwicklung<br />

von Skoda, Vorstandsmitglied<br />

Technische Entwicklung<br />

bei der Premium-Marke Bentley und Entwicklungsvorstand<br />

bei Volkswagen Nutzfahrzeuge.<br />

Seit 2016 leitet Rothenpieler<br />

das Konzernqualitätsmanagement von<br />

Volkswagen.<br />

www.audi.de<br />

Autonome E-Mobilität für bis zu 15 Personen<br />

Mit dem NAVYA<br />

Autonom Shuttle<br />

können bis zu<br />

15 Personen fahrerlos<br />

befördert<br />

werden.<br />

> MOBILITÄT: Das französische Unternehmen<br />

NAVYA entwickelt und baut autonome<br />

Fahrzeuge für den Personentransport.<br />

Für die Entwicklung eines robusten<br />

Drehstrommotors holte das Unternehmen<br />

sich Unterstützung aus Bayern. Die ABM<br />

Greiffenberger Antriebstechnik GmbH mit<br />

Sitz in Marktredwitz entwickelte für eine<br />

neue Generation von Shuttles spezielle<br />

Elektromotoren. Diese zeichnen sich<br />

durch konstant hohe Leistung, Effizienz<br />

und Zuverlässigkeit aus.<br />

Seit 2014 entwickelt NAVYA Mobilitätslösungen.<br />

Das Unternehmen mit Sitz<br />

in Villeurbanne bei Lyon baut fahrerlose<br />

Elektrofahrzeuge, die sich autonom auf<br />

festgelegten Routen bewegen. „Diese<br />

Shuttles haben wir für den intelligenten<br />

Transport von Menschen geschaffen“,<br />

sagt Thomas Morard, Leiter des Entwicklungsbüros<br />

bei NAVYA. Vor knapp drei<br />

Jahren kam ein neues Modell auf den<br />

Markt: Das NAVYA Autonom Shuttle – ein<br />

autonomes Fahrzeug mit Platz für bis zu<br />

15 Personen. Es kommt auf öffentlichen<br />

Strecken ebenso zum Einsatz wie auf Privatgrundstücken,<br />

beispielsweise Flughäfen<br />

oder Industriegeländen.<br />

NAVYA verzeichnet ein kontinuierliches<br />

Wachstum. Waren Ende 2016 noch<br />

60 Mitarbeiter beschäftigt, sind es heute<br />

bereits mehr als 210. Produziert wird an<br />

zwei Standorten in Frankreich und den<br />

USA. Zu den Kunden gehören Kommunen,<br />

Universitäten, Flughäfen oder Messegesellschaften.<br />

NAVYA ist hauptsächlich in<br />

Europa, den USA, in Australien sowie im<br />

Nahen und Fernen Osten aktiv. Weltweit<br />

sind bislang mehr als 65 Shuttlebusse des<br />

NAVYA Autonom Shuttle erfolgreich unterwegs.<br />

Zu den Bussen kommen autonom<br />

fahrende Taxis: die Autonom Cabs<br />

wurden im November 2017 präsentiert<br />

und werden im zweiten Halbjahr <strong>2018</strong><br />

eingesetzt.<br />

www.navya.fr<br />

FOTO: ABM GREIFFENBERGER<br />

12 GIESSEREI 105 <strong>11</strong>/<strong>2018</strong>

10-MW-Windrad kann 6000 Haushalte versorgen<br />

Die V164-10.0 MW Turbine<br />

Modell V164-10.0 MW des dänischen Windanlagenherstellers MHI Vestas.<br />

> MHI VESTAS: Der Offshore-Windpionier<br />

MHI Vestas aus Aarhus in Dänemark<br />

verschiebt mit der ersten kommerziell<br />

verfügbaren 10-Megawatt-Windkraftanlage<br />

die Grenzen des technisch Machbaren.<br />

Das Unternehmen präsentierte die<br />

Neuigkeit über das bis dato leistungsfähigste<br />

Windrad Ende September auf dem<br />

Global Wind Summit in Hamburg.<br />

„Was früher unerreichbar war, ist zum<br />

neuen Maßstab geworden“, sagte Philippe<br />

Kavafyan, CEO von MHI Vestas. „Die<br />

Einführung der V164-10.0 MW macht MHI<br />

Vestas stolz, denn die Anlage ist ein wichtiger<br />

Meilenstein in der Offshore-Windindustrie.<br />

Das gibt uns die Gelegenheit,<br />

allen Pionieren der Windbranche, die uns<br />

zu dieser historischen, zweistelligen<br />

FOTO: MHI VESTAS<br />

> 10 MW Nennleistung mit einem optimalen<br />

Verhältnis von Rotor zu Generator<br />

> Rotordurchmesser von 164 m<br />

> 80 m lange Rotorblätter, das entspricht<br />

neun Londoner Doppeldecker-Bussen<br />

> Jedes Rotorblatt wiegt 35 t<br />

> Überstrichene Fläche von 21 124 m 2 ,<br />

größer als das Londoner Riesenrad<br />

London Eye<br />

> Die Gondel ist 20 m lang, 8 m breit<br />

und 8 m hoch und wiegt ca. 390 t<br />

> Ungefähre Nabenhöhe: 105 m<br />

> Ungefähre Spitzenhöhe: 187 m<br />

> Eine Turbine kann 5977 deutsche<br />

Haushalte mit Strom versorgen<br />

> Kann ab 2021 für kommerzielle Installationen<br />

geliefert werden<br />

Nennkapazität geführt haben, Anerkennung<br />

zu zollen.“<br />

Die Anlage baut auf bewährter Technolo<strong>gie</strong><br />

und den Erkenntnissen vorangegangener<br />

Modelle der V164-Plattform<br />

auf. Mit mehr als 100 installierten V164-<br />

Turbinen in Großbritannien und Deutschland<br />

konnte MHI Vestas durch technologische<br />

Entwicklungen die Nennkapazität<br />

seiner Windkraftanlage von derzeit 8 auf<br />

10 MW erweitern.<br />

„Bei MHI Vestas konzentrieren wir uns<br />

nicht darauf, was andere tun, sondern<br />

sind die Besten in dem, was wir tun. Die<br />

V164-10.0 MW-Turbine ist der beste Beweis<br />

dafür, dass wir über die Grenzen des<br />

konventionellen Denkens hinausgehen<br />

können. Wir haben uns der Herausforderung<br />

gestellt, das zu verändern, was auf<br />

unserem Gebiet möglich ist“, so Torben<br />

Hvid Larsen, Chief Technology Officer von<br />

MHI Vestas.<br />

Die V164-10.0 MW hat ein stärkeres<br />

Getriebe als vorherige Modelle. Darüber<br />

hinaus wurden Verbesserungen des Designs<br />

vorgenommen, um den Luftstrom<br />

sowie die Kühlung im Konverter zu erhöhen.<br />

Zudem sind Upgrades möglich, damit<br />

MHI Vestas die V164-10.0 MW 25 Jahre<br />

lang an einem Standort mit Windgeschwindigkeiten<br />

von 10 m/s mit voller<br />

Leistung betreiben kann.<br />

www.mhivestasoffshore.com<br />

FOTOS: MAKSIM PASKO - FOTOLIA, KRAS99 - FOTOLIA,<br />

AG VISUELL - FOTOLIA, ELNUR AMIKISHIYEV<br />

Der GIESSEREI-Newsletter<br />

Keine Neuigkeit verpassen.<br />

Jetzt anmelden!<br />

Newsletter<br />

www.<strong>gie</strong>sserei.eu/newsletter<br />

AKTUELL<br />

IM WORLD WIDE WEB<br />

Hier kommuniziert die Gießereibranche<br />

www.<strong>gie</strong>sserei.eu<br />

GIESSEREI 105 <strong>11</strong>/<strong>2018</strong> 13

AKTUELLES<br />

Ausbildung für Mensch-Roboter-Kooperation<br />

Optimale Flächenausnutzung<br />

in der<br />

Fabrik, Flexibilität<br />

für die Fertigung<br />

kleiner Losgrößen<br />

und Entlastung der<br />

Mitarbeiter, das<br />

sind die Vorteile der<br />

Zusammenarbeit<br />

von Mensch und Roboter.<br />

> FRAUNHOFER IWU: „Die Mensch-<br />

Roboter-Kollaboration ist ein starker<br />

Trend“, sagt Dr. Mohamad Bdiwi, Abteilungsleiter<br />

Robotertechnik am Fraunhofer-Institut<br />

für Werkzeugmaschinen und<br />

Umformtechnik (IWU) in Chemnitz. „Viele<br />

ambitionierte Pläne für die Zusammenarbeit<br />

von Mensch und Roboter landen<br />

jedoch in der Schublade. Das muss aber<br />

nicht sein.“ Nun soll eine praxisorientierte<br />

Seminarreihe des Instituts Experten<br />

das notwendige Wissen vermitteln, um<br />

MRK-Anlagen sicher und effizient zu planen.<br />

Den Platz in Fabriken perfekt ausnutzen,<br />

Mitarbeiter von schweren körperlichen<br />

Arbeiten befreien und Montageanlagen<br />

maximal flexibel betreiben – das<br />

sind die großen Vorteile der Mensch-Roboter-Kollaboration,<br />

kurz MRK. Die Gründe,<br />

dass viele ambitionierte MRK-Projekte<br />

jedoch in der Schublade landen, sind<br />

laut Dr. Bdiwi: Ein Dschungel an Vorschriften,<br />

ein unübersichtlicher Markt für Roboter,<br />

Sicherheitssysteme und Betriebssoftware<br />

sowie Unsicherheiten in der<br />

Auslegung von Sicherheitsnormen. All das<br />

lässt Anlagenbauer und -betreiber häufig<br />

aufgeben oder nur wenig effiziente Minimallösungen<br />

umsetzen, bei denen die Roboter<br />

nur sehr langsam fahren oder nur<br />

eingeschränkt mit dem Menschen intera<strong>gie</strong>ren.<br />

„Dabei ist die technische Entwicklung<br />

inzwischen so weit, dass sich<br />

MRK-Anlagen mit all ihren Vorteilen voll<br />

umsetzen lassen. Es kommt nur darauf<br />

an zu wissen, wie man es richtig macht.“<br />

In Kooperation mit den Weiterbildungsexperten<br />

der Fraunhofer Academy<br />

vermittelt das Institut jetzt sämtliche<br />

Kenntnisse an Anlagenbauer und -betreiber,<br />

um MRK-Anlagen sicher und effizient<br />

zu planen und umzusetzen. Der Schwerpunkt<br />

liegt dabei auf der Praxis: Die Teilnehmer<br />

erlernen in einem zweitägigen<br />

Seminar anhand typischer Szenarien direkt<br />

an unterschiedlichen Robotern und<br />

Sensoren alle wichtigen Programmierund<br />

Einrichtprozesse. Zudem wird gemeinsam<br />

in Gruppenarbeit eine Anlage<br />

von der ersten Idee bis in die kleinsten<br />

Details durchgeplant. Der vorausgehende<br />

Theorieteil vermittelt kompakt und fundiert,<br />

wo Vorteile und Grenzen der<br />

Mensch-Roboter-Kollaboration liegen,<br />

welche Anwendungsformen es gibt, welche<br />

Vorschriften die MRK-relevante Norm<br />

ISO/TS 15066 enthält und wie die Deutsche<br />

Gesetzliche Unfallversicherung diese<br />

konkretisiert.<br />

Die Seminarreihe mit dem Titel<br />

„Mensch-Roboter-Kollaboration von A bis<br />

Z“ startet am 13. November in der E³-<br />

Forschungsfabrik des Fraunhofer IWU in<br />

Chemnitz.<br />

www.academy.fraunhofer.de/mrk<br />

FOTO: FRAUNHOFER IWU<br />

RMB kauft Gießereigruppe<br />

SHW CT GRUPPE: Nach dem Verkauf<br />

der SHW CT in Königsbronn ist nun auch<br />

die SHW CT in Wasseralfingen sowie die<br />

Machining Technolo<strong>gie</strong>s in Königsbronn<br />

veräußert worden. Damit liegt nun eine<br />

Lösung für die gesamte SHW CT Gruppe<br />

vor, die seit Juli 2017 erfolgreich in Eigenverwaltung<br />

geführt wird.<br />

Die SHW Casting Technolo<strong>gie</strong>s GmbH<br />

& Co. KG Werk Wasseralfingen und die<br />

Machining Technolo<strong>gie</strong>s GmbH & Co. KG<br />

Werk Königsbronn werden an die Rheinische<br />

Mittelstandsbeteiligungs GmbH<br />

(RMB), Meerbusch, veräußert. Dieser Erwerber<br />

hatte bereits zum 1. Juni <strong>2018</strong> die<br />

SHW CT Schwestergesellschaft in Königsbronn<br />

übernommen. Der Kaufvertrag wurde<br />

bereits unterzeichnet. Über den Kaufpreis<br />

haben die Beteiligten Stillschweigen<br />

vereinbart.<br />

Der Investor übernimmt alle 176 Mitarbeiter<br />

und führt damit auch den Geschäftsbetrieb<br />

in Wasseralfingen fort.<br />

Dort ist das Unternehmen auf das Gießen<br />

von Motorengehäusen für Kraftwerke,<br />

Kreuzfahrtschiffe und Frachtschiffe sowie<br />

Gussteile für Werkzeug- und Kunststoffspritzmaschinen<br />

spezialisiert. Die<br />

Machining Technolo<strong>gie</strong>s in Königsbronn<br />

ist die High-Tech-Bearbeitungswerkstatt<br />

für diesen Bereich. Die beiden Gesellschaften<br />

werden künftig unter der SHW<br />

Großguss Aalen GmbH und der Industrieservice<br />

Süd GmbH firmieren.<br />

Die Übernahme unterliegt noch Bedingungen,<br />

u.a. dem Abschluss eines neuen<br />

Haustarifvertrages mit der Gewerkschaft<br />

IG Metall. Zudem muss ein wichtiger<br />

Hauptkunde sein Bekenntnis zum neuen<br />

Investor zusichern und ein bestimmtes<br />

Auftragsniveau für die nächsten drei Jahre<br />

bestätigen. Das Closing wird zum 1.<br />

Januar 2019 erwartet.<br />

Die RMB GmbH ist ein strategischer<br />

Investor mit umfangreicher Erfahrung in<br />

der Gießerei-Industrie. Nach der erfolgreichen<br />

Übernahme in Königsbronn hat<br />

sich das Unternehmen auch für den Kauf<br />

der beiden weiteren Gesellschaften entschieden.<br />

Rainer J. Langnickel, geschäftsführender<br />

Gesellschafter der RMB, erklärt:<br />

„Seit ein paar Monaten sind wir in<br />

Königsbronn aktiv und mit der Entwicklung<br />

äußerst zufrieden. Nach vielen Gesprächen<br />

mit Marcus Katholing und seinem<br />

Team haben wir nun beschlossen,<br />

auch die beiden anderen SHW CT Unternehmen<br />

zu erwerben. Diese passen sehr<br />

gut in unser Portfolio.“ Die Gruppe sei<br />

damit bestens aufgestellt, um den Wachstumskurs<br />

fortzusetzen, so Langnickel.<br />

Zum 1. Oktober hat RMB auch die<br />

Smart Foundry in Hasloch von dem bisherigen<br />

Eigentümer Kurtz Ersa übernommen.<br />

www.shw-ct.eu<br />

14 GIESSEREI 105 <strong>11</strong>/<strong>2018</strong>

Neuer Vorsitzender bei Zukunfts-Fachverband<br />

FOTO: KUKA<br />

Der KUKA-Manager Wilfried Eberhardt<br />

steht künftig an der Spitze des<br />

VDMA-Fachverbands für Automation<br />

und Robotik.<br />

> VDMA ROBOTIK + AUTOMATION:<br />

Wilfried Eberhardt, Chief Marketing Officer<br />

und Mitglied des Aufsichtsrats der<br />

KUKA AG in Augsburg, ist für drei Jahre<br />

zum Vorstandsvorsitzenden des VDMA-<br />

Fachverbands Robotik + Automation gewählt<br />

worden. Wilfried Eberhardt ist<br />

Nachfolger von Dr. Norbert Stein, Geschäftsführer<br />

Vitronic GmbH, Wiesbaden,<br />

der nach drei Jahren in diesem Ehrenamt<br />

turnusmäßig ausschied. Im Rahmen der<br />

Mitgliederversammlung von VDMA Robotik<br />

+ Automation Ende September in Wiesbaden<br />

wurde Dr. Norbert Stein, der nicht<br />

mehr kandidierte, unter Würdigung seiner<br />

Verdienste und seines mehr als zwei<br />

Jahrzehnte währenden Engagements für<br />

die Branche verabschiedet.<br />

„Unsere Branche ist auf einem Rekord-<br />

Wachstumskurs. Robotik und Automation<br />

sind wichtige Zukunftsthemen: Wir liefern<br />

die Technolo<strong>gie</strong>n, um die industrielle Produktion<br />

weltweit fit für die Anforderungen<br />

von morgen zu machen“, sagte Eberhardt<br />

anlässlich seines Amtsantrittes.<br />

Zum stellvertretenden Vorsitzenden<br />

des Fachverbands ist Frank Konrad, Geschäftsführender<br />

Gesellschafter der<br />

HAHN Automation GmbH in Rheinböllen,<br />

gewählt worden. Der Vorstand des Fachverbands<br />

besteht aus insgesamt 14 Personen.<br />

https://rua.vdma.org<br />

Möchten Sie, dass wir Ihre Presseinformationen<br />

für unsere Rubrik Aktuelles<br />

berücksichtigen?<br />

Dann schicken Sie Ihre Meldungen bitte<br />

an: redaktion@bdguss.de<br />

Fraunhofer-Verbund Materials bekommt<br />

neuen Vorsitzenden<br />

>FRAUNHOFER-VERBUND MATERI-<br />

ALS: Prof. Ralf B. Wehrspohn ist neuer<br />

Vorsitzender des Fraunhofer-Verbunds<br />

Werkstoffe, Bauteile – Materials. Der bisherige<br />

Leiter des Fraunhofer-Instituts für<br />

Mikrostruktur von Werkstoffen und Systemen<br />

IMWS, hat das Amt Anfang Oktober<br />

übernommen. Neuer Stellvertreter wird<br />

Prof. Bernd Mayer, einer der beiden Institutsleiter<br />

am Fraunhofer-Institut für Fertigungstechnik<br />

und Angewandte Materialforschung<br />

IFAM.<br />

Im Fraunhofer-Verbund Werkstoffe,<br />

Bauteile – Materials bündeln die 16 materialwissenschaftlich<br />

orientierten Institute<br />

der Fraunhofer-Gesellschaft ihre<br />

Kompetenzen. So decken sie die gesamte<br />

Wertschöpfungskette von der Entwicklung<br />

neuer und der Verbesserung bestehender<br />

Materialien über die Fertigungsverfahren<br />

im quasi-industriellen Maßstab<br />

und die Charakterisierung der Materialeigenschaften<br />

bis hin zur Bewertung des<br />

Einsatzverhaltens von Bauteilen und Systemen<br />

ab. Partnern aus der Industrie und<br />

der öffentlichen Hand steht der Verbund<br />

damit als exzellentes FuE-Netzwerk zur<br />

Seite. Ihr Know-how bringen die rund<br />

2200 Forscherinnen und Forscher des<br />

Verbunds vor allem in den Bereichen Ener<strong>gie</strong><br />

& Umwelt, Mobilität, Gesundheit, Maschinen-<br />

& Anlagenbau, Bauen & Wohnen,<br />

Der bisherige Leiter des Fraunhofer-Instituts für Mikrostruktur von Werkstoffen und Systemen<br />

IMWS in Halle/Saale, Prof. Ralf B. Wehrspohn, wird Vorsitzender des Fraunhofer-<br />

Verbunds Materials.<br />

Mikrosystemtechnik und Sicherheit ein.<br />

Prof. Ralf B. Wehrspohn, seit 2006<br />

Leiter des Fraunhofer IMWS in Halle<br />

(Saale), war bisher stellvertretender Verbund-Vorsitzender.<br />

Mit Wirkung zum 1.<br />

Oktober wurde er von den Verbundmitgliedern<br />

einstimmig zum neuen Vorsitzenden<br />

des Fraunhofer-Verbunds Materials<br />

gewählt und vom Fraunhofer-Senat<br />

mit einer Amtszeit von drei Jahren dazu<br />

ernannt. Er tritt die Nachfolge von Prof.<br />

Peter Elsner, Leiter des Fraunhofer-Instituts<br />

für Chemische Technolo<strong>gie</strong> ICT in<br />

Pfinztal, an.<br />

www.materials.fraunhofer.de<br />

FOTO: FRAUNHOFER MATERIALS<br />

GIESSEREI 105 <strong>11</strong>/<strong>2018</strong> 15

AKTUELLES<br />

Unternehmer des Jahres im Unstrut-Hainich-Kreis<br />

> LGL: Norbert Stein, Gründer und Geschäftsführer<br />

der Leichtmetall<strong>gie</strong>ßerei in<br />

Bad Langensalza (LGL), ist Anfang Oktober<br />

mit dem Titel „Unternehmer des Jahres<br />

<strong>2018</strong>“ geehrt worden. Norbert Stein<br />

lebt für seinen Beruf und für sein Unternehmen.<br />

Angefangen hatte er einst als<br />

angestellter Techniker. Neben der Arbeit<br />

absolvierte er ein Fernstudium in Elektrotechnik<br />

und später in Gießereitechnik.<br />

1995 entschied sich Stein dazu, eine eigene<br />

Leichtmetall<strong>gie</strong>ßerei zu gründen.<br />

„Wir haben mit einem Zwei-Mann-Unternehmen<br />

begonnen“, berichtet er. In einem<br />

angemieteten Teil einer Halle arbeiteten<br />

er und sein damaliger Geschäftspartner<br />

unter einfachsten Bedingungen. Die Arbeit<br />

in der eigenen Gießerei erledigte das<br />

Team per Hand – für Technik sei noch kein<br />

Geld da gewesen. Heute sind im einstigen<br />

Zwei-Mann-Betrieb 40 Mitarbeiter beschäftigt.<br />

Das Unternehmen wuchs in den<br />

nächsten drei Jahren schnell. Die Aufträge<br />

stiegen an, es wurde mehr Personal<br />

eingestellt. Mit etwa zehn Mitarbeitern<br />

wurde es für die Produktion eng. „Wir<br />

platzten aus allen Nähten“ erzählt Stein.<br />

Deshalb wechselte die Leichtmetall<strong>gie</strong>ßerei<br />

an einen anderen Standort im thüringischen<br />

Bad Langensalza. Bis 2008<br />

ging es für das Unternehmen stetig bergauf.<br />

Dann kam die Finanzkrise. Trotz des<br />

Auftragsrückgangs von etwa 45 % habe<br />

die Leichtmetall<strong>gie</strong>ßerei diese Krise „gut<br />

umschifft“, berichtet der Unternehmer.<br />

Der Staat schrieb Kurzarbeit vor, die Kosten<br />

der Produktion mussten reduziert<br />

werden. Stein und sein Team nutzten die<br />

Zeit, um sich technisch neu aufzustellen<br />

und die Mitarbeiter zu schulen. „Wir wollten<br />

wettbewerbsfähig sein, sobald es wieder<br />

bergauf ging.“ Stein bemühte sich,<br />

den Kontakt zu den noch bestehenden<br />

Kunden zu halten und Aufträge weiterlaufen<br />

zu lassen. „Wir konnten trotz allem<br />

kostendeckend arbeiten.“ Ein Jahr später<br />

nahmen die Aufträge wieder zu. „Wir haben<br />

allerdings fast fünf Jahre gebraucht,<br />

um das alte Auftragsniveau wieder zu erreichen“,<br />

gibt Stein zu bedenken.<br />

Heute habe die Gießerei ungefähr 350<br />

verschiedene Teile im Bestand und liefert<br />

sie an über 70 Kunden aus verschiedenen<br />

Branchen aus. „Wir investieren außerdem<br />

alle drei bis vier Jahre in neue Technolo<strong>gie</strong>n“,<br />

sagt er. Etwa 70 % der Produktion<br />

laufe inzwischen voll automatisiert ab und<br />

sei auf dem wissenschaftlich-technischen<br />

Höchststand. Dafür wurden seit der Gründung<br />

etwa 5 Mio. Euro investiert.<br />

Norbert Stein kümmert sich heute vor<br />

allem um die Kundenbetreuung und die<br />

ständige Weiterentwicklung der Technolo<strong>gie</strong>n<br />

des Unternehmens. Ener<strong>gie</strong>optimierung<br />

stehe dabei im Vordergrund. „Wir<br />

wollen die Ener<strong>gie</strong>kosten pro Kilogramm<br />

Guss senken“, sagt Stein. Deshalb arbeite<br />

das Unternehmen derzeit mit der Universität<br />

Magdeburg an einem Forschungsprojekt:<br />

Mit einer neuen Brennertechnik,<br />

die am Standort Bad Langensalza aufgestellt<br />

wird, soll Ener<strong>gie</strong> besser genutzt und<br />

damit gespart werden.<br />

Neben vielen ehrenamtlichen Tätigkeiten<br />

liegen Stein die Forschungsarbeit, die<br />

langjährige Mitarbeit im Vorstand des<br />

Landesverbands Ost und im Vorstand<br />

Technik des Bundesverbandes der Deutschen<br />

Gießerei-Industrie e. V. (BDG) sowie<br />

im Vorstand der Beratungs- und Gründungsinitiative<br />

RKW Thüringen besonders<br />

am Herzen. Mit der Arbeit in der Gründungsinitiative<br />

wolle er mit seiner Erfahrung<br />

jungen Gründern helfen, eine eigene<br />

Existenz aufzubauen.<br />

Um die Zukunft der Firma hat Stein<br />

keine Angst: Die Geschäftsführung liegt<br />

LGL-Gründer Norbert Stein ist für sein<br />

Engagement als Unternehmer des Jahres<br />

geehrt worden.<br />

inzwischen in den Händen seines Sohnes<br />

Hagen Stein. „Unsere Mitarbeiter sind gut<br />

aufgestellt. Viele von ihnen sind schon<br />

weit über zehn Jahre im Unternehmen“,<br />

so Stein.<br />

Mit dem Titel Unternehmer des Jahres<br />

sollen „besonders erfolgreiche Unternehmerinnen<br />

und Unternehmer aus dem Unstrut-Hainich-Kreis<br />

geehrt werden, die die<br />

Zukunft ihrer Firma mit Mut, Optimismus,<br />

Weitblick und Nachhaltigkeit sowie Familienfreundlichkeit<br />

gestalten“, heißt es vom<br />

Bundesverband der mittelständischen<br />

Wirtschaft, von dem die Verleihung ausgeht.<br />

Norbert Stein hat die Anforderungen<br />

erfüllt. Am 16. Oktober wurde Norbert<br />

Stein mit dem Titel im Friederikenschlösschen<br />

in Bad Langensalza geehrt.<br />

Quelle: Thüringer Allgemeine Zeitung vom<br />

10. Oktober <strong>2018</strong><br />

www.die-komplett<strong>gie</strong>sserei.de<br />

FOTO: BDG/BERIT FRANZ<br />

16 GIESSEREI 105 <strong>11</strong>/<strong>2018</strong>

Maschinen erledigen bis zum Jahr 2025 mehr<br />

Arbeitsschritte als Menschen<br />

> WANDEL DER ARBEITSWELT: Die<br />

Nachricht ist Wasser auf die Mühlen derer,<br />

die sich vor einem Verlust ihres Arbeitsplatzes<br />

durch die Automatisierung fürchten:<br />

In einer neuen Studie des Genfer Weltwirtschaftsforums<br />

wird prognostiziert,<br />

dass bis zum Jahr 2025 Maschinen mehr<br />

Arbeiten erledigen werden als Menschen;<br />

derzeit übernehmen Maschinen 29 % der<br />

Arbeitsschritte. Gleichzeitig werden nach<br />

den Prognosen des Genfer Weltwirtschaftsforums<br />

in den kommenden fünf<br />

Jahren netto 58 Millionen neue Arbeitsplätze<br />

durch neue Technolo<strong>gie</strong>n entstehen.<br />

Die Welt durchläuft eine Arbeitsplatzrevolution,<br />

die das Zusammenspiel von<br />

Menschen mit Maschinen und Algorithmen<br />

revolutioniert, so die neue Studie.<br />

Bis zum Jahr 2025 werden mehr als die<br />

Hälfte aller laufenden Aufgaben am Arbeitsplatz<br />

von Maschinen erledigt werden.<br />

Ein solcher Wandel wird tiefgreifende<br />

Auswirkungen auf die globale Erwerbsbevölkerung<br />

haben, doch in Bezug auf die<br />

Gesamtzahl der neuen Arbeitsplätze sind<br />

die Aussichten positiv: Bis 2022 sollen<br />

133 Millionen neue Arbeitsplätze geschaffen<br />

werden, denen 75 Millionen verdrängte<br />

Posten gegenüberstehen. Die Studie<br />

ist ein Versuch, zu verstehen, wie neue<br />

Technolo<strong>gie</strong>n Arbeitsplätze gefährden<br />

bzw. schaffen können. Sie soll auch Hinweise<br />

darauf liefern, wie die Qualität und<br />

Produktivität der heute von Menschen<br />

verrichteten Arbeit verbessert werden<br />

kann und wie Menschen auf neue Aufgaben<br />

vorbereitet werden können. Basierend<br />

auf einer Umfrage unter Personalchefs<br />

und Führungskräften von Unternehmen<br />

aus 12 Branchen und 20 Industrie- und<br />

Schwellenländern (die zusammen 70 %<br />

des globalen BIP ausmachen), kommt der<br />

Bericht zu dem Schluss, dass 54 % der<br />

Beschäftigten großer Unternehmen erhebliche<br />

Umschulungs- und Fortbildungsmaßnahmen<br />

benötigen werden, um die<br />

Wachstumschancen der Vierten Industriellen<br />

Revolution voll ausschöpfen zu<br />

können. Gleichzeitig gab etwas mehr als<br />

die Hälfte der befragten Unternehmen an,<br />

Bis 2025 soll der Anteil der Arbeitsschritte, den Maschinen und nicht Menschen<br />

ausführen, von jetzt 29 % auf über 50 % steigen.<br />

nur diejenigen Mitarbeiter umschulen zu<br />

wollen, die in Schlüsselpositionen tätig<br />

sind, während nur ein Drittel die Umschulung<br />

gefährdeter Mitarbeiter plant. Während<br />

fast die Hälfte aller Unternehmen<br />

erwartet, dass die Zahl ihrer Vollzeitbeschäftigten<br />

bis 2022 aufgrund der Automatisierung<br />

zurückgehen wird, rechnen<br />

knapp 40 % damit, dass ihre Belegschaft<br />

generell wachsen wird und mehr als ein<br />

Viertel geht davon aus, dass die Automatisierung<br />

neue Funktionen in ihrem Unternehmen<br />

schaffen wird. Zu den Funktionen,<br />

die in allen Branchen eine wachsende<br />

Bedeutung erlangen werden,<br />

gehören Datenanalysten und Wissenschaftler,<br />

Software- und Anwendungsentwickler<br />

sowie E-Commerce- und Social-<br />

Media-Spezialisten, die alle wesentlich<br />

auf Technolo<strong>gie</strong>n basieren oder durch<br />

diese erweitert werden. Auch Funktionen,<br />

die ausgeprägte „menschliche Fähigkeiten“<br />

erfordern, wie Verkaufs- und Marketingberufe,<br />

Innovationsmanager und Kundendienstmitarbeiter,<br />

werden zunehmend<br />

nachgefragt. Zu den Stellen, die voraussichtlich<br />

überflüssig werden, gehören die<br />

Routinejobs von Büroangestellten wie z.B.<br />

von Sachbearbeitern für Datenerfassung,<br />

Buchhaltung und Lohnbuchhaltung.<br />

„Unternehmen müssen ihre Automatisierungspläne<br />

durch umfassende Erweiterungsstrate<strong>gie</strong>n<br />

ergänzen. Denn damit<br />

Unternehmen im Zeitalter der Maschinen<br />

dynamisch, differenziert und wettbewerbsfähig<br />

bleiben, müssen sie in ihr Humankapital<br />

investieren“, so die Aussage von Saadia<br />

Zahidi, der Leiterin des Centre for the<br />

New Economy and Society, auf dem Weltwirtschaftsforum.<br />

interVIB Anzeige (Fachzeitschrift: Giesserei)<br />

Format: 85 mm x 30 mm, 1-farbig<br />

www.weforum.org<br />

FOTO: FOTOLIA<br />

Gurtfördersysteme und mehr…<br />

Polygonsiebe<br />

Abstreifersysteme<br />

Doppelgurtförderer<br />

Gurtförderer<br />

Dornierstraße 9 • D-48477 Hörstel<br />

Telefon +49 (0) 5459/9338-0<br />

Telefax +49 (0) 5459/9338-80<br />

E-mail info@vhv-anlagenbau.de<br />

Internet www.vhv-anlagenbau.de<br />

Char<strong>gie</strong>rmaschinen · Trennrinnen · Knollenbrecher · Sandförderrinnen · uvm.<br />

Entwicklung · Konstruktion · Realisierung · Service<br />

Tel.: +49 (0) 2 51-20 81 58-0 · www.intervib.de · info@intervib.de<br />

interVIB-Anzeige / Format: 85 mm x 30 mm, 1-farbig<br />

GIESSEREI 105 <strong>11</strong>/<strong>2018</strong> 17

AKTUELLES<br />

Neuer Hightech-Produktionsstandort in Rumänien<br />

> PFEIFFER VACUUM: Am 26. September<br />

feierte Pfeiffer Vacuum die Eröffnung<br />

des neuen Produktionsstandortes in Cluj,<br />

Rumänien. Das stetige Wachstum der<br />

Pfeiffer Vacuum-Gruppe und die kontinuierliche<br />

Nachfrage nach Vakuumtechnolo<strong>gie</strong><br />

hatten den modernen Neubau erforderlich<br />

gemacht. Er wurde nun mit rund<br />

140 Gästen eingeweiht – darunter Mitarbeiter,<br />

Lieferanten und Partner sowie der<br />

deutsche und der französische Botschafter.<br />

Von lokaler Seite waren verschiedene<br />

Gemeindevertreter anwesend.<br />

Die Stadt Cluj liegt im Nordwesten Rumäniens.<br />

Mit rund 320 000 Einwohnern<br />

gilt sie als die zweitgrößte Stadt Rumäniens.<br />

Als Wirtschaftsstandort konzentriert<br />

sich Cluj vor allem auf die Branchen Informationstechnolo<strong>gie</strong>,<br />

Elektrotechnik<br />

und Maschinenbau. Eigens hierfür hat die<br />

Stadt vier Industrieparks errichtet. Cluj<br />

ist Universitätsstadt und größtes Verwaltungszentrum<br />

nach Bukarest, der Hauptstadt.<br />

Produktion und Service von Bauteilen<br />

für Vakuumpumpen, die als besonders<br />

gussintensiv gelten, finden bereits<br />

seit 2010 in Cluj statt. Der Neubau von<br />

Pfeiffer Vacuum befindet sich im Industriepark<br />

Nervia in Apahida. Auf 4300 m 2<br />

Produktionsfläche können hocheffiziente<br />

Produktionsprozesse gefahren werden.<br />

„Durch den Neubau haben wir die Produktions-<br />

und Servicekapazität bei Bauteilen<br />

für Turbopumpen und Vorpumpen<br />

erweitert. Dies ist Teil unserer neuen<br />

Wachstumsstrate<strong>gie</strong>, die ein weltweites<br />

Der neue Produktionsstandort im rumänischen Cluj.<br />

Investitionsprogramm mit einem Volumen<br />

von 150 Mio. Euro umfasst“, sagte Dr.<br />

Eric Taberlet, Vorstandsvorsitzender der<br />

Pfeiffer Vacuum Technology AG. 74 Mitarbeiter<br />

in Cluj unterstützen nun die Belegschaft<br />

an den anderen Produktionsstandorten<br />

von Pfeiffer Vacuum. Pascal<br />

Fesneau, verantwortlich für den Standort<br />

Pfeiffer Vacuum Romania, schloss sich<br />

an: „Für unser rumänisches Team ist es<br />

ein Privileg, an diesem neuen Standort<br />

zu arbeiten. Wir sind stolz, zum Erfolg unseres<br />

Unternehmens beizutragen.“ In Rumänien<br />

gelten die gleichen Produktions-<br />

und Servicestandards wie an den Pfeiffer<br />

Vacuum Standorten in Deutschland und<br />

Frankreich. Darüber hinaus spielt der<br />

neue Standort in Cluj eine wichtige Rolle<br />

beim Ener<strong>gie</strong>management: Neubau und<br />

Produktionsanlagen entsprechen den<br />

neuesten Erkenntnissen und Technolo<strong>gie</strong>n<br />

zur optimalen Ressourcennutzung.<br />

„Mit moderner Maschinen- und Anlagentechnik<br />

sowie qualifiziertem Fachpersonal<br />

können wir noch flexibler rea<strong>gie</strong>ren. Qualität<br />

und Flexibilität sind dabei unser<br />

oberster Anspruch“, ergänzte Taberlet.<br />

www.pfeiffer-vacuum.com<br />

FOTO: PFEIFFER VACUUM<br />

Hüttenes-Albertus-Gruppe ordnet Geschäftsführung neu<br />

FOTO: KSM<br />

Franz Friedrich Butz ist<br />

seit dem 1. Oktober Teil der<br />

HA-Geschäftsführung<br />

> HA: Die Hüttenes-Albertus-Gruppe (HA)<br />

hat die Geschäftsführung für die anstehenden<br />

globalen Aufgaben neu geordnet<br />

und damit eine wichtige Weichenstellung<br />

vorgenommen. Franz Friedrich Butz ist<br />

seit dem 1. Oktober dieses Jahres Teil der<br />

Geschäftsführung des Unternehmens.<br />

Nach einer Einarbeitungszeit übernimmt<br />

er schrittweise die Bereiche Vertrieb, Forschung<br />

und Entwicklung und Produktion<br />

von Dr. Carsten Kuhlgatz. Ab dem 1. Juli<br />

2019 ist er dann zusammen mit Christoph<br />

Koch alleiniger gleichberechtigter Geschäftsführer<br />

des HA-Konzerns.<br />

Franz Friedrich Butz studierte in Gießen<br />

Gießereitechnik und begann seine<br />

berufliche Karriere als Gießereileiter bei<br />

der Kloth-Senking Metall<strong>gie</strong>ßerei (heute<br />

KSM Casting Group) in Hildesheim. Sein<br />

beruflicher Werdegang führte ihn über die<br />

Honsel Werke in Meschede sowie die<br />

Volkswagen AG in Hannover, Kassel und<br />

Shanghai in die Geschäftsführung der<br />

KSM Casting Group.<br />

„Mit Franz Friedrich Butz haben wir<br />

eine vertriebsorientierte, international erfolgreiche<br />

Führungskraft und einen Fachmann<br />

im Bereich Gießereitechnik für unser<br />

Unternehmen gewinnen können. Er<br />

hat lange und umfassende Gießereierfahrung<br />

mit Lehre und Studium. Durch seine<br />

beruflichen Stationen sowohl in der Automobilzulieferindustrie<br />

als auch in der<br />

Automobilindustrie verfügt Franz Friedrich<br />

Butz über ausgeprägte Branchenerfahrung<br />

und -kompetenz. Auch wissen wir<br />

seine Erfahrungen im Aufbau und der Automatisation<br />

einer anorganischen Kern-<br />

18 GIESSEREI 105 <strong>11</strong>/<strong>2018</strong>

fertigung für die Großserie zu schätzen.<br />

Er hat mit Erfolg über viele Jahre auch<br />

neue, internationale Gießereimärkte erschlossen.<br />

So war er in China für VW als<br />

auch für die Zusammenarbeit mit den chinesischen<br />

Eigentümern von KSM verantwortlich“,<br />

so die Stellungnahme von HA<br />

zur neuen Geschäftsführung.<br />

Nach fast 19-jähriger Verantwortung<br />

als Geschäftsführer wird Dr. Kuhlgatz am<br />

30. Juni 2019 aus der aktiven Geschäftsführung<br />

ausscheiden und seine Funktion<br />

als Sprecher der Geschäftsführung und<br />

CEO abgeben. Er bleibt dem Unternehmen<br />

als zukünftiges Mitglied des Verwaltungsrates<br />

und geschäftsführender Gesellschafter<br />

der Albertuswerke eng verbunden.<br />

Dr. Kuhlgatz wird die Hüttenes-Albertus-Gruppe<br />

auch zukünftig in den<br />

deutschen und europäischen Wirtschaftsund<br />

Arbeitgeberverbänden sowie den<br />

deutschen und globalen Gießerei-Verbänden<br />

vertreten und wird die Aktivitäten zur<br />

Nachwuchsgewinnung im Gießereibereich<br />

fördern.<br />

Durch den enga<strong>gie</strong>rten Einsatz von Dr.<br />

Kuhlgatz und allen Beteiligten hat die Hüttenes-Albertus-Gruppe<br />

den weltweiten<br />

Umsatz auf über 600 Mio. Euro mit weiterem<br />

Wachstumspotenzial gesteigert.<br />

„Damit steht die Hüttenes-Albertus-Gruppe<br />

weltweit an erster Stelle im Markt für<br />

Gießereichemie. Mit dem entwickelten<br />

Instrumentarium – wie dem Center of<br />

Competence und der konsolidierten Forschung<br />

und Entwicklung – hat Hüttenes-<br />

Albertus einen Innovationsvorsprung“, so<br />

Dr. Kuhlgatz.<br />

www.huettenes-albertus.com<br />

Möchten Sie, dass wir Ihre Presseinformationen<br />

für unsere Rubrik Aktuelles<br />

berücksichtigen?<br />

Dann schicken Sie Ihre Meldungen bitte<br />

an: redaktion@bdguss.de<br />

Der Ofen im Haseltal geht nicht aus<br />

Kurtz Ersa-Konzernchef (l.) übergibt symbolisch den Schlüssel an den neuen geschäftsführenden<br />

Gesellschafter Rainer J. Langnickel und wünschte mit einem herzlichen<br />

„Glück auf“ einen guten Start, stets volle Auftragsbücher und eine erfolgreiche Zukunft<br />

am Standort Hasloch.<br />

> KURTZ ERSA: Die Rheinische Mittelstandsbeteiligung<br />

(RMB), Meerbusch, hat<br />

zum 1. Oktober <strong>2018</strong> die Traditions<strong>gie</strong>ßerei<br />

Kurtz Eisenguss GmbH & Co. KG in Hasloch<br />

übernommen. Die Kurtz Eisenguss<br />

GmbH & Co. KG war bisher Teil des Kurtz<br />

Ersa-Konzerns, verlor aber in den letzten<br />

Jahren zunehmend an strategischer Bedeutung.<br />

Der Anteil am Gesamtumsatz von<br />

Kurtz Ersa betrug zuletzt noch 6 %.<br />

Vor wenigen Jahren wurde noch einmal<br />

erheblich investiert, um in dem umkämpften<br />

Markt für Eisengussteile wettbewerbsfähig<br />

zu sein und einen signifikanten<br />

Marktanteil in der Gewichtsklasse<br />

von bis zu 10 t Stückgewicht zu erreichen.<br />

Die technische Ausstattung der Smart<br />

Foundry fand auch in Fachkreisen weltweit<br />

Anerkennung als Paradebeispiel für<br />

Industrie 4.0. Der Umsatz konnte ebenfalls<br />

gesteigert werden, die ambitionierten<br />

Wachstumsziele konnten jedoch nicht<br />

erreicht werden. Deshalb suchte man<br />

gezielt nach einem strategischen Investor,<br />

der über ausreichend Kompetenz und<br />

Marktpräsenz zur langfristigen Sicherung<br />

der Gießerei mit 90 Arbeitsplätze in Hasloch<br />

verfügt.<br />

Die neue Gesellschaft firmiert künftig<br />

unter dem Namen Eisenguss Hasloch<br />

Smart Foundry GmbH. Mit dem Kauf der<br />

166 Jahre alten Eisen<strong>gie</strong>ßerei und den<br />

bereits im Besitz befindlichen Eisen<strong>gie</strong>ßereien<br />

Hulvershorn GmbH & Co. KG, Bocholt,<br />

und SHW High Precision Casting<br />

Technology GmbH, Aalen-Wasseralfingen,<br />

deckt dieser neue Gießereiverbund annähernd<br />

das gesamte Gewichts- und Größenspektrum<br />

in allen möglichen Standard-<br />

und Sonderwerkstoffen wie ADI,<br />

Chrom- und Kokillenhartguss ab. Die Bündelung<br />

von Kompetenz in Werkstoff- und<br />

Gießereitechnik umfasst nahezu alle Anforderungen<br />

für Gussteile von 5 kg bis<br />

120 t und erfüllt dabei die geforderten<br />

Ansprüche an Präzision und Maßhaltigkeit.<br />

Ebenfalls im Portfolio des Investors<br />

befindet sich das Aluminium-Druckgussunternehmen<br />

Eisenmann Druckguss<br />

GmbH.<br />

Auf einer Mitarbeiterveranstaltung Anfang<br />

Oktober <strong>2018</strong> bedankte sich Kurtz<br />

Ersa-Konzernchef Rainer Kurtz bei den<br />

zum Teil langjährigen Beschäftigten, die<br />

ihren Arbeitsplatz behalten werden. Ihnen<br />

und insbesondere dem neuen geschäftsführenden<br />

Gesellschafter Rainer J. Langnickel<br />

wünschte Kurtz mit einem herzlichen<br />

„Glück auf“ einen guten Start, stets<br />

volle Auftragsbücher und eine erfolgreiche<br />

Zukunft am Standort Hasloch.<br />

Über die kaufmännischen Bedingungen<br />

der Übernahme haben die Parteien Stillschweigen<br />

vereinbart. Das über 200 000<br />

Quadratmeter große Grundstück sowie<br />

sämtliche Gebäude verbleiben im Besitz<br />

des Kurtz Ersa-Konzerns. Auf dem Areal<br />

werden der Industriepark im südlichen<br />

Teil sowie die historische Hammerschmiede<br />

und das Kurtz Ersa Hammermuseum<br />

im bisherigen Rahmen für die Öffentlichkeit<br />

zugänglich bleiben.<br />

www.kurtzersa.de<br />

FOTO: KURTZ ERSA<br />

GIESSEREI 105 <strong>11</strong>/<strong>2018</strong> 19

AKTUELLES<br />

Drei Fragen an...<br />

Prof. Peter Schumacher, der das Institut für Gießereikunde<br />

an der Montanuniversität und das Österreichische<br />

Gießerei-Institut (ÖGI) in Leoben leitet. Der gebürtige<br />

Bremer spricht im Interview über die österreichische<br />

Gießereibranche und Wissenschaftslandschaft sowie die<br />

Bedeutung der Gießereitechnik im Wettbewerb der Verfahren.<br />

FOTO: SCHEINAST SALZBURG<br />

Die Österreichische Gießereibranche<br />

ist wissenschaftlich sehr gut aufgestellt.<br />

Können die deutschen Gießer<br />

etwas von der österreichischen Wissenschaftslandschaft<br />

lernen?<br />

Was man lernen kann, ist die enge Vernetzung<br />

zwischen allen vier Organisationen:<br />

Das sind die Universitäten mit der<br />

Montanuniversität, es ist das Österreichische<br />

Gießerei-Institut mit dem Verein für<br />

Praktische Gießereiforschung, der Fachverband<br />

in der Wirtschaftskammer und<br />

heute auch Proguss Austria. Und es gibt<br />

viele Personen, die gleichzeitig Positionen<br />

in mehreren dieser Institutionen wahrnehmen.<br />

So arbeitet die Gießereifamilie sehr<br />

eng zusammen. Durch diese Strukturen<br />

und die enge Zusammenarbeit des ÖGI<br />

mit dem Lehrstuhl ist eine sehr enge Verflechtung<br />

möglich. Diese Verflechtung ist<br />

wichtig und hat zum Kooperationsvertrag<br />

zwischen der Montanuniversität und dem<br />

Trägerverein des ÖGI geführt, der den<br />

Fortbestand des Lehrstuhls langfristig sichert.<br />

Die Trends in der Branche gehen u. a.<br />

in Richtung Leichtbau und Emissionssenkung.<br />

Auch Sie forschen in diese<br />

Richtung. Wie kommen Sie von der<br />

Theorie zur Anwendung?<br />

Da hilft diese einzigartige Kooperation<br />

von Lehrstuhl und ÖGI. Das heißt, es gibt<br />

ein gegenseitiges Befruchten: Firmenprojekte<br />

werden meistens von Bachelor- oder<br />

Diplomarbeiten begleitet. Dadurch entstehen<br />

dann immer wieder neue Ideen<br />

für die Grundlagenforschung, die wir am<br />

Lehrstuhl erproben. Wir schlagen den Unternehmen<br />

dann vor, Dinge weiterzuentwickeln.<br />

Nachdem erste Effekte erzielt<br />

wurden, findet die Entwicklungsarbeit<br />

dann wieder am ÖGI statt. So ergänzt sich<br />

das immer weiter – eine fruchtbare gegenseitige<br />

Symbiose zwischen den Firmen,<br />

dem ÖGI und dem Lehrstuhl.<br />

Das Gießereiwesen ist ein uralter Industriezweig.<br />

Was macht diese Fertigungstechnik<br />

auch heute noch zu einem<br />

brandaktuellen Thema?<br />

Ich glaube, im Gegensatz zu früher, als<br />

man das Ötzi-Beil oder andere historische<br />

Gegenstände <strong>gie</strong>ßereitechnisch darstellte,<br />

macht die Faszination unseres Industriezweigs<br />

heute die unheimlich schnelle<br />

Umsetzung durch digitale Hilfsmittel aus.<br />

Dadurch ist es möglich, von einer Idee,<br />

einer Topolo<strong>gie</strong>optimierung, einer Simulation<br />

und dem Rapid Prototyping relativ<br />

schnell zu einem Bauteil zu kommen und<br />

dabei obendrein weniger Ener<strong>gie</strong> zu verbrauchen<br />

als z. B. bei einem aus dem Vollen<br />

gefrästen Bauteil, was vorher natürlich<br />

auch geschmolzen, umgeformt und ausgefräst<br />

wurde. Auch der Ener<strong>gie</strong>einsatz<br />

bei der Pulverbettmetallur<strong>gie</strong>, bei der ja<br />

immer erst erschmolzen, versprüht und<br />

dann mit dem Laser noch einmal aufgeschmolzen<br />

wird, ist deutlich größer. Da<br />

hat das Gießen extreme Vorteile. Das ist<br />

es auch, was Studenten interessiert: Auf<br />

der einen Seite, dass man etwas Gutes<br />

für die Umwelt tut und auf der anderen,<br />

die schnelle Umsetzung von technischen<br />

Projekten.<br />

Globaler Roboterabsatz in fünf Jahren verdoppelt<br />

> INTERNATIONAL FEDERATION OF<br />

ROBOTICS: Nach dem neuen World Robotics<br />

Report der IFR erreichte der weltweite<br />

Absatz von Industrie-Robotern 2017<br />

einen neuen Rekord von 381 000 ausgelieferten<br />

Einheiten – ein Plus von 30 % im<br />

Vergleich zum Vorjahr. Damit stieg der<br />

Jahres-Absatz in dieser Sparte in den letzten<br />

fünf Jahren um <strong>11</strong>4 %. Der Verkaufswert<br />

kletterte um 21 % auf einen neuen<br />

Höchststand von 16,2 Mrd. US-Dollar im<br />

Vergleich zu 2016.<br />

„Industrieroboter spielen eine Schlüsselrolle<br />

für den Fortschritt der Fertigungsindustrie“,<br />

sagt Junji Tsuda, Präsident der<br />

IFR. „Sie werden mit zahlreichen Spitzentechnolo<strong>gie</strong>n<br />

weiterentwickelt. Dies wird<br />

dazu beitragen, die Produktivität der Fertigung<br />

zu verbessern und die Einsatzgebiete<br />

der Roboteranwendung zu erweitern.<br />

Wie die IFR-Prognose zeigt, wird 2021 die<br />

Anzahl der weltweit ausgelieferten Industrie-Roboter<br />

etwa 630 000 Einheiten pro<br />

Jahr erreichen.“<br />

Die fünf wichtigsten Märkte weltweit<br />

sind China, Japan, Südkorea, die USA und<br />

Deutschland, auf die 73 % des Gesamtumsatzes<br />

mit Industrie-Robotern entfallen.<br />

Deutschland, als fünftgrößter Robotermarkt<br />

weltweit, ist die Nummer eins in<br />

Europa. 2017 stieg die Zahl der verkauften<br />

Roboter um 7 % auf den neuen Allzeit-<br />

Rekord von 21 404 Einheiten (2016:<br />

20 074). Zwischen 2014 und 2016 hatte<br />

der jährliche Absatz von Industrie-Robotern<br />

bei rund 20 000 Einheiten stagniert.<br />

Industrie-Roboter kommen hauptsächlich<br />

in der Automobil- und Elektro-/Elektronikindustrie<br />

(jeweils rund ein Drittel)<br />

sowie der Metallindustrie mit einem<br />

Marktanteil von 10 % zum Einsatz. Weltweit<br />

ist der neue Durchschnitt der globalen<br />

Roboterdichte in der Fertigungsindustrie<br />

auf 85 Einheiten je 10 000 Beschäftigten<br />

gestiegen (2016: 74). Nach<br />

Regionen aufgeschlüsselt, beträgt die<br />

durchschnittliche Roboterdichte in Europa<br />

106 Einheiten, in Amerika 91 und in<br />

Asien 75 Einheiten.<br />

www.ifr.org<br />

20 GIESSEREI 105 <strong>11</strong>/<strong>2018</strong>

9. PROZESSWÄRME-Tagung<br />

Induktives<br />

SCHMELZEN&GIESSEN<br />

von Eisen- und Nichteisenmetallen<br />

03.- 05. Dezember <strong>2018</strong>, Atlantic Congress Hotel, Essen • www.prozesswaerme.net/schmelzen<br />

sponsored by<br />

Gold<br />

Programm-Höhepunkte<br />

Wann und Wo?<br />

Workshop 2 Workshop 1<br />

Tagung Grundlage<br />

Montag, 03. Dezember <strong>2018</strong> (optional)<br />

• Firmenbesichtigung** Walter Hundhausen GmbH,<br />

Schwerte (individuelle An- und Abreise)<br />

• Grundlagenseminar<br />

Dienstag, 04. Dezember <strong>2018</strong><br />

Aktuelle Herausforderungen der deutschen Gießereiindustrie<br />

• Ener<strong>gie</strong>wende + Stromkosten – Rahmenbedingungen für<br />

Investitionen in Deutschland<br />

Aktuelle Induktionsofentechnik<br />

• Entwicklungen im Ofenbau und der Anwendung, Teil 1 bis 3<br />

Planung und Optimierung<br />

• Planung eines Schmelzbetriebs<br />

• Optimierung des Gießprozesses<br />

Wartung / Instandhaltung / Sicherheit<br />

• Sicherheits- und Überwachungseinrichtungen für Tiegel- und Rinnenöfen<br />

• Wartung und Instandhaltung<br />

Quo vadis Gießereiindustrie?<br />

• Impulsvortrag<br />

• Podiumsdiskussion mit namhaften Vertretern der Gießereiindustrie<br />

Mittwoch, 05. Dezember <strong>2018</strong><br />

Workshop 1: Eisenmetalle<br />

• Feuerfestauskleidung von Induktionstiegelöfen und Schmelzmetallur<strong>gie</strong> –<br />

Vortrag und Diskussion<br />

• Betrieb von Schmelz- und Gießanlagen – Erfahrungsaustausch von<br />

Anlagenhersteller und -betreiber<br />

Workshop 2: Nichteisenmetalle<br />

• Schmelzmetallur<strong>gie</strong> und Feuerfestauskleidung – Vortrag und Diskussion<br />

• Betrieb von Schmelz- und Gießanlagen – Erfahrungsaustausch von<br />

Anlagenhersteller und -betreiber<br />

MIT REFERENTEN VON: ABP Induction Systems GmbH, Allied Minerals Products Europe B.V.,<br />

BDG – Bundesverband der Deutschen Gießerei-Industrie e.V., Chemikalien-Gesellschaft Hans<br />