mav 09.2017

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Innovation in der spanenden Fertigung<br />

www.<strong>mav</strong>-online.de | € 18,-<br />

09-2017<br />

Trend Automatisierung und Fertigung im Einklang Seite 26<br />

Maschinen Aktive Dämpfung steigert Zerspanungsleistung Seite 114<br />

Interview Klas Forsström, Präsident Sandvik Machining Solutions Seite 118<br />

Special<br />

Innovative<br />

Komponenten<br />

Seite 181<br />

September 2017 1

Sichern Sie sich jetzt Ihr<br />

kostenloses Ticket<br />

und besuchen Sie uns in:<br />

Halle 3, Stand D14<br />

ERLEBEN SIE INNOVATIVE<br />

PRODUKT-HIGHLIGHTS UND<br />

MEHR – LIVE AUF DER EMO.<br />

Auf über 500 qm zeigen wir Ihnen mehr als 1.000 Innovationen und exklusive Weltneuheiten bei<br />

Live-Zerspanungsvorführungen. Unsere Berater sind immer für Sie vor Ort und stehen Ihnen mit<br />

ihrem umfangreichen Fachwissen bei jedem Thema zur Verfügung.<br />

Registrieren Sie sich jetzt mit dem Anmelde-Code EMO2017<br />

und sichern Sie sich Ihr kostenloses Ticket auf:<br />

www.hoffmann-group-event.com<br />

2 September 2017

Editorial<br />

Digitalisierung und Automation<br />

– die Grenzen verschwimmen<br />

HAIMER<br />

Microset<br />

■■■■■■<br />

Es läuft in der Werkzeugmaschinenindustrie.<br />

Trotz weltpolitischer Unsicherheiten, trotz der Wachstumspause,<br />

die sich das große China früher oder später einmal<br />

nehmen musste, trotz einiger Bremsspuren, die sich bei der Inlandsnachfrage<br />

jüngst offenbart haben – die Branche bewegt<br />

sich weiter auf hohem Niveau, und die Erinnerungen an die<br />

große Krise von 2009/2010 sind bei vielen schon verblasst.<br />

Und jetzt steht die EMO in Hannover vor der Tür. Dass<br />

dort wieder ein technologisches<br />

Feuerwerk abgebrannt<br />

wird, werden Sie erkennen,<br />

wenn Sie unser Messeheft<br />

durchblättern.<br />

Was aber wäre die EMO<br />

ohne ein Mega-Thema? In<br />

diesem Jahr ist es ganz klar<br />

die Digitalisierung, und<br />

mit unserer Sonderschau<br />

„<strong>mav</strong> industrie 4.0 area“<br />

(Halle 25 Stand B60) wollen<br />

wir unseren Teil dazu beitragen,<br />

den Hype in die praktische<br />

Anwendung zu über -<br />

führen.<br />

Warum wir dann unser Trendthema dieser Ausgabe mit<br />

dem Titel „Maschinen-Automation“ überschrieben haben?<br />

Nun ja, im Zuge unserer Recherchen hat sich gezeigt, dass<br />

Automatisierung und Digitalisierung längst zwei Seiten<br />

ein und derselben Medaille geworden sind. Automatisierung<br />

adressiert nicht länger nur Handlingeinrichtungen, sie bezieht<br />

smarte Informationssysteme für die Bediener und vernetzte<br />

Geschäftsmodelle mit ein. Die Grenzen zwischen Automation<br />

und Digitalisierung verschwimmen zusehends, und am Ende<br />

ist es wohl unerheblich, was eigentlich die Basis wofür ist. Die<br />

Fertigung selbst ist schon lange digitalisiert, das Geschäft mit<br />

ihr wird es jetzt.<br />

Brauchen wir also ein deutsches Silicon Valley? Wir haben<br />

es wohl (noch) nicht. Aber die klassische Ingenieurskunst liefert<br />

letztlich die Basis für alles – und hier liegt die DNA des<br />

deutschen Maschinenbaus begründet, die es gilt zu bewahren.<br />

Auf der EMO werden Sie unzählige Beispiele dafür finden.<br />

Ein Besuch lohnt sich immer! In diesem Sinne: See you at<br />

EMO Hannover 2017...<br />

■<br />

Dr. Frank-Michael Kieß<br />

Redakteur<br />

frank-michael-kiess@konradin.de<br />

Vorsprung in<br />

Technologie und<br />

Design – Voreinstellung<br />

um Welten voraus.<br />

Werkzeugtechnik<br />

HAIMER<br />

Open House<br />

27. - 29. September 2017<br />

Jetzt registrieren auf<br />

18. - 23. September 2017<br />

Besuchen Sie uns in Hannover<br />

Halle 4 | Stand E18<br />

www.haimer.de/open-house<br />

40 Jahre<br />

Qualität<br />

Mess- und<br />

Voreinstelltechnik<br />

Auswuchttechnik<br />

Schrumpftechnik<br />

September 2017 3<br />

www.haimer.de

Inhalt 09-2017<br />

Durch eine hohe Fertigungstiefe<br />

hat Heller selber<br />

den entscheidenden Einfluss<br />

auf die Qualität der<br />

Maschinen. Bild: Heller<br />

94<br />

TREND Maschinen-Automation<br />

26 Automatisierung und Fertigung im Einklang<br />

32 Deutsche Robotik und Automation boomt<br />

34 Werkzeugmaschine lernt tasten<br />

36 Prozessautomation: Auf dem Weg in die Wolken<br />

40 Immer im Bild dank Smart Devices<br />

42 Das Werkzeug der Zukunft fliegt<br />

01 Maschinen<br />

46 Mehr Produktivität in der 5-Achs-Bearbeitung<br />

54 Portalfräsmaschine für Aluminium und Stahl<br />

58 Anwender beschafft vier große BAZ in zwölf Jahren<br />

62 Turnkey ist die beste Lösung<br />

66 Universelles Drehen auf höchstem Niveau<br />

82 Expertise als Basis für individuelle Kundenlösungen<br />

86 Stangen-Bearbeitung langer und kurzer Werkstücke<br />

90 Maximale Ausbringung durch digitale Analyse<br />

94 Produktiv in fünf Achsen mit neuer BAZ-Baureihe<br />

96 Elektrische Antriebe und Smart Factory im Fokus<br />

106 Horizontales 4-Achs-Zentrum mit 5-Achs-Flexibilität<br />

110 Flexibilität dank neuer Hochportal-Baureihe<br />

114 Erhöhung der Leistung durch aktive Dämpfung<br />

02 Werkzeuge<br />

118 Interview: Klas Forsström, Sandvik Machining<br />

122 Neues Leistungsniveau beim Fräsen<br />

126 Längere Standzeiten in der Stahlbearbeitung<br />

132 Interview: Jochen Daumen, Tungaloy<br />

140 Effektives Bohren mit laserstrukturierten Freiflächen<br />

144 Anwendungsorientierte Hydrodehnspannfutter<br />

148 Interview: Andreas Kordwig, WNT<br />

158 700 Artikel immer im Blick<br />

166 VHM-Fräser punkten bei Audi<br />

172 Programm zur Werkstückdirektspannung<br />

178 Stückzahlflexible Variantenfertigung<br />

SPECIAL Innovative Komponenten<br />

182 Komponenten werden schlau<br />

186 Mit Sicherheit gut (nach-)gerüstet<br />

190 Hochpräzisionsspindeln neu aufgelegt<br />

192 Hochleistungsspindeln mit Fanuc-Motoren<br />

193 Kugelgewindetriebe für schwere Lasten<br />

03 Automation<br />

196 Flexible Automation von Werkzeugmaschinen<br />

198 Modulare Roboterzelle schafft Flexibilität<br />

202 Direkt in den Zellen und Zentren entgraten<br />

206 Interview: Uwe-Armin Ruttkamp, Siemens<br />

212 CNC im Zentrum des Auftragsmanagements<br />

214 Palettenhandling automatisiert<br />

04 Anlagen, Verfahren<br />

216 Alle Prozessmaterialien für die Vorbehandlung<br />

220 KSS-Pumpen steigern die Produktivität<br />

222 Weicher Schnitt für Gewindebohrer<br />

226 Erfolgsgeschichte in Beton<br />

4 September 2017

154<br />

Ein Bohrstoß genügt für<br />

eine Bohrung bis 20xD<br />

mit den Bohrern von<br />

Mikron im Durchmesserbereich<br />

von 1 bis<br />

6 mm – dank effizienter<br />

Innenkühlung. Bild: Mikron<br />

Walter Nexxt<br />

Ihre Fertigung im Blick –<br />

transparent<br />

und in Echtzeit<br />

206<br />

Uwe-Armin Ruttkamp.<br />

Leiter Machine Tool<br />

Systems bei Siemens:<br />

„Wir kaufen keine<br />

Werkzeugmaschine<br />

mehr, für die nicht ein<br />

digitaler Zwilling angeboten<br />

wird.“ Bild: Siemens<br />

05 Software<br />

232 Vorausschauende Fertigung dank Simulation<br />

234 CNC-Datenbank für Fertiger und Einkäufer<br />

236 Programmier-Tool für additive Verfahren<br />

Qualitätssicherung<br />

238 Das smarte Auge der Produktion<br />

240 Wettbewerbsfähig dank Qualitätsdaten-Management<br />

242 Vielfalt zählt – bei Konfiguration und Lieferanten<br />

248 Produktivitätssteigerung aus der Cloud<br />

251 Verschleiß früh erkannt<br />

EMO Hannover<br />

18. – 23.9.2017<br />

Halle 3, Stand B34<br />

Rubriken<br />

6 Titelgeschichte<br />

10 Aus der Branche<br />

252 Impressum<br />

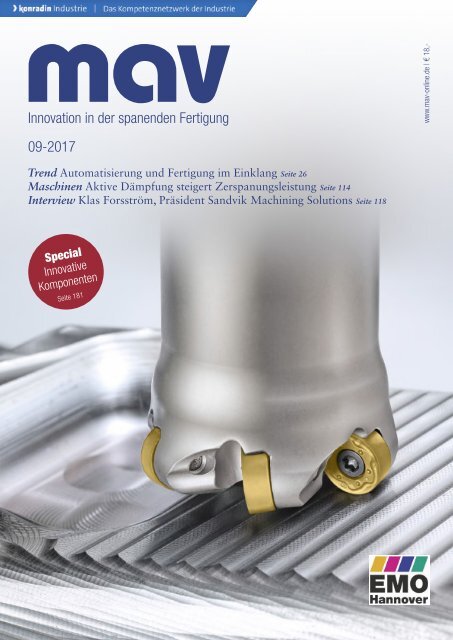

Zum Titelbild<br />

Das Frässystem Acu-Jet<br />

Double 6 Premium von<br />

LMT Kieninger ist speziell<br />

für das Schruppen von<br />

Werkzeugstahl, rostfreiem<br />

Stahl oder gar Superlegierungen<br />

optimiert worden.<br />

Innovation in der spanenden Fertigung<br />

09-2017<br />

Trend Automatisierung und Fertigung im Einklang Seite 26<br />

Maschinen Aktive Dämpfung steigert Zerspanungsleistung Seite 114<br />

Interview Klas Forsström, Präsident Sandvik Machining Solutions Seite 118<br />

Special<br />

Innovative<br />

Komponenten<br />

Seite 181<br />

www.<strong>mav</strong>-online.de | € 18,-<br />

Neue Perspektiven für die Industrie 4.0<br />

Sie gehen mit offenen Augen durch Ihre Fertigung. Nehmen<br />

Sie uns mit. Mit einer digital vernetzten Zerspanung zeigen<br />

wir Ihnen neue Einblicke. Und echte Transparenz. Vom<br />

Einsatz der Werkzeuge und Maschinen bis hin zur Logistik.<br />

Damit sind Sie detailliert in Echtzeit informiert. Und bleiben<br />

auf Augenhöhe: Walter Nexxt.<br />

walter-tools.com<br />

Bild: LMT Group<br />

September 2017 5

Titelgeschichte<br />

Spindellast reduzieren – Vor<br />

schu<br />

hub stei<br />

eige<br />

gern<br />

– Sta<br />

tand<br />

ndze<br />

zeit<br />

erhöh<br />

öhen<br />

– Wer<br />

erks<br />

kstü<br />

tück<br />

ckko<br />

kost<br />

sten<br />

sen<br />

enke<br />

ken<br />

Zur Messe EMO erweitert LMT Tools ihr breites Produktportfolio um<br />

Neuheiten zum Fräsen, Gewinden und Verzahnen. Damit erhalten<br />

die Anwender der Branchen Automotive, Luft- und Raumfahrt,<br />

Energietechnik, Maschinenbau, Medizintechnik sowie Gesenk- und<br />

Formenbau neue Lösungen zur Produktivitätssteigerung ihrer individuellen<br />

Bearbeitungsfälle.<br />

Autor<br />

or: Dr. Diet<br />

ethar<br />

dThom<br />

homas,<br />

LMT TCons<br />

onsult<br />

ultant<br />

6 Sept<br />

eptemb<br />

ember<br />

er 201<br />

7

Die Kopierfräser Copy-Max garantieren höchste<br />

Prozesssicherheit im Gesenk- und Formenbau.<br />

Bild: LMT Group<br />

September 2017 7

Titelgeschichte<br />

■■■■■■ Neben den Neuprodukten zeigt<br />

LMT Tools auch innovative Werkzeuglösungen<br />

zur Feinbearbeitung von Bohrungen<br />

mit Reibwerkzeugen oder mit intelligenten,<br />

voll kompensierbaren Lineboringbars und<br />

ebenfalls Zerspanungssysteme für moderne<br />

Leichtbauwerkstoffe, wie CFK. Die Marktentwicklung<br />

der Elektromobilität wird<br />

durch zukunftsweisende Getriebetechnologie<br />

begleitet und am Beispiel<br />

Hybridgetriebe demonstriert.<br />

Auch das additive Fertigungsverfahren<br />

3D-Druck eröffnet neue<br />

Lösungsmöglichkeiten, die unter<br />

anderem mit dem Konzept CTline<br />

(Customized Tangentialrollköpfe)<br />

präsentiert werden.<br />

Prozesssicherheit gewährleisten<br />

Die Produktfamilie Copy-Max hat Zuwachs<br />

bekommen. Nachdem sich die<br />

zweiseitige Copy-Max2 – Wendeplatte im<br />

Gesenk- und Formenbau – bestens bewährt<br />

hat, wurde von LMT Kieninger nun die einseitige<br />

Copy-Max1-Platte entwickelt. Auch<br />

die Trägerwerkzeuge sind ergänzt worden.<br />

Neu im Programm sind ebenfalls zylindrische<br />

Ausführungen der Stahlschäfte in zwei<br />

verschiedenen Längen sowie zylindrische<br />

Aufschraubfräser. Die zusätzlichen Werkzeuge<br />

sind mit innerer Kühlmittelzufuhr<br />

verfügbar.<br />

Ihre besondere Leistungsstärke beweist<br />

die Copy-Max-Familie beim Schruppen und<br />

Semischlichten von größeren Formen und<br />

bei der Restmaterialbeseitigung. Abhängig<br />

von der Beschaffenheit des Bauteils kann<br />

der Kunde entweder die einseitige oder die<br />

zweiseitige Ausführung der Copy-Max-<br />

Wendeplatten nutzen und so seine spezifischen<br />

Vorteile selbst bestimmen. In jedem<br />

Fall erreicht der Anwender höchste Prozesssicherheit<br />

in Qualität und Standzeit.<br />

Die hohe Standzeit dieser Werkzeugausführungen,<br />

die beim Copy-Max2 bei Nutzung<br />

beider Schneiden um den Faktor 4 gesteigert<br />

werden kann, basiert sowohl auf der<br />

innovativen Hochleistungsbeschichtung<br />

Nanomold Gold, als auch auf dem Herstellungsverfahren<br />

HQS (High Quality Sintering).<br />

Dabei werden durch einen erhöhten<br />

Prozessdruck und einer speziellen Formgebung<br />

noch stabilere Schneidkanten erzeugt.<br />

Die hochpo -<br />

sitiven Planfräser<br />

Multi-Face H45 Pro4 erzeugen großes<br />

Zeitspan volumen bei geringen Schnittkräften.<br />

Bild: LMT Group<br />

Beim Schruppen von Werkzeugstahl,<br />

rostfreiem Stahl oder gar Superlegierungen<br />

kommen viele Werkzeugsysteme schnell an<br />

ihre Grenzen. Speziell hierfür hat LMT Kieninger<br />

das Frässystem Acu-Jet Double6 Premium<br />

optimiert und um den Wendeplattendurchmesser<br />

12 mm ergänzt.<br />

Das Ergebnis ist ein Werkzeug, das maximale<br />

Stabilität und Prozesssicherheit bietet<br />

und aufgrund doppelseitiger Verwendung<br />

der Schneidplatten durch hohe Wirtschaftlichkeit<br />

punktet. Die Wendeschneidplatten<br />

sind bis zu 12 mal einsetzbar.<br />

Spindellast reduzieren<br />

Bei der wirtschaftlichen Schruppbearbeitung<br />

zählt vor allem eins: Ein möglichst hohes<br />

Zeitspanvolumen. Für moderne Bearbeitungszentren<br />

setzt das nicht nur innovative<br />

Fräswerkzeuge voraus, sondern es be-<br />

Der modulare<br />

Gewindeformer HPF Max<br />

zeichnet sich durch hohe Standzeit in der Serienfertigung<br />

aus. Bild: LMT Group<br />

darf auch einer Auswahl an Schneidstoffen<br />

für eine breite Werkstoffvielfalt. Diese Anforderungen<br />

stellen jedoch kein Problem<br />

für die beiden neuen Planfräser Multi-<br />

Face H45 Pro4 und Multi-Face P45<br />

Pro8 von LMT Fette dar. Die Wendeplatten<br />

der erstgenannten Ausführung<br />

sind hochpositiv angestellt<br />

und besitzen 4 Schneiden.<br />

Die zweite Version besitzt positiv<br />

angestellte Wendeplatten mit jeweils<br />

8 Schneiden. Mit diesen<br />

Werkzeuggeometrien wird die<br />

Spindellast deutlich reduziert.<br />

Selbst auf leistungsschwächeren<br />

Maschinen sind somit größte Zeitspanvolumen<br />

realisierbar. Das spart Fertigungszeit,<br />

Maschinenkosten und schont<br />

Ressourcen.<br />

In einer Praxisanwendung ist die Zerspanung<br />

auf ein neues Level gehoben worden.<br />

Bei der Planfräsoperation eines Kupferblocks<br />

wurden verschiedene Anforderungen<br />

deutlich übertroffen. Aufgrund der geringen<br />

Leistungsaufnahme der hochpositiven Ausführung<br />

konnte der eingesetzte Werkzeugdurchmesser<br />

von 100 auf 160 mm erhöht<br />

und somit die radiale Zustellung ae auf 102<br />

mm gesteigert werden – zuvor waren es 48<br />

mm. Mithilfe optimierter Schnittwerte wurde<br />

das Zeitspanvolumen von 676 cm³/min<br />

mehr als verdoppelt. Die Standzeit pro<br />

Schneidkante steigerte sich zudem von 18<br />

auf 24 Stunden, so dass der Verschleiß quasi<br />

chancenlos war.<br />

Vorschub steigern<br />

Die effiziente Bearbeitung gehärteter und<br />

hochfester Werkstoffe gehört zur besonderen<br />

Herausforderung für Zerspanungswerkzeuge.<br />

Sowohl die Forderung nach hoher<br />

Standzeit als auch die Maximierung der Abtragsraten<br />

treibt die Entwicklung sehr<br />

schnell an ihre Leistungsgrenzen. Das gilt jedoch<br />

nicht für die Hochvorschubfräser<br />

Multi-Edge 2Feed mini von LMT Fette.<br />

Neue Wendeschneidplatten erweitern das<br />

Leistungsspektrum der bereits etablierten<br />

Fräswerkzeuge deutlich.<br />

8 September 2017

Ein besonderes Hartmetallsubstrat mit<br />

hohem Karbidanteil in Kombination mit einer<br />

TiAlN-basierten Hochleistungsbeschichtung<br />

lässt Werkstoffhärte, Werkstofffestigkeit<br />

und auch vergleichbaren Wettbewerbsprodukten<br />

keine Chance. Die bewährte<br />

Hochvorschubgeometrie der 9 mm kleinen<br />

Wendeplatten für Zustelltiefen bis maximal<br />

1 bei 3 mm Plattendicke ermöglicht<br />

eine wahre Späneflut bei der Schruppbearbeitung.<br />

Einen entscheidenden Beitrag dafür<br />

leistet auch der leicht positive Anstellwinkel<br />

der Wendeschneidplatten.<br />

In der Praxis führte dieses zu einer deutlichen<br />

Reduzierung der Bearbeitungszeit. Bei<br />

der Hochvorschubbearbeitung eines hochvergüteten<br />

Stahls 1.2343 konnte die Bearbeitungszeit<br />

im Vergleich zu einem Wettbewerbswerkzeug<br />

halbiert werden. Auch die<br />

hohe Standzeit von 165 Minuten trägt zur<br />

Kostenreduktion bei. Der Multi-Edge 2Feed<br />

mini arbeitet sehr prozesssicher und höchst<br />

wirtschaftlich, selbst bei großen Auskrag -<br />

längen.<br />

Werkstückkosten senken<br />

Für die unterschiedlichen Leistungs- und<br />

Qualitätsanforderungen von Verzahnungen<br />

für Fahrzeuggetriebe bis hin zu Antrieben in<br />

Windenergieanlagen haben die Engineeringexperten<br />

von LMT Fette ein umfassendes<br />

Produktportfolio geschaffen. 100 Jahre Er-<br />

– mit all seinen Vorteilen: Einsatz auf kleineren<br />

Maschinen, weniger Limitierung wegen<br />

Kollision und Vorteile bei der Prozesszeit.<br />

In der Praxisanwendung hat der neue<br />

Wendeplattenwälzfräser seine Bewährungsprobe<br />

bestens bestanden. Bearbeitet wurden<br />

schrägverzahnte Zahnräder Modul 9 aus<br />

Standzeit erhöhen<br />

Effiziente Innengewindefertigung ist das Ergebnis<br />

intensiver Werkzeugforschung und<br />

fordert die Kreativität der Engineeringexperten<br />

immer wieder aufs Neue. Bereits vor<br />

Jahren wurde die erste Generation der HPF<br />

Gewindeformer von LMT Fette präsentiert<br />

und hat sich inzwischen mit ihrem Alleinstellungsmerkmal<br />

der modularen Bauweise<br />

einen Namen bei der spanlosen Innengewindefertigung<br />

gemacht. HPF bedeutet High<br />

Performance Forming und verbindet die<br />

Vorteile der Verschleißfestigkeit eines Hartmetall-Gewindekopfes<br />

mit der Zähigkeit eines<br />

Stahlschaftes. Dadurch wird ein neuer<br />

Leistungsstandard hinsichtlich Qualität und<br />

Wirtschaftlichkeit garantiert.<br />

Nunmehr folgt mit dem weiter entwickelten<br />

Gewindeformer HPF Max die Öffnung<br />

einer noch höheren Leistungsdimen -<br />

sion. Neben der modularen Bauweise tragen<br />

jetzt weitere signifikante Ausführungsmerkmale<br />

entscheidend dazu bei, insbesondere<br />

das neue Feinstkornhartmetall, die neue<br />

TiCN-Beschichtung und die optimierte Formergeometrie.<br />

Das Einsatzgebiet des HPF<br />

Max liegt in der Serienfertigung der automotiven<br />

Industrie und des Maschinenbaus.<br />

Der robuste Wendeplattenwälzfräser<br />

UNIFY reduziert Prozesszeiten und<br />

Zahnradkosten. Bild: LMT Group<br />

fahrung in Kombination mit neuesten Forschungs-<br />

und Entwicklungsergebnissen generieren<br />

ständig innovative Lösungen, um<br />

die Cost per Part noch weiter zu senken.<br />

So entstand auch der neue Wendeplattenwälzfräser<br />

Unify. Er verstärkt das Anwendungsfeld<br />

der bewährten Wälzfräserfamilie<br />

Carbideline-I (I= Indexable) im Modulbereich<br />

von 6-12 und ist zukünftig die erste<br />

Wahl, wenn bei der Bearbeitung von Zahnrädern<br />

Leistungsstärke und hohe Qualität<br />

gefragt sind. Durch die neue Bauweise des<br />

UNIFY entstand ein einteiliger, kompakter<br />

und robuster Grundkörper, der durch ein<br />

Minimum an Schnittstellen sehr präzise arbeitet.<br />

Diese kompakte Bauweise ermöglicht<br />

den Wendeplatteneinsatz beim Wälzfräsen<br />

bereits ab einem Durchmesser von 150 mm<br />

dem Material 18 CrNiMo 7-6 mit 88 Zähnen<br />

und einer Radbreite von 220 mm.<br />

Der speziell für den Anwendungsfall ausgelegte<br />

UNIFY erreichte mit einer 4-schneidigen<br />

Protuberanzplatte im ersten Anlauf eine<br />

Radqualität 9. Die Laufruhe und die sehr<br />

gleichmäßige Oberfläche am Bauteil überzeugten<br />

den Kunden ebenso wie die kurze<br />

Bearbeitungszeit. Damit vereinigt der<br />

UNIFY Präzision und Wirtschaftlichkeit<br />

und erweist sich als neuer starker Partner<br />

für die Serienfertigung im mittleren Modulbereich.<br />

■<br />

LMT Tool Systems GmbH<br />

www.lmt-tools.de<br />

EMO Halle 4 Stand E70<br />

September 2017 9

Aus der Branche<br />

Termine<br />

Personalien<br />

EMO Hannover<br />

18.09. – 21.<strong>09.2017</strong><br />

Weltmesse der Metallbearbeitung, Hannover<br />

www.emo-hannover.de<br />

VDI Wissensforum<br />

19.09. – 20.<strong>09.2017</strong><br />

5. VDI Fachkonferenz Additive Manufacturing,<br />

Duisburg; www.vdi-wissensforum.de<br />

WZL Forum der RWTH Aachen<br />

28.<strong>09.2017</strong><br />

Angewandte Industrie 4.0 im Werkzeugbau, Seminar,<br />

Aachen; www.wzlforum.rwth-aachen.de<br />

FAPS<br />

04.10. – 05.10.2017<br />

Neue Robotertechnologien in Produktion, Montage<br />

und Service, Fachtagung, Erlangen<br />

www.faps.fau.de/seminare/robotertechnologien/<br />

Technische Akademie Esslingen<br />

09.10. – 10.10.2017<br />

Schmierstoffe und Kühlschmierstoffe zur Zerspanung<br />

und Umformung, Seminar, Ostfildern; www.tae.de<br />

Motek<br />

09.10. – 12.10.2017<br />

Internationale Fachmesse für Produktions- und<br />

Montageautomatisierung, Stuttgart<br />

www.motek-messe.de<br />

Handtmann<br />

unter neuer<br />

Leitung<br />

Seit Juni 2017 führt<br />

Armin Walther die<br />

Geschäfte der<br />

Handtmann<br />

A-Punkt Automa -<br />

tion GmbH. Mit<br />

seiner jahrelangen<br />

Erfahrung im Bereich<br />

Werkzeugmaschinen<br />

soll er die<br />

Entwicklung des<br />

Unternehmens<br />

voranbringen.<br />

Trio führt<br />

Index<br />

Stabwechsel bei<br />

Katzenmeier<br />

Die Geschäfte der<br />

Katzenmeier<br />

Maschinen-Service<br />

GmbH, dem Haas<br />

Factory Outlet Süddeutschland,<br />

leitet<br />

jetzt Andreas Le<br />

Noir (Bild), Geschäftsführer<br />

der<br />

Hi-Tec Group. Er<br />

übernimmt den Stab<br />

von Bernd Katzenmeier,<br />

der seine Geschäftsanteile<br />

an<br />

Hi-Tec verkauft hat.<br />

Seit Juni 2017 komplettiert<br />

Harald<br />

Klaiber (Bild) als<br />

kaufmännischer<br />

Geschäftsführer die<br />

Geschäftsleitung<br />

der Index-Gruppe.<br />

Zusammen mit<br />

Dr. Dirk Prust, Geschäftsführer<br />

Technik<br />

(Sprecher) und<br />

Reiner Hammerl,<br />

Geschäftsführer<br />

Vertrieb, bildet er<br />

die Unternehmensspitze.<br />

Generationswechsel<br />

bei<br />

Lapp<br />

Die Lapp Gruppe<br />

hat die Weichen für<br />

die Zukunft gestellt.<br />

Matthias Lapp<br />

(Bild) ist jetzt CEO<br />

der U.I. Lapp<br />

GmbH. Er löst<br />

Andreas Lapp ab,<br />

der den Aufsichtsratsvorsitz<br />

von<br />

Ursula Ida Lapp,<br />

der Gründerin der<br />

Lapp Gruppe, übernommen<br />

hat.<br />

Deburring Expo<br />

10.10. – 12.10.2017<br />

Fachmesse für Entgrattechnologie und Präzisionsoberflächen,<br />

Karlsruhe; www.deburring-expo.de<br />

Parts2clean<br />

24.10. – 26.10.2017<br />

Internationale Leitmesse für industrielle Teile- und<br />

Oberflächenreinigung, Stuttgart<br />

www.parts2clean.de<br />

Formnext<br />

14.11. – 17.11.2017<br />

International exhibition and conference on the next<br />

generation of manufacturing technologies, Frankfurt/M.;<br />

www.mesago.de/formnext<br />

Wittenstein mit neuem<br />

Vorstandssprecher<br />

Neuer Vorstandssprecher bei Wittenstein ist<br />

Vorstandsmitglied Dr. Bernd Schimpf<br />

(Bild). Er übernimmt die Aufgabe von<br />

Dr. Anna-Katharina Wittenstein, die bis<br />

Ende November mutterschaftsbedingt eine<br />

Pause einlegt und sich verstärkt externen<br />

Aufgaben zuwenden wird.<br />

Grob Hausmesse<br />

15.11. – 18.11.2017<br />

Universalmaschinen in Ihrer ganzen Stärke,<br />

Mindelheim; www.grobgroup.com<br />

10 September 2017

When data takes<br />

you further.<br />

The ZEISS Quality Network<br />

// INNOVATION<br />

MADE BY ZEISS<br />

The ZEISS Quality Network<br />

Digitalisierung ermöglicht, intelligenter und flexibler zu produzieren. ZEISS<br />

liefert Lösungen für die Generierung, Vernetzung und Interpretation von<br />

Qualitätsdaten – ob bei Ihren Lieferanten, im Messraum oder in einer hochautoma<br />

tisierten Fertigung. Das ZEISS Quality Network sorgt für sichere,<br />

eindeutige Ergebnisse und effiziente Prozesse. So haben Sie die Sicherheit,<br />

auch in der digitalen Zukunft führend zu bleiben.<br />

www.zeiss.de/messtechnik<br />

September 2017 11

Aus der Branche<br />

Themenpark fokussiert Digitalisierung in der Schleiftechnik<br />

Grindtec wächst mit<br />

erweitertem Angebot<br />

■■■■■■ Mit Innovationskraft und gestärkter<br />

Informationsqualität soll die Grindtec<br />

im kommenden Jahr erneut signifikant<br />

wachsen. Laut Veranstalter Afag haben sich<br />

bereits mehr als 500 Aussteller aus 24 Ländern<br />

verbindlich für die Schleiftechnik-Messe<br />

angemeldet, die von 14. bis 17. März<br />

2018 in Augsburg stattfindet – eine ganze<br />

Reihe von ihnen mit deutlich erweiterten<br />

Standflächen. Mit weiteren 100 Ausstellern<br />

ist die Projektleitung derzeit in konkreten<br />

Planungsgesprächen, so dass die Messeleitung<br />

im nächsten Jahr einen neuen Aussteller-Rekord<br />

erwartet. Das gilt auch für die<br />

Die Augsburger Schleiftechnik-Messe Grindtec<br />

wird auch 2018 weiter wachsen. Bild: Afag<br />

internationale Beteiligung und die Ausstellungsfläche<br />

– hier stehen gegenüber der Vorveranstaltung<br />

2000 m 2 mehr zur Verfügung.<br />

Eine Neuauflage erfährt der 2016 sehr<br />

erfolgreiche Themenpark „Schleiftechnik<br />

4.0“, der von <strong>mav</strong> in Kooperation mit Afag<br />

und dem fachlichen Träger der Messe<br />

FDPW (Fachverband Deutscher Präzisions-<br />

Werkzeugschleifer) organisiert wird. Auch<br />

2018 demonstrieren namhafte Technologieführer<br />

ihre Digitalisierungslösungen für<br />

Werkstatt sowie Produktion und berichten<br />

im angeschlossenen Forum über Kosten-<br />

Nutzen-Relationen, Schnittstellen, Implementierungsvoraussetzungen<br />

etc. Aus Halle<br />

5 ins Tagungscenter der Messe Augsburg<br />

wandert das Kompetenzzentrum Schleiftechnik<br />

mit seinen zahlreichen Forschungseinrichtungen,<br />

Aus- und Weiterbildungsins -<br />

titutionen, den Fachmedien, dem Grindtec<br />

Forum und dem Info-Center des FDPW. In<br />

dieser Form will der Verband den neuesten<br />

Stand aus Forschung und Entwicklung darstellen<br />

– als Ergänzung zum Angebot der<br />

Grindtec 2018.<br />

■<br />

Exportaufträge legen zu – Inlands-Orders rückläufig<br />

Stabile Nachfrage nach Werkzeugmaschinen<br />

■■■■■■ Dank stabiler Auslandsnachfrage laufen deutsche Werkzeugmaschinen<br />

weiter auf hohem Niveau. Laut Branchenverband<br />

VDW fiel im zweiten Quartal 2017 der Auftragseingang der deutschen<br />

Werkzeugmaschinenindustrie im Vergleich zum Vorjahreszeitraum<br />

insgesamt um 7 Prozent. Dabei wuchsen die Auslandsorders<br />

um 4 Prozent, während die Inlandsbestellungen um 27 Prozent<br />

schrumpften. Im ersten Halbjahr 2017 sank der Auftragseingang<br />

insgesamt um 1 Prozent. Die Inlandsaufträge verloren 15 Prozent.<br />

Der Auslandsauftragseingang stieg um 6 Prozent.<br />

„Mit den Halbjahreswerten liegen wir auf Linie unserer Erwartungen“,<br />

kommentiert VDW-Geschäftsführer Dr. Wilfried Schäfer<br />

das Ergebnis. Die Auslandsaufträge setzen ihren Aufwärtstrend<br />

fort. Nach wie vor sind die Euroländer das wichtige Zugpferd. Ihre<br />

Bestellungen sind doppelt so stark gestiegen wie die Aufträge aus<br />

dem Rest der Welt. Nach dem starken Zuwachs im vergangenen<br />

Jahr, der vorrangig vom Projektgeschäft mit der internationalen Automobilindustrie<br />

getrieben war, wird für 2017 ein Halten des hohen<br />

Niveaus erwartet. „Ein Pferdefuß war im ersten Halbjahr allerdings<br />

die Inlandsnachfrage“, sagt Schäfer. Sie blieb schwach, was unter<br />

anderem einem Basiseffekt aufgrund des hohen Auftragszuwachses<br />

im ersten Halbjahr 2016 geschuldet sei. Allerdings läuft dieser Effekt<br />

nun aus. Für das zweite Halbjahr 2017 wird von einer deutlich<br />

besseren Entwicklung ausgegangen. „Zudem versprechen wir uns<br />

Maschinengeschäft auf hohem Niveau<br />

Der Auftragseingang in der deutschen Werkzeugmaschinenindustrie hat im 2. Quartal 2017 sein<br />

hohes Niveau weitgehend gehalten. Einem Rückgang um 7 Prozent im Inland steht ein Plus von<br />

4 Prozent im Export gegenüber. Quelle: VDMA, VDW<br />

von der EMO Hannover 2017 einen großen Schub“, bekräftigt<br />

Schäfer. Die Weltleitmesse der Metallbearbeitung sei sehr gut gebucht,<br />

warte mit vielen Innovationen in allen technischen Bereichen<br />

auf und werde den Investitionen damit starke Impulse geben. ■<br />

12 September 2017

VDMA Additive Manufacturing wird ideeller Träger<br />

Formnext mit neuem<br />

Partner<br />

■■■■■■ Vom 14. bis 17. November 2017 findet die<br />

dritte Formnext in Frankfurt/Main statt – mit einem<br />

neuen Partner: Die Arbeitsgemeinschaft Additive Manufacturing<br />

(AG AM) im VDMA übernimmt die ideelle<br />

Trägerschaft der Fachmesse. Durch die Zusammenarbeit<br />

soll die Veranstaltung an Fachkompetenz entlang<br />

der relevanten Prozessketten im Bereich Additive Manufacturing<br />

und weiterer Zukunftsfelder industrieller Fertigungstechnologien<br />

gewinnen. Wichtige Themenbereiche<br />

der Kooperation sind unter anderem Aus- und Weiterbildung,<br />

der Wissenstransfer sowie die Weiterentwicklung<br />

von Technologien, Anwendungsverfahren,<br />

Normen und Standards.<br />

Additive Fertigungstechnik ist ein Kernthema der Formnext in<br />

Frankfurt/M. Bild: Mesago/Thomas Klerx<br />

„Die Formnext powered by tct bietet uns die führende<br />

internationale Plattform, auf der die Weltelite Additiver<br />

Technologien und modernster Fertigungsverfahren<br />

auf internationale Entscheider vielfältigster Anwenderindustrien<br />

trifft“, sagt Dr.-Ing. Markus Heering, Geschäftsführer<br />

der AG AM im VDMA.<br />

„Wir stehen bereits seit 2015 in engem Kontakt mit<br />

der AG AM im VDMA und haben in den intensiven Gesprächen<br />

eine große Bandbreite von Potenzialen für die<br />

gemeinsame Zusammenarbeit entdeckt“, ergänzet Sascha<br />

F. Wenzler, Bereichsleiter Formnext beim Veranstalter<br />

Mesago. Kernpunkt ist dabei unter anderem, den<br />

Einsatz additiver Technologien in der industriellen Produktion<br />

weiter zu fördern und neue Anwendungsbereiche<br />

zu erschließen.<br />

■<br />

Das Original.<br />

Nur noch<br />

präziser.<br />

Erst kommt die Lösung.<br />

Dann unser Werkzeug.<br />

Dann Ihr Erfolgserlebnis.<br />

It’s all about Q<br />

High Precision<br />

Finishing<br />

Heavy Duty<br />

High Feed<br />

AVANTEC®-Fräser<br />

für maximales Q<br />

Individuelle Lösungen<br />

und Standard-Tooling<br />

AVANTEC® GmbH<br />

75428 Illingen<br />

T 07042 8222-0<br />

avantec.de<br />

4 | C10<br />

September 2017 13<br />

wustrowwerbung © AVANTEC 2017

Aus der Branche<br />

Werkzeugmaschinenbauer hebt Prognose für das 2. Halbjahr an<br />

DMG Mori hält Wachstumskurs<br />

Erfolgreiche Geschäftsentwicklung bei der DMG<br />

Mori AG: Vorstandsvorsitzender Christian Thönes<br />

verkündet zum Halbjahr Höchstwerte bei Auftragseingang,<br />

Umsatz und Ergebnis. Bild: DMG Mori<br />

■■■■■■ Die DMG Mori AG hat im<br />

zweiten Quartal 2017 ihren Wachstumskurs<br />

fortgesetzt: Der Auftragseingang stieg im<br />

Vergleich zum Vorjahresquartal um 22 Prozent<br />

auf 690,3 Millionen Euro. Der Umsatz<br />

erhöhte sich um 4 Prozent auf 574,1 Millionen<br />

Euro, das Ergebnis nach Steuern um<br />

18 Prozent auf 29,2 Millionen Euro.<br />

Zum Halbjahr erhöhte sich der Auftragseingang<br />

um 20 Prozent auf 1384,2 Millionen<br />

Euro; strukturbereinigt stieg er sogar<br />

um 26 Prozent. Der Umsatz lag mit 1108,0<br />

Millionen Euro um 1 Prozent über dem Vorjahr.<br />

Bereinigt um Struktureffekte aus der<br />

Neuausrichtung steht ein Umsatzplus von<br />

7 Prozent zu Buche. Das Ergebnis nach<br />

Steuern wuchs um 21 Prozent auf 52,0 Millionen<br />

Euro. „Wir haben das beste erste<br />

Halbjahr bei Auftragseingang, Umsatz und<br />

Ergebnis erzielt“, kommentiert Vorstandsvorsitzender<br />

Christian Thönes. „Jetzt freuen<br />

wir uns auf die EMO in Hannover. Auf der<br />

weltweit größten Werkzeugmaschinenmesse<br />

präsentieren wir Neues zur Digitalisierung.“<br />

Für das Gesamtjahr rechnen die Bielefelder<br />

trotz politischer Unsicherheiten von einem<br />

weiteren Wachstum des weltweiten<br />

Werkzeugmaschinenmarktes und heben die<br />

Prognose an. „Wir erwarten nunmehr einen<br />

Auftragseingang von rund 2,5 Milliarden<br />

Euro und einen Umsatz von rund 2,3 Milliarden<br />

Euro“, so Thönes.<br />

■<br />

Werkzeugmaschinenbauer auf Wachstumskurs<br />

SW erweitert in Waldmössingen<br />

■■■■■■ Weiter auf Wachstumskurs ist die Schwäbische Werkzeugmaschinen<br />

GmbH (SW): In den vergangenen vier Jahren hat<br />

sich der Umsatz um 80 Prozent erhöht, und die Belegschaft am<br />

Standort Waldmössingen ist im selben Zeitraum von 320 auf 560<br />

Mitarbeiter angewachsen. Das machte am Stammsitz ein neues Ver-<br />

waltungsgebäude notwendig, das in einem dreitägigen Event vom<br />

22. bis 24. Juni 2017 feierlich eingeweiht wurde. Neben einer<br />

Abendveranstaltung mit 200 geladenen Gästen standen ein Technologietag<br />

mit Führungen und Fachvorträgen und anschließendem<br />

Festakt sowie ein Tag der offenen Tür auf dem Programm, den rund<br />

3000 Besucher zu einer Besichtigung des SW-Geländes nutzten.<br />

Das Unternehmen, das weltweit rund 700 Mitarbeiter beschäftigt,<br />

will in Zukunft weiter in den deutschen Stammsitz wie auch in<br />

ausländische Niederlassungen investieren: „Mit Wirkung zum 1. Juli<br />

2017 haben wir einen Teil der Arte M-Gebäude auf der anderen<br />

Straßenseite erworben“, erklärt der kaufmännische Geschäftsführer<br />

Markus Schmolz, „so dass wir hier am Standort zusätzliche Erweiterungsmöglichkeiten<br />

besitzen, sollte sich das Unternehmen weiterhin<br />

so erfreulich entwickeln – wovon wir fest überzeugt sind. Zudem<br />

werden wir im 3. Quartal 2017 unseren neuen Standort in den<br />

USA, genauer gesagt in Lyon County im Bundesstaat Michigan,<br />

einweihen.“<br />

■<br />

SW hat am Standort Waldmössingen ein neues<br />

Verwaltungsgebäude eröffnet. Quelle: SW<br />

14 September 2017

Entdecken Sie<br />

die Produktneuheiten von WNT<br />

auf der EMO in Hannover!<br />

TOTAL TOOLING = QUALITÄT x SERVICE 2<br />

September 2017 15<br />

WNT Deutschland GmbH • Daimlerstr. 70 • 87437 Kempten • Tel.: +49 831 57010-0 • Fax: +49 831 57010-3559 • wnt-de@wnt.com • www.wnt.com

Aus der Branche<br />

Weiss eröffnet weiteren Stützpunkt in China<br />

Spindelservice in<br />

Schanghai<br />

■■■■■■ Die Weiss Spindeltechnologie GmbH baut ihr Servicenetzwerk<br />

in China aus. Während in Peking bereits seit elf Jahren ein<br />

SWSS-Standort (Siemens Weiss Spindle Service) erfolgreich arbeitet,<br />

hat Mitte Mai 2017 ein weiterer in Schanghai eröffnet. Damit reagiert<br />

die Siemens-Tochter auf den Wunsch vieler Kunden im südlichen<br />

Teil des bevölkerungsreichen Landes und sorgt dort für kürzere<br />

Reaktions- und Durchlaufzeiten. „In Südchina sind viele Maschinen<br />

mit unseren Spindeln im Einsatz“, berichtet Serviceleiter Christian<br />

Kleinhenz. „Diese Anwender können wir nun in Landessprache<br />

betreuen, was die Kommunikation deutlich vereinfacht.“ Für die<br />

Verantwortlichen von Weiss und Siemens ist es zudem ein wichtiges<br />

Argument, um in dem großen Wirtschaftsraum leichter Neukunden<br />

zu gewinnen.<br />

Der SWSS-Standort in Schanghai wird von der chinesischen<br />

Partnerfirma SFAE (Siemens Factory Automation Engineering) betrieben.<br />

Die Leitung liegt in den Händen von Ying Jie Hu. Um einen<br />

Feierliche Eröffnung des neuen SWSS-Standorts in Schanghai. Bild: Weiss<br />

möglichst reibungslosen Start des Reparaturprozesses in den neuen,<br />

rund 600 Quadratmeter großen Räumen zu gewährleisten, wurden<br />

im Vorfeld vier SFAE-Mitarbeiter im Hauptquartier des SWSS-<br />

Netzwerks in Maroldsweisach, dem Sitz der Weiss Spindeltechnologie<br />

GmbH, geschult. Außerdem investierte die Partnergesellschaft<br />

fast eine halbe Million Euro in moderne Technik wie Messmittel,<br />

Werkzeuge und Maschinen, die zum großen Teil aus Deutschland<br />

importiert wurden.<br />

■<br />

70 Prozent mehr Orders aus Europa<br />

Makino wächst im Exportgeschäft<br />

Dr. P. Anders Ingemarsson, Präsident und CEO Makino<br />

Europe: „Die Investitionen in den Ausbau von<br />

Personal und Infrastruktur zahlen sich jetzt aus, und<br />

die Aussichten für das Finanzjahr 2017 sind vielversprechend.“<br />

Bild: Kieß<br />

■■■■■■ Mit stabilen Umsatzzahlen hat<br />

der japanische Werkzeugmaschinenhersteller<br />

Makino das abgelaufene Geschäftsjahr<br />

2016, endend am 31. März 2017, abgeschlossen.<br />

Laut Dr. P. Anders Ingemarsson,<br />

Präsident und CEO von Makino Europe,<br />

konnte signifikantes Wachstum im Exportgeschäft<br />

die Schwäche des japanischen<br />

Marktes kompensieren. Unterm Strich sank<br />

der Umsatz um 5,1 Prozent auf 153 641<br />

Millionen Yen (1179 Millionen Euro); in lokalen<br />

Währungen gerechnet steht ein Plus<br />

von 1,7 Prozent.<br />

Während die Unternehmensgruppe in Japan<br />

einen Umsatzrückgang von 7,9 Prozent<br />

verzeichnete, wurden im Vorjahresvergleich<br />

und in lokaler Währung in allen anderen<br />

Regionen erhebliche Steigerungen mit<br />

Wachstumsraten von 10,3 Prozent (Amerika),<br />

8,5 Prozent (Europa) und 4,2 Prozent<br />

(Asien ohne Japan) erzielt. Bei einem operativen<br />

Ergebnis von 9660 Millionen Yen<br />

(74,1 Millionen Euro) erwirtschaftete die<br />

Gruppe einen Nettogewinn von 7596 Millionen<br />

Yen (58,3 Millionen Euro)<br />

Den Anstieg des Auftragsvolumens um<br />

mehr als 70 Prozent in Europa führt Makino<br />

auf Großaufträge aus der Luft- und<br />

Raumfahrt und eine bedeutende Verbesserung<br />

der Situation bei den Industriekomponenten<br />

zurück. Besonders positiv stellte sich<br />

die Entwicklung in Frankreich, Italien, Spanien<br />

und Polen dar. „Die Investitionen in<br />

den Ausbau von Personal und Infrastruktur<br />

zahlen sich jetzt aus, und die Aussichten für<br />

das Finanzjahr 2017 sind vielversprechend“,<br />

betont Ingemarsson. Die positiven<br />

Marktbedingungen in Verbindung mit der<br />

Einführung einer breiten Palette neuer Technologien<br />

zur EMO würden den Aufschwung<br />

bis in die zweite Hälfte des laufenden<br />

Geschäftsjahres fördern.<br />

■<br />

16 September 2017

Über 200 Besucher bei den Turbine Technology Days von Starrag und Walter<br />

Impulse für effiziente Turbinenproduktion<br />

■■■■■■ Zum fünften Mal haben Starrag<br />

und Walter zu den „Turbine Technology<br />

Days“, ihrem Branchentreff für die Turbinenproduktion,<br />

eingeladen. Über 200 Besucher<br />

aus 19 Ländern kamen am 27. und 28.<br />

Juni 2017 zum Starrag-Stammsitz in Rorschacherberg<br />

am Bodensee, um sich Impulse<br />

für eine produktivere und zuverlässigere<br />

Turbinenproduktion zu holen. Gemeinsam<br />

hatten Starrag und Walter 14 Stationen gestaltet,<br />

die Möglichkeiten zur Produktivitätssteigerung<br />

an Praxisbeispielen veranschaulichten.<br />

Eines davon war die Blisk-Bearbeitung<br />

mit neuen Tonnen- und Torusfräsern,<br />

die gegenüber konventionellem Vorgehen bis<br />

zu 60 Prozent der Kosten einspart. Neben<br />

Zerspanungsbeispielen zeigten die Veran -<br />

stalter auch auf, wie vielfältig die Verbesserungspotenziale<br />

sind, die sich durch Digitalisierung<br />

und moderne Software realisieren<br />

lassen.<br />

Flankiert wurde die Veranstaltung von<br />

den neun Kompetenzpartnern, deren Produkte<br />

– von KSS-, Prüf- und Messtechnik<br />

über Werkzeugsysteme bis zu Softwarelösungen<br />

– in der Prozesskette eine wesentliche<br />

Rolle spielen. Für Teilnehmer, die sich<br />

noch einen tieferen Einblick in die Zukunft<br />

der Zerspanung verschaffen wollten, öffnete<br />

Walter an einem optionalen dritten Tag die<br />

Türen seines Hauptsitzes in Tübingen inklusive<br />

neuem Technologiezentrum. ■<br />

Auf den Turbine Technology Days erhielten die Teilnehmer<br />

an 14 praxisnah gestalteten Stationen Impulse,<br />

wie sie Profitabilität und Sicherheit verbessern<br />

sowie Wachstum generieren können. Bild: Starrag Group<br />

EMO HANNOVER<br />

18. – 23. September, Halle 25 / A47<br />

Ihr Garant für<br />

höhere Produktivität<br />

Präzisionsfertigung auf höchstem Niveau.<br />

Dank kompakter Bauweise und geschlossener Struktur sind<br />

Stäubli Roboter perfekt geeignet für den Einsatz an und in<br />

Werkzeug maschinen. Den innovativen Sechsachsern kann<br />

selbst permanenter Kontakt mit Spänen und Kühlschmierstoffen<br />

nichts anhaben. Die Roboter arbeiten auch unter härtesten<br />

Einsatz bedingungen mit maximaler Zuverlässigkeit.<br />

Man and Machine<br />

www.staubli.com<br />

Stäubli Tec-Systems GmbH, Tel. +49 (0) 921 883 0, sales.robot.de@staubli.com<br />

September 2017 17

Aus der Branche<br />

Weltleitmesse der Metallbearbeitung präsentiert vernetzte Produktion in Aktion<br />

EMO im Zeichen der<br />

Digitalisierung<br />

„Connecting systems for intelligent production“ – das Motto der<br />

EMO, die vom 18. bis 23. September 2017 in Hannover stattfindet,<br />

zeigt: Die weltgrößte Werkzeugmaschinen-Messe wird heuer im<br />

Zeichen der Digitalisierung stehen. So sind neben den Platzhirschen<br />

der Branche auch viele Trendsetter und Innovatoren der digitalen<br />

Transformation am Start, die ihren Teil dazu beitragen, dass<br />

die vernetzte Fertigung auf der Messe praktisch erlebbar wird.<br />

Sonderschau zeigt Industrie 4.0 in der Praxis<br />

Digitalisierungs-Knowhow in konzentrierter<br />

Form bietet auf der EMO die<br />

Sonderschau „industrie 4.0 area“,<br />

die vom Messeveranstalter VDW in Kooperation<br />

mit <strong>mav</strong> organisiert wird. In<br />

Halle 25 stellen zahlreiche Hersteller<br />

Praxislösungen zur Digitalisierung und Vernetzung der Fertigung vor. Auch neun renommierte Forschungsinstitute<br />

sind mit Demonstratoren ihrer Projekte am Start.<br />

Integriert in die industrie 4.0 area ist das hochkarätig besetzte Fachforum: Vom 19. bis 22. September<br />

erwartet die Besucher an vier Tagen ein umfangreiches Vortragsprogramm, das über konkrete<br />

Lösungen zur Digitalisierung der Produktion informiert. Auf dem Gemeinschaftsstand und<br />

dem Forum stehen während der gesamten Messezeit Experten führender Unternehmen und Forschungseinrichtungen<br />

für weitergehende Fragen und Networking zur Verfügung.<br />

<strong>mav</strong> industrie 4.0 area<br />

www.<strong>mav</strong>-online.de/industrie-4-0-area-2017<br />

EMO Halle 25 Stand B60<br />

Vom 18. bis 23. September 2017 öffnet die EMO in Hannover<br />

ihre Pforten. Bild: Deutsche Messe<br />

■■■■■■ Nach vier Jahren kehrt das wichtigste Event<br />

der Metallbearbeitung zurück nach Hannover. Rund<br />

2200 Aussteller aus 45 Ländern werden auf der EMO<br />

ihre Produkte, Lösungen und Innovationen präsentieren.<br />

Der Auslandsanteil von 64 Prozent spricht einmal<br />

mehr für die internationale Bedeutung der Messe.<br />

Zum roten Faden des Branchentreffs mutiert in diesem<br />

Jahr das Thema Digitalisierung – das macht bereits<br />

das Messemotto deutlich, das der Veranstalter VDW gewählt<br />

hat. Stand die EMO 2013 noch unter dem Thema<br />

„Intelligence in Production“, so liegt diesmal mit „Connecting<br />

systems for intelligent production“ der Fokus<br />

verstärkt auf der Vernetzung der intelligenten Produktionssysteme.<br />

„Es geht weniger um die physische Vernetzung<br />

von Maschinen, als vielmehr um eine neue Qualität<br />

der Kommunikation in der Produktion und um die<br />

Datennutzung“, macht VDW-Geschäftsführer Dr. Wilfried<br />

Schäfer deutlich. „Dabei zeichnen sich zusätzliche<br />

technische Funktionen und neue Geschäftsmodelle ab.“<br />

Ins selbe Horn stößt Carl Martin Welcker, EMO-Generalkommissar<br />

und zugleich Präsident des Verbands<br />

Deutscher Maschinen- und Anlagenbau (VDMA): „Die<br />

wichtigste Aufgabenstellung für Hersteller und Anwender<br />

von Werkzeugmaschinen ergibt sich aus der Digitalisierung.<br />

Exakt dieses Thema adressiert die diesjährige<br />

18 September 2017

UNIVERSALDREHEN AUF HÖCHSTEM NIVEAU<br />

DIE NEUE UNIVERSALDREHMASCHINE INDEX B400<br />

NEU<br />

Besuchen Sie uns<br />

auf der EMO:<br />

Halle 17 /<br />

Stand D03<br />

index-werke.de/b400<br />

better.parts.faster.

INDEX B400 // Universaldrehmaschine<br />

Universaldrehmaschine für präzise und kraftvolle Zerspanung<br />

Die neu entwickelte CNC-Universaldrehmaschine INDEX B400 ist auf die Herstellung von Flansch- und Wellenteilen<br />

in Kleinserien ab Stückzahl 1 ausgerichtet. Neben dem hohen Qualitätsniveau zeichnet sich die INDEX B400 besonders<br />

durch ihre Rüstfreundlichkeit und vorteilhafte Ergonomie aus.<br />

Highlights & Vorteile INDEX B400<br />

• Ergonomischer Aufbau für einfaches<br />

Bedienen und Rüsten<br />

• Monoblock-Schrägbett aus Mineralguss<br />

als Basis für hochpräzise Bearbeitungen<br />

• Strukturiertes Arbeitsraumkonzept für<br />

vielfältige Einsatzmöglichkeiten und<br />

optimalen Spänefall<br />

• Sternrevolver für 12 Werkzeuge mit<br />

VDI 30 Aufnahme und W-Verzahnung<br />

für hohe Prozesssicherheit und wiederholgenaues<br />

Rüsten<br />

• NC-Reitstock mit elektronischer Achse<br />

• Optional erweiterbar mit Stangenpaket<br />

sowie programmierbarer Lünette<br />

08.17 Printed in Germany Technische Änderungen vorbehalten<br />

Ideal für ein breites Teilespektrum<br />

Mit der INDEX B400 ist es möglich, eine große Vielfalt von Werkstücken von der Stange bis Ø 82 mm und im Futter<br />

bis Ø 315 mm zu bearbeiten.<br />

Werkstoff: C45<br />

Rohling Ø 65x400 mm<br />

Werkstoff: 25CrMo4<br />

Rohling Ø 250x230 mm<br />

Werkstoff: 20NiCrMo2-2<br />

Gezogener Stahl Ø 78 mm<br />

Ausführliche Informationen<br />

und Technische Daten:<br />

index-werke.de/b400<br />

better.parts.faster.<br />

INDEX-Werke GmbH & Co. KG<br />

Hahn & Tessky<br />

Plochinger Straße 92<br />

73730 Esslingen<br />

Tel. +49 711 3191-0<br />

Fax +49 711 3191-587<br />

info@index-werke.de<br />

www.index-werke.de

Aus der Branche<br />

EMO Hannover.“ Die Messe trägt für ihn dazu bei,<br />

Hürden auf dem Weg zur digitalen Transformation zu<br />

nehmen.<br />

Digitale Denke ist gefragt<br />

Welcker bezeichnet Industrie 4.0 zudem auch als Mindset:<br />

Eine neue, „digital ausgerichtete“ Denkweise solle<br />

die Mitarbeiter auf Ideen bringen, wie sie Industrie 4.0<br />

in die Tat umsetzen können – um im besten Falle marktfähige<br />

Lösungen zu entwickeln. Dieser Ansatz spiegelt<br />

sich auch im reichhaltigen Rahmenprogramm der EMO<br />

wider. So zeigt die Sonderschau „<strong>mav</strong> industrie 4.0<br />

area“ zahlreiche Praxislösungen zur Digitalisierung und<br />

Vernetzung der Fertigung (siehe Kasten Seite 18).<br />

Doch auch die klassischen Technologien, in denen<br />

quasi die DNA des deutschen Maschinenbaus steckt,<br />

bieten noch immense Potenziale, wie die vielen bemerkenswerten<br />

Entwicklungen der jüngsten Zeit zeigen.<br />

„Zum Beispiel steigt in der Messtechnik, der Antriebstechnik<br />

oder auch der Laserstrahlquellen kontinuierlich<br />

die Qualität von Werkzeugmaschinen“, berichtet<br />

Prof. Eberhard Abele, Präsident der WGP (Wissenschaftlichen<br />

Gesellschaft für Produktionstechnik) – einem<br />

Zusammenschluss führender deutscher Maschinenbau-Professoren.<br />

„Daher werden klassische Technologien<br />

den Ruf der deutschen Maschinen in Bezug auf<br />

Präzision, Verfügbarkeit, Effizienz und Produktivität<br />

auch für die Zukunft garantieren.“<br />

Vor diesem Hintergrund veranstalten VDW und<br />

WGO erstmals das Forschungssymposium „Production<br />

of tomorrow“, in dessen Rahmen neueste wissenschaftliche<br />

Entwicklungen präsentiert werden. „Wir wollen<br />

mit diesem Symposium die Aufmerksamkeit sehr bewusst<br />

auf genau solche Innovationen lenken, die unabhängig<br />

vom Vernetzungsgedanken die High-End-Qualität<br />

von Werkzeugmaschinen auch für die kommenden<br />

Jahre garantieren werden“, betont Abele.<br />

Vorfreude auf die Leitmesse der Metallbearbeitung (v. li.): Dr. Wilfried<br />

Schäfer, Geschäftsführer VDW, Carl Martin Welcker, Generalkommissar<br />

der EMO Hannover, und Dr. Jochen Köckler, Vorsitzender<br />

des Vorstandes der Deutschen Messe. Bild: Deutsche Messe<br />

Additive Manufacturing auf dem Weg in die Produktion<br />

Ein weiterer Trend bleibt die additive Fertigung. „Was<br />

auf der EMO Hannover 2013 noch weitgehend auf die<br />

Prototypenfertigung beschränkt war, wird als Prozess<br />

zunehmend Bestandteil der industriellen Produktion“,<br />

so Schäfer. Gerade bei dieser relativ jungen Fertigungstechnik<br />

bestehe noch viel Raum für Entwicklung. Das<br />

Marktpotenzial ist jedenfalls groß. „Nach der Kommerzialisierung<br />

in den 1990er Jahren hat sich der 3D-Druck<br />

von Metallen als attraktives Fertigungsverfahren nicht<br />

nur für Prototypen etabliert“, urteilt Dr. Bryony Core,<br />

Technology Analyst beim britischen Marktforschungsunternehmen<br />

ID Tech Ex. Bis 2028 werde dieser Markt<br />

auf ein Volumen von 12 Milliarden Dollar anwachsen.<br />

Entsprechend adressieren in Hannover gleich zwei<br />

Veranstaltungen das zukunftsträchtige Thema: „Chancen<br />

und Perspektiven additiver Fertigung“, veranstaltet<br />

von der Arbeitsgemeinschaft Additive Manufacturing,<br />

sowie die „International Conference on Additive Manufacturing“,<br />

ausgerichtet von Cecimo, dem europäischen<br />

Dachverband der Werkzeugmaschinenhersteller.<br />

Weitere Veranstaltungspunkte im Rahmenprogramm<br />

der EMO adressieren die Themen Zerspanung in der<br />

Luft- und Raumfahrtindustrie, Sicherheit von Werkzeugmaschinen,<br />

die Entwicklung der Märkte USA, Mexiko,<br />

Indien, Start-ups für die intelligente Produktion<br />

sowie Nachwuchswerbung.<br />

■<br />

EMO Hannover 2017<br />

www.emo-hannover.de<br />

September 2017 21

Aus der Branche<br />

Designprofis gestalten Anwendererfahrung mit industriell genutzten Produkten<br />

Experience Design – Trend -<br />

erscheinung oder Zukunft?<br />

Experience Design ist ein weiter Begriff, jeder interpretiert ihn unterschiedlich.<br />

Für die Entwickler von Schindler Creations ist die Sache<br />

klar, es geht immer um den User und um die Gestaltung der<br />

User Experience von industriell genutzten Produkten. Dieser ganzheitliche<br />

Ansatz beinhaltet Disziplinen wie Service Design, Inter -<br />

action Design und Industrial Design. Dabei unterstützen die Kreativköpfe<br />

ihre Partner nicht nur mit dem Aufbau von Industrie 4.0, sondern<br />

bei der gesamten Unternehmensökologie.<br />

oder seiner Peripherie. Gerade im Zeitalter der Industrie<br />

4.0 ist es essenziell, die unsichtbaren Abläufe in Fertigung<br />

und Vertrieb durch transparente und effiziente<br />

Dienstleistungen zu unterstützen und zu visualisieren.<br />

Schindler Creations denkt dabei in drei Kategorien:<br />

Service Design, Interaction Design und Industrial Design.<br />

Die Summe aus haptischen, visuellen und handlungsbezogenen<br />

Wahrnehmungen führt zu einem Gesamterlebnis.<br />

„Das beste Erlebnis ist das, bei dem man<br />

nicht weiß, dass man eines hatte“, so Gründer Dominic<br />

Schindler. Heißt also, je weniger der Anwender von den<br />

Bemühungen im Vorfeld sowie den Prozessen und Aktivitäten<br />

im Hintergrund erahnt, desto besser. Wenn also<br />

nicht erkennbar ist, wie viel Arbeit in der Erlebniskette<br />

steckt. Aber wie wird das gemacht? Die Lösung ist bei<br />

der Entwicklung Services und Dienstleistungen, die das<br />

Produkt umgeben, zu gestalten und nicht nur das Produkt<br />

an sich.<br />

Smarte Fabriken benötigen smarte Services<br />

Die Designer von Dominic Schindler Creations unterstützen ihre<br />

Kunden nicht nur beim Aufbau von Industrie 4.0, sondern bei der<br />

gesamten Unternehmensökologie. Bild: Schindler<br />

■■■■■■ Bei der Entwicklung von Industriegütern<br />

und komplexen Systemen kommt es nicht mehr nur auf<br />

die inneren Werte an. Was im Consumer-Bereich schon<br />

längst gang und gäbe ist, wird auch immer mehr im<br />

B2B-Bereich zum Usus. Design als Differenzierungsmerkmal.<br />

Die Produkte sollen den inneren Wert des Unternehmens<br />

transportieren.<br />

Allerdings mussten viele Industrieunternehmen<br />

schnell feststellen, dass sich das Design relativ leicht kopieren<br />

lässt. Doch Experience Design bezieht sich eben<br />

nicht nur auf die äußere Gestaltung einer Maschine<br />

Während früher Insellösungen, die unabhängig voneinander<br />

funktionierten, Usus waren, spielt heute die Vernetzung<br />

und Digitalisierung eine entscheidende Rolle.<br />

Die Service Designer gestalten Workflows und stellen sicher,<br />

dass auch die Dienstleistungen, die ein Produkt<br />

umgeben, von Anfang bis Ende durchdacht sind. „Smarte<br />

Fabriken benötigen smarte Services“, ist Schindler<br />

überzeugt und prognostiziert das Entstehen teils völlig<br />

neuer Geschäfts- und Dienstleistungsmodelle.<br />

Vor allem aber ist der Service Designer Vermittler<br />

zwischen den verschiedenen Interessengruppen innerhalb<br />

der Servicekette. „Die Unternehmer haben den<br />

Wert des Services für ihr Business im Fokus“, führt<br />

Schindler weiter aus. „Hier findet gerade eine Wahrnehmungsverschiebung<br />

vom Service als notwendigem Störfaktor<br />

im Produktzyklus hin zu Service als integralem<br />

Bestandteil der Unternehmensstrategie statt. Service Design<br />

darf als neues strategisches Element der Unternehmensführung<br />

Investitionen verlangen. Insbesondere jedoch<br />

muss Service Design einen nachhaltigen Nutzen<br />

22 September 2017

Für das Werkzeugausgabesystem von Gühring hat<br />

Dominic Schindler Creations eine neue Designsprache<br />

entworfen. Bild: Schindler<br />

generieren. Und das eben nicht nur auf Seiten des Partners,<br />

sondern auch beim Anbieter.“ Um die Bedienung<br />

von Produkten einfacher und intuitiver zu gestalten,<br />

werden dem Anwender zum Beispiel nur noch Funktionselemente<br />

angezeigt, die für den jeweiligen Arbeitsschritt<br />

sinnvoll sind.<br />

Service Design als Chance für Innovation<br />

Oberstes Ziel der Designer ist es, die Arbeit und Erfahrung<br />

des Users zu verbessern und zu vereinfachen. Eines<br />

der wichtigsten Tools dabei ist die „Customer Journey“.<br />

Die Entwickler steigen dafür selbst in die Schuhe des<br />

Users, um sich ein genaues Bild des Serviceablaufes zu<br />

machen und etwaige Schwachstellen und Touchpoints<br />

des Prozesses genau analysieren zu können. „Wirklich<br />

jeder physische und emotionale Berührungspunkt des<br />

Kunden mit den Produkten eines Unternehmens, dem<br />

Unternehmen selbst oder seinen Mitarbeitern sollte in<br />

die Betrachtung einfließen und als Prozess beschrieben<br />

werden“, unterstreicht Schindler.<br />

Dabei werden Touchpoints hier vor allem als begrenzter<br />

zeitlicher Ablauf wahrgenommen. Bei der Analyse<br />

dieser Berührungspunkte zeigen sich erfahrungsgemäß<br />

vielfältige Chancen für Innovationen, Verbesserungen<br />

und Weiterentwicklungen entlang der Servicekette.<br />

Oftmals kristallisieren sich auch neue Geschäftsfelder<br />

heraus. Parallel wird die Umsetzbarkeit und Marktfähigkeit<br />

geprüft. Denn neben den Serviceerlebnissen für<br />

den Kunden spielt natürlich auch der messbare Mehrwert<br />

für die Hersteller und Serviceanbieter eine Rolle.<br />

Auf der EMO sind innovative Lösungen von Schindler<br />

Creations etwa bei den Herstellern United Grinding,<br />

Röhm oder Gühring zu sehen.<br />

■<br />

Dominic Schindler Creations GmbH<br />

www.schindlercreations.com<br />

Antreiben mit System.<br />

Für anspruchsvolle Antriebe in Automatisierungsanlagen<br />

und Werkzeugmaschinen.<br />

Klemm- und Bremssystem<br />

KTR-STOP ® NC<br />

Überlastsystem<br />

SYNTEX ® -NC<br />

Spielfreie Servokupplung<br />

ROTEX ® GS<br />

September 2017 23<br />

ktr.com

Aus der Branche<br />

Inline-Messtechnik für Heller Unipro-Steuerungen nachrüsten<br />

Moderne Messtaster für betagte Maschinen<br />

■■■■■■ Über eine Zusammenarbeit mit<br />

dem Reutlinger Maschinenservice Wabnik<br />

will Renishaw moderne Messtaster für Anwender<br />

älterer Heller-Werkzeugmaschinen<br />

nutzbar machen. Das neue Angebot der<br />

beiden Spezialisten ermöglicht ab sofort,<br />

was bis dato nur mit erheblichem Kostenaufwand<br />

möglich war – die Integration ak-<br />

Eine kostengünstige Lösung<br />

zur Nachrüstung<br />

älterer Heller-Maschinen<br />

mit modernen<br />

Messtastern bieten Renishaw<br />

und Maschinenservice<br />

Wabnik an.<br />

Bild: Renishaw<br />

tueller Messsysteme in alte Maschinensteuerungen<br />

Unipro 90 und Unipro 80 von<br />

Heller.<br />

Durch das Modernisieren älterer Werkzeugmaschinen<br />

können entscheidende Wettbewerbsvorteile<br />

entstehen. Während die<br />

Struktur einer betagten Maschine auch nach<br />

vielen Jahren im Einsatz wenig beeinträchtigt<br />

wird, können veraltete Steuerungen und<br />

Messtaster eine Einschränkung hinsichtlich<br />

der Wirtschaftlichkeit einer Maschine darstellen.<br />

Der kompakte, berührend schaltende<br />

3D-Messtaster OMP60 von Renishaw, der<br />

für die Werkstückeinrichtung und -prüfung<br />

auf mittleren und großen Maschinen eingesetzt<br />

wird, kann die kostspielige Einrichtzeit<br />

einer Maschine gemäß Herstellerangabe um<br />

bis zu 90 Prozent senken. In Verbindung mit<br />

dem optischen Empfänger und Maschineninterface<br />

OMI-2 ergibt sich ein hochpräzises<br />

Messsystem mit gleichbleibender Genauigkeit.<br />

So werden manuelle Einstellfehler<br />

und damit Ausschuss signifikant vermieden.<br />

Durch diese kosteneffektive Nachrüstung<br />

älterer Maschinen mit Unipro-90<br />

Steuerung sei je nach Konfiguration eine Ersparnis<br />

von mehr als 40 Prozent gegenüber<br />

dem Maschinenhersteller möglich. ■<br />

IFR-Prognose: jährliches Wachstum von 15 bis 20 Prozent bis 2020<br />

Roboter-Boom in China<br />

■■■■■■ China gibt bei der Automatisierung seiner Industrie<br />

weiter mächtig Gas. Von 2018 bis 2020 dürfte in China der Absatz<br />

von Industrie-Robotern um 15 bis 20 Prozent steigen, berichtet der<br />

Weltroboterverband IFR (International Federation of Robotics).<br />

Treiber sind neben der Elektronik-Industrie auch die Automobilindustrie<br />

sowie die Konsumgüter-Branche.<br />

Aktuell hat das jährliche Roboter-Umsatzvolumen in China den<br />

höchsten Stand erreicht, der jemals für ein Land verzeichnet wurde:<br />

Innerhalb eines Jahres stieg der Absatz um 27 Prozent auf 87 000<br />

Systeme. Auch der operative Bestand in China ist der größte weltweit.<br />

Gleichzeitig bauen chinesische Roboterhersteller ihre Anteile<br />

auf dem Heimatmarkt aus. Rund ein Drittel der verkauften Einheiten<br />

in der Elektro- und Elektronikindustrie stammt von chinesischen<br />

Herstellern. Diese konnten ihren Absatz mehr als verdoppeln.<br />

Aber auch die internationalen Roboterhersteller haben hier ihren<br />

Absatz um 59 Prozent gesteigert.<br />

■<br />

Reich der Mitte bricht alle Rekorde<br />

Geschätzte Zahl installierter Industrieroboter zum Jahresende in China (in Tausend Einheiten).<br />

Quelle: IFR<br />

24 September 2017

Roboterbauer stärkt deutschen Heimatstandort<br />

Kuka investiert in Augsburg 100 Millionen Euro<br />

■■■■■■ Auch nach der Übernahme<br />

durch den chinesischen Midea-Konzern investiert<br />

Kuka weiter kräftig in den Heimatstandort<br />

Augsburg. In den kommenden Jahren<br />

steckt der Roboter- und Automatisierungsspezialist<br />

mehr als 100 Millionen Euro<br />

in die Erweiterung und Modernisierung<br />

seines Hauptquartiers<br />

im Augsburger Osten. „Kuka<br />

hat sich in den vergangenen Jahren<br />

zu einem internationalen Innovationsführer<br />

in Industrie 4.0<br />

derne Arbeitsumgebung geschaffen, sondern<br />

auch Platzmangel kompensiert. Des Weiteren<br />

soll der geplante Kuka Campus Startups<br />

und Partnerschaften mit anderen Firmen<br />

und dem Augsburger Innovationspark<br />

forcieren. „Unser Heimatstandort bietet<br />

wichtige Voraussetzungen für unsere Entwicklung.<br />

Zentrale Aspekte sind dabei die<br />

Beteiligung an Start-ups und Partnerschaften<br />

mit Wirtschaft und Wissenschaft“, sagte<br />

Reuter. „Augsburg bietet uns dafür das richtige<br />

Umfeld.“<br />

■<br />

KEINE CHANCE FÜR REINE KRAFTPROTZE:<br />

SMARTFORCE BY OTT-JAKOB.<br />

18. - 23. September<br />

Halle 5<br />

Stand F14<br />

Kuka-Chef Dr. Till Reuter: „Ein<br />

Schlüssel zu unserem globalen Erfolg<br />

liegt in Kukas deutschen Wurzeln. Wir<br />

investieren in unseren Heimatstandort<br />

und damit in unsere Innovationskraft.“<br />

Bild: Kuka<br />

entwickelt“, erläutert Dr. Till<br />

Reuter, Vorstandsvorsitzender<br />

der Kuka AG. „Ein Schlüssel zu<br />

diesem globalen Erfolg liegt in<br />

Kukas deutschen Wurzeln. Wir<br />

investieren in unseren Heimatstandort<br />

und damit in unsere Innovationskraft.“<br />

Zu den Bauvorhaben zählen<br />

ein neues Parkhaus mit 1000<br />

Stellplätzen, eine neue Produktionshalle<br />

auf zwei Ebenen sowie<br />

Als Hersteller von Komplettsystemen<br />

betrachten wir das<br />

Werkzeugspannsystem immer als<br />

ein neues Ausbildungszentrum<br />

Ganzes. Aus diesem Grund wissen wir, dass<br />

und ein Büroturm. Die neuen<br />

zu hoch gewählte Spannkräfte andere Schlüsselparameter<br />

nachteilig beeinflussen. Die Festlegung der<br />

Gebäude sollen bis 2025 Schritt<br />

Spannkraft ist bei OTT-JAKOB deshalb fester Bestandteil des<br />

für Schritt realisiert werden und<br />

Engineering-Prozesses bei der Auslegung des Spannsystems. Wir<br />

insgesamt Platz für 1600 Arbeitsplätze<br />

bieten. Damit wer-<br />

ermitteln in Abstimmung mit unseren Kunden die optimale Balance<br />

zwischen allen entscheidenden Einflussgrößen und garantieren dadurch<br />

die bestmögliche Lösung.<br />

den nicht nur Möglichkeiten für<br />

Kleine Kraftprobe gefällig?<br />

neue Arbeitsplätze und eine mo-<br />

OTT-JAKOB Spanntechnik GmbH<br />

Industriestraße 3–7 // D-87663 Lengenwang<br />

September 2017 +49 83 64 / 98 21 -0 // -10 // info@ott-jakob.de<br />

25

TRENDMaschinen-Automation<br />

CNC-Werkzeugmaschinenhersteller integrieren Automation<br />

Automatisierung und Fertigung<br />

im Einklang<br />

Die Werkzeugmaschinenhersteller präsentieren sich zunehmend<br />

als Systemanbieter inklusive Automation. Ihr Vorteil: Sie kennen<br />

den Prozess, sie kennen die datentechnischen Schnittstellen, sie<br />

können abgestimmte Gesamtpakete liefern und sie sind weltweit<br />

aktiv.<br />

Autor: Konrad Mücke<br />

■■■■■■ Maschinenhersteller wollen<br />

künftig eine führende Rolle bei der Automation<br />

einnehmen. „Wir wandeln uns von einem<br />

Maschinenhersteller zu einem System -<br />

anbieter. Kunden bekommen von uns mehr<br />

und mehr komplexe, durchgängig automatisierte<br />

Anlagen“, sagt Reiner Fries, Geschäftsführer<br />

Vertrieb bei SW Schwäbische<br />

Werkzeugmaschinen in Waldmössingen.<br />

Derzeit befassen sich nahezu alle Werkzeugmaschinenhersteller<br />

damit, über die<br />

CNC-Maschine hinaus Komponenten und<br />

Gesamtsysteme zur Automation ihrer Maschinen<br />

zu verwirklichen. So berichtet<br />

Bernd Hilgarth, Vertriebsdirektor bei Chiron<br />

in Tuttlingen, dass die Unternehmensgruppe<br />

Chiron-Stama-Scherer den Bereich<br />

Automationstechnik fortlaufend erweitert.<br />

Seit Beginn des Jahres 2017 verstärken zusätzlich<br />

neun Fachkräfte das Automationsteam.<br />

„In ähnlichem Umfang baut SW seine<br />

Kapazität an Konstruktions- und Entwicklungsspezialisten<br />

für Automatisierung aus“,<br />

bestätigt Fries.<br />

Kunden erwarten Komplettlösungen<br />

Weitere Maschinenhersteller, darunter FFG<br />

MAG, Emco, Hermle, Index-Traub und<br />

Carl Benzinger, zeigen mit ihren jüngsten<br />

Entwicklungen, dass sie den Forderungen<br />

der Anwender nach einer weitgehenden Automatisierung<br />

der spanenden Fertigung<br />

nachkommen wollen. „Unsere Kunden verlangen<br />

zunehmend automatisierte Anlagen<br />

als Komplettlösungen aus einer Hand“, berichtet<br />

Gerald Mies, President für den Geschäftsbereich<br />

Milling & Factory Automa -<br />

tion in der FFG Europe & Americas Gruppe.<br />

Laut Mies erwarten die Kunden innerhalb<br />

kürzester Zeit funktionale Anlagen mit<br />

höchster Verfügbarkeit. „Sie wollen organisatorischen<br />

Aufwand für Kommunikation<br />

26 September 2017

Bernd Hilgarth, Vertriebsdirektor<br />

Chiron: „Da die Maschinenhersteller<br />

ihre Fertigungsprozesse detailliert<br />

kennen und im Fokus haben,<br />

stimmen sie das Automationskonzept<br />

optimal auf die Werkstücke<br />

und die erforder lichen Fertigungsoperationen<br />

ab.“ Bild: Chiron<br />

Stefan Hansch, Geschäftsführer<br />

Emco: „Die Integration aller Automationsfunktionen,<br />

einschließlich<br />

der vorprogrammierten Roboterzyklen,<br />

in die CNC-Steuerung<br />

der Werkzeugmaschine vereinfacht<br />

erheblich das Programmieren,<br />

Rüsten und Bedienen der Anlagen.“<br />

Bild: Emco<br />

Gerald Mies, President Milling &<br />

Factory Automation, FFG: „Unsere<br />

Kunden verlangen zunehmend<br />

automatisierte Anlagen als Komplettlösungen<br />

aus einer Hand. Sie<br />

erwarten innerhalb kürzester Zeit<br />

funktionale Anlagen mit höchster<br />

Verfügbarkeit.“ Bild: FFG<br />

Reiner Fries, Geschäftsführer Vertrieb,<br />

SW: „Allein der Maschinenhersteller<br />

kann die umfassende Simulation<br />

und Datenvernetzung für<br />

die Gesamtanlage bereitstellen, um<br />

den Forderungen der Betreiber<br />

nach höchster Verfügbarkeit der<br />

Anlagen und Rückverfolgbarkeit<br />

der gefertigten Bauteile zu entsprechen.“<br />

Bild: SW<br />

und Abstimmung technischer Details zwischen<br />

mehreren beteiligten Partnern weitgehend<br />

vermeiden. Von Beginn an sollen die<br />

Investitionen allen Forderungen nach Wirtschaftlichkeit,<br />

Produktivität und Zuverlässigkeit<br />

entsprechen.“<br />

Bearbeitungsprozesse im Griff<br />

Da die Werkzeugmaschinenhersteller ihren<br />

Fokus auf die Fertigungsprozesse richten,<br />

bewältigen sie es deutlich besser, umfassend<br />

automatisierte Anlagen zu konzipieren und<br />

zu realisieren, betont Mies. Sie kennen entscheidende<br />

Details, zum Beispiel unterschiedliche<br />

Bearbeitungszeiten, den Zustand<br />

der Werkstücke nach einem Bearbeitungsprozess<br />

(Grate, Restmengen an Kühlemulsion<br />

und dergleichen) sowie geeignete Messund<br />

Prüfverfahren, um die Prozesse zu überwachen<br />

und ggf. nachzusteuern.<br />

„Daher finden die Maschinenhersteller<br />

sehr viel einfacher und schneller als externe<br />

Über den Fertigungsprozess hinaus<br />

denken: Immer mehr Werkzeugmaschinenhersteller<br />

integrieren die Automation<br />

in ihre Maschinen. Bild: Stama<br />

Automatisierer die jeweils optimal passende<br />

Automationsstrategie“, unterstreicht Fries.<br />

„Sie können auch sicher abschätzen, welche<br />

weiteren Prozessschritte wie Reinigen, Entgraten,<br />

Messen und Prüfen sich in den Ablauf<br />

integrieren lassen.“<br />

Abgestimmte Komponenten<br />

Von der Konzeption über die Inbetriebnahme,<br />

die datentechnische Vernetzung und den<br />

Betrieb bis zum Service und der Wartung<br />

bieten die Werkzeugmaschinenhersteller daher<br />

heute durchdachte Komplettlösungen<br />

mit perfekt aufeinander abgestimmten<br />

Komponenten. Meist wird die Automation<br />

modular aus standardisierten Baugruppen<br />

aufgebaut. Als Vorteil ergeben sich wesentlich<br />

kürzere Zeiten von der Konzeption bis<br />

zur Inbetriebnahme.<br />

„Schon in der Konzeptphase stimmen die<br />

Maschinenhersteller sämtliche Komponenten<br />

der Maschine und der Automation auf<br />

spezielle Merkmale der Werkstücke und auf<br />

Eigenheiten des Fertigungsprozesses ab“,<br />

sagt Stefan Hansch, Geschäftsführer bei<br />

Emco. Das betrifft zum Beispiel Greifer, Pufferstationen,<br />

Arbeitsbereiche von Robotern<br />

sowie die Anordnung von Zuführbändern,<br />

Rinnen und Orientierungsstationen. „Anwender<br />

erhalten beim Hersteller ein rundum<br />

getestetes Gesamtkonzept“, nickt Bernd<br />

Hilgarth.<br />

Schnittstellen sind bekannt<br />

Auch die datentechnische Vernetzung bewältigen<br />

die Maschinenhersteller sehr viel<br />

einfacher und schneller. Deren Experten<br />

kennen detailliert die elektrischen Schnittstellen<br />

und die jeweiligen Datenprotokolle<br />

unterschiedlicher CNC-Steuerungen. Umständliches,<br />

zeit- und arbeitsaufwendiges<br />

Abstimmen zwischen Steuerungs-, Maschinen-<br />

und Automationsherstellern entfällt.<br />

Ein weiterer Aspekt erweist sich mit<br />

fortschreitender Globalisierung als entscheidendes<br />

Kriterium. Automatisierte Werkzeugmaschinen<br />

werden weltweit eingesetzt.<br />

Anwender benötigen deshalb einen umfassenden,<br />

kompetenten Service für alle Bestandteile<br />

der automatisierten Anlagen. Die<br />

weltweit agierenden Werkzeugmaschinenhersteller<br />

können dies problemlos leisten.<br />

Ihr Service verfügt über vollständiges<br />

Knowhow und alle benötigten Ersatzteile<br />

für sämtliche Komponenten der automatisierten<br />

Anlagen.<br />

■<br />

September 2017 27

TRENDMaschinen-Automation<br />

Auf Bearbeitung abgestimmt<br />

Mit seiner Automationszelle Variocell kann Chiron sowohl einzelne Bearbeitungszentren<br />

automatisieren als auch zwei Maschinen miteinander verbinden. Die vorbereiteten<br />

Roboterzyklen sind bereits vom Hersteller auf die Bearbeitungsoperationen<br />

abgestimmt. Besonders vorteilhaft<br />