EPP 05-06.2017

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Industrie<br />

| Das Kompetenznetzwerk der Industrie<br />

5/6 2017<br />

epp-online.de<br />

IM INTERVIEW<br />

Harald Baumhoff<br />

Lloyd‘s Register<br />

Der wichtigste Faktor bei der<br />

Neuzertifizierung nach den<br />

neuen Normen ist eindeutig<br />

der Zeitfaktor.<br />

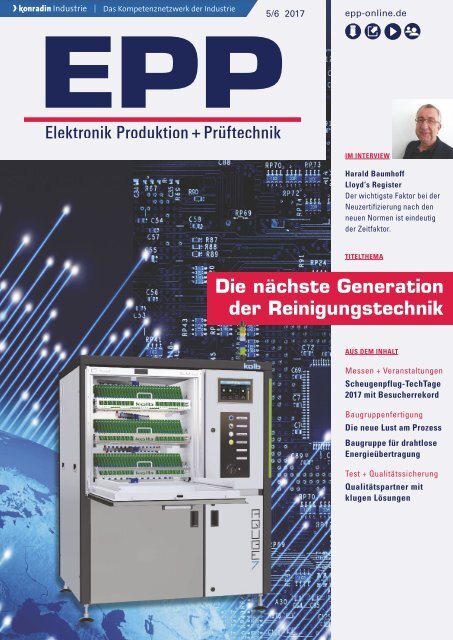

TITELTHEMA<br />

Die nächste Generation<br />

der Reinigungstechnik<br />

AUS DEM INHALT<br />

Messen + Veranstaltungen<br />

Scheugenpflug-TechTage<br />

2017 mit Besucherrekord<br />

Baugruppenfertigung<br />

Die neue Lust am Prozess<br />

Baugruppe für drahtlose<br />

Energieübertragung<br />

Test + Qualitätssicherung<br />

Qualitätspartner mit<br />

klugen Lösungen

EDITORIAL<br />

SMT Hybrid Packaging 2017<br />

Nach drei Messetagen blickt der Veranstalter auf eine<br />

gelungene Fachmesse mit begleitendem Kongress<br />

zurück. Auf einer Ausstellungsfläche von 26.200 m²<br />

mit 420 Ausstellern informierten sich rund 15.000 Besucher<br />

über die neuesten Trends, Innovationen und<br />

Marktentwicklungen rund um die Systemintegration in<br />

der Mikroelektronik. Highlights waren unter anderem<br />

die Fertigungslinie „Future Packaging“ auf welcher der<br />

komplette Prozess der Leiterplattenfertigung demonstriert<br />

wurde, sowie der Handlötwettbewerb der IPC.<br />

Die nächste SMT Hybrid Packaging findet vom<br />

<strong>05</strong>. - 07. 06. 2018 statt.<br />

Jubiläumsveranstaltung: 20. EE-Kolleg<br />

Das Europäische Elektroniktechnologie-Kolleg hatte sich zum Ziel gesetzt,<br />

jetzt die Zukunft der Surface Mount Technology zu gestalten.<br />

Diskutiert wurden neue Werkstoffe, ausgeklügelte Aufbau- und Verbindungstechnologien<br />

sowie Fertigungsmethoden, die vom Internet<br />

of Things geprägt, die Zukunft der Elektronik bestimmen werden.<br />

Es ist nicht unsere Aufgabe, die Zukunft vorauszusagen, sondern<br />

gut auf sie vorbereitet zu sein.<br />

Smarte Reinigungstechnologien<br />

Auch bei Elektronik-Reinigungsanlagenhersteller hat die Entwicklung<br />

smarter Maschinen längst Einzug gehalten und ist<br />

nichts Neues mehr. Unser Titelthema beschäftigt sich mit Reinigungsanlagen,<br />

die „Smart Factory ready“ und vollkommen in<br />

Industrie 4.0 Produktionen integrierbar sind. Komplett vernetzbar<br />

kann jede Maschine zu Maschine und Maschine zu Produkt<br />

kommunizieren oder in übergreifende Monitoring Systeme eingebunden<br />

werden.<br />

Smarte Produkte benötigen smarte Fabriken und smarte<br />

Maschinen.<br />

Qualitätspartner mit klugen Lösungen<br />

Rund um Mailand finden sich viele Stricktextilhersteller,<br />

die besonders im Hochpreissegment erfolgreich<br />

sind und einen hervorragendem Ruf genießen. Hochpräzise<br />

Maschinen müssen dazu in hoher Qualität produzieren.<br />

Dann sind flexible, exakte Überwachungssysteme<br />

notwendig, welche durch den Einsatz innovativer<br />

Testsysteme einwandfreie Funktion garantieren.<br />

Gutes muss geplant werden. Schlechtes passiert<br />

von selbst.<br />

Intelligentes Handlöten<br />

Leistungsstark, energieeffizient,<br />

flexibel und umweltfreundlich!<br />

Ersa i-CON VARIO Mehrkanal-Löt- und Entlötstationen<br />

erfüllen höchste Ansprüche an<br />

professionelles Löten und Entlöten.<br />

i-CON VARIO 2 & 4<br />

elektronisch geregelte Mehrkanal-Löt- und<br />

Entlötstationen<br />

Ersa EASY ARM Lötrauchabsaugungen zeichnen<br />

sich aus durch hohe Absaugleistung, eine<br />

effiziente Filterleistung und sehr leisen Betrieb.<br />

EASY ARM 1 & 2<br />

effiziente Lötrauchabsaugung für bis zu zwei<br />

Lötarbeitsplätze<br />

Foto: Tom Oettle<br />

Doris Jetter<br />

Chefredakteurin <strong>EPP</strong><br />

Ersa i-CON VARIO 4 Ersa EASY ARM 1 & 2

Inhalt 5/6 2017<br />

Fachzeitschrift für<br />

Fertigungs- und Prüftechnik<br />

in der Elektronik<br />

TITELTHEMA<br />

Die nächste Generation der<br />

Reinigungstechnik<br />

Haben Sie eine smarte Fabrik oder produzieren Sie nur?<br />

Die digitale Transformation bringt einige Vorteile: Die flexible<br />

Zukunftsfabrik ermöglicht eine Fertigung nach Kundenwunsch<br />

sowie Änderungen der Produktion bis zur Integration neuer<br />

Maschinen jederzeit ohne großen Aufwand durchzuführen. Die<br />

Maschinen sind besser ausgelastet, es gibt weniger Ausschuss<br />

und der Ressourcenverbrauch geht zurück.<br />

Die digitale Transformation der Reinigung<br />

Foto: Doris Jetter<br />

12<br />

Im Mittelpunkt der Scheugenpflug TechTage<br />

standen Lösungen für effiziente Klebe-, Dosierund<br />

Vergussprozesse.<br />

News + Highlights<br />

6 Neue Normen mit Praxistipps<br />

Auditor Harald Baumhoff, LRQA, gibt Antworten<br />

8 Know-how auf dem Prüfstand<br />

ARRK mit eigener Akustik-Versuchshalle<br />

Foto: Doris Jetter<br />

Foto: ASM Assembly Systems<br />

42<br />

Neue Technologien öffnen Tür und Tor für eine<br />

organische, effiziente und bessere Fertigung.<br />

59<br />

Stets hohe Qualität von Garnkontrollsystemen<br />

durch innovative AOI- und SPI-Systeme.<br />

Messen + Veranstaltungen<br />

10 Fit für die Zukunft<br />

Mehr über die Eltroplan Technologietage<br />

12 Rund um‘s Kleben, Dosieren und Vergießen<br />

TechTage bei Scheugenpflug mit Besucherrekord<br />

14 20. Europäisches Elektroniktechnologie-Kolleg<br />

Die Zukunft der Surface Mount Technology<br />

Baugruppenfertigung<br />

26 Volle Kontrolle über den gesamten Druckprozess<br />

Höhere Prozessabsicherung (abp)<br />

28 Produkt-News Baugruppenfertigung<br />

30 Perfektes Lichtmanagement mit LED-Technologie<br />

Effiziente Leuchtdioden für die Industrie (Rehm)<br />

33 Produkt-News Baugruppenfertigung<br />

34 Lagerlogistiksystem für Industrie 4.0<br />

Die Automatisierungssoftware macht‘s (Totech)<br />

36 Stets die Nase im Wind<br />

Elektronikfertigung par excellence (Bachmann)<br />

39 Produkt-News Baugruppenfertigung<br />

42 Die neue Lust am Prozess<br />

Feldtest ASM ProcessExpert bei TQ-Systems<br />

44 Prozesskontrolle für den Pump-Print-Prozess<br />

Kleberinspektion at its best (Ersa)<br />

47 Produkt-News Baugruppenfertigung<br />

48 Niedrigschmelzendes Lot für mobiles Handgerät<br />

Genauigkeit durch Löttemperatur (Interflux)<br />

50 Baugruppe für drahtlose Energieübertragung<br />

3D-Leiterplatte in neuer Aufbautechnologie (Wittenstein)<br />

53 Produkt-News Baugruppenfertigung<br />

4 <strong>EPP</strong> Juni/Juli 2017

Packaging<br />

54 Produkt-News Packaging<br />

Foto: kolb Cleaning Technology<br />

20<br />

Schnell<br />

8-Stunden-Service für Leiterplatten<br />

4-Tage-Service für Bestückung<br />

Zuverlässig<br />

Eilservices:<br />

pünktlich oder kostenlos<br />

Aussergewöhnlich<br />

Bestückung online ab 1 Bauteil<br />

Test + Qualitätssicherung<br />

56 Elektronikfertigung und Test besser verzahnt<br />

Clevere Softwaretools erleichtern Arbeit (Digitaltest)<br />

59 Qualitätspartner mit klugen Lösungen<br />

Überwachungssysteme für Textilverfahren (Koh Young)<br />

62 Gut geprüft ist halb gewonnen<br />

Klimaschränke nicht nur zur Qualitätssicherung (Vötsch)<br />

64 Kleiner Stecker, große Wirkung<br />

Prüfstecker widersteht 200.000 Prüfzyklen (Engmatec)<br />

66 Sensorfertigung mit flexibler Arbeitsplatzeinrichtung<br />

Ergonomische Lösungen (Karl, Waldmann, Bimos)<br />

68 Montageplatz mit integrierter Testeinrichtung<br />

Runde Sache für Panels und Steuergeräte (MCD)<br />

71 Produkt-News Test + Qualitätssicherung<br />

Rubriken<br />

3 Editorial<br />

4 Inhalt<br />

74 Impressum/Firmenindex<br />

Themenheft der <strong>EPP</strong> 7-8<br />

Nachhaltige Elektronikfertigung<br />

Das Öl geht zur Neige, der Planet wird stets wärmer und<br />

der Meeresspiegel steigt. Die Menschheit kann nicht so<br />

weitermachen wie bisher. Dies betrifft auch die Elektronikfertigung,<br />

angefangen bei der Menge an Elektroschrott<br />

bis zur Ressourcenschonung. Was gibt es für neue Ideen<br />

für und in der Produktion, um unseren Planeten grün zu<br />

halten. Machen Sie mit! Ich freue mich über Ihre Vorschläge.<br />

Mailen Sie mir an: doris.jetter@konradin.de<br />

www.pcb-pool.com<br />

<strong>EPP</strong> Juni/Juli 2017 5

NEWS + HIGHLIGHTS<br />

INTERVIEW<br />

Neue Normen mit Praxistipps<br />

Haben Sie weitere Ratschläge für die Unternehmen?<br />

Gibt es erste Erfahrungen, die Sie unseren Lesern<br />

ans Herz legen möchten?<br />

Nach den neuen Norm ist es nicht mehr zwingend, dass man im Unternehmen<br />

ein Qualitätshandbuch führt, ein QMB vorhanden sein<br />

muss, es gibt eingeschränkte Verfahrensanweisungen. Ich rate den<br />

Unternehmen, die ich auditiere: Wenn Sie diese Ausstattung in Ihrem<br />

Unternehmen bisher hatten, dann lassen sie es wie es ist.<br />

Harald Baumhoff ist seit 2003 für LRQA tätig und<br />

leitender Auditor für die Bereiche Qualität, Umwelt,<br />

Arbeitsschutz und Energie.<br />

Die Inhalte der neuen Normen ISO 9001:2015 und 14001:2015 sind<br />

weitgehend bekannt. Allerdings gibt es eine große Zahl von Unternehmen,<br />

die geplant haben sich zertifizieren zu lassen, aber noch<br />

nicht mit den Vorbereitungen begonnen haben. Wir sitzen hier heute<br />

zusammen, um die Erfahrungen zu besprechen, die Unternehmen<br />

in der Praxis mit den neuen Normen haben. Wir möchten damit<br />

die Unternehmen unterstützen, die noch nicht mit den Vorbereitungen<br />

begonnen haben. LRQA Auditor Harald Baumhoff beantwortet<br />

Fragen rund um die neuen Normen und gibt wertvolle Tipps<br />

für die Praxis<br />

Was wäre der wichtigste Ratschlag, den Sie den<br />

Unternehmen, basierend auf Ihren Erfahrungen,<br />

geben können?<br />

Der wichtigste Faktor bei der Neuzertifizierung nach den neuen Normen<br />

ist eindeutig der Zeitfaktor. Wie bekannt, müssen die Unternehmen<br />

bis zum 14. September 2018, nach den neuen Normen zertifiziert<br />

sein, wenn Sie ihre Zertifizierung nicht verlieren wollen. Das<br />

bedeutet in der Praxis – angenommen den Fall es kommt zu einer<br />

Abweichung – dass man den Zeitraum um mindestens weitere 4–6<br />

Wochen reduzieren muss. Realistisch ist dann nicht mehr Mitte<br />

September, sondern Mitte Juli als letzter möglicher Zeitpunkt. Das<br />

ist etwas, das viele Unternehmen nicht so im Blick haben. Man sollte<br />

auch die Vorbereitungen nicht unterschätzen. Zwar sind die Anforderungen<br />

der neuen Normen alle erfüllbar, allerdings kann das bei<br />

dem einen oder anderen Unternehmen recht umfangreich und zeitaufwendig<br />

sein.<br />

Sie würden also an Stelle der Unternehmen sofort<br />

mit den Vorbereitungen anfangen?<br />

Eindeutig ja.<br />

Foto: Lloyd<br />

Warum sollten die Unternehmen den Spielraum<br />

nicht nutzen, den die neuen Normen ihnen einräumt?<br />

Die Verantwortlichkeit für die Einhaltung der Normenanforderungen<br />

fällt bei fehlendem QMB automatisch auf die Geschäftsführung<br />

zurück. Die Geschäftsführung wird dann zum verantwortlichen<br />

Ansprechpartner für alle Fragen des Qualitätswesens. Das<br />

lässt die neue Norm durchaus zu. Man sollte aber nicht vergessen,<br />

dass beispielsweise das Qualitätswesen in vielen Unternehmen<br />

ein außerordentlich komplexes Gebiet darstellt. Ich persönlich befürchte,<br />

dass das Qualitätswesen dann nicht mehr die Aufmerksamkeit<br />

bekommt, die notwendig ist. Ich rate daher hier konservativ<br />

zu verfahren.<br />

Wie sollte man denn am besten starten, wenn die<br />

Zeit schon so knapp ist……..<br />

Der erste Schritt sollte sein, dass sich alle Verantwortlichen zu einer<br />

konstituierenden Sitzung zusammensetzen. Es gilt erstmal eine Bestandsaufnahme<br />

aufzunehmen. Man sollte sich über den Arbeitsumfang<br />

klar werden, die Anforderungen der neuen Normen mit der<br />

betrieblichen Wirklichkeit abgleichen und dann die entsprechenden<br />

Arbeitspakete schnüren.<br />

….und dann kommt das grosse Erwachen?<br />

Nein, in der Regel nicht. Es gibt in den neuen Normen einige Anforderungen,<br />

die in der Vergangenheit so nicht gefordert wurden. Das<br />

ist aber für die Unternehmen oftmals gar kein Problem.<br />

Wie meinen Sie das? Könnten Sie uns ein Beispiel<br />

geben?<br />

Der Bereich „Risiken und Chancen“ ist ein Bereich, mit dem sich<br />

die Unternehmen entsprechend den neuen Normen intensiv befassen<br />

müssen. Das gab es in der Vergangenheit nicht. Aber mal im<br />

Ernst: Welche Unternehmen beschäftigten sich nicht im Rahmen ihrer<br />

Tätigkeiten mit den Risiken und Chancen, die durch das Wirtschaften<br />

entstehen können? Das ist nicht neu für die Unternehmen.<br />

Allerdings geschieht das oftmals nur in den einzelnen Bereichen wie<br />

z. B. dem Einkauf, der abwägt welche Risiken ein günstigerer Lieferant<br />

gegenüber einem teureren Lieferanten haben könnte. Das<br />

heißt, dieses Risiko sowie die Chancenabwägung geschieht oft unstrukturiert<br />

und nicht als Ganzes. Es geht also um Strukturierung.<br />

6 <strong>EPP</strong> Juni/Juli 2017

Welche Möglichkeiten hat das Unternehmen?<br />

Grundsätzlich kann man das in der genannten ersten Gesprächsrunde<br />

definieren. Oftmals herrscht aber in den Unternehmen Unsicherheit<br />

hinsichtlich der Frage welche Punkte alle zu berücksichtigen<br />

sind. Das ist ja auch verständlich, denn schließlich gehört eine Normenumstellung<br />

nicht zum „daily business“ eines Betriebs. Ich rate<br />

dann zu einer Gap Analyse. Diese Gap Analyse wird von einem Zertifizierungsunternehmen<br />

wie Lloyd´s Register (LRQA) – unabhängig<br />

von der eigentlichen Zertifizierung – durchgeführt und zeigt in aller<br />

Klarheit, welche Punkte wie zu berücksichtigen sind und welcher<br />

Aufwand zu erwarten ist. Dann hat man eine Grundlage und kann<br />

sofort ohne Verzögerungen und Unsicherheiten starten. Das spart<br />

Zeit und in der Regel auch Aufwand.<br />

Ausserdem können Trainings sehr hilfreich sein, die als vorbereitende<br />

Maßnahme sehr gute Dienste leisten können. Eine Mannschaft,<br />

die trainiert ist, stellt eine ganz andere Ausgangsbasis dar. Hier sollte<br />

man wirklich abwägen, ob es nicht effizienter ist, sich Unterstützung<br />

von außen zu holen, als das Rad wieder neu zu erfinden. Aber<br />

grundsätzlich gilt, beide Wege sind möglich.<br />

Die Zertifizierung wird oft als Pflichterfüllung gesehen.<br />

Man muss sie haben. Gibt es denn für die Unternehmen<br />

Chancen, die durch die Zertifizierung<br />

neu entstehen?<br />

Grundsätzlich ist die Herangehensweise das Entscheidende.<br />

Wenn man neue Chancen durch die Zertifizierung schaffen möchte,<br />

dann ist das möglich und machbar. Die Strukturierung des Bereichs<br />

„Risiken und Chancen“<br />

schafft eine viel transparentere<br />

Organisation. Auf einmal werden<br />

Bereiche sichtbar, die vorher<br />

übersehen wurden. Jetzt<br />

wird auf einmal klar, wo die<br />

Chancen liegen und welche Risiken<br />

damit verbunden sind. Das<br />

kann man und sollte man als Unternehmen<br />

zu seinem Vorteil<br />

nutzen. Man muss es nur wollen.<br />

Auch der Bereich „interessierte Kreise“ zeigt auf, dass ein Betrieb<br />

in einem weitaus komplexeren Umfeld tätig ist, als nur die unmittelbar<br />

angrenzende Nachbarschaft. Auch hier kann man ganz neue<br />

Ansatzpunkte schaffen.<br />

Das ist ein sehr interessanter Punkt, den Sie da<br />

nennen und sicherlich so nicht jedem Unternehmen<br />

bewusst. Gibt es Ihrer Ansicht weitere Punkte, die<br />

bei den Unternehmen stärker ins Bewusstsein gerückt<br />

werden sollten?<br />

Ein anderes Beispiel ist, das die neuen Normen von „Risiken und<br />

Chancen“ und „interessierten Kreisen“ sprechen, aber genau diese<br />

nicht genau definieren. Das heißt, dass jeder Betrieb sich genau<br />

überlegen sollte, was genau unter diesen Begriffen im eigenen Betrieb<br />

zu verstehen ist. Auch die Bewertung ist individuell.<br />

Jedes Unternehmen ist anders und es gibt auch keine Standardfragen<br />

und Standardantworten. Deswegen ist das Arbeiten mit<br />

Standardlisten, die man einfach abhakt, alles andere als sinnvoll.<br />

Man nimmt sich mit dieser Vorgehensweise die Chancen, die die<br />

neuen Normen anbieten. Eigenverantwortlichkeit ist hier das<br />

Stichwort.<br />

Anderer Punkt?<br />

Ja, der sogenannte Kontext der Organisation. Ein ganz neuer Ansatz<br />

den die Normen hier bieten. Der Kontext der Organisation definiert<br />

das Innen- und Außenverhältnis der Organisation. Ein ganz<br />

wichtiger Punkt. Hier geht es um ethische und moralische Grundlagen<br />

des Wirtschaftens. Denken Sie einmal an kritische Fragen<br />

wie: Welche Standards werden im Unternehmen gelebt? Gibt es<br />

soziale Ziele? Werden Umweltschutz und Nachhaltigkeit gelebt?<br />

Kinderarbeit, Waffenproduktion, Gentechnik und und und ….? Diese<br />

Fragen haben eine ganz andere Bedeutung als früher.<br />

Denken Sie einmal an den Nachwuchs. Heute werden von qualifizierten<br />

Bewerbern neben dem Gehalt auch viel weitergehende<br />

Überlegungen zur Sinnhaftigkeit und sozialen und ökologischen<br />

Werten angestellt. Das Gleiche gilt für die Kaufentscheidungen der<br />

Abnehmer. Hier ist der Kontext der Organisation ein wichtiges Entscheidungskriterium<br />

geworden.<br />

Herr Baumhoff, wir danken Ihnen für<br />

das Gespräch.<br />

www.lrqa.de<br />

Jedes Unternehmen ist anders und es gibt auch<br />

keine Standardfragen und Standardantworten.<br />

Eigenverantwortlichkeit ist hier das Stichwort.<br />

<strong>EPP</strong> Juni/Juli 2017 7

NEWS + HIGHLIGHTS<br />

Eigene Akustik-Versuchshalle erweitert Leistungsspektrum<br />

Know-how auf dem Prüfstand<br />

Veränderungen auf dem Markt sowie neue gesetzliche Anforderungen verlangen von Entwicklungsdienstleistern verschiedener Industriezweige,<br />

wie etwa der Haushalts- oder Unterhaltungselektronik, heute die Kapazitäten, Gewerke komplett auf dem eigenen Gelände<br />

umsetzen zu können. Während früher die Akustik-Prüfstände der Kunden genutzt wurden, gibt es deshalb jetzt die Möglichkeit,<br />

in örtlicher Nähe zum Stammsitz von ARRK Engineering in München Versuche zu Strukturdynamik und Körperschall über Luftschall<br />

bis hin zu Störgeräuschakustik eigenverantwortlich umzusetzen.<br />

Foto: ARRK Engineering<br />

Zusätzlich zu der bereits vorhandenen akustischen Kompetenz<br />

im Unternehmen können so Konstruktion, Simulation und Versuch<br />

noch besser miteinander verknüpft werden.<br />

Eine Simulation hilft die Physik besser zu verstehen und Versuchsaufbauten<br />

entsprechend zu optimieren, umgekehrt tragen Versuche<br />

dazu bei die Simulation zu verbessern, indem bisher unbekannte Parameter<br />

ermittelt werden. Das Zusammenspiel dieser Ansätze<br />

bringt auch in der Akustik zumal wenn beides aus einer Hand<br />

kommt einen Zeitgewinn sowie eine Verbesserung der Qualität.<br />

„Um unserem Anspruch gerecht zu werden, das Gesamtsystem sowohl<br />

in der frühen Phase als auch beim Troubleshooting im Blick zu<br />

behalten, haben wir zunächst ausgehend von einer externen Marktanalyse<br />

den Bedarf ermittelt und daraus das zukünftige Leistungsspektrum<br />

und die Anforderungen an die neue Akustik-Versuchshalle<br />

abgeleitet“, erläutert Daniel Plum, Abteilungsleiter Erprobung und<br />

Versuch im Unternehmen. Was über die Kapazitäten der neuen Halle<br />

hinausgeht, wird zusammen mit Partnern umgesetzt.<br />

Während früher die<br />

Akustik-Prüfstände der<br />

Kunden genutzt wurden,<br />

gibt es nun auch die<br />

Möglichkeit, in örtlicher<br />

Nähe zum Stammsitz<br />

von ARRK Engineering<br />

in München Versuche zu<br />

Strukturdynamik und<br />

Körperschall über Luftschall<br />

bis hin zu Störgeräuschakustik<br />

eigenverantwortlich<br />

umzusetzen.<br />

Mehr als State of the Art-Ausstattung<br />

Das Herz der Akustik-Versuchsflächen ist ein reflexionsarmer Semi-<br />

Freifeldraum mit Innenabmessungen von 10,6 x 6,6 x 4 m, der nach<br />

DIN EN ISO3754 zertifiziert und dabei nach der entsprechend höheren<br />

Genauigkeitsklasse abgenommen wurde. Um Außeneinwirkungen<br />

sowie die Abstrahlung von Schall und Schwingungen zu verhindern,<br />

wurden für das Fundament und die zweischalige Konstruktion<br />

80 t Stahlbeton verbaut. Die Innenseite der Wände ist für eine nutzungsoptimierte<br />

Auslegung mit speziellen, 1,5 m langen Akustikkeilen<br />

ausgekleidet. Die messtechnische Ausstattung entspricht dem<br />

State of the Art: Mittels MKII/PAK von Müller BBM und Siemens<br />

LMS Test.Lab kann die abgestrahlte Schallleistung des Gesamtgeräts<br />

sowie der Komponenten und Module bis zur unteren Frequenzgrenze<br />

des Raums von 50 Hz getestet werden.<br />

Foto: ARRK Engineering<br />

Für weniger anspruchsvolle Anwendungen, für die 500 Hz als untere<br />

Frequenzgrenze ausreichend sind, steht ein kleineres Akustikstudio.<br />

Es kann für den Einsatz des Akustikshakers, des Transmission Lost-<br />

Prüfstands sowie zur Messung kleinerer Komponenten nach DIN<br />

EN ISO 3744 genutzt werden.<br />

Zwei Shaker für Strukturdynamik- und Störgeräuschtests<br />

Die große Shakeranlage für triaxiale Strukturdynamik- und Lebensdauerprüfungen<br />

ist mit einer Aufspannfläche von 900 x 900 mm ausgestattet<br />

und für eine Nutzlast von 1,3 t beziehungsweise einen Kraftvektor<br />

von 40 kN ausgelegt. Sowohl der separate Einsatz als auch die<br />

Kombination mit einem Klimaprüfschrank sind möglich. Die dafür vorgesehene<br />

Kammer fasst ein Volumen von 1.700 l und deckt einen<br />

Temperaturbereich von –70 °C bis +180 °C ab. Die Feuchte kann zwischen<br />

10 und 95 % eingestellt werden, um Lebensdauer- oder Klimawechseltests,<br />

Untersuchungen zur Bauteilalterung oder Modalanalysen<br />

durchzuführen. „Elektrische und mechanische Bauteile lassen<br />

sich so auf ihre Vibrationsfestigkeit und Resonanzen sowie gemäß<br />

OEM-spezifischen Prüfvorschriften testen“, führt Plum aus.<br />

Für die Analyse von Störgeräuschen steht ein Akustik-Shaker mit<br />

sehr geringem Eigen-Betriebsgeräusch von weniger als 27 dB(A) zur<br />

Verfügung, der mittels Lastrahmen ein Gewicht von 320 kg stemmen<br />

kann. Für die Belastungsprüfungen werden bis zu 1,2 kN aufgewendet.<br />

Der Frequenzbereich für die Vibrationen liegt dabei zwischen<br />

0 und 2 kHz, so dass sich Störgeräusche wie Klappern oder<br />

Knarzen genauer untersuchen lassen. Die neue Versuchshalle wird<br />

jedoch nicht nur für Zuverlässigkeitsprüfungen, Geräuschanalysen<br />

und Produktinspektionen genutzt. „Ein wichtiges Zukunftsthema<br />

sind auch die Bereiche Sounddesign und Psychoakustik“, weiß Dr.<br />

Marinus Luegmaier, Leiter des CoC Akustik. Schon jetzt berät ARRK<br />

Engineering seine Kunden in diesem Bereich und arbeitet kontinuierlich<br />

an der Entwicklung neuer Methoden und Verfahren.<br />

www.arrk-engineering.com<br />

„Unser Anspruch ist es,<br />

das Gesamtsystem in<br />

der frühen Phase und<br />

beim Troubleshooting im<br />

Blick zu behalten“, sind<br />

sich Daniel Plum, Abteilungsleiter<br />

Erprobung<br />

und Versuch bei ARRK<br />

Engineering, und Dr.<br />

Marinus Luegmair, Senior<br />

Engineer Akustiksimulation<br />

und Leiter des<br />

Center of Competence<br />

(CoC) Akustik, einig.<br />

8 <strong>EPP</strong> Juni/Juli 2017

Industrie<br />

Das<br />

Kompetenz-<br />

Netzwerk<br />

der Industrie<br />

18 Medienmarken für alle wichtigen<br />

Branchen der Industrie<br />

Information, Inspiration und Vernetzung<br />

für Fach- und Führungskräfte in der Industrie<br />

Praxiswissen über alle Kanäle:<br />

Fachzeitschriften, Websites, Newsletter,<br />

Whitepaper, Webinare, Events<br />

Ihr kompetenter Partner für die<br />

Zukunftsthemen der Industrie<br />

Die passenden Medien für Sie<br />

und Ihre Branche:<br />

konradin.de/industrie<br />

media.industrie.de<br />

<strong>EPP</strong> Juni/Juli 2017 9

MESSEN + VERANSTALTUNGEN<br />

Eltroplan Technologietage<br />

Fit für die Zukunft<br />

Gründer und Inhaber des Unternehmens Michael Pawellek während seiner Rede.<br />

Foto: Eltroplan<br />

„Fit für die Zukunft“ war das Motto des von über 60 Teilnehmern<br />

besuchten Technologietags der Eltroplan Group. Denn dort<br />

wurden Themen erörtert, die für die „Fitness“ von Unternehmen,<br />

Produkten und Prozessen von Bedeutung sind. Zudem<br />

wurde das laufende Weiterentwicklungsprogramm vorgestellt,<br />

mit dem sich die Unternehmensgruppe fit für die Zukunft macht,<br />

und ein ansprechendes Rahmenprogramm geboten. Alles fand<br />

bei den Teilnehmern großen Anklang.<br />

Die Veranstaltung wurde mit der Vorstellung der Unternehmensgruppe<br />

durch deren Gründer und Inhaber Michael Pawellek eröffnet<br />

worden. Diese besteht aus der Eltroplan Engineering GmbH<br />

mit Sitz in Endingen a.K. und aus der Eltroplan Industrial GmbH mit<br />

Sitz in Stockach. Die als Profitcenter aufgestellten Unternehmen<br />

sind eigenverantwortlich für die Geschäftsplanung sowie deren Umsetzung.<br />

Zur Vermeidung von Doppelinvestitionen arbeiten sie größtenteils<br />

in unterschiedlichen Geschäftsfeldern und unterstützen sich<br />

gegenseitig hinsichtlich Technologie und Ressourcen. Aufbauorganisation,<br />

Geschäftsplanung, ERP-System und Berichtswesen werden<br />

derzeit harmonisiert. Zudem wird ein gemeinsamer Vertrieb eingerichtet.<br />

Eltroplan Industrial wird seine Fähigkeiten in den Bereichen THT-<br />

Montage, Wellen- und Dampfphasenlöten sowie AOI und Test weiter<br />

ausbauen und sich dabei insbesondere auf das Anwendungsgebiet<br />

„Hochstromtechnik“ spezialisieren.<br />

Eltroplan Engineering und Continental unterzeichneten im letzten<br />

Jahr einen Rahmenvertrag über die Entwicklung und Musterfertigung<br />

von Messtechnikadaptern für autonome Fahrzeuge. Die Laufzeit<br />

beträgt mehrere Jahre und bietet Chancen für eine Erweiterung<br />

auf andere Continental Geschäftsfelder.<br />

In 2017 ist die Bildung eines Joint Venture zwischen PLC2 und Eltroplan<br />

geplant, um zukünftig gemeinsam Systemlösungen „aus einer<br />

Hand“ anbieten zu können. Eltroplan Engineering wird seine Ressourcen<br />

für Embedded-System-Lösungen weiter ausbauen, ebenso<br />

seine Zusammenarbeit mit KIB bei mechanischen Teilen bzw. Mechatronik-Systemen.<br />

Nach Beispielen laufender Projekte stellte Michael Pawellek die Erweiterungsplanungen<br />

für den Standort Endingen vor. Dazu zeigte er<br />

erste Bauplanentwürfe. Für die Erweiterung einschließlich Infrastruktureinrichtungen<br />

und IT-Ausbau sind Investitionen von über<br />

3 Mio. Euro geplant.<br />

Von Komponenten bis hin zur Zuverlässigkeit – vielfältiges<br />

Vortragsprogramm<br />

Gustl Keller, Eltroplan Engineering GmbH, moderierte die insgesamt<br />

15 Vorträge. Er gab zur Einführung einen Überblick über Zukunftsthemen<br />

und Herausforderungen. Neben neuen Geschäftsmodellen<br />

ist für die Unternehmen die Fitness für die Zukunft gefragt.<br />

Dazu sollte der gesamte Produkt-Realisierungsprozess einschließlich<br />

Umfeld betrachtet werden.<br />

Die mit dem autonomen Fahren verbundenen Herausforderungen<br />

verdeutlichte Svend Vieweg, Continental AG, in seinem mit Videos<br />

versehenen Beitrag „Sicher und dynamisch Fahren auf dem Weg<br />

zur Vision Zero“.<br />

Über die Entwicklung von High Speed-Daten-Schnittstellenadaptern<br />

für die Übertragung von 4 x 3,125 Gbit/s Datensignalen über ein<br />

15 m langes Kabel berichtete Axel Frank, Eltroplan Engineering<br />

GmbH.<br />

Über fertigungsoptimiertes Leiterplattendesign und neue Herausforderungen<br />

durch miniaturisierte Bauelemente wie die Bauform<br />

SOD992 sowie durch erhöhte Packungsdichten informierte Helge<br />

Schimanski, Fraunhofer ISIT.<br />

Steckverbindungen für High Speed-Anwendungen nach dem Flyover-Prinzip<br />

stellte Michael Grubmüller, Samtec Europe GmbH, vor.<br />

Diese tragen dazu bei, dass die Signalintegrität auch bei einem längeren<br />

Weg über die Leiterplatte erhalten bleibt.<br />

Steffen Mütsch, Würth Elektronik eiSos GmbH & Co. KG, erläuterte<br />

den Aufbau und die Eigenschaften von Multilayer-Ferriten. Inzwischen<br />

gibt es auch Bauteile mit definierter Spitzenstrom-Belastbarkeit.<br />

10 <strong>EPP</strong> Juni/Juli 2017

Foto: Eltroplan<br />

Die Redner des Eltroplan Technologietags auf einen Blick.<br />

Foto: Eltroplan<br />

Dass das Atmosphärendruck-Plasma eine Chance für die Elektronikfertigung<br />

ist, zeigte Dr. Stanislav Tashenov, Relyon Plasma<br />

GmbH, auf. Neu sind auf Piezotechnologie basierende Produkte,<br />

bei denen ein kaltes und potentialfreies Plasma erzeugt wird.<br />

Alexander Schmoldt, Murata Europe, erläuterte, was mit RFID<br />

on PCB neben Identifizierung und Rückverfolgbarkeit alles möglich<br />

ist. Damit können cyperphysikalische Systeme bis hin zur<br />

Elektronikindustrie 4.0 realisiert werden. Er nannte u.a. die Konsortien,<br />

die sich mit RFID-Chip-Leiterplattenlösungen und der<br />

Elektronikindustrie 4.0 beschäftigen.<br />

Dass Reinheit und Zuverlässigkeit eng miteinander zusammenhängen,<br />

machte Dr. Helmut Schweigart, Zestron, deutlich. Er erklärte,<br />

wie die Reinheit geprüft werden und wie das Prozessmonitoring<br />

erfolgen kann. Dabei zählte er Richtlinien mit Hinweisen<br />

zur Risikobewertung auf, ob eine Reinigung erforderlich ist.<br />

Lothar Pietrzak, Christian Koenen GmbH, gab einen Überblick<br />

über die 3D-Drucktechnologie und zeigte hierzu Beispiele. Mit<br />

den M-TeCK-Schablonen werden einzigartige Werkzeuge für den<br />

3D-Druck von Produkten geboten. Das Unternehmen arbeitet<br />

u.a. daran, dass größere Dicken (bis 1 mm) gedruckt werden können.<br />

Über die gemeinsame Realisierung von Mechatronic-Lösungen<br />

berichtete Bernd Kaiser, Kaiser Ingenieurbüro GmbH, anhand eines<br />

Kundenprojekts. Dabei gibt es viele Herausforderungen. So<br />

musste z. B die Durchbiegung der Leiterplatte bei der Kontaktierung<br />

ermittelt und der dadurch hervorgerufene Stress durch konstruktive<br />

Maßnahmen reduziert werden.<br />

Nikolai Krassin, PLC2 GmbH, stellte ausgehend von der FPGA-<br />

Entwicklung und -Architektur das Potential von FPGA vor. Sie erschließen<br />

neue Lösungen, denn FPGA bieten viele Vorteile angefangen<br />

vom Knowhow-Schutz über die hohe Integrationsdichte<br />

bis hin zur kompletten funktionalen und Timing Verifikation.<br />

Günter Schmid, Eltroplan Industrial GmbH, informierte über Anforderungen<br />

und Herausforderungen der Leistungselektronik.<br />

Dazu stellte er ausgehend von typischen Leistungselektronikkomponenten<br />

das hierfür verfügbare Equipment sowie Produktbeispiele<br />

vor.<br />

Dr. Thomas Ahrens, Trainalytics GmbH, erörterte die Frage: „Wie<br />

erreichen wir Zuverlässigkeit in unseren Produkten?“ Dazu zählte<br />

er die Beanspruchungsarten und Schädigungseffekte bei Elektronikprodukten<br />

auf. Zur Technologiebewertung durch Zuverlässigkeitstests<br />

müssen die wirkenden Schädigungsmechanismen<br />

bekannt sein und entsprechende Modelle vorliegen.<br />

Nach den Vorträgen gab es die Möglichkeit zur Betriebsbesichtigung.<br />

www.eltroplan-group.com<br />

Dosierventile für alle Aufgabenbereiche wie:<br />

UV-Materialien, Silikone, Fette, Öle, Cyanacrylate,<br />

Klebstoffe (1K und 2K), u.v.m.<br />

Dosierventile<br />

simply dispensing<br />

Vieweg GmbH · Dosier- und Mischtechnik · Gewerbepark 13 · 85402 Kranzberg<br />

<strong>EPP</strong> Juni/Juli 2017 11<br />

Tel. +49 (0) 81 66 /6 78 40 · info@dosieren.de · www.dosieren.de

MESSEN + VERANSTALTUNGEN<br />

Scheugenpflug-TechTage 2017 mit Besucherrekord<br />

Rund um‘s Kleben, Dosieren<br />

und Vergießen<br />

Rund 500 Gäste aus 24 Ländern: Die diesjährigen TechTage der Scheugenpflug AG gingen mit einem neuen<br />

Besucherrekord zu Ende. Im Mittelpunkt der Veranstaltung, die am Firmenhauptsitz in Neustadt/Donau<br />

stattfand, standen Innovationen und bewährte Lösungen für effiziente Klebe-, Dosier- und Vergussprozesse.<br />

Foto: Scheugenpflug<br />

Die TechTage bei Scheugenpflug waren mit<br />

500 Gästen aus 24 Ländern ein voller Erfolg.<br />

Neue, hochtemperaturbeständige Vergussmassen für die Leistungselektronik,<br />

der Verguss von Batterien und E-Motoren sowie<br />

Optical Bonding: Auf den TechTagen 2017 zeigte sich, welche<br />

Bedeutung leistungsfähiger Dosiertechnik und intelligenten Vergussmaterialien<br />

im Hinblick auf zentrale Trends und Entwicklungen<br />

unserer Zeit zukommt.Dies spiegelte sich auch in den Besucherund<br />

Ausstellerzahlen der Veranstaltung: Rund 500 Gäste aus 24<br />

Ländern waren dieses Jahr vor Ort – ein Plus von 25 Prozent gegenüber<br />

der Vorveranstaltung. Im Rahmen der begleitenden Fachausstellung<br />

präsentierten insgesamt 21 Materialhersteller und Systempartnerihre<br />

Innovationen. „Wir sind bei den Scheugenpflug-<br />

TechTagen immer als Aussteller vor Ort“, erklärt Jochen Frank von<br />

Wevo-Chemie. „Im Laufe der Zeit hat sich die Veranstaltung von einer<br />

kleinen Inhouse-Messe zu einem wichtigen Branchentreff entwickelt.<br />

Auf Grund der passenden Besucherstruktur bekommen wir<br />

an den TechTagen viele qualifizierte Anfragen, die regelmäßig zu<br />

konkreten Projekten werden.“<br />

Foto: Doris Jetter<br />

Marco Murgia von<br />

Scheugenpflug bei<br />

seiner Eröffnung<br />

der informativen<br />

Vortragsreihe.<br />

Batterieverguss mit höchster Performance<br />

Ein zentraler Anziehungspunkt für Besucher war das hauseigene<br />

Anwendertechnikum, in dem Live-Vergüsse mit aktuellen Klebeund<br />

Vergussmaterialien durchgeführt wurden. Hier konnten sich Interessenten<br />

auch von der Leistungsfähigkeit eines neuen, hitzevernetzenden<br />

2K-Silikonklebstoffs für Automobilanwendungen überzeugen,<br />

der erst im Sommer 2017 auf den Markt kommen wird.<br />

Großen Anklang fand auch eine neue Lösung für den Verguss von<br />

Batterien für E-Fahrzeuge: Hierfür hat Scheugenpflug ein volumetrisches<br />

Hochleistungsdosiersystem entwickelt, das auch bei sehr ab-<br />

12 <strong>EPP</strong> Juni/Juli 2017

Im hauseigenen Anwendertechnikum<br />

fanden während der gesamten<br />

Veranstaltung Live-Vergüsse mit<br />

aktuellen Materialien statt.<br />

Foto: Doris Jetter<br />

Zahlreiche Materialhersteller und Systemlieferanten präsentierten<br />

ihre Innovationen rund ums Kleben, Dosieren und Vergießen.<br />

Foto: Doris Jetter<br />

Im Rahmen der Fachausstellung<br />

war die neuentwickelte<br />

Scheugenpflug-DispensingCell<br />

zu sehen, eine vorkonfigurierte<br />

Einstiegslösung für den Verguss<br />

von Wärmeleitmaterialien.<br />

rasiven, pastösen Vergussmedien höchste Austragsraten erlaubt. In<br />

Dosierversuchen mit einem hochviskosen Material (100.000 mPa∙s)<br />

konnte eine Dosierleistung von 20 ml/s erreicht werden.<br />

Ebenfalls vorgestellt wurde die neu entwickelte DispensingCell, eine<br />

kompakte Einstiegslösung für Wärmemanagement-Aufgaben.<br />

Diese vollständig vorkonfigurierte und parametrierte Dosier- und Vergusszelle<br />

wird vor Auslieferung gezielt auf getestete und freigegebene<br />

Wärmeleitmaterialien eingestellt. Neben der raschen Verfügbarkeit<br />

der Anlage profitieren Anwender hier von einem sehr guten<br />

Preis-Leistungs-Verhältnis sowie einem schnellen Produktionsstart<br />

dank Plug-and-Produce.<br />

Praxisorientierte Fachvorträge<br />

Komplettiert wurde das TechTage-Programm von einem breiten<br />

Spektrum an Fachvorträgen auf Deutsch und Englisch. Neben der<br />

Vorstellung aktueller Anwendungsbeispiele wie dem Optical Bonding<br />

oder dem Verguss von Wickelgütern im Kontext der E-Mobilität<br />

Foto: Scheugenpflug<br />

stand vielfach das Thema Prozessoptimierung zentral im Fokus. Besonders<br />

die hohe Praxisrelevanz der Themen stieß bei den Besuchern<br />

auf großen Anklang: „Die Auswahl der Vorträge fand ich sehr<br />

gelungen“, führt Oliver Hartmann von Möhlenhoff aus. „Da diese<br />

sehr praxisnah ausgerichtet waren, können wir das hier vermittelte<br />

Know-how direkt wieder in unserer eigenen Vergussanwendung<br />

zum Einsatz bringen.“<br />

So erläuterte Florian Damrath von Dow Corning, wie sich mit neuen<br />

Silikonklebstoffen Energie- und Ressourceneinsparungen erzielen<br />

lassen. Welche Kriterien bei der Auswahl von wärmeleitenden Vergussmassen<br />

und Klebstoffen zu beachten sind, führte Holger Schuh<br />

von Thebergquist Company GmbH a Henkel Company detailliert<br />

aus. Alen Kasner und Martin Böttcher von Delo Industrie Klebstoffe<br />

präsentierten in ihrem Vortrag, welche Verarbeitungsmöglichkeiten<br />

neue, intelligente Klebstoffe für Anwender eröffnen. Die beiden<br />

Keynotes behandelten Themen aus der aktuellen wissenschaftlichen<br />

Forschung: So stellte Karl-Friedrich Becker vom Fraunhofer<br />

IZM vor, welche Effekte die Polymeralterung auf die Zuverlässigkeit<br />

mikroelektronischer Aufbauten zeigt. Das BMBF-Förderverbundprojekt<br />

„HELP“ stand im Fokus des zweiten Keynote-Vortrags. In diesem<br />

Rahmen berichtete Dr. Volker Strubel von InnovationGreen von<br />

der Entwicklung hochtemperaturbeständiger Leiterplatten und Vergussmassen<br />

auf Basis neuartiger Harzsysteme. Diese Hochleistungselektronikkomponenten<br />

finden unter anderem bei Elektro- und<br />

HybridfahrzeugenVerwendung.<br />

Neben dem umfangreichen Veranstaltungsprogramm gab es natürlich<br />

auch ausreichend Möglichkeit zum konkreten Austausch: „Für<br />

mich ist das persönliche Miteinander ein ganz wichtiger Faktor“, erklärt<br />

Heiko Weihmann von Infineon Technologies. „Die Veranstaltung<br />

bot mir die Möglichkeit, meine Ansprechpartner bei Scheugenpflug<br />

persönlich kennenzulernen und Fragen im direkten Gespräch<br />

zu klären. Ich war bereits bei den letzten TechTagen vor Ort und werde<br />

wohl auch in zwei Jahren wieder dabei sein.“<br />

www.scheugenpflug.de<br />

<strong>EPP</strong> Juni/Juli 2017 13

MESSEN + VERANSTALTUNGEN<br />

Foto: Redaktion <strong>EPP</strong><br />

Das nächste Europäische Elektroniktechnologie-Kolleg findet vom 21. - 25. März 2018 statt.<br />

20. Europäisches Elektroniktechnologie-Kolleg<br />

Heute das Morgen der Surface<br />

Mount Technology gestalten<br />

Die Jubiläumsveranstaltung des Europäisches Elektroniktechnologie-Kollegs in Colonia de Sant Jordi (Mallorca)<br />

wurde zum Anlass genommen, nicht nur einen Blick auf die vergangenen Jahre zu werfen, sondern auch in die<br />

Zukunft: Wie können Trends der Surface Mount Technology in Innovationen umgesetzt werden. Neue Werkstoffe,<br />

ausgeklügelte Aufbau- und Verbindungstechnologien sowie Fertigungsmethoden – vom Internet of Things geprägt –<br />

werden die Zukunft der Elektronik bestimmen und waren Diskussionsthema während dem 20. EE-Kolleg.<br />

Der Moderator Dr. Hans Bell von Rehm Thermal Systems freute<br />

sich, im Namen der Veranstalter ASM Assembly Systems<br />

GmbH & Co. KG, Asys Group, Balver Zinn Jost GmbH & Co. KG,<br />

Christian Koenen GmbH, kolb Cleaning Technology GmbH, Rehm<br />

Thermal Systems GmbH und Zevac AG, unter der Organisation von<br />

Franziska Bell, TBB Technologie Beratung Bell und Nicole Egle, Asys<br />

Group, die zahlreichen Teilnehmer zu begrüßen. Neben nahezu allen<br />

Gesellschaftern und Geschäftsführern der Veranstalter waren auch<br />

zwei Mitbegründer des Kollegs, Isabella Koenen von ehemals Koenen<br />

GmbH sowie Dieter Jenne von der Mimot GmbH, anwesend.<br />

Das interessante Programm war im Wesentlichen auf das Morgen<br />

gerichtet, so dass viele Vorträge ihr Augenmerk auf zukunftsweisende<br />

und praktische Entwicklungen hatten. Die abschließende Podiumsdiskussion<br />

gab Gelegenheit, Fragen zu stellen, zu diskutieren<br />

und Anregungen zu geben, wohin der Blick in den nächsten 10 Jahren<br />

fokussiert werden soll, damit unser grüner Planet auch ein grüner<br />

bleibt. Zusammenfassend gab Dr. Hans Bell einen Überblick zur<br />

Geschichte des Kollegs: Hans Hohnerlein von Inertec und Johannes<br />

Rehm von Rehm Thermal Systems realisierten im Jahre 1998 ihre<br />

Idee, ein Seminar in Colonia de Sant Jordi zu veranstalten, um dem<br />

neu erbauten Hotel auf die Beine zu helfen. Das erste Technologiemeeting<br />

unter dem Motto „Löten pur, einmal anders“ war so erfolgreich,<br />

dass die Veranstaltung weitergeführt werden sollte. Der Name<br />

wurde auf Europäisches Elektroniktechnologie-Kolleg geändert<br />

und hat sich bis heute zu einem erfolgreichen Event der Elektronikbranche<br />

manifestiert. Stets ging man der Frage nach, was bewegt<br />

die Branche in der realen Fertigung, wo sind die Mainstreams. War<br />

anfangs das Thema bleifrei topaktuell, sind es heute die Komplexität,<br />

Miniaturisierung, höhere Anforderungen an die Zuverlässigkeit<br />

bzw. Modethemen wie voidfreies Löten, Smart Technologies, Internet<br />

der Dinge und Industrie 4.0. Auch sollten die Technologien der<br />

Zukunft – mit Blick auf die wachsenden Müllberge – entsprechend<br />

gehandelt werden: Wie lange leben die Produkte und werden genutzt,<br />

wo landen sie beim End of Life? So werden z. B. zur Herstellung<br />

eines Computers 240 kg Rohöl, 22 kg Chemie sowie 1.500 Liter<br />

Wasser benötigt. Insofern der Appell des Moderators, dass bereits<br />

14 <strong>EPP</strong> Juni/Juli 2017

ei der Entwicklung neuer Produkte an den Erhalt unserer grünen<br />

Erde gedacht wird.<br />

Günter Grossmann, EMPA, Dübendorf (CH)<br />

20 Jahre EE-Kolleg – 20 Jahre Surface Mount Technology<br />

Nachdem die ersten EE-Kollegs noch sehr lötorientiert waren, wurden<br />

dann die Themen breiter aufgestellt und es ging unter anderem<br />

um Zuverlässigkeit, Datenerfassung oder die Leiterplatte. Aus dem<br />

Rahmen fiel lediglich der Event in 2011 mit neuen Technologien.<br />

Auch an der SMT gingen 20 Jahre nicht spurlos vorüber und heute<br />

steht mehr Leistung bei weniger Platz für weniger Geld im Fokus.<br />

Anhand der Entwicklung von Uhren bis zur heutigen Smartwatch<br />

und Handys zu den heutigen Smartphones, wurde der Weg der Miniaturisierung<br />

demonstriert. Der Redner griff noch die für die Branche<br />

nicht unproblematische Bleifrei Umstellung auf: Europa auf<br />

dem Weg zu umweltgerechter Elektronik mittels WEEE und RoHS.<br />

Die Richtlinien traten im Februar 2003 in Kraft und forderten damit<br />

ein Umdenken in der Surface Mount Technology, speziell im Hinblick<br />

auf das Löten. Zuerst als Ärgernis gesehen brachte es den Ansporn,<br />

das Thema Löten von Grund auf zu verstehen. Zusammenfassend<br />

war zu hören, dass die Treiber der Surface Mount Technology, die es<br />

seit 1975 gibt, neben der Telekommunikation und den mobilen Geräten<br />

auch die Medizintechnik sowie die Uhrenindustrie sind. Die fortschreitende<br />

Miniaturisierung geht in einem ungeahnten Ausmaß<br />

einher, und ohne das Wissen über die Verbindungstechnik wäre diese<br />

kaum beherrschbar. Ein Weg voller Herausforderungen, der dennoch<br />

bewältigt wurde.<br />

Rolf Aschenbrenner, Fraunhofer-Institut für Zuverlässigkeit<br />

und Mikrointegration (IZM), Berlin<br />

Forschung für die Elektroniksysteme für morgen<br />

Der Trend geht klar in Richtung 3D, Embedding in verschiedenen Variationen<br />

sowie Fan-Out Wafer-Level-Packaging. Letztgenanntes erweist<br />

sich als neuester Packaging Trend in der Mikroelektronik, denn<br />

es besitzt ein hohes Miniaturisierungspotenzial im Packagevolumen<br />

sowie in der Packagedichte. Dabei ergeben ein rekonfigurierter, gemoldeter<br />

Wafer mit eingebetteten Chips und eine Dünnfilm-Umverdrahtungslage<br />

zusammen ein SMD-kompatibles Package. Die Vorteile<br />

des sehr dünnen, substratlosen Package liegen in geringem<br />

thermischem Widerstand, guten Hochfrequenz-Eigenschaften durch<br />

kurze elektrische Verbindungen sowie auch in der bumplosen Chipverbindung<br />

anstatt beispielsweise Drahtbonds oder Lötkontakten.<br />

Das Fan-Out Wafer-Level-Packaging bietet nicht nur Lösungen, um<br />

die Lotkontakte von Einzelchips zu entzerren, sondern auch um heterogene<br />

Chiptypen in einem Package auf engstem Raum mit<br />

höchster Kontaktdichte zu integrieren. Für eine höhere Produktivität<br />

und damit geringeren Packagekosten geht der aktuelle Trend vom<br />

Wafer hin zu Panelformaten, was zu Fan-out Panel Level Packaging<br />

führt. Nach dem Fan-out Wafer-Level-Packaging gilt das Panel Level<br />

Packaging als erfolgsversprechende Alternative für kostengünstige<br />

Fertigungstechnologie mit hohem Marktpotenzial.<br />

Stephan Baur, BMK professional electronics GmbH, Augsburg<br />

Auf dem Weg zu mehr Nachhaltigkeit<br />

Nachdem Funktionskomponenten bis zu 40 unterschiedliche Elemente<br />

beinhalten und Rohstoffengpässe auftreten können ist es<br />

sinnvoll, über eine Ressourcenstrategie nachzudenken. Fachleute<br />

die sich mit dem Thema beschäftigen, sprechen bei der Rohstoffbewertung<br />

von der Kritikalität, die sich in eine ökonomische, ökologische<br />

sowie soziale Dimension aufgliedert. In Verbindung mit der Altfahrzeug-Richtlinie,<br />

RoHS, REACH, Gefahrstoffverordnung, Dodd-<br />

Frank Act, RoHS 2, der EU-Gesetzgebung Konfliktmetalle sowie der<br />

Verbrauchermacht wurden die gesetzlichen Folgen für EMS aufgezeigt.<br />

Nicht umsonst erhielt die BMK Group 2015 im Zuge des E²MS<br />

Award die Urkunde als Preisträger in der Kategorie Produktinnovation:<br />

Würdigung der Ergänzung des Leistungsangebots um die Beratung<br />

sowie Handlungsempfehlungen zu Rohstoffabhängigkeiten,<br />

Umweltverträglichkeit und einer ressourceneffizienten Produktion.<br />

Im Unternehmen wurde u.a. die Wärmerückgewinnung bei der<br />

Drucklufterzeugung mit Schraubenkompressoren, die Reduzierung<br />

der Hallengrundbeleuchtung, der Austausch der Hallenleuchten von<br />

Leuchtstoffröhren auf LED-Technik mit Tageslichtsteuerung und Bewegungsmeldern,<br />

Isolierung der Abluftrohre von Prozessabwärme<br />

in der Fertigung oder Waschmaschinen mit Umlaufsystem des<br />

Waschmediums umgesetzt.<br />

Alexander M. Schmoldt, Murata Europe, Hoofddorp (Nl)<br />

RFID on PCB – so funkt(ioniert) Elektronikindustrie 4.0<br />

RFID hat sich über die Jahre als vielseitige Technologie zur Identifikation<br />

und Positionsbestimmung in den verschiedensten Bereichen<br />

etabliert und findet im Zuge von Industrie 4.0 noch mehr Beachtung.<br />

Am Beispiel einer in Nordirland aufgefundenen Katze mit implantierten<br />

RFID-Chip zeigte der Redner das Potenzial von RFID auf.<br />

Denn die im elektronischen Sinn smarte Katze stammte aus Australien<br />

und hieß Ozzie. Dass Industrie 4.0 viele neue Geschäftsmodelle<br />

bietet, wurde am selben Beispiel weiterverfolgt. Die stark segmentierte<br />

Wertschöpfungskette leben macht es schwierig, zu identifizie-<br />

Foto: Redaktion <strong>EPP</strong><br />

Foto: Redaktion <strong>EPP</strong><br />

Dr. Hans Bell von Rehm Thermal<br />

Systems eröffnete die 20. Jubiläumsveranstaltung<br />

und führte<br />

souverän durch das Programm.<br />

Über die Forschung für die<br />

Elektroniksysteme von morgen<br />

referierte Rolf Aschenbrenner<br />

vom Fraunhofer IZM, Berlin.<br />

Foto: Redaktion <strong>EPP</strong><br />

Foto: Redaktion <strong>EPP</strong><br />

Günter Grossmann von der EMPA<br />

in Dübendorf (CH) warf einen<br />

Blick auf nicht nur 20 Jahre EE-<br />

Kolleg, sondern auch 20 Jahre<br />

Surface Mount Technology.<br />

Auf dem Weg zu mehr Nachhaltigkeit<br />

war Stephan Baur<br />

von BMK professional electronics<br />

GmbH in Augsburg.<br />

<strong>EPP</strong> Juni/Juli 2017 15

MESSEN + VERANSTALTUNGEN<br />

Foto: Redaktion <strong>EPP</strong><br />

Alexander M. Schmoldt von<br />

Murate Europe, Hoofddorp (Nl):<br />

RFID on PCB - so funkt(ioniert)<br />

Elektronikindustrie 4.0<br />

Foto: Redaktion <strong>EPP</strong><br />

Kernfusion, Forschung für die<br />

energie der Zukunft von<br />

Dr. Ralf Kleiber, Max-Planck-<br />

Institut für Plasmaphysik,<br />

Teilinstitut Greifswald.<br />

Dr. Ralf Kleiber, Max-Planck-Institut für Plasmaphysik, Teilinstitut<br />

Greifswald<br />

Kernfusion, Forschung für die Energie der Zukunft<br />

Ein hoher Prozentsatz des Energiebedarfs wird heute aus fossilen<br />

Energiequellen gedeckt. Damit verbundene Klimaproblematik sowie<br />

begrenzte Brennstoff-Vorräte in Verbindung mit steigendem Energiebedarf<br />

der Schwellenländer und schnell wachsender Bevölkerung<br />

erfordern langfristig ein neues Energiesystem. Doch die Auswahl<br />

an Energiequellen zum Ersatz von Kohle, Erdöl und Erdgas ist<br />

begrenzt. So bleibt neben Kernspaltung und erneuerbare Energien<br />

noch die Fusion: Kernfusion ist Grundlastenergie. Kernverschmelzungen<br />

sind relevante Naturprozesse. Die Fusion ist die Energiequelle<br />

von Sonne und Sternen. Im heißen Inneren der Sonne brennt<br />

ein beständiges Fusionsfeuer, wo die Wasserstoff-Atomkerne zu<br />

Helium verschmelzen. Die bei der Kernfusion erzeugten gewaltigen<br />

Energien erwärmen und beleuchten auch die Erde. Ziel der Kernfusion<br />

ist es, aus der Verschmelzung von Atomkernen in einem Kraftwerk<br />

Energie zu gewinnen. Am leichtesten verschmelzen hier die<br />

beiden Wasserstoffsorten Deuterium und Tritium. Dabei entsteht<br />

ein Helium-Kern, auch wird ein Neutron sowie große Mengen nutzbarer<br />

Energie frei. Ein Gramm Brennstoff könnte in einem Kraftwerk<br />

90.000 Kilowattstunden Energie erzeugen. Die Fusionsbrennstoffe<br />

– Deuterium ist im Meerwasser zu finden, Tritium, ein radioaktives<br />

Gas, kann innerhalb des Kraftwerks aus Lithium gebildet werden –<br />

sind billig und auf der Erde gleichmäßig verteilt. Insofern könnte die<br />

Fusion nachhaltig zur künftigen Energieversorgung beitragen.<br />

Foto: Redaktion <strong>EPP</strong><br />

Prof. Dr. Jolanta Janczak-<br />

Rusch, EMPA, Dübendorf (CH)<br />

über Nanolote - Fügewerkstoffe<br />

der Zukunft?<br />

Foto: Redaktion <strong>EPP</strong><br />

Eike Kottkamp von InnoME<br />

GmbH, Espelkamp, referierte<br />

über gedruckte Nanomaterialien<br />

für die Mikro Sensorik.<br />

Prof. Dr. Jolanta Janczak-Rusch, EMPA, Dübendorf (CH)<br />

Nanolote – Fügewerkstoffe der Zukunft?<br />

Mit der Reise in die Zukunft der Fügetechnologie wurden die Zuhörer<br />

in die Welt der kleinsten Teilchen entführt. Die Anforderungen<br />

an Fügeverbindungen in der Mikroelektronik sind hohe Zuverlässigkeit<br />

bei extremen Einsatzbedingungen trotz kleiner Dimensionen<br />

und höchster Leistung . Die Fügetechnologie muss mit kurzen<br />

Prozesszeiten und niedrigen Prozesstemperaturen präzise<br />

und umweltfreundlich einhergehen. Gleichzeitig muss sicher gestellt<br />

werden, dass die Fügbarkeit von stark unterschiedlichen<br />

Werkstoffen problemlos möglich ist. Gemäß dem Mooreschen<br />

INTER-<br />

VIEWS<br />

ren wo sich ein Produkt befindet. RFID hat den Vorteil, dass es digital<br />

und elektronisch ist, jedoch keine eigene Stromversorgung benötigt.<br />

Die Funktechnologie ist in der Lage, durch Gerätegehäuse sowie<br />

Umverpackung zu kommunizieren, was Prozesse beschleunigt<br />

und verschlankt. Der Standard, auf dem aufgesetzt wird, ermöglicht<br />

die Erfassung von bis zu 400 Objekten in der Sekunde. Das Magicstrap-Konzept<br />

des Unternehmens basiert auf der Umkehrung<br />

des physikalischen Prinzips und erlaubt so, metallische Objekte in<br />

einen RFID-Tag zu transformieren. Nachdem der Großteil der PCBs<br />

eine ausgedehnte Kupferschicht beinhaltet, wird statt der Dipolantenne<br />

des RFID die Metallfläche des PCB selbst als Boosterantenne<br />

verwendet. So kann die PCB bis zum End-of-Life verfolgbar gemacht<br />

und die Transparenz erhöht werden. Von der Entwicklung bis<br />

zum Recycling, smarte Produkte mit RFID erschließen Potenziale<br />

weit über die gesamte Wertschöpfungskette hinaus.<br />

Foto: Redaktion <strong>EPP</strong><br />

Günter Schindler von<br />

ASM Assembly Systems<br />

GmbH & Co.KG.<br />

Was sind die zentralen Herausforderungen eines SMT-Equipment<br />

Herstellers, wenn es um große, komplexe und zuverlässige<br />

Elektronikanwendungen von autonomen Fahrsystemen geht?<br />

Die zentralen Herausforderungen sind aus meiner Sicht hauptsächlich<br />

die doch relativ schweren Baugruppen autonomer Fahrersysteme zu<br />

handeln und in hoher Qualität zu bestücken, was in diesem Fall sehr<br />

wichtig ist. Als drittes wichtiges Thema sehe ich eine Produktion im<br />

Reinraum, worauf auch die Maschinenhersteller mit dafür tauglichen<br />

Systemen reagieren müssen.<br />

Wo sehen Sie das EE-Kolleg in der Zukunft?<br />

Hier sprechen wir über den gesamten SMD-Prozess von vorne bis hinten<br />

mit unterschiedlichen Anwendungen, Applikationen. Anwender<br />

und Maschinenhersteller können hier sehr intensiv miteinander diskutieren.<br />

Das ist für mich einzigartig, denn das hat man auf keiner Messe.<br />

Zumindest nicht in dieser Bandbreite und mit diesen Kompetenzen,<br />

die hier vorhanden sind. Da kenne ich keinen anderen Event in<br />

Deutschland. Dies wird für die Zukunft ein zusätzliches Mittel sein, um<br />

weitere Innovationen im SMT Bereich letztendlich umzusetzen.<br />

16 <strong>EPP</strong> Juni/Juli 2017

Gesetz hat sich die Anzahl der Fügeverbindungen per Schaltkreis<br />

sowie derer Transistoren alle zwei Jahre verdoppelt. Daraus resultieren<br />

kleinere Fügeflächen sowie höhere Dichte der Fügeverbindungen.<br />

Somit ist die Fügetechnologie zur Schlüsseltechnologie<br />

der miniaturisierten Elektronik geworden. Nanobonding ist zum<br />

Fügen von und mit Nanowerkstoffen: unterschiedliche Werkstoffe<br />

und diverse miniaturisierte Komponenten auf Nanoskale werden<br />

verbunden. Mit Nanojoining werden die Nanoeffekte in der Fügetechnologie<br />

genutzt: Die zwei Eigenschaften – Schmelzpunkterniedrigung<br />

ermöglicht tiefere Löttemperaturen, erhöhte Diffusivität<br />

realisiert kürzere Prozesszeiten – sind für die Entwicklung neuer<br />

Fügekonzepte von besonderer Bedeutung. Es stehen eine Vielfalt<br />

von nanoskaligen Werkstoffen wie z. B. Nanosinterpasten<br />

oder Nanoschichtsysteme fürs Fügen bereit. Eine Technologie mit<br />

hohem Innvationspotenzial.<br />

Foto: Redaktion <strong>EPP</strong><br />

Die Disussionsrunde v.l.n.r.: Christian Koenen von der Christian Koenen GmbH,<br />

Christian Linker von kolb Cleaning Technology GmbH, Josef Jost von Balver<br />

Zinn Josef Jost GmbH & Co. KG, Johannes Rehm von Rehm Thermal Systems<br />

GmbH, Janos Tolnay von der Zevac AG, Klaus Mang von der Asys Group sowie<br />

Günter Schindler von ASM Assembly Systems GmbH & Co. KG.<br />

Eike Kottkamp, InnoME GmbH, Espelkamp<br />

Gedruckte Nanomaterialien für die Mikro Sensorik<br />

Mit Printing-Technologien lassen sich diverse Sensoren bedarfsorientiert<br />

und ressourcenschonend auf Bauteiloberflächen applizieren<br />

oder in Komponenten einbringen. Der Sensor wird entsprechend<br />

den Anforderungen individuell entworfen und flexibel integriert. Die<br />

Bauteilfunktionalisierung erfolgt durch Integration von Temperatur-,<br />

Bruch-, Dehnungs- oder Füllstandsensoren. Gedruckte Elektronik<br />

sind leitfähige Kunststoffe oder Tinten, die großflächig und kostengünstig<br />

auf Folie, Papier, Glas oder Textilien gedruckt werden, mit<br />

dem Vorteil extrem dünner, flexibler und transparenter elektronischer<br />

Komponenten für viele Anwendungsbereiche. So zählt der<br />

Medizinbereich zu den bevorzugten Einsatzgebieten. Vorgestellt<br />

wurden die Möglichkeiten der Technologie sowie Nanomaterialien<br />

für Mikrosensoren. Die Funktionalität der aus Nanomaterialien gefertigten<br />

Sensoren bleibt trotz vereinfachter Produktionsweise erhalten.<br />

Folien die im Druckprozess hergestellt und in einem mechanischen<br />

Bauteil integriert werden, können z. B. zur Überwachung<br />

der Alterung bzw. Abnutzung des Bauteils verwendet werden.<br />

Künftig sind die Reduzierung von Performance und Kosten angedacht,<br />

da die Sensoren teilweise nur einmal funktionieren müssen,<br />

manchmal gerade eine Minute. Abschließend gab es noch Anwendungsbeispiele<br />

zu Wearables oder zur Lebensmittelüberwachung.<br />

Foto: Redaktion <strong>EPP</strong><br />

Klaus Mang (li.) und<br />

Werner Kreibl (re.) von<br />

der Asys Automatisierungssysteme<br />

GmbH.<br />

Foto: Redaktion <strong>EPP</strong><br />

Josef Jost von Balver Zinn<br />

Josef Jost GmbH Co.KG.<br />

Was ist Ihre Vision in punkto Industrie 4.0?<br />

Werner Kreibl: Wir haben für uns das Produkt Pulse mit unserer Idee<br />

dabei, dass die Maschinen in der Zukunft die bereits zur Verfügung<br />

stehende Intelligenz nutzen, um eine vereinfachte Bedienung zu ermöglichen.<br />

Wir geben das entsprechende Monitoring, verbinden alle Maschinen<br />

in der SMD-Linie miteinander und haben dann beispielsweise auch<br />

Prediktive Maintenance. Das machen wir aber im Grunde schon seit 10<br />

Jahren. Jetzt gibt es mittlerweile eben die Möglichkeiten mit den neuen<br />

Steuerungstechniken, dass man dies mobil intensiver nutzen kann.<br />

Wo sehen Sie das EE-Kolleg in der Zukunft?<br />

Klaus Mang: Das hat man heute ja mit den Vorträgen gehört, d.h. neue<br />

Ideen, neue Vorstellungen von Bauteilen bis hin zu Baugruppen. Wo<br />

entwickelt sich alles hin, noch kleiner, noch schneller noch feiner. Ich<br />

denke es werden hier sehr viele Denkansätze angestoßen, wo man<br />

sagt, okay da geht die Entwicklung hin.<br />

Wie entsprechen Sie den Anforderungen der Automotivebranche<br />

nach wasserwaschbaren Paten, um Zuverlässigkeit<br />

zu gewährleisten?<br />

Wasserwaschbare Lotpasten werden deshalb hergestellt, damit<br />

die Rückstände ohne Chemie entfernbar sindn. Dadurch sind keine<br />

Korrosionsrückstände mehr vorhanden und eine höhere Zuverlässigkeit<br />

gewährleistet. Diese Anforderung kommt von Nordamerika<br />

und hat sich in Europa jedoch noch nicht durchgesetzt.<br />

Wo sehen Sie den Stellenwert des EE-Kollegs in der<br />

Elektronikbranche, für wie wichtig halten Sie es?<br />

Ich glaube, das ist europaweit die einzige Veranstaltung mit solch<br />

hohem Stellenwert. Unseres Wissens gibt es auch keine Veranstaltung,<br />

die einen ähnlichen Stellenwert überhaupt erzielen könnte.<br />

Allein wenn ich mir die Fachvorträge von heute anschaue: Es werden<br />

zukunftsweisende Technologien nicht nur erwähnt und diskutiert,<br />

sondern sie werden auch mit angeschlossen. 20 Jahre EE-<br />

Kolleg geben die Richtung vor: Wir machen hier weiter.<br />

<strong>EPP</strong> Juni/Juli 2017 17

MESSEN + VERANSTALTUNGEN<br />

Prof. Dr.-Ing. Ute Geißler, Technische Hochschule Wildau<br />

Materialentwicklungen in der Bondtechnik<br />

Wirebonding wurde zwar schon totgesagt, konnte aber durch weiterentwickelte<br />

Gerätetechnik und Werkstoffe sowie verbessertem<br />

Prozessverständnis, trotz zunehmender Miniaturisierung und hoher<br />

Integrationstechnik, stand halten. Vorgestellt wurden neue Materialien<br />

für die Bondtechnik anhand dem Ball/Wedge-Verfahren und<br />

Wedge/Wedge-Verfahren im Bereich Dünndraht mit Drahtdurchmesser<br />

von ≤50 μm sowie dem Wedge/Wedge-Verfahren mit Dickdraht<br />

bei Drahtdurchmesser oberhalb 100 μm. Alternativen zum<br />

Drahtbonden sind Embedding, planare Interconnects oder das Aufbringen<br />

von Sinterfolien mit jedoch eingeschränkter Flexibilität, so<br />

dass die Bondtechnik weiterentwickelt wird. Trotz deutlicher Lebensdauersteigerung<br />

konnte die Verwendung verschiedener Kupferdrähte<br />

oder Aluminium-ummantelter Kupferdrähte nicht überzeugen.<br />

Insofern wurde ein Projekt zur Entwicklung einer neuen Legierung<br />

bewilligt: AlSc, auch Aluminium-Scandium-Legierung. Durch<br />

das Leichtmetall Scandium erweist sich diese als thermisch sehr<br />

stabil, so dass beim Bonden keine großen Entfestigungsvorgänge<br />

entstehen. Durch ein spezielles Wärmeprozedere ist der Draht aushärtbar,<br />

womit die Temperaturbeständigkeit steigt und über den<br />

Werten von Kupfer liegt. Der Draht mit der neuen Legierung ist gut<br />

zu bonden und durch die neue Struktur mit den AlSc-Teilchen konnten<br />

die Kontakte deutlich erhöht werden. Die Aufgabenstellung der<br />

nahen Zukunft liegt im Bonding der AlSc-Drähte auf AlSc-Schichten<br />

sowie dem Verschweißen der Drähte mit den Schichten.<br />

Felix Eberli, Supercomputing Systems AG, Zürich (CH)<br />

Steuern Roboter bald unsere Autos? Fahrerassistenzsysteme<br />

mit FPGA und DSP<br />

Autonomes Fahren kann nicht nur Unfälle minimieren sondern<br />

sorgt auch für viele neue Anwendungsfälle. Die Automatisierungsstufen<br />

gehen von Level Null bis fünf, wir befinden uns aktuell bei<br />

Level zwei, wobei bisher nur wenige Fahrzeuge hier angekommen<br />

Foto: Redaktion <strong>EPP</strong><br />

Materialentwicklungen in der<br />

Bondtechnik war Thema von Prof.<br />

Dr.-Ing. Ute Geißler, Technische<br />

Hochschule Wildau.<br />

Foto: Redaktion <strong>EPP</strong><br />

Steuern Roboter bald unsere Auto?<br />

Fahrerassistenzsysteme mit FPGA<br />

und DSP von Felix Eberli, Supercomputing<br />

Systems AG, Zürich (CH).<br />

sind. Das Auto kann in bestimmten Situationen wie auf der Autobahn<br />

autonom geradeaus fahren, der Spur folgen, den Abstand<br />

zum Vordermann regeln usw. Aber es gibt Einschränkungen durch<br />

schlechtes Wetter, da verschmutzte Sensoren die Elektronik behindern;<br />

der Fahrer hat noch die volle Verantwortung. Mit eindrucksvollen<br />

Videos wurden bestimmte Verkehrssituationen demonstriert.<br />

Nachdem der Computer eine Teilsteuerung übernimmt und<br />

der Mensch noch eingreifen kann, empfiehlt sich eine vorherige<br />

„Absprache“, wie in welcher Situation zu reagieren wäre. Denn das<br />

selbstfahrende Auto der Zukunft braucht mehr als nur Sensoren<br />

und Kameras. Es muss seine Umwelt verstehen, mit ihr kommunizieren<br />

und berechenbar werden. Das autonome Fahren als Unterstützung<br />

genommen, lässt den Fahrer sehr viel entspannter ans<br />

Ziel kommen. Zwar gibt es autonome Feature, jedoch kann ein Auto<br />

noch nicht allein fahren. Autonome Fahrzeuge kommen schneller<br />

als alle denken, was ein riesiges Wachstumspotenzial birgt: Nach<br />

Schätzungen sollen bis 2025 rund 150 Mio. autonom fahrende Fahrzeuge<br />

mit einem Mix von Level zwei bis vier unterwegs sein.<br />

INTER-<br />

VIEWS<br />

Foto: Redaktion <strong>EPP</strong><br />

Christian Koenen von der<br />

Christian Koenen GmbH<br />

Gibt es eine Möglichkeit im Druckprozess die Schablonen<br />

eindeutig dem Prozess und Produkt zuzuordnen?<br />

Ja, denn mit unserem eigens konstruierten Beschriftungslaser gravieren<br />

wir auf Kundenwunsch neben der Klartextbeschriftung auch Barcodes<br />

und vor allem sehr stark anwachsend Datamatixcodes. Um diese<br />

Codes sehr gut lesbar zu gestalten wird zuerst die komplette Grundfläche<br />

weiß graviert. Dadurch wird die Reflektion des Edelstahls entfernt<br />

und erst danach gravieren wir die schwarzen Elemente.<br />

Wo sehen Sie das EE-Kolleg in der Zukunft?<br />

Das EE-Kolleg ist ein Innovationstreiber, wo hochkarätige Fachexperten<br />

der Elektronikindustrie zusammenkommen. Hier entstehen neue<br />

Ideen und ein reger Informationsaustausch unter den Teilnehmern.<br />

Des Öfteren kam es in den vergangenen Jahren zu erfolgreichen gemeinsamen<br />

Projekten. Ich sehe das EE-Kolleg auch in der Zukunft als<br />

informative Plattform, Ideengeber und technologischen Vorreiter in<br />

18 vielen <strong>EPP</strong> Themengebieten.<br />

Juni/Juli 2017<br />

Foto: Redaktion <strong>EPP</strong><br />

Christian Linker von<br />

der kolb cleaning<br />

technology GmbH.<br />

Werden künftige Reinigungssysteme smart?<br />

Ja, die künftigen Reinigungssysteme werden smart, wozu wir auf der<br />

SMT 2017 näher eingehen werden.<br />

Wo sehen Sie den Stellenwert des Events in der Elektronikbranche,<br />

wie wichtig ist es?<br />

Ich sehe das Kolleg auch in Zukunft sehr positiv. Die Veranstaltung ist<br />

eine feste Größe in der Elektronik, was man ja auch an der Resonanz<br />

und der Wiederkehr der ganzen Besucher erkennen kann. Seit 20 Jahren<br />

ist immer noch Interesse vorhanden und stets stabile Besucherzahlen<br />

da. Der Event ist sehr bekannt in der Elektronikbranche, die Vorträge<br />

sind sehr gut und interessant, mit sehr gutem Moderator, der letztendlich<br />

auch die Auswahl der ganzen Themen macht, diese sehr interessant<br />

gestaltet und auch aus einer etwas anderen Sicht betrachtet.

Foto: Redaktion <strong>EPP</strong><br />

Karl-Heinz Gaubatz von Dräxlmaier<br />

Elektrik- und Elektroniksysteme<br />

GmbH, Vilbiburg über den Wandel<br />

des Automobils in unserer Gesellschaft.<br />

Die Zukunft ist ein Kind<br />

der Gegenwart<br />

Christoph August Tiedge (1752-1841)<br />

Karl-Heinz Gaubatz, Dräxlmaier Elektrik- und Elektroniksysteme<br />

GmbH, Vilsbiburg<br />

Wandel des Automobils in unserer Gesellschaft<br />

Der Redner startete mit der Beschreibung der Megatrends Connectivity<br />

and Convergence, Bricks and Clicks, Future of Mobility sowie der<br />

Urbanization. Der Trend zu Zero ist erkennbar, d. h. keine Unfälle, keine<br />

Krankheiten, keine Arbeitslosigkeit….ebenso wie Smart sowie<br />

Gesundheit immer wichtiger werden. Nicht zu vergessen die Social<br />

Trends, vom Redner verglichen mit der Face-Down Generation: Die<br />

Generation, die schnell noch Mails checken, Facebook füttern oder<br />

Nachrichten bei WhatsApp schreiben und so stets den Kopf nach unten<br />

haben. Diese Megatrends zusammen werden u. a. Einfluss auf<br />

die Wirtschaft, Kultur, auf alles haben. So die Automotivbranche, wo<br />

beispielsweise eine redundante Energieversorgung benötigt wird.<br />

Oder mit Blick zum Carsharing kann ein schneller Fahrzeugverschleiß<br />

angenommen werden. Zusammenfassend zeigte der Redner den<br />

Kampf der neuen Welt mit ständig neuer und schnell skalierender<br />

Wertschöpfung gegen die alte Welt der Wiederholbarkeit und Effizienz<br />

von Prozessen auf. Der Einfluss von Connectivity, autonomem<br />

oder shared Fahren sowie E-Mobilität macht einen modernen Produktentstehungsprozess<br />

notwendig, um Wettbewerbsfähigkeit zu gewährleisten.<br />

Dieser Produktenstehungsprozess muss<br />

durch eine durchgängige IT-Landschaft gestützt werden.<br />

Ein Festhalten an alten Strukturen und Prozessen wirkt<br />

dabei lähmend.<br />

Neueste und zukünftige Entwicklungen in der SMT<br />

Nahezu alle Geschäftsführer der Veranstalter versammelten<br />

sich abschließend zu einer Diskussion über zwei<br />

Schwerpunktthemen. Zur Sprache kamen die Fertigungsprozesse:<br />

Wie sehen diese heute aus und welch Equipment bzw. Technologien<br />

werden dazu benötigt. Der weitere Fokus und topaktuelles Thema<br />

behandelte Smart Prozesse und damit verbunden Lösungen für<br />

das Internet of Things. (dj)<br />

www.ee-kolleg.com<br />

Dass das EE-Kolleg problemlos<br />

sowie durchorganisiert über die<br />

Bühne läuft und alle Teilnehmer<br />

glücklich sind, dafür sorgen Franziska<br />

Bell von der TBB Technologie<br />

Beratung Bell, Conny Miede<br />

von kolb Cleaning Technology sowie<br />

Nicole Egle von der Asys<br />

Group (v.l.n.r.).<br />

Foto: Redaktion <strong>EPP</strong><br />

Foto: Redaktion <strong>EPP</strong><br />

Johannes Rehm von<br />

Rehm Thermal Systems GmbH.<br />

Gibt es neue Technologien zur Qualitätserhöhung der Lötstellen<br />

und um Systemzuverlässigkeit zu garantieren?<br />

Der Anspruch wird stets höher auch im Automotivbereich, grad wenn es<br />

um autonomes Fahren und Sicherheitselektronik geht. Wir haben einmal<br />

Vakuumsysteme, um Lufteinschlüsse in den Lötstellen zu reduzieren.<br />

Geht es ums Löten massiger Teile mit gleichmässiger Wärmeeinbringung<br />

bieten wir Dampfphasenlöten, bei höheren Temperaturen bis 450°<br />

stehen Prozesse mit Kontaktwärme unter Vakuum für höchste Anforderungen<br />

im Bereich der Leistungselektronik zur Verfügung. Zur Sicherstellung<br />

der Baugruppenfunktionalität haben wir Systeme zur Funktionsprüfung<br />

sensibler Elektronik unter extremen Temperaturschwankungen.<br />

Wo sehen Sie das EE-Kolleg in der Zukunft?<br />

Ich denke, die 20 Jahre waren erfolgreich und wir werden versuchen<br />

dies weiter zu halten. An der Statistik sehen wir, dass jedes Jahr ca.<br />

150 Kunden mit dabei sind, denen wir immer Themen präsentieren,<br />

die sich an der aktuellen Situation der Elektronik orientieren. So erhalten<br />

die Teilnehmer Informationen, die sie für ihre zukünftigen Produkte<br />

und Produktionen nutzen können.<br />

Foto: Redaktion <strong>EPP</strong><br />

Janos Tolnay,<br />

Zevac AG.<br />

Welche neuen Technologien gibt es im Bereich Rework, um<br />

eine Reparatur den Boards nicht anzusehen?<br />

Wir haben eine Maschine zur Demonstration für eine italienische<br />

Universität gebaut, womit gezeigt wurde, dass ein Reworksystem<br />

als Vollautomat möglich ist. Da läuft eine Leiterplatte in einer<br />

Maske in die Maschine rein, die Komponente wird gefluxt, ausgelötet<br />

und die Pads werden gereinigt, ein neues BGA wird automatisch<br />

aufgenommen, wieder gefluxt, aufgesetzt über Bildverarbeitung,<br />

eingelötet und die Leiterplatte verlässt dann die Maschine.<br />

Wo sehen Sie das EE-Kolleg in der Zukunft?<br />

Das EE-Kolleg hat ein sehr hohes Niveau. Das wichtige ist das Networking<br />

und die Kontakte die man knüpft, was hier hervorragend<br />

funktioniert. Meiner Ansicht nach kann die Veranstaltung so weitergeführt<br />

werden, ohne dass es eine Verbesserung <strong>EPP</strong> benötigt. Juni/Juli 2017 19

Smarte Produkte brauchen smarte Fabriken und auch smarte Maschinen<br />

Die nächste Generation<br />

der Reinigungstechnik<br />

Der Weltraum, unendliche Weiten. Wir schreiben das Jahr 2200. Dies sind die Abenteuer des Raumschiffs<br />

Enterprise, das mit seiner 400 Mann starken Besatzung 5 Jahre unterwegs ist, um fremde Galaxien<br />

zu erforschen, neues Leben und neue Zivilisationen zu entdecken. Enterprise Chef-Ingenieur<br />

Montgomery „Scotty“ Scott ist in heller Aufregung. Mitten in der Verfolgung eines feindlichen Klingonenschiffes<br />

haben zwei durchgebrannte Plasmainjektoren den Warpantrieb des Schiffes lahmgelegt.<br />

Zum Glück kann der bordeigene Replikator die hochkomplexen Bauteile autonom nachkonstruieren.<br />

20 <strong>EPP</strong> Juni/Juli 2017

TITEL<br />

Foto: kolb Cleaning Technology<br />

Die autonome Fertigung von Bauteilen und / oder fertigen<br />

Produkten geschieht mittels eingebetteter Informationsverarbeitung,<br />

mittels Sensor-, Mess- und intelligenten<br />

Netzwerk-Konnektivitätstechnologien, die flexible,<br />

anpassungsfähige, selbstbewusste Maschinen und<br />

Werkstücke ermöglichen. Die Maschinen nutzen autonom<br />

Informationen über ihre eigene Gesundheit, ihren<br />

Status und ihre Umgebung, um die Überwachung und<br />

Steuerung von physikalischen Prozessen in Echtzeit zu ermöglichen.<br />

Sie kommunizieren untereinander und mit<br />

den Werkstücken, die ihnen genau vermitteln zu welchem<br />

individuellen Produkt sie im Produktionsprozess<br />

heranreifen möchten. Das Internet der Dinge, cyber-physikalische<br />

Systeme und Cloud-Technologien tragen dazu<br />

bei, die physischen und virtuellen Welten zusammenzuführen<br />

und einen Zugang zu relevanten Informationen<br />

über alle Ebenen der Produktion zu bieten und so optimale<br />

Fertigungsvielfalt, -sicherheit, -geschwindigkeit, Zuverlässigkeit,<br />

Produktivität und Effizienz zu erreichen.<br />

Dies ist keinesfalls die Beschreibung für die Replikatortechnik<br />

der Enterprise und wir schreiben auch nicht das<br />