Quality Engineering 02.2024

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Ausgabe 02 | 2024<br />

www.qe-online.de<br />

Interview<br />

Normen<br />

Kommunikation von Klimazielen<br />

wird mit ISO 14068-1 transparent<br />

» Seite 6<br />

Roundtable<br />

Software treibt Innovationen in<br />

der Messtechnik voran<br />

» Seite 20<br />

Künstliche Intelligenz<br />

Bosch forciert die Entwicklung<br />

in der Qualitätssicherung<br />

» Seite 26<br />

Messechefin Bettina<br />

Schall zu den<br />

Trends auf der<br />

Control<br />

» Seite 38<br />

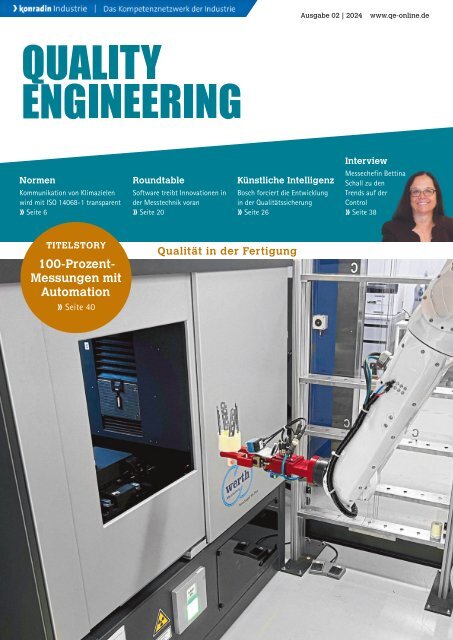

TITELSTORY<br />

100-Prozent-<br />

Messungen mit<br />

Automation<br />

» Seite 40<br />

Qualität in der Fertigung

Industrie<br />

Das Kompetenznetzwerk der Industrie<br />

RO<br />

20. Juni 2024<br />

9:00 bis 17:00 Uhr<br />

Filderhalle Leinfelden<br />

Xperience RobotX<br />

Freuen Sie sich auf das<br />

Konradin RobotX Forum und unser<br />

attraktives Rahmenprogramm:<br />

• Vorträge und Fachwissen aus erster Hand<br />

• Attraktive Keynotes<br />

• Panel-Diskussionen<br />

• Start-up-Pitches und Workshops<br />

• Umfangreiche Begleitausstellung<br />

• Networking auf Augenhöhe<br />

Der neue<br />

Treffpunkt<br />

der Robotik!<br />

Informieren Sie sich auf<br />

automationspraxis.industrie.de/krox<br />

zum Programm und sichern Sie sich<br />

noch heute Ihr Ticket!<br />

Kostenlose Teilnahme<br />

für unsere Leser mit dem<br />

Code AP_KROX_2024<br />

Unsere Partner 2024<br />

2 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

» EDITORIAL<br />

Das neue Gesicht<br />

der Control<br />

Kein Business as usual: Die Control wird in diesem Jahr ein anderes Gesicht<br />

haben. Die Messe wird statt vier nur noch zwei Messehallen, nämlich die<br />

Hallen 8 und 10, belegen. Die Zahl der Aussteller ist nämlich gesunken;<br />

waren es im vergangenen Jahr noch 589 Unternehmen und Institutionen,<br />

werden es 2024 rund 480 sein. So zumindest der Stand zum Redaktionsschluss<br />

dieser Ausgabe am 19. März. Insbesondere die Riege der großen<br />

Messtechnikhersteller – Hexagon, Mitutoyo, Renishaw, Wenzel und Zeiss,<br />

um nur einige Namen zu nennen – wird dieses Jahr nicht auf der Control<br />

vertreten sein. Sie haben im Ausstellerbeirat für einen Zwei-Jahres-Turnus<br />

der Messe plädiert und setzen diesen nun jeder für sich individuell um.<br />

Das heißt, im kommenden Jahr wollen sie wieder mit an Bord sein.<br />

In diesem Jahr aber hat die Control definitiv einige Zugpferde verloren.<br />

Ob dies für die Aussteller, die der Control auch 2024 die Treue halten, von<br />

Nachteil sein wird, kann man erst nach der Messe beurteilen; etwa anhand<br />

der Besucherzahlen und der Lead-Auswertungen auf den einzelnen Ständen.<br />

Klar ist aber, dass etwa mit Werth Messtechnik, OGP, Ametek Creaform<br />

oder Jenoptik auch in diesem Jahr branchenführende Unternehmen auf der<br />

Control vertreten sein werden. Und dabei können Sie sicher sein, dass<br />

diese eine ganze Reihe von Neuentwicklungen im Gepäck haben werden.<br />

Einige davon stellen wir in unserem Special zur Control ab Seite 33 sowie<br />

in unserem Branchenticker ab Seite 54 vor. Im Special präsentieren wir<br />

auch die Trends, die auf der Control im Fokus stehen werden. Digitalisierung,<br />

KI und Automatisierung treiben die Messtechnik an. Und auf der<br />

Control können sich die Besucher über die dazu passenden Technologien<br />

informieren. Es lohnt sich also auf alle Fälle, sich auf den Weg nach Stuttgart<br />

zu machen.<br />

Festoptik<br />

6 Megapixel<br />

Digitaler<br />

Zoom<br />

Sabine Koll, Redaktion<br />

qe.redaktion@konradin.de<br />

Folgen Sie uns auch auf diesen Kanälen<br />

Twitter:<br />

@Redaktion_QE<br />

LinkedIn:<br />

hier.pro/DFqYU<br />

<strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024 3

» INHALT 02 | 2024 42. JAHRGANG<br />

IM FOKUS<br />

Roundtable zu<br />

Software in der<br />

Messtechnik<br />

Für innovative<br />

Messtechniklösungen<br />

kommt es auf die<br />

» Seite 20<br />

richtige Kombination von<br />

Hardware und Software an<br />

Bild: <strong>Quality</strong> <strong>Engineering</strong><br />

MANAGEMENT<br />

Normierung<br />

ISO 14068-1 macht Kommunikation von<br />

Klimazielen transparent 06<br />

Eine Redaktion – zwei Meinungen<br />

Auf kleinem oder großem Fuß:<br />

Wie halten wir es privat mit dem Klima? 09<br />

Marktanalyse<br />

3D-Kameras treiben das Geschäft<br />

mit Bildverarbeitungssystemen voran 10<br />

Alles was Recht ist<br />

Produkthaftung:<br />

Wann zahlt der Versicherer? 13<br />

Predictive <strong>Quality</strong><br />

Software ermöglicht Qualitäts-Prognosen<br />

für den Shopfloor 14<br />

Qualitätsmanagement<br />

Integrierte Software erweitert QM-Möglichkeiten<br />

bei Magnethersteller 16<br />

Personal & Karriere<br />

Manager auf Jobsuche: Robuster Arbeitsmarkt –<br />

aber nicht für Führungskräfte 19<br />

IM FOKUS: VERNETZTE FERTIGUNG<br />

Digitalisierung<br />

Roundtable der <strong>Quality</strong> <strong>Engineering</strong> zeigt: Das<br />

Zusammenspiel von Software und Hardware entscheidet 20<br />

Künstliche Intelligenz<br />

Generative KI beschleunigt Entwicklung optischer<br />

Inspektionslösungen bei Bosch 26<br />

KI in der Fahrzeug-Montage<br />

Lernendes Wartungssystem erkennt frühzeitig<br />

mögliche Störungen 30<br />

CONTROL<br />

Umfrage<br />

Digitalisierung, Automatisierung und KI sind<br />

die großen Trends auf der Control 34<br />

Interview<br />

Messechefin Bettina Schall spricht über<br />

Highlights und Zukunft der Control 38<br />

Medizintechnik<br />

Automatisierte 100-Prozent-Prüfung<br />

von Knochenimplantaten 40<br />

Smartes Qualitätsmanagement<br />

Moderne Dokumentenmanagementsysteme<br />

schaffen die Grundlage für den Einsatz von KI 44<br />

Inline-Messtechnik<br />

Clevere Kombination von Schleifen und Messen<br />

macht Rotoren-Fertigung schneller und genauer 46<br />

Bildverarbeitung<br />

Fraunhofer Vision zeigt neueste Entwicklungen<br />

für die berührungslose Qualitätsprüfung 48<br />

TECHNIK<br />

Qualitätskontrolle<br />

Bildverarbeitung im Einsatz bei der Prüfung<br />

von Steckverbindern für Kameras 52<br />

News und Produkte 54<br />

QUALITY WORLD<br />

Sensorik<br />

Sensorbox des Fraunhofer IFAM und mobile Messstäbe<br />

steigern Wirtschaftlichkeit im Obstanbau 58<br />

Firmenindex 59<br />

Impressum 59<br />

4 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

Bild: Miele<br />

Predictive <strong>Quality</strong>: Bei Miele werden Daten aus der Fertigungslinie<br />

für eine Umwälzpumpe analysiert.<br />

» Seite 14<br />

NEU<br />

optoNCDT 1x20<br />

Mehr Präzision.<br />

Smarte Laser-Sensoren<br />

Bild: Schall<br />

Branchenumfrage: Digitalisierung, KI und optische Messverfahren<br />

sind heiße Trends auf der Control.<br />

» Seite 34<br />

• Ideal zur präzisen Abstandsmessung<br />

• Hohe Messrate 8 kHz für schnelle Prozesse<br />

• Optimales Preis-Leistungs-Verhältnis für den<br />

Serieneinsatz und OEM<br />

• Kompakte und robuste Bauform IP67 zur<br />

Integration in beengte Bauräume<br />

• Messbereiche bis 500 mm<br />

Bauteil-Prüfung<br />

Industrie-Druck<br />

Schnelle Anwesenheitsprüfung<br />

Elektronik-Produktion<br />

FOLGEN SIE UNS AUCH AUF DIESEN KANÄLEN:<br />

Twitter:<br />

@Redaktion_QE<br />

LinkedIn:<br />

hier.pro/DFqYU<br />

Testen Sie uns<br />

optoNCDT 1220<br />

470,- EUR<br />

Tel. +49 8542 1680<br />

<strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024 5<br />

micro-epsilon.de/opto

» MANAGEMENT<br />

ISO 14068-1 macht Kommunikation von Klimazielen transparenter<br />

Neue Norm soll Greenwashing<br />

eindämmen<br />

Die Zahl der Unternehmen, die sich oder ihre Produkte klimaneutral nennen,<br />

wächst stetig – und damit auch die Sensibilität für „Grünfärberei“. Vor diesem<br />

Hintergrund hat die Internationale Organisation für Normung (ISO) Ende 2023<br />

eine neue Norm zu „Carbon Neutrality“ veröffentlicht. Die ISO 14068-1 richtet<br />

sich an Akteure, die Treibhausgasneutralität für eine Organisation oder ein<br />

Produkt erreichen und sich dies zertifizieren lassen wollen.<br />

» Dr. Frank-Michael Kieß<br />

Begriffe wie Klimaneutralität, Net Zero und Carbon<br />

Neutrality sind in aller Munde und werden in<br />

verschiedenen Formen öffentlich vermittelt – den sogenannten<br />

Claims. Dabei zeichnet der Status Quo ein<br />

eher unübersichtliches Bild. „Wir sehen eine Vielzahl<br />

an undurchsichtigen und zum Teil zweifelhaften Möglichkeiten,<br />

Umweltaussagen geprüft zu kommunizieren“,<br />

sagt Florian Himmelstein vom Berliner Zertifizierungsinstitut<br />

Gutcert. Das kratze an der Glaubwürdigkeit<br />

und ziehe viele, oft auch gerechtfertigte Klagen<br />

nach sich. „Die Angst vor Reputationsverlust steigt.“<br />

Die Green Claims Directive, die die EU aktuell auf<br />

den Weg bringt, wirft ein Schlaglicht darauf, was auf<br />

die Unternehmen – und damit auch auf die Qualitätsmanager<br />

– künftig zukommen wird. Danach<br />

müssen nicht erreichte Klimaziele kommuniziert<br />

werden. Die Richtlinie sieht die Überprüfung der Angaben<br />

durch unabhängige und akkreditierte Prüfstellen<br />

vor – bei Nichteinhaltung drohen Strafen von<br />

mindestens 4 % des Jahresumsatzes. Und sie betrifft<br />

fast alle, denn nur Kleinunternehmen mit bis zu zehn<br />

Mitarbeitern, bzw. einem Jahresumsatz von höchstens<br />

2 Millionen Euro, sind ausgenommen.<br />

CO 2 -Neutralität ist nicht nur ein gesellschaftliches, sondern<br />

zunehmend auch eine unternehmerisches Ziel. Für transparente<br />

Kommunikation braucht es jedoch verlässliche Normen.<br />

Bild: narawit/stock.adobe.com<br />

EU-Richtlinie: Unternehmen<br />

sollten sich vorbereiten<br />

Noch ist Zeit, sich vorzubereiten: Die Beschlussfassung<br />

ist frühestens im Sommer zu erwarten, bevor<br />

die Richtlinie dann innerhalb von zwei Jahren in nationales<br />

Recht umgesetzt werden muss. Die Experten<br />

von Gutcert raten, jetzt schon die Transparenz in der<br />

Kommunikation von Klimazielen zu prüfen und zu<br />

fördern, auf Basis von internationalen Standards zu<br />

arbeiten, Umweltzielsetzungen realistisch zu definieren<br />

und diese immer mit konkreten Maßnahmen zu<br />

hinterlegen. So könne man sich auf kommende komplexere<br />

Anforderungen vorbereiten und „am Ball“<br />

bleiben.<br />

Mit der Ende vergangenen Jahres veröffentlichten<br />

„ISO 14068-1 – Transition to Net Zero – Part 1: Carbon<br />

Neutrality“ hat die ISO jetzt eine grundlegende<br />

Norm geschaffen, die einheitliche Anforderungen an<br />

die Ermittlung von Treibhausgasen, an Reduktionsverpflichtungen<br />

und Zielsetzungen, Kompensation<br />

und vor allem an die öffentliche Kommunikation des<br />

Claims stellt.<br />

6 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

Quelle: ISO 2023, UBA<br />

Schritte zur THG-Neutralität nach ISO 14068-1<br />

Grundgedanke der neuen Norm ist die Unterscheidung<br />

zwischen nicht vermiedenen Emissionen (unabated<br />

emissions), die zum aktuellen Stand noch nicht<br />

reduziert worden sind, und restlichen Emissionen (residual<br />

emissions), die aus technischen und wirtschaftlichen<br />

Gründen nicht reduziert werden können.<br />

Damit werden auch zwei Zustände definiert: Ein<br />

Übergangszustand, in dem es noch unvermiedene<br />

Emissionen gibt, und ein Endzustand, in dem nur<br />

noch die unvermeidbaren Emissionen übrig bleiben.<br />

Bei der Norm handelt es sich nicht um eine klassische<br />

Managementsystem-Norm wie etwa die ISO<br />

9001 oder ISO 50001. Jedoch sind in ihrer Struktur<br />

starke Managementsystem-Ansätze enthalten. Zum<br />

Beispiel werden eine Verpflichtung der obersten Leitung<br />

zur „Carbon Neutrality“ sowie Verbesserungszyklen<br />

mit Überwachung und regelmäßiger Neubewertung<br />

im Sinne eines PDCA-Zyklus gefordert.<br />

Im Unterschied zu anderen Standards stellt ISO<br />

14068-1 keine harten Anforderungen an die Zielsetzung<br />

und die Reduktionsambitionen. Vielmehr wird<br />

auf eine Orientierung am wissenschaftlichen Konsens<br />

verwiesen und der Schwerpunkt liegt auf umfassender<br />

Dokumentation und Transparenz.<br />

Will ein Unternehmen seine Umweltziele nach ISO<br />

14068-1 kommunizieren, so geht das in mehreren<br />

Schritten:<br />

• Am Anfang steht die Verpflichtung zur Carbon<br />

Neutrality durch die oberste Leitung, vergleichbar<br />

mit den Anforderungen bei Managementsystemen.<br />

Notwendige Ressourcen müssen bereitgestellt,<br />

Verantwortlichkeiten zugeteilt und die betrachtete<br />

Einheit benannt werden.<br />

• Im nächsten Schritt gilt es, die THG-Emissionen<br />

und -senkungen zu ermitteln. Die Kalkulation des<br />

# LOHNMESSTECHNIK MIT 23 MESSGERÄTEN<br />

# AUFTRAGSPROGRAMMIERUNG<br />

# SCHULUNGEN (AUKOM / FORM & LAGE)<br />

# FLÄCHENRÜCKFÜHRUNGEN<br />

# FEHLER- & SCHADENSANALYSEN<br />

<strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024 7

» MANAGEMENT<br />

Quelle: ISO 2023, UBA<br />

Ansatz der THG-Neutralität nach ISO 14068-1<br />

CO 2 -Fußabdrucks muss gemäß den ISO-Standards<br />

erfolgen. Standards des Greenhouse Gas Protocol<br />

(GHP) können ebenfalls verwendet werden, sofern<br />

die ISO-Kriterien auch erfüllt werden.<br />

• Darauf folgt die Erstellung des Carbon Neutrality<br />

Management Plan. Darin müssen die kurz- und<br />

langfristigen Ziele benannt werden. Außerdem<br />

muss festgelegt werden, wann nur noch restliche<br />

Emissionen verursacht werden. Die Art der Maßnahmen<br />

ist anzugeben und darüber hinaus, auf<br />

welchen Annahmen, Begründungen und technischen<br />

Hintergründen diese basieren. Zur Kompensation<br />

unverminderter und restlicher Emissionen<br />

gelten klassische Kernanforderungen mit Blick auf<br />

Artikel 6 des Pariser Abkommens.<br />

• Schließlich wird der Carbon Neutrality Report als<br />

öffentliches Dokument kommuniziert, das die<br />

wichtigsten Kerninformationen und Begründungen<br />

enthält. Der Status bezüglich unvermiedener<br />

und restlicher Emissionen muss mitgeteilt werden.<br />

Voraussetzung für die Erstellung ist die Verifizierung<br />

nach ISO 14063. Und: Es müssen bereits Reduktionen<br />

erfolgt sein.<br />

„Unterm Strich ist ein Transformationspfad mit tatsächlichen<br />

Reduktionsplänen gefordert“, so Himmelstein.<br />

So sollen verbindliche Vorgaben an eine einheitliche<br />

THG-Bilanzierung und -Kommunikation geschaffen<br />

werden. Da die Norm keine verbindliche Regelung<br />

zur kontinuierlichen Überwachung der Umsetzung<br />

enthalte, sei umfassende Transparenz dabei<br />

das A und O.<br />

Internationaler Standard mit<br />

Schwächen<br />

Derweil hat auch das Umweltbundesamt (UBA) einen<br />

ersten Blick auf die neue Norm geworfen und sie aus<br />

klimapolitischer Sicht bewertet. In einem Informationsblatt<br />

würdigt das UBA, dass sie durchaus zu einem<br />

besseren Verständnis treibhausgasneutraler Organisationen<br />

und Produkten beitragen könne. Es<br />

weist aber auch auf die erheblichen Schwächen hin,<br />

da die Norm Aussagen zur Treibhausgasneutralität<br />

auch bei hohen fossilen CO 2 -Emissionen, mangelnder<br />

Umweltintegrität von Treibhausgasentnahmen sowie<br />

unvollständigem Ausschluss von Doppelzählungen<br />

zulasse. Unternehmen, die glaubwürdig mit Treibhausgasneutralität<br />

werben wollen, sollten nach Ansicht<br />

der Autoren daher mehr tun, als die Anforderungen<br />

der ISO 14068-1 zu erfüllen. Vielmehr müssen<br />

sie ihre Treibhausgasemissionen konsequent im<br />

Einklang mit den internationalen Klimazielen verringern<br />

und aktiv negative Auswirkungen von Treibhausgasentnahmen<br />

verhindern.<br />

Gerichte, die über Abmahnungen und Klagen von<br />

Treibhausgas-Neutralitätsaussagen zu entscheiden<br />

haben, sollten ihr Urteil nicht nur darauf stützen, ob<br />

die Anforderungen der ISO 14068–1 erfüllt werden,<br />

so das UBA. Die EU und Deutschland sollten rechtliche<br />

Regelungen verabschieden, um missverständliche<br />

Aussagen zur Treibhausgasneutralität zu verbieten.<br />

Die kommende EU-Richtlinie zur Stärkung der<br />

Verbraucher (Empowering Consumers Directive) und<br />

die geplante EU-Richtlinie zu expliziten Umweltaussagen<br />

(Green Claims Directive) schaffen laut UBA<br />

hierzu den rechtlichen Rahmen. Schließlich sollte<br />

auch die ISO schnellstmöglich die Norm zur Treibhausgasneutralität<br />

überarbeiten und deren Schwächen<br />

beseitigen.<br />

Webhinweis<br />

Das Informationsblatt des Umweltbundesamts<br />

zur ISO 14068-1 finden<br />

Sie zum Download unter:<br />

https://hier.pro/ggsS4<br />

8 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

Bild: VectorMine/stock.adobe.com<br />

Im Alltag gibt es viele Punkte, an denen man ansetzen kann, um den Klimaschutz voranzubringen.<br />

Eine Redaktion – zwei Meinungen<br />

Auf kleinem oder großem Fuß<br />

Die neue ISO 14068-1 soll bei Unternehmen die Kommunikation von<br />

Klimazielen transparenter machen. Doch wie sieht das Verhältnis zum Thema<br />

CO 2 -Fußabdruck im eigenen Privatleben aus? Die Redaktion von<br />

<strong>Quality</strong> <strong>Engineering</strong> hat dazu unterschiedliche Meinungen.<br />

Bild: Studioline Photography<br />

Sabine Koll, Redaktion<br />

<strong>Quality</strong> <strong>Engineering</strong>,<br />

sieht CO 2 -Reduzierung<br />

als Wettkampf.<br />

Seit vergangenem Sommer<br />

polieren wir unsere<br />

CO 2 -Bilanz mit einem Balkonkraftwerk<br />

auf. Im zweiten<br />

Stock auf einem Vordach angebracht,<br />

senkt es nicht nur<br />

unseren CO 2 -Ausstoß, sondern<br />

auch unsere Stromkosten<br />

deutlich. Mit einem Nachbarn,<br />

der die gleiche Anlage kurz<br />

vorher installiert hat, liefern<br />

wir uns seitdem ein Kopf-an-<br />

Kopf-Rennen um die höchste<br />

Ausbeute im Monat. An guten, sprich sonnigen Tagen,<br />

tauschen wir sogar täglich die Werte aus. Einen<br />

solchen Battle kann man dank CO 2 -Rechnern auch<br />

auf andere Bereiche des Lebens übertragen, die Einfluss<br />

auf den ökologischen Fußabdruck haben. Eine<br />

Familie im Bekanntenkreis etwa optimiert sich seit<br />

geraumer Zeit selbst, indem sie bei jedem Ausflug<br />

und bei jedem geplanten Kauf genau berechnet, was<br />

die ökologisch sinnvollste Variante ist. Als Familiensport<br />

sozusagen. Neue Kleidung wird seitdem nicht<br />

mehr gekauft und der Akkuschrauber gemietet. So<br />

viel Sport, gebe ich zu, ist mir zu viel.<br />

Was kann man tun, um<br />

seinen eigenen CO 2 -<br />

Footprint zu reduzieren? Zum<br />

Beispiel weniger Fleisch essen<br />

oder seltener Auto fahren. Ein<br />

weiterer Ansatzpunkt ist das<br />

Fliegen. Der Begriff Flugscham<br />

ist zurzeit absolut im Trend. Markus Strehlitz,<br />

Und er hat seine Berechtigung.<br />

Die Strecke etwa von <strong>Engineering</strong>, fliegt<br />

Redaktion <strong>Quality</strong><br />

Frankfurt nach Berlin durch gerne – aber in Maßen.<br />

die Luft zurückzulegen, ist natürlich<br />

vollkommen unsinnig.<br />

Und mancher Trip ist dank Webkonferenz-Tools<br />

überhaupt nicht nötig. Aber wie immer im Leben<br />

sollte man das Thema differenziert betrachten. Meine<br />

Familie und ich reisen sehr gerne. Es macht das<br />

Leben nicht nur interessanter, sondern erweitert<br />

auch den Horizont – vorausgesetzt man macht nicht<br />

nur Club-Urlaub. Weltoffenheit ist ein wichtiges Gut<br />

in einer Gesellschaft, gerade in Zeiten wie diesen.<br />

Und nicht jede Reise lässt sich mit einem anderen<br />

Verkehrsmittel als dem Flugzeug bewältigen. Daher<br />

werde ich auch weiterhin in den Flieger steigen, aber<br />

darauf achten, dass dies nicht zu häufig geschieht.<br />

Bild: Tom Oettle<br />

<strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024 9

» MANAGEMENT<br />

Marktanalyse<br />

3D-Kameras zünden den Turbo<br />

in der Bildverarbeitung<br />

3D-Kameras werden in den kommenden fünf Jahren den weltweiten<br />

Bildverarbeitungsmarkt antreiben. Bei Anwendungen in der Qualitäts -<br />

sicherung sind sie Standard. Neue Anwendungen finden sich vor allem<br />

im Bereich mobiler Roboter und in der Roboterkommissionierung.<br />

Stereokameras sind auf dem Vormarsch: Die 3D-Stereokamera BVS 3D-RV1 von Matrix Vision zum<br />

Beispiel eignet sich für den anspruchsvollen Griff in die Kiste in der industriellen Automation und<br />

Logistik. Ein integrierter Musterprojektor optimiert die Erfassung schwieriger Teile oder Szenen mit<br />

geringer visueller Textur.<br />

Bild: Interact Analysis<br />

Jonathan Sparkes<br />

Research Analyst<br />

Interact Analysis<br />

www.interactanalysis.com<br />

Bild: Matrix Vision<br />

3D-Kameras werden bis 2028 den<br />

weltweiten Bildverarbeitungsmarkt<br />

antreiben. Die durchschnittliche jährliche<br />

Wachstumsrate (CAGR) wird nach Prognosen<br />

von Interact Analysis bei 13 % liegen<br />

und damit deutlich höher sein als die<br />

CAGR von 6 %, die für den globalen Bildverarbeitungsmarkt<br />

insgesamt erwartet<br />

wird. Demnach wird der Umsatz mit<br />

3D-Kameras von 767 Mio. US-Dollar im<br />

Jahr 2022 auf fast 1,6 Mrd. US-Dollar im<br />

Jahr 2028 steigen. Je nach Produkttyp<br />

wird das Wachstum allerdings unterschiedlich<br />

ausfallen.<br />

3D-Kameras können prinzipiell in vier<br />

Produkttypen unterteilt werden, die jeweils<br />

wichtige Funktionen und Vorteile<br />

für unterschiedliche Anwendungen aufweisen:<br />

3D-Kameras mit strukturiertem<br />

Licht, Stereokameras, Time-of-Flight-<br />

3D-Kameras und Lasertriangulation-<br />

3D-Kameras.<br />

Bei 3D-Kameras mit strukturiertem<br />

Licht wird ein bekanntes Muster oder eine<br />

bekannte Lichtsequenz auf eine Oberfläche<br />

projiziert und die Verformung oder<br />

Verzerrung dieses Musters analysiert,<br />

wenn es mit einem Objekt interagiert. Die<br />

Kamera beobachtet, wie das strukturierte<br />

Licht deformiert wird und kann aus diesen<br />

Informationen die Tiefe und Form von Objekten<br />

in der Szene berechnen. Diese Kameras<br />

kommen vor allem dann zum Einsatz,<br />

wenn präzise Messungen und Bilderfassung<br />

erforderlich sind. Außerdem<br />

werden sie derzeit in Bin-Picking-Anwendungen<br />

eingesetzt. 3D-Kameras mit<br />

strukturiertem Licht sind oft teurer als<br />

andere 3D-Kameratypen. Ein Beispiel für<br />

diese Kamera wäre die Zivid 2 des norwegischen<br />

Anbieters Zivid.<br />

Stereokameras sind bildgebende Geräte,<br />

die mit zwei Kameras ausgestattet<br />

sind, die die Tiefe durch binokulare Disparität<br />

wahrnehmen. Diese Kameras erfassen<br />

ein Paar leicht versetzter Bilder derselben<br />

Szene. Die Disparität zwischen<br />

entsprechenden Punkten in den Bildern<br />

wird dann verwendet, um Tiefeninformationen<br />

für Objekte in der Szene zu berechnen.<br />

Diese Kameras werden am häufigsten<br />

in der Robotik eingesetzt und sind<br />

besonders nützlich für das autonome<br />

Fahren, was ein erhebliches Wachstums-<br />

10 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

potenzial bietet. Die Stereo Cameras von<br />

Basler gehören in diese Kategorie.<br />

Time-of-Flight-3D-Kameras hingegen<br />

sind bildgebende Geräte, die die Entfernung<br />

zu Objekten in einer Szene bestimmen.<br />

Dafür messen sie die Zeit, die das<br />

Licht benötigt, um von der Kamera zum<br />

Objekt und zurück zu gelangen. Diese Kameras<br />

werden am häufigsten verwendet,<br />

wenn eine Bildaufnahme mit hoher Geschwindigkeit,<br />

aber geringerer Qualität<br />

erforderlich ist. Time-of-Flight-3D-Kameras<br />

sind auch eine kostengünstigere Op -<br />

tion für mobile Roboter und ermöglichen<br />

es ihnen, Hindernissen auszuweichen und<br />

andere Roboter zu umgehen. Ein Beispiel<br />

für diese Kategorie ist die Helios 2 von<br />

Lucid Vision Labs.<br />

Der Umsatz mit 3D-Kameras soll von 767 Mio. US-Dollar im Jahr 2022 auf fast 1,6 Mrd. US-Dollar im<br />

Jahr 2028 steigen.<br />

Bild: Interact Analysis<br />

Lasertriangulation bietet<br />

hohe Genauigkeit<br />

Lasertriangulation-3D-Kameras schließlich<br />

nutzen das Prinzip der Lasertriangulation,<br />

um Entfernungen zu messen und<br />

dreidimensionale Darstellungen von Objekten<br />

oder Szenen zu erstellen. Diese Kameras<br />

verwenden Laser, um eine Laserlinie<br />

oder ein Lasermuster auf die Zieloberfläche<br />

zu projizieren, und eine Kamera<br />

beobachtet die Verformung oder Verschiebung<br />

dieser Linie/dieses Musters bei<br />

der Interaktion mit dem Objekt. Die erfassten<br />

Informationen werden dann verarbeitet,<br />

um die Tiefe oder dreidimensionale<br />

Struktur des Objekts zu bestimmen.<br />

Diese Kameras bieten eine hohe Genauigkeit<br />

und Auflösung und werden daher<br />

eher zur Qualitätsprüfung eingesetzt,<br />

können aber auch zur Führung mobiler<br />

Roboter verwendet werden. Ein Beispiel<br />

sind die Chroma-Scan-Kameras von LMI.<br />

Interact Analysis prognostiziert, dass es<br />

auf dem Markt für 3D-Kameras in den<br />

nächsten Jahren Verschiebungen geben<br />

wird. Der Trend geht insbesondere in<br />

Richtung Stereokameras und Time-of-<br />

Flight-Kameras. Stereokameras werden<br />

demnach zwischen 2023 und 2028 eine<br />

CAGR von 19 % erzielen; der prognostizierte<br />

CAGR für Time-of-Flight-Kameras<br />

liegt bei 17 %. Beide Kategorien werden<br />

somit stärker zulegen als der Gesamtmarkt<br />

für 3D-Kameras. Dass beide Produktkategorien<br />

Marktanteile hinzugewinnen<br />

werden, ist auch insofern beachtlich,<br />

als sie deutlich günstiger sind als die beiden<br />

anderen Produkttypen.<br />

Zu den Schlüsselfaktoren für ein hohes<br />

Wachstum bei 3D-Kameras, insbesondere<br />

auf längere Sicht, gehören die erwarteten<br />

Preisrückgänge bei allen 3D-Kameratypen.<br />

Dadurch können Kunden ihre Systeme<br />

mit 3D-Kameras aufrüsten und langsamere,<br />

weniger genaue 2D-Systeme ersetzen.<br />

Insbesondere bei Robotern wird<br />

ein starkes Wachstum prognostiziert: Eine<br />

einzige 3D-Kamera kann die gleichen<br />

Aufgaben wie mehrere 2D-Kameras übernehmen,<br />

wodurch Roboter immer schneller<br />

und kompakter werden.<br />

Darüber hinaus wächst der Markt für<br />

3D-Kameras weiter und jedes Jahr kommen<br />

viele neue Anbieter auf den Markt.<br />

Dies ermöglicht einen Preiswettbewerb<br />

und senkt die Preise, sodass mehr Kunden<br />

3D-Vision-Systeme einsetzen können.<br />

PROZESSTOPTIMIERUNG AUS EINER HAND<br />

mit der Software von Minitab und der Expertise von ADDITIVE<br />

GANTT<br />

WERTSTROMANALYSE<br />

FMEA<br />

5S<br />

ISHIKAWA<br />

SIPOC<br />

QUALITÄTSZIRKEL<br />

SPC<br />

KANBAN<br />

7Q<br />

TPM<br />

RÜSTZEITOPTIMIERUNG<br />

Erleben Sie ADDITIVE<br />

analytica<br />

09. - 12.04.2024, München<br />

Halle A3 / Stand 417<br />

Hannover Messe<br />

22. - 26.04.2024, Hannover<br />

Halle 17 / Stand B18<br />

Control<br />

23. - 26.04.2024, Stuttgart<br />

Halle 10 / Stand 1217<br />

Sensor+Test<br />

11. - 13.06.2024, Nürnberg<br />

Halle 1 / Stand 424<br />

Wir freuen uns auf Ihren Besuch!<br />

www.additive-minitab.de<br />

<strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024 11

» MANAGEMENT<br />

Bild: Interact Analysis<br />

Time-of-Flight-Kameras und Stereo-Vision-Kameras werden in den kommenden Jahren Marktanteile gewinnen.<br />

Besonders aggressiv sind die Preise in<br />

China, wo Anbieter Produkte zu günstigeren<br />

Preisen verkaufen, um Marktanteile<br />

von etablierten westlichen Unternehmen<br />

zu gewinnen, was das Wachstum auf längere<br />

Sicht ankurbelt.<br />

Besonders hoch ist das Marktwachstum<br />

bei Anwendungen wie autonomem Fah-<br />

ren und Bin Picking. Diese beiden Bildverarbeitungsanwendungen<br />

weisen der<br />

Prognose von Interact Analysis die größte<br />

CAGR auf. Und beide Anwendungen profitieren<br />

wirklich von der Implementierung<br />

von 3D-Kameras. Autonomes Fahren, insbesondere<br />

für mobile Roboter, ist ein sehr<br />

großes Wachstumsfeld. Der Markt für<br />

Markt für Machine Vision 2023 im Minus<br />

Während die globalen Automatisierungsmärkte 2023 gewachsen<br />

sind, war 2023 ein herausforderndes Jahr für Anbieter von Bildverarbeitungssystemen:<br />

Der Gesamtumsatz ging von 6,5 auf 6,3 Mrd. US-<br />

Dollar zurück, so Interact Analysis. Das britische Marktforschungs -<br />

unternehmen rechnet aber für das laufende Jahr wieder mit einem<br />

Wachstum; es soll 1,4 % betragen.<br />

Zwischen 2022 und 2028, so die Prognose, wird der Bildverarbeitungsmarkt<br />

um rund 6 % pro Jahr wachsen. Dabei wird der Umsatz im<br />

Prognosezeitraum von 6,5 auf 9,3 Mrd. US-Dollar steigen. Die Region<br />

Asien-Pazifik (APAC) wird ein großer Treiber dieses Wachstums sein.<br />

APAC ist mit einem Anteil von 35 % heute schon der größte Markt für<br />

Bildverarbeitungsprodukte, gefolgt von EMEA (28 %), Amerika (22 %)<br />

und Japan (15 %).<br />

Betrachtet man den Markt für Machine Vision nach Anwendungen,<br />

dominiert die Inspektion: Dieses Segment hat im Jahr 2022 über 40 %<br />

der Anwendungsfälle ausgemacht. Bis 2028 wird die Inspektion ein<br />

Volumen von rund 3,9 Mrd. US-Dollar haben. Aufgrund der guten Aussichten<br />

für mobile Roboter wird autonomes Fahren zwischen 2022<br />

und 2028 mit 21 % die größte durchschnittliche jährliche Wachstumsrate<br />

haben, gefolgt von Bin Picking (19 %), also dem Griff von Robotern<br />

in die Kiste, das vom Einsatz in einer Vielzahl von Fertigungsindustrien<br />

profitieren wird.<br />

mobile Roboter ist im Jahr 2022 um 33 %<br />

gewachsen. Auch der Markt für Roboterkommissionierung<br />

wird nach Einschätzung<br />

von Interact Analysis in den kommenden<br />

Jahren deutlich wachsen. Hersteller<br />

integrieren mittlerweile eine (oder<br />

mehrere) 3D-Kameras, um Roboter zu<br />

steuern. Bin Picking einschließlich Palettierung<br />

und Depalettierung ist ebenfalls<br />

ein wichtiger Wachstumsbereich für<br />

3D-Bildverarbeitungskameras.<br />

Es kommen derzeit sehr viele neue<br />

3D-Kamera-Modelle auf den Markt. Dazu<br />

gehört zum Beispiel die Motioncam 3D<br />

von Photoneo. Die Kamera des slowakischen<br />

Unternehmens scannt mithilfe der<br />

parallelen Strukturlichttechnologie in Bewegung<br />

mit bis zu 40 m/s mit hoher Auflösung<br />

und scharf.<br />

Das kanadische Unternehmen Lucid<br />

Vision Labs hat eine neue Time-of-Flight-<br />

Kamera namens Helios 2 Ray auf den<br />

Markt gebracht, die eine Auflösung von<br />

0,3 Mpx für Entfernungen bis zu 8,3 m<br />

und eine Bildrate von 30 fps bietet. Sie<br />

verfügt über vier Laserdioden, sodass die<br />

Kamera auch bei Sonnenlicht in Echtzeit<br />

3D-Punktwolken erzeugen kann.<br />

Ein weiteres Beispiel ist die Stereo-<br />

Vision-3D-Kamera Gemini 2 XL von Orbecc.<br />

Sie wurde speziell für anspruchsvolle<br />

Lichtverhältnisse entwickelt, kann Tiefen<br />

von 0,4 m bis 20 m messen und Bildraten<br />

von bis zu 20 fps erfassen. Diese<br />

Kamera ist in erster Linie für visuelle Systeme<br />

in der Robotik und KI-basierte<br />

Vision-Systeme konzipiert.<br />

12 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

Alles was Recht ist<br />

Wann zahlt der Versicherer?<br />

Selbst mit dem bestmöglichen Qualitätsmanagementsystem ist man nicht vor dem<br />

Risiko gefeit, dass die eigenen Produkte Ursache für einen Rückruf sind. Wenn der<br />

Fall dann eintritt, soll bestenfalls der eigene Versicherer zur Seite stehen und<br />

angefallene Kosten decken. Dies ist allerdings keine Selbstverständlichkeit.<br />

Wer aktuell einschlägige Portale für<br />

Rückrufe analysiert, der wird<br />

schnell erkennen, dass deren Anzahl stetig<br />

steigt. In bestimmten Branchen steht<br />

dem auch noch eine sinkende Zahl an abgesetzten<br />

Produkten gegenüber. Gleichzeitig<br />

haben Rückrufe das Potenzial, Kosten<br />

in Millionenhöhe zu verursachen.<br />

Rückrufkosten sind aber in der Regel<br />

weder von der „Allgemeinen Produkthaftpflichtversicherung“<br />

noch von der „Allgemeinen<br />

Betriebs- und Berufshaftpflichtversicherung“<br />

eines Unternehmens gedeckt.<br />

Sollten für diese Versicherungen<br />

keine individuellen Vereinbarungen zur<br />

Deckung von Rückrufkosten getroffen<br />

worden sein, bedarf es zu deren Deckung<br />

einer sogenannten „Rückrufkostenversicherung“.<br />

Wie auch für andere Versicherungen<br />

hat der Gesamtverband der Versicherer<br />

(GDV) für diese Art der Versicherung (unverbindliche)<br />

Musterbedingungen veröffentlicht.<br />

Diese dienen den meisten Versicherern<br />

als Basis für die eigenen Versicherungsbedingungen.<br />

Neben Musterbedingungen<br />

für Rückrufrisiken von Herstellern<br />

und Händlern im Allgemeinen<br />

existieren auch Musterbedingungen für<br />

Rückrufrisiken von Kfz-Teile-Zulieferern.<br />

Beide Bedingungen haben gemeinsam,<br />

dass sie Ansprüche von der Deckung ausschließen,<br />

die über die gesetzliche Haftpflicht<br />

der Versicherungsnehmer hinausgehen.<br />

Sowohl Hersteller und Händler im<br />

Allgemeinen als auch Kfz-Teile-Zulieferer<br />

im Besonderen haben gemein, dass sie<br />

sich regelmäßig vertraglichen Haftungserweiterungen<br />

ihrer Kunden ausgesetzt<br />

sehen. Auch aufgrund der häufig schwächeren<br />

Verhandlungsposition werden diese<br />

oft in Kauf genommen. Für eben solche<br />

Bild: merklicht/stock.adobe.com<br />

In der <strong>Quality</strong> <strong>Engineering</strong> informiert reuschlaw regelmäßig über rechtliche Themen.<br />

Haftungserweiterungen kann jedoch der<br />

genannte Ausschluss zur Anwendung<br />

kommen und eine Versicherungsdeckung<br />

versagt werden. Ob und inwiefern das<br />

wirklich der Fall ist, bedarf einer Einzelfallprüfung.<br />

Die gestiegenen Rückrufzahlen sowie<br />

auch die nur schwer kalkulierbaren Schadensvolumina<br />

bei Rückrufkosten führen<br />

dazu, dass Versicherer teilweise nur unter<br />

engen Voraussetzungen überhaupt Versicherungsschutz<br />

für vertragliche Haftungserweiterungen<br />

anbieten. Solche Voraussetzungen<br />

sind beispielsweise erhöhte<br />

Prämien, hohe Selbstbehalte oder erweiterte<br />

Risikoausschlüsse. Insbesondere<br />

für Kfz-Teile-Zulieferer lässt sich hier ein<br />

Trend erkennen: Je weiter „oben“ der Kfz-<br />

Teile-Zulieferer in der Lieferkette steht,<br />

desto umfangreicher sind seine vertraglichen<br />

Haftungserweiterungen, die die<br />

Kunden (z. B. OEM oder Tier 1) fordern<br />

und desto schwieriger wird die Versicherung<br />

derselben.<br />

Diesem Problem kann nur durch sorgfältige<br />

und vorausschauende Vertragsgestaltung<br />

gegenüber den Kunden sowie eine<br />

Prüfung und Optimierung der eigenen<br />

Versicherungsdeckung begegnet werden.<br />

In Anbetracht des Schadenspotenzials eines<br />

Rückrufs sollte dieser Fall besonders<br />

sorgfältig geprüft werden.<br />

Thorsten Deeg<br />

reuschlaw<br />

www.reuschlaw.de<br />

Bild: Reusch Rechtsanwälte<br />

<strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024 13

» MANAGEMENT<br />

Predictive <strong>Quality</strong> bei Miele mit Software von Iconpro<br />

Qualitäts-Prognosen<br />

für den Shopfloor<br />

In einem Pilotprojekt hat Miele erste Erfahrungen mit Predictive <strong>Quality</strong> gemacht<br />

– im Technology Center Drives in Euskirchen, in dem das Unternehmen Motoren<br />

sowie Antriebe entwickelt und herstellt. Für bestimmte Prüfgrößen erlaubt die<br />

eingesetzte Software qualitätsrelevante Vorhersagen. Und mit einer erweiterten<br />

Datenbasis soll noch mehr möglich sein.<br />

» Markus Strehlitz<br />

Bild: Miele<br />

Bei Miele werden die<br />

Daten aus der Fertigungslinie<br />

für eine<br />

Umwälzpumpe gesammelt<br />

und analysiert.<br />

Predictive <strong>Quality</strong> kann einen Boost für die gesamte<br />

Entwicklung des Qualitätsmanagements<br />

bedeuten“, sagt Guido Nilgen, Qualitätsleiter des<br />

Technology Center Drives (TCD). Die Möglichkeit, tatsächlich<br />

Prognosen zur Qualität eines gefertigten<br />

Produkts geben zu können, sei etwas völlig Neues.<br />

Seine Aussage stützt Nilgen unter anderem auf Erfahrungen,<br />

die er im eigenen Unternehmen gemacht<br />

hat. In einem „Proof of Concept“ haben er und sein<br />

Team untersucht, wie und ob sich Predictive <strong>Quality</strong><br />

in der Fertigung von Miele umsetzen lässt.<br />

Erste Erfahrungen mit den Möglichkeiten von<br />

künstlicher Intelligenz hatte das Unternehmen bereits<br />

im Kundendienst gesammelt. Dort unterstützt<br />

ein Assistenzsystem die Techniker vor Ort, indem es<br />

vorausschauend auf die Gefahr von Fehlern beim<br />

Austausch bestimmter Komponenten hinweist. „Ich<br />

habe mir gedacht, so etwas könnte bei uns auch auf<br />

dem Shopfloor sehr nützlich sein“, berichtet Nilgen.<br />

Zusammen mit Marcus Ohlenforst von Iconpro startete<br />

er ein entsprechendes Projekt. Ohlenforst ist Geschäftsführer<br />

des Software-Herstellers Iconpro, der<br />

mit Ares eine Lösung für prädiktive Qualität und Prozessoptimierung<br />

anbietet. Mit dieser lassen sich genaue<br />

Modelle für die vorausschauende Qualitätsund<br />

Prozessoptimierung für typische Produktionsund<br />

Qualitätsdaten erstellen.<br />

Die Voraussetzungen für den Einsatz der Software<br />

sind im TCD von Miele besonders günstig. Entlang<br />

der Fertigungsprozesse werden bereits Produktionsdaten<br />

erhoben, um diese für Kennwerte wie Ausschussraten<br />

oder Anlageneffektivität auszuwerten.<br />

Über entsprechende Schnittstellen werden die Daten<br />

gesammelt und auf einer Cloud-Plattform zusammengeführt.<br />

„Solche Daten nicht nur lokal, sondern<br />

in der Cloud zu speichern, damit sie analysiert werden<br />

können, ist schon sehr fortschrittlich. Es gibt Unternehmen,<br />

die diesbezüglich noch deutlich konservativer<br />

sind“, sagt Ohlenforst.<br />

Die Frage war: Reicht die<br />

Datenbasis aus?<br />

Für Predictive <strong>Quality</strong> gab es somit schon eine gewisse<br />

Basis. Doch ob diese ausreicht und sich damit tatsächlich<br />

eine Prozessoptimierung sowie vorausschauende<br />

Qualitätssicherung durchführen lassen,<br />

diese Frage sollte das Pilotprojekt beantworten. Für<br />

dieses wurde die Fertigungslinie für eine Umwälzpumpe<br />

ausgewählt, die in einer Geschirrspülmaschine<br />

zum Einsatz kommt. Die Daten aus dieser Linie<br />

sollten mit Ares ausgewertet werden. Ziel war es zu<br />

14 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

erkennen, ob sich damit Vorhersagen zu elektrischen<br />

Prüfgrößen, der Akustik sowie weiteren funktionalen<br />

Parametern treffen lassen.<br />

Für das Projekt wurden laut Ohlenforst folgende<br />

Meilensteine definiert: Dokumentation von Prozessen<br />

und Parametern, Extraktion von Produktionsdaten,<br />

Datenvorverarbeitung und -strukturierung, Korrelation<br />

und Analyse von Qualitäts- sowie Produk -<br />

tionsdaten, Potenzialanalyse bezüglich Ausschussund<br />

Qualitätsoptimierung sowie abschließend ein<br />

Predictive-<strong>Quality</strong>-Management-Summary.<br />

Ohlenforst hebt dabei besonders die Dokumenta -<br />

tion der Parameter hervor. Dies sei eine wichtige<br />

Grundlage für alles Weitere gewesen. Zu jedem einzelnen<br />

Prozessschritt wurden die Parameter festgehalten,<br />

die für die Qualität relevant sind – zum Beispiel<br />

die Positionierung von Rotor und Stator zueinander<br />

bei der Montage. Diese wurden nach verschiedenen<br />

Kriterien beurteilt. Zum Beispiel: Sind die<br />

Daten zu diesem Parameter vorhanden? Lässt er sich<br />

beeinflussen? In welchem Maße hat er Auswirkungen<br />

auf die Qualität?<br />

Entscheidend für den Erfolg sei unter anderem die<br />

Zusammenstellung des Teams gewesen, sagt Nilgen.<br />

„Man braucht mehrere Parteien und muss verschiedene<br />

Ansätze zusammenbringen: Zum einen die IT-<br />

Experten, die sich unter anderem um die Systemarchitektur<br />

und die Konnektivität kümmern“, so Nilgen.<br />

Dann benötigt man die Data Scientists – also die<br />

Leute, die mit den Daten umgehen können. Die seien<br />

vor allem von Iconpro gestellt worden. „Und sehr<br />

wichtig sind natürlich die Mitarbeiter aus dem Qualitätsmanagement,<br />

die das Domainwissen mitbringen.“<br />

Diese könnten zum Beispiel beurteilen, ob die<br />

Auswahl der Parameter sinnvoll ist. Und sie könnten<br />

auch sagen, wie die Ergebnisse einzuschätzen sind,<br />

die man erhält. „So reduziert man etwa die Gefahr<br />

von Scheinkausalitäten. Dass also aufgrund der Korrelation<br />

von bestimmten Daten falsche Schlüsse gezogen<br />

werden“, so Nilgen.<br />

Prozessparameter lassen sich<br />

frühzeitig steuern<br />

Über den Zeitraum von etwa einem Jahr durchlief<br />

dieses Team die gesamten Meilensteine und schloss<br />

den „Proof of Concept“ ab. Eines der Ergebnisse: „Für<br />

die Vorhersage elektrischer Prüfgrößen konnten systematische<br />

Korrelationen basierend auf Produktionsdaten<br />

gefunden werden“, berichtet Ohlenforst. Was<br />

das konkret bedeutet, erklärt Qualitätsleiter Nilgen:<br />

„Bisher wird am Ende eines aufwendigen Produk -<br />

tionsprozesses in einer nicht minder aufwendigen<br />

Endprüfung entschieden, ob die Pumpe funktioniert,<br />

wozu auch die Einhaltung elektrischer Prüfgrößen<br />

gehört. Sollte das nicht der Fall sein, müssen Teile der<br />

Pumpe getauscht oder andere Nacharbeiten verrichtet<br />

werden, um so eine einwandfreie Produktqualität<br />

für den Kunden sicherzustellen. Durch Predictive<br />

<strong>Quality</strong> lassen sich über 40 Prozessparameter wie die<br />

von Rotor und Stator oder die Magnetisierung des<br />

Rotors nach der Montage so frühzeitig und präzise<br />

steuern, dass Nacharbeiten größtenteils vermieden<br />

werden können.“<br />

Mithilfe der Datenanalyse per Ares-Software lässt<br />

sich also zumindest teilweise jetzt schon Predictive<br />

<strong>Quality</strong> im TCD von Miele umsetzen. Wichtiger ist<br />

aber: Das Pilotprojekt hat gezeigt, dass noch mehr<br />

möglich ist, wenn man die Datenbasis vergrößert.<br />

„Wir sind zunächst mit Prozess- und Qualitätsdaten<br />

gestartet“, so Nilgen. „Wir haben aber dann festgestellt,<br />

dass wir noch mehr Informationen – etwa<br />

auch Produktdaten – benötigen, um auch für die<br />

Qualitätssicherung in Bezug auf die funktionalen<br />

Größen und die Akustik entsprechende Ergebnisse zu<br />

erzielen.“<br />

Miele will daher den Weg in Richtung Predictive<br />

<strong>Quality</strong> weitergehen. Dieses Jahr soll gemeinsam mit<br />

Iconpro ein Anschlussprojekt starten, „in dem die Datengrundlage<br />

hinsichtlich der identifizierten weiteren<br />

benötigten Prozessinformationen erweitert werden<br />

soll“, wie Ohlenforst berichtet. „Übergeordnetes<br />

Ziel ist die Implementierung und Integration von<br />

Predictive <strong>Quality</strong> und Prozessoptimierung in den<br />

Prozess, was Live-Vorhersagen und Prozesskorrekturen<br />

für minimalen Ausschuss ermöglicht“, so der<br />

Iconpro-Geschäftsführer. Parallel dazu sei außerdem<br />

ein ähnliches Projekt im Miele-Werk im polnischen<br />

Ksawerów gestartet. „In diesem konnte bereits eine<br />

beträchtliche Ausschussminimierung erzielt werden.“<br />

Bild: Miele<br />

„Predictive <strong>Quality</strong><br />

kann einen Boost für<br />

die gesamte Entwicklung<br />

des Qualitätsmanagements<br />

bedeuten“,<br />

sagt Qualitätsleiter<br />

Guido Nilgen.<br />

<strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024 15

» MANAGEMENT<br />

Integrierte Software erweitert Möglichkeiten im Qualitätsmanagement<br />

Qualität geht alle an<br />

Magnetbau Schramme setzt auf ein modernes Qualitätsmanagement, das<br />

die langfristige Entwicklung der gesamten Organisation miteinbezieht.<br />

Eine wichtige Rolle spielt dabei die QM-Software Babtec-Q, die neben<br />

klassischen Funktionen auch managementorientierte Module bereitstellt.<br />

Schramme produziert Elektromagnete für ein breites Anwendungsfeld und die verschiedensten Branchen<br />

Bild: Magnetbau Schramme<br />

Bild: Magnetbau Schramme<br />

Dr. Joachim Hümmler<br />

Geschäftsführer<br />

Magnetbau Schramme<br />

www.magnetbauschramme.de<br />

Ob Nutzfahrzeug oder Beatmungsgerät,<br />

Walzstraße oder Rolltreppe –<br />

viele moderne Apparate wären ohne Elektromagnete<br />

kaum denkbar. Ihre Stärke,<br />

die vielseitigen Einsatzmöglichkeiten,<br />

Steuerbarkeit und Effizienz sorgen für einen<br />

breiten Einsatz in den verschiedensten<br />

Branchen. Seit mehr als 45 Jahren ist<br />

Magnetbau Schramme erfolgreich am<br />

Markt und produziert neben Elektromagneten<br />

auch Ventile, Sensoren und Aktuatoren.<br />

Rund 1,3 Millionen Teile haben die<br />

mehr als 160 Mitarbeitenden am Haupt-<br />

sitz Deggenhausertal (Baden-Württemberg)<br />

und am Standort Yangzhou in China<br />

im Jahr 2022 gefertigt, die meisten davon<br />

kundenspezifisch.<br />

Für alle im Unternehmen ist es die zentrale<br />

Aufgabe, innovative Produkte zu<br />

entwickeln und diese mit hoher Produktqualität<br />

zu fertigen. Denn Qualität geht<br />

alle an. Dauerhaft ist das nur zu erreichen,<br />

wenn Qualität nicht ausschließlich<br />

mit Produktqualität gleichgesetzt wird.<br />

Ein Baustein zu diesem Vorhaben ist die<br />

integrierte QM-Software Babtec-Q, die<br />

16 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

Industrie<br />

seit 2021 in dem Unternehmen zum Einsatz<br />

kommt.<br />

Magnetbau Schramme stellte die Einführung<br />

der QM-Software unter die Prämisse<br />

eines modernen Qualitätsverständnisses.<br />

Um sich langfristig wettbewerbsund<br />

wachstumsfähig aufzustellen, will<br />

und muss das Unternehmen sein Qualitätsmanagement<br />

weiterentwickeln. Weg<br />

von der Reaktion, vom problembezogen<br />

reagierenden Feuerwehrmann, und hin<br />

zur ganzheitlich orientierten Aktion, die<br />

die langfristige Entwicklung der gesamten<br />

Organisation miteinbezieht.<br />

Nicht nur den roten Faden<br />

in der Produktion im Blick<br />

Aus diesem Bewusstsein heraus hat<br />

Magnetbau Schramme die Erwartungen<br />

an die Software und den auszuwählenden<br />

Softwarepartner festgelegt. Ein<br />

Hauptargument zugunsten von Babtec<br />

war, dass die durchgängige Standardsoftware<br />

alle Methoden und Techniken<br />

eines modernen Qualitätsmanagements<br />

vereint. Diese beschränken sich nicht<br />

ausschließlich auf den „roten Faden“ in<br />

der Produktion mit FMEA, Control-Plänen,<br />

Produktionslenkungsplänen, Reklamationsmanagement,<br />

Aufgaben- und<br />

Maßnahmenmanagement, sondern werden<br />

um managementorientierte Module<br />

wie das „Qualifikations- und Schulungsmanagement“<br />

oder das „Prozessmanagement“<br />

ergänzt. Im Sinne eines ganzheitlichen<br />

KVP (kontinuierlicher Verbesserungsprozess)<br />

zwingt beispielsweise die<br />

Einführung eines Qualifikations- und<br />

Schulungsmanagements das Unternehmen,<br />

in Strukturen und Schleifen zu denken,<br />

um Anforderungen an Stellen und<br />

somit auch an aktuelle oder zukünftige<br />

Mitarbeitende zu benennen und diese<br />

laufend anzupassen.<br />

Dadurch entsteht eine Systematik für<br />

das gesamte Unternehmen, in der transparent<br />

ersichtlich ist, welche Qualifizierungsmaßnahmen<br />

notwendig und welche<br />

Fortschritte bereits eingetreten sind. Darüber<br />

hinaus hilft es bei der gezielten Suche<br />

nach geeignetem Personal. Beschriebene<br />

Prozesse sind für ein erfolgreiches<br />

Onboarding nicht nur hilfreich, sondern<br />

notwendig. Auch beim Offboarding wird<br />

schnell ersichtlich, welcher Verlust an<br />

Know-how durch den Weggang von Personen<br />

entsteht und wie diese wirkungsvoll<br />

ersetzt werden können.<br />

Das entspricht der Erwartung der Geschäftsführung:<br />

Die Software soll alle<br />

Mitarbeitenden stärker anleiten, ihre<br />

Qualifikationen sollen hinterlegt und der<br />

Bedarf an Schulungen oder Neueinstellungen<br />

soll jederzeit transparent sein.<br />

Mehr als 2000 Dokumente<br />

digital abgebildet<br />

Eine besondere Herausforderung stellte<br />

im Projekt der Transfer einer enormen<br />

Zahl von Dokumenten bei weiterhin laufender<br />

Gültigkeit dar. Dank des Moduls<br />

„Dokumentenlenkung“ innerhalb der Babtec-Software<br />

konnten in kurzer Zeit mehr<br />

als 2000 Dokumente in der neuen Umgebung<br />

digital abgebildet werden. Ergänzt<br />

werden diese nun durch mehr als 50 dokumentierte<br />

Prozesse, die über das Modul<br />

„Prozessmanagement“ allen Mitarbeitenden<br />

zur Verfügung stehen.<br />

Damit jede und jeder Einzelne an der<br />

Qualität im Unternehmen mitwirken<br />

kann, ermöglicht die browserbasierte<br />

Oberfläche Babtec-Q Go den unternehmensweiten<br />

Zugriff auf alle hinterlegten<br />

Dokumente und Prozesse. Auch ohne separate<br />

Installation können Mitarbeitende<br />

über ihren Browser auf Informationen<br />

und Ressourcen wie Prozesse oder Dokumente<br />

zugreifen – egal, ob am PC,<br />

Smartphone oder Tablet. Die miteinander<br />

verknüpften Softwaremodule helfen dabei,<br />

Medienbrüche zwischen verschiedenen<br />

Systemen zu reduzieren und Softwareinseln<br />

zu vermeiden.<br />

Prozesse werden an die<br />

Software angepasst<br />

Mit Babtec verfügt Schramme über einen<br />

Partner, der durch die Softwarepflege<br />

zeitnah auf (vor allem normative) Änderungen<br />

reagiert, um diese in den Standard<br />

der Software zu übernehmen. Gerade der<br />

Standardleistungsumfang ist für Magnetbau<br />

Schramme nämlich von besonderer<br />

Bedeutung: Anstatt stur den bestehenden<br />

Vorgehensweisen zu folgen, sollen eigene<br />

Arbeitsweisen oder Prozesse gegebenenfalls<br />

an die Standardsoftware von Babtec<br />

Das<br />

Kompetenz-<br />

Netzwerk<br />

der Industrie<br />

16 Medienmarken für alle<br />

wichtigen Branchen der Industrie<br />

Information, Inspiration und<br />

Vernetzung für Fach- und<br />

Führungskräfte in der Industrie<br />

Praxiswissen über alle Kanäle:<br />

Fachzeitschriften, Websites, Events,<br />

Newsletter, Whitepaper, Webinare<br />

Die passenden Medien für<br />

Sie und Ihre Branche:<br />

konradin.de/industrie<br />

media.industrie.de<br />

<strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024 17

» MANAGEMENT<br />

Ein modernes Qualitätsmanagement adressiert die Gesamtheit der Prozesse und aller Beteiligten.<br />

Bild: Magnetbau Schramme<br />

angepasst und damit eine Einführung nah<br />

am Standard erreicht werden. Dadurch<br />

profitiert das Unternehmen vom Wissen<br />

und der Erfahrung der mehr als 1200 Industrieunternehmen,<br />

die bereits erfolgreich<br />

mit der Babtec-Software arbeiten,<br />

und macht sich fit für das geplante<br />

Wachstum.<br />

Projektplan muss sich<br />

anpassen lassen<br />

Neben den Funktionen der Software<br />

selbst ist auch die Zusammenarbeit mit<br />

dem Softwarepartner im Projektmanagement<br />

ein wichtiger Baustein für den Erfolg.<br />

Ohne einen bei Bedarf anzupassenden<br />

Projektplan besteht die Gefahr eines<br />

eher unkoordinierten Vorgehens: Meetings<br />

verlaufen dann ohne konkreten<br />

Plan, Informationen werden mitunter nur<br />

mündlich weitergegeben und nicht dokumentiert,<br />

alle Beteiligten machen nur das,<br />

was sie gerade im Moment für richtig<br />

halten. Das Unternehmen profitiert in<br />

diesem Fall allerhöchstens von Einzelak-<br />

tionen und nicht von gelebten Prozessen.<br />

Ein Positivbeispiel dagegen ist die geplante<br />

Einführung des „APQP“-Moduls (Advanced<br />

Product <strong>Quality</strong> Planning) von<br />

Babtec-Q bei Magnetbau Schramme. Der<br />

Hintergrund dieses Vorhabens ist, dass<br />

Änderungen oder Störungen im Automotive-Bereich<br />

nicht selten die Durchführung<br />

eines eigenen Projekts erfordern. Ein<br />

professionelles und für alle Beteiligten<br />

transparentes APQP ist dafür unverzichtbar.<br />

Auf diesen kurzfristigen Bedarf hat<br />

Babtec etwa durch Schulungen per Videokonferenz<br />

reagiert. Es folgte eine<br />

Testphase mit drei kompletten APQPs, aus<br />

deren Ergebnissen anschließend das geplante<br />

Vorgehen für APQP-Projekte abgeleitet<br />

und den Beteiligten im Unternehmen<br />

– inklusive Geschäftsführung und aller<br />

Abteilungsleiter – vorgestellt und deren<br />

Feedback für die Weiterentwicklung<br />

des Prozesses berücksichtigt wurde.<br />

Durch dieses Vorgehen konnte in kurzer<br />

Zeit das gesamte Unternehmen auf die<br />

APQP-Methodik eingestimmt und diese<br />

nahe am Standard der Babtec-Software<br />

eingeführt werden.<br />

Im Ergebnis können beide Seiten Erfahrungen<br />

sammeln und die Einführung der<br />

APQP-Software innerhalb des Unternehmens<br />

Magnetbau Schramme vorbereiten<br />

und durchführen. Das Projekt ist insofern<br />

auch eine Blaupause für die erfolgreiche<br />

Zusammenarbeit zwischen Magnetbau<br />

Schramme und Babtec, die für beide Unternehmen<br />

Nutzen mit sich bringt.<br />

Eine Vision bei Magnetbau Schramme<br />

ist außerdem die smarte Fabrik. Innerhalb<br />

der kommenden drei bis fünf Jahre sollen<br />

die betroffenen Systeme mit der Babtec-<br />

Software vernetzt werden, um eine insgesamt<br />

offene Lösung für die prozessorientierte<br />

Durchgängigkeit der Daten zu ermöglichen.<br />

Denn: Verfügbarkeit und Qualität<br />

der Daten sind die Voraussetzung für<br />

eine erfolgreiche Digitalisierung der Prozesse,<br />

der Produktion sowie des Qualitätsmanagements<br />

und bringen die Vision<br />

einer smarten Fabrik einen Schritt näher.<br />

18 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

Personal & Karriere<br />

Manager auf Jobsuche<br />

Nach wie vor wird viel über einen höchst robusten Arbeitsmarkt<br />

und einen enormen Fachkräftemangel gesprochen. Doch im Bereich<br />

Führungskräfte beziehungsweise bei oberen Management-Positionen<br />

stellt sich die Sachlage deutlich gegenläufig dar.<br />

Besonders der größere Mittelstand und Konzerne<br />

nutzen die Zeit einer angespannten Marktlage,<br />

um teilweise ganze Hierarchieebenen zu verschlanken.<br />

Dies geschieht meist völlig unauffällig, mit hohen<br />

Abfindungssummen und vor allem bei Führungskräften<br />

jenseits der 50. Transparent wird dies jedoch<br />

in der Öffentlichkeit oder den Medien nicht, da Manager<br />

über keine „Interessensvertretung“ verfügen<br />

beziehungsweise sich oftmals schnell nach ihrer<br />

Freistellung als Consultant selbstständig machen, um<br />

nicht dem Makel der Arbeitslosigkeit zu unterliegen.<br />

Bei keiner anderen Bewerberzielgruppe stoßen unsere<br />

Ausschreibungen oder unsere Ansprache auf eine<br />

vergleichbar hohe Resonanz. Das eklatante Problem<br />

daran ist, dass dabei vielen Kandidaten diese Situa -<br />

tion selbst nicht klar ist.<br />

Auch für Führungskräfte gibt es weiterhin einen<br />

Arbeitsmarkt mit vielen Möglichkeiten. Aber: Hier<br />

gelten oft andere Spielregeln:<br />

• Selbsteinschätzung: Werden Sie sich Ihrer Situa -<br />

tion bewusst und dokumentieren Sie dies auch<br />

wirklich schriftlich. Reflektieren Sie dabei auf Ihre<br />

bisherigen Erfahrungen und die Markterfordernisse.<br />

Analysieren Sie die aktuelle Branchen- beziehungsweise<br />

Marktlage – unbedingt auch abseits<br />

der medialen Berichterstattung –, um sich ein<br />

vollumfängliches Bild zu machen und eine klare<br />

Zielvorstellung definieren zu können.<br />

• Netzwerk aktivieren: Oftmals werden Managementpositionen<br />

nicht über klassische Stellenanzeigen<br />

ausgeschrieben. Nutzen Sie Ihre persönlichen<br />

Kontakte oder vertraute Geschäftspartner.<br />

Suchen Sie ebenso den Kontakt zu Personalberatungen.<br />

Hierbei gilt es jedoch besonders genau<br />

hinzusehen. Nicht jeder Headhunter arbeitet für<br />

jede Branche oder die passende Funktionsebene.<br />

• Privates Umfeld: Bewerben bedeutet in der Regel<br />

Veränderung. Beziehen Sie Ihre Familie in die Situation<br />

mit ein. Nicht selten hat eine potenziell<br />

neue Stelle auch Auswirkungen auf das Privatleben<br />

– zum Beispiel Umzug, erhöhte Reisetätigkeit<br />

oder anfangs ein niedrigeres Einkommen.<br />

Die Beratungsgruppe wirth + partner informiert in <strong>Quality</strong> <strong>Engineering</strong> regelmäßig über<br />

Personal und Karriere.<br />

• Bewerbungsprozess: Vermeiden Sie unbedingt den<br />

Eindruck einer standardisierten Mailing-Aktion.<br />

Gehen Sie klar und deutlich auf die Stellenanforderungen<br />

in Bezug auf Ihren Erfahrungshintergrund<br />

ein und nehmen Sie, wenn immer möglich,<br />

bereits vor der Bewerbung direkten persönlichen<br />

Kontakt auf. Nutzen Sie dabei auch Absagen als<br />

Chance (auch wenn es unangenehm ist), um auf<br />

den Prozess und Ihre tatsächliche Übereinstimmung<br />

mit dem Stellenprofil zu reflektieren.<br />

• Unterstützung: Die Rückschläge<br />

im Bewerbungsprozess häufen<br />

sich oder Sie sind sich grundlegend<br />

unsicher über Ihre Bewerbungsstrategie?<br />

Dann kann es<br />

durchaus Sinn ergeben, professionelle<br />

Beratung in Anspruch zu<br />

nehmen. Scheuen Sie nicht diese<br />

Investition in Ihre Zukunft.<br />

Mit einer insgesamt selbstkritischen,<br />

aktiven und flexiblen Herangehensweise<br />

lässt sich (fast) immer eine Lösung<br />

finden und damit die weitere<br />

Zukunft erfolgreich gestalten.<br />

Bild: wirth + partner<br />

Stefan Wirth<br />

wirth + partner<br />

www.wirth-partner.com<br />

Bild: tomertu/stock.adobe.com<br />

<strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024 19

IM FOKUS » Vernetzte Fertigung<br />

Bild: <strong>Quality</strong> <strong>Engineering</strong><br />

Die Teilnehmer der virtuellen Diskussionsrunde<br />

im Uhrzeigersinn von oben: Franz Helmli,<br />

Thomas Plocher, Markus Strehlitz<br />

und Sabine Koll (beide Redaktion QE),<br />

Detlef Ferger und Karl Jürgen Lenz.<br />

Roundtable mit Bruker Alicona, Hommel Etamic, OGP und Werth<br />

Die Technikkombi<br />

ist entscheidend<br />

Ein Großteil der Innovation in der Messtechnik steckt mittlerweile in<br />

der Software – doch dafür braucht sie die richtige Hardware-Basis.<br />

Das ist eine der Botschaften der Diskussion, welche die QE-Redaktion<br />

mit Experten zu dem Thema geführt hat. Eine weitere lautet:<br />

Der Standard OPC UA ist kaum bei den Anwendern angekommen.<br />

» Sabine Koll und Markus Strehlitz<br />

20 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

Wenn man sich die Produktmeldungen im Bereich<br />

Messtechnik anschaut, dann scheint es so, als werde<br />

die Innovation derzeit vor allem durch die Software<br />

getrieben. Täuscht dieser Eindruck?<br />

Detlef Ferger: Entscheidend ist hier die richtige<br />

Kombination von Software und Hardware. Um jedoch<br />

mit Multisensorik und Computertomografie so genau<br />

wie mit konventioneller Koordinatenmesstechnik<br />

messen zu können, braucht es auch erhebliche Anstrengungen<br />

in der Softwareentwicklung. Dies betrifft<br />

zum Beispiel bei CT das genaue Rekonstruieren<br />

von Volumendaten durch Artefakt-Korrektur oder<br />

auch die umfassende Visualisierung der Messergebnisse.<br />

Karl Jürgen Lenz: Natürlich nimmt der Anteil der<br />

Software immer mehr zu. Aber: Ich habe noch keine<br />

Messtechnik gesehen, die nur aus KI oder nur aus<br />

Software besteht. Man braucht immer noch physikalische<br />

Größen, die ja irgendwie interagieren mit Kanten<br />

oder Oberflächen, die gemessen werden. Die<br />

Hardware ist nach wie vor die Basis. Was aber neu<br />

hinzugekommen ist, ist die Notwendigkeit für die<br />

Unternehmen zu digitalisieren. Das bedeutet, dass<br />

die Firmen ihre ganzen Strukturen darauf anpassen<br />

müssen. Im Gegensatz zu früher entsteht jetzt ein<br />

großer Überbau über dem Messgerät. Das ist ein riesiger<br />

Umbruch und für viele Unternehmen eine Herausforderung.<br />

Thomas Plocher: Der Bereich Software bei Hommel<br />

Etamic wächst stärker als die anderen Abteilungen.<br />

Wir bauen dort gerade sehr viel Personal auf. Vor allem<br />

bezüglich Software wird von den Kunden zunehmend<br />

mehr gefordert – zum Beispiel was Bedienoberflächen<br />

und die Signalverarbeitung betrifft.<br />

Gleichzeitig geht aber auch die Hardware-Entwicklung<br />

weiter. Denn man kann zwar mit Software manche<br />

Signale herausfiltern, aber man benötigt immer<br />

noch ein sauberes Messsignal mit entsprechender<br />

Hardware. Bei Hommel Etamic erfolgt die Weiterentwicklung<br />

sowohl in der taktilen und optischen als<br />

auch in der pneumatischen Mess- und Prüftechnik<br />

somit in den Bereichen der Hard- und Software.<br />

Franz Helmli: Die Hardware ist natürlich weiterhin<br />

wichtig. Man braucht zum Beispiel immer einen Sensor<br />

und Verfahrachsen, die den Sensor oder das Bauteil<br />

bewegen. Aber wenn wir ein neues Gerät entwickeln,<br />

dann sind diese Dinge schon gegeben. In die<br />

Software muss man dagegen noch mehr Entwicklungsarbeit<br />

hineinstecken. Wenn ich mir das Entwicklungsteam<br />

bei Alicona anschaue, dann ist das<br />

für die Software zuständige deutlich größer als das<br />

Hardware-Team. Denn Usability, Integration und KI<br />

spielen eine zunehmend größere Rolle. Heutzutage<br />

ist eine einfachere Bedienung der Geräte ein Muss.<br />

Es wird erwartet, dass die Software den Nutzer unterstützt<br />

– zum Beispiel, wenn es darum geht, wo<br />

und wie angetastet wird. Daher würde ich sagen,<br />

dass das Verhältnis von Software zu Hardware eher<br />

70:30 oder 80:20 ist – mit dem größeren Gewicht<br />

auf der Software – statt 50:50.<br />

Ferger: Vorausgesetzt, dass die Hardware entsprechend<br />

präzise ist. Denn ohne präzise Hardware erhält<br />

man kein gutes Messergebnis.<br />

Es geht also um die richtige Kombination von<br />

Hardware und Software?<br />

Ferger: Genau das ist der Punkt. Und bei den von uns<br />

in den letzten Jahrzehnten forcierten CT-Lösungen<br />

wird das Thema noch wichtiger. Wir ersetzen mittlerweile<br />

sehr viele konventionelle Messgeräte durch unsere<br />

leistungsstarken und kompakten XS-Geräte. Das<br />

liegt daran, dass nicht nur die Gerätehardware besser<br />

und günstiger wird, sondern auch die Leistungsfähigkeit<br />

der Informationstechnik steigt. Heute ist auf einem<br />

normalen PC eine Rechenleistung verfügbar, für<br />

die man vor zehn Jahren wahrscheinlich 100 Computer<br />

benötigt hätte. Diese Entwicklung wird natürlich<br />

auch durch den Consumer-Markt vorangetrieben.<br />

Und solche Möglichkeiten helfen uns natürlich. Wir<br />

können heute zum Beispiel Lösungen für die Batteriemessung<br />

bereitstellen, bei denen wir mehrere CTs<br />

parallel clustern und vollständig automatisieren. Dadurch<br />

erhält man Prozesszeiten von 10, 20 oder 30<br />

Sekunden für eine komplette Batteriezelle.<br />

Die Roundtable-<br />

Teilnehmer<br />

• Detlef Ferger, Vertriebsleiter/Prokurist,<br />

Werth Messtechnik<br />

• Franz Helmli, Head of R&D,<br />

Bruker Alicona<br />

• Thomas Plocher, Director Global R&D<br />

und CTO, Hommel Etamic<br />

• Karl Jürgen Lenz, Geschäftsführer,<br />

OGP Messtechnik<br />

<strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024 21

IM FOKUS » Vernetzte Fertigung<br />

Messgenauigkeit zu steigern. Und bei der Software<br />

geht es dann um die Auswertung der Daten, unter<br />

anderem auch mit KI.<br />

Helmli: Aber Limitierungen bei der Hardware lassen<br />

sich mit der Software ausgleichen. Es gab in den vergangenen<br />

zehn Jahren ganz tolle Innovationen, um<br />

mehr aus der Hardware herauszuholen. Etwa durch<br />

eine bessere Fehlerkorrektur.<br />

Bedeutet das, dass bei der Hardware keine großen<br />

Neuentwicklungen mehr zu erwarten sind?<br />

Bild: <strong>Quality</strong> <strong>Engineering</strong><br />

Limitierungen bei der Hardware ließen sich mit Software ausgleichen, berichtet Franz<br />

Helmli von Bruker Alicona.<br />

Wie ist das möglich?<br />

Ferger: Durch die intelligente Kombination von<br />

Hardware, Software und leistungsstarker PC-Technik.<br />

Aufgrund moderner Transmissions-Röntgenröhren<br />

im Monoblock-Design, die man jetzt 24/7 mit voller<br />

Leistung fahren kann, erreicht man hohe Messgeschwindigkeiten<br />

und gleichzeitig hohe Verfügbarkeiten.<br />

Und mithilfe von leistungsstarken PCs und Grafikkarten<br />

lassen sich die riesigen Messdatenmengen<br />

auch schnell genug verarbeiten. Man muss sich das<br />

mal vorstellen: Wir prüfen heute Batterien in der<br />

Größe C oder D auf Fehlstellen oder Partikel im Elektrolyt<br />

und erkennen, ob Schweißungen zeichnungsgerecht<br />

sind – und das in Sekunden. Das war vor fünf<br />

Jahren noch nicht möglich.<br />

Lenz: Es geht immer um die Kombination von Hardware<br />

und Software. Etwas überspitzt formuliert: Wir<br />

sind alle nur Integratoren. Die Röhren werden ja<br />

nicht von Werth oder Zeiss hergestellt. Und bei der<br />

optischen Technik kommen die Kameras von den entsprechenden<br />

Herstellern. Wir hängen also immer von<br />

den Hardware-Entwicklungen ab, die es bei diesen<br />

Anbietern gibt. Und durch die Integration von Software<br />

und Hardware gibt es dann die großen Sprünge<br />

in der Leistungsfähigkeit. Wenn man sich zum Beispiel<br />

eine intelligente Kamera betrachtet, dann passiert<br />

die Vorverarbeitung auf dem Chip. Und das ist<br />

natürlich auch Software.<br />

Plocher: Die Hardware-Entwicklung bei den Komponenten<br />

wie etwa Kameras ist wichtig – etwa um die<br />

Plocher: Wie bereits ausgeführt, erfolgt die Weiterentwicklung<br />

hauptsächlich im Bereich Software. Bei<br />

einigen Geräten – beispielsweise für Kontur- oder<br />

Rauheitsmessungen – erfolgen nach wie vor Weiterentwicklungen<br />

bei der Hardware. In anderen Bereichen,<br />

wie beispielsweise in der optischen Inspektion,<br />

ist die Kombination der Weiterentwicklung von<br />

Hard- und Software erforderlich.<br />

Lenz: Wenn ich mir die physikalischen Prinzipien anschaue,<br />

dann gibt es da noch viel Luft nach oben.<br />

Schauen Sie sich einfach mal an einem normalen<br />

Flughafen um. Dort wird etwa mit Terahertz-Wellen<br />

gearbeitet, um festzustellen, was Passagiere an ihrem<br />

Körper tragen. Solche Dinge bieten noch großes<br />

Potenzial. Ich gehe davon aus, dass wir noch einige<br />

Neuentwicklungen erwarten können.<br />

Helmli: Ich glaube auch, dass noch einiges in Bezug<br />

auf Hardware kommen wird. Aber die Innovationsgeschwindigkeit<br />

wird dort nicht mehr so hoch sein. Ein<br />

Beispiel sind unsere Geräte, die mit Fokus-Variation<br />

funktionieren. Das heißt, wir messen mit einer Optik<br />

von oben eine Oberfläche und erhalten 3D-Informationen.<br />

Seit ein paar Jahren bieten wir die Möglichkeit,<br />

mit der gleichen Optik nicht nur die Oberfläche<br />

zu messen, sondern auch auf einer Vertikalen. Wir<br />

können also auf einer vertikalen Wand zum Beispiel<br />

Formabweichungen und Konturen messen. Das geschieht<br />

nicht durch eine Hardware-Neuerung , sondern<br />

nur durch die Software. Es ist ein gutes Beispiel<br />

dafür, dass auch Sensorinnovationen in Software und<br />

nicht mehr unbedingt in der Hardware geschehen.<br />

Welche Auswirkungen hat das auf die Nutzer? Profitieren<br />

sie von der Entwicklung, weil die Bedienung<br />

der Geräte jetzt einfacher wird?<br />

Lenz: Die Bedienung vereinfacht sich durch die Software.<br />

Und das ist richtig so. Denn schließlich möchte<br />

man als Anwender ja nur ein paar Messwerte von ei-<br />

22 <strong>Quality</strong> <strong>Engineering</strong> » 02 | 2024

nem Teil überprüfen, um die Werkzeugmaschine<br />

richtig einzustellen. Früher brauchte man unheimlich<br />

viel Kompetenz in Grundlagen der Messtechnik. Heute<br />

legt man idealerweise ein Teil auf die Messmaschine<br />

und erhält auf einfache Weise die gewünschten<br />

Ergebnisse.<br />

Ferger: Es ist natürlich wichtig, welchen Teil des<br />

Prozesses man betrachtet. Auf der einen Seite geht<br />

es darum, die Technik zu bedienen, Werkstücke aufzulegen<br />

und vielleicht die eine oder andere Interak -<br />

tion durchzuführen. Auf der anderen Seite stehen<br />

aber das Entwickeln der Messstrategie und das Verstehen<br />

der Sensorik. Das setzt Wissen voraus. Und<br />

ich sehe nicht, dass irgendeine Software das dem<br />

Menschen alles abnehmen kann. Vielleicht gibt es da<br />

in Zukunft entsprechende Ansätze über KI.<br />

Lenz: Da gebe ich Ihnen recht. Früher wurden die<br />

Geräte von Spezialisten bedient, die wirklich tiefe<br />

Kenntnisse im Verwenden von Messtechnik für den<br />

Produktionsprozess hatten. Die braucht man heute<br />

auch noch. Aber man benötigt jetzt nur noch wenige<br />

dieser Spezialisten – und viele Werker, welche die<br />

Geräte bedienen, die im Regelfall in der Produktion<br />

einmal voreingestellt werden. Das ist vielleicht eine<br />

Analogie zu den Werkzeugmaschinen, die auch nur<br />

ein Mal über die Steuerung intelligent eingelernt<br />

werden.<br />

Helmli: Der Kostendruck in den Unternehmen ist<br />

jetzt höher. Die personellen Kosten und die Investitionen<br />

in Messgeräte, die auch alle teuer sind, spielen<br />

eine wichtige Rolle. Daher ist das Management<br />

einer Produktion daran interessiert, dass das Messgerät<br />

wirklich läuft. Es muss einfach funktionieren, damit<br />

die Teile durchgeschleust werden und die Produktion<br />

überprüft werden kann. Der Werker soll ein<br />

Bauteil einlegen, auf den Knopf drücken und kurze<br />

Zeit später kommt der Report. Und das muss er an<br />

Maschinen von verschiedenen Herstellern machen<br />

können. Es steht gar nicht mehr so viel Zeit zur Verfügung,<br />