Wie viel KraussMaffei - Krauss-Maffei Kunststofftechnik GmbH

Wie viel KraussMaffei - Krauss-Maffei Kunststofftechnik GmbH

Wie viel KraussMaffei - Krauss-Maffei Kunststofftechnik GmbH

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

2 ¦ 2010 made<br />

Nützliches<br />

und Schönes<br />

aus Kunststoff<br />

| Seite 30<br />

Automobil<br />

Produktionslösungen für<br />

Premium-Pkw | Seite 12<br />

Elektronik<br />

Funktionsintegration beim<br />

Spritzgießen | Seite 17<br />

Bau<br />

Technologie für die Rohrextrusion<br />

| Seite 22/23<br />

Pharma & Medizin<br />

Reinraumanwendungen<br />

für Verschlüsse | Seite 24<br />

Verpackung<br />

Applikationen mit Spritzgießmaschinen<br />

| Seite 26<br />

Technologiekompetenz für die Kunden von<br />

by

<strong>Wie</strong> <strong>viel</strong> <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

steckt in Ihrem Auto?<br />

Auch wenn unser Markenzeichen meist unsichtbar ist – unser Know how<br />

ist überall präsent. Zum einen optimieren wir Ihre Wertschöpfungskette<br />

und entwickeln mit Ihnen die wirtschaftlichste Produktionslösung. Zum<br />

anderen decken unsere Maschinen für Reaktionstechnik, Spritzgießen<br />

und Extrusion das gesamte Produktspektrum der Bauteile im Bereich<br />

Auto motive ab: Interieur, Exterieur, Motorraum, Unterboden, Reifen,<br />

transparente Teile, auch mit technologieübergreifenden Verfahren wie<br />

SkinForm. Die Erfahrung, die wir in der Zusammenarbeit mit weltweit<br />

über 500 Unternehmen aus der Automobil- und Automobilzulieferindustrie<br />

gesammelt haben, zahlt sich heute für Ihre Anwendung, Ihr<br />

Produkt und Ihr Unternehmen aus.<br />

www.kraussmaffei.com<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> ist weltweiter Premiumpartner<br />

der Kunst stoff und Kautschuk<br />

verarbeitenden Industrien.

Liebe Kunden, liebe Leser,<br />

derzeit richtet unsere Branche voller Spannung den<br />

Blick auf die K 2010, die weltweit größte Messe für<br />

die Kunststoff- und Kautschukverarbeitung. Ich bin<br />

der festen Überzeugung, dass wir vom 27. Oktober<br />

bis 3. November in Düsseldorf eine deutliche<br />

Aufbruchstimmung und belebende Impulse für<br />

unsere Branche erfahren werden, nachdem in<br />

diesem Jahr bereits positive Entwicklungen sichtbar<br />

wurden.<br />

Auch wir fiebern der Messe entgegen und werden<br />

unseren Kunden und Besuchern zahlreiche<br />

Innovationen und neue Lösungen präsentieren. Mit<br />

diesen setzt <strong><strong>Krauss</strong><strong>Maffei</strong></strong> neue Standards und<br />

ändert die Spielregeln der klassischen Kunststofffertigung<br />

zu Ihren Gunsten. Mit unserem im Markt<br />

einzigartigen Technologie³-Konzept bieten wir<br />

Ihnen kombinierte und auf Ihre Bedürfnisse<br />

zugeschnittene System- und Verfahrenslösungen zur<br />

Effizienzverbesserung bei der Fertigung von<br />

Kunststoffbauteilen. Besuchen Sie uns auf der<br />

K 2010, lassen Sie sich von unserer Innovationskraft<br />

begeistern und profitieren Sie von der<br />

Leistungsstärke von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> und seiner<br />

Mitarbeiter! Ich freue mich auf Sie.<br />

Einen Vorgeschmack auf unsere Innovationskraft<br />

und Leistungsstärke finden Sie bereits in dieser<br />

Ausgabe unseres Magazins. Wir präsentieren Ihnen<br />

in optimierter Form neben informativen Berichten<br />

aus der <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Gruppe einen umfangreichen<br />

Überblick über innovative technologische Lösungen,<br />

ihre konkrete Anwendung und daraus<br />

folgende Potenziale für Sie. Haben wir Ihr Interesse<br />

geweckt? Sprechen Sie uns an, wir beraten Sie<br />

gerne.<br />

Ich wünsche Ihnen eine interessante Lektüre!<br />

Herzlich grüßt Sie<br />

EDITORIAL<br />

Dr. Dietmar Straub,<br />

Vorstandsvorsitzender der <strong><strong>Krauss</strong><strong>Maffei</strong></strong> AG<br />

2 ¦ 2010<br />

AKTUELL 4<br />

SCHWERPUNKT<br />

K 2010: Technology3 – Changing the Rules 8<br />

AUTOMOBIL<br />

Tragende Teile und edle Oberflächen 12<br />

LFI – höhere Bauteilqualitäten, flexiblere Produktion 14<br />

Großflächige LFI-Faserverbundbauteile schnell und einfach herstellen 15<br />

Extrusionsanlagen zur Herstellung von Gummischläuchen 16<br />

ELEKTRONIK<br />

Funktionale Oberflächen in einem Schuss 17<br />

Bernhard Kneifel Werkzeugbau <strong>GmbH</strong>: Ausschuss gegen null 18<br />

Tridonic connection technology 19<br />

BAU<br />

Komplettanlagen für die Extrusion optisch klarer Platten 20<br />

LIV Kolektor d.o.o.: Mit <strong><strong>Krauss</strong><strong>Maffei</strong></strong> auf Erfolgskurs 21<br />

Weltweite Verkaufserfolge in der Großrohrextrusion 22<br />

Chemisch vernetzte Polyethylen-Rohre 23<br />

PHARMA- UND MEDIZINTECHNIK<br />

Hochwertige Kunststoffverschlüsse – sauber gefertigt 24<br />

VERPACKUNG<br />

Spritzgießmaschinen von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> im Einsatz 26<br />

WELT VON KRAUSSMAFFEI<br />

Aktuelles 28<br />

Entscheidend verkürzte Rüstzeiten mit EasyClean 29<br />

Koziol: Nützliches und Schönes aus Kunststoff 30<br />

DIALOG<br />

Martin Würtele und Prof. Dr. Bernd Poltersdorf zu nachwachsenden Rohstoffen 32<br />

KONTAKT 34<br />

IMPRESSUM<br />

made by <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

Herausgeber: <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

Technologies <strong>GmbH</strong>,<br />

<strong>Krauss</strong>-<strong>Maffei</strong>-Str. 2,<br />

80997 München,<br />

Telefon + 49/89/88 99-0,<br />

Telefax + 49/89/88 99-22 06,<br />

www.kraussmaffei.com<br />

Verantwortlich: Imre Szerdahelyi<br />

INHALT<br />

made by<br />

Verlag und Redaktion: mk publishing <strong>GmbH</strong>,<br />

Döllgaststraße 7–9, 86199 Augsburg,<br />

Telefon +49/821/3 44 57-0, Telefax -19,<br />

www.mkpublishing.de<br />

Bildnachweise: BMW AG, ContiTech, Georg<br />

Kaufmann Formenbau, Herrmann AG, Koziol,<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong>, Messe Düsseldorf, M|H Fotodesign/<br />

Harald Mehnert/Martin Banzhaf, mk publishing/<br />

mk Archiv, Pixelio/Olaf Schneider, Tridonic<br />

connection technology

AKTUELL<br />

INBETRIEBNAHME IN DER SLOWAKEI<br />

Neues Produktionswerk<br />

eröffnet<br />

Seit mehreren Jahren ist <strong><strong>Krauss</strong><strong>Maffei</strong></strong> mit den<br />

eigenen Standorten Zilina und Martin in der<br />

Slowakei aktiv. Letzterer wurde nun ganz entscheidend<br />

gestärkt – durch den Bau eines komplett<br />

neuen Produktionswerks.<br />

Die slowakische Industriestadt Martin liegt rund<br />

250 Kilometer nordöstlich der Hauptstadt Bratislava.<br />

In dem dort neu errichteten <strong><strong>Krauss</strong><strong>Maffei</strong></strong>-<br />

Werk werden seit dem 1. September 2010 auf einer<br />

Fläche von 6.600 Quadratmetern Spritzgießmaschinen<br />

der AX-Baureihe montiert sowie Serien- und<br />

Ideal für kleine Serien<br />

mit individueller Farbgestaltung:<br />

die RimStar<br />

16/16 Compact.<br />

RIMSTAR COMPACT ZUR LENKRADFERTIGUNG<br />

Flexible Farbgestaltung<br />

Für die flexible Farbgestaltung bei der Fertigung von<br />

Lenkrädern hat <strong><strong>Krauss</strong><strong>Maffei</strong></strong> eine neuartige Anlage<br />

gebaut. Ihr Herzstück ist eine Anlage vom Typ RimStar<br />

16/16 Compact mit sechs Stationen. Damit lassen sich<br />

schnell und flexibel unterschiedlich gefärbte Lenkräder<br />

produzieren – ideal für<br />

kleine Serien mit häufigen<br />

Farbwechseln.<br />

Flexibel in kleiner Serie<br />

produzieren und dabei<br />

individuelle Kundenanforderungen<br />

berücksichtigen<br />

– das ist besonders bei der<br />

Fertigung von Bauteilen<br />

für den Automotive-<br />

Bereich wichtig. Ein<br />

Beispiel dafür ist die Produktion von Lenkrädern, die<br />

in unterschiedlichsten Farben und Formen hergestellt<br />

werden müssen. Genau für diese Anforderungen hat<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> eine Fertigungsanlage gebaut. Herzstück<br />

der Produktionseinheit ist eine kompakte RimStar<br />

Sonderschaltschränke gebaut. Zudem entstehen<br />

im Werk Martin Werkzeugteile. Ergänzt wird der<br />

Produktionsbereich durch rund 2.400 Quadratmeter<br />

Büroflächen. Marcus Schramm, Produktionsleiter<br />

am <strong><strong>Krauss</strong><strong>Maffei</strong></strong>-Hauptstandort München, verantwortete<br />

den Prozess zum Bau des neuen Werks in<br />

Martin. Er betont: „Alle 120 Mitarbeiter verfügen<br />

über großes Know-how in der Metallverarbeitung,<br />

da dieser Industriezweig traditionell in der Region<br />

sehr stark ist.“ Nach Anlaufen aller Prozesse Anfang<br />

September lieferte das Werk Martin schon zum Ende<br />

desselben Monats die erste AX-Maschine aus. p<br />

Seit September läuft<br />

der Betrieb im neuen<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong>Werk auf<br />

Hochtouren.<br />

16/16 Compact-Anlage mit sechs Stationen. An<br />

jeder Station befindet sich jeweils ein fest montierter<br />

Mischkopf, zusätzliche bewegliche Teile oder Roboter<br />

sind nicht vorhanden. „Jede Formstation ist mit<br />

einer eigenen Farbdosierstation ausgestattet“, erklärt<br />

Maximilian Wankerl, Gebietsverkaufsleiter Reaktionstechnik<br />

bei <strong><strong>Krauss</strong><strong>Maffei</strong></strong> München. „Dadurch<br />

kann jeder der sechs Mischköpfe absolut flexibel<br />

unterschiedlich gefärbte Lenkräder produzieren.“ Im<br />

Gegensatz zu herkömmlichen Anlagen mit einer zentralen<br />

Farbdosierung sind bei der <strong><strong>Krauss</strong><strong>Maffei</strong></strong>-Anlage<br />

an jeder Station der individuelle Farbton sowie die<br />

Farbmenge frei wählbar – ideal für kleine Serien mit<br />

häufigen Farbwechseln. Jeder gewünschte Farbton<br />

ist dabei verfügbar, er bildet den Grundton für die<br />

spätere endgültige Lackierung jedes Lenkrads. p<br />

KONTAKT<br />

Maximilian Wankerl<br />

Gebietsverkaufsleiter<br />

Telefon +49/89/8899-2691<br />

maximilian.wankerl@kraussmaffei.com<br />

04<br />

MADE BY KRAUSSMAFFEI 2 ¦ 2010

KOOPERATION MIT DIEFFENBACHER<br />

Schulterschluss im<br />

HD-RTM-Vertrieb<br />

Seit dem Frühjahr 2010 kooperieren <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

und die Dieffenbacher <strong>GmbH</strong> & Co. KG beim<br />

globalen Vertrieb von Anlagen für das Hochdruck-<br />

Harz-Injektionsverfahren (HD-RTM-Anlagen). Der<br />

entscheidende Vorteil für die Kunden: Sie erhalten<br />

weltweit schlüsselfertige Lösungen und haben<br />

jeweils einen einheitlichen Ansprechpartner.<br />

Das HD-RTM-Verfahren wird eine Schlüsselrolle<br />

bei den Kohlfaserverbundbauteilen im Automobilbau<br />

einnehmen. Deutlich bestätigen die aktuellen<br />

Bedarfe an Rohbauteilen für Elektro- und Hybridfahrzeuge<br />

diesen Trend. Aufgrund der schwierigen<br />

KUNDEN PROFITIEREN VON NEUAUFSTELLUNG<br />

Gestärkte<br />

Vertriebskompetenz<br />

Die Spritzgießtechnik und die Reaktionstechnik von<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> optimieren ihre Vertriebsaktivitäten. Das<br />

stärkt die Beratungskompetenz in den technologieübergreifenden<br />

Verfahren – ganz im Sinne der Technologie 3 .<br />

Den technologieübergreifenden Verfahren gehört die Zukunft in<br />

der Kunststoffverarbeitung. Prozesse wachsen zusammen und eröffnen neue<br />

Möglichkeiten. Diese Synergie aus der Anwendung überträgt <strong><strong>Krauss</strong><strong>Maffei</strong></strong> nun<br />

auch auf seine Vertriebsstruktur. Bengt Schmidt, Vertriebsleiter Technologie 3 ,<br />

erklärt: „Den Vertrieb<br />

aus den Bereichen<br />

Spritzgießtechnik und<br />

Reaktions technik zu<br />

Interne Vertriebsschulung bei <strong><strong>Krauss</strong><strong>Maffei</strong></strong>.<br />

Dr. Günter Kuhn, Geschäftsführer<br />

von Dieffenbacher,<br />

und Frank Peters, der für die<br />

Reaktionstechnik zuständige<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong>Geschäftsführer<br />

(von links).<br />

AKTUELL<br />

Handhabung der Faserhalbzeuge (Gewebe und Gelege) werden hierfür<br />

vertikale Pressen benötigt, bei denen die Unterwerkzeuge mithilfe der<br />

Schwerkraft beladen und drapiert werden können. Der anschließende Füllprozess<br />

mit Epoxyharz oder Polyurethan erfolgt gewebeschonend mittels hochpräziser<br />

Mischköpfe, welche direkt an die Form angeflanscht sind. Beim Aushärteprozess<br />

(Reaktionsprozess) wird mit einem Werkzeuginnendruck von bis zu<br />

100 bar gearbeitet. Künftige gemeinsame Entwicklungen, wie z. B. die<br />

Minimierung der Reaktionsdauer, werden ein wichtiger Bestandteil der<br />

Kooperation zwischen <strong><strong>Krauss</strong><strong>Maffei</strong></strong> und Dieffenbacher sein, denn die<br />

Prozesszeit entscheidet wesentlich über die Wirtschaftlichkeit. Vom Abrollen<br />

und Schneiden, über das eigentliche Pressen bis hin zur Nacharbeit – etwa in<br />

Form von Fräsen und Beschneiden – deckt das gemeinsame Know-how von<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> und Dieffenbacher die gesamte HD-RTM-Prozesskette ab. p<br />

optimieren, ist eine<br />

logische Konse quenz<br />

aus dem Zusammen-<br />

wachsen der Technolo-<br />

gien. Die Mitarbeiter<br />

aus beiden Bereichen<br />

TERMINE FÜR DIE BRANCHE<br />

Messen bis Ende 2010<br />

27.10.–03.11. K 2010 Düsseldorf, Deutschland<br />

10.–12.11. Feipur São Paulo, Brasilien<br />

17.–21.11. Plast Eurasia Istanbul, Türkei<br />

18.–20.11. Drink Technology India Mumbai, Indien<br />

22.–25.11. Big 5 Dubai, VAE<br />

wurden intensiv auf die Produkte der jeweils<br />

anderen Technologiesparte geschult. So haben<br />

wir Expertenteams geformt, die jeden Kunden<br />

sowohl in der Spritzgieß- als auch in der Reaktionstechnik<br />

und in den kombinierten Verfahren<br />

optimal beraten.“<br />

Ganz wichtig ist: Der zentrale Ansprechpartner<br />

für den jeweiligen Kunden bleibt der gleiche,<br />

jedoch hat er nun verstärkt die Möglichkeit,<br />

auf das Know-how der jeweils anderen Technologie<br />

zuzugreifen. Bengt Schmidt: „Fast könnte<br />

man sagen, der Kunde erlebt seinen Partner<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> in einer ganz neuen Dimension.“ p<br />

05

AKTUELL<br />

ERFOLGREICHER FELDTEST<br />

Eigenentwickelte<br />

Pumpen optimiert<br />

Seit dem Frühjahr 2010 bietet <strong><strong>Krauss</strong><strong>Maffei</strong></strong> für<br />

seine Anlagen zur PUR-Verarbeitung Dosierpumpen<br />

aus eigener Fertigung an. Mit deren Einsatz wird der<br />

Nutzen für die Prozesse der Kunden durch höhere<br />

Standzeiten und eine verbesserte Wirtschaftlichkeit<br />

deutlich gesteigert. Um diese Ziele zu verwirklichen,<br />

hatte <strong><strong>Krauss</strong><strong>Maffei</strong></strong> vor der Markteinführung einen<br />

mehrjährigen europaweiten Feldtest durchgeführt.<br />

„Mit einem neuen Produkt kommt man selbstverständlich<br />

erst nach umfangreicher Vorbereitung auf<br />

den Markt“, betont Wolfgang Frehsdorf, Geschäftsbereichsleiter<br />

Reaktionstechnik von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> am<br />

Standort München. „Deswegen haben wir in den Jahren<br />

2006 bis 2010 insgesamt rund 250 selbst gefertigte<br />

Dosierpumpen in einen Feldtest geschickt.“ In diesem<br />

Zeitraum kamen die Pumpen in Fertigungsanlagen<br />

In der neuen Klimakammer<br />

lassen sich<br />

sehr schnell extreme<br />

Temperaturen und<br />

schnelle Temperaturwechsel<br />

simulieren.<br />

NEUE KLIMAKAMMER<br />

Für Umweltprüfungen hat <strong><strong>Krauss</strong><strong>Maffei</strong></strong> eine neue,<br />

leistungsstarke Klimakammer in Betrieb genommen.<br />

Die neue Klimakammer erweitert als hochmoderne<br />

Anlage das bisherige Leistungsspektrum des Labors<br />

im Bereich Automotive Testing und deckt einen<br />

Temperaturbereich zwischen +180 °C und -70 °C ab.<br />

Der Clou: Sie ist für einen besonders schnellen Temperaturwechsel<br />

konzipiert. „Wir können die Temperatur<br />

um 25 Grad pro Minute variieren und so<br />

sehr schnell unterschiedlichste Extrembedingungen<br />

simulieren“, erklärt Harald Kucharcik, Leiter des<br />

Prüflabors. Untersucht wird dabei nicht nur das Bauteilverhalten<br />

unter extremen Temperaturen, sondern<br />

auch der Einfluss von häufigen, schnellen Temperaturwechseln.<br />

In der neuen, nach DIN EN ISO/IEC<br />

17025 akkreditierten Klimakammer führt das Team<br />

ausgewählter <strong><strong>Krauss</strong><strong>Maffei</strong></strong>-Kunden europaweit zum<br />

Einsatz. Vor allem die verschleißrelevanten Bauteile<br />

der Pumpen wurden im Rahmen von Service-Arbeiten<br />

in bestehende Anlagen eingebaut und nach einem<br />

zeitlich exakt definierten Praxiseinsatz analysiert.<br />

In Kooperation mit den PUR-Verarbeitern hatte<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> so die Gelegenheit, Erkenntnisse direkt<br />

aus der Praxis in die weitere Entwicklung einfließen<br />

zu lassen. „Vom Ergebnis profitieren nun alle“, freut<br />

sich Wolfgang Frehsdorf. „Unsere selbst gefertigten<br />

Pumpen gehen in Sachen Standzeit deutlich über das<br />

hinaus, was marktüblich ist. Damit reduzieren sich<br />

Wartungskosten und die PUR-Verarbeitung wird<br />

für den Kunden wirtschaftlicher.“ Ab sofort stattet<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> alle Anlagen der Baureihen EcoStar,<br />

RimStar Modular/Compact/Nano sowie die Hybridmaschinen<br />

mit eigengefertigten Dosierpumpen aus. p<br />

Von null auf 180 °C in sieben Minuten<br />

Im Zuge des Starts der<br />

Eigenfertigung von<br />

Dosierpumpen ging im<br />

Bereich Pumpencenter<br />

bei <strong><strong>Krauss</strong><strong>Maffei</strong></strong> ein<br />

rechnergesteuerter<br />

Prüfstand in Betrieb.<br />

von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> hauptsächlich Simulationstests<br />

zur Untersuchung von Automobilteilen durch.<br />

Gleichzeitig können auch individuelle Prüfreihen<br />

durchgeführt werden. „Automobilhersteller, Zuliefererbetriebe<br />

und Unternehmen aus den Bereichen<br />

Ingenieur- und Prüfdienstleistungen können in<br />

unserem Prüflabor unterschiedlichste Simulationstests<br />

vornehmen und so ein optimales Bauteildesign<br />

entwickeln“, so Harald Kucharcik. p<br />

KONTAKT<br />

Harald Kucharcik<br />

Leiter Automotive Testing<br />

Telefon +49/89/8899-3907<br />

harald.kucharcik@kraussmaffei.com<br />

06 MADE BY KRAUSSMAFFEI 2 ¦ 2010

PP-R-FASERVERBUNDROHRE UND PP-SCHAUMKERNROHRE<br />

Verkaufserfolge belegen<br />

Innovationsführerschaft<br />

Weltweit setzen Hersteller mehrlagiger Rohre mit<br />

Funktionsschichten – wie PP-R-Faserverbundrohre<br />

oder PP-Schaumkernrohre – auf die innovativen<br />

Konzepte von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff. Neben<br />

Verbesserungen in der Produktionsabwicklung<br />

realisieren sie dabei auch Einsparpotenziale.<br />

In der Türkei ist <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff Marktführer<br />

in der Mehrschichtrohrextrusion. Beispielsweise<br />

produziert die Firma Pakpen Plastik Boru ve Yapi,<br />

einer der größten Kunststoffverarbeiter der Türkei,<br />

mit Anlagen von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff PP-R-Faserverbundrohre,<br />

die beispielsweise beim Heißwassertransport<br />

zum Einsatz kommen. Auch einige der<br />

größten russischen Hersteller von Kunststoffrohren,<br />

Politek Ptk und Politron, bestellten aktuell beim<br />

Die neue RimStar Nano 4/4<br />

von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> verarbeitet<br />

dank der integrierten<br />

Axialkolbenpumpe PUR<br />

Mengen zwischen sechs<br />

und 130 Gramm pro Sekunde,<br />

der Austragsmengenbereich<br />

liegt bei maximal<br />

vier Litern pro Minute und<br />

Komponente.<br />

Mit der RimStar Nano 4/4 hat <strong><strong>Krauss</strong><strong>Maffei</strong></strong> sein<br />

Leistungsangebot an Dosiermaschinen um eine<br />

leistungsstarke, flexible Anlage erweitert – für die<br />

sichere und präzise Verarbeitung von Mengen zwischen<br />

sechs und 130 Gramm pro Sekunde.<br />

deutschen Extru sionsspezialisten Anlagen zur Produk-<br />

tion von PP-R-Faserverbundrohren, ebenso wie der<br />

estländische Rohrproduzent Gallaplast. Anders als<br />

andere für den Heißwassertransport genutzte Rohre<br />

dehnen sich die dreilagigen PP-R-Faserverbundrohre<br />

unter dem Einfluss von Wärme kaum in der Länge aus<br />

und sind zudem leicht und schnell zu installieren.<br />

Auch bei dreilagigen Schaumkern-PP-Rohren für den<br />

Hausabwasserbereich setzen die Hersteller auf<br />

Lösungen von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff, wie als jüngstes<br />

Beispiel der Auftrag eines Kunststoffrohrherstellers<br />

über die Lieferung einer Linie zur Produktion von<br />

chemisch geschäumten PP-Schaumkernrohren zeigt.<br />

Diese Rohre erlauben bei einer Dichte in der geschäumten<br />

Mittelschicht von etwa 0,6 kg/dm Rohmaterialeinsparungen<br />

von über 20 Prozent. p<br />

INNOVATIVE PUR-VERARBEITUNG MIT AXIALKOLBENPUMPE<br />

Dosiermaschine RimStar Nano 4/4<br />

Speziell für den Bereich der Kleinmengenverarbeitung<br />

hat <strong><strong>Krauss</strong><strong>Maffei</strong></strong> mit der RimStar Nano 4/4 eine neue,<br />

leistungsstarke Anlage entwickelt. Die ab sofort erhältliche<br />

Dosiermaschine wurde für die Verarbeitung von<br />

Mengen zwischen sechs und 130 Gramm pro Sekunde<br />

konzipiert. Der Austragsmengenbereich liegt bei<br />

maximal vier Litern pro Minute und Komponente. Die<br />

jeweilige Förderleistung hängt von der Dichte und dem<br />

Mischverhältnis der eingesetzten Komponenten ab.<br />

Für die exakte Dosierung der Komponenten sorgt eine<br />

Axialkolbenverstellpumpe, die <strong><strong>Krauss</strong><strong>Maffei</strong></strong> speziell<br />

AKTUELL<br />

Pakpen produziert in<br />

seinem Werk (unten) auf<br />

Anlagen von <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

Berstorff PPRFaserverbundrohre.<br />

für die Verarbeitung von PUR-Materialien entwickelt<br />

hat. „Die integrierten Drehstrommotoren sorgen für<br />

eine kontinuierliche Pumpleistung und den sicheren<br />

Austrag der Komponenten“, erklärt Markus Agerer,<br />

Entwicklungsingenieur bei <strong><strong>Krauss</strong><strong>Maffei</strong></strong>. <strong>Wie</strong> alle<br />

Modelle der RimStar Nano-Baureihe lässt sich auch die<br />

RimStar Nano 4/4 durch ihren modularen Aufbau flexibel<br />

konfigurieren und so ideal an die kundenspezifischen<br />

Anforderungen anpassen. Sie bietet eine optimale<br />

Produktqualität bei höchster Prozesssicherheit und baut<br />

damit den Erfolg der mittlerweile <strong>viel</strong>fach bewährten<br />

RimStar-Baureihe weiter aus. p<br />

KONTAKT<br />

Markus Agerer<br />

Entwicklungsingenieur<br />

Telefon +49/89/8899-3033<br />

markus.agerer@kraussmaffei.com<br />

07

SCHWERPUNKT<br />

KRAUSSMAFFEI AUF DER LEITMESSE K 2010<br />

Technology 3 –<br />

Changing the Rules<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> hat sein Motto für den Auftritt auf der<br />

größten Kunststoff-Fachmesse der Welt, der K 2010,<br />

mit Bedacht gewählt: Technology 3 – Changing the<br />

Rules. Denn nicht nur die Bedingungen auf dem Markt<br />

für Kunststofftechnologie haben sich verändert, auch<br />

die Technologie selbst, vor allem in Form verfahrensübergreifender<br />

Lösungen, verän dert den Markt. Produktionszellen<br />

mit technologieübergreifenden Anwendungen<br />

und <strong><strong>Krauss</strong><strong>Maffei</strong></strong>-eigener Automation stehen<br />

im Mittelpunkt des Messeauftritts.<br />

Großereignis unter Aufbruchstimmung<br />

Alle drei Jahre heißt es „It’s K time“. So auch im<br />

Herbst 2010, wenn die weltgrößte Messe für die<br />

Kunststoff- und Kautschukindustrie in Düsseldorf<br />

ihre Pforten öffnet.<br />

Gerade jetzt, da alle Zeichen auf eine allmähliche<br />

Überwindung der weltweiten Wirtschaftskrise<br />

verweisen, zeigen auf der K 2010 die Marktführer<br />

aus den Bereichen Maschinen und Ausrüstung,<br />

Halbzeuge und technische Teile sowie Roh- und<br />

Hilfsstoffe, wie sie sich für den Zeitpunkt aufgestellt<br />

haben, in dem die Märkte wieder richtig<br />

durchstarten. Nach Ablauf der Meldefrist – was<br />

immerhin bereits Ende Mai 2009 der Fall war –<br />

konnte der Veranstalter der K rund 3.000 Anmel-<br />

dungen von Ausstellern vermelden, so dass auch<br />

2010 wieder alle 19 Messehallen in Düsseldorf<br />

belegt sein werden.<br />

Ergänzt werden die Präsentationen der Aussteller<br />

auf der K 2010 durch eine Sonderschau unter dem<br />

Motto „Visions in Polymers“. Anhand von Beispielen<br />

aus unterschiedlichen Lebensbereichen wird<br />

dort aufgezeigt, welche Entwicklungstrends auszumachen<br />

sind und welche Innovationen die Industrie<br />

vorbereitet. Besondere Berücksichtigung finden<br />

dabei die Themen Energieeffizienz und Ressourcenschonung.<br />

Verantwortlich für die Organisation<br />

der Sonderschau zeichnet die deutsche Kunststoffindustrie<br />

unter Federführung des PlasticsEurope<br />

Deutschland e. V. und der Messe Düsseldorf <strong>GmbH</strong>.<br />

08 MADE BY KRAUSSMAFFEI 2 ¦ 2010

INFO<br />

K 2010 18. Internationale Messe<br />

Kunststoff + Kautschuk<br />

Messegelände Düsseldorf<br />

27. Oktober bis 3. November 2010<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> in Halle 15, Stand C24<br />

Öffnungszeiten:<br />

Täglich von 10.00 bis 18.30 Uhr<br />

Veranstalter: Messe Düsseldorf <strong>GmbH</strong><br />

Infoline +49/211/45 60 900<br />

www.k-online.de<br />

Der Star am Stand von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> in Halle<br />

15 – und <strong>viel</strong>leicht auf der K 2010 überhaupt<br />

– wird eine Produktionszelle zur einstufigen<br />

Herstellung von komplexen 3K-Mehrkomponentenbauteilen<br />

mit erweiterten Funktionen sein.<br />

In einem Schritt entstehen in dem neuartigen<br />

ColorForm-Verfahren an spezifischen Stellen des<br />

Bauteils eine optimierte Haptik und verschiedene<br />

erstklassige Oberflächen. Der Vorteil dieser<br />

Lösung für den Anwender: Produktionseffizienz<br />

par excellence. Innerhalb der Produktionszelle<br />

arbeiten eine MX 1000 SpinForm Wendeplatten-<br />

Spritzgießmaschine, eine Hochdruck-PUR-Mischund<br />

Dosiereinheit RimStar Nano 4/4 sowie ein<br />

Industrieroboter, eine Beschnitteinheit und eine<br />

Montagestation – alles Technologielösungen<br />

aus dem Hause <strong><strong>Krauss</strong><strong>Maffei</strong></strong> – Hand in Hand.<br />

Endprodukt ist ein einsatzfertiges Bauteil ohne<br />

weitere Nachfolgeschritte. Gerade für die Großserienproduktion<br />

von Mehrkomponentenbauteilen<br />

eignet sich die Maschinenbaureihe MX von<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> mit der auf der K 2010 gezeigten<br />

Wendeplattentechnik (SpinForm) hervorragend.<br />

Die optimierte Plattengeometrie der Zweiplatten-<br />

Schließeinheit gewährleistet die bewährt exakte<br />

Präzision bei hoher Dynamik und ermöglicht<br />

damit auch bei schweren Mehrkomponentenwerkzeugen<br />

einen exakten, parallelen Formenschluss.<br />

Für das Applizieren der PU-Komponente<br />

auf einen thermoplastischen Träger kommt beim<br />

Messe-Exponat der neueste Stand der Reaktionstechnik<br />

zum Einsatz. Das Dosiersystem RimStar<br />

1<br />

U-Bahnhof<br />

Tram Station<br />

ESPRIT arena/<br />

Messe Nord<br />

78<br />

Nano 4/4 ist mit den neu entwickelten Pumpen aus<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong>-Eigenfertigung bestückt.<br />

Kratzfeste Teile und Inline-Compoundierung<br />

CoverForm lautet der Name einer weiteren technologieübergreifenden<br />

Systemlösung. Sie ermöglicht<br />

das Aufbringen einer funktionalen Schicht<br />

auf PMMA- (Plexi glas-)<br />

Bauteilen in einem durch-<br />

gängigen Prozess. He-<br />

rausragender Vorteil des<br />

CoverForm-Verfahrens ist<br />

die Effizienzsteigerung im<br />

Herstellungsprozess. Denn<br />

CoverForm verkürzt die<br />

bislang bis zu 14-stufige<br />

Wertschöpfungskette für<br />

die Herstellung beschichteter<br />

Bauteile auf einen<br />

Inline-Produktionsschritt<br />

mit anschließender Entnahme<br />

der fertigen Teile<br />

und Qualitätskontrolle.<br />

Für das neue Verfahren<br />

haben die Methacrylatspezialisten<br />

von Evonik<br />

eine innovative Materialkombination<br />

aus einer<br />

speziellen Plexiglas-Formmasse<br />

und einem exakt<br />

darauf abgestimmten,<br />

lösemittel freien Mehr- u<br />

450 m<br />

Besuchen Sie<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

in Halle 15,<br />

Stand C24.<br />

INFO ZUR ANREISE<br />

Flugzeug<br />

Flughafen Düsseldorf International. Die Fahrt<br />

mit dem Taxi zum Messegelände (5 km) dauert<br />

ca. 15 Minuten.<br />

Bahn<br />

Düsseldorf Hauptbahnhof. Die Fahrt mit dem Taxi<br />

zum Messegelände (7 km) dauert ca. 20 Minuten.<br />

Pkw<br />

Navigationssysteme finden die in Nähe des Messe-<br />

Haupteingangs gelegenen Parkmöglichkeiten<br />

(P3–P5, P9) durch Eingabe der Adresse Stockumer<br />

Kirchstraße 61, 40474 Düsseldorf.<br />

ÖPNV<br />

Mit der Stadtbahnlinie U78 (Abfahrt von Düsseldorf<br />

Hauptbahnhof, Fahrtrichtung Esprit Arena/<br />

Messe Nord) oder U79 (Abfahrt von Düsseldorf<br />

Hauptbahnhof, Fahrtrichtung Duisburg) jeweils zur<br />

Haltestelle Messe Ost/Stockumer Kirchstraße.<br />

09

SCHWERPUNKT<br />

Technologieübergreifende<br />

Verfahren<br />

zeichnen <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

aus. Im Bild links:<br />

CoverForm.<br />

Technology u komponenten-Reaktivsystem auf Acrylatbasis Neu auf der K: EasyClean<br />

entwickelt. Eine von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> speziell für<br />

diese Anwendung optimierte Kleinmengendo-<br />

Eine Messeneuheit aus dem Bereich der Extrusionstechnik<br />

sind Compoundieranlagen im EasyCleansierung<br />

bringt in einer Spritzgießmaschine auf<br />

CX-Basis das flüssige Mehrkomponenten-Reaktiv-<br />

Design. Dieses umfasst mehrere Einzelkomponenten<br />

und Detailverbesserungen, durch die die Reinigungssystem<br />

in die Kavität ein. Der anschließende zeit an der Extrusionsanlage bei einem Produktwech-<br />

Prägeschritt verteilt die Beschichtung gleichmäßig sel um bis zu 40 Prozent reduziert werden kann (vgl.<br />

auf der Oberfläche des Formteils. Zu sehen ist das Bericht auf S. 29). Auf der K 2010 ist EasyClean in<br />

serien reife Verfahren auf der K 2010 mit inno- eine Compoundieranlage mit dem Zweischneckenvativer<br />

Maschinentechnik in Form einer extruder ZE 60 A UTX integriert. Die Gesamtanlage<br />

CX 200- 750 Hybrid-Spritzgieß- ist in Modulbauweise ausgeführt – ein spezielles<br />

maschine.<br />

Anlagenkonzept von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff, bei<br />

Ebenfalls live zeigt dem die Einzelkomponenten der Linie zu sinnvollen<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> einen Einheiten in den Abmessungen eines Seecontainers<br />

wirtschaftlichen zusammengefasst sind. Darüber hinaus präsentiert<br />

Produktionspro- die Marke <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff auf der K 2010<br />

zess, der genau ihr Spektrum an Ein- und Doppelschneckenextru-<br />

die Anfordedern sowie QuickSwitch, das System für den Inlinerungen<br />

der Au- Dimensionswechsel in der Rohrextrusion. Mit<br />

tomobilindustrie einer neu entwickelten verstellbaren Düse macht<br />

erfüllt. Als großen <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff dieses innovative Extru-<br />

Vorteil eröffnet er die Möglichkeit der sionssystem jetzt noch flexibler. Bisher waren die<br />

Metallsubstitution im Bereich der Strukturteile QuickSwitch-Rohrköpfe für die Polyolefin-Verarbei-<br />

durch sogenannte Organobleche – ein weiterer tung mit einem beweglichen Dorn und einer festste-<br />

Fünf Produktionszellen Schritt in Richtung konsequenten Leichtbaus im henden Düse ausgestattet. Dieses Prinzip wurde nun<br />

im LiveBetrieb – oben Automotive-Sektor. In einem Inline-Prozess auf so geändert, dass die Düse verstellt werden kann,<br />

eine vollelektrische EX – einem Spritzgießcompounder der CX-Baureihe<br />

sind der Hingucker wird ein erwärmtes Organoblech<br />

auf dem Stand von im Werkzeug umgeformt und mit<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong>.<br />

einem glasfaserverstärkten Polyamid<br />

umspritzt. Die glasfaserverstärkten<br />

Strukturbauteile kommen nacharbeitsfrei<br />

aus der Maschine. Abgerundet<br />

wird das Spektrum der live arbeitenden<br />

Produktionszellen auf der<br />

K 2010 durch Anwendungen mit den<br />

vollelektrischen Maschinen baureihen<br />

AX und EX, Letztere erstmals in<br />

einem reinen Produk tionsumfeld<br />

gemäß GMP Class A.<br />

3<br />

– Changing<br />

the Rules<br />

Eine QuickSwitch<br />

Verstelldüse,<br />

montiert auf<br />

einem Mehrschichtrohrkopf.<br />

10 MADE BY KRAUSSMAFFEI 2 ¦ 2010

während der Dorn eine feste Position einnimmt.<br />

Daraus ergeben sich mehrere wirtschaftliche und<br />

verfahrenstechnische Vorteile. Die neue Verstelldüse<br />

ist mit herkömmlichen Standardrohrköpfen<br />

problemlos kombinierbar. Dadurch lassen sich bestehende<br />

Extrusionslinien wesentlich einfacher und<br />

kostengünstiger mit QuickSwitch nachrüsten.<br />

Auftritt als Partner<br />

Dass <strong><strong>Krauss</strong><strong>Maffei</strong></strong> nicht nur Maschinenhersteller<br />

ist, sondern vor allem ein Partner seiner Kunden,<br />

der umfassenden Service bietet, ist selbstverständlich<br />

auch für die K 2010 ein Thema. Vorgestellt<br />

wird das Konzept des Life Cycle Service. Dieses<br />

bedeutet: <strong><strong>Krauss</strong><strong>Maffei</strong></strong> begleitet seine Kunden<br />

über den gesamten Lebenszyklus der Maschinen<br />

und Anlagen mit einem umfangreichen Dienstleistungsspektrum.<br />

Standorte weltweit sorgen dabei<br />

für kurze Wege. Hinzu kommen ein qualifiziertes<br />

Schulungsangebot, ein Konzept modularer Instandhaltungsvereinbarungen<br />

sowie Consulting zur<br />

Verbesserung der Energieeffizienz und in Sachen<br />

Anwendungstechnik. Dabei beschränkt sich der<br />

Life Cycle Service von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> aber nicht auf<br />

die reine Dienstleistung – er schließt auch umfangreiche<br />

Hardware-Optionen für die Maschinentechnik<br />

ein. Beispielhaft ist die Konfiguration spezieller<br />

Plastifiziersysteme für sich verändernde Produktionsaufgaben.<br />

p<br />

INFO<br />

Alles Wissenswerte zum Auftritt von<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> auf der K 2010 im Internet:<br />

www.kraussmaffei.de/k2010<br />

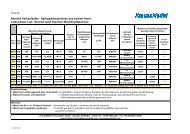

DIE EXPONATE VON KRAUSSMAFFEI AUF DER K 2010<br />

Maschine Thema<br />

SCHWERPUNKT<br />

MX 1000-8100/3000 SpinForm ColorForm: Technologieübergreifendes Vermit<br />

RimStar Nano 4/4 fahren mit Spritzgieß- und Reaktionstechnik<br />

CX 300-1400 IMC Spritzgießcompounder:<br />

Leichtbau mit Organoblech<br />

EX 160-750 CleanForm Reinraumanwendung gemäß Class A<br />

nach GMP<br />

CX 200-750 BluePower CoverForm: Kratzfeste Oberflächen<br />

in einem Schritt<br />

AX 50-180 mit Technologieübergreifende Komplettlösung<br />

RimStar Nano 1,2/0,6 für die Elektronikindustrie<br />

KME 60-36 mit KME 38-30 B/R Einschneckenextruder mit Co-Extruder und<br />

Mehrschichtrohrkopf KM-3L RKW 73-160,<br />

einschließlich Inline-Dimensionswechselsystem<br />

QuickSwitch zur flexiblen Produktion<br />

von mehrlagigen Rohren mit funktionalen<br />

Schichten<br />

KMD 90-36 E/R Energieeffizienter Doppelschneckenextruder<br />

für die Verarbeitung unterschiedlichster<br />

PVC-Rezepturen<br />

GE90KS x 14AD Gummi-Extruder mit Zahnradpumpe<br />

PlanetCalander Folien-/Plattenextrusion<br />

Modulkonzept mit ZE 60 UTX Compoundieranlage im EasyClean-Design<br />

RimStar Thermo RTM-Maschine, kostengünstige Hochtemperaturanlage<br />

für Strukturbauteile<br />

RoutingStar P Neue Möglichkeiten beim Fräsen von<br />

faserverstärkten Bauteilen<br />

Bei den ersten fünf Exponaten handelt es sich um Produktionszellen im Livebetrieb.<br />

Ergänzend zu den gelisteten Anlagen zeigt <strong><strong>Krauss</strong><strong>Maffei</strong></strong> sein Port folio<br />

an Mischköpfen sowie Dosierpumpen aus eigener Fertigung.<br />

11

12<br />

AUTOMOBIL<br />

TECHNISCHE NEUENTWICKLUNGEN IN SPRITZGIESSTECHNIK<br />

Tragende Teile<br />

und edle Oberflächen<br />

Der BMW 5er Gran Turismo verbindet die repräsentative Eleganz einer<br />

Limousine mit der Flexibilität eines Kombis und der Vielseitigkeit eines SUV.<br />

Für den stimmigen Gesamteindruck sorgen eine Vielzahl von Details, vom innovativen<br />

Getriebequerträger bis zur Dekorblende eines kinematischen Schubfachs<br />

– beide übrigens hergestellt auf Spritzgießmaschinen von <strong><strong>Krauss</strong><strong>Maffei</strong></strong>.<br />

Der Quergetriebeträger<br />

aus<br />

Kunststoff (im Bild<br />

dunkel) wiegt nur<br />

halb so <strong>viel</strong> wie<br />

das Pendant aus<br />

Aluminium.<br />

Der BMW 5er Gran Turismo vereint in sich eine<br />

Vielzahl technischer Neuentwicklungen, von denen<br />

allerdings einige dem oberflächlichen Betrachter verborgen<br />

bleiben. Eine davon ist der Getriebequerträger,<br />

der zur Gesamtsteifigkeit des Fahrzeugs beiträgt<br />

und die Motor-Getriebe-Einheit abstützt, wenn die<br />

Kräfte des Antriebs wirken. Herkömmlicherweise<br />

wird dieses hoch belastbare Strukturteil im Druckgussverfahren<br />

aus Aluminium gefertigt. Aber beim<br />

Bau moderner Autos zählt jedes Gramm und Leichtbau<br />

gilt unter Autoentwicklern als Schlüsseltechnologie<br />

für sparsamere Autos. Vor diesem Hintergrund<br />

entwickelte die Hannoveraner ContiTech AG, ein<br />

Unternehmen des weltweit ganz vorne positionierten<br />

Automobilzulieferers Continental, in enger Abstimmung<br />

mit BMW und BASF einen aus Kunststoff<br />

bestehenden Getriebequerträger. Nach ausgiebiger<br />

Bewertung unterschiedlichster Kunststoffe von glas-<br />

faserverstärkten Varianten wie SMC, GMT, über<br />

Polyurethan bis zu Polyamid fiel die Wahl des Materi-<br />

als schließlich auf ein Hochleistungspolyamid. Dieses<br />

Material erfüllt optimal die Anforderungen hinsichtlich<br />

technischer und wirtschaftlicher Kriterien.<br />

Meilenstein im automobilen Leichtbau<br />

Das Resultat ist eine Neuentwicklung, die ein Kilogramm<br />

weniger auf die Waage bringt als ihr Vorgängermodell<br />

aus Aluminium. ContiTech bewertet<br />

diese Reduzierung um 50 Prozent als Meilenstein<br />

im automobilen Leichtbau. Die Ausstattung des<br />

neuen BMW 5er Gran Turismo mit dem innovativen<br />

Bauteil stellt dementsprechend eine Art Weltpremiere<br />

dar: Erstmals wird ein Getriebequerträger<br />

aus Kunststoff serienmäßig in ein Auto eingebaut.<br />

Dieser ist optimal an den vorhandenen Raum im<br />

Fahrzeug angepasst. Auch die hohen Temperaturanforderungen,<br />

die sich aus der Nähe zur Abgasanlage<br />

ergeben, erfüllt das Bauteil vollständig. Neben der<br />

Gewichtsersparnis ging es bei der Entwicklung auch<br />

darum, eine optimale Fahrzeugakustik und Crashsicherheit<br />

sicherzustellen. <strong>Wie</strong> aufwendige Testreihen<br />

belegen, wurden auch diese beiden Anforderungen<br />

komplett erfüllt.<br />

Konstante Schmelzeaufbereitung<br />

Hergestellt wird das Bauteil im Spritzgießver -<br />

fahren auf einer Maschine der CX-Baureihe von<br />

MADE BY KRAUSSMAFFEI 2 ¦ 2010

<strong><strong>Krauss</strong><strong>Maffei</strong></strong>. Die CX-Spritzgießmaschinen<br />

sind prädestiniert für die Herstellung derartiger<br />

Bauteile, da sie mit einem überzeugenden<br />

Schneckenkonzept und verschiedensten Verschleißschutzoptionen<br />

eine sichere und konstante<br />

Schmelzeaufbereitung sicherstellen. Eine<br />

unter Produktionsbedingungen gleichbleibende<br />

Schmelzequalität ist eine wichtige Stellgröße, um<br />

ein reproduzierbares Crash-Verhalten zu gewährleisten.<br />

Bereits wenige Tage nach dem Serienstart<br />

des BMW erhielt der von ContiTech entwickelte<br />

Querträger eine Auszeichnung: Er erreichte den<br />

ersten Platz bei der Vergabe des Innovationspreises<br />

der Industrievereinigung Verstärkte Kunststoffe<br />

e. V. in der Kategorie Industrie.<br />

Während der Getriebequerträger als tragendes Teil<br />

ein Leben im Verborgenen fristet, kommt es bei<br />

der ebenfalls auf einer CX-Spritzgießmaschine von<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> produzierten, direkt über der Mittelkonsole<br />

des BMW 5er Gran Turismo platzierten<br />

Dekorblende stark auf Optik und Haptik an. Das<br />

inzwischen in Serie gefertigte Bauteil wird vom<br />

deutschen Automobilzulieferer fischer automotive<br />

systems im SkinForm-Verfahren produziert (auch<br />

als Direct Skinning bezeichnet). Dieses wirtschaftliche<br />

Verfahren, das Spritzgieß- und Reaktionstechnik<br />

in einem Prozess miteinander kombiniert<br />

und eine weitere Oberflächenveredelung überflüssig<br />

macht, wurde gemeinsam von fischer automotive,<br />

Bayer MaterialScience und <strong><strong>Krauss</strong><strong>Maffei</strong></strong> entwickelt.<br />

Edel ohne Nachbearbeitung<br />

Die Dekorblende<br />

des – hier geöffneten<br />

– Schubfachs<br />

direkt über der<br />

Mittelkonsole wird<br />

im SkinFormVerfahren<br />

auf einer CX<br />

Spritzgießmaschine<br />

hergestellt.<br />

Das SkinForm-Verfahren basiert auf der intelli-<br />

genten Verknüpfung einer PUR-Dosieranlage mit<br />

einer Spritzgießmaschine. Die Trägerkomponente<br />

aus Thermoplast wird dabei dem üblichen Vorgehen<br />

entsprechend mit der Spritzgießmaschine<br />

hergestellt. Anders als bisher verbleibt das Teil<br />

danach jedoch in der Form auf dem schließseitigen<br />

Werkzeugkern und wird sofort in eine<br />

zweite Kavität überführt. Dort wird der Träger<br />

im zweiten Takt mit der PUR-Oberfläche überflutet<br />

und veredelt. Nach Ablauf einer Reaktionszeit<br />

öffnet sich die Form wieder und ein Roboter<br />

entnimmt das fertige Formteil. Die hervorragende<br />

Plattenparallelität der CX-Baureihe sowie eine<br />

präzise Werkzeugtechnik sind es, die die Abdichtung<br />

der PUR-Kavität gratfrei gewährleisten.<br />

Somit ist keine Nachbearbeitung nötig.<br />

AUTOMOBIL<br />

Elegante Fließheck<br />

Limousine der Oberklasse:<br />

der BMW 5er<br />

Gran Turismo.<br />

SkinForm ermöglicht die Darstellung von für<br />

die Hand angenehmen, lederähnlichen Oberflächen<br />

in unterschiedlichen Farben, wie sie<br />

dem Trend zu immer höherwertigen Kunststoffbauteilen<br />

mit höchster Qualitätsanmutung<br />

und edlem Design entsprechen. Die in diesem<br />

Verfahren hergestellten Bauteile zeichnen sich<br />

durch hohe Kratz- und Abrieb-<br />

KONTAKT<br />

festigkeit, Chemikalien- und<br />

Markus Betsche<br />

UV-Beständigkeit auch bei direkter<br />

Produkt- und Marketingmanager<br />

Sonnen einstrahlung sowie eine hohe Telefon +49/89/8899-4712<br />

markus.betsche@kraussmaffei.com<br />

Lebensdauer aus. p<br />

13

AUTOMOBIL<br />

Die LFITechnologie<br />

und Mischköpfe wie der<br />

LFI MK 30/36 von<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> sorgen<br />

bei Magna Decoma für<br />

flexible Fertigung individueller<br />

Bauteile.<br />

HÖHERE BAUTEILQUALITÄTEN, FLEXIBLERE PRODUKTION<br />

Magna Decoma baut auf LFI-<br />

Technologie von <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

Vor Kurzem hat Magna Decoma, einer der größten Autoteilezulieferer<br />

weltweit, seine Produktion auf die LFI-Technologie von <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

umgestellt. Damit kann das Unternehmen individuelle Bauteile flexibler<br />

fertigen, gleichzeitig sind höchste Bauteilqualitäten bei minimalen Ausschussraten<br />

sichergestellt.<br />

Magna Decoma ist einer der<br />

größten und am stärksten<br />

diversifizierten OEM-<br />

Autoteilezulieferer weltweit.<br />

Das Unternehmen konstruiert<br />

und fertigt Systeme,<br />

Baugruppen, Module und<br />

Teile für diverse namhafte<br />

Automobilhersteller. Dazu<br />

zählen auch die Produktion<br />

der Dachsegmente für Seat<br />

und die Modelle VW Scirocco<br />

und VW Passat sowie<br />

die Fertigung der Antennendeckel<br />

der R- und M-Klasse<br />

von Mercedes-Benz. Bislang<br />

stellte das Unternehmen<br />

diese Teile mithilfe eines Prozesses her, bei dem die<br />

Glasfasern in einen Sprühstrahl eingebracht wurden.<br />

Dies führte neben hohen Ausschussquoten zu<br />

starkem Glasfaserflug, darüber hinaus konnten die<br />

erforderlichen Bauteilqualitäten nicht immer sichergestellt<br />

werden.<br />

Umstellung bei laufender Produktion<br />

Mitte letzten Jahres hat das Unternehmen<br />

während laufender Produktion<br />

KONTAKT<br />

die Eintragstechnologie zur Herstel-<br />

Josef Renkl<br />

Leiter Forschung und Entwicklung lung der faserverstärkten Bauteile<br />

Telefon +49/89/8899-3288<br />

auf die bewährte LFI-Technologie<br />

josef.renkl@kraussmaffei.com<br />

von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> umgestellt. „Die<br />

LFI-Technologie erlaubt größere Bauteilvariationen<br />

und eine flexible Fertigung mit minimalen<br />

Ausschussquoten“, erklärt Josef Renkl, Leiter<br />

Forschung und Entwicklung Reaktionstechnik<br />

bei <strong><strong>Krauss</strong><strong>Maffei</strong></strong>. „Bei der an Magna Decoma<br />

gelieferten Prozesseinheit lässt sich zudem während<br />

der Produktion je nach den Anforderungen<br />

der Bauteile zwischen zwei unterschiedlichen<br />

Polyolen umschalten. Dies ermöglicht eine bauteilspezifische<br />

Fertigung.“<br />

Flexible Produktion in höchster Qualität<br />

Mit der LFI-Technologie von <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

hat sich Magna Decoma für einen bewährten,<br />

leistungsfähigen und wirtschaftlichen Fertigungsprozess<br />

entschieden. Dabei werden die Glasfasern<br />

in einer Prozesseinheit im Schneidwerk<br />

zerschnitten, mit dem PUR-Gemisch benetzt und<br />

simultan unter Druck zum gewünschten Formteil<br />

verpresst. Auch die Umstellung während der<br />

laufenden Produktion war problemlos möglich.<br />

Mittlerweile produziert Magna Decoma mit der<br />

LFI-Technologie von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> erfolgreich<br />

die Dachsegmente und Antennendeckel für VW,<br />

Seat und Mercedes-Benz. Mithilfe der Anlagentechnologie<br />

bietet der Automobilzulieferer nicht<br />

nur höchste Bauteilqualitäten bei minimalem<br />

Ausschuss, sondern kann auch je nach Produktund<br />

Materialanforderungen noch flexibler produzieren<br />

und so seinen weltweiten Erfolg weiter<br />

ausbauen. p<br />

14 MADE BY KRAUSSMAFFEI 2 ¦ 2010

GROSSMENGEN-MISCHKOPF MK 30/36 VON KRAUSSMAFFEI<br />

Besonders großflächige LFI-Bauteile ohne aufwendiges Umrüsten auch auf bestehenden<br />

Anlagen herstellen – das ermöglicht <strong><strong>Krauss</strong><strong>Maffei</strong></strong> seinen Kunden<br />

mit der LFI-PUR-Prozesseinheit MK 30/36 und einer Austragsmenge von<br />

1.500 g/s. Gleichzeitig lassen sich damit auch neue Füllmaterialien für Bauteile<br />

mit innovativen Werkstoffeigenschaften einfach und wirtschaftlich verarbeiten.<br />

Die Nachfrage nach besonders großflächigen<br />

Verkleidungsteilen steigt speziell im Nutzfahrzeugbereich<br />

kontinuierlich an. Aus diesem Grund hat<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> die LFI-PUR-Technologie zur Herstellung<br />

entsprechend großer Bauteile mit Glasfaserverstärkung<br />

weiter ausgebaut. „Als Weltmarktführer in<br />

der LFI-PUR-Technologie gehen wir neue Wege und<br />

entwickeln unsere Anlagen und Systeme ständig<br />

weiter“, erklärt Josef Renkl, Leiter Forschung und<br />

Entwicklung Reaktionstechnik bei <strong><strong>Krauss</strong><strong>Maffei</strong></strong>.<br />

„Durch die Optimierung von Faserbenetzung und<br />

Austragsmenge können unsere Kunden nun auch auf<br />

bestehenden LFI-PUR-Systemen noch großflächigere<br />

Bauteile herstellen – bei gleichen Zykluszeiten.“<br />

Die Basis für die Herstellung besonders großflächiger<br />

LFI-Faserverbundteile bildet die vor über zehn Jahren<br />

von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> entwickelte LFI-PUR-Technologie.<br />

Dabei werden in einer LFI-Prozesseinheit die<br />

Glasfasern zerschnitten und im Mischkopf mit dem<br />

PUR-Gemisch benetzt, bevor die Verpressung zum<br />

gewünschten Formteil erfolgt. Derzeit liegt die<br />

Komponentenmenge bei bis zu 300 Gramm Glasfasern<br />

pro Sekunde und bis zu 1.200 Gramm PUR-<br />

Gemisch. In Zukunft bietet <strong><strong>Krauss</strong><strong>Maffei</strong></strong> eine<br />

LFI-Prozesseinheit, die bis zu 800 Gramm Glasfasern<br />

pro Sekunde verarbeitet. Die Gesamtaustragsmenge<br />

liegt dann bei bis zu 2.000 Gramm pro Sekunde.<br />

Mischkopf MK 30/36 für große Bauteile<br />

Speziell für die Fertigung großflächiger Bau -<br />

teile entwickelte <strong><strong>Krauss</strong><strong>Maffei</strong></strong> den Mischkopf<br />

MK 30/36-16. Der Mischkopf lässt sich problemlos<br />

auch auf bestehende Anlagen adaptieren – ohne<br />

komplizierte oder kostenintensive Nachrüstung.<br />

Damit können Kunden mit einer bestehenden<br />

LFI-PUR-Anlage ihr bisheriges Produktportfolio<br />

schnell, einfach und wirtschaftlich um die Fertigung<br />

großer LFI-Bauteile erweitern. Inzwischen ist der<br />

MK 30/36 schon bei <strong>viel</strong>en namhaften Herstellern<br />

von LFI-Bauteilen erfolgreich im Einsatz, wo je nach<br />

Bauteil und mechanischer Anforderung PUR-Gemische<br />

mit bis zu 50 Prozent Glasfasern zum<br />

Einsatz kommen.<br />

Innovative Werkstoffeigenschaften<br />

Mit der LFI-PUR-Technologie von <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

lassen sich auch großflächige LFI-Bauteile mit ganz<br />

neuen, innovativen Werkstoffeigenschaften her -<br />

stellen. Möglich wird dies durch die Verwendung<br />

von Füllstoffen wie etwa Kreide oder Barium sulfat,<br />

AUTOMOBIL<br />

Großflächige LFI-Faserverbundbauteile<br />

schnell und einfach herstellen<br />

die in Kombination mit den Glasfasern in der Die Nachfrage nach<br />

LFI-Prozesseinheit simultan verarbeitet werden. besonders großflächigen<br />

Der Füllstoffgehalt kann dabei bis zu 40 Prozent LFIBauteilen mit Glas <br />

und der Glasfaseranteil bis zu 50 Prozent im faserverstärkung steigt vor<br />

Bauteil ausmachen. Auf diese Weise entstehen nicht allem im Nutzfahrzeug<br />

nur Bauteile mit neuartigen Materialeigenschaften,<br />

sondern durch die<br />

günstigen Rohstoffe<br />

sektor kontinuierlich an.<br />

ist außerdem eine<br />

besonders wirtschaft-<br />

KONTAKT<br />

Josef Renkl<br />

Leiter Forschung und Entwicklung<br />

liche Fertigung gewähr- Telefon +49/89/8899-3288<br />

leistet. p<br />

josef.renkl@kraussmaffei.com<br />

15

AUTOMOBIL<br />

Gummischläuche<br />

für verschiedenste<br />

Anforderungen.<br />

Die Hochleistungs<br />

Gummiextruder für<br />

die Schlauchherstellung<br />

sind exakt<br />

auf die jeweiligen<br />

Anforderungen des<br />

Schlauchproduzenten<br />

zugeschnitten.<br />

EXTRUSIONSANLAGEN ZUR HERSTELLUNG VON GUMMISCHLÄUCHEN<br />

Systemlösungen<br />

aus einer Hand<br />

Schläuche sind hochanspruchsvolleVerbindungselemente,<br />

die zuverlässig<br />

ihre Funktion erfüllen müssen. Sie unterliegen<br />

hohen thermischen und mechanischen Belastungen.<br />

Am Anfang ihrer Produktion extrudiert ein Gummiextruder<br />

mit Querspritzkopf eine luftdichte Innenschicht<br />

auf einen Kunststoffdorn, der dem Innendurchmesser<br />

des fertigen Schlauchs entspricht. Anschließend wird<br />

diese Schicht mit textilen oder metallischen Festigkeitsträgern<br />

ummantelt. Nun folgt die Außenschicht<br />

aus Kautschuk. Die nächste Fertigungsstufe ist das<br />

Bandagieren des Schlauchs mit einem Festigkeitsträger<br />

für die Vulkanisation. In der Autoklave wird dann<br />

unter Druck bis zu 12 bar und bei Temperaturen von<br />

165 bis 200 Grad Celsius aus der bislang plastischen<br />

Kautschukmischung elastischer Gummi. Die Bauteile<br />

des Schlauchs verbinden sich dabei unlösbar miteinander.<br />

Sodann werden Oberflächenbandage und Innendorn<br />

entfernt und – bei Anlagen von <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

Berstorff – gereinigt und wieder verwendet. Nach einer<br />

umfangreichen Qualitätskontrolle wird der Schlauch<br />

schließlich konfektioniert und ausgeliefert.<br />

Mit umfassender Kompetenz in Verfahrenstechnik<br />

und Anlagenbau realisiert <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff<br />

Schlauchextrusionsanlagen nach Kundenwunsch. Zum<br />

Lieferprogramm gehören die kompletten Kernmaschi-<br />

Gummischläuche haben eine Vielzahl unterschiedlicher<br />

Einsatzgebiete. Entsprechend <strong>viel</strong>fältig sind die Anforderungen<br />

an die bei ihrer Herstellung zum Einsatz kommende<br />

Anlagentechnik. <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff bietet<br />

deshalb maßgeschneiderte Schlauchextrusionsanlagen an<br />

– angefangen von der Projektierung, über die Herstellung<br />

der verschiedensten Maschinenkomponenten bis hin zur<br />

Inbetriebnahme ganzer Fertigungsanlagen.<br />

nen, das Prüflabor mit unterschiedlichen Stationen und<br />

Reinigungs- und Recyclingequipment für Bandage und<br />

Kunststoffkern. Umfassende Schulungen, Ersatzteilversorgung,<br />

Produktionsunterstützung und Wartung<br />

vervollständigen das Komplettpaket.<br />

Eine Vielzahl von Anwendungsgebieten<br />

Im Bereich der Automobilindustrie stellen die<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff-Anlagen vorrangig Schläuche<br />

für Abgassysteme, Antriebsstränge, Ölkühlungen,<br />

Kupplungen, Bremssysteme, Heizungen/Kühlungen,<br />

Klimaanlagen, Kraftstoffzuführungen, Lenkungen und<br />

Fahrwerke, Luftführungen und Ansaugschläuche her.<br />

Außerdem bietet der Maschinenhersteller Anlagenkonzepte<br />

für die Produktion von Hydraulikschlauchleitungen<br />

für Drücke bis zu 420 bar, Autogen-, Bau- und<br />

Förderschläuchen, Schläuchen für Lebensmittel-,<br />

Getränke-, Kosmetik- und Pharmaindustrie sowie Chemie-<br />

und Betankungsschläuchen an. In den letzten Jahren<br />

lieferte <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff sechs komplette Schlauchextrusions<br />

anlagen an internationale Kunden. p<br />

KONTAKT<br />

Harald Hepke<br />

Bereichsleiter Gummitechnik<br />

Telefon +49/511/5702-102<br />

harald.hepke@kraussmaffei.com<br />

16 MADE BY KRAUSSMAFFEI 2 ¦ 2010

FUNKTIONALE OBERFLÄCHEN IN EINEM SCHUSS<br />

Neuartige Bauteile durch<br />

interaktive Oberflächen<br />

Eine <strong><strong>Krauss</strong><strong>Maffei</strong></strong>-Spritzgießmaschine mit Automation,<br />

ein Präzisionswerkzeug, neuartige Materialien und<br />

Sensoren: Diese Kombination ist der Schlüssel für die<br />

wirtschaftliche Fertigung innovativer Kunststoffprodukte<br />

mit Funktionsoberflächen. Dabei reicht das Spektrum<br />

von heizbaren Oberflächen, über sensorgesteuerte<br />

Leuchteffekte bis hin zu neuen haptischen Effekten.<br />

Herstellverfahren so optimieren, dass sie auch<br />

komplexe Bauteile mit funktionalen Oberflächen in<br />

einem Zyklus wirtschaftlich produzieren, so lautet<br />

das Ziel eines Projekts von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> und der<br />

Georg Kaufmann Formenbau AG. „Wir reden dabei<br />

über Prozesse wie Hinterspritzen oder Hinterpressen<br />

plus Schäumen mit höchsten Ansprüchen an<br />

präzise Werkzeugtechnik“, betont Roger Kaufmann,<br />

Geschäftsleitungsmitglied des Schweizer<br />

Unternehmens. Dabei kombiniert das Verfahren<br />

auch Elektroluminiszenz-Folien und Elektronik.<br />

„Wir können heute schon Sensoren direkt im<br />

Spritzgießzyklus mit verarbeiten und nahezu<br />

beliebige Leuchteffekte erzeugen. Der Anwender<br />

muss nur noch die Stromzuführung anschließen.“<br />

Eine Vorabpräsentation zahlreicher Musterteile, die<br />

Besucher der K 2010 bei <strong><strong>Krauss</strong><strong>Maffei</strong></strong> begutachten<br />

können, zeigte die Serienreife des Verfahrens. Zum<br />

Erfolg dieses seit zwei Jahren laufenden Entwicklungsprojekts<br />

trugen auch weitere Partner von der<br />

Materialseite und die TU Chemnitz bei.<br />

KONTAKT<br />

Martin Würtele<br />

Leiter Vorentwicklung<br />

Neue Technologien/Prozesstechnik<br />

Telefon +49/89/8899-3508<br />

martin.wuertele@kraussmaffei.com<br />

Die Vielfalt der Funktionen<br />

Die Funktionen der innovativen Bauteile sind in vier<br />

Themengebiete gegliedert: Ambient Lighting umfasst<br />

Leuchteffekte jeglicher Art, während Ambient<br />

Sensors auf Berührung gezielte Licht- und Heizeffekte<br />

der Bauteile erzeugt. Darüber hinaus gibt das<br />

Themengebiet Ambient Touch einen Überblick über<br />

zahlreiche haptische Eigenschaften wie Soft Touch,<br />

und Ambient Surface zeigt den Einsatz unterschiedlichster<br />

Materialien für Oberflächeneffekte.<br />

Das Projekt zielt zudem darauf ab, neue Anwendungsgebiete<br />

für Kunststoffe auch außerhalb der<br />

Elektronik- und der Automobilindustrie zu erschließen.<br />

Dabei ermöglicht erst das perfekte Zusammenspiel<br />

von Spritzgieß- und Reaktionstechnik mit<br />

maßgeschneiderter Automation die Erschließung von<br />

Potenzialen für wirtschaftliche Fertigungsverfahren<br />

innovativer Produkte. „Es geht doch darum, womit<br />

Kunststoffverarbeiter in Zukunft Wachstum erzielen<br />

können, nämlich in ganz neuen Anwendungen, in<br />

denen Kunststoffe bislang noch keine<br />

Rolle spielen“, bekräftigt<br />

Dr. Dietmar Straub, Vorstandsvorsitzender<br />

der<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> AG. p<br />

ELEKTRONIK<br />

Roger Kaufmann, Georg Kaufmann Formenbau AG,<br />

Bernhard Merki, Netstal, Jürg de Pietro Schweizer,<br />

KunststoffAusbildungs und TechnologieZentrum,<br />

Dr. Karlheinz Bourdon und Dr. Dietmar Straub,<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong>, präsentierten die neuen Möglichkeiten<br />

für die wirtschaftliche Fertigung innovativer Bauteile.<br />

In einem Spritzgießzyklus<br />

gefertigt: Der<br />

integrierte kapazitive<br />

Sensor im Randbereich<br />

regelt die Leuchtfolie<br />

in der Mitte.<br />

17

ELEKTRONIK<br />

BERNHARD KNEIFEL WERKZEUGBAU GMBH, BAD AIBLING<br />

Der Ausschuss geht gegen null<br />

Silikondichtungen von<br />

höchster Präzision appliziert<br />

der Bereich Spritzgießtechnik<br />

der Bernhard<br />

Kneifel Werkzeugbau<br />

<strong>GmbH</strong> mit einer Maschine<br />

aus der EXBaureihe.<br />

Die Firma Kneifel im oberbayerischen Bad Aibling ist nicht nur Werkzeugbauer,<br />

sondern auch selbst Kunststoffverarbeiter, unter anderem für den<br />

Sektor Weiße Ware. Durch das Anspritzen von Flüssigsilikondichtungen<br />

auf einem Polyamid-Grundkörper – durchgeführt auf einer EX-Maschine<br />

von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> – senkte das Unternehmen seinen Logistikaufwand und<br />

steigerte gleichzeitig die Gutteilausbeute.<br />

Seit dem Frühjahr 2010 hat die Bernhard Kneifel<br />

Werkzeugbau <strong>GmbH</strong> eine Maschine vom Typ<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> EX 80-180 SilcoSet im Einsatz. Sie<br />

dient dazu, Silikondichtungen an Grundkörper<br />

anzuspritzen, die unmittelbar zuvor auf hydraulischen<br />

Maschinen – ebenfalls aus dem Hause<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> – aus dem Werkstoff Polyamid<br />

Grivory HT1V mit 40 Prozent Glasfaseranteil<br />

gefertigt wurden. Am Ende des Produktionsprozesses<br />

steht eine Milchaufschäumdüse für einen<br />

Kaffeeautomaten. Bislang hatten die Geschäftsführer<br />

Martin und Andreas Kneifel das Applizieren<br />

der Dichtung extern vergeben. Sie erklären die<br />

Entscheidung für das Inhousing dieses Produktionsschritts<br />

und die Beschaffung der EX-Maschine:<br />

„Wir realisieren auf diese Weise eine erhebliche<br />

Kosteneinsparung im laufenden Prozess. Das<br />

Anspritzen der Dichtungen außer Haus bedeutete<br />

nicht nur einen logistischen Aufwand wegen der<br />

Transportwege, auch war vor der Weiterverarbeitung<br />

ein Reinigen und erneutes Erwärmen der<br />

Grundkörper nötig. Trotz dieses Mehraufwands<br />

war es zuvor nicht möglich, eine Gutteilausbeute<br />

in der Höhe umzusetzen, wie wir sie nun reali-<br />

sieren – mit einer Ausschussquote, die gegen null<br />

tendiert.“<br />

Präzisionsteile für Hausgeräte<br />

Der heutige Seniorchef Bernhard Kneifel gründete<br />

sein Werkzeugbau-Unternehmen im Jahr 1972.<br />

Früh machte er sich die Synergien zwischen der<br />

Entwicklung und dem Praxiseinsatz von Werkzeugen<br />

zunutze, indem er Spritzgießmaschinen nicht<br />

nur für Versuchszwecke beschaffte, sondern selbst<br />

Produktionsaufträge in der Kunststoffverarbeitung<br />

übernahm. Heute führen die Söhne des Gründers,<br />

Martin und Andreas Kneifel, die Geschäfte des<br />

Unternehmens mit rund 30 Mitarbeitern. Für den<br />

Unternehmensbereich Spritzgießtechnik lieferte<br />

der Hersteller <strong><strong>Krauss</strong><strong>Maffei</strong></strong> zwischen 1996 und<br />

2010 nicht weniger als zwölf Maschinen nach Bad<br />

Aibling. Zwei von ihnen sind für das Mehrkomponentenspritzgießen<br />

ausgerüstet. Neben einem<br />

Tätigkeitsschwerpunkt im Automotive-Sektor<br />

verfügt Kneifel über eine ausgewiesene Expertise in<br />

der Fertigung von Präzisionsteilen für Hausgeräte.<br />

Hierfür erhielt das Unternehmen von seinem Kunden<br />

BSH Bosch und Siemens Hausgeräte <strong>GmbH</strong><br />

die Auszeichnung „Q in Gold“. p<br />

KONTAKT<br />

Martin Palik<br />

Technologiemanager SilcoSet<br />

Telefon +49/89/8899-2385<br />

martin.palik@kraussmaffei.com<br />

18 MADE BY KRAUSSMAFFEI 2 ¦ 2010

TRIDONIC CONNECTION TECHNOLOGY, INNSBRUCK, ÖSTERREICH<br />

Verbindungstechnik<br />

plus Spritzgießtechnik<br />

Tridonic connection technology entwickelt, fertigt und vertreibt weltweit<br />

maßgeschneiderte Verbindungstechnologien für die Beleuchtungsindustrie,<br />

die Haushaltsgeräteindustrie und den Installationstechnikbereich. Die<br />

Produkte des international tätigen Unternehmens mit Sitz in Innsbruck erfüllen<br />

höchste Qualitätskriterien. Entsprechend hohe Anforderungen stellt<br />

Tridonic connection technology an seine Produktionsmaschinen. Seit 2007<br />

erweitert das Unternehmen seinen Maschinenpark mit Spritzgießmaschinen<br />

von <strong><strong>Krauss</strong><strong>Maffei</strong></strong>.<br />

Die innovative elektrische Verbindungstechnik steht<br />

seit über 45 Jahren für den weltweiten Erfolg des<br />

Innsbrucker Unternehmens Tridonic connection<br />

technology. Dabei bilden Kompetenz und Knowhow<br />

bei elektromechanischen Komponenten und<br />

Systemen die Voraussetzung für maßgeschneiderte<br />

Verbindungslösungen. Das Unternehmen, das aus<br />

der von Dr. Walter Zumtobel und Ferdinand<br />

Rojkowski 1964 gegründeten Firma Electro-<br />

Terminal hervorging, gehört heute zu Tridonic,<br />

einer Tochter der Zumtobel Gruppe, und beschäftigt<br />

etwa 110 Mitarbeiter. Bei der Herstellung seiner<br />

elektromechanischen Verbindungselemente setzt<br />

Tridonic connection technology auf eine große<br />

Fertigungs tiefe mit Stanzerei, Spritzgießerei, Werk-<br />

zeugbau und Montage.<br />

Entscheidung für <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

Seit 2007 hat Tridonic connection technology<br />

seinen Maschinenpark um fünf Spritzgießmaschinen<br />

der CX-Baureihe von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> erweitert,<br />

von denen die zuletzt installierte im Juli 2010 in<br />

Betrieb ging. Drei der Maschinen verfügen über<br />

1.300 kN, eine über 650 kN und eine über 1.600<br />

kN Schließkraft. Tridonic connection technology<br />

produziert auf den neuen Maschinen vor allem<br />

Anschlussdosen für Ceranfelder und Kochmulden<br />

sowie Isolatoren für E-Wicklungen. Die besondere<br />

Herausforderung bei dieser Anwendung besteht<br />

darin, dass die Flügel des Isolators bei einer Wandstärke<br />

von nur 0,1 Millimeter komplett gefüllt<br />

werden müssen. Dazu wurden spezielle Ventile an<br />

der Spritze der Maschinen konfiguriert, die Einspritzgeschwindigkeiten<br />

von 500 bis 600 mm/s bei<br />

höchster Regelgenauigkeit ermöglichen. p<br />

KONTAKT<br />

Wolfgang Pössenberger<br />

Geschäftsführer <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Austria<br />

Telefon +43/1/8655863-11<br />

wolfgang.poessenberger@kraussmaffei.com<br />

ELEKTRONIK<br />

Elektrobaugruppen<br />

bilden das Einsatzfeld<br />

für die bei Tridonic<br />

connection technology<br />

spritzgegossenen Teile.<br />

19

BAU<br />

Dank der flexiblen<br />

Anordnung seiner<br />

Walzen ist der<br />

PlanetCalander das<br />

ideale Glättwerk für<br />

die Herstellung optisch<br />

klarer Folien und<br />

Platten.<br />

PLATTENEXTRUSION MIT PLANETCALANDER<br />

Komplettlösung für<br />

optisch klare Platten<br />

Optisch klare<br />

Platten aus PC,<br />

PMMA, SAN, PETG, A-PET,<br />

PS oder ABS sind überall dort gefragt, wo<br />

eine hohe Transparenz, Kratz- und Schlagfestigkeit,<br />

UV-Beständigkeit sowie gute Tiefzieheigenschaften<br />

gefordert sind. Um bei ihrer Produktion Qualität<br />

und Reinheit sicherzustellen, müssen sie durch eine<br />

entsprechende Reinraumtechnik und eine Schutzfolienkaschierung<br />

vor Staub geschützt werden.<br />

Die Komplettanlagen von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff<br />

zur Herstellung optisch klarer Platten sind materialabhängig<br />

für Leistungen bis 1.200 kg/h ausgelegt.<br />

Die dabei zum Einsatz kommenden Einschneckenextruder<br />

stellen mit ihrem einfachen und robusten<br />

Maschinendesign und spezieller Entgasungstechnik<br />

ein hervorragendes Druck- und Temperaturprofil<br />

für eine optimale Schmelzequalität sicher. Höhere<br />

Durchsätze und Entgasungsleistungen lassen sich<br />

optional auch mit gleichsinnig drehenden Zweischneckenextrudern<br />

der Baureihe ZE erzielen.<br />

Weiterhin gehören zu einer maßgeschneiderten<br />

Gesamtlösung eine Schmelzepumpe zur konstanten<br />

und pulsationsfreien Schmelzeförderung sowie ein<br />

hydraulisch betätigter Schmelzefilter, der die Reinheit<br />

des Produkts gewährleistet.<br />

Für den entscheidenden Glättprozess sorgt der flexible<br />

PlanetCalander. Dieser ist für die Herstellung<br />

Maßgeschneiderte Lösungen für die Herstellung<br />

optisch klarer Platten sind eine Spezialität von<br />

<strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff, Hannover. Kernkomponente<br />

solcher Komplettanlagen ist das flexible Glättwerk<br />

PlanetCalander. Seine Abkühlbedingungen<br />

lassen sich perfekt an die individuellen Anforderungen<br />

anpassen und gewährleisten so eine hohe<br />

Plattenqualität.<br />

optisch klarer Platten in besonderem Maße geeignet:<br />

Die erste und dritte Walze sind in ihrer Position<br />

zur zweiten Walze verstellbar und durch Schwenken<br />

der dritten Walze um die Mittelwalze ist eine<br />

optimale Anpassung der Abkühlbedingungen an das<br />

Abkühlverhalten unterschiedlicher Materialien und<br />

Plattendicken möglich. Spezielle Programme zur<br />

Abkühlberechnung unterstützen dies.<br />

Alles für die Nachfolge<br />

Schließlich bietet <strong><strong>Krauss</strong><strong>Maffei</strong></strong> Berstorff von der<br />

Rollenbahn über die Dickenmesseinrichtung bis<br />

zur Stapelvorrichtung das passende Nachfolge-<br />

Equipment an. Die verchromten Tragrollen der<br />

Rollenbahn hinterlassen dank ihrer hohen Oberflächengüte<br />

keine Markierungen auf der klaren Platte.<br />

Für besondere Anwendungen setzt <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

Berstorff auf ein flexibel positionierbares Konzept<br />

zur beidseitigen Schutzfolienkaschierung, das mit<br />

einem eigenen Abzug und angetriebenen Andruckrollen<br />

für die Schutzfolie ausgestattet ist. p<br />

KONTAKT<br />

Dieter Ernst<br />

Vertriebsleiter Folienextrusionsanlagen<br />

Telefon +49/511/5702-672<br />

dieter.ernst@kraussmaffei.com<br />

20 MADE BY KRAUSSMAFFEI 2 ¦ 2010

LIV KOLEKTOR D.O.O. IN POSTOjNA, SLOWENIEN<br />

Mit <strong><strong>Krauss</strong><strong>Maffei</strong></strong><br />

auf Erfolgskurs<br />

Die LIV Kolektor d.o.o. im slowenischen Postojna entwickelt, fertigt und<br />

vertreibt seit rund 20 Jahren Produkte für den Automotive-, Haushalts-<br />

und Sanitärbereich. Das Erfolgsrezept: Flexible Produktion in höchster<br />

Qualität durch moderne Maschinentechnik. Dabei setzt das Unternehmen<br />

auf insgesamt 87 Anlagen von <strong><strong>Krauss</strong><strong>Maffei</strong></strong> – Tendenz steigend.<br />

Die LIV Kolektor d.o.o. gehört zur Kolektor<br />

Group, einem international tätigen Zusammenschluss<br />

von rund 30 Firmen mit Stammsitz in<br />

Slowenien. Zu den Geschäftsbereichen der Gruppe<br />

mit ihren weltweit rund 2.700 Mitarbeitern<br />

gehören die Entwicklung und der Vertrieb von<br />

Komponenten und Systemen für den Automotive-<br />

Bereich, Lösungen für den Bereich Gebäudetechnik<br />

sowie Werkzeug- und Maschinenbau. Am Standort<br />

Postojna fertigt das Unternehmen seit rund 20 Jahren<br />

beispielsweise Kopfstützen und Schleifringe<br />

für Lichtmaschinen, daneben stehen SkinForm-<br />

Anwendungen und Zwei-Komponenten-Systeme<br />

im Vordergrund.<br />

Drei Viertel aller Maschinen der LIV Kolektor<br />