additive 04.2020

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Eine Sonderausgabe von<br />

04-2020<br />

www.<strong>additive</strong>.industrie.de | € 18,50<br />

Anlagen Continental druckt ESD- konforme Produktionsteile Seite 12<br />

Post-Processing Perfekte Politur für 3D-gedruckte Dentalprodukte Seite 32<br />

Werkstoffe Hochleistungs fräser aus dem 3D-Drucker Seite 34<br />

<strong>additive</strong> Oktober 2020 1

Eine Sonderausgabe von<br />

Oktober 2020 1<br />

Inhalt 04-2020<br />

Verpackungsmaschinen -<br />

hersteller setzt auf<br />

On-Demand-Fertigung.<br />

Bild: Ultimaker<br />

16<br />

Aus der Branche<br />

10 VDMA: Laseranlagenproduktion 2019<br />

deutlich rückläufig<br />

11 Formnext 2020 findet nur virtuell statt<br />

PROJEKT DES MONATS<br />

12 Stratasys: Continental druckt ESD- konforme<br />

Produktionsteile<br />

01 Anlagen<br />

15 Formlabs präsentiert zwei große 3D-Drucker<br />

16 Ultimaker: On-Demand-Fertigung beim Kunden<br />

18 Honeywell erhält FAA-Zulassung für Triebwerksteil<br />

20 EOS: Entnahmegreifer additiv gefertigt<br />

22 Medizinunternehmen investiert in Anlagen von SLM<br />

24 BCN3D zeigt leistungsstarke 3D-Drucker<br />

05 Werkstoffe<br />

34 Hochleistungs fräser aus dem 3D-Drucker<br />

36 3D-Druckmaterial für Mikrooptiken<br />

06 Forschung<br />

38 Fraunhofer IPA: Freiformgießen für Robotergreifer<br />

40 Fraunhofer IKTS: Multi Material Jetting<br />

Rubriken<br />

4 Titelgeschichte<br />

42 Impressum<br />

02 Digitalisierung<br />

26 Simufact: Metal Binder Jetting-Simulation<br />

03 Qualitätssicherung<br />

28 Pumpen und Ventile sicher additiv fertigen<br />

30 DIN SPEC erleichtert Aufbau von Produktionslinien<br />

04 Post-Processing<br />

32 Perfekte Politur für 3D-gedruckte Dentalprodukte<br />

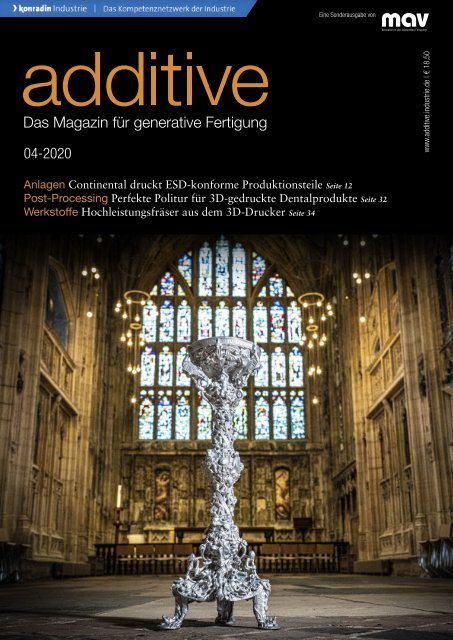

Zum Titelbild<br />

Renishaw hat in Zusammenarbeit<br />

mit der Kathedrale<br />

von Gloucester und<br />

dem Victoria and Albert<br />

Museum in London den<br />

aus dem frühen 12. Jahrhundert<br />

stammenden<br />

Gloucester-Kerzenständer<br />

mit <strong>additive</strong>r Fertigung<br />

nachgebildet.<br />

Bild: Renishaw<br />

<strong>additive</strong><br />

04-2020<br />

Anlagen Continental druckt ESD- konforme Produktionsteile Seite 12<br />

Post-Processing Perfekte Politur für 3D-gedruckte Dentalprodukte Seite 32<br />

Werkstoffe Hochleistungs fräser aus dem 3D-Drucker Seite 34<br />

www.<strong>additive</strong>.industrie.de | € 18,50<br />

2 <strong>additive</strong> Oktober 2020

Editorial<br />

Kontakt zu neuen Kunden<br />

■■■■■■ „Aufgrund der jüngsten Entwicklung der<br />

Covid-19-Infektionszahlen weltweit sowie damit einhergehend<br />

einer erneuten Verschärfung der Reiserestriktionen, hat<br />

sich die Mesago Messe Frankfurt GmbH entschlossen, die<br />

Formnext 2020 rein virtuell unter der Bezeichnung<br />

„Formnext Connect“ stattfinden zu lassen.“<br />

Die Absage der physischen Messe ist sicherlich die richtige<br />

Entscheidung – besonders da die Infektionszahlen weiter steigen.<br />

Die „Formnext Connect„<br />

bietet zudem vom 10. –<br />

12.11.2020 ein umfangreiches<br />

virtuelles Ersatzprogramm<br />

(Seite 11).<br />

Noch funktioniert die<br />

AM-Community auch virtuell<br />

sehr gut. Information und<br />

Erfahrungsberichte lassen<br />

sich über Medien wie unsere<br />

„<strong>additive</strong>“ ebenso digital verbreiten.<br />

Was fehlt uns eigentlich?<br />

Der echte Kontakt,<br />

der Austausch mit neuen<br />

Akteuren außerhalb der AM-Community. Menschen eben,<br />

die man auf Messen trifft und mit denen man einfach so ins<br />

Gespräch kommt. Das sind dann keine knallharten Leads, das<br />

sind Kontakte die einen weiterbringen, die einen über den Tellerrand<br />

schauen lassen.<br />

Mit unsere <strong>additive</strong> möchten wir das etwas kompensieren.<br />

Denn beim Lesen der „<strong>additive</strong>“ erfährt man allerhand Neues<br />

von Akteuren die man vielleicht so noch gar nicht kannte.<br />

Unsere Titelgeschichte ist ein echtes Paradebeispiel für einen<br />

Akteur, den man in diesem Terrain sicher nicht erwartet<br />

hätte. Renishaw hat gezeigt, dass mit ihren <strong>additive</strong>n Fertigungssystemen<br />

auf Metallbasis unglaublich filigrane Strukturen<br />

entstehen können. Ein Meisterwerk aus dem 12. Jahrhundert,<br />

welches im Original ausschließlich im Victoria and Albert<br />

Museum (V&A) in London zu bewundern ist, konnte<br />

dank der <strong>additive</strong>n Fertigung wieder an seinen eigentlichen<br />

Bestimmungsort zurückkehren.<br />

■<br />

Frederick Rindle<br />

Stellv. Chefredakteur<br />

frederick.rindle@konradin.de<br />

<strong>additive</strong> Oktober 2020 3

Titelgeschichte<br />

Mit 3D-Druck nachgebildeter Kerzenständer aus dem 12. Jahrhundert kehrt nach Gloucester zurück<br />

Englisches Meisterwerk<br />

entsteht im 3D-Druck neu<br />

Das weltweit operierende Engineering- und Technologieunternehmen<br />

Renishaw hat in Zusammenarbeit mit der Kathedrale von<br />

Gloucester und dem Victoria and Albert Museum (V&A) in London<br />

den aus dem frühen 12. Jahrhundert stammenden Gloucester-Kerzenständer<br />

durch <strong>additive</strong> Fertigungstechnik auf Metallbasis nachgebildet.<br />

Der Original-Kerzenständer ist im V&A Museum zu sehen,<br />

während das von Renishaw hergestellte Replikat in der Kathedrale<br />

von Gloucester ausgestellt und verwendet werden wird.<br />

4 <strong>additive</strong> Oktober 2020

Bild: Renishaw<br />

<strong>additive</strong> Oktober Oktober 2020 2020 5

Titelgeschichte<br />

Durch den Wechsel von Titan- zu Aluminiumpulvern konnten die Ingenieure von Renishaw den Kerzenständer leichter reinigen<br />

und endbearbeiten. Bild: BBC<br />

■■■■■■ Der Kerzenständer ist ein seltenes und herausragendes<br />

Beispiel für die englischen Metallarbeiten<br />

im frühen 12. Jahrhundert. Es weist mit seinem dreieckigen<br />

Sockel und auch sonst Ähnlichkeiten zu einem<br />

früheren Paar Kerzenhalter auf, das einst für den deutschen<br />

Bischof Bernward von Hildesheim im selben<br />

Wachsausschmelzverfahren hergestellt wurde. Daher<br />

wird vermutet, dass die Kunsthandwerker von ottonischen<br />

Vorbildern inspiriert worden sein könnten.<br />

Während der Urheber des Kerzenständers unklar<br />

bleibt, besagt eine Inschrift am Schaft, dass er der Kirche<br />

St. Peter, der heutigen Kathedrale von Gloucester,<br />

von Abt Peter, der dieses Amt von 1107–13 innehatte,<br />

als Geschenk überreicht wurde. Doch bald nach einem<br />

Brand 1122 gelangte der Kerzenständer – vermutlich<br />

durch Plünderungen – an die Kathedrale von Le Mans.<br />

Dies besagen später hinzugefügte Inschriften um den inneren<br />

Rand der Auffangwanne. In Le Mans verblieb er<br />

bis zur Französischen Revolution und verschwand abermals.<br />

Im 19. Jahrhundert verkaufte ein örtliches Antiquariat<br />

diesen Kerzenständer an den Sammler Prinz Saltykov,<br />

aus dessen Sammlung das Victoria and Albert<br />

Museum (V&A) ihn schließlich erwarb. Das V&A Museum<br />

beherbergt heute einer der umfangreichsten<br />

Sammlungen von Kunstgewerbe und Design der Welt.<br />

Doch bislang konnte der Gloucester-Kerzenständer<br />

nicht in seine eigentliche Heimat zurückkehren – in die<br />

Kathedrale von Gloucester. Celia Thomson, Domkanzlerin<br />

der Kathedrale von Gloucester erinnert sich: „Als<br />

ich zum ersten Mal hierherkam, träumte ich davon, den<br />

Gloucester-Kerzenständer wieder in unserer Kathedrale<br />

aufstellen zu können und zwar besser als nur auf einem<br />

Foto. Aber ich dachte, es sei nur ein Hirngespinst“. Mit<br />

der Zusammenarbeit von Renishaw und dem V&A<br />

Museum wurde schließlich die Idee einer Nachbildung<br />

des Kerzenständers mithilfe der <strong>additive</strong> Fertigungstechnologie<br />

auf Metallbasis ins Leben gerufen.<br />

3D-Laserscanner erfasst komplexe und<br />

fantastische Geometrie<br />

Der Gloucester-Kerzenständer aus dem Victoria and Albert Museum in London.<br />

Bild: Victoria and Albert Museum<br />

Zunächst wurde ein 3D-Laserscanner verwendet, um<br />

die komplexe Geometrie des Original-Kerzenständers<br />

mit seinen dicht verschlungenen Blättern und fantastischen<br />

Kreaturen zu erfassen und eine exakte digitale<br />

Reproduktion zu ermöglichen. Ein langwieriger Prozess,<br />

wie Dr. Amelia Knowlson, Expertin für die Digitalisierung<br />

von Artefakten, erläutert: „Der schwierigste<br />

Teil war die Ausrichtung von über 40 Abschnitten; jede<br />

Punktwolke musste perfekt ausgerichtet und in einem<br />

3D-Scan gerendert werden. Dies war ein langwieriger<br />

Prozess mit mehreren Referenzbildern, um sicherzustellen,<br />

dass die automatische und manuelle Ausrichtung<br />

korrekt war.“<br />

6 <strong>additive</strong> Oktober 2020

Der Kerzenständer wurde beim Scan in seine drei<br />

Abschnitte aufgeteilt, und jeder Abschnitt wurde in Segmenten<br />

gescannt, um sicherzustellen, dass die gesamte<br />

Oberfläche des Kerzenhalters erfasst wurde. „Das Scannen<br />

eines so komplizierten und wertvollen Objekts wie<br />

dieses ist ein schwieriges Gleichgewicht zwischen dem<br />

Bewegen der Kerzenhalterabschnitte in verschiedene<br />

Positionen, um optimale Ergebnisse zu erzielen und der<br />

Gewährleistung, dass der Kerzenhalter sicher ist und<br />

nicht beschädigt wird“, ergänzt Knowlson, unteranderem<br />

auch Lehrbeauftragte an der University of Leeds<br />

und Gründerin von „Curator, Designer, Maker“ – einem<br />

kreativen Unternehmen, das sich auf das 3D-Scannen<br />

von Kulturerbe-Artefakten spezialisiert hat.<br />

Vier 500-Watt-Hochleistungslaser bringen<br />

das Aluminiumpulver in Form<br />

Anhand des so gewonnen Datensatzes generierte Renishaw<br />

den Gloucester-Kerzenständer dann durch schichtweisen<br />

Aufbau aus Aluminiumpulver nach. Hierzu wurde<br />

ein RenAM 500Q Multilaser-AM-System von Renishaw<br />

eingesetzt. Es verfügt über vier 500-Watt-Hochleistungslaser,<br />

die alle gleichzeitig Zugang zur gesamten<br />

Pulverbettoberfläche haben. Die RenAM 500Q erreicht<br />

dadurch eine deutlich höhere Baugeschwindigkeit, mit<br />

einer erheblich besseren Produktivität. Zudem verfügt<br />

die RenAM 500Q über eine automatische Pulverhandhabungseinrichtung,<br />

die einen durchgängigen Bauprozess<br />

ermöglicht, die Bedienzeit reduziert und einen hohen<br />

Grad an Systemsicherheit gewährleistet.<br />

„Aufgrund seiner Komplexität lässt sich der Gloucester-Kerzenständer<br />

nur mithilfe von <strong>additive</strong>r Fertigung<br />

nachbilden“, bestätigt Paul Govan, Customer<br />

Der Kernzenständer wurde beim Scannen in seine drei Abschnitte aufgeteilt und in<br />

Segmenten gescannt. Bild: Knowlson.<br />

Training Manager bei Renishaw und Hauptbetreuer<br />

dieses Projekts. Die Materialauswahl spielte dabei eine<br />

Schlüsselrolle im Herstellungsprozess, und anfängliche<br />

Pläne zur Verwendung von Titanmodellen wurden zugunsten<br />

besser formbarer Aluminiumpulver aufgegeben.<br />

„Durch den Wechsel von Titan- zu Aluminiumpulvern<br />

konnten die Ingenieure von Renishaw den Kerzenständer<br />

leichter reinigen und endbearbeiten, um eine größere<br />

Detailgenauigkeit zu erzielen“, erklärt Paul Govan.<br />

Passenderweise ist gerade die Materialauswahl einer der<br />

Aspekte, die den Original-Gloucester-Kerzenständer so<br />

Von Links: Paul Govan<br />

(Customer Training<br />

Manager, Renishaw),<br />

Celia Thomson (Canon<br />

Chancellor, Gloucester<br />

Cathedral) und Rebecca<br />

Phillips (Cathedral<br />

Archivist, Gloucester<br />

Cathedral). Bild: Renishaw<br />

<strong>additive</strong> Oktober 2020 7

Titelgeschichte<br />

besonders macht, da er aus einer Messinglegierung mit<br />

ungewöhnlich hohem Silbergehalt gegossen ist.<br />

Ein spektakuläres Stück lokaler Geschichte<br />

kommt zurück<br />

Schicht für Schicht entsteht auf einer RenAM 500Q von Renishaw der Gloucester-<br />

Kerzenständer wieder neu. Bild: Renishaw<br />

Dank des 3D-Druckverfahrens können nun die Besucher<br />

der Kathedrale ein spektakuläres Stück lokaler Geschichte<br />

erleben. Auch der britische Fernsehsender BBC<br />

würdigte das einzigartige Projekt kürzlich mit einem<br />

Fernsehbeitrag. Renishaws Einsatz modernster AM-<br />

Technologie zur Nachbildung dieses englischen Meisterwerks<br />

aus dem 12. Jahrhundert beweist, welches Potenzial<br />

dieses Fertigungsverfahren in Bezug auf die Erfassung<br />

und Nachbildung aufwendig gearbeiteter historischer<br />

Schätze und Antiquitäten hat. Auch wenn der echte<br />

Original-Kerzenständer nicht nach Gloucester zurückgekehrt<br />

ist, sieht Domkanzlerin Celia Thomson<br />

dennoch ihren Traum erfüllt: „Dank der modernen<br />

Technologie haben wir jetzt diese wunderbare Nachbildung.<br />

Und Sie können all die wunderbaren Details in<br />

ihrer ganzen Pracht sehen“<br />

■<br />

Renishaw GmbH<br />

www.renishaw.de<br />

RenAM 500Q ist Renishaws Multilaser-<br />

AM-System. Es verfügt über vier 500 W<br />

Hochleistungslaser, die alle gleichzeitig<br />

Zugang zur gesamten Pulverbettoberfläche<br />

haben. Bild: Renishaw<br />

8 <strong>additive</strong> Oktober 2020

Industrie<br />

Das<br />

Kompetenz-<br />

Netzwerk<br />

der Industrie<br />

17 Medienmarken für alle wichtigen<br />

Branchen der Industrie<br />

Information, Inspiration und Vernetzung<br />

für Fach- und Führungskräfte in der Industrie<br />

Praxiswissen über alle Kanäle:<br />

Fachzeitschriften, Websites, Newsletter,<br />

Whitepaper, Webinare, Events<br />

Ihr kompetenter Partner für die<br />

Zukunftsthemen der Industrie<br />

Die passenden Medien für Sie<br />

und Ihre Branche:<br />

konradin.de/industrie<br />

media.industrie.de<br />

<strong>additive</strong> Oktober 2020 9

Aus der Branche<br />

Laser-Konjunktur in Zeiten vor Corona<br />

Laseranlagen: Produktion<br />

2019 deutlich rückläufig<br />

Auch vor der Corona-Pandemie wiesen die Zeichen in<br />

der Laserindustrie bereits auf eine Abkühlung hin. Das<br />

geht aus den Zahlen zu Produktion und Auftragseingang<br />

hervor, welche die AG Laser des VDMA veröffentlicht hat.<br />

■■■■■■ Nach Daten der Arbeitsgemeinschaft<br />

Laser und Lasersysteme für die Materialbearbeitung<br />

im VDMA haben sowohl<br />

die Produktion als auch der Auftragseingang<br />

von Laseranlagen 2019 um etwa 18 %<br />

nachgelassen. Doch auch in der Corona-<br />

Krise bieten sich Chancen, wie Anwendungen<br />

im Bereich von Industrie 4.0 zeigen.<br />

„Durch die Reisebeschränkungen gewinnen<br />

digitale Lösungen beispielsweise für Remote<br />

Services, Predictive Maintenance oder Anbindungen<br />

an MES-Fertigungssteuerungssysteme<br />

in der Industrie weiter an Bedeutung“,<br />

erläutert Dr. Christian Schmitz,<br />

Gruppengeschäftsführer Lasertechnik der<br />

Trumpf GmbH & Co. KG in Ditzingen und<br />

Vorstandsvorsitzender der AG Laser im<br />

VDMA. „Die inhaltlichen Arbeiten der<br />

deutschen Laserindustrie an Schnittstellenstandards<br />

auf der Basis von OPC UA bilden<br />

dabei eine wichtige Grundlage.“<br />

Produktion und Auftragseingang sinken<br />

Die Produktion von Laseranlagen mit CO 2<br />

-,<br />

Festkörper- und Diodenlasern in Deutschland<br />

hat 2019 im Vergleich zum Vorjahr um<br />

knapp 18 % nachgelassen. Das Volumen<br />

sank von 1,06 Mrd. Euro auf 870 Mio.<br />

Euro. Auch die Bestellungen verzeichnen<br />

mit 19 % ein deutliches Minus. Insbesondere<br />

die Aufträge aus dem Inland gingen um<br />

ein Drittel zurück. Mit einem Minus von gut<br />

16 % auf rund 900 Mio. Euro blieben die<br />

Bestellungen aus dem Ausland zwar vergleichsweise<br />

stabil, dennoch hinterlassen die<br />

schwache Weltkonjunktur, der Strukturwandel<br />

in der Automobilindustrie und politisch<br />

motivierte Verwerfungen deutliche<br />

Spuren.<br />

Unsicherheiten über die Ausgestaltung<br />

des Brexit, der anhaltende Handelsstreit<br />

zwischen China und den USA, Chinas Vorgehen<br />

in Hongkong oder die Wahlkampf -<br />

töne in den USA sind nur einige Stichworte<br />

für die vielen Entwicklungen, die die Welt-<br />

Dr. Christian Schmitz, Gruppengeschäftsführer<br />

Lasertechnik der Trumpf GmbH & Co. KG und<br />

Vorstandsvorsitzender der AG Laser im VDMA:<br />

„OPC UA erfüllt die Anforderungen hinsichtlich<br />

zeitgemäßer Kommunikationsarchitektur und IT-<br />

Security. Das ist der Türöffner zur IT-konformen<br />

Integration der Lasersysteme in die Produktions -<br />

netze der Kunden.“ Bild: Trumpf<br />

Dr. Alexander Arndt, Manager of Digitalization and<br />

Process Design bei der Firma Laserline GmbH:<br />

„Die Notwendigkeit einer Industrie-4.0-fähigen<br />

Kommunikation via OPC UA erreicht auch die<br />

Laserindustrie.“ Bild: Laserline<br />

wirtschaft in Zeiten vor Corona in Atem<br />

hielten. „Trotz der großen Unsicherheiten<br />

hat sich die Auftragslage in den letzten Monaten<br />

stabilisiert und es gibt in einzelnen<br />

Regionen Anzeichen für eine Erholung“, erläutert<br />

Dr. Schmitz. „Die Coronakrise wird<br />

uns aber noch weiter beschäftigen: Die Effekte<br />

der ersten Welle, z. B. drohende Rezession,<br />

Zahlungsausfälle oder die wirtschaftliche<br />

Schieflage einiger Kunden sind noch<br />

nicht vollständig sichtbar. Zudem können<br />

weitere Shutdowns die Wirtschaft wieder<br />

zurückwerfen.“<br />

Die Exporte der deutschen Hersteller von<br />

Laseranlagen weisen für das Jahr 2019 ein<br />

deutliches Minus auf. Während 2018 noch<br />

Laseranlagen im Wert von 950 Mio. Euro<br />

exportiert wurden, sinkt der Wert um 18 %<br />

auf 782 Mio. Euro. Mit einem Anteil von<br />

knapp 61 % bleibt Europa der größte<br />

Markt, gefolgt von China mit 14 %. Japan,<br />

die USA und andere stehen für das restliche<br />

Viertel der Ausfuhren.<br />

■<br />

VDMA e. V.<br />

laser.vdma.org<br />

10 <strong>additive</strong> Oktober 2020

Formnext 2020 findet virtuell statt<br />

„Formnext Connect“<br />

startet am 10.11.2020<br />

■■■■■■ Aufgrund der Entwicklung der Covid-<br />

19-Infektionszahlen weltweit sowie damit einhergehend<br />

einer erneuten Verschärfung der Reiserestriktionen hat<br />

sich die Mesago Messe Frankfurt GmbH entschlossen,<br />

die Formnext 2020 rein virtuell unter der Bezeichnung<br />

„Formnext Connect“ stattfinden zu lassen. „Die aktuell<br />

steigenden Covid-19-Infektionszahlen in Deutschland,<br />

Europa und der ganzen Welt führen zu einer zunehmenden<br />

Verunsicherung bei Ausstellern und Besuchern“, so<br />

Petra Haarburger, President der Mesago Messe Frankfurt.<br />

Zusammen mit der Verschärfung der behördlichen<br />

und firmeninternen Reiserestriktionen werde eine<br />

Durchführung der sonst internationalen Formnext in<br />

der gewohnten Qualität nicht mehr erlaubt.<br />

„Wir haben die Formnext 2020 seit Monaten konsequent<br />

und mit der vollen Unterstützung unseres Ausstellerbeirats<br />

unter einem Höchstmaß an Schutz und Sicherheit<br />

für die Gesundheit unserer Aussteller und Besucher<br />

geplant“, erklärt Sascha F. Wenzler, Vice President<br />

Formnext, Mesago Messe Frankfurt. „Dabei sind wir<br />

die gesamte Aufplanung der Messe in den Hallen mit allen<br />

Eingängen, Ständen, Wegen sowie komplett neuen<br />

Standpaketen, Abstands- und Kommunikationsflächen<br />

gemäß dem mit den Behörden abgestimmten Gesundheits-<br />

und Hygienekonzept von Grund auf neu angegangen.<br />

Umso größer ist nun unsere Enttäuschung, zum<br />

Ende des Sommers erkennen zu müssen, dass der Pandemieverlauf<br />

unsere Anstrengungen, um persönliche Begegnungen<br />

wieder zu ermöglichen, zunichtemacht.“<br />

Die Additive-Manufacturing-Branche hat im Krisenverlauf<br />

deutlich gemacht, welche Potenziale in flexibler,<br />

diversifizierter und dezentralisierter Produktion stecken.<br />

„Ein Austausch zwischen Technologieanbietern<br />

und Anwendern ist dafür zwingend erforderlich und wir<br />

setzen nun alle Energie in die Gestaltung einer virtuellen<br />

Formnext, die Formnext Connect“, so Wenzler weiter.<br />

„Sie wird für die weltweite AM-Community zum Jahresende<br />

die zentrale virtuelle Plattform für Business und<br />

Wissensaustausch.“ Der Ausstellerbeirat begrüßt und<br />

unterstützt diese Entscheidung einstimmig.<br />

Die Formnext Connect wird als virtuelle Veranstaltung<br />

ab 10.11.2020 starten und eine Vielzahl digitaler<br />

Angebote bieten:<br />

· Multimediale Aussteller- und Produktprofile mit Face-to-Face-Kontaktmöglichkeit<br />

mit dem direkten Ansprechpartner.<br />

· KI-gestütztes Matchmaking und Videomeetings mit<br />

realen Personen.<br />

·<br />

·<br />

Interaktives Rahmenprogramm mit Livestreamings<br />

und Schaltungen in die gesamte AM-Welt. Die Formnext<br />

Main Stage sendet live moderierte Expert Talks,<br />

Panel Diskussionen und Interviews direkt aus dem<br />

Studio in der Halle 12 des Frankfurter Messegeländes.<br />

Wissenstransfer und fachliche Vertiefung durch die<br />

TCT Conference@Formnext Connect, die Streaming-<br />

Beiträge und Sessions der Aussteller und Partner. Außerdem<br />

bietet das digitale Discover3Dprinting Seminar<br />

AM-Neueinsteigern eine Einführung in den industriellen<br />

3D-Druck.<br />

■<br />

https://formnext.mesago.com/frankfurt/de/form<br />

next_connect.html<br />

Manufacturing<br />

service partner<br />

rapid<br />

Your partner for<br />

<strong>additive</strong> manufacturing<br />

A brand of the Rösler Group<br />

precise<br />

Die Additive-Manufacturing-Leitmesse<br />

Formnext findet in<br />

diesem Jahr rein virtuell<br />

statt. Bild: Mesago<br />

3D post processing<br />

technologies<br />

tailor-made<br />

www.solutions-for-am.com<br />

<strong>additive</strong> Oktober 2020 11

Projekt des Monats<br />

Fortus 450mc ermöglicht den Einsatz von hochspezialisierten Materialien<br />

Continental druckt ESDkonforme<br />

Produktionsteile<br />

Die Continental AG bietet über ihre Division Continental Engineering<br />

Services (CES) verschiedene Mobilitätslösungen an, darunter die<br />

Produktion von Automobilteilen, Konnektivität, automatisiertes<br />

Fahren und Mobilitätsdienstleistungen. Kosteneffektivität und<br />

Schnelligkeit sind dabei der Schlüssel zum Erfolg, auch deshalb<br />

setzt das Unternehmen auf die <strong>additive</strong> Fertigung.<br />

12 <strong>additive</strong> Oktober 2020

■■■■■■ Continental verfügt über ein eigenes Additive<br />

Design and Manufacturing (ADaM) Competence<br />

Center. Sowohl interne als auch externe Kunden erhalten<br />

hier verschiedenste additiv gefertigte Muster, mechanische<br />

Bauteile und Lösungen für Serienfertigungen mit<br />

Baugruppen aus Metall oder Plastik. Das Herzstück des<br />

ADaM Competence Center von Continental ist der industrietaugliche,<br />

FDM-basierte Stratasys Fortus 450mc<br />

3D-Drucker. Dieser stellt Endbauteile, Prototypen und –<br />

vor allem – Werkzeuge und Vorrichtungen für die firmeneigene<br />

Produktion her.<br />

Individuelle Bauteile aus modernen Materialien<br />

Entscheidend für die Produktionskapazitäten des Unternehmens<br />

sind verschiedene spezialisierte <strong>additive</strong> Fertigungsmaterialien,<br />

mit denen das Team individuelle Lösungen<br />

für die Fertigungslinie herstellen kann. Zum<br />

Einsatz kommen vor allem das Ultem 9085 Resin und<br />

das ESD-konforme ABS-ESD7 von Stratasys.<br />

„In unserem Competence Center wählen wir sorgfältig<br />

hochleistungsfähige, <strong>additive</strong> Fertigungstechnologien<br />

aus, damit wir möglichst viele Anwendungsmöglichkeiten<br />

haben”, erläutert Stefan Kammann, Head of<br />

Samples and Mechanical Solutions, Continental Engineering<br />

Services. „Die Fortus 450mc sticht in unserem<br />

Portfolio hervor, weil wir dadurch Zugang zu hochspezialisierten<br />

Materialien erhalten, mit denen wir die Anforderungen<br />

anspruchsvoller Produktionsanwendungen<br />

in unserem Werk erfüllen können. Er ist sogar unser einziger<br />

3D-Drucker, der in kürzester Zeit ESD-konforme<br />

Produktionsteile herstellen kann.”<br />

Bei der Herstellung von Automobilteilen und -lösungen<br />

für Kunden arbeitet Continental Engineering Services<br />

mit einer Vielzahl von elektronischen Bauteilen<br />

und Komponenten in der Fertigung. Antistatische Eigenschaften<br />

sind daher für alle Maschinenteile, die mit<br />

elektronischen Komponenten in Kontakt kommen, von<br />

Stefan Kammann vor dem Fortus<br />

450mc 3D-Drucker im ADaM<br />

Competence Center mit einer<br />

3D- gedruckten, ESD-konformen<br />

Klebevorrichtung. Bild: Stratasys<br />

Der Röntgenleiter – 3D-gedruckt aus Stratasys Ultemtm 9085 Resin – gewährleistet, dass die<br />

Autosensoren bei der Produktion an ihrem Platz bleiben und dass das Produkt reproduzierbar<br />

ist. Bild: Stratasys<br />

größter Bedeutung. Für die vielen Werkzeuge und Vorrichtungen,<br />

die bei Continental im eigenen Haus hergestellt<br />

werden, erfüllt das Material ABS-ESD7 die notwendigen<br />

Normen für elektrostatische Entladung beim<br />

Umgang mit empfindlichen elektronischen Bauteilen –<br />

und bietet gleichzeitig Haltbarkeit und Stabilität.<br />

Eine dieser Anwendungen sind Anzeigen aus dem<br />

Automotivebereich. „Die Klebevorrichtung für die Autoanzeige<br />

können wir per 3D-Druck aus dem Material<br />

ABS-ESD7 von Stratasys fertigen. So verfügen wir über<br />

eine schnelle, sichere und ESD-konforme, betriebsinterne<br />

Lösung, die individuell angepasst werden kann”, sagt<br />

Kammann. „Dies gewährleistet nicht nur eine kontinuierlich<br />

schnelle Produktion, sondern zeigt auch, wie wir<br />

nach der besten Technologie suchen, um die Fertigungsprobleme<br />

zu lösen, mit denen wir konfrontiert werden.”<br />

Für Continental ist die Produktionsgeschwindigkeit<br />

der Fortus 450mc ein wertvoller Zugewinn, um den<br />

Prozess zu beschleunigen und eine kontinuierliche Automobilproduktion<br />

zu gewährleisten. Werkzeuge und<br />

Bauteile können bei Bedarf innerhalb weniger Stunden<br />

produziert werden – das Team kann Druckaufträge so<br />

einstellen, dass sie über Nacht ausgeführt werden und<br />

man am nächsten Morgen fertige Bauteile in der Hand<br />

hat. Auf diese Weise kann Continental insgesamt sehr<br />

viel flexibler produzieren, vor allem bei Ersatzteilen.<br />

<strong>additive</strong> Oktober 2020 13

Projekt des Monats<br />

3D-Druck sorgt für eine kontinuierliche Produktion<br />

„Mit der Fortus 450mc sind wir in der Lage, schnell Ersatzproduktionswerkzeuge<br />

und -bauteile aus Hochleistungsthermoplasten<br />

herzustellen, welche die gleiche<br />

Leistung erbringen, die wir von einem traditionell hergestellten<br />

Äquivalent erwarten würden“, sagt Kammann.<br />

„Wichtig ist, dass dadurch langwierige Fertigungszeiten<br />

im Zusammenhang mit traditionell hergestellten<br />

Werkzeugen vermieden und kostspielige Maschinenausfallzeiten,<br />

die mit dem Warten auf Ersatzteile<br />

verbunden sind, umgangen werden. Stattdessen können<br />

wir eine kontinuierliche Produktion sicherstellen und<br />

haben geringe oder gar keine Maschinenausfallzeiten.”<br />

Yann Rageul, Head of Manufacturing Business Unit,<br />

EMEA und Asien bei Stratasys meint hierzu: „Die aktuelle<br />

globale Konjunkturlage ist weiterhin problematisch.<br />

Additive Fertigung spielt eine Schlüsselrolle bei<br />

der dringend erforderlichen Leistungsfähigkeit des Produktentwicklungsprozesses<br />

von Unternehmen. Inzwischen<br />

sind immer mehr Materialien verfügbar. Hersteller<br />

können hierdurch die hohen Anforderungen anspruchsvoller<br />

herkömmlicher Produktionsanwendungen<br />

erfüllen und den Prozess um weitere Anpassungsvorteile<br />

ergänzen. Es ist schön zu sehen, dass Unternehmen<br />

wie Continental <strong>additive</strong> Fertigung in ihrem Betrieb<br />

nutzen, um Produktionsprobleme zu überwinden<br />

und dabei sicherstellen, dass für Kunden die Servicequalität<br />

bestehen bleibt. Aus strategischer Sicht ist dies für<br />

unsere Kunden und die meisten Unternehmen im Moment<br />

unerlässlich.<br />

■<br />

Stratasys Ltd.<br />

www.stratasys.com<br />

Continental zählt zu den Technologieführern in der<br />

Reifenproduktion und bietet eine breite Produkt -<br />

palette für Pkw, Nutzfahrzeuge und Zweiräder an.<br />

Bild: Stratasys<br />

14 <strong>additive</strong> Oktober 2020

Großformatige 3D-Drucker und Nachbearbeitungssysteme<br />

Formlabs präsentiert<br />

zwei große 3D-Drucker<br />

Der neue Form 3L (rechts) im Vergleich mit dem<br />

Form 3. Foto: Formlabs<br />

■■■■■■ Formlabs, ein führender<br />

3D-Druck-Hersteller, stellt den Form 3BL –<br />

einen 3D-Drucker für die Dental- und Medizinbranche<br />

– vor. Der 3BL wurde speziell<br />

für den Druck mit biokompatiblen Materialien<br />

hergestellt. Zudem beginnt Formlabs<br />

mit der Auslieferung des neuen Form 3L.<br />

Die beiden Drucker erweitern die Produkt -<br />

linie an großformatigen Stereolithografie<br />

3D-Druckern.<br />

Formlabs bringt außerdem den Wash L<br />

und den Cure L auf den Markt – ein vollautomatisches<br />

Nachbearbeitungssystem für<br />

großformatige Drucke. Die beiden Geräte<br />

sollen ab 2021 ausgeliefert werden.<br />

Der Form 3L bietet präzise und wiederholbare<br />

Drucke auf der großen Druckplattform.<br />

Nachdem er im Frühjahr 2019 angekündigt<br />

wurde, wird der Form 3L nun ausgeliefert.<br />

Mit der Low Force Stereolithography<br />

(LFS) und der größeren Druckplattform<br />

konnte der US-amerikanische Hersteller für<br />

Outdoor-Equipment, Black Diamond, seinen<br />

gesamten Entwicklungsprozess verändern.<br />

Das Unternehmen, das für langlebige<br />

und leistungsstarke Produkte bekannt ist,<br />

konnte den Form 3L schon vorab nutzen.<br />

Black Diamond konnte daraufhin die Entwicklungszeit<br />

für Prototypen von sieben auf<br />

drei Tage verkürzen und dabei 85 Prozent<br />

der Kosten sparen.<br />

Die Vorteile des Form 3L und des Form 3BL<br />

sind unter anderem:<br />

· 3D-Druck großformatiger oder vieler<br />

kleinerer Teile in einem einzigen Druckvorgang,<br />

mit einer sehr guter Oberflächenqualität<br />

sowie Detailgenauigkeit ähnlich<br />

der von Endprodukten<br />

· Ein Druckvolumen von 33,5 x 20 x 30 cm<br />

– fünfmal größer als der Form 3 Desktop-<br />

SLA-3D-Drucker<br />

· Ein intuitiver Workflow mit automatischer<br />

Harzabgabe, einfacher Druckvorbereitungssoftware<br />

und einer Schnittstelle<br />

· Ein robustes End-to-End-System, das für<br />

Non-Stop-Durchsatz mit minimalem Eingriff<br />

ausgelegt ist<br />

· Zugang zu fast der gesamten, umfangreichen<br />

Materialbibliothek von Formlabs –<br />

einschließlich der biokompatiblen Materialien<br />

für den Form 3BL<br />

Der Form 3BL ist wie der Form 3B für biokompatible<br />

Materialien zum Einsatz in der<br />

Dental- und Gesundheitsindustrie optimiert.<br />

Der 3D-Drucker bietet ein ausgewogenes<br />

Verhältnis von Durchsatz, Qualität<br />

und Zuverlässigkeit und wurde vom Dentalteam<br />

von Formlabs gründlich validiert,<br />

um die Genauigkeitsanforderungen für die<br />

Herstellung von Kunststoffschienen zur<br />

Aligner-Therapie zu erfüllen, und zwar mit<br />

gleichbleibender Teilequalität und Genauigkeit<br />

über die gesamte Konstruktionsplattform<br />

hinweg.<br />

Im medizinischen Bereich ist der Form<br />

3BL in der Lage, anatomische Modelle im<br />

menschlichen Maßstab auf einer einzigen<br />

Bauplattform zu drucken. Mit dem Form<br />

3BL können Gesundheitsdienstleister die<br />

engen Lieferfristen einhalten, die für die<br />

Herstellung der chirurgischen Schablonen<br />

benötigt werden. Damit kann die Versorgung<br />

verbessert und die Dauer von Operationen<br />

reduziert werden.<br />

■<br />

Formlabs GmbH<br />

formlabs.com<br />

CodeMeter – Katalysator der IoT-getriebenen Wirtschaft<br />

Profitieren Sie von einer<br />

ausgereiften Technologie.<br />

Schützen Sie Ihre Software vor Piraterie<br />

und Reverse Engineering.<br />

Sichern Sie die Integrität Ihrer Produkte<br />

vor Manipulation.<br />

Implementieren Sie lizenzbasierte,<br />

leicht anpassbare Geschäftsmodelle.<br />

Warten Sie nicht länger!<br />

Schützen Sie Ihre Produkte<br />

jetzt s.wibu.com/sdk<br />

+49 721 931720<br />

sales@wibu.com<br />

www.wibu.com<br />

<strong>additive</strong> Oktober 2020 15

01 Anlagen<br />

16 <strong>additive</strong> Oktober 2020

On-Demand-Fertigung beim Kunden<br />

Maschinenher -<br />

steller setzt auf ein<br />

Digital Warehouse<br />

On-Demand-Systeme sind gefragter denn je. In der Industrie werden bereits mit dem<br />

3D-Druck Werkzeuge und Ersatzteile auf Knopfdruck produziert. Anstelle einer physischen<br />

Lagerhalle stellt der Hersteller von Verpackungsmaschinen, Gerhard Schubert,<br />

Formatteile für seine Kunden in einem Digital Warehouse druckfertig bereit.<br />

ZUM ARTIKEL ><br />

Bild: Ultimaker<br />

<strong>additive</strong> Oktober 2020 17

01 Anlagen<br />

Honeywell erhält FAA-Zulassung<br />

Honeyw<br />

ywel<br />

ell hat das erste addi<br />

ditiv herg<br />

rges<br />

estellte, zertifizierte, flugk<br />

riti<br />

sche Triebwerksteil<br />

vorgestellt. t. Das<br />

3D-gedr<br />

druc<br />

uckt<br />

kte Lagergehäuse ebnet den Weg<br />

für künft<br />

ftig<br />

ige FAA-<br />

Z ulassungen<br />

und<br />

soll so kritische Engpässe in der Lieferk<br />

rkette für<br />

komplexe Motorteile<br />

lö<br />

sen.<br />

ZUM ARTIKEL ><br />

18<br />

<strong>additive</strong> Okt<br />

ober 2020

<strong>additive</strong> Oktober 2020 19<br />

Bild: Honeywell

01 Anlagen<br />

20 <strong>additive</strong> Oktober 2020

EOS: Entnahmegreifer bei SSI Schäfer additiv gefertigt<br />

Rüstzeiten an<br />

Spritzgussanlage<br />

reduziert<br />

Bei der Herstellung ihrer Lager-, Kommissionier- und Transportbehälter nutzte<br />

SSI Schäfer über viele Jahre ein universell einsetzbares Greifsystem aus Aluminium.<br />

Der wiederkehrende Aufwand für die Umrüstung der „Metallhände“ war dabei<br />

erheblich. Mit Unterstützung von EOS Additive Minds begann man daher eine additiv<br />

gefertigte Alternative zu suchen.<br />

ZUM ARTIKEL ><br />

Bild: SSI Schäfer<br />

<strong>additive</strong> Oktober 2020 21

01 Anlagen<br />

Medizinunternehmen investiert in SLM-Anlagen<br />

Sartori, ein in Brasilien ansässiger Hersteller von orthopädischen Implant<br />

aten und<br />

Instrumenten, investiert in die Selective Laser Melting Technologie von<br />

SLM<br />

Sol<br />

olut<br />

utio<br />

ions.<br />

Mit dem Kauf einer SLM 280 unternimmt das Unternehmen einen wichti<br />

tige<br />

gen Schr<br />

hrit<br />

itt,<br />

t,<br />

um die <strong>additive</strong> Fertigung im Gesundheitswesen in Brasilien zu implementieren<br />

en.<br />

ZUM ARTIKEL ><br />

22 <strong>additive</strong> Okt<br />

ober 2020

<strong>additive</strong> Oktober 2020 23<br />

Bild: SLM

01 Anlagen<br />

24 <strong>additive</strong> Oktober 2020

BCN3D zeigt leistungsstarke 3D-Drucker<br />

2,8 Millionen Euro<br />

für innovative<br />

Technologie<br />

BCN3D, ein in Barcelona ansässiger Hersteller von 3D-Druckern, hat die nächste<br />

Generationen seiner 3D-Drucker vorgestellt, den Epsilon W27, das Smart Cabinet<br />

und den Sigma D25.<br />

ZUM ARTIKEL ><br />

Bild: BCN3D<br />

<strong>additive</strong> Oktober 2020 25

02 Digitalisierung<br />

26 <strong>additive</strong> Oktober 2020

Metal Binder Jetting-Simulation<br />

n<br />

Simufact hat eine Simulationssoftware für Metal Binder Jetting-Prozesse (MBJ) auf den<br />

Markt gebracht. Erstmalig haben damit Hersteller bereits in der Konstruktionsphase die<br />

Möglichkeit, die durch den Sinterprozess entstehenden Verformungen von Teilen zu<br />

erkennen und zu verhindern.<br />

ZUM ARTIKEL ><br />

Bild: Simufact<br />

<strong>additive</strong> Oktober 2020 27

Bild: KSB SE & Co. KGaA<br />

28 <strong>additive</strong> Oktober 2020

Qualitätssicherung 03<br />

Pumpen und Ventile sicher additiv fertigen<br />

Selbst<br />

sicherheitsrelevant<br />

e druckbeaufschlagte Kompone<br />

nenten<br />

wie<br />

Pumpen od<br />

er Ventile<br />

lassen sich mittlerweile<br />

add<br />

itiv fertigen. Allein der Qualität<br />

snachweis dafür ist eine<br />

Herausforderung.<br />

TÜV SÜD hat KSB als Pumpen- und Halbzeug-He<br />

rs<br />

teller<br />

nun<br />

zertifizi<br />

ert.<br />

ZUM AR<br />

TI<br />

KEL ><br />

<strong>additive</strong> Oktob<br />

er 202<br />

0 29

03 Qualitätssicherung<br />

30 <strong>additive</strong> Oktober 2020

Spezifikation als Basis für den internationalen ISO-Standard<br />

DIN SPEC erleichtert<br />

Aufbau von<br />

Produktionslinien<br />

Der Aufbau einer <strong>additive</strong>n Serienfertigung scheitert in der Praxis immer wieder an<br />

mangelndem Fach wissen oder fehlenden Erfahrungswerten. Anwender, Auftraggeber<br />

und Hersteller profitieren nun von einem ersten Leitfaden zur Qualitätssicherung. Die<br />

DIN SPEC 17071 verkürzt den Aufbau von Produktionslinien und ist die Basis eines internationalen<br />

ISO-Standards, der 2021 kommen soll.<br />

ZUM ARTIKEL ><br />

Bild: Vasyl/stock.adobe.com<br />

<strong>additive</strong> Oktober 2020 31

04 Post-Processing<br />

Elektropolier-Verfahren von AM Solutions<br />

Mit der Investition in das Trockenpolierverfahren Dry-Lyte baut das auf Dentalprodukte<br />

und Dienstleistungen spezialisierte Fräszentrum Teamziereis GmbH sein Angebotsspektrum<br />

weiter aus. Die DLyte 10D-Anlage ermöglicht das automatisierte Polieren von<br />

additiv sowie in Hybridtechnik hergestellten Klammermodellgüssen, Kronen und Komponenten<br />

für die kieferorthopädische Versorgung mit reproduzierbaren Ergebnissen.<br />

ZUM ARTIKEL ><br />

32<br />

<strong>additive</strong> Oktober 2020

<strong>additive</strong> Oktober 2020 33<br />

Bild: Rösler

05 Werkstoffe<br />

80 % leichter und bis zu 200 % produktiver<br />

Die Zusammenarbeit von Sandvik Coromant und Sandvik Additive Manufacturing führte<br />

zu einer beeindruckenden Lösung. Durch eine neue Konstruktion und mithilfe des<br />

Titan-3D-Drucks konnte das Gewicht der Fräser Coro-Mill 390 um 80 % reduziert und<br />

gleichzeitig die Produktivität um 50 bis 200 % gesteigert werden.<br />

ZUM ARTIKEL ><br />

Bil<br />

ild<br />

: Sandvik<br />

34 <strong>additive</strong> Okt<br />

ober 2020

<strong>additive</strong> Oktober 2020 35

05 Werkstoffe<br />

Fotolack für die 3D-Mikrofabrikation<br />

Nanoscribe präsentiert das neue Druckmaterial IP-n162 für mikrooptische Elemente<br />

wie Mikrolinsen, Prismen und komplexe Freiformoptiken.<br />

ZUM ARTIKEL ><br />

36 <strong>additive</strong> Okt<br />

ober 2020

<strong>additive</strong> Oktober 2020 37<br />

Bild: Nanoscribe

06 Forschung<br />

Fraunhofer IPA: <strong>additive</strong>s Freiformgießen für Robotergreifer<br />

Greifer für Handhabungsaufgaben in kleinen Stück<br />

zahl<br />

en zu fertigen, ist zeitaufw<br />

endig<br />

und teuer. Forscher vom Fraunhofer IPA hab<br />

en nun<br />

ein Verfahren entwickelt,<br />

mit<br />

dem<br />

sich mehrkomponentige Greifer schnel<br />

l und kostengünstig herstellen lassen.<br />

ZUM ARTIKEL ><br />

38<br />

<strong>additive</strong> Okt<br />

obe<br />

r 2020

<strong>additive</strong> Oktober 2020 39<br />

Bild: Bild: Fraunhofer IPA/Rainer Bez

40 <strong>additive</strong> Oktober 2020

Forschung 06<br />

Multi Material Jetting<br />

Ein Team des Fraunhofer-Instituts für Keramische Technologiene und Systeme IKTS hat<br />

eine Anlage für das Multi Material Jetting ent<br />

wickel<br />

t, mit der sich unterschiedliche<br />

Werkstoffe zu einem einzigen additiv geferti<br />

tigt<br />

gten<br />

Bau<br />

aute<br />

teil<br />

ver<br />

eine<br />

nen lassen. Dadurch sind<br />

Produkte mit kombinierten Eigenschaften oder Funktionen real<br />

isierbar. Besonderer<br />

s leistungsfähige<br />

Materialien wie Keramik und Metall kommen in diese<br />

r Anlage zum<br />

Einsatz.<br />

ZUM ARTIKEL ><br />

Bild: Fraunhofer IKTS<br />

<strong>additive</strong> Oktober 2020 41

Blickfang<br />

Exzellenzclusters „3D Matter Made to Order“<br />

Streckbank für Zellen<br />

Eine raffinierte, wenige Mikrometer kleine Vorrichtung<br />

macht es möglich, die Reaktion einzelner biologischer<br />

Zellen auf mechanischen Stress zu untersuchen.<br />

ISSN 0343–043X<br />

Herausgeberin: Katja Kohlhammer<br />

Verlag:<br />

Konradin-Verlag Robert Kohlhammer GmbH<br />

Ernst-Mey-Straße 8, 70771 Leinfelden-Echterdingen, Germany<br />

■■■■■■ Das Verhalten von Zellen wird<br />

durch ihre Umgebung gesteuert. Neben biologischen<br />

Faktoren und chemischen Substanzen<br />

geraten auch physikalische Kräfte<br />

wie Druck oder Zug in den Fokus. Eine Methode,<br />

mit der sich der Einfluss äußerer<br />

Kräfte auf einzelne Zellen analysieren lässt,<br />

haben Forscherinnen und Forscher des<br />

Karlsruher Instituts für Technologie (KIT)<br />

und der Universität Heidelberg entwickelt.<br />

Mit einem 3D-Druckverfahren stellen sie<br />

Mikro-Gerüste her, auf deren jeweils vier<br />

Pfeilern sich eine Zelle ansiedelt.<br />

Viele zelluläre biologische Prozesse, wie<br />

etwa die Wundheilung oder die Entwicklung<br />

von Gewebe, werden stark von den Eigenschaften<br />

ihrer Umgebung beeinflusst.<br />

Zellen reagieren beispielsweise auf biologische<br />

Faktoren oder chemische Stoffe. Doch<br />

zunehmend geraten auch einwirkende physikalische<br />

Kräfte in den Blickpunkt der Forschung:<br />

Wie genau stellen sich die Zellen<br />

auf sie ein?<br />

Das Team des Exzellenzclusters 3DMM2O<br />

hat im deutsch-japanischen Universitätskonsortium<br />

HeKKSaGOn und in Kooperation<br />

mit australischen Wissenschaftlerinnen<br />

und Wissenschaftlern einen besonders raffinierten<br />

Weg beschritten, um sich dieser Frage<br />

zu nähern. Für die Herstellung ihrer Zell-<br />

Streckbänke nutzten sie das „direkte Laserschreiben“,<br />

ein spezielles 3D-Druckverfahren:<br />

Dabei wird ein Laserstrahl in eine spezielle<br />

flüssige Druckertinte fokussiert.<br />

Deren Moleküle reagieren nur an den beleuchteten<br />

Stellen und bilden dort ein festes<br />

Material. Alle anderen Bereiche bleiben flüssig<br />

und können weggewaschen werden.<br />

„Dieses Verfahren ist bei uns im Exzellenzcluster<br />

etabliert, um dreidimensionale Strukturen<br />

aufzubauen – auf der Mikrometerskala<br />

und darunter“, erläutert Marc Hippler<br />

vom Institut für Angewandte Physik des<br />

KIT, Erstautor der Veröffentlichung. ■<br />

Karlsruher Institut für Technologie (KIT)<br />

www.kit.edu<br />

Elektronenmikroskopische<br />

Aufnahme des<br />

„leeren“ Gerüsts (ohne<br />

Hydrogel), mit dessen<br />

Hilfe ein internationales<br />

Forschungsteam einzelne<br />

Zellen deformiert hat.<br />

Bild: Marc Hippler, KIT<br />

Geschäftsführer: Peter Dilger<br />

Verlagsleiter: Peter Dilger<br />

Chefredakteur:<br />

Dipl.-Ing. (FH) Holger Röhr (hr), Phone +49 711 7594–389<br />

Stellv. Chefredakteur: Frederick Rindle (fr), Phone +49 711 7594–539<br />

Redaktion:<br />

Dr. Frank-Michael Kieß (fm), Phone +49 711 7594–241<br />

Redaktionsassistenz:<br />

Carmelina Weber, Phone +49 711 7594–257, Fax –1257,<br />

E-Mail: mav.redaktion@konradin.de<br />

Layout: Michael Kienzle, Phone +49 711 7594–258<br />

Anzeigenleitung:<br />

Dipl.-Oec. Peter Hamberger, Phone +49 711 7594–360<br />

Anzeigenverkauf:<br />

Verena Benz, Phone + 49 711 7594–332<br />

Auftragsmanagement:<br />

Christel Mayer, Phone +49 711 7594–481<br />

Zurzeit gilt Anzeigenpreisliste Nr. 61 vom 1.10.2020<br />

Leserservice <strong>additive</strong>: Phone: +49 711 7252–209<br />

E-Mail: konradinversand@zenit-presse.de<br />

Erscheinungsweise: viermal jährlich als Sonderausgabe der mav<br />

Bestellungen beim Verlag oder beim Buchhandel.<br />

Bezugspreis Inland jährlich 160,00 € inkl. Versandkosten und MwSt.<br />

(Ausland 160,00 € inkl. Versandkosten);<br />

Einzelheft 18,00 € inkl. MwSt., zzgl.Versandkosten.<br />

Sofern die Lieferung nicht für einen bestimmten Zeitraum ausdrücklich<br />

bestellt war, läuft das Abonnement bis auf Widerruf.<br />

Bezugszeit: Das Abonnement kann erstmals vier Wochen zum Ende des<br />

ersten Bezugsjahres gekündigt werden. Nach Ablauf des ersten Jahres gilt<br />

eine Kündigungsfrist von jeweils vier Wochen zum Quartalsende.<br />

Bei Nichterscheinen aus technischen Gründen oder höherer Gewalt entsteht<br />

kein Anspruch auf Ersatz.<br />

Auslandsvertretungen:<br />

Großbritannien: Jens Smith Partnership, The Court, Long Sutton,<br />

Hook, Hampshire RG29 1TA,<br />

Phone 01256 862589, Fax 01256 862182,<br />

E-Mail: jsp@trademedia.info;<br />

Israel: Marcus Sheff, P.O. Box 42 48 15, Yakinton Street, Netanya 42141,<br />

Phone 09 8853687, Fax 09 8853689,<br />

E-Mail: tws@netvision.net.il<br />

USA: D.A. Fox Advertising Sales, Inc.Detlef Fox<br />

5 Penn Plaza, 19th Floor, New York, NY 10001<br />

Phone +1 212 8963881, Fax +1 212 6293988;<br />

detleffox@comcast.net<br />

Gekennzeichnete Artikel stellen die Meinung des Autors, nicht unbedingt<br />

die der Redaktion dar. Für unverlangt eingesandte Manuskripte keine<br />

Gewähr. Alle in <strong>additive</strong> erscheinenden Beiträge sind urheberrechtlich geschützt.<br />

Alle Rechte, auch Übersetzungen, vorbehalten. Reproduktionen,<br />

gleich welcher Art, nur mit schriftlicher Genehmigung des Verlages.<br />

Erfüllungsort und Gerichtsstand ist Stuttgart.<br />

Druck: Konradin Druck GmbH, Leinfelden-Echterdingen<br />

Printed in Germany<br />

© 2020 by Konradin-Verlag Robert Kohlhammer GmbH,<br />

Leinfelden-Echterdingen<br />

42 <strong>additive</strong> Oktober 2020

Industrie<br />

fachjobs24.de – hier finden Arbeitgeber<br />

qualifizierte Fach- und<br />

Führungskräfte<br />

Sprechen Sie Nutzer von Branchen-Fachmedien an:<br />

die Interessierten und Engagierten ihres Fachs<br />

Erreichen Sie die Wechselwilligen, schon bevor<br />

sie zu aktiven Suchern werden<br />

Für optimales Personalmarketing: Präsentieren Sie<br />

sich als attraktiver Arbeitgeber der Branche<br />

EINFACH,<br />

SCHNELL UND<br />

FÜR NUR<br />

199€<br />

Preis zzgl. MwSt<br />

Einzigartiges Netzwerk zielgruppenspezifischer Branchen-Channels<br />

Augenoptik Handwerk Architektur<br />

Arbeitswelt<br />

Wissen<br />

34 Online-Partner<br />

28 Print-Partner<br />

<strong>additive</strong> Oktober 2020 Das Stellenportal für Ihren Erfolg! 43

Industrie<br />

Das Kompetenznetzwerk der Industrie<br />

Persönliche Einladung<br />

mav<br />

Medizintechnisches<br />

Kolloquium<br />

25. November 2020<br />

9:00 bis 17:00 Uhr<br />

CHIRON Group, Tuttlingen<br />

Innovative Marktführer<br />

präsentieren die<br />

gesamte Prozesskette<br />

medizintechnischer<br />

Fertigung<br />

Jetzt Besucherticket sichern!<br />

Online unter mav-online.de<br />

Jetzt<br />

anmelden!<br />

Kostenlose<br />

Teilnahme für<br />

unsere Leser mit dem<br />

Partnercode: MAV-MED2020<br />

Bild: CHIRON<br />

Die Medizintechnik ist in Zeiten wie diesen gefragter denn je. Auf<br />

dieser Präsenzveranstaltung erwarten Sie persönliche Gespräche,<br />

nutzenorientierte Vorträge und eine spannende Begleitausstellung.<br />

Die Teilnehmerzahl ist stark begrenzt, sichern Sie sich jetzt Ihren<br />

kostenfreien Platz! Mehr Details zum Ablauf und zum Hygienekonzept<br />

erhalten Sie gerne auf Anfrage.<br />

44 <strong>additive</strong> Oktober 2020