1-2021

Fachzeitschrift für Elektronik-Produktion - Fertigungstechnik, Materialien und Qualitätsmanagement

Fachzeitschrift für Elektronik-Produktion - Fertigungstechnik, Materialien und Qualitätsmanagement

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Februar/März/April 1/<strong>2021</strong> Jahrgang 15<br />

Fachzeitschrift für Elektronik-Produktion<br />

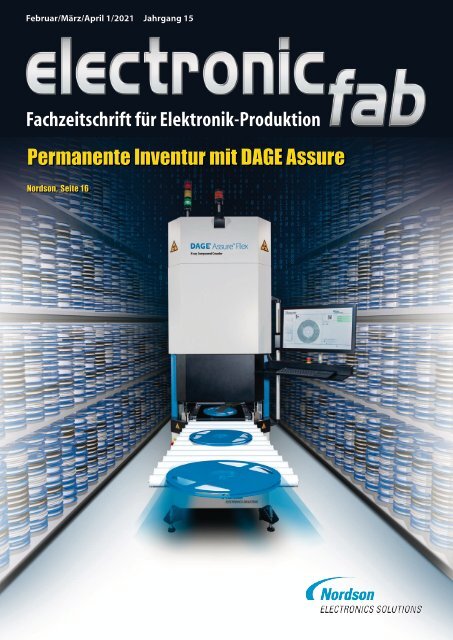

Permanente Inventur mit DAGE Assure<br />

Nordson, Seite 16

Editorial<br />

Lichtblicke und Hoffnungsschimmer<br />

Die deutsche Politik in Corona-Zeiten erscheint mir zwiespältig: Einerseits begrüße<br />

ich grundsätzlich den „Lockdown“ (auf Deutsch: Ausgangssperre), weil auch ich bei<br />

unsicherer Lage lieber einen Schritt zu weit in Richtung Sicherheit gehen würde, als<br />

mit dem Feuer zu spielen. Andererseits erscheint mir die Ausgestaltung der politischen<br />

Maßnahmen teilweise dilettantisch. Dies besonders in wirtschaftlicher Hinsicht.<br />

Ing. Frank Sichla<br />

electronic fab<br />

So war mir die Absenkung der Mehrwertsteuer von Anfang an unverständlich.<br />

Denn da es Verlierer und Gewinner der Corona-Krise gibt, kann man nicht nach dem<br />

Gieskannenprinzip vorgehen. Wie meine Tageszeitung berichtet, wollte man damit<br />

den Konsum ankurbeln. Eine ziemlich abwegige Idee bei zeitweise geschlossenen<br />

Läden! Das bittere Resultat: Die Konsumausgaben lagen nur 0,6% höher als im Vorjahr,<br />

während 20 Mrd. weniger Steuern eingenommen werden. Die fehlen jetzt, um den am<br />

meisten Betroffenen zu helfen.<br />

Man hört aus der Politik häufig das rhetorisch eindrucksvolle Wort „Solidargemeinschaft“.<br />

Eine solche scheint es jetzt in Deutschland jedoch nur für Großkonzerne wie TUI oder<br />

Lufthansa zu geben. Denn Einzelhändler, Gastronom und Künstler dürfen nur kleine<br />

Darlehen beantragen.<br />

Dennoch gibt es Lichtblicke und Hoffnungsschimmer. Ich muss gar nicht weit schauen,<br />

nur bis zur Landeshauptstadt Dresden in 50 km Entfernung:<br />

Da erhält das Fraunhofer Institut für Werkstoff- und Strahltechnik Dresden den<br />

Deutschen Zukunftspreis 2020, weil es daran mitgewirkt hat, dass EUV-Lithographie<br />

(Extreme UV) Türen ins digitale Zeitalter öffnet. Die optische Lithographie gilt seit<br />

über 40 Jahren als Schlüsseltechnologie für die Fertigung von Mikrochips. Die neue<br />

Entwicklung hin zur EUV-Lithographie erweiterte jedoch die Grenzen des klassischen<br />

Verfahrens um ein Vielfaches.<br />

Da wird die bei Dresden ansässige Firma ADZ Nagano für den Wirtschaftspreis<br />

„Sachsens Unternehmer des Jahres“ nominiert. Vor dem Firmengebäude wehen stolz<br />

die deutsche, die sächsische und die japanische Flagge, letztere wegen der Beteiligung<br />

des japanischen Sensorelemente-Herstellers Nagano Keiki. Innovative Sensoren sind<br />

hier das Geschäftsfeld, gemäß dem Motto „Wir leisten Großes im Kleinen“.<br />

Und da gibt es seit kurzem die HZDR-Ausgründung (Helmholtz-Zentrum Dresden-<br />

Rossendorf) NorcSi, welche sich mit der Entwicklung einer Siliziumanode für<br />

Hochleistungsakkus beschäftigt. Mit dieser patentierten Technologie verspricht man<br />

sich eine Steigerung der Energiedichte bei Lithium-Ionen-Akkus um mehr als 40%.<br />

Das würde eine entsprechend erhöhte Reichweite von Elektroautos bedeuten.<br />

Ich zolle den Menschen, die hinter solchen Entwicklungen und Fortschritten stehen,<br />

mehr Respekt als manchen Politikern in den Landtagen und im Bundestag.<br />

Ing. Frank Sichla, electronic fab<br />

1/<strong>2021</strong><br />

3

Inhalt<br />

3 Editorial<br />

4 Inhalt<br />

6 Aktuelles<br />

8 Künstliche Intelligenz<br />

11 Materialien<br />

12 Produktion<br />

16 Produktionsausstattung<br />

22 Qualitätssicherung/Messtechnik<br />

39 Beschichten/Lackieren/Vergiessen<br />

40 Dosiertechnik<br />

47 Löt- und Verbindungstechnik<br />

48 Lasertechnik<br />

50 Komponenten<br />

52 Software<br />

54 Verpacken/Kennzeichnen/<br />

Identifizieren<br />

55 Dienstleistung<br />

Fachzeitschrift für Elektronik-Produktion<br />

Februar/März/April 1/<strong>2021</strong> Jahrgang 15<br />

Fachzeitschrift für Elektronik-Produktion<br />

Permanente Inventur mit DAGE Assure<br />

Nordson, Seite 16<br />

Robotergreifer mit<br />

integrierter<br />

Messfunktion<br />

Zum Titelbild<br />

Permanente Inventur,<br />

aber vollautomatisch!<br />

Die DAGE-Assure-Flex-Serie von<br />

Nordson besteht aus mehreren<br />

Automatisierungsmodulen, die flexibel<br />

und bedarfsorientiert kombinierbar sind.<br />

Diese Lösung ist jederzeit stufenweise<br />

ausbaubar. 16<br />

• Herausgeber und Verlag:<br />

beam-Verlag<br />

Krummbogen 14<br />

35039 Marburg<br />

Tel.: 06421/9614-0,<br />

Fax: 06421/9614-23<br />

www.beam-verlag.de<br />

• Redaktion:<br />

Ing. Frank Sichla<br />

electronic-fab@beam-verlag.de<br />

• Anzeigenverwaltung:<br />

beam-Verlag<br />

Myrjam Weide<br />

m.weide@beam-verlag.de<br />

Tel.: 06421/9614-16, Fax: -23<br />

• Erscheinungsweise:<br />

4 Hefte jährlich<br />

• Satz und Reproduktionen:<br />

beam-Verlag<br />

• Druck + Auslieferung:<br />

Brühlsche Universitätsdruckerei<br />

Hinweis:<br />

Der beam-Verlag übernimmt, trotz<br />

sorgsamer Prüfung der Texte durch<br />

die Redaktion, keine Haftung für deren<br />

inhaltliche Richtigkeit. Alle Angaben<br />

im Einkaufsführerteil beruhen auf<br />

Kundenangaben!<br />

Handels- und Gebrauchs namen,<br />

sowie Warenbezeichnungen<br />

und dergleichen werden in der<br />

Zeitschrift ohne Kennzeichnungen<br />

verwendet. Dies berechtigt nicht<br />

zu der Annahme, dass diese Namen<br />

im Sinne der Warenzeichen- und<br />

Markenschutzgesetzgebung als frei zu<br />

betrachten sind und von jedermann<br />

ohne Kennzeichnung verwendet<br />

werden dürfen.<br />

Die Roboter-Workstation von SI<br />

vereint UR-Roboter und<br />

Präzisionsgreifer NSR-PG,<br />

die gleichzeitig als<br />

digitale Messschieber fungieren. 12<br />

4 1/<strong>2021</strong>

Berührungslose<br />

Geschwindigkeitsmessung<br />

und industrielle<br />

Digitalisierung<br />

Die neueste Generation der laserbasierten<br />

Längen- und Geschwindigkeitssensoren von Polytec<br />

ProSpeed LSV-2100 erfüllt nicht nur die höchsten<br />

messtechnischen Ansprüche an Genauigkeit<br />

und Zuverlässigkeit, sondern kann durch ihr<br />

umfangreiches Schnittstellenkonzept auch flexibel in<br />

jede Prozessumgebung integriert werden. 32<br />

Management von IoT-<br />

Sicherheitsmechanismen<br />

Data I/O vereinfacht den IoT-Sicherheitsprozess mit der Deploymentas-a-Service-Programmiereinheit<br />

SentriX Security und dem Creator-<br />

Softwaretool. 52<br />

Neues Laserdioden-<br />

Testsystem<br />

Die VX Instruments GmbH als<br />

Entwickler und Hersteller von<br />

hochpräzisen und schnellen<br />

Messgeräten erweiterte<br />

ihr Produktportfolio um das<br />

Laserdioden-Testsystem<br />

LTS8620. Es handelt sich um ein<br />

integriertes PXI-Testsystem für die<br />

umfangreiche Charakterisierung<br />

von Laserdioden anhand ihrer LIV-<br />

Kennlinien. 31<br />

Versiegeln und kleben aufs Gramm<br />

genau<br />

Mit dem Tartler-Dosiermischkopf LV 2/2 mit integrierter Wägezelle<br />

lassen sich punktgenau niederviskose Mischungen in winzigen<br />

Schussmengen auftragen. 40<br />

1/<strong>2021</strong><br />

5

Aktuelles<br />

Katek übernimmt die Leesys-Gruppe in Leipzig<br />

Rainer Koppitz, CEO der Katek Group, rechts das Leesys-Werk in Leipzig<br />

Die Katek SE, der zweitgrößte<br />

deutsche Elektronikdienstleister,<br />

übernimmt die Leipziger Leesys-<br />

Gruppe. Damit setzen die Münchner<br />

ihren Wachstumskurs weiter<br />

fort. Die Finalisierung der Transaktion<br />

ist für den Beginn des nächsten<br />

Jahres geplant und steht unter<br />

dem Vorbehalt der Zustimmung<br />

der Kartellbehörden, einer breiten<br />

Zustimmung der Mitarbeiter<br />

zum Übergang und dem Abschluss<br />

eines Haustarifvertrages, der den<br />

Standort Leipzig dauerhaft wettbewerbsfähig<br />

hält.<br />

Leesys ist seit Jahren am Markt<br />

erfolgreich unterwegs, hat aber<br />

aufgrund des Umsatzeinbruchs<br />

zweier Großkunden im Krisenjahr<br />

2020 die Insolvenz in Eigenverwaltung<br />

eröffnet. Katek übernimmt im<br />

Zuge der Transaktion:<br />

• den Elektronik-Standort Leipzig<br />

mit knapp 250 Mitarbeitern sowie<br />

alle Verpflichtungen aus dem laufenden<br />

Geschäftsbetrieb mit den<br />

Kunden und Lieferanten,<br />

• den Standort der Leesys in Litauen<br />

• sowie die TeleAlarm-Gruppe mit<br />

Standorten in der Schweiz, den<br />

Niederlanden und Deutschland<br />

und damit einen Marktführer<br />

im Bereich von Hard- und Software-Lösungen,<br />

die älteren Menschen<br />

und Menschen mit körperlichen<br />

Behinderungen helfen, ein<br />

selbstbestimmtes Leben in ihrer<br />

gewohnten Umgebung zu führen.<br />

Dazu Rainer Koppitz, CEO der<br />

Katek-Gruppe: „Leesys, die künftige<br />

Katek Leipzig GmbH, mit ihrer<br />

Tochter TeleAlarm, wird ein weiteres<br />

selbständig geführtes Schnellboot<br />

der Katek-Flotte werden. Wir<br />

freuen uns, dass wir den langjährigen<br />

Geschäftsführer, Dr. Arnd<br />

Karden, überzeugen konnten, seinen<br />

konsequenten Kurs einer wirtschaftlich<br />

nachhaltigen Aufstellung<br />

künftig als Teil der Katek-Familie<br />

fortzusetzen.“<br />

Dr. Arnd Karden, künftiger<br />

Geschäftsführer der Katek Leipzig<br />

GmbH, ergänzt: „Wir freuen uns,<br />

mit der Katek SE einen Partner zu<br />

haben, der es uns ermöglicht, den<br />

erfolgreichen Kurs der letzten Jahre<br />

fortzusetzen. Unsere Kompetenz<br />

im Bereich der Entwicklung und<br />

Produktion kompletter Systeme,<br />

vor allem im Bereich von Automotive,<br />

Industry und Smart City, hat zu<br />

zahlreichen erfolgreichen Projekten<br />

mit unseren Kunden geführt; etwa<br />

bei Produkten für die eMobility wie<br />

Ladetechnologie oder für IoT Anwendungen.<br />

Unseren Kunden, aber auch<br />

unseren Lieferanten und Mitarbeitern<br />

gilt mein Dank für ihre Loyalität<br />

und unser Versprechen, die bisherige<br />

erfolgreiche Zusammenarbeit<br />

fortzusetzen.“<br />

Die Akquisition setzt konsequent<br />

den Kurs von Katek fort, einerseits<br />

im Kernbereich „Elektronikdienstleistung“<br />

weiter zu wachsen und<br />

gleichzeitig neue Kompetenzen im<br />

potenzialträchtigen, anspruchsvollen<br />

Bereich High-Value Electronics<br />

aufzubauen. Hierzu zählt beispielsweise<br />

die TeleAlarm mit ihren<br />

erfolgreichen Lösungen im Health-<br />

Care-Markt.<br />

Katek SE<br />

info@katek-group.de<br />

https://katek-group.de<br />

PCB-Prototyping-Equipment im virtuellen Showroom<br />

LPKF bietet für Fragen rund<br />

um das Leiterplatten-Prototyping<br />

mit dem neuen „Virtuellen Showroom“<br />

eine schnelle und informative<br />

Alternative zu Präsenzmessen<br />

oder dem Besuch des unternehmenseigenen<br />

Demo-Labors.<br />

Für Entwicklungsabteilungen<br />

oder Institutslabore, die ihr PCB-<br />

Prototyping möglichst inhouse<br />

durchführen möchten, hat LPKF<br />

ein komplettes Equipment im<br />

Portfolio: vom Fräsbohrplotter<br />

zum Bohren und Strukturieren<br />

über SMT-Schablonendrucker<br />

und Reflow-Ofen bis zur Lasermaschine.<br />

Dazu hat LPKF einen<br />

virtuellen Showroom aufgebaut, in<br />

dem sich Interessierte entspannt<br />

umsehen und so schnellstmöglich<br />

die passenden Systeme für<br />

ihre Anwendungen finden können:<br />

https://product-showroomdq.lpkf.com.<br />

Neben dem bereits seit Jahren<br />

bewährten Sortiment lassen sich<br />

insbesondere die erst kürzlich auf<br />

den Markt gebrachten Systeme<br />

und innovativen Softwarelösungen<br />

in vier thematisch gegliederten<br />

Räumen kennen lernen:<br />

• PCB Basic Line<br />

• Multilayer Production<br />

• RF Prototyping<br />

• Micromaterial Processing<br />

In der Showroom-Darstellung<br />

sind die realen Größen der besonders<br />

kompakt gestalteten LPKF-<br />

Laborsysteme gut zu erkennen.<br />

Technische Informationen zu den<br />

einzelnen Systemen sind ebenso<br />

abrufbar wie Demo-Videos zu den<br />

Anwendungsbereichen – alles in<br />

englischer Sprache. So lassen<br />

sich viele Fragen rund um das Leiterplatten-Prototyping<br />

schnell klären.<br />

Für eventuell offen gebliebene<br />

Fragen sowie konkrete Anwendungsmöglichkeiten<br />

stehen die<br />

Mitarbeiter des Unternehmens<br />

gern zur Verfügung.<br />

LPKF<br />

Laser & Electronics AG<br />

www.lpkf.de<br />

6 1/<strong>2021</strong>

B.E.STAT<br />

Elektronik Elektrostatik GmbH<br />

Ihr kompetenter Partner für<br />

ESD Produkte<br />

ESD Arbeitsplatz Systeme<br />

ESD Personenausrüstungen<br />

ESD Fußboden & Lager Systeme<br />

ESD Folien, Beutel & Verpackungen<br />

Ionisationssysteme<br />

Messgeräte & Zubehör<br />

Permanentes Überwachungssystem für<br />

Handgelenkbänder an einem ESD Arbeitsplatz,<br />

alternativ können Ionisatoren kontrolliert werden.<br />

Erweiterte Anforderungen nach DIN IEC/TR 61340-5-2<br />

für ESD Arbeitsplätze!<br />

Handschuh - Prüfeinrichtung<br />

B.E.STAT<br />

European ESD competence centre<br />

Ihr kompetenter Partner für<br />

ESD Dienstleistungen<br />

Analysen - Audits - Zertifizierungen<br />

Material-Qualifizierungen<br />

Maschinen + Anlagen Zertifizierungen<br />

Kalibrierungen<br />

Training - Seminare - Fach-Symposien<br />

- Workshops - Online Seminare<br />

ESD Handschuhe mit und ohne<br />

Beschichtung an den Fingern - sofort lieferbar<br />

Shielding Tester für<br />

ESD Abschirmbeutel<br />

Nur ESD Abschirmbeutel<br />

gewährleisten 100 %igen<br />

ESD Schutz außerhalb der<br />

EPA - sofort lieferbar in<br />

verschiedenen Größen<br />

und Mengen<br />

Unsere nächsten<br />

ESD Seminare vom<br />

8. - 11. März <strong>2021</strong> + 22. - 25. März <strong>2021</strong><br />

ESD Techniker am 13. + 14. April <strong>2021</strong><br />

B.E.STAT Elektronik Elektrostatik GmbH<br />

B.E.STAT European ESD competence centre<br />

Zum Alten Dessauer 13<br />

01723 Kesselsdorf, Germany<br />

phone +49 35204 2039-10<br />

email: sales@bestat-esd.com<br />

web: www.bestat-esd.com; www.bestat-cc.com

Künstliche Intelligenz, Maschinelles Lernen &<br />

Deep Learning<br />

Bildquelle:<br />

www.alexanderthamm.com/de/blog/machine-learning-ultimative-ratgeber/<br />

Künstliche Intelligenz<br />

Ob es wirklich einmal soweit kommen wird, wie der Computer-Pionier Alan Turin 1951 prophezeite, dass<br />

Maschinen die Kontrolle auch über uns Menschen übernehmen? Fakt ist: Die Entwicklung Künstlicher Intelligenz<br />

(KI) hat sich in letzter Zeit stark beschleunigt.<br />

Künstliche Intelligenz (Artificial<br />

Intelligence) bettet, wie die Aufmachergrafik<br />

illustriert, Machine Learning<br />

und Deep Learning ein.<br />

Hardware wurde immer besser...<br />

Ein Hauptgrund für diese Entwicklung<br />

sind die immer günstigeren und<br />

leistungsfähigeren Prozessoren,<br />

die mittlerweile enorme Rechenleistungen<br />

vollbringen. Das Mooresche<br />

Gesetz besagt,<br />

dass sich die<br />

Anzahl an Transistoren,<br />

die in<br />

einen integrierten<br />

Schaltkreis festgelegter<br />

Größe<br />

passen, im Zeitraum<br />

von ein bis<br />

zwei Jahren verdoppeln. Also ein<br />

exponentieller Anstieg, dessen<br />

Wucht das menschliche Gehirn<br />

nicht fassen kann (man denke an<br />

die Fabel vom Schachbrett und den<br />

Reiskörnern).<br />

Gordon E. Moore gründete 1968<br />

mit Kompagnon den Chip-Hersteller<br />

Intel. Moores Annahme bestätigte<br />

sich bis vor einigen Jahren, allerdings<br />

mehr in der Form, dass sich<br />

die Prozessorleistung alle etwa 18<br />

Monate verdoppelt hat. Dies sollte<br />

man trotz des atemberaubenden<br />

Anstiegs nicht überbewerten, denn<br />

sehr wichtig ist auch die Geschwindigkeit<br />

von Prozessoren.<br />

Allerdings kam es auch hier<br />

zu beeindruckenden Fortschritten.<br />

Sowohl Komplexität als auch<br />

Schaltgeschwindigkeit profitierten<br />

dabei gemeinsam von den immer<br />

kleiner werdenden Strukturen, also<br />

einer höheren Packungsdichte, als<br />

auch gesenkter parasitärer Kapazitäten,<br />

die elektronische Schaltvorgänge<br />

nun nicht mehr so stark verlangsamen.<br />

Mittlerweile allerdings stockt die<br />

vom Mooreschen Gesetz prophezeite<br />

Entwicklung, weil man an<br />

physikalische Grenzen gestoßen<br />

ist. So meldete Intel im Sommer<br />

2015, dass der Zyklus wohl eher<br />

30 statt 18 Monate dauert. CPUs<br />

werden seit längerem auch nicht<br />

mehr an ihrer Taktrate gemessen.<br />

Mittlerweile ist eher die Anzahl der<br />

verbauten CPU-Kerne maßgebend<br />

für die Geschwindigkeit. Fortschritt<br />

und Effizienzmaximierung wird es<br />

indes weiterhin geben.<br />

... und erschwinglicher<br />

Im Gegensatz zum Mooreschen<br />

Künstliche Intelligenz/Artificial Intelligence<br />

Darunter versteht man alle Programme, die Aspekte menschlicher<br />

Intelligenz nachahmen und automatisieren. Etwa KI im<br />

Kundenkontakt zielt beispielsweise auf Chatbots ab, die im Kundenkontakt<br />

mehr Einfühlsamkeit bieten sollen.<br />

Gesetz ist ein weiterer spektakulärer<br />

Zusammenhang nicht so stark in den<br />

Köpfen der Hardware-Emtwickler<br />

und -Produzenten verankert: Seit<br />

Konrad Zuse 1941 die erste programmierbare<br />

Rechenmaschine,<br />

also den ersten Computer, schuf,<br />

sind die Kosten für das Rechnen<br />

alle fünf Jahre um 90% (also auf<br />

10%) gesunken. also in zehn Jahren<br />

ein Rückgang auf 1%! Deshalb<br />

steckt bekanntlich in jedem Smartphone<br />

mehr Rechenleistung als in<br />

den Computern, die 1969 die erste<br />

Mondlandung unterstützten bzw.<br />

ermöglichten. Und deshalb tobt<br />

auch unter den Chip-Produzenten<br />

ein gnadeloser Preiskampf.<br />

Software hat noch viel Entwicklungspotential<br />

Es sind die aktuellsten CPUs,<br />

die immer komplexere Programme<br />

erlauben. Diese weisen nicht mehr<br />

die bekannte Flexibilität auf, sondern<br />

sind auch in der Lage, selbstständig<br />

zu lernen. Dazu müssen sie<br />

das komplexe neuronale Netzwerk<br />

unseres Gehirns simulieren. Ähnlich<br />

wie bei menschlichen Entscheidungen,<br />

gibt es für Aufgaben, welche<br />

die Software lösen soll, keine<br />

vorprogrammierten Lösungswege.<br />

Stattdessen lernt die Software durch<br />

Versuch und Irrtum und kommt so<br />

zu immer besseren Lösungen.<br />

Das ist eigentlich nicht neu, weil<br />

etwa längst bei Schach-Computern<br />

angewandt, wo alle möglichen<br />

Züge auf Erfolgsaussichten abgecheckt<br />

werden.<br />

Noch vor wenigen Jahren dienten<br />

Maschinen dazu, den Menschen<br />

von körperlich schweren, monotonen<br />

oder bei der Präzision heraufordernden<br />

Tätigkeiten<br />

zu befreien.<br />

Heute rücken nun<br />

parallel dazu auch<br />

maschinelle Denkund<br />

Entscheidungsprozesse<br />

in<br />

den Vordergrund.<br />

Die Maschine soll<br />

dem Menschen also bald auch knifflige<br />

Entscheidungen abnehmen. Wer<br />

das nicht begrüßt, ist sich über die<br />

Schachstellen menschlicher Denkfähigkeit<br />

nicht im klaren. (Der oben<br />

erwähnte Zinseszinseffekt, von Ein-<br />

8 1/<strong>2021</strong>

Künstliche Intelligenz<br />

stein als achtes Weltwunder bezeichnet,<br />

ist hier nur ein Beispiel.)<br />

Künstliche Intelligenz im Alltag<br />

KI hat sich längst als Basis vielfältiger<br />

neuer Anwendungen etabliert.<br />

So basieren digitale Assistenten<br />

wie Echo oder Cortana auf<br />

KI, genauso wie lernende Spracherkennungs-<br />

und<br />

Übersetzungsprogramme<br />

oder die<br />

Algorithmen von<br />

Internet-Suchmaschinen.<br />

Auch<br />

beim autonomen<br />

Fahren, in der<br />

Medizintechnik<br />

oder in der Wehrtechnik<br />

spielen<br />

lernende Systeme<br />

eine immer wichtigere<br />

Rolle.<br />

Wenn man genauer hinschaut,<br />

wird klar: Es gibt kaum mehr eine<br />

Branche, in der die KI nicht schon<br />

oder zunehmend Anwendung findet.<br />

Wirtschaftlich gesehen, hat KI<br />

das Potential zum Wachstumstreiber:<br />

Laut der Unternehmensberatung<br />

McKinsey könnte die globale<br />

Wirtschaftsleistung durch KI bis<br />

zum Jahr 2030 um 1,2% pro Jahr<br />

gesteigert werden. Das klingt nicht<br />

berauschend. Doch nur zum Vergleich:<br />

Die Dampfmaschine brachte<br />

damals nur einen jährlichen Wachstumseffekt<br />

von 0,3%.<br />

„Autonome Dinge“<br />

Schwache und starke KI<br />

Künstliche Intelligenz beschäftigt<br />

sich mit der maschinellen Nachahmung<br />

menschlicher Intelligenz<br />

anhand von Algorithmen. Dabei wird<br />

zwischen der schwachen und der<br />

starken KI unterschieden:<br />

• schwache KI<br />

Die aktuell existierenden Künstlichen<br />

Intelligenzen sind alle<br />

schwach ausgeprägt. Die schwache<br />

KI fokussiert sich auf die Lösungen<br />

einzelner Anwendungsprobleme,<br />

wobei die entwickelten Systeme zur<br />

Selbstoptimierung bzw. zum Lernen<br />

befähig werden. Die aktuellen KI-<br />

Lösungen werden vor allem angewandt<br />

für die digitale Sprach- und<br />

Textverarbeitung (KI-System versteht<br />

Texte und Sprache, kann also<br />

Sprache in Text verwandeln oder<br />

Sprache oder Text übersetzen),<br />

autonome Maschinen (Maschine<br />

kann sich an neue Umgebungssituationen<br />

anpassen und in Echtzeit<br />

lernen) und Mustererkennung<br />

in großen Datensätzen (etwa zur<br />

Steuerung von Infrastrukturen). Man<br />

muss aber genau hinschauen: Viele<br />

Lösungen werden als KI vermarktet,<br />

obwohl sie nur über sehr wenig intelligente<br />

Software verfügten.<br />

sind Objekte wie Drohnen, Roboter und Fahrzeuge. Komplexität<br />

und Reifegrad variieren dabei stark. Für die zunehmend<br />

autonome Technik sorgen vor allem technologische Fortschritte<br />

und Kostensenkungen bei Sensoren, Aktuatoren, Radar-, Lidarund<br />

Kamerasystemen. KI, Machine Learning und Deep Neural<br />

Networks bilden die Grundlage für autonom navigierende<br />

Maschinen – die nächste Generation an Supercomputern und<br />

der 5G-Ausbau sollten diese Entwicklung zusätzlich fördern.<br />

• starke KI<br />

Die starke KI ist nicht nur in der<br />

Lage, rein reaktiv zu handeln, sondern<br />

entscheidet proaktiv und aus<br />

eigenem Antrieb heraus. Das ist<br />

gegenwärtig noch eine Fiktion.<br />

Eine wichtige Rolle bei der<br />

Anwendung von KI etwa in der<br />

industriellen Fertigung sind Trainingsdaten.<br />

KI und Maschinelles Lernen (ML)<br />

Unternehmen investieren derzeit<br />

massiv in die Automation von Prozessen<br />

und Digitalisierung. Damit<br />

lassen sich Vorgänge und Routineprozesse<br />

nicht nur effizienter und<br />

schneller gestalten, sondern ermöglichen<br />

auch signifikante<br />

Kosteneinsparungen.<br />

Dabei verlagert<br />

sich der Fokus<br />

zunehmend auf<br />

dynamische Software-Applikationen,<br />

die mithilfe<br />

neuer Technologien<br />

wie KI oder<br />

Machine Learning<br />

neue und bestmöglich passende<br />

Lösungen für komplexe Problemstellungen<br />

anbieten und damit<br />

auch für schwierige Aufgabenbereiche<br />

geeignet sind.<br />

Unternehmen sollen und wollen<br />

auf Basis historischer Daten und<br />

der Auswertung von Daten aus<br />

verschiedensten Quellen (Predictive<br />

Analytics) neue Erkenntnisse<br />

zu erhalten, mit deren Hilfe sich<br />

Geschäftsprozesse optimieren lassen.<br />

Etwa Routineaufgaben sollen<br />

sich deutlich schneller und effizienter<br />

umsetzen lassen. So lassen<br />

sich etwa Kundenanfragen binnen<br />

Stunden statt Tagen bearbeiten.<br />

Mit der Unterstützung von KI<br />

können auch komplexe Entscheidungsfindungsstrategien<br />

aufgebaut<br />

werden. Dabei<br />

werden für das<br />

Entscheidungs-<br />

M a n a g e m e n t<br />

Daten von IoT-<br />

Sensoren, Geräten<br />

und Robotern,<br />

aus menschlichen<br />

Arbeitsabläufen<br />

oder aus Lieferketten<br />

und Vertriebskanälen<br />

kombiniert und<br />

analysiert. KI und<br />

ML erlauben Lösungen, die sich<br />

insbesondere für Anwendungen<br />

rund um das Trendthema „Industrie<br />

4.0“ eignen.<br />

Machine Learning und Industrie<br />

4.0<br />

Machine-Learning-Marktplätze<br />

werden massiv an Bedeutung<br />

gewinnen, denn diese bieten<br />

Unternehmen die Möglichkeit,<br />

bereits vorgefertigte KI-Modelle<br />

passgenau in ihre Architektur<br />

einzubinden. Machine Learning<br />

wird in bestimmten Bereichen<br />

der Industrie sogar zum Innovationstreiber.<br />

Aus diesem Anlass<br />

stellte Michaela Tiedemann,<br />

Künstliche Neuronale Netze<br />

In dieser Form wurde das Prinzip der Selbstorganisation auf<br />

den Computer übertragen. Die Rolle von Nervenzellen übernehmen<br />

dabei „Knoten“, das sind mathematische Gleichungen,<br />

die eintreffende signale verarbeiten. Das erste KNN hat der US-<br />

Psychologe Frank Rosenblatt 1958 entwickelt. Es enthielt nur<br />

drei Knoten – heutige Netze haben mehrere Millionen davon.<br />

CMO bei der Alexander Thamm<br />

GmbH, fünf Anwendungsfälle<br />

für Machine Learning in der Industrie<br />

4.0 vor (s. www.alexanderthamm.com/de/blog/anwendungsfaelle-machine-learningin-der-industrie-4-0/):<br />

1. Smart Manufacturing: Den Produktionsprozess<br />

besser verstehen<br />

und steuern<br />

„Mit Data-Science-Methoden<br />

wie Machine Learning lassen sich<br />

einzelne Produktionsprozesse neu<br />

betrachten und transformieren. Dazu<br />

werden Daten im Rahmen des Produktionsprozesses<br />

gesammelt und<br />

ausgewertet. Dadurch lassen sich<br />

einzelne Prozesse besser verstehen<br />

und in der Folge optimieren.“<br />

2. Predictive Maintenance: Die<br />

intelligente, vorausschauende &<br />

präventive Wartung<br />

„Bauteile wie Sensoren werden<br />

nicht nur immer kleiner, sie können<br />

auch immer kosten-effizienter eingesetzt<br />

werden. Dadurch wird das<br />

Monitoring von Maschinen immer<br />

interessanter. Viele tausende Messpunkte<br />

innerhalb eines Fahrzeugs,<br />

einer Maschine oder eines ganzen<br />

Maschinenparks können so überwacht<br />

werden.“<br />

3. Optimiertes Energiemanagement<br />

dank maschineller Lernmethoden<br />

„Data-Science-Methoden wie<br />

Machine Learning machen einen<br />

immer komplexer werdenden Energiemarkt<br />

beherrschbar. Damit der<br />

Bedarf immer optimal gestillt werden<br />

kann, ist es nötig, sowohl die<br />

Rahmenbedingungen der Energieerzeugung<br />

genauestens im Blick zu<br />

haben, als auch den voraussichtlichen<br />

Verbrauch. Für diese Aufgabe,<br />

bei der Wissen aus Erfahrung<br />

abgeleitet werden muss, bietet sich<br />

Machine Learning als ideale Lösung<br />

an. Machine-Learning-Algorithmen<br />

helfen dabei,<br />

Nachfrage und<br />

Angebot aufeinander<br />

abzustimmen<br />

oder Anomalien<br />

im Stromverbrauch<br />

zu erkennen.“<br />

4. „Testautomatisierung<br />

2.0“<br />

bringt die Umkehrung<br />

der Verhältnisse bei der Qualitätskontrolle<br />

„Früher wurde die Qualität von<br />

Produkten am Ende des Produktionsprozesses<br />

überprüft. Durch<br />

den Einsatz von Sensortechnik und<br />

durch die kontinuierliche Auswertung<br />

von Daten auf Bauteil-Ebene<br />

kann die Qualität von Werkteilen<br />

während des laufenden Betriebs<br />

überprüft und sichergestellt werden.<br />

1/<strong>2021</strong><br />

9

Künstliche Intelligenz<br />

Ein Schlüssel zu dieser neuen<br />

Form der Qualitätskontrolle ist der<br />

Einsatz von Machine Learning. …<br />

Besonders im Maschinenbau kommt<br />

Machine Learning in der Industrie<br />

4.0 darum eine immer größere<br />

Relevanz zu.“<br />

5. Autonome Fahrzeuge in Fertigung<br />

und Logistik sind ohne Machine<br />

Learning nicht denkbar<br />

„Durch autonome<br />

Fahrzeuge<br />

werden viele<br />

Systeme innerhalb<br />

der Industrie<br />

völlig neu strukturiert.<br />

… Eines der<br />

prominentesten<br />

Beispiele für die<br />

Transformation des Fertigungsprozesses<br />

durch autonome Fahrzeuge<br />

ist Produktion in der vernetzten<br />

Fabrik. Der exakte Bedarf<br />

an Material und die Bestückung<br />

können perfekt aufeinander abgestimmt<br />

und teilweise automatisiert<br />

werden. Auch der gesamte Bereich<br />

der Logistik kann durch Machine<br />

Learning auf ein völlig neues Niveau<br />

gebracht und so effizient wie nie<br />

zuvor gesteuert werden.“<br />

Auf den Punkt gebracht: Ob Großkonzern<br />

oder mittelständisches<br />

Unternehmen – Machine Learning<br />

in der Industrie 4.0 ist einer der wichtigsten<br />

Trends in den kommenden<br />

Jahren. Die Voraussetzungen für<br />

den Erfolg sind günstige Datenverarbeitung<br />

und Generierung große<br />

Datenmengen. Das sind reale Möglichkeiten<br />

und diese gewährleisten<br />

die optimale Anwendung von<br />

Machine Learning in der Industrie<br />

4.0. Bislang ungenutzte Informationen<br />

werden dadurch Teil der<br />

Wertschöpfungskette und begünstigen<br />

die digitale Transformation<br />

von Unternehmen.<br />

Automated Machine Learning<br />

(AutoML)<br />

Je nach Komplexität und<br />

Umfang der Aufgabenstellung<br />

im Unternehmen lassen sich einzelne<br />

Schritte oder der komplette<br />

Prozess des Machine Learnings<br />

automatisieren.<br />

Automatisiertes maschinelles<br />

Lernen vereinfacht und beschleunigt<br />

den Machine-Learning-Workflow<br />

und ermöglicht einem nach<br />

unten erweiterten Anwenderkreis<br />

das Erstellen von Machine-Learning-Systemen.<br />

Typische Prozessschritte, die automatisiert<br />

werden können, sind:<br />

• Aufbereitung der Daten<br />

• Auswahl geeigneter ML-Algorithmen<br />

• Auswahl eines optimalen ML-<br />

Modells<br />

• Training des Modells<br />

Maschinelles Lernen<br />

heißt, dass Programme selbständig Muster entwickeln, um<br />

ein bestimmtes Problem zu lösen. letztlich ist eine KI aber nur<br />

so gut wie ihr Trainingsmaterial.<br />

• Einsatz/Einbindung in die vorgesehene<br />

Anwendung<br />

• Optimierung von Lieferketten<br />

• ein für Kunden individualisiertes<br />

Online-Marketing<br />

• ein automatisiertes Energiemanagement.<br />

Einen besonderen Schwerpunkt<br />

bilden dabei?fertigende<br />

Betriebe,?Maschinenbauer?und<br />

Unternehmen, die bereits auf die vernetzte<br />

Produktion umgestellt haben.<br />

Als Vorteile von AutoML sind der<br />

geringere zeitliche Aufwand zur<br />

Erstellung eines produktionsreifen<br />

ML-Modells und der reduzierte<br />

Bedarf an Datenwissenschaftlern<br />

und Programmierern für die verschiedenen<br />

Prozessschritte zu<br />

nennen.<br />

Der KI-Markt<br />

Ein wichtiges<br />

Hilfsmittel für<br />

automatisiertes<br />

Machine Learning<br />

ist die Cloud<br />

im Netz. Cloudbasierte<br />

Plattformen<br />

stellen<br />

diverse Services<br />

bereit. Einige der<br />

Lösungen am Markt sind aber<br />

auch für den lokalen Einsatz vorgesehen.<br />

Die Einsatzmöglichkeiten von<br />

AutoML sind vielseitig. Damit lassen<br />

sich beispielsweise Aufgabenstellungen<br />

in den folgenden<br />

Bereichen lösen:<br />

• Bilderkennung/Inspektion<br />

• Verkaufsvorhersagen<br />

• Marketing<br />

• Robotertechnik<br />

• vorausschauende Instandhaltung<br />

(Predictive Maintenance)<br />

steht immer noch am Anfang und hat noch ein starkes Wachstum<br />

vor sich. Eine aktuelle Prognose der International Data<br />

Corporation (IDC) zeigt, dass die Ausgaben für KI-Systeme<br />

im Jahr 2023 97,9 Mrd. USD erreichen werden. Das ist mehr<br />

als doppelt so viel wie noch 2019, wo die weltweiten Ausgaben<br />

bei 37,5 Mrd. USD lagen.<br />

KI, ML und Deep Learning (DL)<br />

„Die in der Anfangszeit der künstlichen<br />

Intelligenz gelösten Probleme<br />

waren für den Menschen<br />

intellektuell schwierig, aber für<br />

Computer einfach zu verarbeiten.<br />

Diese Probleme ließen sich durch<br />

formale mathematische Regeln<br />

beschreiben. Die<br />

wahre Herausforderung<br />

an die<br />

künstliche Intelligenz<br />

bestand<br />

jedoch in der<br />

Lösung von Aufgaben,<br />

die für die<br />

Menschen leicht<br />

durchzuführen sind, deren Lösung<br />

sich aber nur schwer durch mathematische<br />

Regeln formulieren lassen.<br />

Dies sind Aufgaben, die der<br />

Mensch intuitiv löst, wie zum Beispiel<br />

Sprach- oder Gesichtserkennung.“<br />

(Wikipedia)<br />

Soll nun ein Computer Aufgaben<br />

dieser Art lösen, so benötigt<br />

er die Fähigkeit, gewissermaßen<br />

aus der Erfahrung zu lernen und<br />

die ihm über Sensoren zugänglich<br />

gemachte Umwelt in Bezug<br />

auf eine Hierarchie von Konzepten<br />

zu verstehen. Hierbei ist jedes<br />

Konzept durch seine Beziehung zu<br />

einfacheren, also untergeordneten<br />

Konzepten definiert. Der Computer<br />

nimmt damit dem Bediener<br />

die Arbeit ab, Informationen formal<br />

spezifizieren zu müssen. „Die<br />

Hierarchie der Konzepte erlaubt<br />

es dem Computer, komplizierte<br />

Konzepte zu erlernen, indem er<br />

sie aus einfacheren zusammensetzt.<br />

Wenn man ein Diagramm<br />

zeichnet, das zeigt, wie diese Konzepte<br />

übereinander aufgebaut werden,<br />

dann ist das Diagramm tief,<br />

mit vielen Schichten. Aus diesem<br />

Grund wird dieser Ansatz in der<br />

künstlichen Intelligenz Deep Learning<br />

genannt.“ (Wikipedia)<br />

Deep Learning, also mehrschichtiges<br />

Lernen, tiefes Lernen,<br />

ist einer der wichtigsten Trends<br />

innerhalb des maschinellen Lernens,<br />

der zur Autonomie beiträgt,<br />

ist. Bereits in den sechziger Jahren<br />

entstanden in Russland (!) die<br />

ersten Deep-Learning-Systeme.<br />

Deep-Learning-Ansätze aus dem<br />

Bereich des maschinellen Sehens<br />

folgten in den achtziger Jahren in<br />

Japan. Der Begriff Deep Learning<br />

(DL) im Kontext des maschinellen<br />

Lernens wurde erstmals 1986<br />

verwendet, um damit ein Verfahren<br />

zu bezeichnen, bei dem<br />

alle verwendeten, aber verworfenen<br />

Lösungen eines betrachteten<br />

Suchraums aufgezeichnet<br />

werden. Die Analyse dieser aufgezeichneten<br />

Lösungen sollte es<br />

ermöglichen, anschließende Versuche<br />

zu optimieren. Ab 1989 verwendete<br />

man einen DL-Algorithmus<br />

mit dem Ziel, handgeschriebene<br />

Postleitzahlen zu erkennen.<br />

Heute wird DL vorwiegend im<br />

Zusammenhang mit künstlichen<br />

neuronalen Netzen verwendet.<br />

Diese Netze nutzen künstlich<br />

erzeugte Neuronen (Perzeptron),<br />

um Muster zu erkennen. Sie sind<br />

dem menschlichen Gehirn nachempfunden,<br />

in dem die Neuronen<br />

netzartig miteinander verknüpft<br />

sind.<br />

„Deep Learning bezeichnet eine<br />

Methode des maschinellen Lernens,<br />

die künstliche neuronale<br />

Netze (KNN) mit zahlreichen Zwischenschichten<br />

(hidden layers)<br />

zwischen Eingabeschicht<br />

und<br />

Ausgabeschicht<br />

einsetzt und<br />

dadurch eine<br />

umfangreiche<br />

innere Struktur<br />

herausbildet. Es<br />

ist eine spezielle<br />

Methode der Informationsverarbeitung.“<br />

(Wikipedia)<br />

Auf den Punkt gebracht: Eine<br />

der häufigsten Techniken in der<br />

künstlichen Intelligenz ist maschinelles<br />

Lernen. ML ist ein selbstadaptiver<br />

Algorithmus. DL, eine<br />

Teilmenge des maschinellen Lernens,<br />

nutzt eine Hierarchie, um<br />

den Prozess des maschinellen<br />

Lernens durchzuführen.<br />

10 1/<strong>2021</strong><br />

FS

Materialien<br />

Neuartige leitfähige Pasten eröffnen viele<br />

Möglichkeiten<br />

Leitfähige Pasten sind das Rückgrat<br />

jeder gedruckten Elektronik (PE)<br />

und spielen eine wichtige Rolle bei<br />

der Weiterentwicklung dieser Branche.<br />

Seit vielen Jahren dominieren<br />

silberbasierte Pasten diesen Markt<br />

hauptsächlich aufgrund ihrer hohen<br />

Leistung und des Mangels an guten<br />

Alternativen.<br />

Der hohe Preis und die Inkompatibilität<br />

von Silberpasten mit Standardprozessen<br />

für die Elektronikmontage<br />

(speziell dem Löten) stellen<br />

jedoch eine Herausforderung für<br />

den Einstieg neuer Anwendungen<br />

und die höhere Akzeptanz von PE<br />

in der traditionellen Industrie dar.<br />

Frühere wie auch aktuelle Versuche,<br />

kupferbasierte Pasten zu<br />

entwickeln, umfassten Änderungen<br />

an Produktionsanlagen wie photonischen<br />

Sintersystemen oder kundenspezifischen<br />

Trocknern mit reaktiven<br />

Gasen, um die natürliche Tendenz<br />

von Kupfer zur schnellen Oxidation<br />

zu überwinden. Bisher wurden<br />

solche Lösungen von der Industrie<br />

nicht in großem Umfang<br />

übernommen.<br />

Im Jahr 2019 hat PrintCB die<br />

Entwicklung einer neuen Generation<br />

von Kupferpasten abgeschlossen,<br />

die zum ersten Mal mit Standard-Drucklufttrocknern<br />

bei niedrigen<br />

Temperaturen (150 °C), die mit<br />

PET-Folien, Papieren und anderen<br />

akzeptierten Substraten kompatibel<br />

sind, siebgedruckt und ausgehärtet<br />

werden können. Die Verwendung<br />

dieser neuen Kupferpaste erfordert<br />

keine Änderungen an der Produktionsmaschinen<br />

und führt zu einer<br />

mit Silber vergleichbaren Leitfähigkeit<br />

bei geringeren Kosten. Neue<br />

Funktionen wie die Lötbarkeit von<br />

Bauteilen direkt mit der Tinte und<br />

der Betrieb bei hohen Temperaturen<br />

eröffnen neue Möglichkeiten<br />

für die Entwicklung neuer Anwendungen<br />

wie der Hybridelektronik.<br />

CopPair von PrintCB, eine auf dem<br />

Markt befindliche Zweikomponenten-Kupferpaste,<br />

wird von mehreren<br />

PE-Herstellern und Forschungsinstituten<br />

weltweit getestet.<br />

Als Vertriebspartner für dieses<br />

Material in der Region DACH wurde<br />

Fa. Dico Electronic GmbH gewählt.<br />

Technische Daten können über diesen<br />

Partner jederzeit angefordert<br />

werden. Anwendungsfälle und Testergebnisse<br />

liegen bereits in größerem<br />

Umfang vor. Auch können Testmuster<br />

über Dico bezogen werden,<br />

das Material liegt ab Lager vorrätig.<br />

Das Forschungs- und Entwicklungsteam<br />

von PrintCB ist sich der<br />

vielfältigen Anforderungen der PE-<br />

Industrie und der Notwendigkeit<br />

unterschiedlicher Spezifikationen<br />

pro Anwendung bewusst und arbeitet<br />

bereits an der Entwicklung seiner<br />

Produkte der nächsten Generation.<br />

Man möchte die Produkte zeitnah<br />

auf der nächsten Messe, vorstellen.<br />

Merkmale, die sich in der<br />

Entwicklung befinden, wie z.B.<br />

Niedertemperaturverarbeitung,<br />

Flexibilität, Mehrschichtaufbauten,<br />

Komponentenmontage und<br />

andere sollen erstmals vorgestellt<br />

werden, ebenso in PrintCBs<br />

neue Anwendungen wie betriebsbereite<br />

IoT- und Wireless-Geräte,<br />

LED-Arrays, Hybridelektronik und<br />

andere – alle unter Verwendung<br />

der neuen Kupfertintenmaterialien<br />

hergestellt. ◄<br />

Best of 2020<br />

Dico Electronic GmbH<br />

www.dico-electronic.de<br />

1/<strong>2021</strong><br />

11

Produktion<br />

Maßgeschneiderte Montagelösungen für<br />

Hochvolt-Steckverbinder<br />

Hochvolt-<br />

Steckverbinder<br />

sind die<br />

Kernkomponenten<br />

der Elektro- und<br />

Hybridfahrzeuge<br />

Als starker Partner im Bereich Automatisierung<br />

entwickelt und baut die Eberhard AG maßgeschneiderte<br />

Automations- und Montagelösungen<br />

mit flexiblem Automatisierungsgrad<br />

vom integrierten Handarbeitsplatz bis zur vollautomatischen,<br />

verketteten Montagelinie mit<br />

unterschiedlichen Prozesstechnologien. Dazu<br />

gehört seit kurzem eine flexible Steckverbinderfertigung<br />

für Elektro- und Hybridfahrzeuge. Mit<br />

der neuen Montageplattform bietet die Eberhard<br />

AG wirtschaftliche und maßgeschneiderte<br />

Automatisierungslösungen in der Fertigung von<br />

Hochvolt-Steckverbindern für die Anwendungen<br />

im Bereich Elektromobilität.<br />

Skalierbare Stückzahlen, kurze Durchlaufzeiten<br />

und höchste Prozesssicherheit gehören<br />

zu den wichtigsten Anforderungen an die Herstellung<br />

von EV- und HEV-Steckverbindern.<br />

Die Eberhard AG unterstützt seit über 50 Jahren<br />

Elektronikhersteller und Automobilzulieferer<br />

mit kundenspezifischen Lösungen zur Fertigung<br />

von Steckverbindern und anderen elektromechanischen<br />

Komponenten. Bei der Konzeption<br />

der neuen Montageplattform waren die Ziele<br />

sofort klar: maximale Leistung, kurze Zykluszeiten,<br />

hohe Anlagenflexibilität sowie kompromisslose<br />

Zuverlässigkeit und Qualität.<br />

Vom sicheren Zuführen und Teilehandling<br />

über zahlreiche Montage- und Prüfprozesse<br />

bis hin zur Verpackung fertiger Komponenten<br />

umfasst das Produktionssystem alle notwendigen<br />

Schritte, um eine Serienfertigung mit höchstem<br />

Automatisierungsgrad gewährleisten zu können.<br />

Die modulare Bauweise ermöglicht maximale<br />

Zugänglichkeit und einen flexiblen und schnellen<br />

Produktwechsel. Somit ist es möglich, unterschiedliche<br />

Produktvarianten auf einer Anlage<br />

kostengünstig zu produzieren. Das ist ein wichtiger<br />

Aspekt in der Produktionsplanung der Elektronikhersteller,<br />

denn dadurch können nicht nur<br />

Kosten für zusätzliche Anlagen gespart, sondern<br />

auch der Platz in der Produktionshalle<br />

optimiert werden. Aufgrund der hohen Modularität<br />

kann das Montagesystem individuell an<br />

die Kundenanforderungen angepasst werden.<br />

Die Modularität erlaubt es, die Projektdurchlaufzeiten<br />

zu optimieren und so die Zeit zwischen<br />

der Anlagenherstellung und dem Produktionsstart<br />

zu reduzieren.<br />

Die ergonomische Gestaltung erleichtert die<br />

Bedienung sowie Wartungs- und Rüstarbeiten<br />

an der Anlage. Für die optimale Kontrolle und<br />

Überwachung der Produktionsprozesse steht<br />

das Condition Monitoring optional zur Verfügung<br />

und rundet das smarte Automatisierungskonzept<br />

für die E-Mobility-Komponenten ab.<br />

Dank der hohen Modularität und Skalierbarkeit<br />

kann die gesamte Montage auch zum späteren<br />

Zeitpunkt durch zusätzliche Module erweitert<br />

oder mit weiteren Anlagen kombiniert werden.<br />

Mit diesem Ansatz bleiben unsere Kunden<br />

stets wettbewerbsfähig und auf dem aktuellen<br />

Stand der Technik.<br />

Eberhard AG<br />

www.eberhard-ag.com<br />

Robotergreifer mit integrierter Messfunktion<br />

„Automatisieren Sie digitale Dimensionsbestimmung, Datenaufzeichnung<br />

und Handhabung von Teilen. Greifen, vermessen und platzieren<br />

Sie Kleinteile mit nur einer Roboter-Workstation.“ Mit diesen Worten<br />

wirbt die SI Scientific Instruments GmbH für ihre Q-Span-Workstation.<br />

Diese vereint UR-Roboter und Präzisionsgreifer NSR-PG, die<br />

gleichzeitig als digitale Messschieber fungieren. Drei verschiedene<br />

Fingersätze (glatt, hemisphärisch und sphärisch) eignen sich sowohl<br />

zur Bestimmung von Außenabmessungen, wie Durchmesser runder<br />

Teile oder Abstände glatter Oberflächen, als auch von Innendurchmessern<br />

von Teilen mit Loch.<br />

Alle drei Greifer können an einem Roboterkopf befestigt werden,<br />

sodass das Messen mehrerer Dimensionen ohne Ummontieren<br />

gelingt. So lassen sich Reproduzierbarkeit und Wiederholbarkeit bei<br />

Messaufgaben steigern.<br />

Die Programmierung des Roboters erfolgt über eine einfach zu<br />

bedienende grafische Benutzeroberfläche, und Daten können sowohl<br />

mit der mitgelieferten Software ausgewertet als auch als CSV exportiert<br />

und statistisch analysiert werden.<br />

Die Greifer unterstützen Kleinteile bis zu 100 g Gewicht und 100<br />

mm Länge bei einer Messauflösung von 2,5 µm und mindestens 15<br />

µm Genauigkeit. Neben einer fertig konfigurierten Workstation ist<br />

auch ein Do-it-yourself-Kit erhältlich, bei dem Beispielteile, -behälter<br />

und -programme mit Standardmessfingern die Erstellung eines individuellen<br />

Systems ermöglichen.<br />

SI Scientific Instruments GmbH<br />

www.si-gmbh.de

Produktion<br />

IoT Displays mit vorinstallierter Zerynth-Lizenz<br />

Bild: ipopba - stock.adobe.com<br />

TRS-STAR GmbH<br />

www.trs-star.de<br />

Bei den IoT-Displays von Riverdi<br />

handelt es sich um LCD-Touchscreen-Anzeigemodule<br />

mit vorinstallierter<br />

Zerynth-Lizenz, die über<br />

Python programmierbar sind.<br />

Die 5 Zoll TFT-Screens verfügen<br />

über einen integrierten<br />

ESP32-Mikrocontroller, der für IoT-<br />

Anwendungen mit geringem Stromverbrauch<br />

und tragbarer Elektronik<br />

entwickelt wurde, so dass eine Verbindung<br />

über WiFi und Bluetooth zur<br />

Cloud ohne externen Controller möglich<br />

ist. Die Auflösung beträgt 800<br />

x 480. Die Ansteuerung des Bildschirms<br />

erfolgt über den Grafikcontroller<br />

Bridgetek BT81x. Somit kann<br />

eine grafische Benutzeroberfläche<br />

dank der zuge hörigen Zerynth-<br />

Biblio thek in relativ kurzer Zeit realisiert<br />

werden.<br />

Das Display ist in den Varianten<br />

Resistive, Capacitive und<br />

uxTouch erhältlich und kann über<br />

zwei MikroBUS-Steckplätze und<br />

zwei Grove-Anschlüsse erweitert<br />

werden. Der Betriebstemperaturbereich<br />

reicht von -20 °C bis +70 °C.<br />

Geeignet sind die Touch Screens<br />

als Mensch-Maschine-Schnittstelle<br />

(HMI) oder zur IoT-Steuerung.<br />

Typische Anwendungen sind in<br />

medizinischen Geräten, in Kassensystemen<br />

und Verkaufsautomaten<br />

sowie in Ladestationen oder Aufzugskabinen.<br />

Auch in Fernbedienungen<br />

mit Videofunktionalität oder<br />

in Laborgeräten finden die Displays<br />

Verwendung. ◄<br />

Best of 2020<br />

Jetzt in unserem Democenter überzeugen<br />

Live in Kelsterbach<br />

Die digitale Revolution<br />

zum Anfassen<br />

Sprechen Sie unsere Vertriebsmitarbeiter<br />

an und vereinbaren Sie einen Termin.<br />

FUJI EUROPE CORPORATION GmbH<br />

+49 (0)6107 / 68 42 - 0<br />

fec_info@fuji-euro.de<br />

www.fuji-euro.de

Produktion<br />

Future Operator – HMIs für die digitale<br />

Transformation in vier Schritten<br />

HMI Beispiel mit Composite und IQ Widgets (© Smart HMI / UID)<br />

Autoren:<br />

Andreas Beu<br />

(Managing Director,<br />

Smart HMI GmbH<br />

www.smart-hmi.de)<br />

Hans-Gerd Sodermanns<br />

(Director Business Support<br />

User Interface Design GmbH<br />

www.uid.com<br />

Die digitale Transformation<br />

ist in der Industrie, zusätzlich<br />

noch verstärkt durch die aktuelle<br />

Corona-Krise, ein Mega-Thema.<br />

Sie beschreibt einen tiefgreifenden<br />

Paradigmenwandel, welcher nicht<br />

nur die Unternehmen und deren<br />

Geschäftsmodelle, die Mitarbeiter,<br />

die Hardware, die Software und<br />

die Service-Leistungen beeinflussen<br />

wird. Experten sehen darin<br />

Risiken und Chancen gleichermaßen.<br />

Mensch und Maschine<br />

Der nachfolgende Beitrag fokussiert<br />

ganz konkret die Schnittstelle<br />

zwischen Mensch und Maschine,<br />

das HMI. Denn nirgends sind die<br />

Merkmale eines Produkts für den<br />

Anwender so spürbar oder erlebbar<br />

wie an dem HMI. Dazu kommt<br />

noch, dass sie die Erwartungen<br />

der Nutzer an die Bedienung von<br />

Maschinen- und Anlagen verändert<br />

hat: Verfügbarkeit rund um die Uhr,<br />

Erfüllung in Echtzeit, personalisierte<br />

Bearbeitung und Services, globale<br />

Konsistenz und einer beinahe Null-<br />

Fehler-Toleranz – mit diesen Anforderungen<br />

steigen die Chancen,<br />

aber auch die Risiken. Wie wird die<br />

Zukunft der HMIs also aussehen?<br />

Worauf müssen wir uns innerhalb<br />

digitaler Öko systeme fokussieren?<br />

Was bedeuten diese Erkenntnisse<br />

für das HMI und den<br />

digitalen Operator in<br />

den nächsten fünf bis<br />

zehn Jahren?<br />

HMIs verschwinden<br />

nicht - sie werden<br />

anders<br />

Die erste und durchaus<br />

berechtigte Frage<br />

ist: Wird es in der Produktion<br />

der Zukunft<br />

überhaupt noch HMIs<br />

an den Maschinen und<br />

Anlagen geben? Die<br />

Antwort ist ein klares<br />

„Ja“, denn der Informationsbedarf<br />

des<br />

zukünftigen Operators<br />

wird nicht sinken,<br />

sondern eher steigen.<br />

Trotz intelligenter und digitaler Produktion<br />

sowie mehr Automation werden<br />

immer noch Eingriffe durch den<br />

Menschen erforderlich sein. HMIs<br />

werden folglich nicht verschwinden,<br />

sie werden aber anders: Sowohl der<br />

Entwicklungsprozess als auch das<br />

HMI selbst werden deutlich dynamischer.<br />

Software & Services Eat Hardware<br />

Auch wenn das letztendliche<br />

Ergebnis der digitalen Transformation<br />

Ihnen heute noch nicht<br />

bekannt sein kann, so können (und<br />

sollten) sie heute bereits die ersten<br />

Schritte unternehmen. Dazu müssen<br />

Sie die Digitalisierung als Prozess<br />

verstehen, welcher Ihre Wertschöpfung<br />

zunehmend in Richtung<br />

software-basierter Dienste<br />

und Service-Leistungen verschieben<br />

wird. Diese werden Ihre traditionellen<br />

Geschäftsmodelle erweitern<br />

oder teilweise ersetzen. Nicht<br />

jede neue Technologie oder neues<br />

Geschäftsmodell werden Sie damit<br />

sofort umsetzen können. Unternehmen<br />

müssen ihre personellen und<br />

finanziellen Möglichkeiten ebenso<br />

in Betracht ziehen wie die fortlaufenden<br />

Änderungen am Markt. Aus<br />

diesem Grund empfehlen viele<br />

Experten einen zügigen Start, aber<br />

auch eine schrittweise Vorgehensweise<br />

bei der Digitalisierung.<br />

Und was bedeutet dies für die<br />

Entwicklung Ihres HMI?<br />

Früher wurde das HMI wie ein<br />

Projekt aufgesetzt und entwickelt,<br />

d. h. es wurde eine HMI-Version<br />

konzipiert und weiter ausgearbeitet,<br />

welche dann für zehn Jahre<br />

oder länger eingesetzt wurde.<br />

Dann begann die Entwicklung<br />

der HMI-Version für die nächste<br />

Dekade. Der erste Schritt ist, dass<br />

Sie sich von dieser Sichtweise<br />

lösen. Was heutzutage benötigt<br />

wird, sind lebende Produkte, d. h.<br />

Produkte, die kurzfristig auf Veränderungen<br />

am Markt reagieren<br />

bzw. daraus entstehende Chancen<br />

schnell aufgreifen und umsetzen<br />

können. Zukünftige HMIs müssen<br />

daher agil und kontinuierlich<br />

weiter entwickelt, modifiziert und<br />

optimiert werden, um mit dem<br />

digitalen Wandel Schritt zu halten.<br />

Hierfür sollten Sie dringend<br />

– sofern Sie es nicht bereits getan<br />

haben – agile Entwicklungsmethoden,<br />

wie SCRUM einführen. Diese<br />

sind die Grundvoraussetzung für<br />

den digitalen Wandel.<br />

Zukünftige HMIs sind lebende<br />

Produkte<br />

Heutige HMIs sind oft noch sehr<br />

statisch angelegt. Sie sind gestaltet<br />

für einen definierten Kontext, eine<br />

bestimmte Maschine, eine einzige<br />

Bildschirmgröße und einen festen<br />

Ort. Allenfalls über das Login werden<br />

verschiedene Nutzerrollen<br />

adressiert, welche dann einzelne<br />

Werte oder Funktionen aktivieren<br />

bzw. deaktivieren. Die HMIs der<br />

Zukunft werden aber viel dynamischer<br />

sein. Sie werden überall<br />

und jederzeit in Echtzeit darstellbar<br />

sein, ad-hoc für den jeweiligen<br />

Kontext und Nutzer „komponiert“<br />

werden und sich vollautomatisch<br />

an verschiedene Bildschirmgrößen<br />

und -orientierungen adaptieren.<br />

Die HMIs werden lebende Produkte<br />

sein, d. h. Sie werden – wenn<br />

Sie erfolgreich sein sollen – in den<br />

nächsten Jahren Schritt für Schritt<br />

neue Funktionen und Dienste integrieren,<br />

eventuell sogar dann,<br />

wenn die betreffende Maschine<br />

oder Anlage bereits ausgeliefert<br />

14 1/<strong>2021</strong>

Produktion<br />

Beispiel eines modularen IQ Widgets in verschiedenen Layout-Varianten<br />

(© Smart HMI)<br />

ist (Stichwort „Over-the-Air-Software-Updates“).<br />

Eine starke Kombination: HTML5<br />

und OPC UA<br />

Aus diesem Grund ist der zweite<br />

Schritt eine Technologie-Entscheidung.<br />

Für die Digitalisierung bietet<br />

sich die Realisierung als Web-HMI<br />

an. Dabei können zwei etablierte<br />

Technologien und Standards ideal<br />

kombiniert werden: HTML5 und<br />

OPC UA. Damit lassen sich beispielsweise<br />

sehr hohe Datendurchsätze<br />

in einer robusten, bewährten<br />

und sicheren Architektur realisieren,<br />

wie die Web HMI / SCADA Toolbox<br />

WebIQ demonstriert. Tests haben<br />

gezeigt, dass mehrere tausend Prozessvariablen<br />

auf einer PC-Plattform<br />

nahezu in Echtzeit gespeichert,<br />

überwacht und angezeigt<br />

werden können – inklusive aktueller<br />

Open-SSL-Verschlüsselung. Zusätzlich<br />

bietet OPC UA die Möglichkeit,<br />

Prozessdaten als Objekte zu strukturieren<br />

und anzuzeigen. Strukturen,<br />

die zum Beispiel in einer Steuerung<br />

definiert sind, können über OPC UA<br />

1/<strong>2021</strong><br />

bereitgestellt und vom Web Client<br />

abgefragt werden. Dies ermöglicht<br />

die dynamische Erzeugung einer<br />

HMI zur Laufzeit, basierend auf<br />

hierarchischen Strukturen, wie die<br />

HMI /SCADA Toolbox WebIQ am<br />

Beispiel Ihrer Composite Widgets<br />

demonstriert.<br />

Flexible und responsive HMIs mit<br />

Atomic Design<br />

Der dritte Schritt ist die Anpassung<br />

des HMI-Konzepts und Designs.<br />

Zukünftige HMIs müssen so<br />

konzipiert sein, dass sie eine positive<br />

User Experience vermitteln, problemlos<br />

neue Funktionen und Dienste<br />

aufnehmen und Inhalte dynamisch<br />

arrangieren bzw. automatisch<br />

an unterschiedliche Bildschirmgrößen<br />

bzw. -orientierungen anpassen.<br />

Das Ziel ist, ein individuelles Baukastensystem<br />

für das HMI durch<br />

eine sinnvolle Modularisierung zu<br />

schaffen. Dieser Baukasten beinhaltet<br />

beispielsweise den Applikationsrahmen<br />

für verschiedene Bildschirmformate<br />

(Responsive Design<br />

Template), standardisierte und individuelle<br />

Web Widgets sowie ihre<br />

Design-DNA (Design-Theme). Auf<br />

dieser Basis können Sie dann attraktive,<br />

aber auch konsistente HMIs<br />

schnell und flexibel erzeugen. In<br />

der Web-Welt ist diese Denkweise<br />

schon lange etabliert und wurde von<br />

Brad Frost unter dem Stichwort „Atomic<br />

Design“ beschrieben. Die HMI /<br />

SCADA Toolbox WebIQ hat diesen<br />

Gedanken mit seiner neuen Generation<br />

von webbasierten Widgets,<br />

den sogenannten IQ Widgets, aufgegriffen.<br />

Jedes IQ Widget besteht<br />

nicht nur aus dem eigentlichen<br />

Bedienelement, sondern es beinhaltet<br />

gleichzeitig Beschriftung, Icon<br />

und Einheit. Die unterschiedlichen<br />

Layout-Varianten können durch<br />

einfaches Umschalten ausgewählt<br />

werden. So haben Sie ein Widget<br />

mit ein paar Klicks erstellt und es<br />

sieht sofort gut aus. Das bedeutet<br />

effizientes Engineering.<br />

Der HMI-Baukasten ist ideal<br />

für die Realisierung lebender Produkte,<br />

weil sich einzelne Inhalte viel<br />

schneller hinzufügen, adaptieren<br />

oder entfernen lassen. Bausteine<br />

schaffen die notwendige Elastizität<br />

in der agilen HMI-Entwicklung.<br />

Ein modulares HMI ist außerdem<br />

die Voraussetzung für das Responsive<br />

Design, also die automatische<br />

Adaption des HMI an unterschiedliche<br />

Bildschirmgrößen und -orientierungen.<br />

Die Realisierung eines<br />

Baukastensystems und eines dynamischen<br />

Layouts ist für viele HMI-<br />

Entwickler anfangs sehr ungewohnt,<br />

weil sie sich beim Realisieren des<br />

HMI von etablierten Vorgehensweisen,<br />

z. B. dem festen Positionieren<br />

von Controls an einer xy-Position,<br />

verabschieden müssen. Hier kann<br />

die Zusammenarbeit mit erfahrenen<br />

Web-HMI-Experten helfen,<br />

erste Hürden zu überwinden und<br />

ein initiales Konzept und Design<br />

zu erarbeiten.<br />

HMI Fabrik durch Just-in-Time-<br />

Komposition<br />

Der vierte Schritt ist die dynamische<br />

Erzeugung der HMIs.<br />

Zukünftige HMIs werden ad-hoc im<br />

Moment der Anforderung erzeugt.<br />

Dabei werden die momentane Anlagen-Konfiguration<br />

ebenso berücksichtigt<br />

wie der aktuelle Kontext (beispielsweise<br />

Anzeige eines Fehleroder<br />

Service-Falls), die Information<br />

einer im Hintergrund laufenden<br />

KI oder die individuellen Anforderungen<br />

des Nutzers. Diese Vorgehensweise<br />

ist heutzutage bei vielen<br />

Webseiten bereits Realität (man<br />

spricht von „Hyperpersonalisierung“)<br />

und wird durch die etablierten Content<br />

Management Systeme (CMS)<br />

und dem Einsatz entsprechender<br />

Skripte ermöglicht. Auch bei der<br />

Maschinen- und Anlagenvisualisierung<br />

wird die Just-In-Time-Komposition<br />

des HMI zunehmend eingesetzt.<br />

Allerdings hat nicht jeder Projektierer<br />

oder Inbetriebnehmer das<br />

entsprechendes Programmierwissen,<br />

um die Skripte zu bearbeiten.<br />

Die Lösung sind hybride Systeme,<br />

wie beispielsweise die HMI /SCADA<br />

Toolbox WebIQ, welche einerseits<br />

die dynamische HMI-Erzeugung mittels<br />

Skripten vollumfänglich unterstützt,<br />

aber gleichzeitig eine grafische<br />

WYSIWYG-Entwicklungsumgebung<br />

zur Bearbeitung der Bausteine<br />

und Templates ohne Programmierkenntnisse<br />

anbietet.<br />

Vier Schritte, die Ihr HMI fit für<br />

den digitalen Wandel machen und<br />

die Digitalisierung Ihrer Geschäftsprozesse<br />

beschleunigen. Nutzen<br />

Sie Ihre Chance. ◄<br />

HMI Beispiel mit Composite und IQ Widgets mit Ingenieur<br />

(© Smart HMI / UID / iStock.com/gorodenkoff)<br />

15

Permanente Inventur, aber vollautomatisch!<br />

Wie hoch ist Ihr Materiallogistik-Automatisierungsgrad?<br />

Produktionsausstattung<br />

Die DAGE-Assure-Flex-Serie besteht aus mehreren Automatisierungsmodulen, die flexibel und bedarfsorientiert kombinierbar sind<br />

Nordson Electronics Solutions,<br />

Corp.<br />

DAGE Deutschland GmbH<br />

www.nordson.com<br />

Assure Flex im Einsatz<br />

Lieferengpässe und globale<br />

Abhängigkeiten haben uns in<br />

den vergangenen Monaten nur<br />

allzu deutlich gezeigt, wie wichtig<br />

genaueste Kenntnisse über die eigenen<br />

Materialbestände sind. Wichtig<br />

für eine effiziente Produktion ist<br />

heute: zu jeder Zeit über genaueste<br />

Bestandskenntnisse verfügen und<br />

Einlagern mit geringstmöglichem<br />

Aufwand und ohne wertvolle Ressourcen<br />

zu blockieren. Nordson<br />

geht mit einer langjährigen Erfahrung<br />

in der Röntgentechnologie<br />

nun den nächsten Schritt und entwickelt<br />

auf vielfachen Anwenderwunsch<br />

eine vollautomatisierte<br />

Lösung für die Materiallogistik: Die<br />

DAGE-Assure-Flex-Serie besteht<br />

aus mehreren Automatisierungsmodulen,<br />

die flexibel und bedarfsorientiert<br />

kombinierbar sind. Diese<br />

Lösung ist jederzeit stufenweise<br />

ausbaubar, sodass Kunden ihren<br />

Automatisierungsgrad bequem und<br />

einfach erhöhen können. DAGE-<br />

Assure-Flex-Be- und Entlader führen<br />

die zu zählenden Gebinde vollautomatisch<br />

dem Bauteilzähler zu<br />

und nehmen sie nach der Zählung<br />

wieder auf, um sie dann an<br />

der entsprechenden Stelle einzulagern.<br />

DAGE Assure Flex ist die<br />

16 1/<strong>2021</strong>

Produktionsausstattung<br />

Komplettlösung für jeden Arbeitsablauf,<br />

vom manuellen Einlegen der<br />

Rollen durch den Bediener bis hin<br />

zur bedienerfreien Inline-Zählung.<br />

Vollautomatische<br />

Lagerlösung, vollautomatische<br />

Komponentenlogistik<br />

Assure Flex ist vollständig integrierbar<br />

in eine Reihe von bestehenden<br />

Lagersystemlösungen mit<br />

hoher Kapazität. Die Rollen werden<br />

für eine schnelle, automatische Zählung<br />

auf einem Förderband durchgeschoben.<br />

Mit den stabilen und gut<br />

dokumentierten Software-Schnittstellen<br />

von Assure Flex gelingt die<br />

Integration in neue Lagersysteme<br />

schnell und einfach.<br />

DAGE Assure Flex kann entweder<br />

sofort in ein bestehendes automatisches<br />

Lagersystem installiert werden<br />

oder erst später, wenn sich die<br />

Anforderungen der Kunden in der<br />

Zukunft ändern. Maßgeschneidert<br />

auf spezifische Anforderungen, steht<br />

eine umfassende Palette von Beund<br />

Entladeoptionen für den Standalone-Betrieb<br />

mit hohem Durchsatz<br />

zur Verfügung.<br />

Die Rollen werden von der Anlieferung<br />

bis zur Einlagerung robotergestützt<br />

verarbeitet. Neue Etiketten<br />

werden mit dem DAGE Assure Flex<br />

LA, Label Applikator Modul, automatisch<br />

appliziert und bereits bestehende<br />

Etiketten lassen sich mit den<br />

Zählwerten aktualisieren.<br />

Automatische Barcode-Erkennung<br />

Neue nützliche Soft- und<br />

Hardware-Features –<br />

Automatische Barcode-Erkennung<br />

Verhindern Sie fehlerhafte Eingaben:<br />

Die automatische Barcode-<br />

Erkennung erfasst die spezifischen<br />

Barcode-Formate, die in Ihrem<br />

Betrieb verwendet werden, sodass<br />

andere Barcodes nicht versehentlich<br />

eingegeben werden können.<br />

Die automatische Barcode-Erkennung<br />

hilft, Gebinde entsprechend<br />

individuell festgelegten Regeln zu<br />

sortieren.<br />

Konfigurierbares Reporting<br />

Besonderer Service hierbei: die<br />

lückenlose Dokumentation. Das<br />

Erstellen von Berichten erfolgt<br />

auf Basis von Aufträgen, Bedienern,<br />

Seriennummern, Ergebnissen<br />

oder allen diesen Kriterien.<br />

Konfigurierbares Reporting<br />

Exakte Berichte ermöglichen, die<br />

Nutzung der Maschine zu überwachen<br />

und spezifische Kundenberichte<br />

in einer Vielzahl von Ausgabeformaten<br />

einschließlich CSV<br />

und XML zu erstellen.<br />

Single Slot für eilige Zählungen<br />

Sie wollen schnell mal wissen,<br />

wie viele Bauteile auf der Rolle<br />

sind? Kein Problem. Zu jeder Zeit<br />

kann der automatisierte Zählprozess<br />

unterbrochen werden. Einfach<br />

das eilige Gebinde manuell in<br />

die Single-Slot-Vorrichtung einführen,<br />

der automatische Prozess wird<br />

unterbrochen und nach zwölf Sekunden<br />

wird das Gebinde inkl. Zählergebnisse<br />

ausgegeben. Danach<br />

setzt DAGE Assure Flex den automatischen<br />

Prozess reibungslos fort.<br />

Single Slot für eilige Zählungen<br />

1/<strong>2021</strong><br />

17

Produktionsausstattung<br />

Bauteilzähler DAGE Assure gewinnt GLOBAL Technology Award 2020<br />

Der neue intelligente X-ray-Bauteilzähler von Nordson wurde mit<br />

dem GLOBAL Technology Award 2020 in der Kategorie „ID-Systeme/<br />

Komponentenzähler“ ausgezeichnet.<br />

DAGE Assure Flex ist die zwingende Weiterentwicklung des Standard<br />

Assure. Der Assure Flex verfügt über Inline-Fähigkeiten und<br />

hohe Flexibilität. Von anderen Inline-Systemen unterscheidet Assure<br />

Flex die Konnektivität mit dem sehr einfachen SMEMA-Fördersystem.<br />

Das bedeutet: Jedes Fördersystem oder jedes SMEMA- kompatible<br />

Produkt kann mit DAGE Assure Flex verbunden werden. Dadurch ist<br />

die Maschine hochflexibel und gleichzeitig leicht konfigurierbar, um<br />

den Automatisierungsanforderungen von nahezu allen Fabriken zu<br />

entsprechen, ohne dass eine „Sonderanfertigung“ erforderlich ist.<br />

Wie bei allen früheren Maschinen kann Nordsons DAGE Assure<br />

Flex jede SMD-Rollengröße innerhalb von zehn Sekunden verarbeiten<br />

und zählen. Die automatische Barcode-Detektion mit einer hochauflösenden<br />

Kamera vereinfacht den Logistikprozess zusätzlich.<br />

Der GLOBAL Technology Award zeichnet seit 2005 die vielversprechndsten<br />

Innovationen im Bereich des SMT Packagings aus. Der<br />

prestigeträchtige Wettbewerb bringt SMT- und Packaging-Industrie<br />

zusammen, um die gesamte Branche vorantreiben.<br />

Weitere Informationen finden Sie unter www.globalsmt.net/awards.<br />

„DAGE Assure ergänzt die Test- und Inspektionssysteme von<br />

Nordson und erweitert unser Best in Class Röntgen-Produktportfolio<br />

in der Elektronikindustrie. Wir freuen uns, unser Angebot an<br />

elektronischen Prüf- und Testlösungen zu erweitern.“<br />

Joseph Stockunas, Executive Vice President, Nordson Advanced<br />

Technology<br />

Sie haben die vollständige Kontrolle über den Zähl- und<br />

Einlagerungsprozess<br />

Remote Control Station<br />

Wo immer Sie auch innerhalb<br />

Ihres Unternehmens sind, Sie haben<br />

die vollständige Kontrolle über den<br />

Zähl- und Einlagerungsprozess. Die<br />

Remote Control Station ermöglicht<br />

Ihnen den administrativen Zugang<br />

zu DAGE Assure und den Zugriff<br />

auf Funktionen wie Prüfergebnisse,<br />

Bauteilerkennung, Maschineneinstellungen,<br />

Benutzereinstellungen und<br />

Einstellungen des Strahlenschutzbeauftragten.<br />

Modulare Lösungen für die<br />

Materiallogistik<br />

Nordson Corporation wurde 1954<br />

gegründet mit Hauptsitz in Westlake,<br />

Ohio, und hat Niederlassungen und<br />

Supportbüros in fast 40 Ländern.<br />

Die Tochter DAGE Products – X-ray<br />

Counting befasst sich u.a mit dem<br />

berührungslosen Bauteilzählen auf<br />

Röntgenbasis. Der erste X-ray Bauteilzähler<br />

wurde 2013 als Weltneuheit<br />

dem Fachpublikum vorgestellt.<br />

Das System vereinfacht maßgeblich<br />

und messbar die Materialwirtschaft<br />

in der Elektronikindustrie. Produktivitätserhöhung,<br />

Kostenreduzierung,<br />

Bauteilsicherheit, Aufwandsreduzierung<br />

und der Ausbau der Kundenzufriedenheit<br />

lassen sich mit DAGE<br />

Assure effizient umsetzen. Mittlerweile<br />

hat sich das System weltweit<br />

zur Standardausrüstung in der Industrie<br />

4.0-SMT-Fertigung durchgesetzt.<br />

Die in Eckental bei Nürnberg<br />

ansässige Firma ist auch führend<br />

in der Software-Technologie der<br />

Algorithmik zur exakten automatischen<br />

Zählung von elektronischen<br />

Bauelementen auf Gebinden jeglicher<br />

Art, wie Rollen, Bänder und<br />

Trays. Diese Technologie ermöglicht<br />

eine genaue Bestandsverwaltung<br />

mit Echtzeitanbindung an Fertigungsinformationssysteme<br />

(ERP-<br />

Systeme). Der X-ray Counter hilft,<br />

Materialengpässe zu vermeiden,<br />

Stillstandzeiten von Produktionslinien<br />

und unnötige Bearbeitungszeiten<br />

zu reduzieren, die Lagerverwaltung/Einkaufszyklen<br />

zu verbessern<br />

und die Lagerlogistik zu optimieren.<br />

◄<br />

„DAGE Products – X-ray Counting ist Teil der Produktlinien von<br />

Nordson Electronic Solutions innerhalb des Segments Advanced<br />

Technology Systems von Nordson. Diese Akquisition baut auf den<br />

Erfahrungen des Unternehmens auf, deren strategisches Ziel die<br />

Diversifizierung der Test- und Inspektionskapazitäten ist. Mit der<br />

vollautomatischen Bauteilzählung verbessert und erweitert Nordson<br />

das Lösungsspektrum für seine Elektronikkunden weiter.“<br />

Joseph Stockunas, Executive Vice President, Nordson Advanced<br />

Technology<br />

18 1/<strong>2021</strong>

Produktionsausstattung<br />

Industriemonitore maßgeschneidert<br />

Displays für Fertigung, Automatisierung, Messaufgaben und Überwachung<br />

Best of 2020<br />

SR SYSTEM-ELEKTRONIK<br />

GmbH<br />

info@sr-systeme.de<br />

www.sr-systeme.de<br />

1/<strong>2021</strong><br />

Seit mehr als 25 Jahren hat sich<br />

der Hersteller auf Industriemonitore<br />

und Display-Lösungen spezialisiert.<br />

Die Erfahrungen und ständig<br />

ändernde Anwendungen bedingen<br />

eine permanente Entwicklung auf<br />

diesem Gebiet. So sind mit neueren<br />

Video-Schnittstellen neben Video,<br />

VGA, DVI nun HDMI und Display-<br />

Port hinzugekommen. Der Hersteller<br />

möchte sich mit passgenauen<br />

Vorteilen im Bereich Mechanik und<br />

Optionen gegenüber Standard-<br />

Lösungen hervorheben.<br />

Industriemonitore sind in ihrem<br />

Einsatz häufig erschwerten Umgebungsbedingungen<br />

ausgesetzt, wie<br />

z. B. Staub und Schmutz (frontseitig<br />

nach IP65), Erschütterungen (Stoßund<br />

Vibration), Temperaturschwankungen<br />

und Sonneneinstrahlung.<br />

Dies kann ohne zusätzliche Maßnahmen<br />

zu Fehlfunktionen führen.<br />

Die Innovation von SR betrifft insbesondere<br />

die extremen Umweltbedingungen<br />

wie erweiterte Betriebstemperatur<br />

und eine erhöhte Helligkeit<br />

in Sonnenlichtumgebung. Daneben<br />

bietet der Hersteller für die ständig<br />

erweiterten Grafiknormen von DVI<br />