Referenz Lemken - Ein Werk zieht um

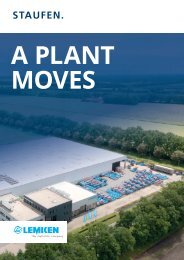

Das Unternehmen LEMKEN ist auf die Entwicklung, die Produktion und den Vertrieb von Landtechnik spezialisiert. In den vergangenen Jahren ist das Unternehmen stark gewachsen. Eine Folge davon: Die Auslastung der Werkhallen war zwischen den verschiedenen Produktionsstandorten nicht mehr optimal aufgeteilt. Um eine bessere Auslastung der Werkhallen zu gewährleisten, entschied sich die Geschäftsleitung, die Produktion von Drillmaschinen aus dem Stammwerk in Alpen in das 150 Kilometer entfernte Haren zu verlegen. Dies ermöglichte eine Trennung von Wertschöpfungs- und Logistiktätigkeiten. Zudem erfolgte dem Umzug gleichzeitig eine Umstellung von Standplatzmontage auf Taktmontage.

Das Unternehmen LEMKEN ist auf die Entwicklung, die Produktion und den Vertrieb von Landtechnik spezialisiert. In den vergangenen Jahren ist das Unternehmen stark gewachsen. Eine Folge davon: Die Auslastung der Werkhallen war zwischen den verschiedenen Produktionsstandorten nicht mehr optimal aufgeteilt. Um eine bessere Auslastung der Werkhallen zu gewährleisten, entschied sich die Geschäftsleitung, die Produktion von Drillmaschinen aus dem Stammwerk in Alpen in das 150 Kilometer entfernte Haren zu verlegen. Dies ermöglichte eine Trennung von Wertschöpfungs- und Logistiktätigkeiten. Zudem erfolgte dem Umzug gleichzeitig eine Umstellung von Standplatzmontage auf Taktmontage.

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

EIN WERK<br />

ZIEHT UM

2 EIN WERK ZIEHT UM

FIRMEN<br />

PORTRÄT<br />

Das Unternehmen LEMKEN ist auf die Entwicklung, die<br />

Produktion und den Vertrieb von Landtechnik spezialisiert.<br />

Die besondere Kultur ist geprägt von den gelebten<br />

Werten eines traditionsreichen Familienunternehmens<br />

und den innovativen Prozessen eines international führenden<br />

Branchenschwergewichts. Während Anthony van<br />

der Ley als CEO die operative Verantwortung trägt,<br />

führt Nicola <strong>Lemken</strong> als Gesellschafterin und Mitglied<br />

der Geschäftsleitung die Familientradition in siebter<br />

Generation fort.<br />

Gegründet wurde das Unternehmen 1780 von<br />

Wilhelmus <strong>Lemken</strong> als Schmiede und es hat sich<br />

zu einem führenden Unternehmen im Bereich<br />

B odenbearbeitung, Aussaat und Pflanzenschutz<br />

entwickelt. Der Hauptstandort des Unternehmens ist<br />

das niederrheinische Alpen, rund 50 km nördlich von<br />

Düsseldorf. LEMKEN ist heute in mehr als 50 Ländern<br />

vertreten, davon in 30 mit eigenen Vertriebsniederlassungen.<br />

Die 1.700 Mitarbeitenden erwirtschafteten 2021<br />

einen Jahres<strong>um</strong>satz von 450 Millionen Euro.<br />

LEMKEN auf einen Blick<br />

Seit 1780<br />

Jahres<strong>um</strong>satz 450 Mio. € (2021)<br />

1.700 Mitarbeitende weltweit<br />

1.200 Mitarbeitende am Stammsitz in Alpen<br />

30 Standorte weltweit<br />

EIN WERK ZIEHT UM 3

AUSGANGS<br />

LAGE<br />

In den vergangenen Jahren ist das Unternehmen stark gewachsen.<br />

<strong>Ein</strong>e Folge davon: Die Auslastung der <strong>Werk</strong>hallen war zwischen<br />

den verschiedenen Produktionsstandorten nicht mehr optimal<br />

aufgeteilt. Die Geschäftsleitung entschied sich daher, die Produktion<br />

von Drillmaschinen aus dem Stammwerk in Alpen in<br />

das 150 Kilometer entfernte Haren zu verlegen – ein Standort,<br />

der erst im Jahr 2005 in den LEMKEN-Unternehmensverbund<br />

aufgenommen und bis dahin als Feldspritzenwerk genutzt wurde.<br />

Hier war also Wachst<strong>um</strong>spotenzial gegeben. Die Struktur in Alpen<br />

ermöglichte keine Trennung von Wertschöpfungs- und Logistiktätigkeiten.<br />

Außerdem erfolgte die Versorgung von Großteilen<br />

auf Zuruf. Dies führte zu Produktivitätsverlusten in der Montage.<br />

Die große Erfahrung der langjährigen Mitarbeitenden in Alpen<br />

war dagegen eine klare Stärke des Standorts. Da das wesentliche<br />

Montage-Know-how der Kolleg*innen in Alpen aber nicht nach<br />

Haren transferiert werden konnte, musste die bisherige Standplatzmontage<br />

angepasst werden. „Es erfolgte also neben dem<br />

Umzug gleichzeitig eine Umstellung von Standplatzmontage<br />

auf Taktmontage“, erklärt Ingo Meyer, <strong>Werk</strong>leiter am LEM-<br />

KEN-Standort Haren. „Selbst die einzige existierende Taktmontagelinie<br />

aus Alpen musste aufgrund des geplanten Wachst<strong>um</strong>s<br />

genau wie alle anderen <strong>um</strong>zuziehenden Linien komplett neu<br />

dimensioniert und ausgetaktet werden.“<br />

Stammwerk in Alpen<br />

Standort Haren<br />

4 EIN WERK ZIEHT UM

VORGEHENS<br />

WEISE<br />

Der Zeitplan war straff: Zwischen der Entscheidung zur Verlagerung<br />

und dem Fabrikanlauf lagen nur rund sechs Monate. Für die Koordinierung<br />

des Fabrik<strong>um</strong>zugs wurde ein internes Projektteam aus<br />

Kolleg*innen beider <strong>Werk</strong>e zusammengestellt, das nach einer ersten<br />

Findungsphase von Staufen unterstützt wurde. Zwischen „End of<br />

Production Alpen“ und „Start of Production Haren“ lagen nur<br />

drei Wochen, aber auch in dieser Zeit sollten Kundenaufträge<br />

nicht vernachlässigt werden. „In der Umzugsphase sind über einen<br />

Zeitra<strong>um</strong> von drei Wochen jeden Tag sechs bis acht voll beladene<br />

Lkw von Alpen nach Haren gefahren“, erinnert sich <strong>Werk</strong>leiter<br />

Meyer. Neben den Produktionsmaterialien wurden dabei auch<br />

schrittweise alle <strong>Werk</strong>zeuge und Betriebsmittel vom Niederrhein<br />

ins Emsland transportiert.<br />

<strong>Ein</strong>e zusätzliche Herausforderung für den Fabrik<strong>um</strong>zug: die Kontaktbeschränkungen<br />

während der Coronazeit. „Wir mussten zwei<br />

Teams bilden, die sich jedoch nicht persönlich zu Problemen,<br />

Tricks und Kniffen austauschen konnten“, beschreibt Ingo Meyer<br />

die Situation. Zwischen dem „Team Frühschicht“ und dem „Team<br />

Spätschicht“ habe es eine halbe Stunde Leerlauf gegeben. Der<br />

eigentlich bei solchen Projekten extrem wichtige informelle kollegiale<br />

Aus tausch sei damit praktisch ausgeschlossen gewesen.<br />

Selbst die Führungskräfte trafen sich in den ersten drei Monaten<br />

nicht persönlich – lediglich Abstimmungen per Videokonferenz<br />

waren möglich. Dass die gewohnt hohe Produktqualität dennoch<br />

auch am Standort Haren von Anfang an aufrechterhalten werden<br />

konnte, hat laut <strong>Werk</strong>leiter Meyer einen entscheidenden Grund: „Die<br />

<strong>Ein</strong>arbeitung vor dem Fabrikhochlauf durch unsere Kollegen<br />

und Kolleginnen noch in Alpen war einfach hervorragend.“<br />

Montage inkl. Logistikflächen rechts oben im Bild<br />

EIN WERK ZIEHT UM 5

ERGEBNISSE<br />

Die Hochlaufkurve und Auslastung der Fabrik stellte zunächst die<br />

größte Herausforderung dar, die aber gut gemeistert wurde. Ermöglicht<br />

wurde dies durch klare Strukturen im neuen Fabrik layout,<br />

die jede Abweichung vom Standard sofort aufdecken. Auch sind<br />

Wertschöpfung und Logistik jetzt deutlich getrennt. Zwar sind die<br />

eingesetzten Anlagen und Maschinen in Haren noch dieselben, die<br />

Prozesse sind jedoch komplett anders. So wurden z<strong>um</strong> Beispiel auch<br />

alle Logistikabläufe neu aufgestellt und funktionieren nun nach den<br />

Prinzipien just in sequence, just in time und Kanban. Zudem wurde<br />

parallel die Digitalisierung auf das nächste Niveau gehoben. Die<br />

früher genutzten „Excel-Lösungen“ wurden vollständig abgeschafft,<br />

alle Prozesse sind jetzt im ERP-System abgebildet.<br />

Nach dem Umzug der Fertigung ins <strong>Werk</strong> Haren stieg die Jahresleistung<br />

an produzierten Kreiseleggen und Drillmaschinen auf rund<br />

4.000 Stück. „Mit den vorherigen Prozessen wäre diese Leistung<br />

nicht möglich gewesen“, bilanziert <strong>Werk</strong>leiter Meyer. „Und Staufen<br />

hat daran einen gehörigen Anteil. Vor allem die Kombination aus<br />

LeanExpertise und Praxiserfahrung hat schnell zu einer hohen<br />

Akzeptanz bei allen Mitarbeitenden geführt.“ Doch LEMKEN<br />

wäre nicht LEMKEN, wenn es nicht schon die nächsten Pläne gäbe.<br />

Aufgrund der sehr positiven Marktentwicklung soll die Kapazität am<br />

Standort Haren schon zeitnah weiter erhöht werden. Auf das Projekt<br />

„<strong>Ein</strong> <strong>Werk</strong> <strong>zieht</strong> <strong>um</strong>“ folgt also bald das Projekt „<strong>Ein</strong> <strong>Werk</strong> wächst“.<br />

6 EIN WERK ZIEHT UM

EIN WERK ZIEHT UM 7

ÜBER STAUFEN<br />

In jedem Unternehmen steckt ein noch besseres.<br />

Mit dieser Überzeugung berät und qualifiziert die Staufen AG<br />

seit 1994 Unternehmen und Mitarbeitende. Weltweit.<br />

300<br />

Mitarbeitende<br />

200<br />

Projekte p. a.<br />

17<br />

Sprachen<br />

>65<br />

BestPractice Partner<br />

weltweit<br />

7.000<br />

Seminarteilnehmende<br />

pro Jahr<br />

HERAUSGEBER<br />

STAUFEN.AG<br />

Beratung. Akademie. Beteiligung.<br />

Bl<strong>um</strong>enstraße 5<br />

D-73257 Köngen<br />

+49 7024 8056 0<br />

kontakt@staufen.ag<br />

www.staufen.ag<br />

KONTAKT<br />

Rainer Völker<br />

Partner<br />

rainer.voelker@staufen.ag<br />

WWW.STAUFEN.AG