3/4 - VÖG - Verein österreichischer Gießereifachleute

3/4 - VÖG - Verein österreichischer Gießereifachleute

3/4 - VÖG - Verein österreichischer Gießereifachleute

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

GIESSEREI-RUNDSCHAU 51 (2004) HEFT 3/4<br />

Bild 3<br />

kühlung der Schmelze auf Kokillentemperatur (ca. 410°C, also deutlich<br />

niedriger als der Schmelzpunkt) rasch.<br />

Bei der Sandform ist die Formtemperatur deutlich niedriger (RT), jedoch<br />

ist der Formsand ein schlechter Wärmeleiter, deswegen kühlt<br />

sich die Schmelze in der Sandform langsamer ab. Bei dieser langsamen<br />

Abkühlung hat die Gießspanne einen größeren Einfluss, weil im<br />

Fall einer hohen Gießtemperatur eine zusätzliche Menge an Wärme<br />

unter gegenüber der Kokille erschwerten Bedingungen aus der Form<br />

entweichen muss, so dass die Schmelze später zum Stocken und zur<br />

Erstarrung kommt. Bei der Kokille überlagert der Einfluss des Wärmeentzuges<br />

den der erhöhten Temperatur. Dem raschen Wärmeentzug<br />

ist hier nicht allein durch Erhöhung der Gießspanne entgegenzuwirken.<br />

Es wurden zusätzlich auch die „Nullpunkte“ bestimmt, also die virtuellen<br />

Punkte auf dem Diagramm, an welchen die Geraden den Wert<br />

0 cm Fließlänge annehmen. Bei der Sandform liegt dieser Punkt bei<br />

einer Gießtemperatur von 606°C, die mit guter Näherung der Liquidustemperatur<br />

(602°C) entspricht. Im Fall der Kokille liegt dieser<br />

„Nullpunkt“ bei Tgieß= 540°C. Es kann aufgrund dieser Punkte gezeigt<br />

werden, dass die Fließlänge der Sandproben in guter Näherung<br />

durch die Gerade darstellbar ist, was bei der Kokille nicht der Fall ist.<br />

Dort würde ein Polynom benötigt, um eine gute Näherung darzustellen.<br />

Für die eindeutige Bestimmung der Parameter dieses Polynoms<br />

reicht aber die Anzahl der Messwerte nicht aus, weshalb künftig<br />

noch weitere Versuche durchgeführt werden sollten.<br />

Legierung AZ31<br />

Die einzelnen Ergebnisse und die aus diesen abgeleitete (Regressions-)<br />

Gerade sind in Bild 4dargestellt. Auf dem Diagramm ist deutlich<br />

zu erkennen, dass die Fließlänge mit steigender Gießtemperatur<br />

zunimmt. Die Steigung der Geraden (dL/dT = 0,92cm/°C) ist im<br />

Vergleich zu AZ91 (dL/dT = 0,375cm/°C) stärker ausgeprägt. Dies<br />

bedeutet, dass im Fall von AZ31 die Fließlänge von der Gießtemperatur<br />

stärker beeinflusst wird. Ursache hierfür ist, dass die Legierung<br />

AZ31 ausgeprägt endogen schwammartig erstarrt, also schon beim<br />

Auftreten weniger endogener Dendriten der Fluss der Schmelze zum<br />

Bild 4<br />

56<br />

Stocken kommt. Wenn aber die Schmelze mit höherer Temperatur<br />

gegossen wird, treten die ersten Dendriten erst später auf, so dass<br />

die Schmelze bis zu diesem Zeitpunkt frei fließen kann.<br />

Im Fall von AZ91 ist die Erstarrung endogen schalenbildend und es<br />

erstarren zunächst eine stabile Randschale (bei höherer Gießtemperatur<br />

auch durch die exogenen Einflüsse der Wärmeabfuhr verstärkt)<br />

sowie wenige feine endogene Körner im Inneren des Schmelzflusses.<br />

Dies führt dazu, dass die Schmelze auch bei fortschreitender Erstarrung<br />

noch weiter fließen kann.<br />

Der „Nullpunkt“ für AZ31, also die Gießtemperatur, bei der die Gerade<br />

auf Bild 4 für die Fließlänge einen Wert von 0 cm annimmt,<br />

liegt bei 674°C. Dieser entspricht nicht der Realität, weil der<br />

Schmelzpunkt von AZ31 bei etwa 600°C liegt. Dieses Ergebnis weist<br />

darauf hin, dass die Fließlänge nicht direkt zur Gießtemperatur proportional<br />

ist, das Verhalten dieser beiden Faktoren also nicht durch eine<br />

Gerade vollständig beschrieben werden kann. Zur Bestimmung eines<br />

polynomartigen Zusammenhangs genügt die Anzahl an Messungen<br />

nicht. Es müssen also künftig weitere Messungen durchgeführt<br />

werden, wenn man im ganzen Temperaturbereich über der Solidustemperatur<br />

einen mathematischen Zusammenhang herleiten möchte.<br />

Fließeigenschaften von Mg-Legierungen im<br />

teilflüssigen Zustand<br />

Für die Durchführung dieser Versuche wurde das Material im Thixogießverfahren<br />

verarbeitet. Dafür wurde das Vormaterial intern mittels<br />

des RSCT-Verfahrens (Rapid-Slug-Cooling-Technology) hergestellt<br />

und induktiv in den teilflüssigen Zustand erwärmt [5]. Die Formgebung<br />

erfolgte anschließend bei einem Feststoffanteil von rund 50%,<br />

wodurch gute thixotrope Eigenschaften erzielt werden konnten.<br />

Bild 5<br />

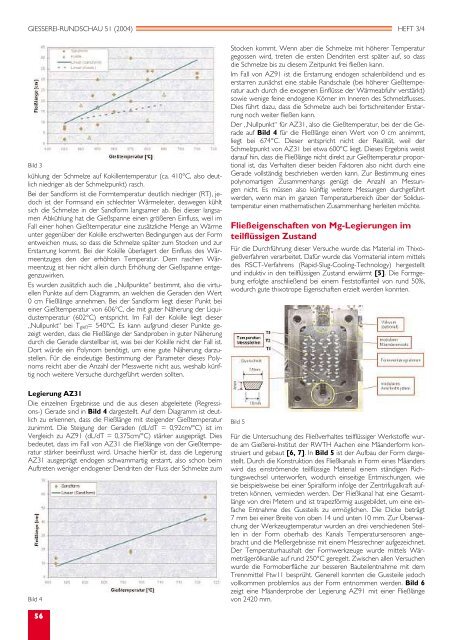

Für die Untersuchung des Fließverhaltes teilflüssiger Werkstoffe wurde<br />

am Gießerei-Institut der RWTH Aachen eine Mäanderform konstruiert<br />

und gebaut [6, 7]. In Bild 5 ist der Aufbau der Form dargestellt.<br />

Durch die Konstruktion des Fließkanals in Form eines Mäanders<br />

wird das einströmende teilflüssige Material einem ständigen Richtungswechsel<br />

unterworfen, wodurch einseitige Entmischungen, wie<br />

sie beispielsweise bei einer Spiralform infolge der Zentrifugalkraft auftreten<br />

können, vermieden werden. Der Fließkanal hat eine Gesamtlänge<br />

von drei Metern und ist trapezförmig ausgebildet, um eine einfache<br />

Entnahme des Gussteils zu ermöglichen. Die Dicke beträgt<br />

7mm bei einer Breite von oben 14 und unten 10 mm. Zur Überwachung<br />

der Werkzeugtemperatur wurden an drei verschiedenen Stellen<br />

in der Form oberhalb des Kanals Temperatursensoren angebracht<br />

und die Meßergebnisse mit einem Messrechner aufgezeichnet.<br />

Der Temperaturhaushalt der Formwerkzeuge wurde mittels Wärmeträgerölkanäle<br />

auf rund 250°C geregelt. Zwischen allen Versuchen<br />

wurde die Formoberfläche zur besseren Bauteilentnahme mit dem<br />

Trennmittel Ftw11 besprüht. Generell konnten die Gussteile jedoch<br />

vollkommen problemlos aus der Form entnommen werden. Bild 6<br />

zeigt eine Mäanderprobe der Legierung AZ91 mit einer Fließlänge<br />

von 2420 mm.