Radial- Wellendichtringe - GROMEX

Radial- Wellendichtringe - GROMEX

Radial- Wellendichtringe - GROMEX

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

26<br />

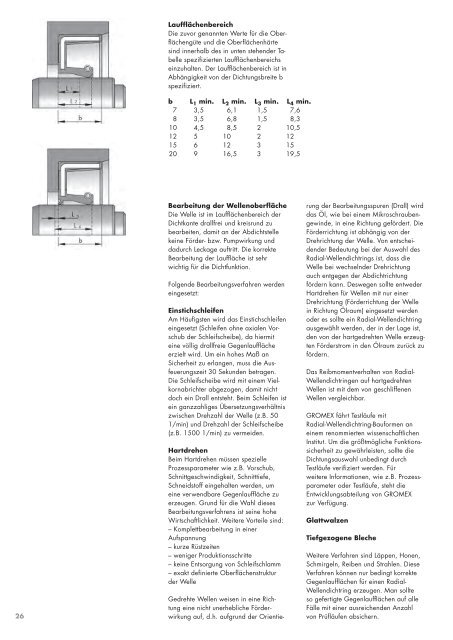

Laufflächenbereich<br />

Die zuvor genannten Werte für die Oberflächengüte<br />

und die Oberflächenhärte<br />

sind innerhalb des in unten stehender Tabelle<br />

spezifizierten Laufflächenbereichs<br />

einzuhalten. Der Laufflächenbereich ist in<br />

Abhängigkeit von der Dichtungsbreite b<br />

spezifiziert.<br />

b L 1 min. L 2 min. L 3 min. L 4 min.<br />

7 3,5 6,1 1,5 7,6<br />

8 3,5 6,8 1,5 8,3<br />

10 4,5 8,5 2 10,5<br />

12 5 10 2 12<br />

15 6 12 3 15<br />

20 9 16,5 3 19,5<br />

Bearbeitung der Wellenoberfläche<br />

Die Welle ist im Laufflächenbereich der<br />

Dichtkante drallfrei und kreisrund zu<br />

bearbeiten, damit an der Abdichtstelle<br />

keine Förder- bzw. Pumpwirkung und<br />

dadurch Leckage auftritt. Die korrekte<br />

Bearbeitung der Lauffläche ist sehr<br />

wichtig für die Dichtfunktion.<br />

Folgende Bearbeitungsverfahren werden<br />

eingesetzt:<br />

Einstichschleifen<br />

Am Häufigsten wird das Einstichschleifen<br />

eingesetzt (Schleifen ohne axialen Vorschub<br />

der Schleifscheibe), da hiermit<br />

eine völlig drallfreie Gegenlauffläche<br />

erzielt wird. Um ein hohes Maß an<br />

Sicherheit zu erlangen, muss die Aus -<br />

feuerungszeit 30 Sekunden betragen.<br />

Die Schleifscheibe wird mit einem Vielkornabrichter<br />

abgezogen, damit nicht<br />

doch ein Drall entsteht. Beim Schleifen ist<br />

ein ganzzahliges Übersetzungsverhältnis<br />

zwischen Drehzahl der Welle (z.B. 50<br />

1/min) und Drehzahl der Schleifscheibe<br />

(z.B. 1500 1/min) zu vermeiden.<br />

Hartdrehen<br />

Beim Hartdrehen müssen spezielle<br />

Prozess parameter wie z.B. Vorschub,<br />

Schnittgeschwindigkeit, Schnitttiefe,<br />

Schneidstoff eingehalten werden, um<br />

eine verwend bare Gegenlauffläche zu<br />

erzeugen. Grund für die Wahl dieses<br />

Bearbeitungsverfahrens ist seine hohe<br />

Wirtschaftlichkeit. Weitere Vorteile sind:<br />

– Komplettbearbeitung in einer<br />

Aufspannung<br />

– kurze Rüstzeiten<br />

– weniger Produktionsschritte<br />

– keine Entsorgung von Schleifschlamm<br />

– exakt definierte Oberflächenstruktur<br />

der Welle<br />

Gedrehte Wellen weisen in eine Richtung<br />

eine nicht unerhebliche Förder -<br />

wirkung auf, d.h. aufgrund der Orientie-<br />

rung der Bearbeitungsspuren (Drall) wird<br />

das Öl, wie bei einem Mikroschraubengewinde,<br />

in eine Richtung gefördert. Die<br />

Förderrichtung ist abhängig von der<br />

Drehrichtung der Welle. Von entscheidender<br />

Bedeutung bei der Auswahl des<br />

<strong>Radial</strong>-Wellendichtrings ist, dass die<br />

Welle bei wechselnder Drehrichtung<br />

auch entgegen der Abdichtrichtung<br />

fördern kann. Deswegen sollte entweder<br />

Hartdrehen für Wellen mit nur einer<br />

Drehrichtung (Förderrichtung der Welle<br />

in Richtung Ölraum) eingesetzt werden<br />

oder es sollte ein <strong>Radial</strong>-Wellendichtring<br />

ausgewählt werden, der in der Lage ist,<br />

den von der hartgedrehten Welle erzeugten<br />

Förderstrom in den Ölraum zurück zu<br />

fördern.<br />

Das Reibmomentverhalten von <strong>Radial</strong>-<br />

<strong>Wellendichtringe</strong>n auf hartgedrehten<br />

Wellen ist mit dem von geschliffenen<br />

Wellen vergleichbar.<br />

<strong>GROMEX</strong> fährt Testläufe mit<br />

<strong>Radial</strong>-Wellendichtring-Bauformen an<br />

einem renommierten wissenschaftlichen<br />

Institut. Um die größtmögliche Funktionssicherheit<br />

zu gewährleisten, sollte die<br />

Dichtungsauswahl unbedingt durch<br />

Testläufe verifiziert werden. Für<br />

weitere Informationen, wie z.B. Prozess -<br />

parameter oder Testläufe, steht die<br />

Entwicklungsabteilung von <strong>GROMEX</strong><br />

zur Verfügung.<br />

Glattwalzen<br />

Tiefgezogene Bleche<br />

Weitere Verfahren sind Läppen, Honen,<br />

Schmirgeln, Reiben und Strahlen. Diese<br />

Verfahren können nur bedingt korrekte<br />

Gegenlaufflächen für einen <strong>Radial</strong>-<br />

Wellendichtring erzeugen. Man sollte<br />

so gefertigte Gegenlaufflächen auf alle<br />

Fälle mit einer ausreichenden Anzahl<br />

von Prüfläufen absichern.