Stela-Laxhuber Trocknungssystem zur Niedertemperatur ...

Stela-Laxhuber Trocknungssystem zur Niedertemperatur ...

Stela-Laxhuber Trocknungssystem zur Niedertemperatur ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

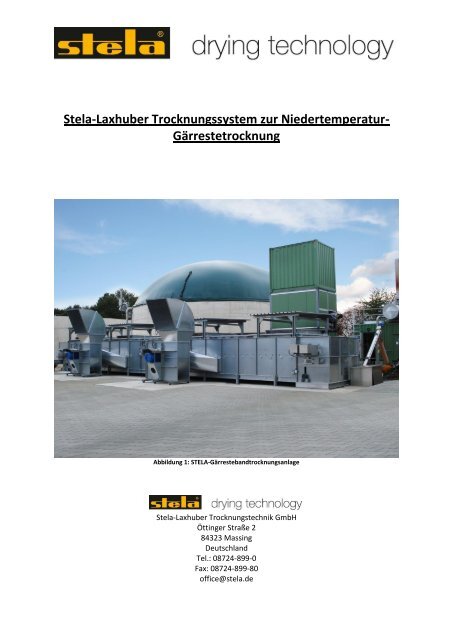

<strong>Stela</strong>-<strong>Laxhuber</strong> <strong>Trocknungssystem</strong> <strong>zur</strong> <strong>Niedertemperatur</strong>-<br />

Gärrestetrocknung<br />

Abbildung 1: STELA-Gärrestebandtrocknungsanlage<br />

<strong>Stela</strong>-<strong>Laxhuber</strong> Trocknungstechnik GmbH<br />

Öttinger Straße 2<br />

84323 Massing<br />

Deutschland<br />

Tel.: 08724-899-0<br />

Fax: 08724-899-80<br />

office@stela.de

1. Allgemeines:<br />

Das <strong>Stela</strong>-<strong>Laxhuber</strong> <strong>Trocknungssystem</strong> ist ein hocheffizientes Verfahren <strong>zur</strong><br />

Trocknung von Gärresten mit niederkalorischer Wärme. Geringe Emissionen sowie<br />

ein hochwertiges Endprodukt, bei niedrigen Verbrauchswerten sind die markanten<br />

Vorzüge der <strong>Stela</strong>-Bandtrocknertechnik. Grundsätzlich können diese<br />

<strong>Trocknungssystem</strong>e ab einer thermischen Leistung von ca. 250 kWhth eingesetzt<br />

werden. Dank des modularen Aufbaus der Trocknungsanlagen sind nahezu sämtliche<br />

Leistungsabstufungen realisierbar und somit ist auch nach oben hin keine Grenze<br />

gesetzt.<br />

2. Verfahrensbeschreibung:<br />

Eine effiziente Gärrestetrocknung kann über zwei verschiedene Trocknungsverfahren<br />

realisiert werden.<br />

Abbildung 2: Trocknungsverfahren<br />

Separierung:<br />

Bei diesem Trocknungsprinzip wird der Bandtrocknungsanlage ein<br />

Schneckenpressseparator vorgeschaltet um die flüssige und die feste<br />

Gärrestefraktion zu trennen. Die flüssige Phase wir danach direkt dem Endlager<br />

zugeführt und der feste Anteil mit einem T.S.-Gehalt von ca. 25-35% kann getrocknet<br />

werden. Dieses Verfahren kommt hauptsächlich dann zum Einsatz wenn mehr als<br />

50% der Abwärme des Blockheizkraftwerkes für Eigenbedarf oder andere Abnehmer<br />

verwendet wird.<br />

2

Rückmischverfahren:<br />

Beim Rückmischverfahren hingegen muss der Gärrest nach dem Fermenter nicht<br />

extra separiert werden sondern kann auf direktem Wege dem Trocknungskreislauf<br />

zugeführt werden. Da das flüssige Substrat zu diesem Zeitpunkt weder durch<br />

Schnecken förder- noch verteilbar und ebenso wenig luftdurchlässig ist kommt die<br />

sogenannte Rückmischeinheit zum Einsatz. Hierbei wird der flüssige Gärrest vor der<br />

Einbringung in die Bandtrocknungsanlage mit Hilfe einer Mischer-Schnecke mit<br />

bereits getrocknetem Gärrest vermengt. Die flüssige Fraktion wird hierfür durch eine<br />

Pumpe in den Mischer gepumpt, während der trockene Anteil mit einer Föderschnecke<br />

eingebracht wird. Der trockene Gärrest wird in einem Pufferbehälter<br />

gelagert von dort eine Teilmenge für die Rückmischung genutzt wird und der andere<br />

Teil als fertiger Dünger in das Lager gelangt.<br />

Trocknung:<br />

Grundsätzlich werden die Gärreste nach der jeweiligen Vorbehandlung dem Trockner<br />

mit einem Trockensubstanzgehalt von ca. 50 bis 25% zugeführt. Über zwei<br />

Förderschnecken wird das Feuchtgut zunächst gleichmäßig über die Bandbreite<br />

verteilt und eingeebnet. Die geeignete Schütthöhe ist variabel einstellbar und kann<br />

damit optimal auf die jeweiligen Erfordernisse schnell und einfach angepasst werden.<br />

Nach der Verteilung wird das Produkt durch den Bandvorschub in den<br />

Trocknungsbereich eingefahren. Innerhalb des Trocknertunnels wird die<br />

Produktschüttung von Warmluft mit einer Temperatur von ca. 60 bis 90°C<br />

durchströmt. Während die Warmluft die Gutschicht durchströmt, wird die<br />

Feuchtigkeit konvektiv abgetrocknet und auf den Luftstrom übertragen, welcher<br />

durch den dabei nötigen Wärmeentzug abkühlt. Hierbei werden<br />

Wasserverdampfungsleistungen von ca. 0,8-1,0 kg Wasser/kWhth erzielt.<br />

Die Warmluft wird in indirekten Wärmetauschern, welche mit Heißwasser von 60 bis<br />

95°C gespeist werden, erzeugt.<br />

Der Ventilator(en) sorgt für die notwendige Belüftung der konvektiven Trocknung.<br />

Der Ventilator(en) ist strömungsseitig im Abluftbereich angeordnet, so dass die<br />

gesamte Anlage im Saugbetrieb (Unterdruck) betrieben wird. Der Ventilator(en) ist in<br />

seiner Lüftungsleistung durch einen frequenzgesteuerten Antrieb regelbar. Damit<br />

kann eine optimale Anpassung an die jeweiligen Betriebsbedingungen erfolgen, um<br />

immer im bestmöglichen Wirkungsgradbereich zu produzieren. Die Abluft wird nach<br />

oben an die Umgebung abgegeben.<br />

3

Die Durchlüftung der Produktschicht erfolgt von oben nach unten. Feinanteile<br />

werden durch die Produktschicht selbst abgeschieden, ähnlich einer Filtermatte.<br />

Zusätzlich bildet das Transportband eine zweite Filterung der Abluft.<br />

Zum Erhalt eines möglichst homogenen Trockengutes wird die Schüttung nach halber<br />

Trocknerlänge mittels einer bewährten Wendevorrichtung umgeschichtet und<br />

vermischt. Dadurch erfolgt ein Ausgleich zwischen der trockeneren Oberschicht und<br />

der etwas feuchteren Unterschicht. Diese Maßnahme gewährleistet am<br />

Trockneraustritt ein sehr homogenes Trockengut. Nach Durchlaufen des<br />

Trocknungsbereiches wird das Produkt ausgeschleust. Das Trockengut fällt vom<br />

Förderband in eine Förderschnecke und wird <strong>zur</strong> weiteren Verarbeitung<br />

abtransportiert.<br />

Der Trocknungsbereich ist vom Aufgabe- und Abgabebereich abgeschottet, so dass<br />

Leckagen nur sehr gering sind. Zusätzlich wird der gesamte Trocknungs- und<br />

Warmluftbereich im leichten Unterdruck betrieben, so dass der Austritt von Leckluft<br />

nicht möglich ist.<br />

Mit dem STELA-Bandtrockner ist es möglich neben dem Trocknen von Gärresten auch<br />

noch viele andere Produkte zu trocknen wie zum Beispiel:<br />

- Körnermais<br />

- geschroteter Mais<br />

- Weizen<br />

- Raps<br />

- gehäckseltes Stroh<br />

- Hackschnitzel<br />

- Sägespäne<br />

- Grüngut<br />

- und viele weitere Produkte<br />

4

1 Produktaufgabe<br />

2 Produkt<br />

3 Wendeeinrichtung<br />

4 Austragsschnecke<br />

5 Bandreinigung trocken (optional)<br />

6 Ventilator für Bandreinigung<br />

7 Gewebeband<br />

8 Frischluft<br />

9 Wärmetauscher<br />

10 Wärmeversorgung<br />

11 Abluft<br />

12 Nassreinigung (optional)<br />

Abbildung 3: Funktionsprinzip Bandtrockner<br />

5

3. Abluftreinigung:<br />

Da die Ammoniakkonzentration der Trocknerabluft in vielen Fällen den von der TA-<br />

Luft festgesetzten Grenzwert von 30 mg/m³ überschreitet wird hierbei auf ein<br />

Abluftreinigungssystem <strong>zur</strong>ückgegriffen.<br />

Abbildung 4: Abluftwäscher<br />

Der Luftwäscher wird der Gärrestetrocknung nachgeschaltet. Der Ventilator(en) der<br />

Trocknungsanlage befördert die Abluft in den Luftwäscher. Diese Luft enthält ca. 40 –<br />

140 ppm Ammoniak, wovon im Luftwäscher bis zu 80% herausgefiltert werden.<br />

Der Abluftwäscher arbeitet als sogenannter Integral-Luftwäscher mit senkrechter<br />

Schichtung. Die Abluft wird in den Luftwäscher eingedrückt und strömt - bedingt<br />

durch den Überdruck - durch die Füllkörper. Von oben wird PH-Wert abgesenktes<br />

Waschwasser auf die Füllkörper gesprüht, welches sich in den Gitterboxtanks<br />

6

sammelt und über eine Pumpe wieder auf die Füllkörper aufgebracht wird. Dabei<br />

handelt es sich um einen völlig geschlossenen Kreislauf, dem regelmäßig Frischwasser<br />

zugeführt wird, welches die Verluste durch Verdunstung und des Schlammabzuges<br />

ausgleicht. Ein Teil des Waschwassers wird dabei dem Prozess kontinuierlich<br />

entzogen und als Flüssigdünger verwendet (Ammonium-Sulfat-Lösung). Über eine<br />

PH-Wert-Regelung wird die Schwefelsäure mittels einer Dosierpumpe dem System<br />

zugeführt.<br />

Durch die Konstruktion des Luftwäschers, der Materialauswahl der Bauteile und der<br />

großen Oberfläche resultiert eine hohe Benetzungsfähigkeit, bei geringem<br />

Druckverlust und einer minimalen Verschmutzungsanfälligkeit. Aufgrund der exakten<br />

Wasserverteilung über geeignete Vollkegel-Sprühdüsen auf der Füllkörperoberfläche<br />

wird eine 100%ige Sättigung der Luft mit Wasser erreicht mit dem Ergebnis einer<br />

maximalen Selbstreinigung. Der dem System nachgeschaltete Tropfenabscheider<br />

verhindert, dass hohe Anteile von Aerosolen den Wäscher verlassen und damit im<br />

Wasser gelöste Schadstoffe in die Umwelt gelangen. Die den aggressiven Medien<br />

ausgesetzten Bauteile des Luftwäschers sind alle aus korrosionsbeständigen<br />

Materialien, wie PVC und VA-Stahl gefertigt. Das Luftwäscher-System entspricht den<br />

Vorgaben der DIN 1946 und VDI 3478, sowie alle sonstigen tangierenden technischen<br />

Vorschriften.<br />

Die Steuerung des Luftwäschers erfolgt vollautomatisch und regelt je nach Bedarf die<br />

Sprühdüsen der Abluftreinigung. Sämtliche Parameter, wie Pumpzeiten, PH-Wert-<br />

Regelung des Waschwassers und Pumpendrehzahlen sind vom Lüftungsregler aus<br />

veränderbar. Verschiedene Faktoren wie PH-Wert, Füllstand, Säuredosierung können<br />

überwacht und als Alarmmeldung weitergegeben werden.<br />

Emmissionswerte des <strong>Stela</strong>-Bandtrocknungssystems:<br />

Gesamtstaubgehalt < 10 mg/m³<br />

Geruch < 500 GE/m³ (auf Schwefelgehalt beschränkt)<br />

Ammoniak < 30 mg/m³<br />

Lärmbelastung < 70 dB(A) in 10 m Entfernung<br />

7

4. Reinigung des Gewebebandes: (Option)<br />

Zur Abreinigung des Trocknungsbandes werden eine kontinuierliche<br />

Trockenreinigung und eine diskontinuierliche Nassreinigung eingesetzt.<br />

Die Trockenreinigung erfolgt durch eine Bandausblasung, welche abgabeseitig das<br />

perforierte Trocknungsband ausbläst. Die Reinigungsreste werden dem Abgabegut<br />

zugeführt.<br />

Zur weitergehenden Reinigung des Bandes kann eine Hochdrucknassreinigung<br />

eingesetzt werden. Eine rotierende Ringdüse wird mittels einer Hochdruckpumpe mit<br />

ca. 180 bar beaufschlagt. Der entstehende Wasserstrahl reinigt das Band zuverlässig<br />

von klebenden Ablagerungen ab. Die rotierende Düse verfährt durch einen<br />

pneumatischen Lineartrieb über die Bandbreite und kann damit das gesamte Band<br />

abreinigen. Das Schmutzwasser wird von einer Auffangwanne gesammelt und über<br />

ein Ablaufrohr der bauseitigen Entsorgung zugeleitet.<br />

4. Konstruktion:<br />

Der STELA-Trockner wird in stabiler Segmentbauart gefertigt. Als Materialien werden<br />

weitestgehend VA-und verzinkte Stahl-Bleche verwendet. Das Abluftschachtsystem<br />

wird aus einer hochfesten Aluminiumlegierung AlMg3 gefertigt. Die Ventilatoren<br />

hingegen besitzen ein Lüfterrrad aus hochfesten Kohlenstoffstahl sowie ein<br />

Stahlblechgehäuse.<br />

Als Trocknungsband wird ein sehr fein perforiertes Polyester-Kunststoffband<br />

verwendet. Es besitzt eine sogenannte Antistatikausrüstung um eventuellen<br />

Zündquellen durch statische Aufladung zu vermeiden. Außerdem wird durch ein<br />

eigens für die Trocknungstechnik entwickeltes Wärmebehandlungsverfahren des<br />

Bandherstellers die Längenänderung des Gewebebandes, aufgrund von<br />

Wärmebeaufschlagung im Trocknungsprozess, unterdrückt.<br />

4. Wartung<br />

Voraussetzung für den reibungslosen Betrieb und Funktion der Trocknungsanlage ist<br />

selbstverständlich, dass die Anlage entsprechend der mitgelieferten Bedienungs- und<br />

Wartungsanleitung betrieben wird. Aufgrund von sorgfältig ausgewählten Materialen<br />

und Komponenten gepaart mit langjähriger Erfahrung im Industrietrocknungsbereich<br />

beschränken sich Wartungsintervalle jedoch auf ein Minimum. Diese<br />

Wartungsfreundlichkeit ermöglicht es <strong>Stela</strong>-<strong>Laxhuber</strong> eine Einsatzbereitschaft der<br />

Trocknungsanlagen von > 8000 h im Jahr zu garantieren.<br />

8

Volumenstrombilanz Gärrestetrocknung mit Rückmischverfahren (Beispiel bei 500 kWhth)<br />

Abbildung 5: Volumenstrombilanz Gärrestetrocknung mit Rückmischverfahren<br />

9

Volumenstrombilanz Gärrestetrocknung mit Separation (Beispiel bei 500 kWhth)<br />

Abbildung 6 Volumenstrombilanz Gärrestetrocknung mit Separation<br />

10