Zusammenfassung (.pdf)

Zusammenfassung (.pdf)

Zusammenfassung (.pdf)

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

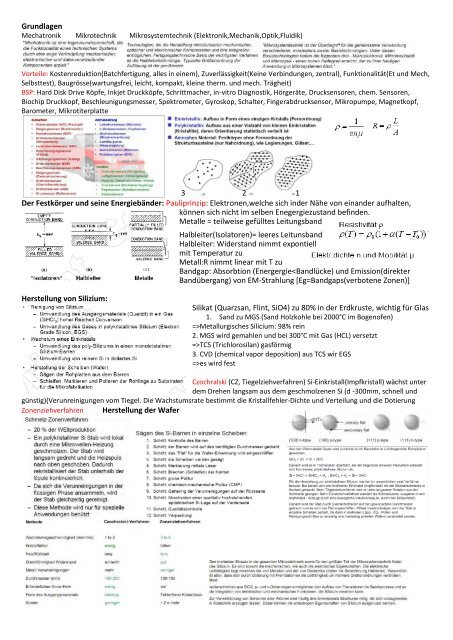

Grundlagen<br />

Mechatronik Mikrotechnik Mikrosystemtechnik (Elektronik,Mechanik,Optik,Fluidik)<br />

Vorteile: Kostenreduktion(Batchfertigung, alles in einem), Zuverlässigkeit(Keine Verbindungen, zentral), Funktionalität(Et und Mech,<br />

Selbsttest), Baugrösse(wartungsfrei, leicht, kompakt, kleine therm. und mech. Trägheit)<br />

BSP: Hard Disk Drive Köpfe, Inkjet Druckköpfe, Schrittmacher, in-vitro Diagnostik, Hörgeräte, Drucksensoren, chem. Sensoren,<br />

Biochip Druckkopf, Beschleunigungsmesser, Spektrometer, Gyroskop, Schalter, Fingerabdrucksensor, Mikropumpe, Magnetkopf,<br />

Barometer, Mikrotiterplatte<br />

3 2 1<br />

Der Festkörper und seine Energiebänder: Pauliprinzip: Elektronen,welche sich inder Nähe von einander aufhalten,<br />

können sich nicht im selben Enegergiezustand befinden.<br />

Metalle = teilweise gefülltes Leitungsband<br />

Herstellung von Silizium:<br />

Halbleiter(Isolatoren)= leeres Leitunsband<br />

Halbleiter: Widerstand nimmt expontiell<br />

mit Temperatur zu<br />

Metall:R nimmt linear mit T zu<br />

Bandgap: Absorbtion (EnergergieMetallurgisches Silicium: 98% rein<br />

2. MGS wird gemahlen und bei 300°C mit Gas (HCL) versetzt<br />

=>TCS (Trichlorosilan) gasförmig<br />

3. CVD (chemical vapor deposition) aus TCS wir EGS<br />

=>es wird fest<br />

Czochralski (CZ, Tiegelziehverfahren) Si-Einkristall(Impfkristall) wächst unter<br />

dem Drehen langsam aus dem geschmolzenen Si (d -300mm, schnell und<br />

günstig)(Verunreinigungen vom Tiegel. Die Wachstumsrate bestimmt die Kristallfehler-Dichte und Verteilung und die Dotierung<br />

Zonenziehverfahren Herstellung der Wafer

Strukturierungsprozess Funktionsschichten(Leiterbahn, Widerstand, Dielektrika, sensitive Schicht, Aktoren) Hilfsschichten(Isolation,<br />

Schutz, Haftvermittlung, Opferschicht, Maskierschicht, Hartmaske)<br />

Aufwachsen auf/aus dem Substrat (Thermische Oxidation, Chemische- Physikalische Gasphasenabscheidung CVD PVD, Auftragen als<br />

Suspension und Aufschmelzen) Organische Schichten (Zentrifugieren, Aufsprühen, Eintauchen)<br />

Siliziumoxid: Silizium bildet bei höheren Temperaturen eine gasdicht, chemisch äusserst beständige Schicht. Diese spielen in der<br />

Mikroelektronik und in der Mikrostrukturtechnik eine wichtige Rolle. Bei der thermischen Oxidation reagieren die Siliziumatome mit<br />

dem Sauerstoff. Mit zunehmender Schichtdicke wird der Prozess langsam. Unter Wasserdampf geht es schnell.<br />

Photolithographie: Schichtabscheidung (PVD,CVD), Substratvorbehandlung, Belackung - SpinCoating, Trocknung – Pre-SoftBake,<br />

Belichtung – Exposure, Entwicklung, Härten – Post-Hard-Bake, Strukturieren – Ätzen-Dotieren, Lackentfernung – Strippen<br />

Spin-Coating (Viskosität, Temperatur, Alter, Umdrehung, Feuchte) Strukturübertragung (Negativ Resist(Belichtetes Bleibt) Positives<br />

Resist (Belichtetes geht)) Kontaktbelichtung(Weniger Brechungsfehler, Abnützung der Maske, braucht Zeit)<br />

Proximitbelichtung(Masken schonender, schneller, verbreiteter, mehr Brechungsfehler) UV-Licht spaltet Sauerstoff(Stickstoff als<br />

Vorbeugung) Fresnellinse ist top Muster-Transfer Dotieren<br />

Additiv: Dotieren(Ionenbeschuss), Schichtwachstum(galvanisches Abschneiden,lokales Oxidieren,lift-off(mit Opferschicht)<br />

Schichtwachstum Lift-off Technik<br />

Vakuumtechnik<br />

Vakuumtechnik ist die Gesamtheit der tech. Verfahren und Vorrichtungen zur Herstellung luftverdünnter Räume und ihrer Anw.<br />

Grobvakuum (Lebensmittelindustrie, Staubsauger, Glühllampen), Feinvakuum (Niederdruckgasentladungslampe), Hochvakuum<br />

(Elektronenröhre, Teilchenbeschleuniger) Ultrahochvakuum(Teilchenbeschleuniger, Halbleitertechnik)<br />

Mittlere freie Weglänge bei Normalbedingungen (mit λ ~ einige nm):<br />

• In makroskopischen Kavitäten (> 200 nm) verhalten sich Gase typisch, d.h. es gibt viele Stösse miteinander bis zum<br />

Zusammentreffen mit der Wand<br />

• In nanoskopischen Kavitäten (50 .. 200 nm) sind Stösse mit der Wand etwas häufiger als Zusammenstösse mit anderen<br />

Gasmolekülen<br />

Mittlere freie Weglänge im Feinvakuum (mit λ ~ einige cm .. m):<br />

• Stösse mit der Wand sind wesentlich häufiger als Zusammenstösse mit anderen Gasmolekülen, d.h. eine gerichtete Bewegung der<br />

Teilchen wird dadurch möglich (z.B. für physikal. Aetzverfahren)<br />

Gasdynamik:

• Die Berechnung der Zustandsgrössen (Druck p, Dichte ρ, Temperatur T und Geschwindigkeit v) eines strömenden Gases ist<br />

Aufgabe der Gasdynamik<br />

• Wichtigstes Kriterium für die Gasdynamik in der Vakuumtechnik ist die Kenntnis der Knudsenzahl Kn, mit ..<br />

- d = charakterist. Abmessung der Vakuumbauteile (Rohrdurchmesser, Rezipient, ..)<br />

- λ = mittlere freie Weglänge<br />

Wobei gilt für:<br />

• Kn < 0,01: Viskose Strömung (typ. bei Grobvakuum)<br />

• Kn < 0,5: Knudsen Strömung (typ. bei Feinvakuum)<br />

• Kn > 0,5: Molekulare Strömung (typ. bei Hochvakuum)<br />

Evakuierung eines Rezipienten:<br />

• erfolgt mittels Vakuumpumpe (Pumpleistung)<br />

• via eine Rohrleitung (Strömungswiderstand)<br />

• Wichtige Grössen sind<br />

- der Druckgradient Δp<br />

- der Gasfluss Φ<br />

- das Saugvermögen S<br />

- die Saugleistung Q<br />

sowie:<br />

- die Restgaszusammensetzung<br />

- die Desorption / Ausgasen von Materialien im Rezipienten<br />

Sorption & Desorption (auf einer festen Oberfläche):<br />

• Moleküle bzw. Atome aus einer Gas- oder Dampfphase können auf einer festen Oberfläche festgehalten (= Adsorption) werden<br />

• Moleküle bzw. Atome aus einer Gas- oder Dampfphase können auch in einen Körper, wie z.B. Substrat oder auch Gefässwände,<br />

eindiffundieren (= Absorption):<br />

Vorvakuum-Erzeugung (10^-2mbar) Ultrahochvakuum-Erzeugung<br />

- Membranpumpen - Turbomolekularpumpen<br />

- Drehschieberpumpen - Kryopumpen<br />

- Oeldiffusionspumpen - Ionengetterpumpen<br />

- Drehkolben-(Roots-)pumpen - Titansublimationspumpen<br />

Reinraum-Labortechnik<br />

Was ist Reinraumtechnik?<br />

- Reinraumtechnik schützt Produkte, Prozesse und das Personal vor schädlichen Auswirkungen von Verunreinigungen<br />

(Kontamination).<br />

- Reinraumtechnik wird definiert als die Kette aller technischen und betrieblichen Massnahmen, um jede schädigende Art von<br />

Verunreinigung auszuschliessen.<br />

- Reinraumtechnik verlangt die Beherrschung sowohl der Luftreinheit am Arbeitsplatz wie auch der Oberflächenreinheit der<br />

Arbeitsflächen und der Produkte.<br />

- Sie ist heutzutage ein Schlüsselelement moderner Entwicklungs- & Fertigungsprozesse in Forschungslabors und mannigfaltigen<br />

Industriezweigen sowie im Gesundheitswesen.<br />

• Wozu werden Reinräume benötigt?<br />

- Reduktion von partikelförmigen Fremdkörpern in/auf (assemblierten) Produkten<br />

- Prävention vor Oberflächendefekten durch Ablagerungen von Staub, VOC, o.ä.<br />

- Elimination von schadensverursachenden Verunreinigungen durch organische / infektiöse Stoffe.

Bevor vom mit den Arbeiten beginnen kann, muss man sich entsprechen kleiden. Dies passiert in einer Schleuse vor dem Reinraum.<br />

Dabei wird ein Mantel mit Kapuze angezogen, dieser deckt die Haare und den Oberkörper ab. So bleibt nur noch das Gesicht frei.<br />

Über die Schuhe kommen Überzüge, sie halten den Dreck an den Schuhen, so dass kein neuer in den Raunraum kommt.<br />

Eintritt in den Reinraum<br />

Der Eintritt in den Reinraum erfolgt durch die Umziehschleuse. Sie sorgt dafür, dass kein Durchzug entsteht und dadurch Staub in<br />

den Reinraum gelangt. Im Umziehraum herrscht ein leichter Überdruck gegenüber dem Aussenbereich und im Reinraum herrscht<br />

Überdruck gegenüber dem Umziehraum. Dies verhindert den Eintritt von Staub nach innen. Nach dem Eintritt werden über die<br />

Hände Handschuhe angezogen, sie schützen einerseits die Hände vor den Chemikalien und anderseits die Wafer vor Schmutz und<br />

Schweiss der Hände. Beim Anziehen ist darauf zu achten, dass man die Fingerspitzen der Handschuhe nicht berührt, da diese später<br />

den Wafer mit berühren und so verschmutzen könnten. Das Anziehen des Handschuhes wird einfacher, wenn man ihn zuerst<br />

aufbläst.<br />

Was einem im Reinraum sofort auffällt, ist ein schwacher Gelbstich im Licht. Dieser wird je nach Fotoapparat auch auf den Bildern<br />

wiedergegeben. Dieser entsteht durch die gefilterte Beleuchtung des Raumes. Da im Reinraum mit einem Photoresistlack gearbeitet<br />

wird, welcher mit Ultraviolett-Licht (Wellenlänge 400-500 nm) belichtet wird, gilt es diesen Lichtanteil aus der Beleuchtung<br />

herauszufiltern. So wird ein unbeabsichtigtes Beleuchten des Lackes verhindert.<br />

Arbeitsschritte<br />

Eine Zusammenstellung der zu absolvierenden Arbeitsschritte beim Herstellen einer Photodiode ist im Anhang wiedergegeben. Da<br />

es zeitlich für uns nicht möglich war, eine Photodiode von Anfang an zu erstellen, wurden die Wafer für uns vorbereitet. Dabei<br />

wurden alle Schritte bis und mit 3h für uns erledigt. Im Nachfolgenden sind die von uns durchgeführten Schritte aufgelistet.<br />

Ätzen von Aluminium (Schritt 3i)<br />

In diesem Schritt wird mit Hilfe von Aluetch die nicht benötigte Aluminiumschicht vom Wafer weggeätzt. Dabei werden die Stellen,<br />

welche mit dem belichteten Photoresist bedeckt sind nicht abgetragen. Dieser Vorgang wird im Ultraschallbad durchgeführt,<br />

welches auf 42 °C erwärmt ist. Um den Wafer möglichst schonend zu behandeln, wird er in einem Drei-Bein eingespannt und so<br />

eingetaucht. Nach etwa 60 Sekunden wird der Wafer wieder aus dem Aluetch gezogen. Danach wird der Wafer mit deionisiertem<br />

Wasser gründlich gewaschen und danach mit Stickstoff getrocknet. Dadurch wird sichergestellt, dass der Vorgang des Ätzens sauber<br />

beendet wird.<br />

Strippen (Schritt 3j)<br />

Jetzt gilt es, das belichtete Photoresist zu entfernen. Dies geschieht mit Aceton. Anschliessend wird der Wafer wieder mit<br />

deionisiertem Wasser und Stickstoff gereinigt und getrocknet. Durch diesen Schritt ist die Herstellung der ersten Schicht<br />

abgeschlossen.<br />

Abscheidung Photoresist (Schritt 4a)<br />

Für den Aufbau der zweiten Schicht wird zuerst der ganze Wafer mit dem positiven Photoresist überzogen. Dies passiert im<br />

Spincoater bei einer Geschwindigkeit von ca 4000rpm. Nach ungefähr 60 Sekunden ist das Photoresist gleichmässig verteilt und der<br />

Spincoater schaltet sich automatisch wieder ab.<br />

Vortrocknen Photoresist (Schritt 4b)<br />

Dieser Arbeitsschritt wird auch Prebake genannt. Dabei wird der Wafer in einem der Härter bei 90 °C während rund 60 Sekunden<br />

getrocknet. Danach muss der ganze Wafer komplett getrocknet sein.<br />

Belichtung (Schritt 4c)<br />

Das Belichten erfolgt auf einem Mask-Aligner durchgeführt. Dazu wird der Wafer auf einer Schublade positioniert und in das Gerät<br />

eingeschoben. Mit der Hilfe von drei Stellschrauben kann nun die Maske auf dem Wafer platziert werden. Dazu muss ein Kreuz<br />

zwischen vier Quadrate positioniert werden. Diese Kontrollpunkte sind auf dem ganzen Wafer verteilt und müssen mit dem Mask-<br />

Aligner überprüft und korrigiert werden. Wenn die Ausrichtung stimmt, wird der das Beleuchten gestartet. Dazu schiebt sich der<br />

Mask-Aligner nach vorne und beleuchtet den Wafer während ca. 60 Sekunden. Danach kann die Schublade wieder herausgezogen<br />

werden und der Wafer entnommen werden. Nach dem Belichten erfolgt ein Härten des Photoresists zwischen den beiden<br />

Heizplatten bei 110 °C.<br />

Entwicklung (Schritt 4d)<br />

Durch das Eintauchen des Wafers in die Entwicklerlösung (Developer Az 351) für etwa 45 Sekunden löst sich der belichtete Anteil<br />

des Photoresits. Jener Teil, der nicht belichtet wurde, hält der Entwicklerlösung stand. Nach einiger Zeit sieht man, wie sich in der<br />

Lösung das Photoresist in Form von roten Partikeln löst. Nach dem Entwickeln wird der Wafer wieder gereinigt und mit Stickstoff<br />

getrocknet.<br />

Abscheidung von Aluminium (Schritt 4e)<br />

Im Sputter wird auf den Wafer eine 100Å dicke Aluminiumschicht aufgetragen. Die Schwierigkeit dabei ist, das Heizen im richtigen<br />

Moment zu unterbrechen und so eine nicht zu dicke Schicht zu erzeugen. Auch das Wiederherstellen des Umgebungsdruckes nach<br />

dem Sputtern erfordert Erfahrung und Feingefühl.<br />

Strippen (Schritt 4f)<br />

Als letzter Schritt gilt es nun, das restliche Photoresist mit dem darauf aufgedampften Aluminium zu lösen. Dabei bleibt das<br />

Aluminium, welches direkt auf dem Wafer ist haften. Dieser Vorgang wird auch Lift-Off genannt und passiert in Aceton. Sobald der<br />

Wafer frei vom Photoresist ist, wird er noch ein letztes Mal gewaschen und mit Stickstoff getrocknet.<br />

Endkontrolle<br />

Die Endkontrolle erfolgt auf der einen Seite visuelle mit dem Mikroskop. Dabei können Risse in den Schichten, Schmutzpartikel oder<br />

auch Kurzschlüsse schnell erkannt werden. Die Funktionalität des Wafers wird im Anschluss mit einem Multimeter gemacht. Dabei<br />

wird die Spannung gemessen, welche bei einer Bestrahlung des Wafers mit Licht auftritt.