Lernfelder Metalltechnik Werkzeugmechanik Fachwissen - Christiani

Lernfelder Metalltechnik Werkzeugmechanik Fachwissen - Christiani

Lernfelder Metalltechnik Werkzeugmechanik Fachwissen - Christiani

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Hinweise für den Benutzer<br />

Das Lernpaket „<strong>Lernfelder</strong> <strong>Metalltechnik</strong> <strong>Werkzeugmechanik</strong>“ besteht aus zwei Büchern:<br />

• „<strong>Lernfelder</strong> <strong>Metalltechnik</strong> <strong>Werkzeugmechanik</strong> <strong>Fachwissen</strong>“ (55090)<br />

• „<strong>Lernfelder</strong> <strong>Metalltechnik</strong> <strong>Werkzeugmechanik</strong> Prozesswissen“ (55100)<br />

Das vorliegende Buch „Prozesswissen“ enthält im ersten Teil Handlungssituationen und Lernsituationen<br />

zu folgenden <strong>Lernfelder</strong>n:<br />

� Lernfeld 5 Formgeben von Bauelementen durch spanende Fertigung<br />

� Lernfeld 6 Herstellen technischer Teilsysteme des Werkzeugbaus<br />

� Lernfeld 7 Fertigen mit numerisch gesteuerten Werkzeugmaschinen<br />

� Lernfeld 8 Planen und Inbetriebnehmen steuerungstechnischer Systeme<br />

� Lernfeld 9 Herstellen von formgebenden Werkzeugoberflächen<br />

� Lernfeld 10 Fertigen von Bauelementen in der rechnergestützten Fertigung<br />

� Lernfeld 11 bis 14 Planen, Fertigen und Inbetriebnehmen technischer Systeme<br />

des Werkzeugbaus<br />

Im zweiten Teil dieses Buches „Prozesswissen“ befinden sich zur<br />

Ergänzung, Vertiefung und Übung des Lehrstoffes lernfeldorientierte<br />

und lernfeldübergreifende Übungsaufgaben, auf die<br />

im Buch „<strong>Fachwissen</strong>“ in den entsprechenden Kapiteln verwiesen<br />

wird.<br />

Dem Buch „Prozesswissen“ ist für die Schüler eine DVD mit ergänzenden<br />

Inhalten beigelegt. (Demoprogramme für die CNC-<br />

Bearbeitung, Steuerungstechnik und den Werkzeugbau, sowie<br />

Videofilme zu den Fertigungsverfahren und Katalogauszüge)<br />

Das zugehörige Buch „<strong>Fachwissen</strong>“ unter der Bestellnummer<br />

55090 enthält das zur Bearbeitung der Lernsituationen in den<br />

14 <strong>Lernfelder</strong>n erforderliche <strong>Fachwissen</strong>. Das Buch ist ebenfalls<br />

nach den 14 <strong>Lernfelder</strong>n geordnet. Lernfeldübergreifende Themen<br />

wie Prüftechnik, Qualitätsmanagement und Werkstofftechnik<br />

sind nachgestellt.<br />

„Unterrichtsbegleitmaterial“ auf CD-ROM erhält der Lehrer unter<br />

der Bestellnummer 550101 mit:<br />

– Didaktischen Hinweisen für den Unterricht,<br />

– Lösungsbeispielen zu den Lernsituationen,<br />

– Lösungen zu den Übungsaufgaben,<br />

– Vorlagen für Folien bzw. für den Einsatz mit einem Beamer.

Haben Sie Anregungen oder Kritikpunkte zu diesem Buch?<br />

Dann senden Sie eine E-Mail an 55100@bv-1.de<br />

Autoren und Verlag freuen sich auf Ihre Rückmeldung.<br />

Informationen zur beiliegenden DVD – <strong>Werkzeugmechanik</strong> Prozesswissen<br />

Auf der DVD sind Zusatzmaterialien zusammengestellt, mit denen die im Buch vorgestellten<br />

Themen und Informationen ergänzt werden können.<br />

• Programme zum Planen, Berechnen und Simulieren ergänzen und vertiefen Themenbereiche<br />

aus dem Fachbuch, z. B.:<br />

Auswahl von Bohrern, Gewindebohrern und Fräsern<br />

Bestimmung von Schnittwerten (Firma TITEX-PLUS Präzisionswerkzeuge Günther & Co)<br />

CNC-Programmierung mit Heidenhainsteuerung ITNC530 (Demo-Version)<br />

(Firma Dr. Johannes Heidenhain GmbH)<br />

FluidSIM Pneumatik (Demo-Version)<br />

Software zum Entwickeln, Zeichnen und Simulieren von pneumatischen und elektropneumatischen<br />

Schaltungen (Firma FESTO)<br />

• Videos und Präsentationen aus unterschiedlichen Bereichen veranschaulichen Planungs- und<br />

Produktionsprozesse, z. B.:<br />

Fräserspannsysteme (Firma Schunk GmbH & Co KG)<br />

Simulation der CNC-Bearbeitung eines „Deckels“ (Firma SL-Automatisierungstechnik)<br />

Vakuumgießanlagen und Metallfeinguss (MK Techology GmbH)<br />

• Firmenunterlagen und Katalogauszüge dienen zur Ergänzung von Datensammlungen, zur<br />

Auswahl von Fertigungskenngrößen, als Unterlagen für Konstruktionen und Bestellungen.<br />

Zugangsadressen zum Internet ermöglichen direkten Kontakt zu den Firmen, die im Bereich<br />

<strong>Werkzeugmechanik</strong> zu den führenden Unternehmen zählen, z. B.:<br />

Elektrohydraulischer Hubtisch<br />

Konstruktionsunterlagen, Wartungsanweisungen, Anwendungsbeispiele (Firma Meili)<br />

Normalien für Spritzgießwerkzeuge<br />

Bewegliche Demos von Spritzgießwerkzeugen (Firma HASCO-Normalien GmbH + Co KG)<br />

www.bildungsverlag1.de<br />

Bildungsverlag EINS GmbH<br />

Sieglarer Straße 2, 53842 Troisdorf<br />

ISBN 978-3-427-55100-3<br />

© Copyright 2008: Bildungsverlag EINS GmbH, Troisdorf<br />

Das Werk und seine Teile sind urheberrechtlich geschützt. Jede Nutzung in anderen als den gesetzlich<br />

zugelassenen Fällen bedarf der vorherigen schriftlichen Einwilligung des Verlages.<br />

Hinweis zu § 52a UrhG: Weder das Werk noch seine Teile dürfen ohne eine solche Einwilligung eingescannt<br />

und in ein Netzwerk eingestellt werden. Dies gilt auch für Intranets von Schulen und sonstigen<br />

Bildungseinrichtungen.

66 8.2.1 Lernsituation Fehler an einer Spannvorrichtung suchen und Störungen beheben<br />

Lernsituation<br />

8.2.1 Lernsituation<br />

Fehler an einer Spannvorrichtung suchen und Störungen beheben<br />

Situation:<br />

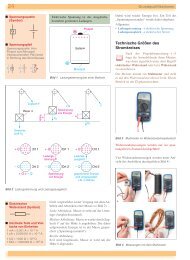

An der dargestellten hydraulischen Spannvorrichtung für den Einbau von Werkzeugen in<br />

Spritzgießmaschinen tritt folgende Störung auf:<br />

Nach dem Spannvorgang kann die Spannkraft nicht aufrecht gehalten werden. Das Werkzeug<br />

bleibt nicht fest eingespannt. Die Maschine schaltet auf Störung und zeigt durch<br />

eine Warnlampe die Störungsquelle in der Hydraulik der Schließseite an. Leckagen sind<br />

nicht festzustellen.<br />

Hinweise:<br />

• Die Keilspannelemente sind doppelt<br />

wirkende Zylinder.<br />

• Aus Sicherheitsgründen wird der<br />

Druck in jedem Spannkreis über<br />

zwei elektrische Druckschalter abgefragt.<br />

• Außer dem hier dargestelltem<br />

Schaltplan sind keine Unterlagen<br />

vorhanden.<br />

Auftrag: Ermitteln Sie die Fehlerursache,<br />

planen Sie die Störungsbehebung<br />

und die Wiederinbetriebnahme.<br />

Hydraulischer Schaltplan der Werkzeugspannvorrichtung<br />

Hydraulisches Keilspannelement

Lernfeld 9 Herstellen von formgebenden Werkzeugoberflächen 79<br />

Handlungssituation<br />

9.2 Handlungssituation<br />

Planen einer HSC-Fräsbearbeitung von Formwerkzeugen<br />

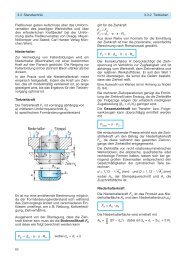

Die Hochgeschwindigkeitsbearbeitung ermöglicht in der spanenden Fertigung:<br />

• Erzielung von hohen Form- und Maßgenauigkeiten,<br />

• Erzielung hoher Oberflächengüten bis Polierqualität,<br />

• Bearbeitung gehärteter Formteile,<br />

• Senkung der manuellen Nacharbeiten,<br />

• Reduzierung der Bearbeitungs- und Durchlaufzeit.<br />

Die Planung einer Hochgeschwindigkeitsbearbeitung<br />

auf einer HSC-Fräsmaschine verlangt vom<br />

Fachmann genaue Kenntnis über<br />

Programmstart im Kontrolle per Override<br />

• die Maschine, ihre Ausrüstung und ihre Steuerung,<br />

• das Werkstück und seine Qualitätsanforderungen,<br />

• Werkzeuge und Schnittdaten,<br />

• Programmentwicklung im CAM-System.<br />

Auf diesen Grundlagen ist der Fachmann in der Lage, eine Fräsbearbeitung auf einer HSC-<br />

Fräsmaschine zu planen.<br />

Situation: Fertigen eines Formeinsatzes für einen Golfball<br />

Die Innenkontur des dargestellten Formeinsatzes für einen Golfball soll auf einer HSC-<br />

Fräsmaschine Röders RXP 500 hergestellt werden.<br />

Ein Rohling mit fertig bearbeiteter Außenkontur ist vorgegeben. Der Werkstoff ist<br />

Chrom-Molybdän-Stahl (X40CrMoV5-1) mit einer Härte von 52 HRC.<br />

Es liegt der CAD-Datensatz der Kontur des Formnestes vor. Er soll mit dem CAM-System<br />

DELCAM PowerMILL für die HSC-Bearbeitung aufbereitet werden.<br />

Foto des Formnestes<br />

Zeichnung des Rohteils<br />

HSC-Fräsmaschine Röders RXP 500<br />

Lernfeld 9

<strong>Lernfelder</strong> 11 bis 14 Planen, Fertigen und Inbetriebnehmen technischer Systeme des Werkzeugbaus 97<br />

Handlungssituation<br />

13.1 Handlungssituation<br />

Vom Kundenauftrag zum technischen System „Formnest“<br />

Die Entwicklung von Produkten, die aus<br />

Kunststoffen im Spritzgießverfahren hergestellt<br />

werden, vollzieht sich in mehreren<br />

Schritten.<br />

Funktionsgerechte und kostengünstige Lösungen,<br />

werden von einem Fachteam aus den<br />

Bereichen Werkzeugbau und Kunststoffverarbeitung<br />

in Rücksprache mit dem Kunden<br />

entwickelt. Neben dem Spezialisten für die<br />

Werkstoffauswahl ist der <strong>Werkzeugmechanik</strong>er<br />

in diesen Entwicklungsprozess mit seinen<br />

Kompetenzen bei der Formteilgestaltung<br />

und beim Werkzeugaufbau eingebunden.<br />

Beispiel: Abdeckkappe für Pfosten<br />

Ein Kunde möchte für die Abdeckung von<br />

Pfosten, wie sie im Garten- und Landwirtschaftsbereich<br />

eingesetzt werden, eine Abdeckung<br />

aus Kunststoff herstellen lassen. Die<br />

Abdeckung soll die witterungsbedingte Verrottung<br />

des Pfostens im Stirnholzbereich verhindern.<br />

1. Auftrag analysieren<br />

Der Fachmann informiert sich über den Kundenauftrag, indem er die an das Kunststoffteil<br />

gestellten Anforderungen und die Randbedingungen genau erfasst. Dazu kann er<br />

sich z. B. einer Konstruktionscheckliste mit der Auflistung der wichtigsten Anforderungen<br />

bedienen.<br />

Beispiel: für eine Konstruktionscheckliste (nach DUPONT)<br />

A. Allgemeines<br />

1. Funktion des Bauteils bzw. der Gruppe<br />

2. Steigerung der Funktionalität<br />

B. Einsatzbedingungen<br />

1. Belastungen: Art, Dauer, Höhe<br />

– statisch, dynamisch<br />

– kurzzeitig, langzeitig, stoßartig<br />

– Maximal- und Minimalwerte<br />

2. Einsatztemperatur<br />

– Maximal- und Minimalwerte<br />

– Einsatzdauer<br />

3. Umgebungsmedien<br />

– Luft, Wasser, Feuchtigkeit<br />

– Chemikalien, UV-Belastung, u. a.<br />

Pfosten<br />

ohne Fase<br />

Copyright 2007 Daimer AG<br />

Pfosten<br />

mit Fase<br />

C. Konstruktionsanforderungen<br />

1. Toleranzen<br />

2. Max. zulässige Formteilverformungen<br />

– Verzug, Einfallstellen<br />

– Kantenrundungen<br />

3. Oberflächenbeschaffenheit<br />

– poliert, genarbt, strukturiert<br />

– zulässige Markierungen von Auswerfern,<br />

sichtbare Formtrennung<br />

4. Montage – Demontage (Verbindungstechniken)<br />

5. Spezifikationen und Zulassungen<br />

– Behördliche Vorschriften<br />

– Firmeninterne Richtlinien<br />

<strong>Lernfelder</strong> 11 bis 14 Formenbau

118 13.2 Handlungssituation Entwerfen eines Schneid- und Gesenkbiegewerkzeugs und Planen der Fertigung<br />

• Schneidplattendurchbruch<br />

Aufgrund der Blechdicke von 2 mm, der geringen Stückzahl<br />

von 80 pro Jahr und der großen Toleranzen wird die<br />

nebenstehende Form des Durchbruchs gewählt. Der Freiwinkel<br />

α soll dabei 30° betragen.<br />

• Schneidspalt<br />

Aufgrund der Blechdicke von 2 mm, des Schneidplattendurchbruchs<br />

mit Freiwinkel und der Scherfestigkeit von<br />

386 N/mm 2 ergibt sich laut Tabelle (VDI 3368) ein Schneidspalt<br />

von u = 0,04 mm.<br />

• Folgeschneidwerkzeug (Konstruktion der Teilsysteme und<br />

Gesamtzeichnung)<br />

Als Grundlage für die Konstruktion diente ein „Schnittkasten“ mit Plattenführung,<br />

der als Normalie bestehend aus Kopf-, Druck-, Stempelhalte-, Führungs-, Schneidund<br />

Grundplatte sowie aus Führungsleisten und allen Normteilen zum Fügen zur<br />

Verfügung stand.

<strong>Lernfelder</strong> 11 bis 14 Planen, Fertigen und Inbetriebnehmen technischer Systeme des Werkzeugbaus 127<br />

Handlungssituation<br />

13.3 Handlungssituation<br />

Konstruieren einer Schweißvorrichtung<br />

Vorrichtungen haben die Aufgabe, Werkstücke und Werkzeuge in arbeitsgerechte Lage<br />

zu bringen und die Handhabung zu erleichtern.<br />

Vor dem Bau einer Vorrichtung muss die Entscheidung<br />

darüber getroffen werden, ob eine<br />

Vorrichtung überhaupt notwendig ist, um die Arbeitsaufgabe<br />

zu erfüllen, oder ob mit einfachen<br />

Hilfsmitteln, z. B. einem Maschinenschraubstock<br />

oder einem Aufspannwinkel, der Auftrag ebenso<br />

wirtschaftlich erledigt werden kann.<br />

Die Entscheidung über den Aufbau der Vorrichtung<br />

setzt voraus, dass der Fachmann die<br />

Arbeitstechniken, die durch die Vorrichtung<br />

unterstützt werden sollen, sowie die dabei eingesetzten<br />

Geräte und Hilfsmittel kennt.<br />

Nach gründlicher Analyse der Werkstücke und<br />

der Arbeitstechnik plant der Fachmann die Vor-<br />

Copyright 2007 Daimer AG<br />

richtung. Er bestimmt dabei die einzelnen Elemente<br />

zum Positionieren, Spannen, Stützen usw. und ihre Einbaulage. Diese dokumentiert<br />

er in der Gesamtzeichnung und den Einzelteilzeichnungen.<br />

Für den späteren Gebrauch der Vorrichtung formuliert er Richtlinien zur Handhabung der<br />

Vorrichtung.<br />

Beispiel: Konstruieren einer Schweißvorrichtung für ein Schleuderrad<br />

Das Unternehmen hat den Auftrag erhalten 100 geschweißte Schleuderräder zu liefern.<br />

Die Scheibe mit eingesetzter Nabe liegt vor.<br />

Es ist eine Schweißvorrichtung zum Positionieren und Spannen der Flügel zu planen.<br />

Zum Schweißen ist MIG-Schweißen vorgesehen.<br />

Für die Zukunft ist beabsichtigt, auch Schleuderräder mit verschlissenen Schaufeln wieder<br />

mit neuen Schaufeln zu versehen.<br />

<strong>Lernfelder</strong> 11 bis 14 Vorrichtungsbau

128 13.3 Handlungssituation Konstruieren einer Schweißvorrichtung<br />

1. Auftrag analysieren<br />

Der Fachmann<br />

� ermittelt aus dem Auftrag die Aufgabe der zu planenden Vorrichtung,<br />

� informiert sich bei Fachleuten und aus Dokumentationen über Arbeitstechniken, Arbeitsgeräte<br />

und spezielle Einsatzbedingungen des Fertigungsverfahrens, für das die<br />

Vorrichtung zu planen ist,<br />

� sammelt aus der Zeichnung und anderen Unterlagen Angaben, welche die Ausführung<br />

der Vorrichtung bestimmen, z. B. Bearbeitungsstellen, Größe, Gewicht, Bezugsmaße,<br />

Toleranzen.<br />

Auftrag analysieren<br />

Der Fachmann stellt Folgendes fest:<br />

Die Vorrichtung wird zum Positionieren und Spannen beim Handschweißverfahren<br />

(WIG) eingesetzt. Die zu verbindenden Bauteile sind eine Scheibe mit einer bereits angeschweißten<br />

Nabe und 12 Flügel.<br />

Das Fügeverfahren Schweißen erfordert von Vorrichtungen<br />

– Schweißstellen mit der Schweißpistole leicht erreichbar zu gestalten,<br />

– möglichst Steig- und Fallnähte zu vermeiden, Wannenlage anzustreben,<br />

– wenn nötig Spritzschutz für Positionier-, Spann- und Stützelemente vorzusehen,<br />

– alle Einzelteile gesondert zu positionieren und ggf. spannen,<br />

– Wärmestau in Vorrichtungsteilen zu verhindern,<br />

– Entfernen des Werkstück aus der Vorrichtung<br />

nicht zu behindern.<br />

Zum Schweißen der Flügel äußert ein Schweißfachmann<br />

über die Schweißfolge:<br />

Zunächst wird wegen der Gefahr von Verzug<br />

auf beiden Seiten eines Flügels jeweils eine kurze<br />

Naht gelegt. Danach wird der gegenüberliegende<br />

Flügel ebenso verschweißt. Anschließend<br />

werden die Flügel, die senkrecht dazu liegen,<br />

mit ebenfalls kurzen Nähten angeschweißt.<br />

Schließlich werden in der gleichen Reihenfolge<br />

die Nähte vervollständigt.<br />

2. Vorrichtung planen<br />

Schweißfolge<br />

2.1 Konzept entwickeln<br />

Der Fachmann<br />

� bestimmt die von der Vorrichtung zu erfüllenden Funktionen. Dazu betrachtet er den<br />

Arbeitsprozess, wie er ohne Hilfe einer Vorrichtung ablaufen würde;<br />

� sucht nach vorrichtungstechnischen Lösungsmöglichkeiten zur Beseitigung der ohne<br />

Vorrichtung im Fertigungsprozess auftretenden Schwierigkeiten;<br />

� wendet technikspezifische Verfahren (z. B. Morphologischer Kasten) zur Darstellung<br />

alternativer Lösungen und zur Lösungsauswahl an;<br />

� wählt Lösungskonzepte aus, indem er die Lösungsmöglichkeiten unter technischen und<br />

wirtschaftlichen Gesichtspunkten bewertet.<br />

Die Ergebnisse der Konzeptentwicklung Planung hält der Fachmann in Skizzen und Beschreibungen<br />

fest.

132 13.3.1 Lernsituation Planen einer Bohrvorrichtung<br />

Lernsituation<br />

13.3.1 Lernsituation<br />

Planen einer Bohrvorrichtung<br />

Situation:<br />

In einer Motorenfabrik werden Kipphebel für Spezialmotoren in Kleinserien zu je 80 Stück<br />

benötigt. Etwa halbjährlich ist eine solche Serie zu fertigen.<br />

Die Kipphebelrohlinge sind aus Gusseisen mit Kugelgrafit. Sie wurden bereits an den<br />

Seitenflächen (Maß 40), der Bohrung mit dem Durchmesser 25 H7 und dem Halbrund<br />

(Maß 16) bearbeitet.<br />

Zum Bohren der Bohrung mit dem Durchmesser 12 mm und der Flachsenkung ist eine<br />

Vorrichtung zu entwickeln.<br />

Zur Herstellung der Flachsenkung und zum Planen der Oberfläche steht ein speziell angefertigter<br />

Zapfensenker zur Verfügung. Mit ihm kann in einem Arbeitsgang das Planen<br />

und das Senken durchgeführt werden.<br />

1. Vorgaben analysieren<br />

1.1 Welche Art der Vorrichtung werden Sie wählen: eine Baukastenvorrichtung oder eine<br />

Sonderanfertigung? Begründen Sie Ihre Antwort.<br />

1.2 Beschreiben Sie den möglichen Arbeitsablauf zur Fertigung der Bohrung und Senkung.<br />

2. Vorrichtung planen<br />

2.1 Nennen Sie Möglichkeiten zum Positionieren, Spannen, Stützen und Führen des Kipphebels<br />

bzw. des Werkzeugs.<br />

2.2 Erstellen Sie einen Entwurf der Vorrichtung (Handskizze).

148 Herstellen technischer Teilsysteme im Werkzeugbau<br />

Herstellen technischer Teilsysteme<br />

im Werkzeugbau B-1 bis B-67<br />

1 Normalien als Maschinenelemente im Werkzeugbau<br />

Normalien für den Aufbau von Spritzgießwerkzeugen<br />

B-1 Für Normalien im Werkzeugbau werden von verschiedenen Herstellern Kataloge im Internet bereitgestellt.<br />

Machen Sie sich mit einem solchen Katalog vertraut. Auf der beiliegenden DVD finden Sie ebenfalls Beispiele<br />

für solche Kataloge.<br />

B-2 Suchen Sie aus einem Katalog für Spritzgießwerkzeuge eine Formplatte mit der Werkzeuggröße 156 mm<br />

x 196 mm aus. Die Platte soll 56 mm dick sein und der Werkstoff die Qualität 1.1730 haben.<br />

a) Zeichnen Sie die Platte mit allen Maßen.<br />

b) Entscheiden Sie im Hinblick auf den Werkstoff der Formplatte, ob man das Formnest direkt in diese<br />

Formplatte einbauen kann.<br />

B-3 In eine Formplatte soll für das Formnest ein Einsatz von 100 mm x 220 mm eingebaut werden. Der Einsatz<br />

ist 66 mm hoch, schließt bündig mit der Formplatte ab und ist als Schultereinsatz geplant.<br />

a) Legen Sie die Mindestmaße für die Werkzeuggröße<br />

fest, wenn der Abstand „a“ zwischen der<br />

Kante des Einsatzes und der jeweiligen Mitte<br />

zum Führungssystem mindestens 60 mm betragen<br />

soll.<br />

b) Wählen Sie aus einem handelsüblichen Sortiment<br />

von Platten eine verfügbare Platte aus und<br />

legen Sie damit die Werkzeuggröße fest.<br />

B-4 Benennen Sie die Werkzeugbauteile des gezeichneten Standardwerkzeuges normgerecht (nach DIN<br />

16750).<br />

Hinweis: Falls Sie die Möglichkeit haben, kopieren Sie die Vorlage des Werkzeuges und tragen Sie dann<br />

die Benennungen für die Bauteile ein.<br />

B-5 In dem gezeichneten Standardwerkzeug (Aufgabe B-4) sind unterschiedliche Aufspannplatten in den Pos.<br />

1 bis 4 dargestellt.<br />

Skizzieren Sie unter der Annahme, dass das Werkzeug quadratisch ist, die Aufspannplatte der festen Seite<br />

(querüberstehend, mit Zentrierausdrehung) in zwei Ansichten. Die Bohrungen für die Führungssäulen<br />

und die Bohrungen zur Verschraubung der Formplatte tragen Sie ebenfalls ein.

Planen, Fertigen und Inbetriebnehmen technischer Systeme des Formenbaus 199<br />

Zeichnung eines Heißkanalsystems mit Normalien zu den Aufgaben F-71 bis F-74<br />

F-73 In der Einbauanleitung für den Heizkanalverteilerblock heißt es: „Die Hochleistungsdüsen für das jeweilige<br />

Werkzeug in dem Maß Düsenauflagebund/Heißkanalverteilerblock (Maß h 2) exakt abstimmen. Beim<br />

Einbau des Systems im Bereich h 1 mit ca. 0,04 mm vorspannen.“<br />

Stellen Sie fest, warum diese Hinweise wichtig sind.<br />

F-74 Durch welche Maßnahmen erreicht man, dass große Temperaturschwankungen im Bereich des Heißkanalsystems<br />

vermieden werden?<br />

F-75 Begründen Sie, ob eine temperierbare Angießdüse bei der Verarbeitung von Duroplasten erwärmt oder<br />

gekühlt wird.<br />

Temperiersystem 1)<br />

F-76 Ermitteln Sie den Temperaturunterschied (Δ ϑ) zwischen der Massetemperatur und der Werkzeugtemperatur<br />

bei der Verarbeitung von Thermoplasten (PA; PC; PE; POM; PP; PVC). Berechnen Sie jeweils den<br />

größten und den kleinsten Wert und tragen Sie die Werte in eine entsprechende Tabelle ein.<br />

Kurzzeichen Name des Kunststoffes Δ ϑ max. in K Δ ϑ min. in K<br />

1) Hinweis: Datenblatt zum Temperaturverhalten von Kunststoffen siehe beiliegende DVD.

240 Planen, Fertigen und Inbetriebnehmen technischer Systeme der Stanztechnik<br />

3 Werkzeuge zum Biegeumformen<br />

Die Aufgaben zu den Biegewerkzeugen enthalten neben unabhängigen Aufgaben auch ein durchgängiges Unterrichtsprojekt.<br />

Es werden anhand dieses Unterrichtsprojekts wesentliche Bereiche schrittweise erarbeitet.<br />

Die nachfolgenden Dokumente enthalten Informationen zu den Aufgaben G-69; G-70; G-72; G-74; G-76<br />

Biegeteil: U-Profil:<br />

Gesamtzeichnung:<br />

Stückliste:<br />

11 diverse Zylinderschrauben DIN 912 8.8<br />

10 diverse Zylinderstifte DIN 6325 St<br />

9 Einspannzapfen Normalie 9 SN 28 K<br />

8 Kopfplatte 60 WCrV 7<br />

7 Seitenführung C 45<br />

6 Aufnahme 105 MnCr 4<br />

5 Ausheber 105 MnCr 4<br />

4 Abstreifer 105 MnCr 4<br />

3 Biegestempel 105 MnCr 4<br />

2 Gesenk 105 MnCr 4<br />

1 Grundplatte S 235 J2 G2<br />

Pos. Benennung Norm Werkstoff

252 Planen, Fertigen und Inbetriebnehmen technischer Systeme der Vorrichtungstechnik<br />

Systeme zum Spannen<br />

H-12 Als Schweißvorrichtung, in der Rahmen von Hand geschweißt werden können, wurde diese Konstruktion<br />

vorgeschlagen. Gestalten Sie die Vorrichtung fertigungsgerecht<br />

H-13 Ein Deckel wird in einer Bohrvorrichtung in<br />

der dargestellten Weise auf der Grundplatte<br />

positioniert und gespannt.<br />

Verbessern Sie die Vorrichtung so, dass<br />

mittelbar mit einem Spannelement gespannt<br />

werden kann.<br />

H-14 „Eigentlich ist jedes Spannen ein elastisches Spannen – nur bei dem, was wir starres Spannen nennen,<br />

sind die elastischen Verformungen sehr klein.“<br />

Stimmt diese Aussage? Geben Sie eine begründete Antwort.<br />

H-15<br />

a) Berechnen Sie das Maß x für den Keil, damit er sich nicht<br />

selbsttätig löst.<br />

b) Mit welcher Kraft wird das Werkstück angedrückt, wenn der<br />

Keil mit einer Kraft von 2000 N eingetrieben wird?<br />

H-16 Ein <strong>Werkzeugmechanik</strong>er sagt:<br />

„Eigentlich sollte man statt M 24 in 10.9 andere Schrauben, nämlich M 20 in 12.9, zum Eindrehen in<br />

die Nutensteine einsetzen. Die Vorrichtung würde dann leichter.“<br />

Äußern Sie sich zu dem Vorschlag.<br />

H-17 Entwerfen Sie die Verschlusshülse mit dem Führungsschlitz<br />

für den skizzierten Bajonettspanner. Dieser soll einen<br />

1/4-Gewindegang haben, und die Steigung soll 4° sein.<br />

Die Verschlusshülse muss abziehbar sein. Fertigen Sie eine<br />

Zeichnung in drei Ansichten an.

260 Werkstofftechnik<br />

Werkstofftechnik WT-1 bis WT-92<br />

1 Stähle<br />

Unlegierte Stähle<br />

WT-1 Ein unlegierter Stahl mit 0,65 % C ist auf 1 000 °C erwärmt worden.<br />

a) Liegt bei dieser Temperatur ein Kristallgemenge oder ein Mischkristallgefüge vor?<br />

b) Welche Bezeichnung trägt dieses Gefüge?<br />

c) Wie ist der Gitteraufbau?<br />

d) Wie liegt der Kohlenstoff im Gefüge vor?<br />

e) Wie verhält sich das Gefüge beim Umformen?<br />

WT-2 In einem Untersuchungsbericht eines Metalllabors über eine Metallprobe heißt es u. a.: „... das Gefüge<br />

der Stempelhalteplatte weist zu etwa gleichen Teilen Ferrit und Perlit auf.“<br />

a) Welchen Kohlenstoffgehalt hat der Stahl?<br />

b) Welchen Gitteraufbau hat Ferrit?<br />

WT-3 Das nebenstehende Gefügebild zeigt das Gefüge eines Stahls<br />

mit 0,8 % Kohlenstoffgehalt.<br />

a) Wie bezeichnet man dieses Gefüge?<br />

b) Das streifenförmige Aussehen kommt dadurch zustande,<br />

dass zwei einzelne Bestandteile fein verteilt nebeneinander<br />

liegen.<br />

Wie nennt man diese beiden Bestandteile?<br />

c) Welche chemische Formel hat der kohlenstoffreichere Bestandteil?<br />

d) Welche Eigenschaften haben die einzelnen Bestandteile?<br />

WT-4 Stellen Sie den Verlauf der Eigenschaften Zugfestigkeit und Härte der angegebenen Stähle im Diagramm<br />

dar. Übernehmen und ergänzen Sie das Diagramm. Verwenden Sie die Angaben aus der dargestellten<br />

Bildleiste.<br />

Gefüge 0 % C 0,4 % C 0,6 % C 0,8 % C 1,2 % C<br />

Zugfertigkeit ca. 200 N/mm 2 ca. 700 N/mm 2 ca. 850 N/mm 2 ca. 950 N/mm 2 ca.1000 N/mm 2<br />

Härte ca. 150 HB ca. 180 HB ca. 220 HB ca. 240 HB ca. 260 HB