UMS 35.S erfolgreich installiert - Uniloy Milacron

UMS 35.S erfolgreich installiert - Uniloy Milacron

UMS 35.S erfolgreich installiert - Uniloy Milacron

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Liebe Leserinnen, Liebe Leser,<br />

ich freue mich außerordentlich, die<br />

einleitenden Zeilen der zweiten Ausgabe<br />

unseres Newsletters übernehmen zu<br />

dürfen. Als Leiter Elektro-Technisches<br />

Büro und Mitentwickler unserer neuen und<br />

innovativen B&R-Maschinensteuerung<br />

möchte ich die Begrüßung nutzen, um Ihre<br />

Aufmerksamkeit kurz auf diese Steuerung<br />

zu lenken. Ihre Ideen und Ihre wertvollen<br />

Anregungen haben wir in eine jetzt verfügbare<br />

Version 2 einfließen lassen. Für den<br />

regen Informationsaustausch danken wir<br />

Ihnen. Dadurch das wir selbst die Steuerung<br />

projektieren und den Entwicklungsstand<br />

bestimmen, können ihre Anregungen<br />

und Ideen schneller umgesetzt werden.<br />

Für alle Kunden, die eine Version der<br />

ersten Generation erhalten haben, besteht<br />

selbstverständlich die Möglichkeit eines<br />

Updates. Gern beantworten wir Fragen<br />

hierzu sowie auch zu Ihrer Version und<br />

dem aktuellen Stand der Entwicklung.<br />

Wenden Sie sich bitte an mich<br />

(nnimpsch@uniloy.de) oder meinen Kollegen<br />

Torsten Arndt (tarndt@uniloy.de).<br />

Natürlich enthält auch diese Ausgabe<br />

viele interessante Beiträge rund um UMG:<br />

Lesen Sie über die Erfolgsgeschichten der<br />

<strong>UMS</strong> <strong>35.S</strong>/D sowie über die erste Maschine<br />

mit sterilem Blasen für die Herstellung<br />

von 6-Schicht-Milchflaschen.<br />

Mit diesem Newsletter führen wir außerdem<br />

zwei neue Rubriken ein: “Partner” wir<br />

stellen Ihnen unsere wichtigsten Partner<br />

vor – in diesem Heft, die W. Müller GmbH,<br />

unseren Lieferanten für Extrusionsköpfe.<br />

Unter der Überschrift “Verkaufs- und<br />

Serviceorganisation” lesen Sie über unsere<br />

französische Vertretung Erlys.<br />

Wir informieren über unsere diesjährigen<br />

Messebeteiligungen und stellen Ihnen<br />

unsere Jubilare mit 10- und 15-jähriger<br />

Betriebszugehörigkeit von.<br />

Ich wünsche Ihnen viel Spaß beim Lesen.<br />

Ihr Norbert Nimpsch<br />

Editorial<br />

THEMEN<br />

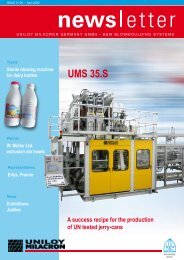

<strong>UMS</strong> <strong>35.S</strong><br />

<strong>erfolgreich</strong> <strong>installiert</strong><br />

In der letzten Ausgabe unseres <strong>Milacron</strong><br />

Newsletters berichteten wir, dass<br />

die erste Einstationen-Maschine mit der<br />

Typenbezeichnung <strong>UMS</strong> <strong>35.S</strong> Anfang<br />

2006 ausgeliefert werden sollte. Soviel<br />

zum Plan. In der Realität wurde die Anlage<br />

noch vor Weihnachten 2005 geliefert<br />

und in der ersten Januarwoche 2006 in<br />

Betrieb genommen.<br />

Der Eigentümer der <strong>UMS</strong> <strong>35.S</strong> ist<br />

zufrieden. Bei einem stündlichen Ausstoß<br />

von 225 Stck. bei einem 20 l UN-<br />

Kanister produziert mit einer Doppelform<br />

bedeutet ein Monat mehr oder weniger<br />

Produktion einen erheblichen Unterschied.<br />

In Relation zu der 1998 eingeführten<br />

BW 40 E Großblasanlage, die bei einem<br />

vergleichbaren Anwendungsfall eine<br />

reale Maschinenzeit von ca. 8 – 8,5 sec.<br />

hat, werden bei der <strong>UMS</strong> 35. S ca. 1,5<br />

- 2 sec. eingespart. Dies bedeutet einen<br />

beträchtlichen Zugewinn an Ausstoß.<br />

Darüber hinaus ist der Platzbedarf<br />

weitaus geringer. In der Maschinenbreite<br />

können bis zu 1,20 m eingespart werden.<br />

Bei einigen Kunden mag auch dies<br />

ein nicht zu unterschätzendes Kriterium<br />

sein.<br />

Die Anfrage nach Maschinen für die<br />

Produktion von Kanistern ist hoch. 2005<br />

betrug der Anteil von Kanister-Maschinen<br />

ein Drittel der Gesamtproduktion.<br />

So ist es auch nicht verwunderlich, dass<br />

die zweite <strong>UMS</strong> <strong>35.S</strong> im Februar 2006<br />

in Betrieb genommen wurde. Auf dieser<br />

Anlage werden 20 l Ecovent-Kanister mit<br />

einer Einfachform sowie 20 – 25 l Kanister<br />

mit einer Doppelform hergestellt. Die<br />

UN-Zertifizierung des Ecovent-Behälters<br />

ist inzwischen <strong>erfolgreich</strong> abgeschlossen<br />

worden. Für den Wechsel von Ein- zu<br />

Zweifachproduktion wird nur die Form<br />

gewechselt. Extruder und Köpfe bleiben,<br />

d. h. bei Doppelproduktion laufen<br />

beide Extruder, beide Köpfe und beide<br />

PWDS-Systeme und bei Einfachproduktion<br />

wird eine Extruder-Kopf-Kombination<br />

ausgestellt.<br />

Die erste Doppelstationen-Maschine<br />

<strong>UMS</strong> 35.D wird übrigens im 2. Quartal<br />

2006 geliefert. Zwei weitere Einstationen-Anlagen<br />

sind beauftragt.<br />

Technische Daten: (<strong>UMS</strong> 35 S/D)<br />

Formenlänge, max mm 700 / 750<br />

Formenbreite mm 930<br />

Max. Formendicke mm 2x250<br />

Formöffnungsweg mm 400<br />

Schließkraft kN 350<br />

Hydraulik bar 120/210<br />

Trockentakt pro Form s 4,2<br />

Produkte:<br />

NEWSLETTER 01-06<br />

Mittenabstand Liter<br />

1-fach 30<br />

2-fach 420 25<br />

3-fach 300 10

UNILOY MILACRON GERMANY GMBH - B&W BLOWMOULDING SYSTEMS<br />

Ein Erfolgsrezept<br />

für die Herstellung von UN geprüften<br />

Kanistern im Bereich von 5 - 30 Litern:<br />

Will man ein gutes Essen zubereiten,<br />

benötigt man erstklassige Zutaten, die<br />

exakt aufeinander abgestimmt sind. Das<br />

Gleiche kann man auf eine Verpackungsanlage<br />

zur Herstellung von UN-Kanistern<br />

übertragen: Nur wenn man die beste<br />

Ausrüstung von den leistungsfähigsten<br />

Herstellern, die Hand in Hand arbeiten,<br />

einsetzt, kann man eine stabile und<br />

schnelle Produktion von gleichbleibend<br />

hoher Produktqualität erwarten. Besonders<br />

für die hohen Anforderungen von<br />

UN geprüften Kanistern in Sachen Innendruck,<br />

Falltest und Stapelhöhe müssen<br />

sich die Produzenten auf die konstante<br />

Leistung ihrer Anlagen verlassen können.<br />

Unsere seit 1998 <strong>erfolgreich</strong> angewendete<br />

Rezeptur garantiert unseren Kunden<br />

Qualität und Quantität bei geringen<br />

Produktionskosten und basiert auf den<br />

folgenden Ingredienzen:<br />

Erstklassige Blasformen, Masken, Kontourteile<br />

und Dorne mit optimaler Kühlung<br />

für schnelles Abkühlen der Kanister bei<br />

einer hohen Behälterqualität bei kürzesten<br />

Zykluszeiten. Die Ausrüstung des seit<br />

40 Jahren am Markt agierenden Formenbauer<br />

Weischede bietet darüber hinaus<br />

ein mit uns zusammen entwickeltes<br />

Griffabfallseparierungssystem, das eine<br />

100%ige Entfernung der Griffbutzen und<br />

dessen genau definierten Abtransport<br />

auf das integrierte Abfallband garantiert.<br />

Dementsprechend gibt es keinen Ausschuss<br />

aufgrund von Griffbutzen, die in<br />

Kanister fallen. Als zusätzlichen Service<br />

bieten wir zusammen mit der Firma<br />

Weischede Zyklusgarantien an. Mehr als<br />

20 B&W-Maschinen sind mit Kanister-<br />

Formen von Weischede ausgerüstet.<br />

Optimale Rundumverteilung und<br />

Wanddicken im gesamten Kanister durch<br />

den Einsatz von dem patentierten PWDS<br />

- partialer Wanddickensteuerung - und<br />

SFDR - statisch flexiblem Düsenring -<br />

von dem Unternehmen FEUERHERM.<br />

Mit diesen Systemen kann das Material<br />

optimal verteilt werden, d. h. mehr Material<br />

im Schulter- & Bodenbereich, um<br />

diesen richtig ausformen zu können und<br />

Festigkeit für Stauchdruck und Stapelfähigkeit<br />

zu erhöhen sowie genügend<br />

Material und gleichmäßige Verteilung in<br />

den Etikettierflächen, um ein Einfallen<br />

oder Verzug zu verhindern. Die Vorteile<br />

liegen auf der Hand und reichen von<br />

Materialeinsparung über schnellere<br />

Zyklen durch schnelleres Abkühlen und<br />

hervorragender Behälterqualität bis zu<br />

Ausschussreduzierung. Auf B&W-Anlagen<br />

laufen über 30 PWDS-Systeme.<br />

Optimale Rundumverteilung und<br />

einfache Handhabung sind durch den<br />

Einsatz von Extrusionsköpfen von der<br />

W. Müller GmbH (www.w-mueller-gmbh.<br />

de) gegeben. Zur Auswahl stehen für 20<br />

- 30 l Kanister aus hochmolekularen Ma-<br />

terial Doppelwendelköpfe oder aber auch<br />

für Düsendurchmesser mit max. 200 mm<br />

Durchmesser die bekannten zentralangeströmten<br />

Torpedoköpfe für schnelle Farbwechsel.<br />

Je nach Masterbatch dauert ein<br />

Farbwechsel 15 - 30 Minuten. Mehr zum<br />

Thema Extrusionsköpfe von Willi Müller<br />

lesen Sie unter der Rubrik Partner.<br />

Zu guter Letzt die Grundlage für eine<br />

<strong>erfolgreich</strong>e Kanisterproduktion - die<br />

Blasformmaschine von <strong>Uniloy</strong> <strong>Milacron</strong><br />

Germany / B&W: präzise, wiederholgenau,<br />

schnell, gut zugänglich und einfach<br />

bedienbar. Eine großzügig dimensionierte<br />

Schließe mit optimaler Schließkraftverteilung<br />

über ein unterhalb der Form<br />

liegenden Schließzylinder sorgt für eine<br />

erstklassige Verschweißung des Vorformlings.<br />

Über die bedienfreundliche<br />

B+R-Steuerung werden die Bewegungen<br />

der Maschine und zwar Wagen, Form,<br />

Blasdorn, Extrudernicken, Stanze oben<br />

sowie WDS (Wanddickensteuerung) und<br />

PWDS mit hydraulischen Proportional-<br />

Ventilen im geschlossenen Regelkreislauf<br />

geregelt (Position und Geschwindigkeit<br />

werden abgefragt).<br />

Einer unserer zufriedenen<br />

Kunden im Bereich der Kanisterproduktion<br />

ist Plastikpack<br />

France. „Die Zuverlässigkeit<br />

und Qualität der Anlagen haben<br />

uns erwogen Anlagen bei <strong>Uniloy</strong><br />

<strong>Milacron</strong> Germany / B&W zu<br />

kaufen“ so Herr Christophe<br />

Allemandou, Geschäftsführer<br />

von Plastikpack France.<br />

Maschinenabnahme in unserem Werk in Policka, Tschechien (von links nach rechts: Herr Weischede<br />

Geschäftsführer von Formenbau Weischede, Herr Stühmeyer Kundendiensttechniker von UMG, Herr<br />

Arens, technischer Leiter Plastikpack France und Herr Buntrock Geschäftsführer von UMG)

THEMEN<br />

Aseptisches Blasen<br />

Gelungener Schritt in die Lebensmittelindustrie<br />

Mit der Lieferung einer Doppelstationenmaschine<br />

an Logoplaste Frankreich<br />

haben wir nicht nur einen der namenhaften<br />

Hersteller für Molkerei- und<br />

Saftverpackungen gewonnen, sondern<br />

auch ein neues Marktsegment für uns<br />

erschlossen.<br />

Es reicht ein Besuch im Supermarkt<br />

um die Ecke, um festzustellen, dass<br />

sich im Bereich von frischen Säften,<br />

Molkereiprodukten, Sportgetränken und<br />

Gesundheitsdrinks viel bewegt und die<br />

Produktpalette immer umfangreicher<br />

wird: mit Vitaminen angereicherte Milch<br />

speziell für Babys und Kleinkinder, Joghurtgetränke<br />

mit Geschmack, frischer<br />

Saft etc. Die Liste der Getränke ist<br />

lang. Viele dieser Getränke müssen in<br />

speziellen Coextrusions-Verpackungen<br />

mit Barriereschicht abgefüllt werden.<br />

Dies kann nötig sein, um eine Migration<br />

der zugesetzten Stoffe wie Vitamine<br />

oder Geschmacksmittel oder einfach<br />

der Fruchtsäure zu verhindern oder um<br />

das Füllgut vor Sauerstoff und UV-Licht<br />

zu schützen und dementsprechend die<br />

Haltbarkeit zu verlängern.<br />

Für die Verpackungshersteller bedeutet<br />

diese Entwicklung, dass man in die<br />

entsprechende Ausrüstung investieren<br />

muss. Im Gegenzug müssen sich die<br />

Maschinenhersteller auf diesen Trend<br />

einstellen. Aufgrund unserer jahrelangen<br />

und <strong>erfolgreich</strong>en Zusammenarbeit<br />

mit dem führenden Hersteller von<br />

Coextrusionsköpfen – der Willi Müller<br />

GmbH - ist deren Integration in unsere<br />

Blasformmaschinen bereits viele Male<br />

durchgeführt worden. Darüber hinaus<br />

profitieren unsere Kunden von den<br />

umfangreichen und profunden Kennt-<br />

nissen unserer Verfahrenstechniker mit<br />

Coextrusionssystemen und -prozessen.<br />

Im letzten Jahr waren ein Drittel unserer<br />

Anlagen für Anwendungen im Bereich<br />

von 3 – 6 Schichten ausgerüstet.<br />

Ein weiterer wichtiger Aspekt sowohl<br />

für die oben beschriebenen Verpackungen<br />

sowie auch für pharmazeutische<br />

Produkte ist die Fähigkeit, sterile Verpackungen<br />

herzustellen. Hierzu werden<br />

die Flaschen mit steriler Luft geblasen<br />

und direkt in der Maschine versiegelt.<br />

Dank der engen Zusammenarbeit mit<br />

unserem Kunden Logoplaste konnten<br />

wir die erste Blasmaschine mit sterilem<br />

Blassystem innerhalb von 3 Monaten<br />

an das Werk Campack für die Produktion<br />

von Milchflaschen für die Molkerei<br />

Candia in Frankreich liefern.<br />

Campack betreibt eine Doppelstationenmaschine<br />

<strong>UMS</strong> 16.D mit einem<br />

Vierfach-Kopf für 6-Schicht-Coextrusion.<br />

Die bedienfreundliche B&R-Steuerung<br />

machte es dem Bedienpersonal leicht,<br />

die Handhabung zu lernen. Besonderes<br />

Lob fand auch die Vielseitigkeit<br />

und der große Umfang der Steuerung:<br />

Weit mehr Funktionen als bei anderen<br />

marktüblichen Modellen sind in einem<br />

System integriert. Über den Teleservice<br />

können Änderungen durchgeführt oder<br />

Hilfestellung gegeben werden. Letzteres<br />

ist Standard bei all unseren Maschinen<br />

und bedarf weder zusätzlicherTeile oder<br />

spezieller Software, sondern nur einer<br />

Telefonleitung.<br />

Laut Herrn Alain Billoud, Geschäftsführer<br />

von Logoplaste France, wurde<br />

<strong>Uniloy</strong> <strong>Milacron</strong> Germany aus folgenden<br />

Gründen der Zuschlag erteilt:<br />

Ein bedienfreundliche qualitativ<br />

hochwertige Maschine mit erst-<br />

klassiger Technik<br />

Erfahrung mit Coextrusion im<br />

allgemeinen und mit W. Müller<br />

Coextrusionsköpfen im besonderen<br />

Die Fähigkeit, die speziellen Kundenanforderungen<br />

in die Maschine zu<br />

integrieren<br />

Kurze Lieferzeit<br />

Schnelle Reaktionszeiten im<br />

allgemeinen<br />

Zu guter Letzt war natürlich die<br />

Investitionshöhe für eine solche Maschine<br />

ein wichtiger Faktor. Gerade bei<br />

Massenprodukten, wie es Nahrungsmittelverpackungen<br />

meist sind, ist dies ein<br />

wichtiges Kriterium. Um profitabel zu<br />

sein, können die Verpackungshersteller<br />

nur dann <strong>erfolgreich</strong> sein, wenn sie in<br />

eine zuverlässige Hochleistungsmaschine<br />

investieren, die einen vernünftigen<br />

Preis hat, und eine gleichbleibend hohe<br />

Produktqualität garantiert.<br />

Technische Daten: (<strong>UMS</strong> 16 S/D)<br />

Formenlänge, max mm 470/520<br />

Formenbreite mm 500/520<br />

Max. Formendicke mm 2x180<br />

Formöffnungsweg mm 320<br />

Schließkraft kN 160-200<br />

Hydraulik bar 170/210<br />

Trockentakt pro Form s 2,4<br />

Produkte:<br />

Mittenabstand Liter<br />

1-fach 15<br />

2-fach 230 10<br />

3-fach 150 4<br />

4-fach 115 2<br />

5-fach 90 1<br />

6-fach 75 0,8

Messebeteiligung<br />

Scanplast<br />

04. - 07. April<br />

Göteborg, Schweden<br />

B Halle Stand B05:71<br />

Chinaplast<br />

26. - 29. April<br />

Shanghai, China<br />

Stand W2 H01<br />

NPE<br />

19. - 23. Juni<br />

Chicago, USA<br />

McCornick Place<br />

Süd-Halle<br />

Stand Nr.1309<br />

Exponat: <strong>UMS</strong> 24.D<br />

Messe MSV<br />

18. - 22. September<br />

Brno, Tschech. Rep.<br />

Exponat: <strong>UMS</strong> 8.D<br />

Laszlo Less, Karola Hepfner, Galina Maric<br />

Andreas Niemeyer (v.l.n.r.)<br />

Jubilare 2005<br />

10 Jahre Betriebszugehörigkeit<br />

Laszlo Less, Kundendiensttechniker<br />

Jubilare 2006<br />

10 Jahre Betriebszugehörigkeit<br />

Andreas Niemeyer, Einkaufsleiter<br />

Galina Maric,<br />

Assistentin Maschinendokumentation<br />

15 Jahre Betriebszugehörigkeit<br />

Karola Hepfner, Gebietsverkaufsleiterin<br />

Jubilare Messen<br />

PARTNER<br />

Willi Müller GmbH – ein Familienunternehmen<br />

ist weltweit Marktführer von Extrusionsköpfen<br />

Mit fast 2.000 Extrusionsköpfen<br />

weltweit in Produktion hält die W.<br />

Müller GmbH einen unerreichbaren<br />

technologischen Vorsprung. 30 Jahre<br />

Produktionserfahrung und Kundennähe<br />

garantieren den Käufern viele Vorteile<br />

wie z. B.:<br />

- schnelle Farbwechselzeiten<br />

(15 – 30 Minuten)<br />

- optimale Rundumverteilung<br />

- lange Reinigungsintervalle bei PVC<br />

- einfache Handhabung<br />

- gute Zugänglichkeit<br />

- große Produktpalette bestehend aus<br />

Sonderanfertigungen und über 500<br />

Standardmodellen<br />

Firmengeschichte<br />

und Meilensteine:<br />

1976 Gründung der W. Müller KG als<br />

Industrievertretung im Bereich der Blasformtechnik<br />

von Karin und Willi Müller<br />

1980,ca. Entwicklung des ersten Müller-<br />

Kopfes für PVC-Verarbeitung mit erheblichen<br />

Verbesserungen im Vergleich<br />

zum damaligen Stand der Technik<br />

1983 Einführung des ersten 4-fach<br />

PVC-Kopfes. Nutzung der Erkenntnisse<br />

für die Verarbeitung von PET-G und PA.<br />

Stand heute: PET-G Köpfe mit bis zu 8<br />

Schläuchen<br />

1985 ca. Entwicklung der ersten Sichstreifen-,<br />

DeCo- (2-Schicht PE/PE) und<br />

ReCo-Köpfe (3-Schicht PE/Regenerat/<br />

PE). Stand heute: Köpfe mit bis zu 16<br />

Schläuchen<br />

ab 1986 ca. Entwicklung von CoEx-Köpfen<br />

mit 3 - 7 Schichten zur Verarbeitung<br />

von unterschiedlichen Materialien z.B.<br />

PE/Regenerat/Haftvermittler/PA;<br />

Programmergänzung mit Speicherköpfen<br />

bis zu 8 l sowie Mehrfachköpfen mit<br />

vorgeschaltetem Akkumulator;<br />

Bau eigener Extruder bis 40 mm für<br />

EVOH, PA, Haftvermittler, PE, PP usw.<br />

1987 Beginn der Partnerschaft mit B&W<br />

1995 Kauf eines neuen Gebäudes in<br />

Troisdorf-Spich;<br />

Einrichtung eines umfangreichen Technikums<br />

in Lohmar-Donrath;<br />

Zertifizierung nach ISO 9001<br />

1997 Gründung von W. Müller USA Inc.,<br />

Umfirmierung in W. Müller GmbH,<br />

Brigitte Müller wird Geschäftsführerin<br />

2000 umfangreiche Erweiterung des<br />

Standortes Troisdorf-Spich<br />

2002 Einführung von wärmegetrennten<br />

Extruder bis 90 mm<br />

2004 Kauf eines Gebäudes am Standort<br />

Troisdorf-Spich mit einer Produktionfläche<br />

von fast 5000 qm und Integration<br />

des Technikums in die neuen Räumlichkeiten;<br />

Übergabe der Geschäftsanteile von Willi<br />

Müller und Karin, Brigitte und Christian<br />

Müller;<br />

W. Müller USA Inc. in Agawam, MA wird<br />

zum Technikum mit eigener Maschine<br />

und CoEx 7 Kopf ausgebaut<br />

2006 30 Jahre W. Müller GmbH<br />

Zusammenspiel W. Müller<br />

und <strong>Uniloy</strong> <strong>Milacron</strong><br />

Germany:<br />

Die intensive Zusammenarbeit von<br />

der Firmengründung von B&W/UMG<br />

an drückt sich zahlenmäßig so aus,<br />

dass über 80 % der B&W-Anlagen mit<br />

W. Müller Köpfen ausgestattet sind.<br />

Sie zeigt sich aber auch bei unserem<br />

alljährlichen Betriebsausflug: Seit Mitte<br />

der 90er Jahre nimmt eine Delegation<br />

von W. Müller an dem Fest teil. Bei dem<br />

Ausflug 2005 wurde eine neue Tradition<br />

ins Leben gerufen und zwar ein sportlicher<br />

Wettkampf zwischen den beiden<br />

Partnern. Bei einem Staffelschwimmen<br />

konnte sich die Mannschaft von UMG<br />

durchsetzen.<br />

Als nächstes dürfte ein Besuch in den<br />

neuen Geschäftsräumen bei W. Müller<br />

anstehen. Es bleibt abzuwarten, in<br />

welcher Disziplin die Gastgeber die Revanche<br />

einfordern. Wir werden in einer<br />

unserer nächsten Ausgaben auf jeden<br />

Fall darüber berichten.

AUSGABE 01-06 - April 2006<br />

VERTRETUNG<br />

Erlys<br />

Erlys ist die Handelsvertretung von<br />

<strong>Uniloy</strong> <strong>Milacron</strong> in Frankreich, Belgien<br />

und im allgemeinen in Französisch sprachigen<br />

Ländern (Nord- und Westafrika)<br />

und spezialisiert auf Blasformtechnologien<br />

für die Verpackungsindustrie, Automobilindustrie<br />

sowie andere verschiedene<br />

Anwendungen.<br />

1995 Firmengründung unter dem<br />

Namen <strong>Uniloy</strong> France, dann später<br />

als <strong>Milacron</strong> France und heute, d. h.<br />

seit Januar 2005, als eigenständiges<br />

Unternehmen unter der Führung des<br />

Firmeneigentümers Philippe Rerolle.<br />

Neben dem Verkauf von Blasformmaschinen,<br />

Werkzeugen, Zusatzaggregaten<br />

sowie anderem branchenspezifischen<br />

Zubehör gehören Kundendienst<br />

und Ersatzteillieferungen zum Angebotsprogramm.<br />

Der Firmensitz bei Lyon, in der Region<br />

Rhône-Alpes, ist günstig gelegen,<br />

so dass alle Kunden gut und schnell<br />

erreichbar sind.<br />

Erlys ist im Markt bei den großen und<br />

führenden Unternehmen etabliert. Mehr<br />

als 200 Maschinen sind im Verkaufsgebiet<br />

in Produktion.<br />

Die Ansprechpartner für die<br />

verschiedenen Bereiche sind:<br />

Geschäftsführung und Verkauf:<br />

Philippe Rerolle<br />

philippe.rerolle@erlys.fr<br />

Verkauf und Verwaltung:<br />

Nadine Fourmentraux<br />

nadine.fourmentraux@erlys.fr<br />

Technik und Kundendienst:<br />

Francis Ménétré<br />

francis.menetre@erlys.fr<br />

Ersatzteile und Kundendienst:<br />

Katy Rizzo<br />

katy.rizzo@erlys.fr<br />

Erlys<br />

32, rue du 35e Regiment d’Aviation<br />

BP 24, Techniparc du Chêne<br />

69671 Bron Cedex<br />

Frankreich<br />

Tel: + 33 (4) 7214 99 10<br />

Fax: + 33 (4) 7214 99 19<br />

KONTAKT<br />

Unsere Verkaufs- und<br />

Service-Organisation<br />

UNILOY MILACRON Germany GmbH<br />

B&W Blowmoulding Systems<br />

Hauptstrasse 10<br />

14979 Grossbeeren<br />

GERMANY<br />

Tel.: +49-(0)33701-34-0<br />

Fax: +49-(0)33701-34-135<br />

sales@uniloy.de<br />

UNILOY MILACRON, INC.<br />

4165 Half Acre Rd.<br />

Batavia, OH 45103<br />

USA<br />

Tel.: +1 (513) 536-3320<br />

Fax: +1 (513) 536-3335<br />

UNILOY MILACRON, INC.<br />

10501 Hwy M-52<br />

Manchester, MI 48158<br />

USA<br />

Tel.: +1 (734) 428-2297<br />

Fax: +1 (734) 428-7095<br />

Adinfo@uniloy.com<br />

UNILOY MILACRON<br />

Units 2/3, Wildmere Close<br />

Wildmere Road Industrial Estate<br />

Banbury Oxon OX16 7JU<br />

UK<br />

Tel.: +44 (1295) 275368<br />

Fax: +44 (1295) 275369<br />

colin.taylor@uniloy.co.uk<br />

UNILOY de Mexico S.A. de CV<br />

Blvd. Avila Camacho #120-B, Col. El Parque<br />

53390 Naucalpan<br />

MEXICO<br />

Tel.: +52 (55) 5358-7699<br />

Fax: +52 (55) 5576-2035<br />

cristina-olvera@uniloy.com.mx

AUSGABE 01-06 - April 2006<br />

Themen:<br />

Steriles Blasen von<br />

Milchflaschen<br />

Partner:<br />

News:<br />

Messen<br />

Jubilare<br />

U N I L O Y M I L A C R O N G E R M A N Y G M B H - B & W B L O W M O U L D I N G S Y S T E M S<br />

W. Müller-<br />

Extrusionsköpfe<br />

Vertretungen/<br />

Niederlassungen:<br />

Erlys, Frankreich<br />

<strong>UMS</strong> <strong>35.S</strong><br />

Ein Erfolgsrezept für die Herstellung<br />

von UN geprüften Kanistern