International - Stange Elektronik GmbH

International - Stange Elektronik GmbH

International - Stange Elektronik GmbH

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

VULKAN-VERLAG · ESSEN 4<br />

2006<br />

GASWÄRME<br />

<strong>International</strong><br />

Schwerpunkt<br />

Messen, Steuern, Automatisieren<br />

Neuartiger Sensor zur Bestimmung von<br />

Leckraten bei Vakuum-Anlagen<br />

Novel sensor for determination of leakage rate at vaccum furnaces<br />

Dipl.-Ing. Stefan Heineck, <strong>Stange</strong> <strong>Elektronik</strong> <strong>GmbH</strong>, Apfelstädt<br />

Frank Theisen, <strong>Stange</strong> <strong>Elektronik</strong> <strong>GmbH</strong>, Gummersbach<br />

erschienen in<br />

GASWÄRME <strong>International</strong> 4/2006<br />

Vulkan-Verlag <strong>GmbH</strong>, Essen<br />

Ansprechpartner: Stephan Schalm, Telefon 0201/82002-12, E-Mail: s.schalm@vulkan-verlag.de

270<br />

Fachberichte<br />

Neuartiger Sensor zur Bestimmung von<br />

Leckraten bei Vakuum-Anlagen<br />

Novel sensor for determination of leakage rate at vaccum furnaces<br />

D<br />

Seit Einführung der ISO 9001 erfahren Qualitätsbewusstsein und Qualitätssicherung wachsende Bedeutung und sind mittlerweile in allen<br />

Bereichen der Wärmebehandlung zwingend erforderlich. Die Einhaltung enger Toleranzen in der gesamten Fertigungslinie, beginnend<br />

bei der Werkstoffzusammensetzung, der mechanischen Bearbeitung, bis hin zur Wärmebehandlung sind Voraussetzungen für die<br />

modernen Fertigungsprozesse. Der im letzten Jahr durch die Sensorentwicklung erzielte Fortschritt öffnet neue Möglichkeiten der Prozessführung<br />

und Qualitätssicherheit bei der Wärmebehandlung. Bei der Entwicklung des O 2-Sensors bestand die Aufgabe, einfache und<br />

bereits in der Gasanalytik bewährte Messprinzipien anzuwenden im Vordergrund, so dass dieser unter den rauen Bedingungen an Vakuumöfen<br />

ohne großen Aufwand eingesetzt werden kann. Gerade bei Vakuum-Prozessen ist es wichtig zu wissen, ob noch Restsauerstoff<br />

in der Anlage vorhanden ist. Mit dem Sauerstoffsensor kann der Nachweis erbracht werden, dass der Prozess sicher ablaufen kann.<br />

Das Signal des Sauerstoffsensors gestattet es Prozess-spezifische Grenzwerte zu setzen, mit denen Aktionen eingeleitet werden können,<br />

z.B. Abbruch des Wärmebehandlungsvorganges, oder Einleiten von Notbegasungen etc. Das Signal des Sauerstoffsensors ist druckunabhängig.<br />

Since implementation of ISO 9001 the aware and assurance of quality are growing demands and obligatory at all areas of heat treatment.<br />

The compliance of tight tolerances at a hole production line, beginning at the material composition, the mechanical treatment,<br />

till heat treatment are requirements for modern production processes. The achieved progress in the last year at development of sensors<br />

creates new potentials at process management and quality assurance for the heat treatment. at the development of the O 2-Sensor the<br />

mission and forefront was, to use simple and already at the gas analytic well known measurement principles. even at vacuum processes<br />

it is important to know whether there is remaining oxygen in the furnace. With the oxygen sensor the proof for a safe process can be<br />

determined. Through out the signal of the oxygen sensor process specific limit values can be set. With these actions can be generated<br />

e.g. abort of the process or start of emergency purging etc. The signal of the oxygen sensor is not dependant on pressure.<br />

ie Online-Sauerstoffmessung stellt<br />

zum Beispiel gegenüber der Wasserstoffmessung<br />

höhere Anforderungen bezüglich<br />

der Probeentnahme. Während<br />

Wasserstoff innerhalb des Messraumes<br />

sehr schnell diffundiert (ca. 6 sek.), kann<br />

bei Sauerstoff die Situation eintreten, dass<br />

die gemessene Gasphase in keiner Verbindung<br />

oder Relation zur realen Reaktorkonzentration<br />

steht. Bei den bislang bekannten<br />

Verfahren zur Sauerstoffmessung wird<br />

eine Zirkon-Sonde in den Behandlungsraum<br />

eingeführt. Diese ist allerdings in der<br />

Regel nicht vakuumfest und scheidet als<br />

Messsystem aus. Zur Messung des Sauerstoffs<br />

über eine Lambda-Sonde bedarf es<br />

einer mechanischen Pumpe, die im Vakuum<br />

wirkungslos ist. Die Überwindung der<br />

physikalischen Eigenschaften des Sauerstofftransports<br />

wird bei dem O2-Sensor (Bild 1) durch eine Sauerstoffpumpe mit<br />

einem physikalischen Prinzip ähnlich der<br />

Wärme-Konvektion gewährleistet. Die<br />

Pumpe unterliegt keinerlei Verschleiß<br />

und ist gegen Verschmutzung unempfindlich.<br />

Dipl.-Ing. Stefan Heineck<br />

<strong>Stange</strong> <strong>Elektronik</strong> <strong>GmbH</strong>,<br />

Apfelstädt<br />

Tel. 03 62 02/7 50 90<br />

E-Mail:<br />

sheineck@stange-elektronik.de<br />

GASWÄRME <strong>International</strong> (55) Nr. 4/2006<br />

Die eigentliche Messzelle des O2-Sensors funktioniert nach dem Prinzip der Gaspotentiometrie<br />

mit Festelektrolytsensoren.<br />

Befinden sich zwei Sauerstoffelektroden in<br />

verschiedenen Sauerstoffkonzentrationen<br />

auf gegenüberliegenden Seiten eines gasdicht<br />

gesinterten ZrO2-Festelektrolyten, so<br />

wird im elektrochemischen Gleichgewicht<br />

auf der Seite mit der größeren Sauerstoffkonzentration<br />

die Aufladung positiver sein<br />

als auf der Seite der kleineren Sauerstoffkonzentration.<br />

Zwischen den Elektroden ist<br />

dann eine Zellspannung messbar, die um<br />

so größer ist, je unterschiedlicher die Sauerstoffkonzentrationen<br />

an den beiden<br />

Elektroden sind.<br />

Für den quantitativen Zusammenhang zwischen<br />

Zellspannung und Teilchenkonzentration<br />

an den Elektroden hat zuerst Nernst<br />

1889 die nach ihm benannte Gleichung<br />

aufgestellt:<br />

Ueq = (R T / 4 F) ln [p(O2)'/p(O2)"] Nach Nernst steht die gemessene Zellenspannung<br />

auch in Abhängigkeit zur Tem-<br />

Frank Theisen<br />

<strong>Stange</strong> <strong>Elektronik</strong> <strong>GmbH</strong>,<br />

Gummersbach<br />

Tel. 0 22 61/9 57 90<br />

E-Mail:<br />

ftheisen@stange-elektronik.de<br />

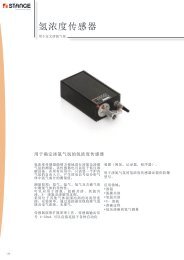

Bild 1: O2 Sensor<br />

Fig. 1: O2 sensor<br />

peratur am ZrO2-Festelektrolyten. Bei Temperaturen<br />

unter 480 °C ist die Änderung<br />

des mV-Signals bezogen auf den Sauerstoffpartialdruck<br />

so klein, dass eine fehlerfreie<br />

Auswertung praktisch nicht mehr<br />

möglich ist. Um mögliche Reaktionen der<br />

am Prozess beteiligten Gase an der Messzelle<br />

auszuschließen, wird diese auf 750 °C<br />

konstant beheizt.<br />

Vorteile:<br />

– kein Abgas über den Sensor, dadurch<br />

kaum Ablagerungen

Tabelle 1: Berechnungsbeispiel für O2 in N2 Table 1: Calculation for O2 in N2 Sauerstoff/Sauerstoffpartialdruck<br />

Zellentemperatur 750°C Vergleichs-Sauerstoffkonzentration in Luft 20,64<br />

69 Eingabe: Messwert/mV<br />

berechnete Sauerstoffkonzentration im Messgas<br />

Sauerstoff/Vol.% 0,90146253<br />

Sauerstoff/Vol.-ppm 9014,625299<br />

Tabelle 2: Berechnungsbeispiel O 2 in H 2<br />

Table 2: Calculation O 2 in H 2<br />

Berechnung Sauerstoff/Sauerstoffpartialdruck<br />

Zellentemperatur 750°C Vergleichs-Sauerstoffkonzentration in Luft 20,64<br />

1000 Eingabe: Messwert/mV<br />

berechnete Sauerstoffkonzentration im Messgas<br />

Sauerstoff/Vol.% 4,05521E-19<br />

Sauerstoff/Vol.-ppm 4,05521E-15<br />

Tabelle 3: Spannungsermittlung<br />

Table 3: Voltage determination<br />

Luft<br />

Vol.%<br />

O2 Vol. %<br />

in Formiergas<br />

mV<br />

in reinem Wasserstoff<br />

mV<br />

0 0 1048 1242<br />

10 2,1 881 1150<br />

20 4,2 52 1103<br />

30 6,3 33,7 1086<br />

40 8,4 24,2 1063<br />

50 10,5 18 1040<br />

60 12,6 12,6 1014<br />

70 14,7 8,9 984<br />

80 16,8 5,3 931<br />

90 18,9 2,5 900<br />

100 21 0 0<br />

– keine Referenz- und Spülluft erforderlich<br />

– arbeitet zuverlässig in allen Temperaturbereichen<br />

– verschleißfreier Sauerstofftransport zur<br />

Messzelle<br />

– geringer Energieverbrauch der Heizung<br />

(max. 40 W)<br />

– vakuumfest, minimal möglicher Messgasdruck<br />

am Sensor 10 –7 mbar<br />

– überdruckfest bis 10 Bar<br />

– druckunempfindliches Messprinzip<br />

– Auswerteelektronik, Sensor-Heizung und<br />

-Regelung im Gerät<br />

– kompakte Bauform, einfacher Anschluss<br />

über KF40 Vakuum-Flansch<br />

Praxis<br />

Anwendung für diese Überwachung findet<br />

der O 2-Sensor bereits bei der Firma Wegener<br />

Härtetechnik <strong>GmbH</strong> sowie in der kera-<br />

mischen Industrie. Mit der Überwachung<br />

der Ofenatmosphäre können Fehler während<br />

der Wärmebehandlung an hochwertigen<br />

Chargen vermieden werden und es<br />

besteht zusätzlicher Schutz für die Anlagentechnik.<br />

Interessant ist besonders die Startphase bei<br />

Vakuumprozessen. In den meisten Fällen<br />

wird vor dem Aufheizen und weiteren Einleiten<br />

von Prozessgasen ein Vakuum erzeugt<br />

und die Dichtigkeit über eine Haltephase<br />

ermittelt. Mit dieser Methode kann<br />

man sicherstellen, dass die Evakuierung der<br />

Ofenanlage erfolgreich abgeschlossen ist.<br />

In der Praxis kann man aber nicht ausschließen,<br />

dass trotz erfolgreicher und abgeschlossener<br />

Evakuierung sich noch Restsauerstoffmengen<br />

im Behandlungsraum<br />

befinden, die über den gewünschten<br />

Grenzwerten liegen. Diese können durch<br />

sehr kleine Lecks eintreten oder auch auf<br />

der Teileoberfläche in gebundener Form<br />

vorhanden sein. Untersuchungen hierüber<br />

wurden bereits vor 4 Jahren von uns bei<br />

Fachberichte<br />

Glühungen an Kupfer-Feindraht mit Lambda-Sonden<br />

durchgeführt. So konnte man<br />

bei gleichen Evakuierungszeiten und gleichen<br />

Chargenoberflächen unterschiedliche<br />

Sauerstoffkonzentrationen messen. Die Ergebnisse<br />

nach der Wärmebehandlung waren<br />

in den meisten Fällen auch abweichend.<br />

Auf Grund der vorgegebenen Konstruktion<br />

der Lambda-Sonde konnte aber<br />

nicht ausgeschlossen werden, dass durch<br />

nicht erkannte Verunreinigungen, nicht<br />

konstante Temperaturen/Gasmengen am<br />

Zirkon-Element oder unterschiedliche Sauerstoffgehalte<br />

im Behandlungsraum eine<br />

Fehlinterpretation der Messwerte erfolgt<br />

war.<br />

Die oben beschriebenen Messunsicherheiten<br />

konnten durch Verbesserung des Sauerstofftransportes<br />

zur Messzelle, unter Beibehaltung<br />

eines beheizten, gasdicht gesinterten<br />

ZrO 2-Festelektrolyten, behoben<br />

werden.<br />

Die im Sensor eingebaute, physikalisch wirkende<br />

Sauerstoffpumpe gewährleistet einen<br />

konstanten und schnellen Sauerstofftransport.<br />

(je nach Einbauort zwischen 6<br />

bis 20 sec.).<br />

Bei Gasen, die auf Grund ihrer Eigenschaften<br />

zur Diffusion neigen, ist allerdings nicht<br />

auszuschließen, dass dies zu einer Veränderung<br />

des Messsignals führt. Dies trifft<br />

insbesondere auf Wasserstoff und Wasserstoffverbindungen<br />

zu. Wenn diese bekannt<br />

sind, ist es möglich, das mV-Signal aus dem<br />

Sensor dementsprechend neu zu bewerten.<br />

Hier gilt der Zusammenhang aus den<br />

dann entstehenden Partialdruckverhältnissen<br />

p(H 2O)/p(H 2) an der Messzelle. Bei Sauerstoff/N<br />

2 oder anderen neutralen Gasen<br />

kann der O 2-Gehalt nach Nernst bestimmt<br />

werden.<br />

Berechnungsbeispiel für O 2 in N 2 zeigt<br />

Tabelle 1. Tabelle 2 zeigt das Berechnungsbeispiel<br />

O 2 in H 2.<br />

Versuch einer Spannungsermittlung<br />

Mittels Wösthoff-Pumpe wurden Mischungsverhältnisse<br />

von 0 ... 21 Vol. %<br />

Luft in Formiergas (2 Vol. % H 2 / 98 Vol. %<br />

N 2) und 0 ... 21 Vol. % Luft in H 2 eingestellt<br />

(Tabelle 3).<br />

Fazit<br />

Wir erhalten so aus der Zellenspannung eines<br />

Zirkon-Elementes, gegen Luft berechnet,<br />

thermodynamische Daten, die dem<br />

Sauerstoffpartialdruck in der Ofenatmosphäre<br />

entsprechen. Mit prozessabhängigen<br />

Grenzwerten und Vergleichen der historischen<br />

Daten kann der Wärmebehandlungsprozess<br />

gezielt beeinflusst und<br />

optimiert werden. y<br />

GASWÄRME <strong>International</strong> (55) Nr. 4/2006 271