Khảo sát ảnh hưởng của tỉ lệ vật liệu gia cường đến tính chất vật liệu composite lai trên nền polyme

https://app.box.com/s/mo021dey3shjcgqtlyv2ofoqm2p3dndk

https://app.box.com/s/mo021dey3shjcgqtlyv2ofoqm2p3dndk

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

1<br />

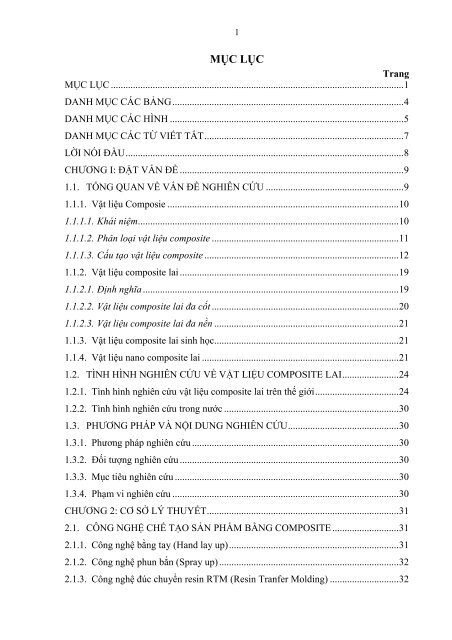

MỤC LỤC<br />

Trang<br />

MỤC LỤC ....................................................................................................................... 1<br />

DANH MỤC CÁC BẢNG .............................................................................................. 4<br />

DANH MỤC CÁC HÌNH ............................................................................................... 5<br />

DANH MỤC CÁC TỪ VIẾT TẮT ................................................................................. 7<br />

LỜI NÓI ĐẦU ................................................................................................................. 8<br />

CHƯƠNG I: ĐẶT VẤN ĐỀ ........................................................................................... 9<br />

1.1. TỔNG QUAN VỀ VẤN ĐỀ NGHIÊN CỨU ........................................................ 9<br />

1.1.1. Vật <strong>liệu</strong> Composie .............................................................................................. 10<br />

1.1.1.1. Khái niệm.......................................................................................................... 10<br />

1.1.1.2. Phân loại <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> ............................................................................ 11<br />

1.1.1.3. Cấu tạo <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> ............................................................................... 12<br />

1.1.2. Vật <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> ......................................................................................... 19<br />

1.1.2.1. Định nghĩa ........................................................................................................ 19<br />

1.1.2.2. Vật <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> đa cốt ............................................................................ 20<br />

1.1.2.3. Vật <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> đa <strong>nền</strong> ........................................................................... 21<br />

1.1.3. Vật <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> sinh học........................................................................... 21<br />

1.1.4. Vật <strong>liệu</strong> nano <strong>composite</strong> <strong>lai</strong> ................................................................................ 21<br />

1.2. TÌNH HÌNH NGHIÊN CỨU VỀ VẬT LIỆU COMPOSITE LAI ....................... 24<br />

1.2.1. Tình hình nghiên cứu <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> <strong>trên</strong> thế giới .................................. 24<br />

1.2.2. Tình hình nghiên cứu trong nước ....................................................................... 30<br />

1.3. PHƯƠNG PHÁP VÀ NỘI DUNG NGHIÊN CỨU ............................................. 30<br />

1.3.1. Phương pháp nghiên cứu .................................................................................... 30<br />

1.3.2. Đối tượng nghiên cứu ......................................................................................... 30<br />

1.3.3. Mục tiêu nghiên cứu ........................................................................................... 30<br />

1.3.4. Phạm vi nghiên cứu ............................................................................................ 30<br />

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT .............................................................................. 31<br />

2.1. CÔNG NGHỆ CHẾ TẠO SẢN PHẨM BẰNG COMPOSITE ........................... 31<br />

2.1.1. Công nghệ bằng tay (Hand lay up) ..................................................................... 31<br />

2.1.2. Công nghệ phun bắn (Spray up) ......................................................................... 32<br />

2.1.3. Công nghệ đúc chuyển resin RTM (Resin Tranfer Molding) ............................ 32

2<br />

2.1.4. Công nghệ quấn sợi (Filament winding) ............................................................ 34<br />

2.1.5. Công nghệ ép phun (Injection Molding) ............................................................ 34<br />

2.1.6. Công nghệ đúc kéo (Pultrusion) ......................................................................... 35<br />

2.1.7. Công nghệ đúc ép – phun phản ứng RRIM ( Reinforced Reaction Injection<br />

Molding) ........................................................................................................................ 36<br />

2.2. SỢI THỦY TINH ................................................................................................. 37<br />

2.2.1. Thành phần và <strong>tính</strong> <strong>chất</strong> ...................................................................................... 37<br />

2.2.2. Các yếu tố <strong>ảnh</strong> <strong>hưởng</strong> <strong>đến</strong> <strong>tính</strong> <strong>chất</strong> <strong>của</strong> sợi thủy tinh ........................................ 39<br />

2.2.2.1. Tính <strong>chất</strong> sợi ..................................................................................................... 39<br />

2.2.2.2. Tính <strong>chất</strong> nhựa <strong>nền</strong> ........................................................................................... 40<br />

2.2.2.3. Tỉ <strong>lệ</strong> giữa nhựa/sợi ........................................................................................... 41<br />

2.2.2.4. Sắp xếp hình học và định hướng <strong>của</strong> sợi trong FRP ........................................ 41<br />

2.2.2.5. Chế độ và quy trình <strong>gia</strong> công ........................................................................... 42<br />

2.3. NHỰA EPOXY .................................................................................................... 42<br />

2.3.1. Khái niệm............................................................................................................ 42<br />

2.3.2. Tổng hợp nhựa epoxy ......................................................................................... 42<br />

2.3.3. Lý <strong>tính</strong> <strong>của</strong> nhựa epoxy ...................................................................................... 44<br />

2.3.4. Hóa <strong>tính</strong> <strong>của</strong> nhựa epoxy .................................................................................... 46<br />

2.3.4.1. Phản ứng <strong>của</strong> nhóm epoxy ............................................................................... 46<br />

2.3.4.2. Khả năng phản ứng <strong>của</strong> nhóm hydroxyl .......................................................... 47<br />

2.3.5. Chất đóng rắn cho nhựa epoxy ........................................................................... 47<br />

2.3.5.1. Hệ đóng rắn nguội ............................................................................................ 48<br />

2.3.5.2. Hệ đóng rắn nóng ............................................................................................. 50<br />

2.3.5.3. Ứng dụng <strong>của</strong> nhựa epoxy ................................................................................ 51<br />

2.4. BỘT TITAN ......................................................................................................... 51<br />

2.4.1. Đặc điểm cấu trúc ............................................................................................... 51<br />

2.4.2. Ứng dụng ............................................................................................................ 52<br />

2.4.3. Bột titan đioxit (TiO 2 )......................................................................................... 54<br />

CHƯƠNG 3: THỰC NGHIỆM ..................................................................................... 57<br />

3.1. MỤC ĐÍCH CỦA THỰC NGHIỆM .................................................................... 57<br />

3.2. CƠ SỞ LỰA CHỌN VẬT LIỆU THÀNH PHẦN ............................................... 57<br />

3.2.1. Vật <strong>liệu</strong> <strong>gia</strong> <strong>cường</strong>............................................................................................... 57

3<br />

3.2.2. Phân bố và định hướng sợi ................................................................................. 58<br />

3.2.3. Chiều dài sợi ....................................................................................................... 58<br />

3.2.4. Hàm lượng sợi .................................................................................................... 60<br />

3.2.5. Vật <strong>liệu</strong> độn ........................................................................................................ 61<br />

3.2.6. Vật <strong>liệu</strong> <strong>nền</strong> ......................................................................................................... 61<br />

3.2.7. Chất đóng rắn cho nhựa epoxy ........................................................................... 61<br />

3.3. QUY HOẠCH THỰC NGHIỆM ......................................................................... 63<br />

3.3.1. Chọn <strong>tỉ</strong> <strong>lệ</strong> <strong>vật</strong> <strong>liệu</strong> thành phần ............................................................................. 63<br />

3.3.2. Tính toán các thông số <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> theo lý thuyết .................................. 64<br />

3.3.2.1. Tỉ <strong>lệ</strong> % trọng lượng và thể tích ......................................................................... 64<br />

3.3.2.2. Tỉ trọng <strong>composite</strong> ............................................................................................ 65<br />

3.3.3. Tiến hành thực nghiệm ....................................................................................... 66<br />

3.3.3.1. Mục đích chế tạo mẫu thử cơ <strong>tính</strong> .................................................................... 66<br />

3.3.3.2. Kích thước, số lượng và ký hiệu mẫu thử ......................................................... 67<br />

3.3.3.3. Xác định thời <strong>gia</strong>n đông đặc và đóng rắn <strong>của</strong> nhựa ........................................ 70<br />

3.3.3.4. Chế tạo mẫu thử ............................................................................................... 72<br />

3.3.4. Kết quả thực nghiệm ........................................................................................... 72<br />

3.3.4.1. Kiểm tra cơ <strong>tính</strong> ................................................................................................ 72<br />

3.3.4.2. Phân tích kết quả thực nghiệm ......................................................................... 78<br />

3.3.4.3. Kiểm tra độ hấp thụ nước ................................................................................. 83<br />

3.3.4.4. Kiểm tra độ trương nở ...................................................................................... 84<br />

3.3.4.5. Kiểm tra trạng thái ma <strong>sát</strong> và mòn ................................................................... 85<br />

CHƯƠNG 4: KẾT LUẬN VÀ ĐỀ XUẤT ................................................................... 91<br />

4.1. KẾT LUẬN ........................................................................................................... 91<br />

4.2. ĐỀ XUẤT ............................................................................................................. 92<br />

TÀI LIỆU THAM KHẢO ............................................................................................. 94<br />

PHỤ LỤC 1: CHẾ TẠO MẪU THỬ CƠ TÍNH ........................................................... 97<br />

PHỤ LỤC 2: KIỂM TRA ĐỘ HẤP THỤ NƯỚC CỦA COMPOSITE ..................... 106<br />

PHỤ LỤC 3: QUY TRÌNH KIỂM TRA TRẠNG THÁI MA SÁT VÀ MÀI MÒN . 110<br />

PHỤ LỤC 4: PHIẾU KẾT QUÁ KIỂM NGHIỆM .................................................... 123

4<br />

DANH MỤC CÁC BẢNG<br />

Tên bảng<br />

Trang<br />

Bảng 1.1. Đặc <strong>tính</strong> chủ yếu <strong>của</strong> polyester ..................................................................... 14<br />

Bảng 1.2. Đặc <strong>tính</strong> chủ yếu <strong>của</strong> gelcoat ........................................................................ 15<br />

Bảng 1.3. So sánh sự hấp thụ nước <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> cốt sợi thủy tinh-sợi sinh học<br />

<strong>nền</strong> polyester so với <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> không <strong>lai</strong> ........................................................ 26<br />

Bảng 1.4. Tính <strong>chất</strong> nhiệt <strong>vật</strong> lý PALF-thủy tinh <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> ................ 27<br />

Bảng 1.5. So sánh thuộc <strong>tính</strong> <strong>của</strong> sợi tự nhiên với sợi thủy tinh ................................... 27<br />

Bảng 2.1. Thành phần hóa học <strong>của</strong> sợi thủy tinh .......................................................... 38<br />

Bảng 2.2. Đặc <strong>tính</strong> cơ lý <strong>của</strong> sợi thủy tinh .................................................................... 38<br />

Bảng 2.3. Đường kính sợi thủy tinh đơn (Filament) ..................................................... 39<br />

Bảng 2.4. Thông số kỹ thuật <strong>của</strong> một số nhựa epoxy thông dụng ................................ 45<br />

Bảng 2.5. Đặc <strong>tính</strong> chủ yếu <strong>của</strong> nhựa epoxy ................................................................. 45<br />

Bảng 2.6. Độ chức <strong>của</strong> một số loại amin ....................................................................... 48<br />

Bảng 2.7. Đặc <strong>tính</strong> cơ lý <strong>của</strong> nguyên tố titan ................................................................ 54<br />

Bảng 2.8. Đặc <strong>tính</strong> cơ lý <strong>của</strong> bột TiO 2 ........................................................................... 55<br />

Bảng 2.9. Tính <strong>chất</strong> quang học <strong>của</strong> TiO 2 ....................................................................... 56<br />

Bảng 3.1. Đặc <strong>tính</strong> cơ lý và chiều dài sợi được chọn .................................................... 59<br />

Bảng 3.2. Thông số kỹ thuật <strong>của</strong> bột titan đioxit (TiO 2 ) ............................................... 61<br />

Bảng 3.3. Đặc <strong>tính</strong> cơ lý <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>nền</strong> được chọn .................................................... 61<br />

Bảng 3.4. Đặc <strong>tính</strong> kỹ thuật <strong>của</strong> TETA ......................................................................... 62<br />

Bảng 3.5. Đặc <strong>tính</strong> <strong>tỉ</strong> trọng <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> theo <strong>tính</strong> toán lý thuyết ........................ 66<br />

Bảng 3.6. Số lượng mẫu cần tiến hành thực nghiệm ..................................................... 67<br />

Bảng 3.7. Ký hiệu mẫu .................................................................................................. 67<br />

Bảng 3.8. Thời <strong>gia</strong>n đóng rắn <strong>của</strong> epoxy 128S khi chưa có sợi (t 0 phòng = 27 0 C) ........... 70<br />

Bảng 3.9. Thời <strong>gia</strong>n đóng rắn <strong>của</strong> epoxy 128S khi đã trộn sợi (t 0 phòng = 27 0 C) ............ 71<br />

Bảng 3.10. Thời <strong>gia</strong>n thực hiện các bước công nghệ đúc mẫu (t 0 phòng = 27 0 C) ............ 71<br />

Bảng 3.11. Tổng hợp kết quả kiểm tra cơ <strong>tính</strong> mẫu thử <strong>composite</strong> <strong>lai</strong> .......................... 78<br />

Bảng 3.12. Độ hấp thụ nước <strong>của</strong> <strong>composite</strong> <strong>lai</strong> C 35/60/5 ............................................ 84<br />

Bảng 3.13. Độ trương nở <strong>của</strong> <strong>composite</strong> <strong>lai</strong> C 35/60/5 ................................................. 85<br />

Bảng 3.14. Hệ số ma <strong>sát</strong> khô và ướt <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> .................................... 86<br />

Bảng 3.15. Kết quả kiểm tra mài mòn <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> ................................. 90

5<br />

DANH MỤC CÁC HÌNH<br />

Tên hình<br />

Trang<br />

Hình 1.1. Vật <strong>liệu</strong> <strong>composite</strong> ......................................................................................... 10<br />

Hình 1.2. Nhu cầu sử dụng nhựa polyester không no <strong>trên</strong> thế giới năm 2007 .............. 13<br />

Hình 1.3. Một số loại sợi thường dùng để chế tạo <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> .......................... 16<br />

Hình 1.4. Kết dính nhựa <strong>nền</strong> và sợi liên kết bằng hóa học ............................................ 19<br />

Hình 1.5. Các phương án cấu tạo <strong>composite</strong> <strong>lai</strong> ............................................................ 20<br />

Hình 1.6. Sơ đồ thể hiện thành phần cấu trúc <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>polyme</strong>r <strong>composite</strong> ........... 21<br />

Hình 1.7. Các dạng khác nhau <strong>của</strong> nano<strong>composite</strong> ....................................................... 22<br />

Hình 1.8. Các giải pháp chung cho sự phát triển hybrid composie ứng dụng trong<br />

Tribology ....................................................................................................................... 23<br />

Hình 1.9. Các dạng hybrid composie ứng dụng trong Tribology nhận được từ giải pháp<br />

....................................................................................................................................... 24<br />

Hình 1.10. Đường cong ứng suất kéo - biến dạng. ........................................................ 24<br />

Hình 1.11. Sự thay đổi độ bền uốn với <strong>tỉ</strong> lượng theo thể tích sợi ................................. 28<br />

Hình 1.12. Quan <strong>sát</strong> sự nứt gãy cấu trúc bề mặt bằng kính hiển vi SEM ..................... 28<br />

Hình 1.13. Cải thiện độ bền va đập <strong>của</strong> nhựa epoxy bởi hạt độn nano ......................... 29<br />

Hình 2.1. Gia công <strong>vật</strong> <strong>liệu</strong> FRP bằng phương pháp lăn tay ......................................... 31<br />

Hình 2.2. Gia công <strong>vật</strong> <strong>liệu</strong> FRP bằng phương pháp phun bắn ..................................... 32<br />

Hình 2.3. Gia công <strong>vật</strong> liêu FRP bằng phương pháp RTM ........................................... 33<br />

Hình 2.4. Gia công <strong>vật</strong> <strong>liệu</strong> FRP bằng phương pháp quấn sợi ...................................... 34<br />

Hình 2.5. Gia công <strong>vật</strong> <strong>liệu</strong> FRP bằng phương pháp ép phun ....................................... 35<br />

Hình 2.6. Gia công <strong>vật</strong> <strong>liệu</strong> FRP bằng phương pháp đúc kéo ....................................... 35<br />

Hình 2.7. Công nghệ đúc ép – phun phản ứng RRIM ................................................... 36<br />

Hình 2.8. Độ bền kéo <strong>của</strong> một số loại <strong>vật</strong> <strong>liệu</strong> .............................................................. 39<br />

Hình 2.9. Ứng suất kéo và biến dạng kéo <strong>của</strong> một số loại sợi ...................................... 40<br />

Hình 2.10. Mối quan hệ giữa ứng suất và biến dạng <strong>của</strong> hệ lý tưởng ........................... 40<br />

Hình 2.11. Ứng suất kéo <strong>của</strong> nhựa <strong>nền</strong>, sợi <strong>gia</strong> <strong>cường</strong> và <strong>vật</strong> <strong>liệu</strong> FRP ........................ 41<br />

Hình 2.12. Cấu trúc epoxy resin .................................................................................... 44<br />

Hình 2.13. Cơ chế đóng rắn <strong>của</strong> epoxy bằng cách sử dụng Anhydride ........................ 50<br />

Hình 2.14. Hình dạng cấu trúc tinh thể <strong>của</strong> titan ở dạng nguyên tử .............................. 52<br />

Hình 2.15. Kiểu cấu trúc tinh thể titan .......................................................................... 52

6<br />

Hình 2.16. Biểu đồ thể hiện sự lựa chọn cấu trúc và đặc <strong>tính</strong> <strong>của</strong> hợp kim titan ......... 53<br />

Hình 3.1. Giá cả <strong>của</strong> một số loại <strong>vật</strong> <strong>liệu</strong>....................................................................... 57<br />

Hình 3.2. Modul kéo riêng một số loại sợi <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> ............................... 58<br />

Hình 3.3. Biểu đồ phân bố ứng suất <strong>trên</strong> chiều dài sợi.................................................. 59<br />

Hình 3.4. Sơ đồ khối quy trình chế tạo và kiểm tra mẫu ............................................... 68<br />

Hình 3.5. Kích thước mẫu thử cơ <strong>tính</strong> <strong>composite</strong> theo tiêu chuẩn ISO ........................ 69<br />

Hình 3.6. Máy thử kéo, uốn, nén <strong>của</strong> Anh: HOUNSFEILD H50K – S ....................... 72<br />

Hình 3.7. Máy thử va đập <strong>của</strong> Mỹ: TINIUS OLSEN, thang đo từ 0 ÷ 460 Jun ............ 73<br />

Hình 3.8. Ảnh <strong>hưởng</strong> <strong>tỉ</strong> <strong>lệ</strong> TiO 2 <strong>đến</strong> độ bền kéo <strong>của</strong> <strong>composite</strong> <strong>lai</strong> ............................... 78<br />

Hình 3.9. Ảnh <strong>hưởng</strong> <strong>tỉ</strong> <strong>lệ</strong> TiO 2 <strong>đến</strong> modul đàn hồi kéo <strong>của</strong> <strong>composite</strong> <strong>lai</strong> .................. 79<br />

Hình 3.10. Ảnh <strong>hưởng</strong> <strong>tỉ</strong> <strong>lệ</strong> TiO 2 <strong>đến</strong> độ bền uốn <strong>của</strong> <strong>composite</strong> <strong>lai</strong> ............................ 80<br />

Hình 3.11. Ảnh <strong>hưởng</strong> <strong>tỉ</strong> <strong>lệ</strong> TiO 2 <strong>đến</strong> modul đàn hồi uốn <strong>của</strong> <strong>composite</strong> <strong>lai</strong> ................ 80<br />

Hình 3.12. Ảnh <strong>hưởng</strong> <strong>tỉ</strong> <strong>lệ</strong> TiO 2 <strong>đến</strong> độ bền nén <strong>của</strong> <strong>composite</strong> <strong>lai</strong> ............................. 81<br />

Hình 3.13. Ảnh <strong>hưởng</strong> <strong>tỉ</strong> <strong>lệ</strong> TiO 2 <strong>đến</strong> modul đàn hồi nén <strong>của</strong> <strong>composite</strong> <strong>lai</strong> ................ 82<br />

Hình 3.14. Ảnh <strong>hưởng</strong> <strong>tỉ</strong> <strong>lệ</strong> TiO2 <strong>đến</strong> độ dai va đập <strong>của</strong> <strong>composite</strong> <strong>lai</strong> ........................ 83<br />

Hình 3.15. Kích thước mẫu thử độ hấp thụ nước <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> theo tiêu chuẩn<br />

ASTM D570 – ISO 62 ................................................................................................... 84<br />

Hình 3.16. Máy thử nghiệm ma <strong>sát</strong> ............................................................................... 85<br />

Hình 3.17. Hệ số ma <strong>sát</strong> <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> khi có 0% TiO 2 .................................. 87<br />

Hình 3.18. Hệ số ma <strong>sát</strong> <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> khi có 2% TiO 2 .................................. 87<br />

Hình 3.19. Hệ số ma <strong>sát</strong> <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> khi có 5% TiO 2 .................................. 88<br />

Hình 3.20. Hệ số ma <strong>sát</strong> <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> khi có 10% TiO 2 ................................ 88<br />

Hình 3.21. Hệ số ma <strong>sát</strong> <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> khi có 15% TiO 2 ............................... 88<br />

Hình 3.22. Kích thước mẫu thử độ mài mòn theo tiêu chuẩn ASTM D1044 –99 .......89<br />

Hình 3.23. Máy kiểm tra độ mài mòn TABER 5131 ABRASER ................................. 89<br />

Hình 3.24. Quan <strong>sát</strong> mẫu thử trước và sau khi kiểm tra mài mòn ................................. 90

7<br />

DANH MỤC CÁC TỪ VIẾT TẮT<br />

OPEFB (oil palm empty fruit bunch)<br />

PALF (pineapple leaf fibre)<br />

E128S<br />

TiO 2<br />

UPE<br />

AF<br />

GF<br />

CF<br />

PU<br />

PP<br />

UF<br />

PEEK<br />

PS<br />

ABS<br />

PVC<br />

MEKP<br />

PVDF<br />

SEM<br />

: Bó sợi cây cọ dầu<br />

: Sợi lá dứa<br />

: Nhựa epoxy 128S<br />

: Titan đioxit<br />

: Nhựa polyester không no<br />

: Sợi aramid<br />

: Sợi graphit<br />

: Sợi carbon<br />

: Nhựa Polyurethane<br />

: Nhựa Polypropylene<br />

: Nhựa Ure Formaldehyde<br />

: Nhựa Polyether Etherketone<br />

: Nhựa Polystyrene<br />

: Nhựa Acrylonitrile Butadiene Styrene<br />

: Nhựa Poly Vinyl Chloride<br />

: Chất xúc tác Methyl Ethyl Petone proxide<br />

: Nhựa Polyvinyidene Fluoride<br />

: Kính quét hiển vi điện tử

8<br />

LỜI NÓI ĐẦU<br />

Theo một số nhà nghiên cứu có uy tín <strong>trên</strong> Thế giới, hàng năm ma <strong>sát</strong> đã lấy đi<br />

<strong>của</strong> loài người 30 - 35% năng lượng được sản xuất ra. Cũng phải nói thêm rằng, hàng<br />

năm <strong>trên</strong> Thế giới hàng trăm ngàn các máy móc thiết bị loại ra khỏi dây chuyền sản<br />

xuất do hậu quả <strong>của</strong> hao mòn. Từ đó ta thấy việc nghiên cứu Tribology và ứng dụng<br />

những kết quả nghiên cứu vào sản xuất có ý nghĩa kinh tế <strong>đến</strong> nhường nào. Trong<br />

những giải pháp làm giảm ma <strong>sát</strong>, hao mòn thì giải pháp tìm kiếm <strong>vật</strong> <strong>liệu</strong> thay thế<br />

đang được quan tâm rất lớn <strong>của</strong> những nhà khoa học <strong>vật</strong> <strong>liệu</strong>, trong đó phải kể <strong>đến</strong> <strong>vật</strong><br />

<strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> và nano <strong>composite</strong> <strong>lai</strong>. Tuy nhiên, để đạt hiệu quả việc sử dụng <strong>vật</strong><br />

<strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> trong lĩnh vực ma <strong>sát</strong> và mài mòn, thì cần đánh giá <strong>ảnh</strong> <strong>hưởng</strong> <strong>của</strong><br />

các <strong>chất</strong> độn, <strong>chất</strong> <strong>gia</strong> <strong>cường</strong> <strong>đến</strong> <strong>tính</strong> <strong>chất</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong>.<br />

Sự ra đời <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> là cuộc cách mạng về <strong>vật</strong> <strong>liệu</strong>, nhằm thay thế<br />

cho <strong>vật</strong> <strong>liệu</strong> truyền thống ở những mục đích thích hợp trong công nghiệp và cuộc sống.<br />

Với những ưu điểm: nhẹ, chắc, bền, không gỉ, chống ăn mòn, chịu hóa <strong>chất</strong>, chịu thời<br />

tiết, ... <strong>composite</strong> có thể khắc phục những nhược điểm <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> truyền thống, được<br />

ứng dụng vào những mục đích, những sản phẩm và ở những nơi mà ưu điểm <strong>của</strong><br />

<strong>composite</strong> được phát huy một cách hiệu quả, thỏa mãn được yêu cầu sử dụng. Tuy<br />

nhiên, <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> truyền thống còn một số tồn tại như: <strong>chất</strong> thải khó xử lý, giá<br />

thành sản phẩm cao, độ bền va đập kém, có cấu trúc phức tạp,...<br />

Chính vì vậy, chúng tôi thực hiện đề tài: “<strong>Khảo</strong> <strong>sát</strong> <strong>ảnh</strong> <strong>hưởng</strong> <strong>của</strong> <strong>tỉ</strong> <strong>lệ</strong> <strong>vật</strong><br />

<strong>liệu</strong> <strong>gia</strong> <strong>cường</strong> <strong>đến</strong> <strong>tính</strong> <strong>chất</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> <strong>trên</strong> <strong>nền</strong> <strong>polyme</strong>” là ý nghĩa thực<br />

tiễn rất lớn, làm tăng khả năng ứng dụng <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> trong lĩnh vực ma<br />

<strong>sát</strong> và mài mòn, góp phần làm hạ giá thành sản phẩm.<br />

Với sự quyết tâm, được sự chỉ bảo và hướng dẫn tận tình <strong>của</strong> PGS.TS Quách<br />

Đình Liên, đề tài được hoàn thành. Tôi xin trân trọng cảm ơn Lãnh đạo trường Đại học<br />

Nha Trang, Khoa Kỹ thuật Tàu thủy, đặc biệt cảm ơn Thầy PGS.TS Quách Đình Liên<br />

đã tận tình chỉ bảo và động viên tôi trong suốt thời <strong>gia</strong>n làm đề tài. Xin được ghi nhớ<br />

tình cảm, sự giúp đỡ <strong>của</strong>: các thầy cô giáo trong Khoa Kỹ thuật tàu thủy, Viện nghiên<br />

cứu Tàu thủy - Trường Đại học Nha Trang, Bộ môn chế tạo máy, xưởng thực hành cơ<br />

khí, <strong>gia</strong> đình và bạn bè luôn luôn chia sẻ cùng tôi trong quá trình nghiên cứu.

9<br />

CHƯƠNG I<br />

ĐẶT VẤN ĐỀ<br />

1.1. TỔNG QUAN VỀ VẤN ĐỀ NGHIÊN CỨU<br />

Theo nhu cầu cải thiện <strong>tính</strong> năng làm việc <strong>của</strong> <strong>vật</strong> <strong>liệu</strong>, trong đó đặc biệt coi<br />

trọng trọng lượng nhẹ, sức bền cao, giá thành thấp; các nhà khoa học <strong>vật</strong> <strong>liệu</strong>, các kỹ<br />

thuật <strong>gia</strong> luôn cố gắng để hoặc là cải thiện <strong>vật</strong> <strong>liệu</strong> truyền thống, hoặc tạo ra <strong>vật</strong> <strong>liệu</strong><br />

hoàn toàn mới.<br />

Trong vòng 50 năm gần đây, các sản phẩm bằng <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> nhân tạo<br />

tăng rất nhanh. Dự báo trong tương <strong>lai</strong> nhu cầu về <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> sẽ tăng liên tục.<br />

Vật <strong>liệu</strong> <strong>composite</strong> có thể được nghiên cứu dưới nhiều quan điểm khác nhau,<br />

mỗi quan điểm yêu cầu một kỹ năng khác nhau. Do vậy, sự phát triển <strong>của</strong> <strong>vật</strong> <strong>liệu</strong><br />

<strong>composite</strong> để chống lại môi trường ăn mòn là chủ yếu trong lĩnh vực khoa học <strong>vật</strong> <strong>liệu</strong><br />

và hóa học.<br />

Hiện nay, ngành công nghiệp đóng tàu bằng <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> phát triển rất<br />

mạnh vì giá thành thấp, nhẹ, độ bền cao và có thể hoạt động trong môi trường biển<br />

linh hoạt không thua gì tàu thép. Vì tàu luôn hoạt động trong môi trường biển có <strong>tính</strong><br />

oxy hóa mạnh nên tuổi thọ <strong>của</strong> chúng không cao. Chính vì vậy, việc thêm vào một số<br />

phụ <strong>gia</strong>, cốt <strong>gia</strong> <strong>cường</strong> để đảm bảo tuổi thọ cho tàu khi làm việc trong môi trường nước<br />

biển đang được các nhà khoa học <strong>vật</strong> <strong>liệu</strong> tập trung nghiên cứu. Trong số <strong>chất</strong> độn<br />

thêm vào thì bột titan đioxit (cỡ hạt micro) có triển vọng rất cao, đặc biệt khi chúng có<br />

kích thước cỡ nano.<br />

Trên thế giới có nhiều công trình nghiên cứu ứng dụng bột titan đioxit (cỡ hạt<br />

micro, nano) độn vào <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong>, tuy nhiên việc đánh giá <strong>ảnh</strong> <strong>hưởng</strong> <strong>của</strong> nó<br />

<strong>đến</strong> <strong>tính</strong> <strong>chất</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> còn mới, đặc biệt tại Việt Nam.<br />

Việc đánh giá <strong>ảnh</strong> <strong>hưởng</strong> <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> độn có ý nghĩa rất lớn, nhất là trong thời<br />

đại nguồn nguyên <strong>liệu</strong> đang dần cạn kiệt như hiện nay.

10<br />

1.1.1. Vật <strong>liệu</strong> Composie<br />

1.1.1.1. Khái niệm<br />

Composite là một hỗn hợp gồm ít nhất hai pha hay hai thành phần <strong>vật</strong> <strong>liệu</strong>,<br />

nhằm mục đích tạo ra <strong>vật</strong> <strong>liệu</strong> mới có <strong>tính</strong> năng ưu việt hơn hẳn những thành phần <strong>vật</strong><br />

<strong>liệu</strong> ban đầu. Vật <strong>liệu</strong> <strong>composite</strong> được cấu tạo từ các thành phần cốt, nhằm đảm bảo<br />

cho <strong>composite</strong> có được đặc <strong>tính</strong> cơ học cần thiết và <strong>vật</strong> <strong>liệu</strong> <strong>nền</strong> đảm bảo cho các thành<br />

phần <strong>của</strong> <strong>composite</strong> liên kết, làm việc hài hòa với nhau.<br />

Về mặt cấu tạo, <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> bao gồm một hay nhiều pha gián đoạn phân<br />

bố đều <strong>trên</strong> một pha <strong>nền</strong> liên tục. Nếu <strong>vật</strong> <strong>liệu</strong> có nhiều pha gián đoạn ta gọi là<br />

<strong>composite</strong> hỗn tạp. Pha gián đoạn thường có <strong>tính</strong> <strong>chất</strong> trội hơn pha liên tục.<br />

Pha liên tục gọi là <strong>nền</strong> (matrix). Pha gián đoạn gọi là cốt hay <strong>vật</strong> <strong>liệu</strong> <strong>gia</strong> <strong>cường</strong><br />

(reinforcement).<br />

Hình 1.1. Vật <strong>liệu</strong> <strong>composite</strong><br />

Lịch sử hình thành và phát triển<br />

Vật <strong>liệu</strong> <strong>composite</strong> đã xuất hiện từ rất lâu trong cuộc sống, khoảng 5.000 năm<br />

trước Công nguyên người cổ đại đã biết vận dụng <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> vào cuộc sống (ví<br />

dụ: sử dụng bột đá trộn với đất sét để đảm bảo sự giãn nở trong quá trình nung đồ<br />

gốm).<br />

Người Ai Cập đã biết vận dụng <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> từ khoảng 3.000 năm trước<br />

Công nguyên, sản phẩm điển hình là vỏ thuyền làm bằng lau, sậy tẩm pitum; về sau<br />

này các thuyền đan bằng tre trát mùn cưa và nhựa thông hay các vách tường đan tre<br />

trát bùn với rơm, rạ là những sản phẩm <strong>composite</strong> được áp dụng rộng rãi trong đời<br />

sống xã hội.<br />

Sự phát triển <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> đã được khẳng định và mang <strong>tính</strong> đột biến<br />

vào những năm 1930 khi mà Stayer và Thomat đã nghiên cứu, ứng dụng thành công<br />

sợi thuỷ tinh; Fillis và Foster dùng <strong>gia</strong> <strong>cường</strong> cho polyester không no và giải pháp này

11<br />

đã được áp dụng rộng rãi trong ngành công nghiệp chế tạo máy bay, tàu chiến phục vụ<br />

cho đại chiến thế giới lần thứ hai.<br />

Năm 1950 bước đột phá quan trọng trong ngành <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> đó là sự<br />

xuất hiện nhựa epoxy và các sợi <strong>gia</strong> <strong>cường</strong> như polyester, nylon,... Từ năm 1970 <strong>đến</strong><br />

nay <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>polyme</strong>r đã được đưa vào sử dụng rộng rãi trong các ngành<br />

công nghiệp và dân dụng, y tế, thể thao, quân sự v.v...<br />

Ưu điểm <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong><br />

Tính ưu việt <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> là khả năng chế tạo từ <strong>vật</strong> <strong>liệu</strong> này thành<br />

các kết cấu sản phẩm theo những yêu cầu kỹ thuật khác nhau mà ta mong muốn. Các<br />

thành phần cốt <strong>của</strong> <strong>composite</strong> có độ cứng, độ bền cơ học cao, <strong>vật</strong> <strong>liệu</strong> <strong>nền</strong> luôn đảm<br />

bảo cho các thành phần liên kết hài hòa, tạo các liên kết có khả năng chịu nhiệt và chịu<br />

sự ăn mòn <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> trong điều kiện khắc nghiệt <strong>của</strong> môi trường. Một trong các ứng<br />

dụng hiệu quả nhất là <strong>composite</strong> <strong>polyme</strong>r, đây là <strong>vật</strong> <strong>liệu</strong> có nhiều <strong>tính</strong> ưu việt và có<br />

khả năng áp dụng rộng rãi, <strong>tính</strong> <strong>chất</strong> nổi bật là nhẹ, độ bền cao, chịu môi trường, dễ lắp<br />

đặt, có độ bền riêng và các đặc trưng đàn hồi cao, bền vững với môi trường ăn mòn<br />

hóa học, độ dẫn nhiệt, dẫn điện thấp.<br />

1.1.1.2. Phân loại <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong><br />

Phân loại theo hình dạng<br />

* Vật <strong>liệu</strong> <strong>composite</strong> độn dạng sợi<br />

Khi <strong>vật</strong> <strong>liệu</strong> tăng <strong>cường</strong> có dạng sợi, ta gọi là <strong>composite</strong> độn dạng sợi, <strong>chất</strong> độn<br />

dạng sợi <strong>gia</strong> <strong>cường</strong> tăng cơ lý <strong>tính</strong> cho <strong>polyme</strong>r <strong>nền</strong>. Composite cấu tạo từ loại sợi nào<br />

thì mang tên loại sợi đó. Ví dụ: Composite thủy tinh (với sợi thủy tinh), Composite<br />

carbon (với sợi carbon), v.v…<br />

Một số loại sợi được dùng dùng phổ biến như: amiăng, sợi carbon, sợi than chì,<br />

berili, berili cacbua, berili oxit, molypden, nhôm oxit, sợi thủy tinh, sợi tự nhiên<br />

polyamide,v.v… Tương ứng với <strong>nền</strong> phổ biến gồm epoxy, phenol, polyester,<br />

polyurethane, polyetherethrketone (PEEK), vinyleste, v.v… Trong số các <strong>vật</strong> <strong>liệu</strong><br />

nhựa, polyester không no được sử dụng rộng rãi nhất. Epoxy có độ bám dính cao và<br />

chi phí cao hơn nhưng độ co ngót ít hơn PEEK.<br />

* Vật <strong>liệu</strong> <strong>composite</strong> độn dạng hạt

12<br />

Khi <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> tăng <strong>cường</strong> có dạng hạt, các tiểu phân hạt độn phân tán<br />

vào <strong>polyme</strong>r <strong>nền</strong>. Hạt khác sợi ở chỗ nó không có kích thước ưu tiên. Một số loại hạt<br />

độn thường dùng như gốm, thủy tinh, nhôm, <strong>vật</strong> <strong>liệu</strong> vô định hình, v.v… Ví dụ như lốp<br />

ô tô gồm hạt carbon đen <strong>gia</strong> <strong>cường</strong> <strong>nền</strong> đàn hồi <strong>polyme</strong>r poly-isobutilen.<br />

Vật <strong>liệu</strong> <strong>polyme</strong>r <strong>composite</strong> đang được ứng dụng rất rộng rãi, đặc biệt ngành<br />

hàng không vũ trụ. Trên thế giới rất nhiều công trình nghiên cứu về sự kết hợp giữa<br />

sợi và hạt độn để tạo ra các <strong>vật</strong> <strong>liệu</strong> có thể làm việc trong nhiều điều kiện khác nhau.<br />

Trước tình hình đó, việc phát triển một loạt <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>nền</strong> PEEK với cốt sợi<br />

thủy tinh và hạt độn gốm để nghiên cứu đặc <strong>tính</strong> mài mòn <strong>của</strong> hạt rắn.<br />

Hạt thường được sử dụng để cải thiện một số cơ <strong>tính</strong> <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> hoặc <strong>vật</strong> <strong>liệu</strong><br />

<strong>nền</strong>, chẳng hạn tăng độ cứng, tăng khả năng chịu nhiệt, chịu mòn, giảm độ co ngót,<br />

v.v… Trong một số trường hợp, hạt được sử dụng với mục đích làm giảm giá thành<br />

sản phẩm mà vẫn không làm thay đổi cơ <strong>tính</strong> <strong>của</strong> <strong>vật</strong> <strong>liệu</strong>.<br />

Phân loại theo bản <strong>chất</strong> thành phần<br />

- Composite <strong>nền</strong> hữu cơ (nhựa) cùng với <strong>vật</strong> <strong>liệu</strong> cốt có dạng: sợi hữu cơ<br />

(polyamide, kevlar), sợi khoáng (thủy tinh, carbon …), sợi kim loại (Bo, Al).<br />

- Composite <strong>nền</strong> kim loại: <strong>nền</strong> kim loại (hợp kim Titan, hợp kim Al, …) cùng<br />

với sợi độn dạng hạt: sợi kim loại (Bo), sợi khoáng (Si, C), …<br />

- Composite <strong>nền</strong> khoáng (gốm) với <strong>vật</strong> <strong>liệu</strong> cốt dạng: sợi kim loại (Bo), hạt<br />

kim loại (<strong>chất</strong> gốm), hạt gốm (cacbua, nitơ), …<br />

1.1.1.3. Cấu tạo <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong><br />

Polymer <strong>nền</strong><br />

Vật <strong>liệu</strong> <strong>nền</strong> giữ vai trò cực kỳ quan trọng trong việc chế tạo ra <strong>vật</strong> <strong>liệu</strong><br />

<strong>composite</strong>. Chính vì vậy, chúng phải đáp ứng được những yêu cầu về mặt khai thác<br />

cũng như về mặt công nghệ.<br />

Polymer <strong>nền</strong> là <strong>chất</strong> kết dính, tạo môi trường phân tán, đóng vai trò truyền ứng<br />

suất sang độn khi có ngoại lực tác dụng lên <strong>vật</strong> <strong>liệu</strong>. Polymer <strong>nền</strong> có thể tạo thành từ<br />

một <strong>chất</strong> hoặc hỗn hợp nhiều <strong>chất</strong> được trộn lẫn một cách đồng nhất tạo thể liên tục.<br />

Trong thực tế, người ta có thể sử dụng nhựa nhiệt rắn hay nhựa nhiệt dẻo làm<br />

<strong>polyme</strong>r <strong>nền</strong>:

13<br />

Nhựa nhiệt dẻo (Thermo plastics): PE, PS, ABS, PVC,… độn được trộn với<br />

nhựa, <strong>gia</strong> công <strong>trên</strong> máy ép phun ở trạng thái nóng chảy.<br />

Nhựa nhiệt rắn (Thermosetting plastics): PU, PP, UF, Epoxy, Polyester không<br />

no, <strong>gia</strong> công dưới áp suất và nhiệt độ cao. Riêng polyester không no và epoxy có thể<br />

tiến hành <strong>gia</strong> công ở nhiệt độ thường, <strong>gia</strong> công bằng tay (hand lay – up method). Nhìn<br />

chung nhựa nhiệt rắn cho <strong>vật</strong> <strong>liệu</strong> có cơ <strong>tính</strong> cao hơn nhựa nhiệt dẻo.<br />

Khi <strong>polyme</strong>r được tạo ra bằng cách liên kết các nhóm este với nhau thì cho ta<br />

polyester. Theo khả năng tham <strong>gia</strong> phản ứng hóa học, polyester được chia làm 2 loại:<br />

- Polyester bão hòa (Saturated polyester): Là các polyester không còn có khả<br />

năng tham <strong>gia</strong> phản ứng hóa học nữa. Còn gọi là polyester no.<br />

- Polyester chưa bão hòa (Unsaturated polyester): Là các polyester còn có khả<br />

năng tiếp tục tham <strong>gia</strong> phản ứng hóa học với các nhóm khác để đóng rắn. Phản ứng<br />

hóa học này tỏa nhiệt, được gọi là phản ứng nối ngang hay phản ứng đóng rắn.<br />

Polyester chưa bão hòa còn gọi là polyester không no (UPE).<br />

Polyester không no được sử dụng rộng rãi trong công nghệ <strong>composite</strong>, đây là<br />

nhựa nhiệt rắn, có khả năng đóng rắn ở dạng lỏng hoặc ở dạng rắn nếu có điều kiện<br />

thích hợp. Thông thường người ta gọi là polyester không no là nhựa polyester hay<br />

ngắn gọn hơn là polyester.<br />

Hình 1.2. Nhu cầu sử dụng nhựa polyester không no <strong>trên</strong> thế giới năm 2007

14<br />

Bảng 1.1. Đặc <strong>tính</strong> chủ yếu <strong>của</strong> polyester [5]<br />

Đặc <strong>tính</strong> cơ lý Đơn vị Giá trị<br />

Khối lượng riêng g/cm 3 1,2÷1,35<br />

Modul đàn hồi GPa 2,8÷3,8<br />

Ứng suất kéo MPa 30÷70<br />

Ứng suất uốn MPa 90÷130<br />

Độ bền kéo MPa 80÷150<br />

Độ dãn dài tương đối % 1÷5<br />

Thể tích co % 5÷10<br />

Hệ số giãn nở vì nhiệt<br />

0 C 6÷9<br />

Bền nhiệt 50÷80<br />

Độ ngậm nước sau 24 giờ % 0,1÷0,2<br />

Gelcoat<br />

* Chức năng <strong>của</strong> gelcoat<br />

Lớp gelcoat có 3 chức năng chính:<br />

- Tạo mặt ngoài nhẵn bóng có màu sắc làm nên vẻ đẹp <strong>của</strong> sản phẩm;<br />

- Bảo vệ các lớp <strong>gia</strong> <strong>cường</strong> bằng sợi thủy tinh bên trong; vì glecoat có đặc<br />

<strong>tính</strong> cơ lý cao hơn, chống thẩm thấu nước, chống xây xát tốt hơn;<br />

- Tách khuôn để lấy sản phẩm ra, do gelcoat có đặc <strong>tính</strong> co ngót thích hợp và<br />

không có sợi thủy tinh.<br />

* Yêu cầu chủ yếu đối với gelcoat<br />

- Tính đàn hồi tốt, dễ pha màu, sẵn sàng đưa vào sử dụng được.<br />

- Phải có đặc <strong>tính</strong> không cong lõm, không chảy. Có thể phun hoặc quét vài<br />

lần để đạt chiều dày tiêu chuẩn 18±2 mils (≈ 0,5 mm), với chỉ tiêu 0,5÷0,7 kg/m 2 -<br />

Thời <strong>gia</strong>n đông và đóng rắn phải chuẩn xác, đảm bảo cho quy trình sản xuất. Thời <strong>gia</strong>n<br />

đông và đóng rắn chính xác còn có tác dụng làm giảm <strong>tỉ</strong> <strong>lệ</strong> khuyết tật “da cá sấu” do<br />

styren gây ra, sản phẩm bóng đẹp hơn.<br />

- Chịu nước tốt, tránh được rạn nứt, giộp bề mặt.<br />

- Tính phủ kín và vá đắp tốt. Khi trộn với màu phải có khả năng phủ kín <strong>trên</strong><br />

bề mặt khuôn với chiều dày tiêu chuẩn 18±2 mils. Màu sáng thì dùng <strong>tỉ</strong> <strong>lệ</strong> hàm lượng<br />

màu nhiều hơn để đảm bảo phủ kín, nhưng không thuận lợi cho phun và đóng rắn. Các

15<br />

màu vàng nhạt, vàng da cam, đỏ, xanh đậm <strong>tính</strong> phủ kín lâu hơn. Gelcoat phải có <strong>tính</strong><br />

ứng dụng tốt mỗi khi vá đắp các khuyết tật trong sửa chữa, bảo trì.<br />

* Đặc <strong>tính</strong> cơ bản <strong>của</strong> gelcoat<br />

Bảng 1.2. Đặc <strong>tính</strong> chủ yếu <strong>của</strong> gelcoat [1]<br />

Đặc <strong>tính</strong><br />

Chỉ số yêu cầu<br />

Độ nhớt (khác nhau tùy màu)<br />

9.000÷21.000 cps<br />

Tỉ trọng 1,1÷1,36 g/cm 3<br />

Chỉ số Thixotropic 5÷7<br />

Độ võng uốn ở chiều dãy tiêu chuẩn 18±2 mils<br />

Tính phủ kín chiều dày 18±2 mils<br />

Khả năng áp dụng cho phun hoặc quét<br />

Đáp ứng yêu cầu<br />

Luôn kín hoàn toàn bề mặt<br />

Rất tốt<br />

Tuổi thọ (thời <strong>gia</strong>n lưu trữ cho phép) 3 tháng ở 23 0 C (73 0 F)<br />

Năng suất phủ bề mặt với chiều dày 18±2 mils 1 lít/1,5 m 2<br />

Ghi chú:<br />

- cps: đơn vị đo độ nhớt (cm 3 /s)<br />

- 1 mils = 10 -3 inch = 25,4 µm<br />

* Thời <strong>gia</strong>n đông đặc và đóng rắn <strong>của</strong> gelcoat<br />

Tùy theo hàm lượng <strong>chất</strong> xúc tác, thời <strong>gia</strong>n đông đặc <strong>của</strong> một gelcoat tiêu chuẩn<br />

thường từ 8 ÷ 15 phút ở nhiệt độ 25 0 C.<br />

Gelcoat cho công nghệ phun và quét tay có khác nhau. Gelcoat cho công nghệ<br />

phun thì sau khi hòa xúc tác 40 ÷ 60 phút, vẫn có thể đem sử dụng nhưng chỉ quét<br />

bằng tay, không phun được. Còn gelcoat cho quét tay sau 60 ÷ 80 phút sẽ hoàn toàn<br />

đóng rắn, phải loại bỏ. Không sử dụng gelcoat ở nhiệt độ môi trường dưới 15,5 0 C vì<br />

khó có thể đóng rắn chuẩn xác được. Tốt nhất gelcoat được lưu trữ và sử dụng ở nhiệt<br />

độ 25 0 C.<br />

Chất độn (cốt)<br />

Đóng vai trò chịu ứng suất tập trung vì độn thường có <strong>tính</strong> <strong>chất</strong> cơ lý cao hơn<br />

nhựa. Người ta đánh giá độn dựa <strong>trên</strong> các đặc điểm sau:<br />

- Tính <strong>gia</strong> <strong>cường</strong> cơ học;<br />

- Tính kháng hóa <strong>chất</strong>, môi trường;<br />

- Phân tán vào nhựa tốt;<br />

- Truyền nhiệt, giải nhiệt tốt;

16<br />

- Thuận lợi cho quá trình <strong>gia</strong> công, giá thành thấp.<br />

Có hai dạng độn:<br />

* Độn dạng sợi<br />

Sợi có <strong>tính</strong> năng cơ lý hóa cao hơn độn dạng hạt, tuy nhiên sợi có giá thành cao<br />

hơn, thường dùng để chế tạo các loại <strong>vật</strong> <strong>liệu</strong> cao cấp như: sợi thủy tinh, sợi carbon,<br />

sợi Bo, sợi cacbua silic, sợi aramid (còn có tên là sợi kevlar), …<br />

Sợi carbon Sợi thủy tinh Sợi Aramid<br />

Vải thủy tinh<br />

Mat thủy tinh<br />

Hình 1.3. Một số loại sợi thường dùng để chế tạo <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong><br />

Việc độn thêm các loại cốt sợi này vào hỗn hợp có tác dụng làm tăng độ bền cơ<br />

học cũng như độ bền hóa học <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> polycacbonat (PC) như: khả năng chịu được<br />

va đập, độ giãn nở cao, khả năng cách âm tốt, <strong>tính</strong> chịu ma <strong>sát</strong> - mài mòn, độ nén, độ<br />

uốn dẻo và độ kéo đứt cao, khả năng chịu được trong môi trường ăn mòn như: muối,<br />

kiềm, axit,… Những khả năng đó đã chứng tỏ <strong>tính</strong> ưu việt <strong>của</strong> hệ thống <strong>vật</strong> <strong>liệu</strong> PC<br />

mới so với các loại <strong>polyme</strong>r thông thường và cũng chính vì những <strong>tính</strong> năng ưu việt ấy<br />

mà hệ thống <strong>vật</strong> <strong>liệu</strong> PC đã được sử dụng rộng rãi trong sản xuất cũng như trong đời<br />

sống.<br />

* Độn dạng hạt<br />

Thường được sử dụng là silica, titan đioxit, CaCO 3 , vẩy mica, vẩy kim loại, độn<br />

khoáng, cao lanh, đất sét, bột talc và graphit, carbon,… Khả năng <strong>gia</strong> <strong>cường</strong> cơ <strong>tính</strong><br />

<strong>của</strong> <strong>chất</strong> độn dạng thường sử dụng với mục đích sau:<br />

- Giảm giá thành;

17<br />

- Tăng thể tích cần thiết, ổn định kich thước, tăng độ bền cơ lý, hóa, nhiệt,<br />

điện, khả năng chậm cháy đối với độn tăng <strong>cường</strong>;<br />

- Dễ đúc khuôn, giảm sự tạo bọt khí trong nhựa có độ nhớt cao;<br />

- Cải thiện <strong>tính</strong> <strong>chất</strong> bề mặt <strong>vật</strong> <strong>liệu</strong>, chống co rút khi đóng rắn, che khuất sợi<br />

trong cấu tạo tăng <strong>cường</strong> sợi, giảm tỏa nhiệt khi đóng rắn.<br />

Chất pha loãng<br />

Các monome khâu mạch ngang được dùng để đồng trùng hợp với các nối đôi<br />

trong nhựa UPE, tạo kết ngang, thường <strong>chất</strong> có độ nhớt thấp (dạng lỏng) nên còn có<br />

tác dụng làm giảm độ nhớt <strong>của</strong> hỗn hợp, do vậy chúng thường được gọi là <strong>chất</strong> pha<br />

loãng.<br />

Chất tách khuôn, <strong>chất</strong> làm kín và các phụ <strong>gia</strong> khác<br />

* Chất róc khuôn<br />

- Chất róc khuôn có tác dụng ngăn cản nhựa bám dính vào bề mặt khuôn.<br />

- Chất róc khuôn dùng trong đắp tay là loại <strong>chất</strong> róc khuôn ngoại được bôi<br />

trực tiếp lên khuôn.<br />

- Một số <strong>chất</strong> róc khuôn: wax, silicon, dầu mỏ, mỡ heo,…<br />

* Chất làm kín<br />

- Với khuôn làm từ <strong>vật</strong> <strong>liệu</strong> xốp như gỗ, thạch cao cần phải bôi trơn <strong>chất</strong> làm<br />

kín trước khi dùng <strong>chất</strong> róc khuôn.<br />

- Các <strong>chất</strong> làm kín xâm nhập vào các lỗ xốp, ngăn chặn nhựa bám vào.<br />

- Một số <strong>chất</strong> làm kín: cellulose axetate, wax, silicon, steric acid, nhựa furane,<br />

véc ni, sơn mài, …<br />

* Các phụ <strong>gia</strong><br />

- Chất tẩy bọt khí: Bọt khí làm sản phẩm <strong>composite</strong> bị giảm độ chịu lực, độ<br />

chịu thời tiết và thẩm mỹ bề mặt. Lượng thường được sử dụng 0,2÷0,5% lượng nhựa.<br />

- Chất thấm ướt sợi: Có tác dụng tăng khả năng thấm ướt sợi giúp sử dụng<br />

độn nhiều hơn. Lượng dùng từ 0,5÷1,5% so với độn.<br />

- Chất tăng độ phân tán; <strong>chất</strong> ngăn thoát hơi styren.<br />

Chất xúc tác - xúc tiến<br />

* Chất xúc tác (Catalyst)<br />

Chất xúc tác là hợp <strong>chất</strong> hóa học được hòa vào resin chưa no (dạng lỏng) với <strong>tỉ</strong><br />

<strong>lệ</strong> phù hợp để kích hoạt (khởi xướng) phản ứng kết nối ngang xảy ra một cách nhanh

18<br />

chóng và mãnh liệt, từ đó tạo ra các gốc tự do đủ để làm cho nhựa đông và đóng rắn<br />

hoàn toàn. Việc hóa <strong>chất</strong> xúc tác được tiến hành ngay trước khi tạo các lớp hoặc đúc<br />

sản phẩm <strong>composite</strong>. Chất xúc tác gồm các loại: xúc tác peroxid, xúc tác azo và diazo,<br />

mecaptan và các hệ xúc tác khác.<br />

* Chất xúc tiến (Accelerator or promoter)<br />

Chất xúc tiến có tác dụng như cái ngòi kích hoạt làm cho <strong>chất</strong> xúc tác phản ứng<br />

ngay với nó và tăng độ phân tách, tạo các gốc tự do ban đầu để khởi xướng phản ứng<br />

kết nối ngang nhanh chóng và toàn phần để đóng rắn nhựa. Dùng <strong>chất</strong> xúc tiến sẽ giảm<br />

được nhiệt độ và thời <strong>gia</strong>n đóng rắn một cách đáng kể và có thể đóng rắn nguội. Ví dụ:<br />

nếu không có <strong>chất</strong> xúc tiến, thì với 1,2% <strong>chất</strong> xúc tác MEKP, thời <strong>gia</strong>n đông đặc rất<br />

lâu (2÷8 giờ) nhưng nếu hòa <strong>chất</strong> xúc tiến đúng <strong>tỉ</strong> <strong>lệ</strong> thì thời <strong>gia</strong>n này chỉ là 30 phút.<br />

Chất xúc tiến gồm các loại: xúc tiến kim loại, amin bậc ba.<br />

Liên kết giữa <strong>nền</strong> – cốt<br />

Nhờ có đặc <strong>tính</strong> cơ lý cao mà <strong>chất</strong> độn đóng vai trò là những điểm chịu ứng<br />

suất tập trung do mạng nhựa truyền sang khi có ngoại lực tác dụng lên <strong>vật</strong> <strong>liệu</strong>, vì vậy<br />

mà sản phẩm có cơ lý <strong>tính</strong> cao. Để đạt được điều đó phải có sự truyền tải ứng suất từ<br />

nhựa qua độn thật tốt, điều này được quyết định bởi sự tương tác giữa bề mặt nhựa và<br />

độn. Phân tích các liên kết dựa <strong>trên</strong> cơ sở lý thuyết kết dính ta nhận thấy giữa bề mặt<br />

độn và nhựa có một số liên kết như sau:<br />

* Lực hấp phụ và thấm ướt<br />

Bề mặt độn luôn tồn tại các mao quản rỗng, số lượng và kích thước mao quản<br />

tùy thuộc vào bản <strong>chất</strong> và cách chế tạo độn. Nhựa ở dạng lỏng được thấm ướt <strong>trên</strong> bề<br />

mặt độn bằng lực <strong>vật</strong> lý ứng với một năng lượng liên kết bề mặt. Sự thấm ướt sẽ tốt<br />

khi sức cản giữa hai bề mặt càng bé. Nhựa sau khi thấm ướt <strong>trên</strong> bề mặt sẽ được hấp<br />

phụ vào các mao dẫn nhờ lực hấp phụ.<br />

* Lực tĩnh điện<br />

Bề mặt điện tích luôn tích điện dương hay âm tùy thuộc vào thành phần và cách<br />

xử lý bề mặt, nhựa <strong>nền</strong> có độ phân cực nhất định. Vì vậy mà dẫn <strong>đến</strong> sự tương tác tĩnh<br />

điện giữa nhựa và độn thông qua việc tạo thành lớp điện tích kép <strong>trên</strong> hai bề mặt <strong>vật</strong><br />

<strong>liệu</strong> này.

19<br />

* Liên kết hóa học<br />

Liên kết hóa học được thực hiện khi xảy ra phản ứng hóa học <strong>trên</strong> phân giới<br />

phân chia <strong>nền</strong> – cốt cùng với việc tạo thành hợp <strong>chất</strong> hóa học mới. Tính <strong>chất</strong> hóa học<br />

mới được tạo thành <strong>ảnh</strong> <strong>hưởng</strong> quyết định <strong>đến</strong> độ bền liên kết <strong>nền</strong> – cốt.<br />

Hình 1.4. Kết dính nhựa <strong>nền</strong> và sợi liên kết bằng hóa học<br />

* Liên kết cơ học<br />

Sự khuếch tán nhựa vào các lỗ trống <strong>trên</strong> bề mặt độn tạo thành những chân<br />

bám. Liên kết này phụ thuộc vào hình dạng, cách phân bố và loại độn.<br />

1.1.2. Vật <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong><br />

1.1.2.1. Định nghĩa<br />

Vật <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> là <strong>composite</strong> gồm có ít nhất ba <strong>vật</strong> <strong>liệu</strong> thành phần khác<br />

nhau cấu thành nên <strong>vật</strong> <strong>liệu</strong> [5].<br />

Vật <strong>liệu</strong> <strong>composite</strong> đa <strong>nền</strong> là <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> mà pha <strong>nền</strong> được cấu thành từ ít<br />

nhất hai loại <strong>vật</strong> <strong>liệu</strong> khác nhau.<br />

Vật <strong>liệu</strong> <strong>composite</strong> đa cốt là <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> mà cốt (pha tăng <strong>cường</strong>) gồm ít<br />

nhất từ hai loại <strong>vật</strong> <strong>liệu</strong> khác nhau được liên kết bởi cùng một pha <strong>nền</strong>.<br />

Các hợp <strong>chất</strong> <strong>composite</strong> <strong>lai</strong> phổ biến là sợi carbon-aramid <strong>gia</strong> cố epoxy (tăng độ<br />

bền và <strong>tính</strong> chống mòn) và sợi thủy tinh-carbon <strong>gia</strong> cố epoxy (làm cho <strong>vật</strong> <strong>liệu</strong> bền hơn<br />

với giá cả hợp lý).<br />

Đến nay rất nhiều phương án lựa chọn thành phần <strong>của</strong> <strong>composite</strong> <strong>lai</strong> như<br />

phương án đa cốt (Hình 1.5a), phương án cốt vải được đan xen các loại sợi từ các <strong>vật</strong><br />

<strong>liệu</strong> khác nhau (Hình 1.5b), phương án nhiều lớp với mỗi lớp lại có các cốt sợi cốt<br />

khác nhau (Hình 1.5c).

20<br />

Hình 1.5. Các phương án cấu tạo <strong>composite</strong> <strong>lai</strong><br />

Có hai nguyên nhân chủ yếu dẫn <strong>đến</strong> việc cần thiết phải chế tạo <strong>composite</strong> <strong>lai</strong>.<br />

Một là sử dụng <strong>vật</strong> <strong>liệu</strong> cốt sợi nào đó có những tham số cơ lý hóa cao hơn so với các<br />

cốt sợi khác trong <strong>composite</strong> sẽ giúp hạn chế được các yếu điểm <strong>của</strong> những cốt sợi còn<br />

lại. Hai là góp giảm giá thành sản phẩm.<br />

Ví dụ việc chế tạo các <strong>composite</strong> <strong>lai</strong> đa cốt sợi thủy tinh kết hợp sợi carbon và<br />

sợi hữu cơ kết hợp với sợi carbon, tạo ra <strong>vật</strong> <strong>liệu</strong> mới có hệ số giãn nở nhiệt ổn định<br />

trong khoảng từ -120 <strong>đến</strong> +160 0 C (Hình 1.6), trong khi <strong>composite</strong> cốt sợi thủy tinh<br />

hoặc <strong>composite</strong> cốt sợi hữu cơ thông thường (khi không có sự bổ sung thêm <strong>của</strong> sợi<br />

carbon) lại có sự thay đổi đặc <strong>tính</strong> cơ lý đáng kể khi nhiệt độ tăng.<br />

1.1.2.2. Vật <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> đa cốt<br />

Sự pha tạp <strong>lai</strong> các thành phần <strong>vật</strong> <strong>liệu</strong> khác nhau <strong>ảnh</strong> <strong>hưởng</strong> nhiều <strong>đến</strong> modul<br />

đàn hồi, độ bền nén, bền ứng suất và những đặc <strong>tính</strong> chịu nhiệt <strong>của</strong> <strong>composite</strong>.<br />

Việc lựa chọn những <strong>vật</strong> <strong>liệu</strong> khác nhau và kết hợp hợp lý giữa chúng cho phép<br />

tạo ra những <strong>composite</strong> <strong>lai</strong> là hướng có nhiều triển vọng, đáp ứng cao về chỉ tiêu<br />

– <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> mới <strong>composite</strong>. Những <strong>composite</strong> <strong>lai</strong> như vậy có nhiều ưu<br />

điểm mới và có thể tiết kiệm chi phí hơn so với <strong>composite</strong> không <strong>lai</strong>. Ví dụ như<br />

<strong>composite</strong> <strong>lai</strong> đa cốt, có 20% sợi carbon và 80% sợi thủy tinh, có độ bền cao bằng 75%<br />

so với <strong>composite</strong> có cùng lượng cốt toàn sợi carbon, trong khi đó giá thành <strong>của</strong> chúng<br />

chỉ bằng 30% các <strong>composite</strong> cốt sợi carbon.

21<br />

1.1.2.3. Vật <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> đa <strong>nền</strong><br />

Hiện nay, vấn đề nghiên cứu <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> đa <strong>nền</strong> cũng rất quan tâm.<br />

Tuy nhiên việc nghiên cứu <strong>vật</strong> <strong>liệu</strong> này chỉ áp dụng cho các thiết bị chịu lực ít, thẩm<br />

mỹ bề mặt, phun phủ bề mặt, v.v…<br />

1.1.3. Vật <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> sinh học<br />

Vật <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> sinh học được tạo ra bởi sự kết hợp giữa sợi tổng hợp và<br />

sợi tự nhiên (biofibre) trong cùng một <strong>nền</strong>. Để cải thiện <strong>tính</strong> <strong>chất</strong> cơ học <strong>của</strong> <strong>vật</strong> <strong>liệu</strong><br />

<strong>composite</strong> <strong>lai</strong>, các nhà nghiên cứu tiến hành thực nghiệm <strong>lai</strong> sợi thủy tinh với sợi tự<br />

nhiên <strong>nền</strong> <strong>polyme</strong>r, hiệu quả <strong>của</strong> nó khác nhau phụ thuộc vào việc thiết kế và cấu trúc<br />

<strong>của</strong> <strong>composite</strong> [15].<br />

1.1.4. Vật <strong>liệu</strong> nano <strong>composite</strong> <strong>lai</strong><br />

Đây là lĩnh vực nghiên cứu thu hút sự quan tâm <strong>của</strong> rất nhiều nhà khoa học <strong>vật</strong><br />

<strong>liệu</strong> <strong>trên</strong> thế giới nói chung và Việt Nam chúng ta nói riêng, hứa hẹn sẽ đem lại những<br />

lợi ích to lớn về mặt kinh tế - xã hội rất cao.<br />

Trong các lĩnh vực nghiên cứu thì lĩnh vực ma <strong>sát</strong> đang có những bước tiến<br />

mạnh mẽ, đặc biệt sự thay thế dần <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> cho <strong>vật</strong> <strong>liệu</strong> <strong>polyme</strong>r thuần khiết.<br />

Sự phát triển gần đây trong <strong>composite</strong> hạt là sự <strong>gia</strong> <strong>cường</strong> bằng các hạt nano và<br />

thường được gọi là nano<strong>composite</strong>. Các hạt này có đường kính cỡ nanometer, trái với<br />

các loại hạt đang dùng có đường kính cỡ vài micrometer. Các nano<strong>composite</strong> có<br />

những <strong>tính</strong> <strong>chất</strong> vô cùng quý giá như làm tăng khả năng chống mòn và giảm thiểu ma<br />

<strong>sát</strong> góp phần nâng cao độ tin cậy <strong>của</strong> các chi tiết máy được chế tạo bằng <strong>vật</strong> <strong>liệu</strong> <strong>chất</strong><br />

dẻo và <strong>composite</strong>.<br />

Hình 1.6. Sơ đồ thể hiện thành phần cấu trúc <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>polyme</strong>r <strong>composite</strong> [12]

22<br />

Với kích thước <strong>của</strong> hạt <strong>gia</strong> <strong>cường</strong> được giảm từ cỡ micro xuống <strong>đến</strong> cỡ nano<br />

hiện tượng mòn và ma <strong>sát</strong> <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> có sự thay đổi đột biến. Các <strong>vật</strong> <strong>liệu</strong><br />

<strong>polyme</strong>r được làm đầy bằng các hạt nano được gọi là <strong>polyme</strong>r nano<strong>composite</strong>, một <strong>vật</strong><br />

<strong>liệu</strong> đầy hứa hẹn cho nhiều ứng dụng trong kỹ thuật và đời sống. Chúng được chờ đợi<br />

sẽ thay thế một phần <strong>vật</strong> <strong>liệu</strong> <strong>polyme</strong>r, hỗn hợp <strong>polyme</strong>r và <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> truyền<br />

thống cùng loại cũng như thay thế các <strong>vật</strong> <strong>liệu</strong> phải qua công nghệ nấu chảy. Nét nổi<br />

trội <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> nano<strong>composite</strong> là diện tích tiếp xúc rất lớn giữa <strong>vật</strong> <strong>liệu</strong> <strong>nền</strong> và <strong>vật</strong><br />

<strong>liệu</strong> <strong>gia</strong> <strong>cường</strong> (liên diện), điều này có thể đưa <strong>đến</strong> những cấu trúc mạng <strong>vật</strong> lý khác<br />

thường giữa các pha trong không <strong>gia</strong>n ba chiều.<br />

Hình 1.7. Các dạng khác nhau <strong>của</strong> nano<strong>composite</strong><br />

Việc sử dụng các hạt nano để tạo ra các <strong>vật</strong> <strong>liệu</strong> nano<strong>composite</strong> được tiến hành<br />

vào giữa thập kỷ 1990 và nó nhanh chóng mở ra một khả năng đầy hứa hẹn cho việc sử<br />

dụng <strong>vật</strong> <strong>liệu</strong> nano để tăng <strong>cường</strong> các <strong>tính</strong> <strong>chất</strong> cho <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> nói chung và các<br />

<strong>tính</strong> <strong>chất</strong> về ma <strong>sát</strong> và hao mòn nói riêng, mang lại lợi ích về kỹ thuật và kinh tế vô cùng<br />

to lớn. Các <strong>tính</strong> <strong>chất</strong> cơ học <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> nano<strong>composite</strong> được nâng cao là do sự liên kết<br />

mạnh giữa <strong>vật</strong> <strong>liệu</strong> <strong>nền</strong> và <strong>vật</strong> <strong>liệu</strong> tăng <strong>cường</strong> dạng các hạt nano hay các sợi nano.<br />

Tiêu biểu cho các hạt nano được sử dụng hiện nay là từ gốm như điôxit silic<br />

(silicon dioxide), silic nitride (silicon nitride) hoặc ô xit nhôm (ví dụ: Al 2 O 3 , TiO 2 ,<br />

ZnO, CuO, SiC, ZrO 2 , Si 3 N 4 , SiO 2 và CaCO 3 ). Kiểm tra ở dạng trượt đơn hướng <strong>trên</strong><br />

epoxy và epoxy - polyacrylamide <strong>composite</strong>s đã cho thấy với thành phần 2% hạt<br />

silicon dioxide đường kính 9 nm, <strong>cường</strong> độ mòn <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> giảm xuống 1/3 và hệ số<br />

ma <strong>sát</strong> cũng giảm đáng kể so với <strong>polyme</strong>r không được pha thêm hạt nano silicon<br />

dioxide. Khi pha lẫn với hạt nano silicon dioxide và silicon nitride PEEK cũng có<br />

những cải thiện về <strong>tính</strong> <strong>chất</strong> tương tự. Sự xử lý bề mặt <strong>của</strong> các hạt silicon dioxide được<br />

thiết kế để cải thiện liên kết với <strong>chất</strong> <strong>nền</strong> có thể tăng <strong>cường</strong> được các <strong>tính</strong> <strong>chất</strong><br />

tribology <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> như khả năng chống hao mòn và hệ số ma <strong>sát</strong>.

23<br />

Khi pha trộn các hạt nano ô xit nhôm với kích thước đường kính trung bình 38<br />

nm với PTFE cho kết quả giảm <strong>cường</strong> độ mòn rất lớn khoảng 600 lần nhưng lại có<br />

nhược điểm duy nhất là làm tăng hệ số ma <strong>sát</strong>. Qua nghiên cứu người ta thấy khả năng<br />

chống mòn cao nhất là <strong>vật</strong> <strong>liệu</strong> có hàm lượng 20% trọng lượng hạt nano ô xit nhôm<br />

trong PTFE.<br />

Các Fullerene (C60, C70, C80,… gần đây người ta đã điều chế được C540)<br />

cũng là phụ <strong>gia</strong> có tiềm năng cho các <strong>chất</strong> polyimide. Khi nhào trộn cỡ vài phần trăm<br />

trọng lượng, chúng có khả năng làm giảm đáng kể <strong>cường</strong> độ mòn khi trượt khô <strong>của</strong><br />

polyimide <strong>trên</strong> mặt nhẵn <strong>của</strong> thép.<br />

Đối với <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> truyền thống thường có có khả năng chống mòn tốt<br />

nhưng hệ số ma <strong>sát</strong> lại lớn. Trái lại, đối với nano<strong>composite</strong> cải thiện rất tốt về mòn và<br />

ma <strong>sát</strong> cho <strong>vật</strong> <strong>liệu</strong> <strong>polyme</strong>r thuần túy, từ đó đã nảy sinh sự phối hợp hai <strong>vật</strong> <strong>liệu</strong> <strong>gia</strong><br />

<strong>cường</strong> này cho <strong>polyme</strong>r để tạo ra loại <strong>vật</strong> <strong>liệu</strong> được gọi là <strong>polyme</strong>r nano<strong>composite</strong> <strong>lai</strong><br />

(Polymeric Hybrid Nano<strong>composite</strong>s). Khác với composie thông thường <strong>composite</strong><br />

hybrid thường có nhiều thành phần <strong>chất</strong> độn.<br />

Các <strong>vật</strong> <strong>liệu</strong> dùng cho các cặp ma <strong>sát</strong> thường được tổ hợp từ các loại <strong>vật</strong> <strong>liệu</strong> sau:<br />

- Vật <strong>liệu</strong> <strong>nền</strong> (matrix) là các <strong>polyme</strong>r có khả năng chịu được ma <strong>sát</strong>.<br />

- Vật <strong>liệu</strong> độn gồm ba loại chính:<br />

+ Chất <strong>gia</strong> <strong>cường</strong> dạng sợi;<br />

+ Chất <strong>gia</strong> <strong>cường</strong> dạng hạt;<br />

+ Chất bôi trơn rắn.<br />

Hình 1.8. Các giải pháp chung cho sự phát triển hybrid composie ứng dụng trong<br />

Tribology

24<br />

Hình 1.9. Các dạng hybrid composie ứng dụng trong Tribology nhận được từ giải<br />

pháp [12]<br />

1.2. TÌNH HÌNH NGHIÊN CỨU VỀ VẬT LIỆU COMPOSITE LAI<br />

1.2.1. Tình hình nghiên cứu <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> <strong>trên</strong> thế giới<br />

Sử dụng sợi thủy tinh, aramid và sợi polyethylene cùng với sợi carbon để cải<br />

thiện độ dai <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong>. Kết quả “<strong>lai</strong>” <strong>ảnh</strong> <strong>hưởng</strong> làm tăng biến dạng phá<br />

hoại làm cho độ giãn dài (sợi carbon) <strong>của</strong> <strong>composite</strong> thấp khi <strong>lai</strong>. Tuy nhiên<br />

(1990)<br />

khi thêm thành phần sợi polyethylene kết hợp sợi carbon trong <strong>nền</strong> epoxy làm cho <strong>vật</strong><br />

<strong>liệu</strong> <strong>composite</strong> có khả năng giảm xóc cao [9].<br />

Hình 1.10. Đường cong ứng suất kéo - biến dạng ( :sợi thủy tinh và sợi carbon<br />

liên kết với epoxy, : sợi thủy tinh và sợi carbon không liên kết với epoxy).<br />

epoxy là sự kết hợp pha đàn hồi giữa sợi thủy tinh với <strong>nền</strong> epoxy.

25<br />

thể là carboxyl- terminated butadien-acrylonitrile (CTBN) hoặc cao su nitrile. Các hạt<br />

cao su có kích thước 5 µm khi thêm vào như một <strong>chất</strong> độn, cơ <strong>tính</strong> <strong>của</strong> <strong>vật</strong> <strong>liệu</strong><br />

<strong>composite</strong> <strong>lai</strong> bao gồm các sợi carbon và hạt cao su được quyết định bởi tốc độ biến<br />

dạng và nhiệt độ. Tại một tốc độ biến dạng cao hoặc nhiệt độ thấp, các hạt cao su bị xé<br />

nát bởi sự nứt gãy lan truyền qua những hạt này, kết quả thu được độ bền cao. Tại một<br />

tốc độ biến dạng thấp hoặc nhiệt độ cao, các hạt cao su không bị xé nát bởi vì sự nứt<br />

gãy lan truyền xung quanh các hạt này, kết quả thu được độ bền thấp.<br />

Một phương án thay thế khác để tăng độ dẻo dai là sử dụng các hạt nhựa dẻo,<br />

chẳng hạn như PVDF và PEEK, chiếm khoảng 5÷15 % trọng lượng <strong>của</strong> nhựa epoxy.<br />

Thay thế này làm cho năng lượng va đập <strong>của</strong> <strong>composite</strong> cốt sợi carbon được tăng lên<br />

mà độ cứng và độ bền <strong>của</strong> <strong>composite</strong> không giảm.<br />

Hạt cứng như nhôm, silic, hạt thủy tinh và khối co<strong>polyme</strong> cũng như sợi đơn<br />

tinh thể gốm, đã được sử dụng như là <strong>chất</strong> độn thêm vào <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> sợi carbon<br />

<strong>nền</strong> epoxy để tăng độ bền, độ cứng, độ dai, hoặc <strong>cường</strong> độ chịu mỏi.<br />

Hợp kim hạt dẻo thiếc - chì kích thước 20÷25 µm có hiệu quả như là một <strong>chất</strong><br />

độn thứ hai trong <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> sợi carbon <strong>nền</strong> epoxy để tăng độ bền mỏi. Sự<br />

nóng chảy không phải là nguyên nhân để các hạt liên kết với nhau, nhưng lại làm tăng<br />

liên kết giữa các hạt với nhựa epoxy. Nguồn gốc <strong>của</strong> tăng <strong>cường</strong> độ chịu mỏi là do sự<br />

ngăn chặn <strong>của</strong> việc truyền vết nứt giữa các lớp hợp kim hạt dẻo.<br />

Một số công trình nghiên cứu <strong>của</strong> các nhà khoa học <strong>vật</strong> <strong>liệu</strong> cũng cho rằng, khi<br />

<strong>lai</strong> sợi đơn tinh thể silicon carbide có đường kính 0,05÷1,50 µm và sợi carbon có<br />

đường kính 7 µm với <strong>nền</strong> nhôm thì làm cho <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> cải thiện khả năng<br />

chống mòn và tăng độ bền uốn ngang. Để tăng khả năng chống mòn cao hơn thì thêm<br />

vào hạt SiC đường kính 1,5÷5 µm, kết quả là <strong>composite</strong> <strong>lai</strong> chứa 10% hạt SiC, 5% sợi<br />

đơn tinh thể SiC, và 4% sợi carbon <strong>nền</strong> nhôm cải thiện đặc <strong>tính</strong> tốt nhất [9].<br />

Bên cạnh, việc pha tạp <strong>lai</strong> giữa các sợi với nhau còn có sự pha tạp <strong>lai</strong> giữa sợi<br />

và hạt, tùy mục đích sử dụng và yêu cầu <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> chế tạo. Dẫn chứng như kết quả<br />

nghiên cứu <strong>của</strong> tác giả S.S. Mahapatra (2009) [17], đặc <strong>tính</strong> cơ học và xói mòn <strong>của</strong> <strong>vật</strong><br />

<strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> thành phần <strong>nền</strong> polyester <strong>gia</strong> cố bằng sợi thủy tinh loại E và hạt độn<br />

gồm bụi ximăng, Al 2 O 3 và SiC cho thấy khả năng chống xói mòn <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> tăng lên<br />

(tương ứng góc va đập, thành phần độn, vận tốc va đập như nhau), trong đó thành phần<br />

độn hạt Al 2 O 3 làm tăng tối đa khả năng chống xói mòn <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong>.

26<br />

Độ bền kéo và va đập <strong>của</strong> <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> <strong>nền</strong> nhựa nhiệt dẻo cao su tự<br />

nhiên cốt sợi (thủy tinh ngắn và OPEFB) được cải thiện khi xử lý bằng cách sử dụng<br />

silane và Maleic Anhydride grafted Polypropylene (MAgPP) như là tác nhân để nối<br />

[15]. Composite <strong>lai</strong> chứa 10% EFB và 10% sợi thủy tinh độ bền kéo và độ bền va đập<br />

khi được xử lý tối ưu hơn khi chưa được xử lý. Độ bền kéo căng tăng với việc bổ sung<br />

các tác nhân nối kết.<br />

Kết quả nghiên cứu <strong>của</strong> Mishra [16] cho biết đặc <strong>tính</strong> sự hấp thụ nước <strong>của</strong> <strong>vật</strong><br />

<strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> gồm cây xiđan – thủy tinh và cây dứa – sợi thủy tinh <strong>nền</strong> polyester.<br />

Sự thay đổi nồng độ <strong>của</strong> sợi thủy tinh và sợi sinh học được xử lý hóa học bằng các<br />

phương pháp khác nhau, tác giả quan <strong>sát</strong> thấy rằng sự hấp thụ nước <strong>của</strong> <strong>vật</strong> <strong>liệu</strong><br />

<strong>composite</strong> <strong>lai</strong> ít hơn so với các <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> không <strong>lai</strong>.<br />

Bảng 1.3. So sánh sự hấp thụ nước <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> <strong>lai</strong> cốt sợi thủy tinh-sợi sinh học<br />

Mẫu<br />

<strong>nền</strong> polyester so với <strong>vật</strong> <strong>liệu</strong> <strong>composite</strong> không <strong>lai</strong> [15]<br />

Không <strong>lai</strong><br />

[xơ dừa – polyester<br />

<strong>composite</strong>] (20% wt)<br />

Độ hấp thụ nước (%)<br />

Lai<br />

[xơ dừa/thủy tinh –<br />

polyester <strong>composite</strong>]<br />

Chưa xử lý 8,53 5,816<br />

Xử lý kiềm, (5%) 4,994 3,147<br />

Trộn với Poly (methyl<br />

methacrylate), (5%)<br />

Trộn với PAN (10%)<br />

Cyanoehtylated<br />