Best Practices Magazin nº27 - Deutsch

Eine zunehmende Anzahl an Unternehmen digitalisiert und automatisiert die Prozessabläufe innerhalb ihrer Lieferkette, um sich an Marktveränderungen anzupassen. In der 27. Ausgabe des Magazins Best Practices lernen Sie Unternehmen u.a. aus Deutschland, Italien, Großbritannien, Frankreich und Spanien kennen, die die technologischen Lösungen von Mecalux zur Optimierung ihrer Logistik nutzen. Blechwarenfabrik beispielsweise - ein führendes Unternehmen in der Produktion von Behältern aus Weißblech - hat sein 63.000 m² großes Lager in Deutschland automatisiert, um die Produktion von mehr als 100 Millionen Behältern pro Jahr zu bewältigen. Das Magazin veröffentlicht auch ein Interview mit dem Direktor des „Centre for Smart Warehousing and Logistics Systems“ (UK) über die Auswirkungen der digitalen Technologien auf die Logistik. Ein Beispiel für die Digitalisierung des Lagers ist zudem die Marke für Helme und Motorradbekleidung LS2 Helmets. Das Unternehmen implementierte die Lagerverwaltungssoftware Easy WMS von Mecalux in seinem Lager in Spanien mit dem Ziel, 4.500 Artikel an einem Tag auszuliefern. Diese Ausgabe von Best Practices enthält Fachartikel, die sich mit komplexen Logistikfragen wie dem Retourenmanagement und dem Potenzial von Big Data als strategisches Instrument zur effizienten Entscheidungsfindung befassen. Laden Sie das Best Practices-Magazin jetzt herunter und bleiben Sie über die neuesten Entwicklungen im Logistiksektor auf dem Laufenden.

Eine zunehmende Anzahl an Unternehmen digitalisiert und automatisiert die Prozessabläufe innerhalb ihrer Lieferkette, um sich an Marktveränderungen anzupassen. In der 27. Ausgabe des Magazins Best Practices lernen Sie Unternehmen u.a. aus Deutschland, Italien, Großbritannien, Frankreich und Spanien kennen, die die technologischen Lösungen von Mecalux zur Optimierung ihrer Logistik nutzen. Blechwarenfabrik beispielsweise - ein führendes Unternehmen in der Produktion

von Behältern aus Weißblech - hat sein 63.000 m² großes Lager in Deutschland automatisiert, um die Produktion von mehr als 100 Millionen Behältern pro Jahr zu bewältigen.

Das Magazin veröffentlicht auch ein Interview mit dem Direktor des „Centre for Smart Warehousing and Logistics Systems“ (UK) über die Auswirkungen der digitalen Technologien auf die Logistik. Ein Beispiel für die Digitalisierung des Lagers ist zudem die Marke für Helme und Motorradbekleidung LS2 Helmets. Das Unternehmen implementierte die Lagerverwaltungssoftware Easy WMS von Mecalux in seinem Lager in Spanien mit dem Ziel, 4.500 Artikel an einem Tag auszuliefern.

Diese Ausgabe von Best Practices enthält Fachartikel, die sich mit komplexen Logistikfragen wie dem Retourenmanagement und dem Potenzial von Big Data als strategisches Instrument zur effizienten Entscheidungsfindung befassen.

Laden Sie das Best Practices-Magazin jetzt herunter und bleiben Sie über die neuesten Entwicklungen im Logistiksektor auf dem Laufenden.

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

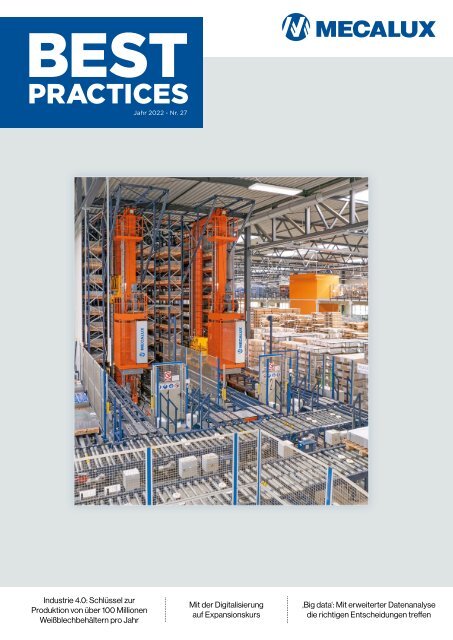

BEST<br />

PRACTICES<br />

Jahr 2022 - Nr. 27<br />

Industrie 4.0: Schlüssel zur<br />

Produktion von über 100 Millionen<br />

Weißblechbehältern pro Jahr<br />

Mit der Digitalisierung<br />

auf Expansionskurs<br />

‚Big data‘: Mit erweiterter Datenanalyse<br />

die richtigen Entscheidungen treffen

Inhalt<br />

4. Wirtschaft und Technik<br />

8. Einblicke<br />

10. Expertenmeinung<br />

Vaggelis Giannikas: „Ein Unternehmen kann ohne<br />

ein Lagerverwaltungssystem nicht überleben“<br />

16. Blechwarenfabrik <strong>Deutsch</strong>land<br />

Eisenwaren und Industriebedarf<br />

Industrie 4.0: Schlüssel zur Produktion von über<br />

100 Millionen Weißblechbehältern pro Jahr<br />

24. ICF Italien<br />

Eisenwaren und Industriebedarf<br />

Logistik 4.0 zur Verwaltung von<br />

1.500 Artikelarten<br />

28. Logistikforschung<br />

Smartes Retourenmanagement ohne<br />

Beeinträchtigung der Kundenzufriedenheit<br />

32. VM Matériaux Frankreich<br />

Keramik und Bauwesen<br />

Automatisches Lager für eine konstante Leistung<br />

40. ETESA Spanien<br />

Herstellung von Maschinen und Komponenten<br />

Flexible, an Unternehmensanforderungen<br />

angepasste Logistik<br />

44. Business Fokus<br />

‚Big data‘: Mit erweiterter Datenanalyse die<br />

richtigen Entscheidungen treffen<br />

50. Alpla Großbritannien<br />

Verpackungen<br />

Lager und Produktion, automatische Verbindung<br />

rund um die Uhr<br />

54. Angewandte Technologie<br />

Grupo Motos Bordoy: „Logistik ist ein zentraler<br />

<strong>Best</strong>andteil unseres Geschäfts“<br />

56. LS2 Helmets Spanien<br />

Fahrzeuge und Ersatzteile<br />

Mit der Digitalisierung auf Expansionskurs<br />

60. Analyse im Detail<br />

Digitale Schließfächer für die Zustellung<br />

auf der letzten Meile<br />

66. Paulic Meunerie Frankreich<br />

Lebensmittel und Getränke<br />

Tägliche Lagerung von mehr als 200 Tonnen Mehl<br />

68. Diskussionspapier<br />

Management der reversen Logistik in einem<br />

E-Commerce-Lager<br />

72. Alzamora Group Spanien<br />

Verpackungen<br />

Automatische Logistik für ein führendes<br />

Verpackungsunternehmen<br />

76. Logistiklösungen<br />

Regalbediengeräte für Paletten: Effiziente Lagerung<br />

von palettierten Waren<br />

84. Giménez Ganga Spanien<br />

Dekoration und Haushalt<br />

Eine maßgeschneiderte Lösung mit 48 % mehr<br />

Lagerkapazität<br />

88. MecaluxProdukt<br />

Automatische optimierte Lagerplatzzuordnung:<br />

Maximale Effizienz bei der Stellplatzzuweisung

Wirtschaft und Technik<br />

und Technik<br />

Wirtschaft<br />

Zur Wachsstumssteigerung setzt<br />

Alumasa auf die Logistik 4.0<br />

» Alumasa, ein Unternehmen, das sich auf die Lackierung und<br />

Herstellung von Aluminiumspulen aus recyceltem Material spezialisiert<br />

hat, baut im neuen Anbau seines Werks in Badajoz ein automatisches<br />

Hochregallager in Silobauweise.<br />

SPANIEN<br />

„Mit dem Bau dieses automatischen<br />

Lagers verfolgen wir zwei<br />

Hauptziele. Zum einen sollen die<br />

Bewegungen und die Lagerung<br />

von Rohstoffen optimiert, die<br />

Materiallaufzeiten verkürzt und der<br />

Einsatz von Flurfördermitteln minimiert<br />

werden. Andererseits wollen<br />

wir die Lagerverwaltung verbessern,<br />

um die <strong>Best</strong>ände in Echtzeit<br />

zu kontrollieren, die Fertigungszeiten<br />

zu verkürzen und schnell<br />

auf Kundenwünsche reagieren zu<br />

können“, erklärt eine Vertreterin<br />

von Alumasa.<br />

Das neue automatische Lager<br />

wird von Easy WMS verwaltet und<br />

ist automatisch mit den Lackierstraßen<br />

des Werks von Alumasa<br />

verbunden, wo jährlich 40.000<br />

Tonnen Roh-Aluminium hergestellt<br />

und lackiert werden. Zur<br />

Anbindung an das Werk werden<br />

zwei Hochbrücken an der Seite<br />

des Lagers gebaut, und im Inneren<br />

des Lagers werden automatische<br />

Förderbänder für den Transport<br />

der Lackfässer installiert. Das<br />

neue Lager mit einer Kapazität von<br />

4.856 Paletten verfügt über einen<br />

einzigen Gang von fast 100 m<br />

Länge, in dem ein automatisches<br />

Regalbediengerät Paletten befördern<br />

wird. An der Vorderseite<br />

des Lagers werden die von außen<br />

kommenden Paletten ein- und<br />

ausgelagert.<br />

Easy WMS verwaltet je nach<br />

Bedarf den Stellplatz und den<br />

Fluss der Warenbewegungen. Die<br />

Software sorgt auch für die rechtzeitige<br />

Lieferung von Farbe für die<br />

einzelnen Lackierstraßen.<br />

Mit diesem neuen Lager kann<br />

Alumasa die Logistik in seiner<br />

Lackieranlage rationalisieren und<br />

seine Lieferkette insgesamt verbessern.<br />

Gleichzeitig werden die<br />

Voraussetzungen geschaffen, um<br />

ein Qualitätsprodukt anzubieten,<br />

das den Endverbraucher zufrieden<br />

stellt.<br />

Über Alumasa: Vertreten in<br />

mehr als 50 Ländern<br />

Alumasa widmet sich seit<br />

dem Jahr 2000 der Lackierung<br />

von Aluminiumspulen und hat seit<br />

seiner Gründung ein rasantes<br />

Wachstum erlebt. Das Unternehmen<br />

verfügt über eine Farbkarte<br />

mit mehr als 1.000 Artikelarten<br />

und nimmt neue, von Kunden gewünschte<br />

Farbtöne auf.<br />

4 <strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e

Mit der Mecalux-Software beschleunigt<br />

Jolly Softair seinen Auftragsversand<br />

» Italiens größtes Airsoft-E-Commerce-Unternehmen wird Easy WMS in seinem Lager in San<br />

Marino installieren, um den Status von 8.000 Artikeln in Echtzeit zu kontrollieren.<br />

ITALIEN<br />

„Die Digitalisierung der<br />

Logistik ist entscheidend für<br />

unsere Wettbewerbsfähigkeit“,<br />

bekräftigt Daniele Albani, CEO<br />

des Unternehmens Jolly Softair.<br />

Das auf Airsoft-Artikel –Spiele mit<br />

Luftdruckwaffen– spezialisierte<br />

E-Commerce-Unternehmen wird<br />

in seinem Lager in San Marino<br />

die Lagerverwaltungssoftware<br />

Easy WMS von Mecalux installieren.<br />

Damit verfolgt es zwei Ziele:<br />

die Beschleunigung der Auftragszusammenstellung<br />

und die Steuerung<br />

der Produktbewegungen.<br />

„Unser Versand soll an Tempo<br />

zulegen“, äußert der CEO von<br />

Jolly Softair. Mit dieser Intention<br />

implementiert Jolly Softair die<br />

Multi-Carrier-Versandsoftware,<br />

ein Zusatzmodul, das alle<br />

erforderlichen Funktionalitäten<br />

für die effiziente Verpackung,<br />

Etikettierung und den Auftragsversand<br />

beinhaltet. Dank dieser<br />

Softwarelösung werden alle<br />

Vorgänge, die vor dem Versand<br />

der Waren stattfinden, wesentlich<br />

effizienter. „Die Software steigert<br />

unsere Produktivität und vereinfacht<br />

die fehlerfreie Auslieferung<br />

einer größeren Auftragsanzahl“,<br />

fügt Albani hinzu.<br />

Eine optimierte Verwaltung<br />

der fast 8.000 Artikel<br />

gehört zu den Prioritäten des<br />

Unternehmens Jolly Softair. „Mit<br />

Easy WMS können wir eine<br />

Rückverfolgung des <strong>Best</strong>andsstatus<br />

in Echtzeit durchführen.<br />

Zudem erhalten wir die Information<br />

über die exakte in unserem Lager<br />

befindliche Warenmenge“, gibt<br />

Albani an. Die Software steuert die<br />

Artikel vom Eintreffen im Lager bis<br />

zum Versand an mehr als 1.500<br />

Kunden in ganz Europa.<br />

Das Unternehmen beabsichtigt,<br />

die Produktverwaltung zu<br />

verbessern. Dafür installiert es das<br />

Softwaremodul Slotting (Automatische<br />

Optimierte Lagerplatzzuordnung),<br />

eine Erweiterung von<br />

Easy WMS, das den optimalen<br />

Lagerstellplatz der Artikel ermittelt.<br />

Das Programm berechnet<br />

automatisch den idealen Stellplatz<br />

für jedes Produkt und berücksichtigt<br />

dabei das Lagerlayout,<br />

sowie die Wege, die die Lageristen<br />

zurücklegen müssen. Eine ordnungsgemäße<br />

Organisation der<br />

Waren führt zu reibungsloseren<br />

Abläufen und einer schnelleren,<br />

effizienteren Auftragszusammenstellung.<br />

Über Jolly Softair: Freizeit<br />

und Sport<br />

Jolly Softair ist ein seit den<br />

1990er Jahren bestehendes B2B-<br />

Handelsunternehmen mit Sitz in<br />

San Marino (Italien), das sich auf<br />

den Vertrieb von Airsoft-Artikeln,<br />

Ausrüstungen zum Bogenschießen,<br />

Katanas sowie Bekleidung<br />

und Zubehörteile für Outdoor-Aktivitäten<br />

spezialisiert hat.<br />

<strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e<br />

5

Wirtschaft und Technik<br />

Das Unternehmen Brangeon setzt zur<br />

Kontrolle seiner Lagerabläufe<br />

auf Easy WMS von Mecalux<br />

» Brangeon wird sein Lager in der Normandie (Frankreich) mit der<br />

Lagerverwaltungssoftware von Mecalux ausstatten, mit der 1.000<br />

Artikel verschiedener Kunden in Echtzeit überwacht werden können.<br />

FRANKREICH<br />

„Wir möchten unsere Lagerabläufe<br />

vereinfachen und unsere<br />

Produkte genauer rückverfolgen<br />

können“, erklärt Joffrey Dougé,<br />

Leiter der Logistikabteilung der<br />

Brangeon-Gruppe.<br />

Eine der größten Herausforderungen<br />

für einen 3PL-Dienstleister<br />

wie Brangeon ist die Verwaltung<br />

einer Vielzahl von Lagerbeständen,<br />

die sich im Besitz verschiedener<br />

Kunden befinden. Mit der<br />

Easy WMS-Software von Mecalux<br />

wird das Unternehmen in der Lage<br />

sein, den Status und Stellplatz seiner<br />

Ware in Echtzeit zu ermitteln.<br />

„Früher haben wir eine eher<br />

starre Lagerverwaltungssoftware<br />

verwendet, nun haben wir uns für<br />

Easy WMS entschieden, um unsere<br />

Lieferkette flexibler zu gestalten“,<br />

erläutert Dougé. Die Software<br />

von Mecalux ist eine vielseitige<br />

Lösung, die sich an die Besonderheiten<br />

jeder Logistikanlage anpasst<br />

und somit die Anforderungen von<br />

Brangeon erfüllt. Unter der Berücksichtigung<br />

verschiedener Variablen<br />

wie Kundenbesitz, Nachfrage und<br />

Lageranforderungen, ordnet das<br />

Programm jedem Artikel einen Stellplatz<br />

zu. Easy WMS steuert auch die<br />

Kommissionierung: Sie gibt den Bedienern<br />

an, welche Artikel lokalisiert<br />

werden müssen und aus welchen<br />

Stellplätzen sie zu entnehmen sind.<br />

Mit dem Einsatz dieser Software<br />

wird Brangeon seine Lagerprozesse<br />

optimieren. Gleichzeitig werden die<br />

Lagerarbeiter ihre Aufgaben effizienter<br />

durchführen können.<br />

Brangeon: über 100 Jahre<br />

Erfahrung<br />

Die 1919 gegründete Brangeon-Gruppe<br />

ist ein Familienunternehmen,<br />

das sich auf Transport<br />

und Logistik spezialisiert hat.<br />

Seit mehr als 100 Jahren hat das<br />

Unternehmen seine Tätigkeiten<br />

diversifiziert und führt inzwischen<br />

auch die Zusammenstellung,<br />

Wiederverwendung und<br />

das Recycling von Produkten<br />

durch.<br />

Die Gruppe verfügt über<br />

einen Geschäftsbereich, der<br />

sich darauf konzentriert, für jeden<br />

Kunden maßgeschneiderte<br />

Logistikdienstleistungen anzubieten<br />

und unterschiedlichste<br />

Produktarten zu verwalten,<br />

seien es Paletten, Behälter oder<br />

Big-Bags. Mit einer Lagerfläche<br />

von 80.000 m2 in ganz<br />

Frankreich und einem Fuhrpark<br />

von 340 Fahrzeugen kann das<br />

Unternehmen Waren in die<br />

verschiedenen Regionen des<br />

Landes ausliefern.<br />

6 <strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e

PRIM wird seine Logistik umgestalten, um<br />

strategische datengestützte Entscheidungen<br />

zu treffen<br />

» Das auf die Versorgung von Krankenhäusern spezialisierte Unternehmen wird dank<br />

der Lagerverwaltungssoftware Easy WMS von Mecalux seine strategische<br />

Entscheidungsfindung auf der Grundlage von Daten in drei seiner Lager in Spanien verbessern.<br />

SPANIEN<br />

„Die Digitalisierung ist eine<br />

der Säulen des Strategieplans<br />

2021-25 der PRIM-Gruppe. Diese<br />

Änderung ist Teil der Modernisierung<br />

der technologischen Architektur,<br />

die wir durchführen, um das<br />

Wachstum unserer Aktivitäten<br />

zu unterstützen. Im konkreten<br />

Fall dieses Projekts ermöglicht<br />

uns die Implementierung der<br />

Lagerverwaltungssoftware eine<br />

bessere Kenntnis unserer Lieferkette<br />

in Echtzeit und eine bessere<br />

Kontrolle der Prozesse“, erklärt<br />

Antonio Mendes, stellvertretender<br />

Betriebsleiter von PRIM.<br />

Mit der Installation der Software<br />

von Mecalux hat sich das<br />

Unternehmen mehrere Ziele<br />

gesetzt: Optimierung der <strong>Best</strong>andsverwaltung,<br />

Kontrolle der<br />

Rückverfolgbarkeit der Produkte,<br />

Fehlerreduzierung und, auf strategischer<br />

Ebene, Verbesserung der<br />

datengestützten Entscheidungsfindung.<br />

Easy WMS überwacht und<br />

verwaltet in seiner Cloud-Modalität<br />

alle Bewegungen im Lager<br />

und kontrolliert so den genauen<br />

Standort aller Artikelarten in<br />

Echtzeit. „Das oberste Ziel der<br />

Erneuerung unserer Logistik ist<br />

es, jeden Tag effizienter in der<br />

Verwaltung unserer Lieferkette zu<br />

werden, um unseren Kunden den<br />

besten Service bieten zu können“,<br />

sagt Mendes. Mit den Modulen<br />

Labor Management System und<br />

Supply Chain Analytics Software<br />

wird PRIM über Schlüsselindikatoren<br />

für die Durchführung der<br />

verschiedenen Logistikaufgaben<br />

in seinen Lagern verfügen.<br />

Mit dem Modul Multi-Carrier-Versandsoftware<br />

wird das<br />

Unternehmen auch den Versand<br />

von <strong>Best</strong>ellungen digitalisieren<br />

und eine umfassende Kontrolle<br />

über den gesamten Prozess<br />

des Warenversands bieten. Das<br />

Programm automatisiert die<br />

Kommunikation zwischen den<br />

Lagern und den verschiedenen<br />

Transportunternehmen um dem<br />

Endkunden einen effizienten und<br />

fehlerfreien Service zu bieten.<br />

PRIMs Digitalisierung der Lieferkette<br />

schafft eine bessere Kontrolle<br />

über die Logistikprozesse<br />

und fördert gleichzeitig strategische<br />

Entscheidungen zur Produktivitätssteigerung<br />

und für einen<br />

verbesserten Kundendienst.<br />

Über PRIM: über 150 Jahre<br />

Erfahrung<br />

PRIM ist ein Anbieter von<br />

Krankenhaus- und Orthopädieprodukten<br />

mit einer klaren Vision:<br />

Das Leben der Menschen zu<br />

verbessern. Heute beschäftigt<br />

das Unternehmen mehr als 600<br />

Mitarbeiter, die sich der Herstellung<br />

und Vermarktung einer<br />

breiten Produktpalette widmen,<br />

die in mehr als 75 Ländern erhältlich<br />

sind.<br />

2<br />

1<br />

3<br />

LABOR MANAGEMENT<br />

SYSTEM<br />

SUPPLY CHAIN ANALYTICS<br />

SOFTWARE<br />

MULTI CARRIER<br />

SHIPPING SOFTWARE<br />

<strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e<br />

7

Die Digitalisierung fördert die kundenorientierte<br />

Lieferkette<br />

Der Vormarsch des E-Commerce<br />

ist eine Herausforderung<br />

für den traditionellen<br />

Einzelhandel. Laut einer Umfrage<br />

des Beratungsunternehmens<br />

Deloitte geben Supply-<br />

Chain-Manager an, dass 70 %<br />

der Online-Käufer mit ihrem<br />

Einkaufserlebnis sehr zufrieden<br />

sind. 55 % der Kunden,<br />

die Produkte in Geschäften<br />

kaufen, erreichen das gleiche<br />

Maß an Zufriedenheit.<br />

Der Bericht Digital supply<br />

chain in retail and consumer goods<br />

zeigt, dass „die Einzelhändler in<br />

einer zunehmend kundenorientierten<br />

Welt vor einer großen Herausforderung<br />

stehen: Sie müssen<br />

ihre Lieferkette umgestalten oder<br />

riskieren, dass sie obsolet wird“.<br />

Die Ausbreitung des Omnichanneling<br />

hat neue Herausforderungen<br />

für das Lieferkettenmanagement<br />

mit sich gebracht.<br />

„Neue Technologien tragen zur<br />

Steigerung der Kundenerwartungen<br />

bei. Die Kunden verlangen<br />

zunehmend, dass sie bekommen,<br />

was sie wollen, wo und wann sie<br />

es wollen, ohne Abstriche bei<br />

Qualität und Preis“, so die Autoren<br />

der Studie.<br />

Die Digitalisierung ist der<br />

entscheidende Faktor für eine<br />

kundenorientierte Lieferkette.<br />

„Um den hohen Erwartungen<br />

gerecht zu werden, ist ein neues<br />

Lieferkettenmodell erforderlich.<br />

Es basiert auf digitaler Informationsweitergabe<br />

zur Erfassung<br />

dynamischer Daten, für vollständige<br />

Netzwerktransparenz,<br />

Echtzeitanalysen und maschinelle<br />

Lernfunktionen zur Verbesserung<br />

der Entscheidungsfindung“,<br />

sagt William Kammerer, Mitautor<br />

der Studie und leitender Analyst<br />

für Lieferketten im Retail und in<br />

der Konsumgüterindustrie bei<br />

Deloitte.<br />

Eine Lieferkette im Dienste<br />

der Kunden<br />

Der Bericht von Deloitte<br />

identifiziert die wesentlichen<br />

Attribute für eine kundenorientierte<br />

Lieferkette. Die Autoren<br />

weisen auf die wichtigsten<br />

Vorteile der Implementierung<br />

einer Lagerverwaltungssoftware<br />

hin, wie beispielsweise die<br />

<strong>Best</strong>andstransparenz in Echtzeit,<br />

die integrierte Bedarfsprognose<br />

und die Synchronisierung mit<br />

Lieferanten und Transportunternehmen.<br />

Eine kundenorientierte<br />

Lieferkette erfordert erweiterte<br />

Fähigkeiten, die maximale Effizienz<br />

bei der Kommissionierung,<br />

dem Retourenmanagement<br />

über mehrere Kanäle und der<br />

Optimierung der Logistik auf der<br />

letzten Meile gewährleisten.<br />

8 <strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e

Die Kundenerwartungen<br />

sind eine große<br />

Herausforderung für den<br />

E-Commerce<br />

Die Erfüllung der Kundenerwartungen<br />

ist die größte<br />

Herausforderung für den<br />

E-Commerce gemäß dem<br />

Bericht The e-commerce<br />

supply chain: Overcoming<br />

growing pains. Die Studie des<br />

multinationalen Unternehmens<br />

DHL analysiert die Auswirkungen<br />

des E-Commerce auf<br />

B2B- (Business-to-Business)<br />

und B2C-Unternehmen (Business-to-Consumer).<br />

Für 57 % der B2C-Unternehmen<br />

und 53% der B2B-Unternehmen<br />

ist es „extrem wichtig“,<br />

die Erwartungen der Verbraucher<br />

zu erfüllen. Allerdings geben nur<br />

38 % der B2B- und 31 % der<br />

B2C-Unternehmen an, in ihrem<br />

Unternehmen Strategien zur<br />

Kundenzufriedenheit eingeführt<br />

zu haben. 65 % der befragten<br />

Unternehmen arbeiten noch an<br />

der Ausarbeitung von Plänen, um<br />

eine bessere Beziehung zu den<br />

Verbrauchern aufzubauen.<br />

Der Hauptgrund, warum<br />

E-Commerce-Unternehmen<br />

nicht in der Lage sind, ihre strategischen<br />

Pläne zu verwirklichen,<br />

ist der ständige Wandel der<br />

Verbrauchererwartungen. Die<br />

Studie offenbart auch weitere<br />

Herausforderungen, mit denen<br />

Unternehmen konfrontiert sind,<br />

wie z. B. die Verwaltung dringender<br />

Geschäftsangelegenheiten,<br />

Infrastrukturbeschränkungen,<br />

die Verwendung veralteter Technologiesysteme<br />

und ein Mangel<br />

an geeigneten Partnern.<br />

Die Ausweitung des<br />

elektronischen Handels<br />

Der Bericht von DHL prognostiziert<br />

eine spürbare Auswirkung<br />

des E-Commerce-Verkaufs:<br />

Die befragten Führungskräfte<br />

gehen davon aus, dass der Online-Umsatz<br />

in den nächsten drei<br />

bis fünf Jahren bei B2C-Unternehmen<br />

um mindestens 21 % und<br />

bei B2B-Unternehmen um 16 %<br />

steigen wird.<br />

Der E-Commerce-Boom<br />

wird auch direkte Auswirkungen<br />

auf die Logistik der<br />

Unternehmen haben. 73 % der<br />

B2B-Unternehmen und 65 %<br />

der B2C-Unternehmen planen<br />

in den nächsten drei bis fünf<br />

Jahren eine Änderung ihrer<br />

Strategie zur Verbesserung der<br />

Auftragsverwaltung. Unternehmen<br />

werden zwei oder mehr<br />

Strategien gleichzeitig kombinieren,<br />

z. B. ein Lager nur für den<br />

E-Commerce-Verkauf und ein<br />

anderes für die <strong>Best</strong>andsverwaltung<br />

für Filialen und Online-Kunden.<br />

Die Unternehmen werden<br />

auch Filialen als Plattform für die<br />

Vorbereitung und den Versand<br />

von Kundenbestellungen nutzen.<br />

Die Logistik und die Lagerung werden bei der Einführung<br />

von Robotern und autonomen Systemen eine<br />

Vorreiterrolle spielen<br />

Der Einsatz von Robotern und<br />

autonomen Systemen in der<br />

Industrie wird sich bis 2035<br />

im Vereinigten Königreich mit<br />

mehr als 6,4 Milliarden Pfund<br />

positiv auf die Wirtschaft<br />

auswirken. Der Sektor Logistik<br />

und Lagerhaltung wird dieses<br />

Wachstum anführen und 69 %<br />

der globalen Auswirkungen<br />

bzw. 4,4 Milliarden Pfund bis<br />

2035 ausmachen. Dies geht<br />

aus der Studie The economic<br />

impact of robotics and<br />

autonomous systems across<br />

UK sectors hervor, die vom<br />

Ministerium für Wirtschaft,<br />

Energie und Industriestrategie<br />

der britischen Regierung veröffentlicht<br />

wurde.<br />

Der von der Beratungsfirma<br />

London Economics verfasste<br />

Bericht analysiert die Zukunft der<br />

Robotik und autonomer Systeme<br />

in der britischen Industrie. Nach<br />

Ansicht der Autoren ermöglicht<br />

die Automatisierung sich<br />

wiederholender Arbeitsabläufe<br />

„den Mitarbeitern, ihre Fähigkeiten<br />

auf Aufgaben zu konzentrieren,<br />

die nicht durch Roboter erledigt<br />

werden können“.<br />

Unaufhaltsames Wachstum<br />

Die Studie prognostiziert ein<br />

exponentielles Wachstum von<br />

Robotern und automatisierten<br />

Systemen in der Lagerlogistikbranche:<br />

Für 1 Million Arbeitsstunden<br />

im Jahr 2020 wurden in<br />

den Unternehmen 3,3 Roboter<br />

eingesetzt, und diese Zahl wird<br />

bis 2035 voraussichtlich auf 346,7<br />

Roboter steigen. Dem Bericht<br />

zufolge könnte dieses Wachstum<br />

zu einem Anstieg der Arbeitsproduktivität<br />

um etwa 23,3 % führen.<br />

„Von einem zentralen Computer<br />

gesteuerte Roboter können<br />

einen großen Teil der Aufgaben<br />

in Lagerhäusern automatisieren<br />

und so die Effizienz und Produktivität<br />

erheblich steigern“, so<br />

die Autoren. Außerdem können<br />

Roboter und autonome Systeme<br />

„auch in der Lieferkette eingesetzt<br />

werden, um Verpackungsverfahren<br />

zu automatisieren, sowie in<br />

der Logistikbranche im Allgemeinen,<br />

indem autonome Fahrzeuge<br />

oder Drohnen bei der Lieferung<br />

auf der letzten Meile eingesetzt<br />

werden“.<br />

<strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e<br />

9

Expertenmeinung<br />

Vaggelis Giannikas<br />

Direktor des<br />

Zentrums für<br />

Intelligente<br />

Lager- und<br />

Logistiksysteme<br />

an der Universität<br />

Bath<br />

10 <strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e

„Ein Unternehmen<br />

kann ohne<br />

ein Lagerverwaltungssystem<br />

nicht überleben“<br />

Über den Experten<br />

Vaggelis Giannikas leitet das Zentrum für Intelligente Lager- und Logistiksysteme<br />

an der Universität von Bath (Vereinigtes Königreich). Er ist außerordentlicher<br />

Professor für Betriebs- und Lieferkettenmanagement und außerdem Studiendirektor<br />

des Masterstudiengangs Betriebs-, Logistik- und Lieferkettenmanagement.<br />

Vor seinem Wechsel an die Universität von Bath war er als wissenschaftlicher<br />

Mitarbeiter an der Universität Cambridge tätig, wo er auch das Cambridge Auto-<br />

ID Labor mitleitete. Der Schwerpunkt seiner Forschung liegt auf der Anwendung<br />

digitaler Technologien in der Logistik, den Produktionsprozessen und dem<br />

Lieferkettenmanagement. In seiner Arbeit beschäftigt er sich mit der Frage, wie<br />

digitale Technologien die Unternehmensführung durch künstliche Intelligenz<br />

verbessern können.<br />

<strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e<br />

11

Expertenmeinung<br />

Vaggelis Giannikas ist<br />

Gründer und Leiter des<br />

Zentrums für Intelligente<br />

Lager- und Logistiksysteme<br />

an der Universität Bath<br />

(Vereinigtes Königreich).<br />

Das von ihm geleitete<br />

Forschungszentrum untersucht,<br />

wie digitale Technologien in der<br />

Lagerwirtschaft und Logistik<br />

Lösungen implementieren<br />

können, die Auswirkungen auf<br />

die Wirtschaft und Gesellschaft<br />

haben.<br />

Das Zentrum für Intelligente Lager- und<br />

Logistiksysteme hat einen Algorithmus<br />

zur Berechnung der optimalen<br />

Entfernung zwischen Lagern und<br />

Lieferadressen entwickelt. Mit diesem<br />

Hilfsmittel haben die Unternehmen<br />

mehr als 2 Millionen Dollar gespart. Wie<br />

funktioniert es?<br />

Die Entwicklung des Tools wurde dank<br />

Professor Güneş Erdoğan, dem Hauptverantwortlichen<br />

für diese Arbeit, möglich<br />

gemacht. Die Routenplanung von Fahrzeugen<br />

ist ein Problem, dem sich die meisten<br />

Logistikdienstleister und Transportunternehmen<br />

gegenübersehen. Wenn ein Unternehmen<br />

ein Lager oder ein Vertriebszentrum,<br />

mehrere Zielorte und Kunden sowie eine<br />

unterschiedliche Anzahl von Fahrzeugen<br />

und Größen hat, dann stellen sich gewisse<br />

Fragen: „Welches Fahrzeug soll die Waren<br />

an welchen Kunden liefern und in welcher<br />

Reihenfolge? Wie lassen sich die Routen<br />

optimieren, die Kosten minimieren und das<br />

Serviceniveau maximieren?<br />

Mit dem entwickelten Hilfsmittel können<br />

die Nutzer wichtige Daten über verfügbare<br />

Fahrzeuge, Transportanforderungen und<br />

die Standorte ihrer Kunden eingeben. Der<br />

Algorithmus berechnet anhand dieser Informationen<br />

automatisch die beste Lösung,<br />

um die Kunden zu bedienen. Die Unternehmen<br />

können mit diesem kostenlosen Tool<br />

experimentieren, um die optimale Entfernung<br />

zwischen ihren Lagern und Lieferstellen zu<br />

berechnen. Mithilfe des Algorithmus können<br />

Unternehmen Geld sparen und die Kosten<br />

senken.<br />

In seiner Publikation Examining the<br />

value of flexible logistics offerings<br />

untersucht er die Bedeutung der<br />

Flexibilität in der Logistik. Was sind<br />

flexible Angebote in der Logistik und<br />

warum sollten Unternehmen diese in<br />

Betracht ziehen?<br />

In unserer Forschungsarbeit haben wir<br />

untersucht, wie sich die Kundenerwartungen<br />

im Laufe der Zeit ändern und warum die<br />

Logistik flexibel sein muss, um sich an diese<br />

12 <strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e

veränderten Bedürfnisse anzupassen. Wir<br />

untersuchen insbesondere, wie Kunden ihre<br />

Meinung ändern, nachdem sie eine <strong>Best</strong>ellung<br />

aufgegeben haben. Wenn eine Person<br />

einen Kauf online oder in einem Geschäft<br />

getätigt hat, konnte sie ihn bis vor kurzem<br />

nicht mehr ändern, und in vielen Ländern ist<br />

das immer noch die Regel. Wenn ein Kunde<br />

einen Artikel kauft, kann er Dinge wie die<br />

Liefergeschwindigkeit oder die Zieladresse<br />

festlegen. Wenn er aber andere Details der<br />

<strong>Best</strong>ellung ändern möchte, muss er das<br />

Unternehmen oft telefonisch kontaktieren,<br />

damit jemand im System eine Information<br />

ändern kann. In solchen Fällen lautet die<br />

Standardantwort normalerweise: Leider<br />

können wir Ihre <strong>Best</strong>ellung nicht ändern. Sie<br />

müssen warten, bis Sie sie erhalten und, falls<br />

Sie sie nicht wollen, dann zurückschicken<br />

und eine neue <strong>Best</strong>ellung aufgeben.<br />

Allerdings gibt es im Vereinigten Königreich<br />

inzwischen innovative Einzelhändler<br />

und Kurierdienste, die eine gewisse Flexibilität<br />

nach Aufgabe einer <strong>Best</strong>ellung bieten.<br />

Diese Flexibilität äußerte sich anfangs in<br />

kleinen Details, wie der Verschiebung der<br />

Lieferung um ein oder zwei Tage. Später entstand<br />

daraus die Möglichkeit, an verschiedene<br />

Orte zu liefern, zum Beispiel an einen<br />

Nachbarn. Viele dieser Unternehmen ziehen<br />

nun Folgendes in Betracht: Was ist, wenn<br />

unsere Kunden ihre Meinung ändern oder<br />

etwas an ihrer <strong>Best</strong>ellung ändern möchten?<br />

- Wie können wir diese Bedürfnisse erfüllen?<br />

Die Ergebnisse unserer Forschungsarbeit<br />

zeigen, dass der Wert einer <strong>Best</strong>ellung von<br />

den jeweiligen Umständen abhängt und der<br />

Wert der Flexibilität entsprechend variiert.<br />

Inwiefern?<br />

Ich gebe Ihnen ein Beispiel. Stellen Sie<br />

sich vor, ein Kunde kauft online ein Kleid für<br />

30 £ oder 40 £. Handelt es sich bei dem Artikel<br />

um ein Geschenk zum Geburtstag seiner<br />

Partnerin, ist der Wert des Kleides nicht mehr<br />

40 £, sondern viel höher. Warum? Wenn es<br />

nämlich nicht rechtzeitig ankommt, können<br />

die Kosten dafür enorm sein… Es nützt<br />

nichts, wenn es am nächsten Tag eintrifft,<br />

denn das entscheidende Datum war der<br />

Tag des Geburtstags. Wenn ein Kunde seine<br />

Meinung ändert und die <strong>Best</strong>ellung früher<br />

oder an einem anderen Ort haben möchte<br />

oder sogar ein anderes Produkt will, ist es<br />

ein Fehler, nur den Geldwert des Artikels zu<br />

berücksichtigen. Die Unternehmen müssen<br />

den Wert des Produkts für den Kunden identifizieren,<br />

der über den wirtschaftlichen Wert<br />

hinausgeht. Unsere Forschung beweist, dass<br />

der Wert der Flexibilität mit dem Wert des<br />

Produkts für den Kunden zusammenhängt<br />

und nicht mit dem Geldwert des Artikels.<br />

Warum sollten Unternehmen auf<br />

Flexibilität achten?<br />

Einzelhandelsunternehmen müssen enge<br />

Beziehungen zu ihren Kunden aufbauen,<br />

„Die Lagerverwaltung hat einen<br />

wichtigen Einfluss auf das<br />

Verbrauchererlebnis“<br />

da nur so deren Bedürfnisse erfüllt werden<br />

können. Der Erfolg des Einzelhandels hängt<br />

zum großen Teil von der Kundenzufriedenheit<br />

ab. Wenn Benutzer eine <strong>Best</strong>ellung<br />

aufgeben, können Einzelhändler ihnen die<br />

Möglichkeit geben, Entscheidungen entsprechend<br />

ihren Bedürfnissen zu treffen.<br />

Wenn nach der <strong>Best</strong>ellung keine Möglichkeit<br />

zur Interaktion besteht, können Einzelhändler<br />

nicht erkennen, ob sich die Bedürfnisse<br />

ihrer Kunden geändert haben, und diesen<br />

Bedürfnissen kann dann nicht entsprochen<br />

werden. Die Unternehmen sollten sich Gedanken<br />

über die Flexibilität machen, denn<br />

sie ist ein entscheidender Faktor für die<br />

Steigerung der Kundenzufriedenheit, da sich<br />

die Anforderungen zwischen dem Zeitpunkt<br />

der <strong>Best</strong>ellung und dem Lieferbedarf häufig<br />

ändern.<br />

Doch unabhängig davon, ob es sich um<br />

einen Einzelhändler oder einen Logistikdienstleister<br />

handelt, wenn ein Unternehmen<br />

keine Flexibilität bietet, gibt es eine weitere<br />

Begleiterscheinung: die Entstehung von<br />

zusätzlichen Kosten. Wird eine Lieferung<br />

vorgenommen und der Kunde ist nicht zu<br />

Hause, muss die <strong>Best</strong>ellung an das Lager zurückgeschickt<br />

und erneut versandt werden.<br />

Eine unnötige Fahrt, die hätte vermieden<br />

werden können. Wenn ein Kunde einen<br />

Artikel zurückgeben möchte und dies bereits<br />

weiß, aber die <strong>Best</strong>ellung nicht stornieren<br />

kann, wird der Abhol- und Rückgabeprozess<br />

ausgelöst und es gibt keinen Weg zurück.<br />

Allein die Tatsache, dass ein Produkt geliefert<br />

wird, das jemand nicht mehr benötigt,<br />

bedeutet, dass es im Lager verarbeitet<br />

werden muss, dass Transport- und Lieferkosten<br />

anfallen usw. Unternehmen, die eine<br />

flexible Logistik anbieten, können ihre Kosten<br />

senken und ihre Abläufe optimieren.<br />

Ihre Forschungsarbeit zeigt,<br />

dass digitale Technologien ein<br />

entscheidender Faktor für eine flexible<br />

Logistik sind.<br />

Ein wichtiger Eckpfeiler ist die Erweiterung<br />

der Schnittstellen und der Interaktion<br />

mit den Kunden nach der <strong>Best</strong>ellung, um die<br />

Flexibilität zu bieten, die manche Menschen<br />

brauchen. Einzelhändler mögen dies nicht<br />

als kritisch ansehen, weil der Verkauf bereits<br />

stattgefunden hat. Dennoch ist es ein unverzichtbarer<br />

Schritt, wenn sie die Zufriedenheit<br />

ihrer Kunden sicherstellen wollen. Um jedoch<br />

über die richtige Schnittstelle für die Bedürfnisse<br />

ihrer Kunden zu verfügen, müssen Einzelhändler<br />

auf digitale Technologien setzen.<br />

Da die meisten Verbraucher über<br />

Smartphones verfügen, ist das ein wichtiger<br />

Aspekt: Als Unternehmen wird man dadurch<br />

die Nähe zu den Kunden aufrechterhalten,<br />

ohne sich darum zu kümmern, wo diese sind<br />

oder ob sie Zugang zum Internet haben.<br />

Unternehmen, die Flexibilität bieten wollen,<br />

müssen über die Einrichtung einer solchen<br />

Schnittstelle nachdenken, die von einer<br />

einfachen E-Mail mit Echtzeit-Updates bis<br />

hin zu einer Textnachricht reichen kann, z. B.:<br />

„Wenn Sie nicht zu Hause sind, wählen Sie<br />

die Eins und wir liefern es am nächsten Tag“<br />

oder „Wählen Sie die Zwei und wir liefern es<br />

an die von Ihnen angegebene Adresse“. Es<br />

gibt auch andere Alternativen, wie z. B. eine<br />

App, mit der Benutzer ihre <strong>Best</strong>ellungen verfolgen<br />

und Änderungen vornehmen können,<br />

z. B. eine schnellere Lieferung anfordern<br />

oder die Zieladresse ändern.<br />

Viele Menschen, die dies lesen, denken<br />

vielleicht: Das passiert doch schon<br />

oft genug. Das stimmt nicht. Wenn wir<br />

fünf oder zehn Jahre zurückgehen, war<br />

das Online-Einkaufserlebnis ganz anders.<br />

Zahlreiche Unternehmen, auch im Bereich<br />

der Lagerhaltung, befinden sich noch in<br />

diesem Stadium: Sie verfügen nicht über die<br />

notwendigen digitalen Systeme (Hardware<br />

und Software), um mit dem Endverbraucher<br />

interagieren zu können.<br />

Welche Maßnahmen können<br />

Unternehmen in ihren Lagern<br />

ergreifen, um ihre Logistikabläufe zu<br />

flexibilisieren?<br />

Unternehmen müssen digitale Technologien<br />

in ihren Geschäften und Lagern<br />

<strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e<br />

13

Expertenmeinung<br />

„Digitale Technologien, die Aufträge<br />

identifizieren und in Echtzeit<br />

rückverfolgen, sind für flexible<br />

Lagerabläufe unerlässlich“<br />

einführen, um einen flexiblen Betrieb zu ermöglichen.<br />

Wenn ein Kunde eine Änderung<br />

wünscht, z. B. einen neuen Artikel zu seiner<br />

<strong>Best</strong>ellung hinzufügen oder eine schnellere<br />

Lieferung, dann reicht die Information nicht<br />

aus, dass sich die Einkaufsanforderungen<br />

geändert haben. Das Unternehmen muss<br />

auch seine Abläufe ändern, um diesen<br />

Wandel herbeizuführen. Das bedeutet, dass<br />

die <strong>Best</strong>ellung so schnell wie möglich gefunden<br />

werden muss, und dazu müssen unter<br />

anderem folgende Fragen geklärt werden:<br />

Befindet sie sich in einer Datenbank eines<br />

Lagerverwaltungssystems (LVS)? Ist sie in<br />

Vorbereitung? Wird sie verschickt? Wurde<br />

sie etikettiert? Befindet sie sich in einem<br />

Sortierbereich des Lagers?<br />

Der Standort der <strong>Best</strong>ellung in der<br />

Logistikanlage ist von entscheidender Bedeutung.<br />

Natürlich kann auch ein Mitarbeiter<br />

durch das Lager geschickt werden, um<br />

festzustellen, wo sie sich befindet. Wesentlich<br />

effektiver ist jedoch ein automatisches<br />

Identifizierungssystem mit Barcode, RFID<br />

oder QR, da so die <strong>Best</strong>ellung am schnellsten<br />

nachverfolgt werden kann. Sobald die<br />

<strong>Best</strong>ellung gefunden wurde, müssen im<br />

nächsten Schritt schnell Entscheidungen<br />

getroffen werden. Wenn ein zusätzlicher<br />

Artikel zur <strong>Best</strong>ellung hinzugefügt werden<br />

muss, kann dann die LVS des Unternehmens<br />

den erteilten Kommissionierauftrag ändern<br />

oder bearbeiten und die Kommissionierer<br />

schnell umleiten? Kann das Etikettiergerät<br />

aktualisiert werden, damit es nicht mehr das<br />

ursprüngliche Lieferdatum, sondern das<br />

neue Datum druckt? Wurden die Lagerarbeiter<br />

über diese Änderung informiert, damit sie<br />

die <strong>Best</strong>ellung sofort ändern können?<br />

Die digitalen Technologien, die Aufträge<br />

in Echtzeit identifizieren und verfolgen, sind<br />

für einen flexiblen Lagerbetrieb entscheidend.<br />

Eine weitere wesentliche Technologie<br />

zur Flexibilisierung der Logistik ist Software,<br />

die die Entscheidungsfindung verbessert<br />

und eine Neuplanung der Abläufe ohne Verzögerungen<br />

ermöglicht.<br />

Können Lager mit großem<br />

Auftragsvolumen ohne<br />

Verwaltungssoftware überleben?<br />

Wenn man vor Jahren in ein Lager ging,<br />

sah man häufig, wie die Mitarbeiter Kommissionierlisten<br />

ausdruckten und durch die<br />

Anlage gingen, um die Produkte zu finden.<br />

Dies mag zwar wie eine längst überholte<br />

Praxis erscheinen, aber in vielen Betrieben<br />

auf der ganzen Welt ist dies immer noch der<br />

Fall. Ich glaube, dass Unternehmen ohne<br />

eine entsprechende Lagerverwaltungssoftware<br />

(LVS) nicht überleben können und<br />

werden. Ein Logistikprogramm kann die<br />

Abläufe rationalisieren und optimieren und<br />

auch Autonomie bieten, um sich nicht allein<br />

auf das Wissen der Mitarbeiter verlassen zu<br />

müssen: Intelligente Algorithmen werden im<br />

Hintergrund ausgeführt und sammeln alle<br />

Informationen, um die Abläufe mit höchster<br />

Präzision zu steuern, ohne sich auf die<br />

subjektiven Entscheidungen der Mitarbeiter<br />

verlassen zu müssen. Ich bin ein großer Fan<br />

von Verwaltungssystemen und dem Einsatz<br />

digitaler Technologien - einschließlich Software<br />

und Hardware - in Lagern.<br />

Was ist Ihrer Meinung nach der größte<br />

Vorteil für Lager mit flexibler Logistik?<br />

Die Lagerverwaltung hat einen wichtigen<br />

Einfluss auf das Verbrauchererlebnis. Auch<br />

wenn es vielen Käufern nicht bewusst ist, ist<br />

es sehr wahrscheinlich, dass ihre <strong>Best</strong>ellung<br />

in einem Lager erstellt wird. Die Abläufe in<br />

diesen Anlagen müssen reibungslos funktionieren,<br />

damit die Kunden zufrieden sind.<br />

Wenn sichergestellt ist, dass die Prozesse<br />

im Lager flexibel genug sind, um auf die sich<br />

ändernden Kundenbedürfnisse zu reagieren,<br />

wirkt sich dies direkt auf die Kundenzufriedenheit<br />

aus.<br />

Es gibt auch andere Aspekte in der Lagerverwaltung,<br />

bei denen Flexibilität wichtig<br />

ist, insbesondere wenn sich das Umfeld<br />

unerwartet ändert. Wenn Ihr Unternehmen<br />

zum Beispiel sehr traditionell ist und Sie<br />

Ihr Geschäft seit zehn Jahren auf dieselbe<br />

Weise führen, könnte man behaupten, dass<br />

Flexibilität in Ihrem Lager nicht wichtig ist,<br />

weil sich das Umfeld nicht wesentlich ändert.<br />

Allerdings ist es sehr schwierig vorherzusagen,<br />

ob sich physikalische Ereignisse, auf<br />

die wir keinen Einfluss haben (wie Erdbeben<br />

oder Brände), biologische Erreger wie Covid<br />

oder politische Ereignisse wie der Brexit auf<br />

das Geschäft auswirken und die Nachfrage<br />

erhöhen oder verringern werden. Zudem<br />

lässt sich nur schwer vorhersehen, wie sich<br />

diese Entwicklungen auf die Lieferzeiten<br />

auswirken oder wie sich das gelagerte<br />

Produkt verändern könnte, wenn sich die Anforderungen<br />

der Verbraucher ändern. Unternehmen<br />

müssen mit den Veränderungen<br />

im Umfeld Schritt halten, sei es hinsichtlich<br />

des Volumens, der Produktarten oder der<br />

Kundenerwartungen in Bezug auf Lieferzeiten<br />

oder Mehrwertdienste.<br />

Welche Rolle spielt die Flexibilität für<br />

Logistikdienstleister?<br />

Logistikdienstleister (3PL) sind von der<br />

Arbeit ihrer Kunden abhängig. Selbst wenn<br />

ein 3PL seine Arbeitsweise nicht ändern<br />

möchte, haben seine Kunden möglicherweise<br />

neue Bedürfnisse. Wie können sie<br />

sich auf diese Realität einstellen? Sollten<br />

sie nach neuen Kunden suchen, die zu ihrer<br />

derzeitigen Arbeitsweise passen? Oder<br />

sollten sie versuchen, flexibel zu sein, um die<br />

neuen Bedürfnisse ihrer Kunden zu erfüllen?<br />

Wenn ein Kunde z. B. beschließt, die Größe<br />

seiner Kartons zu ändern, kommt es selten<br />

vor, dass der 3PL-Dienstleister die Marketing-<br />

und Produktionsabteilungen aufsucht<br />

und um diese Änderung bittet. Wenn das<br />

Geschäftsmodell auf den Entscheidungen<br />

eines externen Anbieters beruht, bedeutet<br />

dies, dass der Logistikdienstleister auf lange<br />

Sicht scheitern wird, wenn er nicht flexibel<br />

genug ist, seinen Betrieb und seine Dienstleistungen<br />

an die Bedürfnisse seiner Kunden<br />

anzupassen. Der Grund dafür ist, dass der<br />

Markt Veränderungen unterworfen ist und<br />

3PL-Dienstleister in der Regel, ihren Kunden<br />

14 <strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e

nicht vorschreiben, was sie zu tun haben.<br />

Stattdessen ist es genau umgekehrt: Die<br />

großen Einzelhändler bestimmen die Regeln.<br />

Lagerunternehmen, für die Flexibilität nicht<br />

im Vordergrund steht, werden es schwer<br />

haben, in einer sich ständig verändernden<br />

Welt zu überleben, in der sich die Kundenanforderungen<br />

weiterentwickeln.<br />

Was sind die Vor- und Nachteile von<br />

Expresslieferungen?<br />

Ich glaube, dass wir als Branche heute<br />

versuchen, Kundenanforderungen zu erfüllen,<br />

die zwar allgemein verbreitet scheinen,<br />

aber nicht sehr real sind. Ich möchte damit<br />

sagen, dass unsere Entscheidungen als<br />

Verbraucher oft auf Konsumdenken und<br />

einem Gefühl von Privilegien beruhen. Wenn<br />

sie mir etwas in 15 Minuten liefern können,<br />

warum dann zwei Stunden warten? Wir sind<br />

der Ansicht, dass wir es verdienen, unser<br />

Produkt so schnell wie möglich zu erhalten.<br />

Oder wenn wir z. B. für den Amazon Prime<br />

Service bezahlt haben, um die Waren am<br />

nächsten Tag geliefert zu bekommen, warum<br />

sollten wir dann eine Woche warten? Als<br />

Verbraucher hat man das Gefühl, dass das<br />

Unternehmen das Produkt am nächsten Tag<br />

liefern muss. Die meisten Menschen mögen<br />

Geschwindigkeit und sie ist für die Verbraucher<br />

attraktiv. Die Unternehmen versuchen,<br />

sich an diese Realität anzupassen, und bieten<br />

immer schnellere Lieferungen an. Ganz<br />

im Gegenteil, ich glaube, dass wir es mit<br />

einem nicht nachhaltigen Modell zu tun haben,<br />

das sogar kontraproduktiv ist. In vielen<br />

Ländern zeigt sich bereits, dass Unternehmen,<br />

die ultraschnelle Lieferungen anbieten,<br />

vor allem deshalb scheitern, weil das Geschäftsmodell<br />

noch nicht existiert oder die<br />

Logistikkosten zu hoch sind. Natürlich wird<br />

es einen Markt für ultraschnelle Lieferungen<br />

geben, aber nur für ganz bestimmte Artikel,<br />

z. B. wenn man etwas nicht hat, das man<br />

unbedingt braucht, und die einzige Lösung<br />

darin besteht, es sich bringen zu lassen.<br />

Wie schnell ist sehr schnell?<br />

Ein Thema, das wir in unserer Forschungsarbeit<br />

untersuchen, ist die Frage,<br />

inwieweit die Verbraucher Wert auf Geschwindigkeit<br />

legen, wenn sie danach<br />

gefragt werden: Wollen Sie mehr Geschwindigkeit?<br />

Dann lautet die Antwort immer ja.<br />

Allerdings halte ich die Frage für falsch, denn<br />

wenn man fragt, ob man mehr von etwas will,<br />

wird man in der Regel immer ja sagen. Wir<br />

führen Experimente durch, um herauszufinden,<br />

wie viel die Kunden für unterschiedliche<br />

Liefergeschwindigkeiten zu zahlen bereit<br />

wären. Wir haben die Teilnehmer gefragt,<br />

ob sie einen Tag, fünf oder zehn Tage länger<br />

warten würden, wenn sie im Gegenzug einen<br />

Rabatt erhalten würden.<br />

Was sagen die Ergebnisse?<br />

Die Studien sind noch im Gange, aber<br />

wir haben bereits festgestellt, dass ein Teil<br />

des Marktes bereit ist, für einen kleinen<br />

Rabatt zusätzliche 5, 10 oder sogar 15 Tage<br />

zu warten. Dieses Ergebnis ist sehr aufschlussreich,<br />

denn wenn man weiß, dass ein<br />

beträchtlicher Anteil der Kunden bereit wäre,<br />

die Geschwindigkeit seiner Lieferungen im<br />

Tausch gegen einen kleinen Rabatt zu verringern,<br />

können Einzelhändler sowie Lagerund<br />

Transportunternehmen ihre Strategien<br />

neu ausrichten.<br />

Wenn wir Anreize für die Verbraucher<br />

schaffen können, damit sie sich für längere<br />

Lieferzeiten entscheiden, könnte sich diese<br />

Änderung positiv auf die Lager- und Transportunternehmen<br />

und die Einzelhändler<br />

auswirken, da sie ihre <strong>Best</strong>ände so besser<br />

verwalten können. Dies würde sich auch<br />

positiv auf die Umwelt auswirken, da es weniger<br />

Verpackungen und weniger halb leere<br />

Lastwagen auf der Straße gäbe, die durch<br />

ein paar zusätzliche Tage Wartezeit hätten<br />

aufgefüllt werden können. Neben einer<br />

schnelleren Lieferung muss auch geklärt<br />

werden, wie Anreize geschaffen werden<br />

können, damit sich die Kunden für weniger<br />

dringende und nachhaltigere Lieferungen<br />

entscheiden. Nachhaltigere Lieferungen<br />

haben oft eine Vielzahl von positiven Auswirkungen<br />

entlang der gesamten Lieferkette.<br />

<strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e<br />

15

Praxisbeispiel<br />

Eisenwaren und Industriebedarf<br />

Industrie 4.0:<br />

Schlüssel zur Produktion<br />

von über 100 Millionen<br />

Weißblechbehältern<br />

pro Jahr<br />

Die Blechwarenfabrik Limburg integriert alle Produktions- und<br />

Logistikprozesse in einer neuen, vollautomatisierten und digitalisierten<br />

63.000 m 2 großen Anlage.<br />

Land: <strong>Deutsch</strong>land<br />

16 <strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e

<strong>Deutsch</strong>land<br />

Blechwarenfabrik<br />

Herausforderungen<br />

» Automatisierung des innerbetrieblichen<br />

Materialflusses und Verknüpfung von<br />

Produktion und Lagerlogistik.<br />

» Gleichzeitige Rückverfolgbarkeit von<br />

Rohstoffen und Fertigprodukten.<br />

» Minimierung der durch Produktionsund<br />

Logistikprozesse entstandenen<br />

Umweltbelastungen.<br />

Lösungen<br />

» Automatisches Lager für Rohstoffe.<br />

» Automatisches Hochregallager in<br />

Silobauweise für Fertigprodukte.<br />

» Lagerverwaltungssoftware Easy WMS<br />

von Mecalux.<br />

» Fahrerloses Transportsystem (FTS).<br />

Vorteile<br />

» Automatische Verknüpfung von<br />

Produktions- und Logistikprozessen<br />

zur Herstellung von über 100 Millionen<br />

Weißblechbehältern pro Jahr.<br />

» Integration von Easy WMS in die ERPund<br />

MES-Systeme des Lagerzentrums<br />

für die genaue Rückverfolgbarkeit aller<br />

Artikel in Echtzeit.<br />

» Verringerung der Schadstoffemissionen<br />

durch den Wegfall des täglichen<br />

Transports zwischen Lager und<br />

Produktion und die Installation von<br />

4.100 Photovoltaikmodulen zur<br />

Energieerzeugung.<br />

<strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e<br />

17

Praxisbeispiel<br />

Eisenwaren und Industriebedarf<br />

Die Blechwarenfabrik Limburg ist ein in<br />

Europa führendes Unternehmen in der<br />

Produktion von Weißblechbehältern, die in<br />

vielen Branchen (hauptsächlich im Bereich<br />

der Lagerung und Handhabung von<br />

chemischen Erzeugnissen) Verwendung<br />

finden.<br />

» Gründungsjahr: 1872<br />

» Anzahl Mitarbeiter: Über 500 Personen<br />

» Produktionskapazität: Über 100<br />

Millionen Behälter aus Weißblech pro Jahr<br />

» Produktionsstandorte: <strong>Deutsch</strong>land,<br />

Dänemark, Russland und Polen<br />

Lagerverwaltungssoftware: Lückenlose<br />

Rückverfolgbarkeit<br />

Die Blechwarenfabrik, ein in Europa<br />

führendes Unternehmen in der<br />

Produktion von Weißblechbehältern<br />

für chemische Erzeugnisse, hat angesichts<br />

seiner Umsatzsteigerungen die Logistik automatisiert<br />

und digitalisiert.<br />

In seiner 22.000m² großen Halle in<br />

Limburg-Offheim wurde der gesamte<br />

Materialfluss automatisiert: Fahrerlose<br />

Transportsysteme - besser bekannt unter der<br />

englischen Abkürzung AGV (deutsch: FTS)<br />

- verbinden die beiden automatischen Lager<br />

ganz autonom mit den Fertigungslinien.<br />

Früher besaß das Unternehmen zwei<br />

Produktionsstandorte in <strong>Deutsch</strong>land, an<br />

denen alle Metallbehälter hergestellt wurden.<br />

Die Logistik wurde aufgrund fehlender<br />

Lagerfläche ausgelagert. „Die Lagerung der<br />

Rohstoffe erfolgte im Hauptlager. Sobald ein<br />

Fertigprodukt die Fertigungslinien verlassen<br />

hatte, wurde es in ein 5 km entferntes Lager<br />

transportiert“, erklärt Christoph Weber, technischer<br />

Leiter der Blechwarenfabrik.<br />

Die Blechwarenfabrik fasste den Entschluss,<br />

die Produktions- und Logistikstandorte<br />

zusammenzulegen, Kosten zu sparen<br />

und alle logistischen Prozesse in einem<br />

hochdigitalisierten und besonders nachhaltigen<br />

Lager zu zentralisieren. Dafür hat<br />

das Unternehmen sein bis dahin ambitioniertestes<br />

Projekt gestartet: Den Aufbau eines<br />

Die Lagerverwaltungssoftware Easy WMS von Mecalux gewährleistet eine<br />

vollständige Rückverfolgbarkeit der gelagerten Produkte. Das Programm kann das<br />

Material vom Eingang der Rohstoffe bis zum Versand der Fertigprodukte zurückverfolgen.<br />

Die Verknüpfung von Logistik und Produktion über Easy WMS hat der Blechwarenfabrik<br />

viele Vorteile gebracht.<br />

<strong>Best</strong>andsübersicht und <strong>Best</strong>andsverwaltung in Echtzeit: Easy WMS kennt<br />

den Status und den genauen Standort der Artikel, sowohl von Rohstoffen als auch von<br />

Fertigprodukten.<br />

Unterstützung der Just-in-Time-Produktion: Mit der Software werden die<br />

Rohstoffe in der richtigen Menge und zum richtigen Zeitpunkt an die Produktionsprozesse<br />

geliefert.<br />

Verwaltung des Artikelstamms und der Materialliste: Für jeden<br />

Produktionsauftrag werden die für die Herstellung der Produkte notwendigen Rohstoffe<br />

konfiguriert.<br />

Verbesserung der Produktionsprozesse: Eine gute Organisation der<br />

Arbeitsabläufe und eine genaue Kontrolle der Waren führen zu mehr Effizienz und<br />

Flexibilität.<br />

Papierloses Arbeiten: Über Handscanner und Tablets fordern die Bediener die<br />

Rohstoffe an, die sie für ihre Arbeit benötigen,<br />

„Easy WMS hat als wichtigste Neuerung die <strong>Best</strong>andskontrolle eingeführt: Jetzt<br />

wissen wir jederzeit, wo sich die Produkte befinden“, fügt Wonsack hinzu. Durch die<br />

<strong>Best</strong>andskontrolle konnte die Blechwarenfabrik die Waren besser steuern, was zu<br />

reibungslosen Betriebsabläufen beiträgt. Geordnete Abläufe sind der Schlüssel, um eine<br />

Just-in-time-Versorgung der Produktionslinien zu gewährleisten.<br />

neuen Standortes in Limburg-Offheim, in<br />

dem die komplette Unternehmensaktivität<br />

vereint werden sollte. In dieser modernen Anlage<br />

befinden sich Büros, 25 Fertigungslinien<br />

und ein Lagerbereich. Das Werk verarbeitet<br />

22.000 Tonnen Stahl pro Jahr, aus denen<br />

über 100 Millionen Weißblechbehälter hergestellt<br />

werden.<br />

Die Zentralisierung der Logistik und der<br />

Produktion erfolgte schrittweise, da einige<br />

Produktionsphasen neu konfiguriert und<br />

an den neuen Standort angepasst werden<br />

mussten. Die Leitung des Unternehmens<br />

Blechwarenfabrik arbeitete eng mit dem<br />

technischen Team von Mecalux zusammen,<br />

um eine maßgeschneiderte Lösung zu finden.<br />

„Ein solches Großprojekt ist eine Herausforderung,<br />

da viele Details zu berücksichtigen<br />

sind. Mit Hilfe von Mecalux wurde die Verlagerung<br />

aller logistischen Abläufe in unser neues<br />

Werk perfekt durchgeführt“, betont Weber.<br />

Robotik für mehr Effizienz<br />

und Nachhaltigkeit<br />

Das Unternehmen setzte auf die Industrie<br />

4.0 und stattete sich dafür mit der entsprechenden<br />

Technologie aus, um Produktion<br />

und Logistik automatisch zu verbinden.<br />

„Früher wurden die Abläufe und der Materialfluss<br />

manuell verwaltet. Die Lagerarbeiter<br />

belieferten die Produktion mit Hilfe von<br />

Gabelstaplern. Außerdem war unsere Produktion<br />

auf verschiedenen Ebenen verteilt,<br />

was die Intralogistik erschwerte“, erklärt der<br />

technische Leiter.<br />

Jetzt befinden sich Produktion und<br />

Lagerung in einer Anlage. Bis zu fünfzehn<br />

fahrerlose Transportsysteme befördern die<br />

Produkte innerhalb des Lagers, wobei nur<br />

minimale Eingriffe der Lagerarbeiter notwendig<br />

sind. Die Lagerverwaltungssoftware gibt<br />

den Robotern die Anweisung, wohin sie die<br />

Produkte befördern sollen. „Wir haben den<br />

Materialfluss vom Eingang bis zum Versand<br />

der Produkte automatisiert. Zusammen mit<br />

Mecalux haben wir in Europa die modernste<br />

Fabrik für Blechverpackungen gebaut“, berichtet<br />

Weber.<br />

Die Minimierung der durch Produktions-<br />

und Logistikprozesse entstandenen<br />

Umweltbelastungen gehört seit jeher zu den<br />

Hauptanliegen der Blechwarenfabrik. Mit<br />

der Zentralisierung aller Prozesse auf einer<br />

Fläche entfällt der Transport von Waren<br />

zwischen Produktionsstätten und Lagern.<br />

Dadurch kann das Unternehmen seinen Ausstoß<br />

an Treibhausgasen um 2.600 Tonnen<br />

pro Jahr verringern.<br />

Metallabfälle, die bei den verschiedenen<br />

industriellen Prozessen anfallen, werden in<br />

der Blechwarenfabrik in einem gesonderten<br />

Bereich gesammelt, um später recycelt zu<br />

werden. Darüber hinaus versorgen 4.100<br />

Photovoltaikmodule auf dem Dach die<br />

Produktions- und Lagerungsprozesse mit<br />

Energie.<br />

18 <strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e

<strong>Deutsch</strong>land<br />

Blechwarenfabrik<br />

„Als wir unsere neue Zentrale<br />

in Limburg-Offheim planten, war uns klar,<br />

dass wir in die Automatisierung investieren<br />

müssen. Mit der Technologie unseres<br />

Partners Mecalux hat unsere Lieferkette<br />

einen großen Fortschritt erzielt.“<br />

Uwe Wonsack<br />

Betriebsleiter der Blechwarenfabrik<br />

<strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e<br />

19

Praxisbeispiel<br />

Eisenwaren und Industriebedarf<br />

Automatisches Hochregallager in<br />

Silobauweise für Fertigprodukte mit<br />

einer Kapazität von 18.000 Paletten<br />

Palettenregale<br />

Fahrerlose<br />

Transportsysteme - FTS<br />

Automatisches Rohstofflager mit einer<br />

Kapazität von 2.500 Paletten<br />

20 <strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e

<strong>Deutsch</strong>land<br />

Blechwarenfabrik<br />

Funktionsweise des Werks der Blechwarenfabrik<br />

Versandbereich<br />

ANNAHME UND<br />

IDENTIFIZIERUNG<br />

LAGERUNG<br />

der Rohstoffe<br />

PRODUKTION<br />

Lackierung der Weißblechtafeln<br />

Farbe und Druck<br />

Verwaltung der Abfälle und<br />

Recycling<br />

Zuschnitt der Weißblechtafeln<br />

Abschließender Produktionsprozess<br />

LAGERUNG<br />

der Fertigprodukte<br />

VERSAND<br />

<strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e<br />

21

Praxisbeispiel<br />

Eisenwaren und Industriebedarf<br />

Die Lagerverwaltungssoftware<br />

Easy WMS<br />

koordiniert 24 Stunden<br />

am Tag alle Prozesse<br />

der Lieferkette des<br />

Unternehmens<br />

Blechwarenfabrik<br />

Logistik und Produktion: Effiziente<br />

Verknüpfung mit Easy WMS<br />

Das neue Werk der Blechwarenfabrik<br />

besteht aus zwei automatischen Lagern: ein<br />

Rohstofflager in der Halle und ein Hochregallager<br />

in Silobauweise für Fertigprodukte.<br />

Bei Hochregallagern in Silobauweise (Silos)<br />

übernehmen die Regalanlagen die tragende<br />

Funktion des Gebäudes. Die Regalanlagen<br />

tragen ihr Eigengewicht, das Gewicht der<br />

Seitenwände und des Daches sowie das<br />

Gewicht der Waren. Daneben hat Mecalux<br />

das Lagerverwaltungssystem Easy WMS<br />

implementiert, eine Software, die alle<br />

Prozesse in beiden Lagern verwaltet und<br />

optimiert.<br />

„Die Integration von Produktion und<br />

Logistik war eine der größten Herausforderungen<br />

bei diesem Projekt. Diese Herausforderung<br />

haben wir gemeistert, indem wir<br />

die Produktionsprozesse schrittweise an<br />

die neuen Lagersysteme angepasst haben.<br />

Dadurch konnten wir auftretende Vorfälle<br />

sofort analysieren und beheben“, erklärt Uwe<br />

Wonsack, Betriebsleiter der Blechwarenfabrik.<br />

Die Lagerverwaltungssoftware<br />

Easy WMS ermöglicht eine effiziente Verknüpfung<br />

von Logistik und Produktion. Um<br />

zu wissen, welche Artikel in der Produktion<br />

benötigt werden und deren korrekte Verteilung<br />

zu steuern, verbindet sich die Mecalux-<br />

Software mit Infor, dem ERP-System der<br />

Blechwarenfabrik, sowie mit dem Manufacturing<br />

Execution System (MES). „Die<br />

Programme unterstützen sich gegenseitig.<br />

Sind Produktinformationen erforderlich,<br />

liefert Easy WMS alle Details, die verfügbare<br />

Menge und den genauen Stellplatz“, betont<br />

Wonsack. Das ERP-System wiederum ist<br />

mit weiteren Softwaresystemen verbunden,<br />

welche die Produktionsprozesse steuern;<br />

Dazu gehören eine Software, zur Steuerung<br />

der in der Produktion eingesetzten<br />

Palettierroboter, eine Software, die Daten<br />

über die Entwicklung der Arbeitsabläufe im<br />

Werk sammelt oder eine weitere, die diese<br />

Arbeitsabläufe organisiert, steuert und<br />

überwacht.<br />

Easy WMS kommuniziert auch mit der<br />

Steuerungssoftware der fahrerlosen Transportsysteme<br />

(FTS), um den Materialfluss<br />

zwischen den Lagern und der Produktion<br />

zu steuern. „Die Fertigungslinien werden<br />

automatisch von den FTS versorgt. Wenn<br />

Easy WMS einen Auftrag aus der Produktion<br />

erhält, organisiert die Software dessen Vorbereitung<br />

im Lager. Die Produkte werden von<br />

den FTS aufgenommen und zur Fertigungslinie<br />

befördert, die sie angefordert hat. Der<br />

Prozess ist transparent, schnell und effektiv“,<br />

betont Wonsack.<br />

Die Mecalux-Software verwaltet auch<br />

das Metallabfall-Recycling der Blechwarenfabrik.<br />

Wenn bei den Produktionsprozessen<br />

Abfälle anfallen, steuert Easy WMS deren<br />

Transport zum Recycling.<br />

Vollautomatisierte Lieferkette<br />

Das Unternehmen Blechwarenfabrik<br />

wusste, dass die Automatisierung die Kosten<br />

senken und die Effizienz der Lieferkette<br />

steigern würde. Es hat die Lagerung, die<br />

Vorbereitung und den Versand der Artikel<br />

optimiert und beschleunigt.<br />

Regalbediengeräte, Palettenfördersysteme<br />

und fahrerlose Transportsysteme (FTS)<br />

sorgen für einen permanenten und kontrollierten<br />

Materialfluss. Täglich werden 600<br />

Paletten mit Rohstoffen zu den Fertigungslinien<br />

befördert. Gleichzeitig werden 1.200<br />

Paletten mit ca. 500.000 Metallgebinden von<br />

den Fertigungslinien abgeholt, eingelagert<br />

und für den Vesand an hunderte Kunden des<br />

Unternehmens in ganz Europa bereit gestellt.<br />

Rohstofflager<br />

Das automatische Rohstofflager (11 m<br />

hoch und 100 m lang) besteht aus zwei Gängen<br />

mit Regalen einfacher Tiefe auf beiden<br />

Seiten. Es verfügt über eine Kapazität von<br />

2.500 Paletten für Weißblechtafeln, die für die<br />

Herstellung von Behältern verwendet werden.<br />

Von den Lieferanten der Blechwarenfabrik<br />

gehen pro Tag durchschnittlich 125.000<br />

Weißblechtafeln im Lager ein. Easy WMS<br />

steht permanent in Verbindung mit dem MES<br />

(Manufacturing Execution System) und ist<br />

beim Wareneingang dafür zuständig, dass<br />

die Weißblechtafeln in der richtigen Position<br />

auf der richtigen Palette positioniert werden.<br />

Die Position der Weißblechtafel auf der<br />

Palette hängt davon ab, welcher Artikel in den<br />

Fertigungslinien hergestellt werden soll.<br />

„Die Ware wird nach dem FIFO-Prinzip<br />

verwaltet, d. h., die zuerst eingelagerte Palette<br />

wird als erste entnommen. Auf diese Weise<br />

verhindern wir, dass Artikel unbrauchbar werden.<br />

Zudem können wir einen kontinuierlichen<br />

Warenfluss gewährleisten“, erklärt Wonsack.<br />

Easy WMS prüft, wie viele Weißblechtafeln<br />

in welcher Position für einen Auftrag benötigt<br />

werden. So kann sichergestellt werden,<br />

dass die Produktionslinien über die benötigte<br />

Ware verfügen. Sollte die angeforderte<br />

Menge nicht zur Verfügung stehen, werden<br />

andere Weißblechtafeln aus dem Lager entnommen<br />

und zum Palettenwender befördert,<br />

wo die Bediener die Anweisung über deren<br />

richtige Position erhalten.<br />

Nach den Anweisungen von Easy WMS<br />

nehmen die FTS die Bleche an einem der<br />

beiden Ausgänge des automatischen Lagers<br />

auf und befördern sie automatisch zu den Palettenregalen,<br />

in der Nähe der Fertigungslinien.<br />

Die Regale dienen als Puffer zur Zwischenlagerung<br />

der Rohstoffe, bis diese von<br />

den Fertigungslinien angefordert werden.<br />

Wurde der Stellplatz geleert, kann er mit<br />

einem anderen Artikel für den nächsten Produktionsauftrag<br />

wieder belegt werden.<br />

Fertigungslinien<br />

Beginnen die Produktionsprozesse, weist<br />

Easy WMS die FTS an, die Rohstoffe und<br />

22 <strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e

<strong>Deutsch</strong>land<br />

Blechwarenfabrik<br />

Halbfertigprodukte zu den entsprechenden<br />

Fertigungslinien zu transportieren.<br />

Zu den für die Produktionsaufträge benötigten<br />

Halbfertigprodukten gehören die<br />

Dosenrümpfe (sogenannte „bodies“). Diese<br />

Artikel kommen nicht ins automatische Lager,<br />

sie werden direkt in Palettenregalen neben<br />

den Produktionslinien platziert. Auch diese<br />

Produkte werden von Easy WMS zurückverfolgt.<br />

Die Lagerverwaltungssoftware gibt zum<br />

entsprechenden Zeitpunkt eine Anweisung,<br />

damit die Produkte an die Produktion weitergeleitet<br />

werden können.<br />

In der Produktion können die Bediener<br />

mit Easy WMS kommunizieren, um z. B.<br />

leere Paletten zu bestellen, defekte Ware zu<br />

melden oder überschüssige Rohstoffe an<br />

das Lager zurückzugeben.<br />

„Für uns ist es sehr wichtig, dass die<br />

Bediener an den Produktionslinien keine<br />

Nebenaufgaben erledigen müssen und sich<br />

auf ihre Hauptaufgabe konzentrieren können.<br />

Über einen Handscanner können die Bediener<br />

die Produkte von Easy WMS anfordern“,<br />

fügt Wonsack hinzu.<br />

Auf Anweisung von Easy WMS werden<br />

auch die Abfälle von den FTS zum Recycling<br />

befördert.<br />

Lager für Fertigprodukte<br />

Das automatische Hochregallager in<br />

Silobauweise mit einer Kapazität von 18.000<br />

Paletten ist 31 m hoch und besteht aus vier<br />

Gängen mit Regalen doppelter Tiefe auf<br />

beiden Seiten.<br />

Jede Stunde kommen etwa 80 Paletten<br />

von den Fertigungslinien. Vor dem Einfahren<br />

in das Lager durchlaufen die Produkte eine<br />

Kontrollstation, in der geprüft wird, ob sie<br />

den Anforderungen für ihren Stellplatz in den<br />

Regalen entsprechen.<br />

Daraufhin weist Easy WMS jedem<br />

Produkt einen Stellplatz zu. Die Software<br />

enthält Regeln und Algorithmen, um den<br />

besten Standort für jede Palette zu bestimmen.<br />

Dies geschieht unter Berücksichtigung<br />

der jeweiligen Artikelart und deren<br />

Warenumschlag.<br />

Für den Versand informiert das<br />

ERP-System Easy WMS darüber, welche<br />

Paletten ausgeliefert werden müssen.<br />

Anschließend weist die LVS jedem Ausgabeauftrag<br />

ein LKW-Tor zu. Jede Stunde<br />

verlassen 100 Paletten das Lager und<br />

gelangen entweder zur Auftragszusammenstellung<br />

oder direkt zu den LKW-Toren. „Die<br />

Versandprozesse verlaufen reibungslos“,<br />

bestätigt Wonsack.<br />

Im vorderen Teil des Lagers wurde<br />

ein Kommissionierplatz eingerichtet. Dort<br />

werden die Aufträge nach dem Prinzip „Ware<br />

zum Mann“ vorbereitet, d. h. die Mitarbeiter<br />

warten auf die Artikel, die sie zur Vorbereitung<br />

jedes Auftrags benötigen. Die Mitarbeiter<br />

nehmen die Behälter von den Paletten, die<br />

aus dem Lager kommen, und stellen sie<br />

auf eine andere Palette zu den Artikeln des<br />

jeweiligen Auftrags.<br />

Die Bediener verfügen über einen Bildschirm<br />

und einen Handscanner, um die Anweisungen<br />

von Easy WMS Schritt für Schritt<br />

durchführen zu können. So werden sie jederzeit<br />

darüber informiert, welche Produkte sie<br />

von den Paletten entnehmen und in welche<br />

Aufträge sie diese einordnen müssen. Damit<br />

hat das Unternehmen Blechwarenfabrik das<br />

Fehlerrisiko deutlich reduziert.<br />

Paletten, die direkt zum Versand gehen<br />

sollen, werden etikettiert und zum entsprechenden<br />

LKW-Tor gefahren. Außerdem<br />

wurde eine Pufferfläche eingerichtet. Dort<br />

werden die Paletten gruppiert und entsprechend<br />

ihrer Auftragszugehörigkeit oder der<br />

Transportroute klassifiziert, um ihre Verladung<br />

auf den LKW zu beschleunigen.<br />

Industrie 4.0 für mehr Effizienz<br />

und Nachhaltigkeit<br />

Das Unternehmen Blechwarenfabrik<br />

Limburg hat durch den Einsatz von Technologie<br />

sein Wachstum gesichert und<br />

gesteigert. Die Blechwarenfabrik setzt auf<br />

die Industrie 4.0. und verfolgt damit das Ziel<br />

einer umfassenderen Prozesssteuerung<br />

und eines effizienteren Kundenservices. Mit<br />

der Automatisierung konnte das Unternehmen<br />

nicht nur seine Produktion auf über<br />

100 Millionen Behälter pro Jahr steigern,<br />

es profitiert auch von einer nachhaltigeren<br />

Lieferkette.<br />

Mit den automatisierten Lösungen von<br />

Mecalux und der Lagerverwaltungssoftware<br />

Easy WMS verfügt das Unternehmen über<br />

eine vernetzte Lieferkette. Alle Prozesse<br />

werden von der Software für einen Zweck koordiniert:<br />

Die Produktionslinien zum richtigen<br />

Zeitpunkt zu versorgen. Digitalisierung und<br />

Automatisierung sind für die Blechwarenfabrik<br />

eine erfolgsversprechende Kombination und<br />

werden zweifellos zum zukünftigen Wachstum<br />

des Unternehmens beitragen.<br />

<strong>Best</strong> <strong>Practices</strong> <strong>Magazin</strong>e<br />

23

Praxisbeispiel<br />

Eisenwaren und Industriebedarf<br />