CO2 - Ammann Group

CO2 - Ammann Group

CO2 - Ammann Group

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

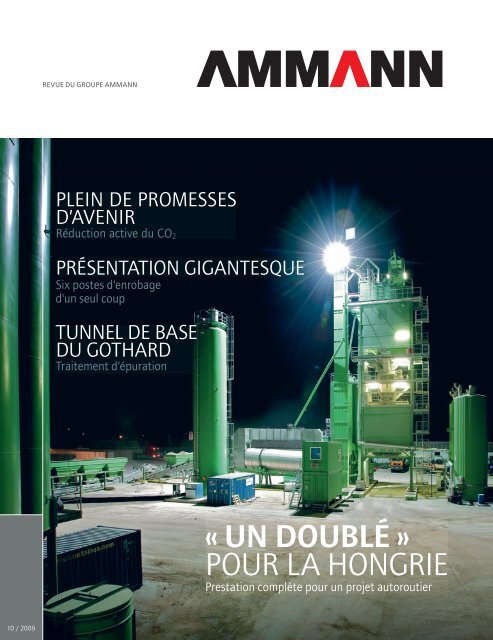

10 / 2009<br />

Revue du GRoupe AmmAnn, octobRe 2009<br />

Revue du GRoupe AmmAnn<br />

plein de pRomesses<br />

d’AveniR<br />

Réduction active du co2<br />

pRésentAtion GiGAntesque<br />

six postes d’enrobage<br />

d'un seul coup<br />

tunnel de bAse<br />

du GotHARd<br />

traitement d’épuration<br />

« Un doUblé »<br />

pouR lA HonGRie<br />

prestation complète pour un projet autoroutier

02 ContenU<br />

titre<br />

En service jour et nuit : la<br />

plage de temps octroyé<br />

fait de la fiabilité des installations<br />

et des machines<br />

la condition centrale du<br />

succès de l’ambitieux<br />

projet autoroutier M6<br />

hongrois.<br />

« un doublé » pouR lA<br />

HonGRie<br />

ON SITE: Rouleaux monobille et centrales<br />

d’enrobage assurent un travail de qualité pour<br />

l’autoroute M6, en respectant des délais serrés.<br />

RecoRd du monde :<br />

tunnel de bAse du GotHARd<br />

FOCUS: Traitement écologique des eaux usées<br />

provenant de 57 km de tunnel<br />

04<br />

14<br />

tecHnoloGie de<br />

Reduction du co2 EXPERT: <strong>Ammann</strong> avance à grands<br />

pas dans le domaine de la réduction des<br />

émissions de <strong>CO2</strong>.<br />

pRésentAtion GiGAntesque<br />

Au tAtARstAn<br />

WORLDWIDE: six postes<br />

d’enrobage <strong>Ammann</strong> mis en service<br />

simultanément.<br />

EXPERT<br />

12 pRoTeCTIon AnTI-uSuRe AmduRIT : une durée de vie nettement supérieure<br />

13 Club deS ChefS mélAnGeuRS AmmAnn : le club des experts<br />

FOCUS<br />

18 AmmAnn-YAnmAR b55W-2 : test de résistance réussi<br />

WORLDWIDE<br />

22 CAnAdA : le « one-Stop-Shop »<br />

22 CAnAl de Suez 1975 : sept concasseurs à mâchoires<br />

24 ARChIveS phoToS : 60 000 trésors<br />

25 25 AnS : hennef et Alfeld en fête<br />

26 fInISSeuRS : <strong>Ammann</strong> comble une lacune<br />

27 ImpReSSIonS du monde AmmAnn<br />

27 SAlonS eT foIReS : l’agenda 2009 / 2010<br />

08<br />

20

Revue du GRoupe AmmAnn, octobRe 2009 Editorial 03<br />

cHeRs pARtenAiRes<br />

commeRciAux Ces derniers temps, la maison <strong>Ammann</strong> s’est<br />

Vous vous apprêtez à lire la nouvelle édition<br />

de la revue de la maison <strong>Ammann</strong>. Nous<br />

sommes très heureux de pouvoir entretenir<br />

le dialogue avec vous par ce biais ! Il y a<br />

quelques mois, nous vous avions annoncé que<br />

la crise économique qui secoue le monde ne<br />

nous avait pas épargnés, mais en précisant<br />

également que nous n’avions pas l’intention<br />

de réduire la moindre activité commerciale de<br />

nos machines. Nous étions en effet convaincus<br />

que cette politique était la meilleure manière<br />

de traverser des temps difficiles. Cette décision<br />

a motivé notre propre personnel et elle a également<br />

encouragé nos clients.<br />

De notre côté, où avions-nous trouvé le<br />

courage d’agir ainsi ? Chez vous ! Vous, chers<br />

partenaires commerciaux. Vos souhaits nous<br />

ont rendu ambitieux. Aujourd’hui, nous tenons<br />

à vous en remercier, en espérant que le pire<br />

est passé et que vos marchés ainsi que les<br />

nôtres retrouveront davantage de dynamisme.<br />

Il devrait en être ainsi, puisque tous les investissements<br />

annoncés par les services publics<br />

les plus divers, vont maintenant se transformer<br />

en constructions d’infrastructures. Nous<br />

vous souhaitons le succès dans le cadre de<br />

ces projets et serons heureux de pouvoir vous<br />

accompagner.<br />

fortement engagée en faveur de produits plus<br />

économiques, plus écologiques et plus sûrs.<br />

Nous avons réduit, dans toute la mesure du<br />

possible, les émissions, la consommation, les<br />

dimensions et les coûts, toujours dans l’esprit<br />

de notre slogan : « Productivity Partnership for<br />

a Lifetime ». Notre but est en effet d’améliorer<br />

votre propre productivité. Nous affirmons<br />

pouvoir et vouloir accompagner nos produits<br />

pendant toute leur durée de vie et vous assurons<br />

que des liens de partenariat avec vous<br />

constituent un enjeu prioritaire à nos yeux,<br />

aujourd’hui comme à l’avenir. Notre principe<br />

est invariable : seule une situation gagnantgagnant<br />

a de l’avenir ! Dans ce sens, nous<br />

vous souhaitons une agréable lecture et nous<br />

réjouissons d’ores et déjà de poursuivre le<br />

dialogue avec vous.<br />

Cordialement vôtre,<br />

Johann Niklaus Schneider-<strong>Ammann</strong><br />

Johann Niklaus Schneider-<strong>Ammann</strong><br />

Président et Délégué du <strong>Group</strong>e<br />

<strong>Ammann</strong><br />

« seule une situation<br />

gagnant-gagnant a de l’avenir ! »

04 on site<br />

> Totalement axé sur la<br />

qualité : les rouleaux monobille<br />

de type ASC 250 préparent<br />

la sous-couche.<br />

chantier autoroutier m6, Hongrie<br />

« un doublé »<br />

pouR AmmAnn

Revue du GRoupe AmmAnn, octobRe 2009<br />

la construction d’autoroutes est<br />

hautement prioritaire en Hongrie.<br />

elle constitue le moteur du<br />

développement économique :<br />

les autoroutes relient les localités<br />

entre elles et les intègrent<br />

dans le circuit économique. c’est<br />

pourquoi le développement rapide<br />

du réseau autoroutier revêt<br />

de la grande importance pour<br />

ce pays situé le long du danube.<br />

c’est dans ce contexte qu’<strong>Ammann</strong><br />

joue un rôle central en<br />

termes de construction routière,<br />

grâce à son offre étendue. il est<br />

fait usage simultanément d’une<br />

double centrale et de rouleaux<br />

monobille <strong>Ammann</strong>.<br />

La construction d’autoroutes fait partie des<br />

investissements les plus onéreux. Elle représente<br />

simultanément des projets significatifs.<br />

Aussi, l’entreprise de construction de routes<br />

chargée des travaux s’est trouvée confrontée<br />

à la tâche difficile consistant à trouver une solution<br />

aussi économique que sûre, employant<br />

on site 05<br />

des produits fonctionnant rapidement et<br />

sans erreur, dans le cadre de la réalisation du<br />

projet de 500 millions d’euros de la M6 située<br />

entre Dunaújváros et Szekszárd, au sud de la<br />

capitale, Budapest. Au nombre des principales<br />

attentes, se trouve la nécessité d’éviter toute<br />

perte de temps.<br />

Parmi les éléments requis, les machines de<br />

construction routière et les centrales d’enrobage<br />

doivent couvrir les 31 kilomètres de la<br />

section s’étendant entre Paks et Szekszárd.<br />

Une capacité de production de 800 000 m 3<br />

d’enrobé de très bonne qualité en est requise.<br />

Les travaux de construction initiés en septembre<br />

2008 doivent être terminés le 31 mars<br />

2010. La nature particulièrement restreinte<br />

de ce délai explique pourquoi les centrales et<br />

machines doivent être en mesure de traiter les<br />

volumes de construction prédéfinis dans les<br />

délais prescrits.<br />

ammann a aussi su convaincre par sa<br />

grande flexibilité<br />

Alors, pourquoi <strong>Ammann</strong> ? Grâce à la collaboration<br />

innovante entre différents experts du<br />

milieu de la construction routière, spécialisés<br />

dans les domaines du compactage et des<br />

centrales, le réseau global du groupe <strong>Ammann</strong><br />

garantit l’obtention d’une solution optimale à<br />

tout moment et en tout endroit. Les produits<br />

<strong>Ammann</strong> sont fiables et leur maniement est<br />

aisé. Ils consistent en des machines conviviales<br />

et efficaces, capables de répondre rapidement<br />

et aisément aux besoins des missions proposées.<br />

La production et la commercialisation par<br />

> Les deux centrales<br />

d’enrobage <strong>Ammann</strong>, au<br />

milieu de la plaine hongroise.<br />

« Werner » et « Böszi »<br />

fournissent sans faillir 400<br />

tonnes d’enrobés de qualité<br />

par heure, destinés au projet<br />

autoroutier M6.

06 on site<br />

l’Uniglobe – la star des centrales<br />

d’enrobage<br />

Conçue comme puissante installation de préparation<br />

en continu, avec réserve d’agrégats chauds<br />

étendue, la centrale d’enrobage Uniglobe se<br />

rencontre partout où il est nécessaire de produire<br />

avec un débit maximal pouvant atteindre 320 t/h,<br />

à des coûts de transport réduits. Ses dimensions<br />

compactes et son malaxeur performant de 3 ou<br />

4 tonnes font de l’Uniglobe la star des centrales<br />

d’enrobage.<br />

• Disponible avec un châssis en acier pour un<br />

déplacement rapide<br />

• Usure faible et entretien aisé<br />

• Orientation clients maximale et rendement<br />

économique<br />

• Munie de la commande <strong>Ammann</strong> as1 disposant<br />

d’une multiplicité d’options de commande et<br />

d’exploitation<br />

• Accès permanent par télémaintenance et<br />

diagnostic<br />

• Modernisation possible à l’aide de diverses<br />

équipements pouvant être rajoutées ultérieurement<br />

rouleaux monobille asC 250 –<br />

se montre aussi convaincant en Hongrie<br />

L’exceptionnel niveau de sécurité, la remarquable<br />

puissance de compactage et le design moderne des<br />

rouleaux monobille lourds <strong>Ammann</strong> garantissent la<br />

grande efficacité et les meilleurs résultats, même<br />

en présence de conditions de travail difficiles. Grâce<br />

à l’excellente rentabilité de la machine, ses clients<br />

bénéficient d’une haute qualité de compactage<br />

pour un nombre réduit de passages.<br />

• Vitesses opératoires préréglées assurant des<br />

intervalles optimums pour un processus efficace<br />

de compactage.<br />

• Moteur fiable et disposant d’un rendement<br />

énergétique particulièrement élevé<br />

• Centre de gravité très bas<br />

• Châssis avant et bille équilibrés de façon<br />

optimale pour un compactage homogène

Revue du GRoupe AmmAnn, octobRe 2009<br />

<strong>Ammann</strong> de produits fiables et durables est<br />

une tradition ayant fait ses preuves. Dans le<br />

domaine technique – ainsi que dans celui des<br />

autoroutes – la fiabilité représente l’une des<br />

propriétés les plus importantes qui soit.<br />

La procédure de sélection fut des plus simples,<br />

grâce à la clarté des conditions énoncées par<br />

l’entreprise Bilfinger Berger Baugesellschaft<br />

m.b.H., responsable de l’exécution du contrat<br />

pour la section d’autoroute M6 entre Paks<br />

et Szekszárd. <strong>Ammann</strong> a remporté l’appel<br />

d’offres, en proposant le meilleur rapport<br />

qualité/prix.<br />

Une prestation complète comprenant des<br />

centrales d’enrobage et des compacteurs.<br />

Trois rouleaux monobille d’un poids de 25<br />

tonnes et munis de billes d’une épaisseur de<br />

50 mm ont été sélectionnés pour réaliser cette<br />

section de 31 kilomètres. Les trois machines<br />

travaillent sur cette portion de route divisée<br />

en 3 secteurs de 10 km. De plus, grâce à leur<br />

fiabilité, deux des trois machines ont d’ores et<br />

déjà été revendues pour participer à d’autres<br />

travaux de construction.<br />

Le projet nécessite aussi l’emploi de centrales<br />

« <strong>Ammann</strong> nous a proposé la<br />

meilleure solution pour le projet<br />

en cours, nous permettant d’assurer<br />

une exploitation flexible et<br />

économique des centrales ».<br />

daniel böhnke, chef de projet<br />

d’enrobage extrêmement performantes : la<br />

solution est apparue sous forme d’une double<br />

centrale. Les deux centrales d’enrobage stationnaires<br />

de type Uniglobe 160 nommée<br />

« Werner », et Uniglobe 240 (« Böszi ») offrent<br />

une capacité globale de 400 tonnes/heure.<br />

Celles-ci peuvent non seulement être exploitées<br />

à l’aide de gazole extraléger, mais aussi de<br />

fuel lourd, voire de poussière de lignite (BCD).<br />

« <strong>Ammann</strong> nous a proposé la meilleure solution<br />

pour le projet en cours, nous permettant<br />

d’assurer une exploitation flexible et économique<br />

des centrales », explique Daniel Böhnke,<br />

l’un des responsables du projet de M6 auprès<br />

de Bilfinger Berger.<br />

Grâce à la fiabilité et à l’importance des capacités<br />

des machines <strong>Ammann</strong>, il devient possible<br />

de construire la section Paks-Szekszárd<br />

sans risque de pertes de temps. Selon toute<br />

probabilité, il sera même possible de conclure<br />

le projet avant l’échéance, permettant la<br />

réalisation d’une intégration infrastructurelle<br />

précoce des localités proches de l’autoroute.<br />

L’ensemble de la région en attend une relance<br />

économique.<br />

Fiable 24 heures sur 24<br />

Les machines <strong>Ammann</strong> garantissent un fonctionnement<br />

fiable tout au long de la journée<br />

permettant aux opérateurs de travailler dans<br />

des conditions favorables. Un compacteur est<br />

capable de fonctionner pendant 32 heures<br />

sans interruption avec un seul plein de réservoir.<br />

Ainsi que l’exprime un conducteur de<br />

rouleaux du chantier autoroutier : « Agréable à<br />

conduire, facile à manier ! De plus, l’ASC 250<br />

permet de travailler vraiment très rapidement<br />

et avec précision. Dans cette catégorie, elle est<br />

la meilleure machine ‹de bonne volonté›. Le<br />

rapport qualité/prix est optimal. »<br />

Après une courte phase de planification, les<br />

composants de la centrale ont été livrés depuis<br />

les ateliers d’<strong>Ammann</strong> dans les délais impartis.<br />

Le convoi de transport comprenait 50 camions.<br />

Les centrales d’enrobage ont été installées<br />

rapidement, en collaboration avec une équipe<br />

de monteurs. Les travaux requis sur le site<br />

pour les deux installations ont été conclus en<br />

on SitE 07<br />

> Trois rouleaux monobille<br />

ASC 250 lourds<br />

d’<strong>Ammann</strong> traitent 31<br />

kilomètres de souscouche,<br />

chacun disposant<br />

d’un poids de 25 tonnes<br />

et de billes de 50 mm<br />

d’épaisseur.<br />

l’espace de six semaines seulement. Il a donc<br />

été possible à l’investisseur de démarrer le<br />

projet de construction routière de façon plus<br />

précoce, et de réduire ses frais.<br />

Spécialiste des projets de construction<br />

complexes<br />

L’entreprise Bilfinger Berger Baugesellschaft m.b.H.,<br />

basée à Vienne, a été fondée en 1974. Impliquée<br />

dans la réalisation de projets de construction exigeants<br />

pour des clients du domaine public et privé, la<br />

BBB m.b.H. développe aussi des solutions complètes<br />

dans le cadre de projets immobiliers et infrastructures,<br />

de la planification à la réalisation des projets, en<br />

passant par le financement.<br />

Son appartenance au groupe Bilfinger Berger Multi<br />

Service permet à la BBB m.b.H. d’exécuter des projets<br />

extrêmement complexes, représentant des investissements<br />

élevés, sur le marché international. Grâce à son<br />

approche professionnelle, la BBB m.b.H. a pour ambition<br />

de se présenter comme un partenaire commercial<br />

préférentiel auprès de ses clients. La BBB m.b.H.<br />

offre une qualité maximale à ses clients, ainsi qu’un<br />

vaste choix de produits et de prestations. De façon<br />

similaire à <strong>Ammann</strong>, le développement de relations<br />

des partenaires durables avec ses clients est une démarche<br />

importante pour cette entreprise.

08 expert<br />

AmmAnn pRoGResse<br />

dAns lA rédUCtion<br />

d'émissions de Co 2<br />

�> Réduction des températures<br />

d’exploitation et utilisation<br />

de recyclé participent<br />

de façon significative à la<br />

construction de routes écologiques.

Revue du GRoupe AmmAnn, octobRe 2009<br />

enrobé à basse température et<br />

recyclé d’enrobé réduisent le<br />

bilan de co2<br />

De 1958 à 2000, la concentration en <strong>CO2</strong><br />

de l’atmosphère a augmenté de 320 à 386<br />

ppm (parts per million – parties par million).<br />

Par conséquent, la température globale a<br />

augmenté de 0,7 °C et le niveau de la mer de<br />

17 cm depuis 1900. La surface enneigée de la<br />

terre a diminué d’environ 10%. Les technologies<br />

modernes permettent de réduire les<br />

émissions de carbone d’un poste d’enrobage<br />

standard de façon considérable, tout en réduisant<br />

les coûts. <strong>Ammann</strong> est un pionnier de ces<br />

développements d’avenir.<br />

Les calculs pronostiqués pour l’avenir du climat<br />

mondial se basent sur différents scénarios : les<br />

plus optimistes annoncent un réchauffement<br />

moyen de 1,8 °C d’ici l’an 2100. Un scénario<br />

pessimiste pronostique un accroissement des<br />

températures globales de +3.6 °C. En réaction<br />

à ces observations, les états signataires du protocole<br />

de Kyoto ont, pour l’essentiel, décidé<br />

de réduire les émissions de <strong>CO2</strong> et autres gaz à<br />

effet de serre jusqu’à une valeur inférieure de<br />

5% à celle de l’année 1990 – un objectif que<br />

l’on espère atteindre entre 2008 et 2012.<br />

Chaque secteur industriel et chaque membre<br />

de la société est appelé à participer à la réalisation<br />

de cet objectif mondial. Dans le domaine<br />

de la construction routière, les centrales<br />

d’enrobage représentent l’une des sources<br />

principales d’émission de <strong>CO2</strong> (voir encadré),<br />

l’essentiel de l’énergie servant à assurer le<br />

séchage et le réchauffage des minéraux. Cette<br />

énergie provient de combustibles fossiles.<br />

<strong>Ammann</strong> dispose de plusieurs solutions permettant<br />

d’atteindre ces objectifs fixés pour la<br />

réduction du <strong>CO2</strong>.<br />

expert 09<br />

Les deux aspects déterminants d’une industrie<br />

des enrobés « plus verte » sont la réduction<br />

des températures d’exploitation et l’emploi<br />

d’un volume de recyclé aussi important que<br />

possible. Dans l’ensemble, on retiendra la règle<br />

suivante : « Consommation d’énergie signifie<br />

émission de <strong>CO2</strong>, ainsi que frais de production<br />

». Cela signifie qu’une réduction de la<br />

consommation d’énergie s’accompagne d’une<br />

diminution des frais de production et des<br />

émissions de <strong>CO2</strong>.<br />

réduction des émissions à l’aide d’enrobé<br />

à basse température<br />

Une diminution des températures de malaxage<br />

des enrobés a pour conséquence une réduction<br />

des émissions de toutes sortes. Aussi,<br />

l’industrie des enrobés a décidé d’introduire<br />

des enrobés dits tièdes. La production et l’incorporation<br />

des enrobés a lieu à des températures<br />

de 100 °C, au lieu des 160 °C usuels.<br />

Les avantages présentés par des températures<br />

de production aussi faibles sont évidents : une<br />

consommation réduite de combustible et des<br />

délais de refroidissement plus courts permettent<br />

de rétablir un trafic fluide de façon plus<br />

rapide. D’autre part, les émissions (de gaz et<br />

fumées) produites par l’installation et sur le<br />

chantier se trouvent ainsi réduites, provoquant<br />

une amélioration perceptible des conditions<br />

de travail des opérateurs et de leur environnement.<br />

Différentes méthodes sont disponibles pour<br />

produire des enrobés à basse température, tel<br />

l’emploi d’agrégats, de mousses, de liants spé

10 expert<br />

ciaux ou une combinaison de ces méthodes.<br />

En règle générale, il est possible d’abaisser la<br />

température de malaxage d’au moins 20 °C,<br />

à 70 °C.<br />

Différentes technologies sont employées sur<br />

le marché, selon l’exploitant de l’installation<br />

et les conditions présentes sur le chantier.<br />

<strong>Ammann</strong> offre une gamme de solutions pour<br />

la production d’enrobés à basse température,<br />

tel l’ajout d’agrégats ou la mise en œuvre de<br />

technologies à mousses WAM (voir encadré).<br />

Ces solutions s’étendent de l’emploi de modules<br />

spéciaux dans le système de commande<br />

de l’installation à l’ajout de composants supplémentaires<br />

sur la centrale.<br />

<strong>CO2</strong> CO 2<br />

CO 2<br />

CO 2<br />

Emissions<br />

indirectes<br />

Préalables :<br />

Production Emissions de<br />

– Bitume indirectes<br />

– Agrégat<br />

– Electricité Préalables :<br />

kg <strong>CO2</strong> par t d’enrobé<br />

Production de<br />

– Bitume<br />

– Agrégat<br />

– Electricité<br />

30<br />

20<br />

10<br />

kg <strong>CO2</strong> par t d’enrobé<br />

22 kg <strong>CO2</strong><br />

Emissions<br />

> Enrobé indirectes recyclé<br />

Préalables :<br />

Emissions<br />

directes<br />

Poste<br />

d'enrobage :<br />

Huile thermique<br />

Huile thermique<br />

Tambour recyclé<br />

Tambour<br />

matériau neuf<br />

Logistique<br />

Tambour<br />

matériau neuf<br />

24 kg <strong>CO2</strong><br />

Emissions<br />

> Températures plus directes<br />

faibles<br />

> Agrégats Sur le secs poste d’enrobage :<br />

0<br />

30<br />

Agrégats > Enrobé Bitume recyclé<br />

20<br />

Electricité Stockage > Températures Logistique plus Tambour<br />

bitume<br />

faibles<br />

> Agrégats secs<br />

Calcul modélisé, transport non pris en compte (5–15 > kg Conteneur <strong>CO2</strong> par tonne de bitume d’enrobé)<br />

10<br />

> Combustible optimal<br />

0<br />

Emissions<br />

indirectes<br />

Préalables :<br />

22 kg <strong>CO2</strong><br />

Emissions<br />

directes<br />

Poste<br />

d'enrobage :<br />

recyclés d’enrobé à l’aide de technologies<br />

à tambours parallèles<br />

Selon certaines études, la contribution de la<br />

production de bitumes neufs est d’environ 13<br />

kg d’émissions de <strong>CO2</strong> indirectes par tonne<br />

d’enrobé neuf. L’augmentation de la proportion<br />

de recyclé aurait donc pour conséquence<br />

une réduction directe des émissions de <strong>CO2</strong><br />

globales de l’industrie de la construction routière.<br />

Aujourd’hui encore, une grande quantité<br />

d’enrobé est simplement mise en décharge<br />

ou employée dans le cadre d’applications de<br />

faible valeur. Il serait pertinent toutefois, dans<br />

un esprit de préservation de nos ressources, de<br />

Logistique<br />

Tambour recyclé<br />

Emissions<br />

directes<br />

Sur le poste d’enrobage :<br />

> Conteneur de bitume<br />

> Combustible optimal<br />

24 kg <strong>CO2</strong><br />

Agrégats Bitume Electricité Stockage Logistique Tambour<br />

bitume<br />

réutiliser l’enrobé récupéré disponible, composé<br />

de bitumes de haute qualité et de minéraux<br />

déjà préparés, dans le cadre d’applications à<br />

grand rendement et de constructions de routes<br />

neuves et durables.<br />

<strong>Ammann</strong> a su reconnaître la pertinence du recyclé<br />

d’enrobé de façon très précoce. <strong>Ammann</strong><br />

a introduit la technologie de tambours parallèles<br />

il y a plus de 20 ans. Depuis lors, celle-ci<br />

est devenue une référence de qualité du<br />

recyclé d’enrobé. En 2008, <strong>Ammann</strong> a décidé<br />

d’une orientation innovante en introduisant<br />

le premier tambour employant le procédé de<br />

contre-courant, permettant ainsi à l’industrie<br />

des enrobés de réaliser une récupération<br />

de 100% des enrobés de récupération (voir<br />

encadré). La voie vers une route plus « verte »<br />

est ainsi ouverte.<br />

sources d’émission de co 2 dans la<br />

production d’enrobé<br />

Selon la région géographique, la production d’une tonne<br />

d’enrobé chaud génère env. 46 kg de CO 2 (transport de matériel<br />

exclu). La moitié de ces émissions est produite de façon indirecte,<br />

avant traitement dans le poste d’enrobage. La seconde moitié de<br />

ces émissions est générée directement sur le site du poste d’enrobage,<br />

au cours de la production d’enrobés.<br />

Les émissions indirectes de CO 2 proviennent essentiellement de la<br />

production du bitume et de l’électricité, ainsi que du traitement<br />

des minéraux. Que l’on emploie une matière première fraîche ou<br />

de l’enrobé de récupération, la plus grande partie des émissions<br />

directes provient du poste d’enrobage, et est la conséquence<br />

des opérations de séchage ou de réchauffage ayant lieu dans les<br />

tambours sécheurs. L’apport des chargeuses à roues de logistique<br />

des installations et des réservoirs de bitume chauffés à l’huile<br />

est négligeable par rapport aux émissions de CO 2 provenant des<br />

tambours.

Revue du GRoupe AmmAnn, octobRe 2009<br />

une mousse WAm® optimisée réduit la<br />

température de l’enrobé à 115 °c<br />

<strong>Ammann</strong> a industrialisé, en collaboration<br />

avec Shell et Kolo Veidekke, une technologie<br />

d’enrobés à basse température pouvant être<br />

transposée en adaptation pour installations à<br />

peu de frais. La température de l’enrobé WAM<br />

foam ® (enrobé mousse) a été réduite à environ<br />

115 °C. Pour atteindre cet objectif, tous les<br />

agrégats d’un diamètre supérieur à 4 mm<br />

sont d’abord transmis au malaxeur. Du bitume<br />

mou est ensuite ajouté, de façon à revêtir<br />

les agrégats grossiers. La troisième, et plus<br />

importante étape de ce procédé, consiste en<br />

un moussage du bitume dur. Enfin, du sable et<br />

un filler très fin sont mélangés à ce dernier. Le<br />

moussage du bitume est réalisé à l’aide de la<br />

rampe à bitume mousse, permettant d’assurer<br />

un moussage précis et homogène capable de<br />

répondre à toutes les exigences de qualité.<br />

Les performances de l’enrobé tiède ainsi<br />

obtenu sont similaires à celles des enrobés<br />

chauds courants produits à des températures<br />

plus élevées. Des études réalisées sur le terrain<br />

au cours de nombreuses années ont conclu à<br />

l’excellente qualité de ses propriétés routières.<br />

Grâce à cette technologie, les producteurs<br />

d’enrobés sont maintenant en mesure de<br />

réduire leurs émissions de <strong>CO2</strong> sans compromettre<br />

la grande qualité de leurs produits.<br />

Nous nous ferons un plaisir de vous conseiller.<br />

RA 100 – de nouvelles routes 100%<br />

à base d’enrobé de récupération<br />

Bitume dur Bitume mou<br />

Vanne<br />

alimentation<br />

eau<br />

Le premier poste d’enrobage capable de produire des enrobés de<br />

qualité employant 100% de RA (reclaimed asphalt) à l’aide d’un<br />

tambour parallèle spécial est entré en service en Allemagne du<br />

nord. L’amélioration de ses processus de séchage et de réchauffage<br />

a permis d’augmenter son rendement par rapport aux tambours<br />

parallèles conventionnels, assurant ainsi une économie de combustible<br />

d’env. 10%. Le tambour parallèle 100% RA fonctionne selon<br />

le principe du contre-courant, inhabituel pour ce type de tambours.<br />

Les températures d’écoulement correspondent à celles des enrobés<br />

incorporables.<br />

Le coup d’envoi de ce projet ambitieux a été donné en août 2006, la<br />

demande de parts de RA plus importantes se faisant de plus en plus<br />

concrète, en particulier sur les marchés européens tel que l’Allemagne,<br />

les Pays-Bas et la Suisse. Les produits préalablement considérés<br />

comme résiduels deviennent toujours davantage des matières<br />

premières de valeur, se montrant dès lors susceptibles de participer à<br />

toutes les recettes d’enrobé de qualité.<br />

Eau<br />

Chauffage<br />

d’accompagnement<br />

Bascule à<br />

agrégats<br />

Malaxeur<br />

Ciment<br />

Bascule<br />

expert 11<br />

AG-Doseurs BS-Doseurs<br />

La rampe à bitume mousse<br />

assure une excellente qualité<br />

d’enrobés. Elle ne constitue<br />

qu’une possibilité parmi<br />

d’autres de production d’enrobés<br />

à basse température.<br />

La première centrale d’enrobage<br />

au monde capable de<br />

produire un enrobé de haute<br />

qualité à 100% à partir de<br />

RA. Production assurée depuis<br />

2008 en Allemagne du nord.

12 expert<br />

« l’investissement<br />

RéAlisé dAns l’AmduRit<br />

se montRe pAyAnt »<br />

une durée de vie nettement supérieure aux protections anti-usure<br />

conventionnelles permet de réaliser des économies<br />

une nouvelle vis à recyclés employant le<br />

matériau innovateur connu sous le nom<br />

d’Amdurit est utilisée depuis plus d’un an<br />

par l’entreprise AWZ Asphaltmischwerk de<br />

balingen (Allemagne). sa durée de vie en a<br />

été multipliée par quatre, comme le constate<br />

avec enthousiasme le chef d’exploitation<br />

bernd loske. l’Amdurit peut être employé<br />

de façon extrêmement flexible : il est même<br />

possible de fabriquer des pièces d’origine.<br />

> Le Chef d’exploitation Bernd<br />

Loske prend les mesures : il est<br />

nécessaire de remplacer la nouvelle<br />

vis à recyclés en Amdurit<br />

qu’une seule fois par an.<br />

> AWZ Asphaltmischwerk à<br />

Balingen (Allemagne) : Ce<br />

poste d’enrobage comprend<br />

des innovations.<br />

Magazine : Qu’est-ce qui vous a poussé à<br />

acheter une vis à recyclés d’<strong>Ammann</strong> ?<br />

Bernd Loske : Nous avions des problèmes<br />

avec nos vis à RA. Il nous fallait les remplacer<br />

jusqu’à trois fois par an. Une opération de<br />

conseil spécifique à l’usure réalisée sur le site,<br />

et le nouveau matériau nommé Amdurit nous<br />

ont convaincus de la pertinence de la solution<br />

d’<strong>Ammann</strong>. Au départ, nous étions toutefois<br />

sceptiques quant à l’existence d’un rapport<br />

entre prix et durée de vie.<br />

Comment la vis à l’Amdurit a-t-elle fait<br />

ses preuves ?<br />

La vis à recyclés a été livrée au milieu de l’année<br />

2008. Elle est toujours en service, et a atteint<br />

une durée de vie nettement supérieure à<br />

celle des vis concurrentes. Les difficiles travaux<br />

de démontage et de remontage ont été réduits<br />

à une seule intervention annuelle.<br />

Pensez-vous aussi utiliser de l’Amdurit<br />

dans d’autres composants de l’installation?<br />

Oui, nous avons déjà commandé une vis de<br />

rechange. De plus, nous allons aussi revêtir<br />

l’auge de la vis d’Amdurit. Il existe une<br />

demande en ce qui concerne le tambour à<br />

recyclés, et les divers points de déversement de<br />

l’installation. Nous allons aussi transposer nos<br />

expériences positives réalisées avec l’Amdurit<br />

dans notre deuxième poste d’enrobage de<br />

Balingen-Ostdorf.<br />

Votre bilan concernant l’innovation<br />

d’<strong>Ammann</strong> ?<br />

En ce qui nous concerne, l’investissement<br />

réalisé dans le produit innovant Amdurit s’est<br />

montré payant à tous les points de vue.

Revue du GRoupe AmmAnn, octobRe 2009<br />

club des cHefs mélAnGeuRs<br />

AmmAnn– le club des expeRts<br />

> Une belle femme anime un bel événement : la<br />

journée des chefs mélangeurs d’<strong>Ammann</strong> est<br />

propice aux échanges : Stéphanie Berger, ex-Miss<br />

Suisse, salue les participants.<br />

Le Club des chefs mélangeurs <strong>Ammann</strong> est<br />

constitué ! Il est sorti des fonts baptismaux<br />

lors de la Journée des chefs mélangeurs qui a<br />

lieu chaque année. Le jour de sa création, pas<br />

moins de 39 inscriptions spontanées ont été enregistrées.<br />

Et aujourd’hui, le club compte déjà<br />

plus de 60 membres. Il grandit constamment.<br />

Stéphanie Berger, ex-Miss Suisse, qui animait la<br />

Journée des chefs mélangeurs, a pu souhaiter la<br />

bienvenue à la première cheffe mélangeuse de<br />

Suisse en la personne de Renate Mettler.<br />

échange actif d’expériences et<br />

de connaissances<br />

Le but du Club des chefs mélangeurs est d’offrir<br />

à ces professionnels une plate-forme pour un<br />

échange actif d’expériences et de connaissances.<br />

En outre, il fournit des informations sur<br />

des thèmes spécialisés et des formations continues,<br />

le tout associé à une bonne dose d’expériences<br />

passionnantes et de bonne humeur.<br />

Le Club des chefs mélangeurs est ouvert à tous<br />

ceux qui s’intéressent aux postes d’enrobage,<br />

travaillent dans la branche du bâtiment ou utilisent<br />

eux-mêmes ces installations. L’adhésion est<br />

gratuite et sans engagement.<br />

Découvrez toutes les informations sur le Club<br />

des chefs mélangeurs à l’adresse suivante :<br />

www.ammann-group.com/clubdesoperateurs<br />

> Ruedi Thöni, directeur du service<br />

après-vente d’<strong>Ammann</strong>, rencontre<br />

Renate Mettler, la première cheffe<br />

mélangeuse du club.<br />

Club des opérateurs<br />

lES avantagES dES<br />

mEmbrES :<br />

ExpErt 13<br />

l’adhésion est gratuite<br />

10% de réduction sur nos<br />

offres de formation<br />

10% de remise sur les produits<br />

Caterpillar Merchandising<br />

d’Avesco<br />

accès gratuit à l’Intranet<br />

<strong>Ammann</strong><br />

un forum pour échanger<br />

des expériences<br />

possibilité de participer à<br />

des événements<br />

recevoir la revue <strong>Ammann</strong>

14 FocUS<br />

traitEmEnt<br />

d’épUration dES<br />

boUES dAns le<br />

tunnel du GotHARd<br />

UnE prEStation<br />

pionnièrE d’avEnir<br />

Grâce à sa longueur de 57 km,<br />

le tunnel de base du Gothard<br />

sera le plus long tunnel du<br />

monde lors de son achèvement<br />

en 2017. Il servira exclusivement<br />

au trafic ferroviaire.<br />

Jusqu’à 250 trains d’une<br />

vitesse maximale de 250 km/h<br />

traverseront quotidiennement<br />

les Alpes suisses en l’espace<br />

de 15 minutes seulement.<br />

Sa construction nécessite le<br />

déplacement d’une masse<br />

de 24 millions de tonnes de<br />

roches. Le coût prévu<br />

de l’ouvrage est d’environ<br />

6 Milliards d’Euros. Le trajet<br />

des personnes par cette ligne<br />

droite à travers les Alpes<br />

ramène le trajet Milan–Zurich<br />

à 2h40 min, ce qui représente<br />

une concurrence sérieuse à<br />

l’automobile et à l’avion. En<br />

ce qui concerne le transport<br />

de marchandises, le tunnel de<br />

base du Gothard soulagera<br />

le tunnel routier du Gothard,<br />

souffrant d’une surcharge<br />

temporaire, d’un trafic de<br />

poids lourds en forte croissance.<br />

Cette prestation pionnière<br />

du 21ème siècle engendra<br />

une nette amélioration dans<br />

les transports et voyages au<br />

cœur de l'Europe.

Revue du GRoupe AmmAnn, octobRe 2009<br />

long de 57 kilomètres et<br />

recouvert de plus de<br />

2000 mètres de roches<br />

FocUS 15<br />

le tunnel de base du Gothard trace sa voie au<br />

sein des Alpes suisses. Record du monde ! De<br />

tel gros chantiers imposent des exigences des<br />

plus élevées en terme de collecte des eaux<br />

usées. D’énormes morceaux de roches doivent<br />

être gérés, et de grandes quantités d’eau<br />

boueuse et de résidus de béton en résultent en<br />

permanence.<br />

Pour ce faire, il est nécessaire d’employer des<br />

méthodes efficaces, assurant constamment<br />

un haut degré de sécurité d’exploitation.<br />

Grâce à ses concepts d’installations modernes,<br />

<strong>Ammann</strong> Suisse AG a su offrir une réponse<br />

satisfaisante au traitement des eaux usées et<br />

du béton résiduel de la Communauté de travail<br />

Tunnel de base du Gothard Nord, Strabag,<br />

responsable du développement des 11 et 7,5<br />

kilomètres de conduites de tunnel respectifs de<br />

Baulose d’Amsteg et d’Erstfeld.<br />

Il convient d’éliminer en permanence l’eau de<br />

l’installation locale de préparation du béton,<br />

mais aussi la boue résultant des travaux de<br />

construction du tunnel, les boues de forage et<br />

la boue provenant des véhicules aspirateurs.<br />

Les eaux résiduelles des travaux souterrains<br />

s’écoulent par des rigoles. Celle-ci est chargée<br />

en fibres, colorants et agrégats et ne peut plus<br />

être réintégrée au circuit. De plus, les opérations<br />

de lavage du malaxeur nécessaires de<br />

façon plus fréquente augmentent la quantité<br />

d’eau résiduelle qui ne peut plus être éliminée.<br />

Un environnement plus propre grâce à<br />

une collecte conforme à la réglementation<br />

en vigueur.<br />

Le durcissement des règles environnementales<br />

et l’augmentation des dangers potentiels suite<br />

à la présence d’additifs chimiques mélangés<br />

au béton résiduel, obligent une élimination<br />

conforme aux règles en vigueur et une réutilisation<br />

imposée des boues pour la Communauté<br />

de travail Tunnel de base du Gothard Nord.<br />

L’installation <strong>Ammann</strong> mise en place, se doit<br />

de répondre aux besoins prescrits en termes<br />

de séparation des matériaux, de recyclage de<br />

l’eau et de réduction des volumes. Concrètement,<br />

elle doit être capable de séparer les

16 FoCUs<br />

« en général, l’élimination des<br />

boues de tunnel est devenue<br />

un problème commercial réel<br />

puisque celles-ci ne peuvent pas<br />

être stockées dans des décharges<br />

ordinaires. ce n’est que grâce à<br />

la séparation des boues en grains<br />

de gros calibre, matériaux légers,<br />

fines essorées et eau qu’il est redevenu<br />

possible de collecter et de<br />

réutiliser les matières solides et de<br />

tirer profit de l’eau recyclée. »<br />

Walter Kunz, chef de chantier stRAbAG<br />

AGn los 151, erstfeld<br />

matériaux produits en divers éléments tels<br />

que particules flottants, débris grossiers, fines<br />

essorées et eau propre. L’eau doit pouvoir être<br />

récupérée intégralement pour servir à nouveau<br />

dans le processus d’épuration.<br />

Les matières solides sont réparties selon des<br />

granulations grossières correspondant à de<br />

la pierre et du sable, les impuretés telles les<br />

bois et les pièces en matière plastique sont<br />

évacuées et le volume est réduit par essorage<br />

des boues fines.<br />

de béton résiduel et de la boue de forage<br />

à l’eau propre et au gâteau de filtre<br />

Le point de collecte des boues est la station<br />

d’accumulation des boues de forage et de<br />

tunnel ainsi que des boues apportées par les<br />

irruptions d’eau et le béton résiduel. De là, la<br />

boue est convoyée dans la trémie de remplissage<br />

du bassin de recueil. Les matériaux<br />

injectés d’une granulométrie >50 mm doivent<br />

avoir été séparés au préalable. Cette opération<br />

est réalisée à l’aide de grilles, desquelles les<br />

pierres sont retirées de façon régulière.<br />

Le tri granulométrique grossier est réalisé<br />

dans le bassin de recueil. Les débris grossiers<br />

ainsi recueillis sont essorés dans l’installation<br />

de tamis/cyclone puis déposés sur un tapis<br />

> Un volume de matériau<br />

de 24 millions de tonnes<br />

génère une plus grande<br />

quantité de béton résiduel<br />

et de boues de forage,<br />

devant faire l'objet d'une<br />

collecte écologique.<br />

convoyeur pour être mis en tas. Les matériaux<br />

légers sont évacués par l’eau quittant le bassin<br />

de recueil par la goulotte de débordement<br />

pour aboutir également au tamis d’égouttage.<br />

En ce qui concerne le stockage des boues, les<br />

eaux résiduelles ou boueuses sont d’abord<br />

pompées vers un bassin à eaux boueuses où<br />

elles sont maintenues en suspension à l’aide<br />

d’un agitateur. Les boues extraites de ce bassin<br />

sont régulièrement essorées sous forme de<br />

tourteaux.<br />

Comme les eaux boueuses résiduelles ne<br />

peuvent pas être réutilisées, elles sont aussi<br />

essorées dans une presse à filtre. L’eau filtrée<br />

propre en sortie de presse à filtre est amenée<br />

à un réservoir distinct et peut être réutilisée,<br />

«l’eau résiduaire excédentaire<br />

provenant du béton, ne pouvant<br />

pas être réintégrée à la production<br />

du béton, ne peut plus être<br />

transportée vers des décharges<br />

ordinaires. »<br />

pius burger, directeur d’entreprise<br />

beton niederlenz lenzburg AG

Revue du GRoupe AmmAnn, octobRe 2009<br />

> Le crible Euroclass d’<strong>Ammann</strong><br />

et l’installation cyclone réalisent<br />

la totalité du travail.<br />

Autres domaines d’application de l’épuration<br />

des eaux boueuses d’<strong>Ammann</strong><br />

• Centrales à béton et gravières<br />

• Entreprises de construction d’éléments<br />

• Aires de lavage dans le domaine carrières<br />

et des gravières<br />

• Construction de tunnels<br />

• Préparation de matériaux pour chantiers<br />

• Essorage du béton résiduel en toupies,<br />

pompes à béton et lances à projeter<br />

• Traitement des boues de forage<br />

• Élimination des déchets des travaux de génie<br />

civil et de constructions de routes<br />

• Traitement des boues des aires de lavage,<br />

des portiques de lavage automatiques et des<br />

installations de lavage de roues de véhicules<br />

• Traitement des boues récupérées par les<br />

véhicules aspirateurs et de curage des égouts<br />

entre autres, dans le processus de rinçage de<br />

la presse-filtre ou pour le lavage des bennes.<br />

Une mise au rebut non polluante du béton<br />

résiduel<br />

Les reliquats provenant de toutes centrales<br />

à béton ou véhicules de transport du béton<br />

requièrent une élimination correcte et un<br />

contrôle strict de la qualité de l’eau, en raison<br />

du renforcement de la réglementation relative<br />

aux eaux usées. <strong>Ammann</strong> propose pour ce<br />

> Trémie collectrice de réception<br />

avec criblage grossier<br />

de l’eau boueuse.<br />

Point de collecte<br />

des boues<br />

Trémie<br />

Granulométrie<br />

jusqu’à 50 mm<br />

Eau industrielle pour<br />

construction de tunnels<br />

Crible<br />

faire la méthode Bibko Comtec, permettant<br />

d’extraire les débris grossiers. Les granulométries<br />

de sable et de gravier >0,20 mm peuvent<br />

être réutilisées. L’eau excédentaire comprenant<br />

des fines Des résultats convaincants :<br />

une eau recyclé propre<br />

et des galettes de béton.<br />

Séparation des particules grossières<br />

Eau boueuse < 0,1<br />

Installation cyclone<br />

Eau propre<br />

Déshydratation<br />

Fines essorées<br />

FocUS 17<br />

Bassin de<br />

stockage des<br />

eaux boueuses<br />

> Représentation schématique<br />

de l’épuration des eaux<br />

boueuses.<br />

de matériaux consistants. L’eau filtrée propre<br />

produite par la presse à filtre s’écoule dans un<br />

bassin. Cette eau sert à effectuer un nettoyage<br />

du système à intervalles réguliers, à défaut<br />

l’eau est pompée dans le réservoir d’eau<br />

propre. L’eau épurée peut ainsi à nouveau servir<br />

au lavage des malaxeurs ou à la préparation<br />

du béton.

18 FoCUs<br />

une pelle suR<br />

Roues puissAnte et<br />

polyvAlente<br />

nouvelle b55W-2<br />

Après le succès de la pelle sur roues b55W-1, <strong>Ammann</strong>-yanmar<br />

renouvelle son offre dans la classe de poids 5–6 tonnes avec la<br />

b55W-2. une série de développements confère à cette nouvelle<br />

version des dimensions plus compactes, des performances exceptionnelles,<br />

une stabilité hors du commun et un confort optimal.<br />

Lors d’une démonstration proposée à l’un de<br />

ces clients, notre concessionnaire belge DEL-<br />

MOTE b.v.b.a (Wortegem Petegem) nous a fait<br />

part de leurs impressions respectives.<br />

Magazine : Dans quelles circonstances<br />

avez-vous fait cette démonstration et comment<br />

la machine s’est-elle comportée ?<br />

Peter Delmote : Nous avons effectué des<br />

travaux de canalisation, d’abord en testant la<br />

machine pour l’alimentation du chantier, puis<br />

en réalisant une tranchée en « Z ». Nous avons<br />

aussi mis la stabilité de la machine à l’épreuve<br />

en faisant des chargements et en travaillant<br />

à 360° sur terrain accidenté. Je dois dire que<br />

> Mr Delmote, concessionnaire<br />

de la marque en Belgique,<br />

se montre convaincu par la<br />

nouvelle B55W-2.<br />

j’ai été impressionné par les performances de<br />

la machine dans chacun de ces domaines ! Sa<br />

vitesse de déplacement (30 km/h) est équivalente<br />

à celle des engins de plus gros gabarit.<br />

Malgré une limite de chargement inférieure<br />

(environ 1,7 tonnes), la productivité globale<br />

pour alimentation du chantier reste comparable<br />

à celle des machines plus volumineuses.<br />

« mes clients ont été particulièrement<br />

impressionnés par sa grande<br />

stabilité. »<br />

peter delmote, détaillant <strong>Ammann</strong>-yanmar<br />

De quelle manière la B55W-2 se distinguet-elle<br />

particulièrement ?<br />

La tranchée nous a permis de nous rendre<br />

compte de la précision et de la souplesse de<br />

la machine, tant au niveau du positionnement<br />

que des mouvements de l’équipement. Je<br />

croyais que les 2 roues directrices de la B55W-<br />

2 la pénaliseraient par rapport aux machines<br />

de 9 tonnes qui en ont 4. Et bien pas du tout !<br />

Non seulement, la machine s’est toujours<br />

positionnée très facilement au dessus de la<br />

tranchée, mais nous avons en plus constaté<br />

que les bordures de la tranchée ne s’effondraient<br />

pas comme c’est souvent le cas avec<br />

des engins plus lourds.<br />

C’est en termes de stabilité que mon client et<br />

moi-même avons été le plus étonnés. Plus particulièrement<br />

sur terrain accidenté, l’oscillation<br />

du pont permet dans un premier temps d’aller<br />

chercher des charges excentrées par rapport<br />

à la route, puis le blocage de l’essieu permet<br />

d’obtenir la stabilité suffisante pour le levage.<br />

Avez-vous remarqué d’autres points forts ?<br />

Oui. Premièrement, cette nouvelle version est<br />

encore plus compacte. Le déport à l’avant a<br />

été nettement réduit (de 2477 mm à 1980<br />

mm) grâce au nouveau design et au système<br />

d’accrochage de la flèche au châssis. Quant<br />

au déport à l’arrière, il est de 1650 mm. La<br />

B55W-2 peut donc aisément évoluer sur<br />

une voie routière. Deuxièmement, le moteur<br />

Yanmar, à la fois puissant, économique et<br />

silencieux, associé à un système hydraulique<br />

performant, assure un rendement remarquable.<br />

La consommation en carburant est<br />

aussi limitée grâce à un dispositif de mise au<br />

ralenti électronique. La présence d’une pompe<br />

de remplissage en carburant automatique<br />

mérite aussi d’être signalée. Enfin, l’habitacle<br />

a été particulièrement soigné. La cabine est<br />

plus spacieuse, dispose d’instruments de<br />

commandes très ergonomiques, d’un siège à<br />

suspension multi-réglable, d’une climatisation<br />

à commande digitale de série, et offre une<br />

visibilité exceptionnelle.<br />

Pour conclure, que pensez-vous du potentiel<br />

de cette machine face à la concurrence ?<br />

Le marché des pelles sur roues de 5–6 tonnes<br />

est encore peu développé en Belgique car<br />

les machines et leurs possibilités sont peu<br />

connues. Compte tenu de la nature sableuse<br />

des sols, les utilisateurs ont tendance à privi-

Revue du GRoupe AmmAnn, octobRe 2009 FoCUs 19<br />

légier les pelles sur chenilles, plus mobiles sur<br />

terrains gras et qui bénéficient d’une pression<br />

au sol moindre. Les pelles sur roues de 5–6<br />

tonnes viennent souvent en appoint pour les<br />

sociétés qui ont déjà des machines comprises<br />

entre 11 et 20 tonnes. Néanmoins, la démonstration<br />

que nous avons faite montre bien<br />

que cette pelle sur roues peut faire un bon<br />

nombre de travaux en étant tout aussi productive<br />

qu’une pelle sur chenilles. Et surtout<br />

lorsqu’elle est équipée d’une attache rapide et<br />

de fourches pour le chargement, la B55W-2<br />

s’avère une alternative très pertinente aux<br />

tractopelles pour l’alimentation des chantiers.<br />

Le potentiel de croissance pourra donc être<br />

important si les utilisateurs sont bien informés<br />

sur les possibilités de ces machines.<br />

B55W-2 / B55W8-2<br />

poids opérationnel 5550 / 5910 kg<br />

moteur Yanmar diesel 4Tnv98e<br />

puissance 55,5 KW pour 2400 tr/mn<br />

force de cavage (bras) 2690 kgf<br />

force de pénétration (godet) 4060 kgf<br />

largeur 1920 mm<br />

Rayon de rotation arrière 1650 mm<br />

hauteur de déversement max. 4265 mm<br />

profondeur de fouille max. 3495 mm<br />

vitesse 30 km/h<br />

> La B55W-2 fait preuve d’une<br />

stabilité et d’une manœuvrabilité<br />

remarquables.

20 worldwide<br />

six postes d’enRobAGe<br />

d’un seul coup<br />

Arsk et Apastovo ? ok ! Aksubaevo<br />

et mamadych ? prêt !<br />

mendeleïevsk et nijnekamsk ?<br />

Go !<br />

Six villes russes dotées de six postes d’enrobage<br />

performants – et le tout en même temps. De la<br />

production en passant par le montage jusqu’à la<br />

mise en service spectaculaire, la grosse commande<br />

du Tatarstan a représenté un immense défi pour<br />

toutes les parties concernées. Dans l’espace<br />

russophone, on associe généralement plutôt le<br />

mot « simultané » à une partie d’échecs qu’à la<br />

mise en service de postes d’enrobage. L’entreprise<br />

Tatavtodor de la République du Tatarstan vient de<br />

le prouver : « simultané » peut aussi s’appliquer<br />

au bâtiment ! À des centaines de kilomètres de<br />

distance, six postes d’enrobage ont été mis en<br />

service exactement en même temps avant de<br />

produire, avec la même exactitude rigoureuse,<br />

leur premier enrobé bitumeux. Ce spectacle<br />

> Cinq des six postes d’enrobage<br />

<strong>Ammann</strong> apparaissent en direct<br />

sur un écran géant et sont mis<br />

en service en même temps que<br />

l’installation sur place.<br />

> Un des six postes d’enrobage<br />

<strong>Ammann</strong>, Universal 240, tous<br />

identiques.<br />

unique dans les 140 ans d’histoire d’<strong>Ammann</strong><br />

a passionné le grand public. Il est vrai que les<br />

plus hautes personnalités politiques du pays<br />

étaient sur place. Mintimer Chaïmiev, président<br />

de la République du Tatarstan, avait notamment<br />

fait le déplacement en compagnie de ses<br />

ministres des Constructions et des Transports.<br />

Johann Niklaus Schneider-<strong>Ammann</strong>, président<br />

du <strong>Group</strong>e <strong>Ammann</strong>, avait personnellement<br />

donné le coup d’envoi de la production<br />

d’enrobés de qualité. En plus des personnalités<br />

présentes, beaucoup de folklore, de danse et<br />

de spécialités nationales n’ont pas manqué de<br />

donner à cet événement inoubliable un impact<br />

médiatique considérable.

Revue du GRoupe AmmAnn, octobRe 2009<br />

> Go ! Mintimer Chaïmiev, président<br />

de la République du Tatarstan,<br />

et Johann N. Schneider-<br />

<strong>Ammann</strong> (à droite) appuient<br />

ensemble sur le bouton rouge.<br />

> Ambiance de fête populaire<br />

avec des spécialités tatares.<br />

tatarstan<br />

worldwide 21<br />

Le Tatarstan se situe dans la<br />

partie orientale de la Russie<br />

européenne. Comme il s’agit<br />

de l’une des républiques<br />

autonomes les plus riches de<br />

la Fédération de Russie, elle<br />

peut se permettre de mener<br />

une politique économique<br />

autonome. Les revenus du<br />

pétrole et du gaz naturel, dont<br />

certains gisements ne sont pas<br />

encore exploités, contribuent<br />

à sa prospérité. Des usines<br />

d’avions, des raffineries de pétrole<br />

et des entreprises textiles<br />

comptent parmi les principales<br />

industries. Près de la moitié de<br />

la superficie du Tatarstan est<br />

exploitée pour l’agriculture.<br />

Kazan, la capitale, est une<br />

ville universitaire reconnue.<br />

De nombreuses personnalités,<br />

dont notamment Lénine<br />

et Tolstoï, ont étudié ici. La<br />

ville est également une perle<br />

architecturale où l’Orient et<br />

l’Occident se fondent.

22 worldwide<br />

Canada<br />

le « one-stop-shop »<br />

En 2008, le marchand canadien de machines<br />

de chantier Cubex Ltd a signé un contrat avec<br />

<strong>Ammann</strong>. Cette étape majeure rapproche<br />

grandement Cubex de son objectif de « One-<br />

Stop-Shop ».<br />

Alors que par le passé, les clients de Cubex devaient<br />

se procurer leurs compacteurs auprès de<br />

la concurrence, ils n’ont plus désormais à chercher<br />

un autre fournisseur. Cubex les a tous, des<br />

rouleaux tandem les plus lourds aux plus légers<br />

en passant par le compacteur mobile.<br />

Le nouveau lien commercial a d’emblée eu le<br />

succès escompté : un contrat de location de<br />

trois ans avec la province de Manitoba, comprenant<br />

la livraison de onze machines AV 85K.<br />

« Cette opération fera connaître ces machines<br />

sur le marché canadien et, ainsi, augmenter la<br />

visibilité des produits <strong>Ammann</strong> », a commenté<br />

Dave Rasmussen de Cubex. Une stratégie commerciale<br />

mûrement étudiée et axée sur le long<br />

terme permettra à Cubex d’accéder aux attentes<br />

les plus diverses des clients, qu’il s’agisse de<br />

contrats de location, de leasing ou d’achat.<br />

suR le cHAntieR<br />

de l’élARGissement<br />

du cAnAl de sueZ<br />

A défis extraordinaires des solutions extraordinaires<br />

rappel HistoriqUe<br />

L’Égypte et la Syrie ont attaqué<br />

Israël le 6 octobre 1973.<br />

Depuis la guerre des Six jours<br />

en 1967, la rive orientale du<br />

canal de Suez était occupée<br />

par les Israéliens et le canal<br />

fermé. La guerre prit fin le<br />

22 octobre 1973, sur pression<br />

des États-Unis et suite à une<br />

résolution de l’ONU. Bloqué<br />

depuis 1967, le canal fut placé<br />

sous contrôle égyptien et<br />

réouvert à la navigation.<br />

Notamment en raison du<br />

blocus du canal de Suez, qui<br />

imposait aux bateaux d’emprunter,<br />

comme à l’époque<br />

précédant sa construction,<br />

la longue route contournant<br />

la pointe méridionale<br />

de l’Afrique, les nouveaux<br />

navires étaient plus grands et<br />

ne pouvaient plus franchir le<br />

canal. Le plus grand chantier<br />

depuis l’ouverture du canal de<br />

Suez en 1869 dut être lancé :<br />

élargir sa section de 304 m2 initialement à 4800 m2 au nord et 4350 m2 au sud.<br />

1975: « The Arab Contractors Osman Ahmed<br />

Osman & Co. », l’une des plus grosses entreprises<br />

de construction de la région du Caire,<br />

contacte <strong>Ammann</strong> : une partie des travaux<br />

d’élargissement du canal de Suez venait de lui<br />

être confiée et ils avaient besoin de machines<br />

de chantier et d’installations de préparation<br />

des matériaux. Peter Schär, directeur de<br />

l’ex-Ulrich <strong>Ammann</strong> AG, actuelle Avesco AG<br />

à Langenthal/Suisse, et Hanspeter Burkhardt,<br />

conseiller Préparation des matériaux, ont<br />

rencontré les responsables d’Osman sur place<br />

et visité le chantier.<br />

Afin de prévenir l’ensablement du canal en<br />

raison des courants provoqués par les hélices<br />

des bateaux, il fallait ériger des berges artificielles.<br />

Des blocs de béton d’un mètre cube<br />

ont été immergés entre le lit du canal et la<br />

berge naturelle, laquelle fut consolidée par un<br />

empierrement. Une couche filtrante devait être<br />

réalisée à sa base, au moyen de pierres de 20<br />

à 80 mm alors que le diamètre des minéraux<br />

utilisés atteignait 300 mm.<br />

sept concasseurs à mâchoires mis en<br />

œuvre avec succès<br />

Hanspeter Burkhardt a réalisé sur place un<br />

croquis de concasseur mobile. Les conditions<br />

étaient particulièrement complexes : après<br />

un remplissage manuel, le concasseur devait<br />

réduire les pierres à la dimension requise par<br />

la couche filtrante, tout en étant simple et<br />

avantageux à l’emploi. <strong>Ammann</strong> a trouvé<br />

la solution : le concasseur à mâchoires 5 FT,<br />

équipé d’un moteur diesel 5 cylindres ; son<br />

châssis a été muni de quatre roues et de<br />

quatre supports pour stabiliser l’engin pendant

Revue du GRoupe AmmAnn, octobRe 2009 worldwide 23<br />

le concassage. L’entreprise Osman s’est déclarée<br />

intéressée par cette construction. C’est<br />

ainsi que sept concasseurs à mâchoires furent<br />

livrés entre septembre et novembre 1975.<br />

Même si le produit ne correspondait pas aux<br />

standards usuels en Europe et était très éloigné<br />

du traditionnel sens de la perfection suisse :<br />

<strong>Ammann</strong> a réussi à prendre pied en Égypte<br />

grâce à cette commande. Les concasseurs ont<br />

d’ailleurs fonctionné jusqu’à l’achèvement de<br />

l’élargissement du canal de Suez à l’entière<br />

satisfaction du client, dans des conditions<br />

extrêmement difficiles.<br />

> L’un des sept concasseurs<br />

mobiles fournis par <strong>Ammann</strong><br />

en 1975 pour l’élargissement<br />

du canal de Suez.

24 worldwide<br />

Langenthal<br />

le numéro six – un modèle d’une classe singulière, extrait de l’archive photos<br />

Nous sommes en 1905. La société <strong>Ammann</strong> qui, jusqu'à cette date,<br />

fabriquait surtout des machines agricoles et forestières, se lance avec<br />

succès dans les concasseurs et débute la production de machines de<br />

construction de routes. Déjà très innovants à l'époque, les techniciens et<br />

employés de la production sont pleinement à la hauteur des exigences<br />

imposées à un produit <strong>Ammann</strong>.<br />

La photo montre un « concasseur No 6 » et l’ouvrier Bär. Cet incroyable<br />

dinosaure, encore en service jusqu’en 1950 environ, pouvait venir<br />

quotidiennement à bout de 40 mètres cubes de pierres. La photographie<br />

fit son entrée dans l’entreprise <strong>Ammann</strong> il y a un peu plus d’un siècle.<br />

Les constructeurs et opérateurs immortalisaient les machines livrées sur<br />

des plaques de verre puis, plus tard, sur celluloïd. C’est ainsi que des<br />

archives photos hors du commun furent constituées au fil des années :<br />

aujourd’hui, elles comprennent quelque 60 000 négatifs et des milliers<br />

d’épreuves. Une partie de ces photos sera prochainement présentée en<br />

ligne sur le site Internet d’<strong>Ammann</strong>.

Revue du GRoupe AmmAnn, octobRe 2009 worldwide 25<br />

Allemagne<br />

duo de choc sur les routes depuis 25 ans<br />

ammann verdichtung Hennef<br />

Le 1 er janvier 2009 voyait débuter le 25 e exercice faisant suite à la<br />

reprise de l’entreprise Hennef par le <strong>Group</strong>e <strong>Ammann</strong>. Créée en<br />

1963 à Siegburg (Allemagne) par Benno Kaltenegger, la société<br />

produisait initialement des rouleaux compacteurs tandem (voir<br />

photo). Pour des raisons de place, elle déménagea en 1964 à<br />

Hennef, où la production de plaques vibrantes débuta en 1977.<br />

Bien que disposant d’une trésorerie saine, l’entreprise, qui appartenait<br />

alors au <strong>Group</strong>e IBH, est entrée dans des turbulences en<br />

1983 en raison de l’insolvabilité de l’établissement bancaire SMH<br />

et a été reprise par le <strong>Group</strong>e <strong>Ammann</strong> au début de 1984. Des<br />

problèmes de capacités furent une fois de plus à l’origine de la<br />

construction d’une usine sise Josef-Dietzgen-Strasse 36, laquelle<br />

fut inaugurée en décembre 1992 par Johann Niklaus Schneider-<br />

<strong>Ammann</strong>.<br />

Les étapes marquantes de l’évolution technique de <strong>Ammann</strong><br />

Verdichtung GmbH sont représentées par les plaques vibrantes à<br />

commande hydraulique intégrale (premier constructeur mondial<br />

à la Bauma 1980), la technique brevetée à 3 arbres avec<br />

performances de compactage et de franchissement de rampes<br />

améliorées (1998), ainsi que le système ACE déjà connu sur les<br />

gros rouleaux à bille et adapté aux plaques vibrantes pour un<br />

contrôle de compactage sur l’ensemble de la surface traitée<br />

(Bauma 2007).<br />

ammann asphalt gmbH, alfeld<br />

En 1978, le <strong>Group</strong>e <strong>Ammann</strong> se portait acquéreur de IMA, à<br />

Gelnhausen dans le sud du Land de Hesse, et fondait <strong>Ammann</strong>-<br />

IMA. Lorsque les Alfelder Eisenwerke ont déposé leur bilan en<br />

1984, le <strong>Group</strong>e <strong>Ammann</strong> a racheté le foncier et transféré le<br />

siège de <strong>Ammann</strong>-IMA à Alfeld. Des investissements continus et<br />

le lien étroit cultivé avec la maison-mère de Suisse ont préparé<br />

l’entreprise pour l’avenir, lui permettant de s’imposer comme<br />

leader du marché des postes d’enrobage en Allemagne.<br />

Suite à la reprise de Wibau en 2000, l’entreprise a transformé sa<br />

raison sociale dans sa dénomination actuelle de <strong>Ammann</strong> Asphalt<br />

GmbH. De nos jours, Alfeld assure la maintenance d’installations<br />

<strong>Ammann</strong>, IMA, AE et Wibau dans le monde entier, ainsi que la<br />

mise à disposition des pièces de rechange.<br />

Depuis 25 ans, le groupe suisse est resté très attentif à son site<br />

d’Alfeld, et ce avec des résultats impressionnants : rien que<br />

ces deux dernières années, celui-ci a vendu plus de 200 postes<br />

d’enrobage dans 40 pays. Les années 2007 et 2008 furent ainsi<br />

les meilleures de toute l’histoire d’<strong>Ammann</strong> Asphalt GmbH à<br />

Alfeld et renforcent encore la position d’<strong>Ammann</strong> comme leader<br />

du marché européen.

26 worldwide<br />

Italie<br />

Finisseurs : <strong>Ammann</strong><br />

complète sa gamme<br />

Dans le cadre d’un asset deal, <strong>Ammann</strong> a<br />

repris de la société italienne Antec/IRM (Italian<br />

Road Machinery), dont le siège est à San Lazzaro<br />

di Savena (Bologne), la technologie des<br />

finisseurs et le personnel. <strong>Ammann</strong> complète<br />

ainsi sa gamme de machines de construction<br />

avec de finisseurs, petis et moyens, simple<br />

d’emploi. Cette nouvelle gamme de produits<br />

sera successivement élargie et développée.<br />

Un produit majeur, de haut niveau technologique,<br />

complète l’offre dans le domaine de<br />

la construction de routes. Du traitement des<br />

minéraux en passant par les postes d’enrobage<br />

et les finisseurs jusqu’à une gamme étendue<br />

de compacteurs, <strong>Ammann</strong> dispose de son<br />

propre savoir-faire technologique. Les produits<br />

<strong>Ammann</strong> sont actuellement fabriqués dans 6<br />

pays et neuf usines. Nous décrirons plus en détail<br />

ce nouveau produit dans notre prochaine<br />

édition d’avril 2010.<br />

Trouver le bon chemin<br />

> Finisseur sur roues pw 3500,<br />

rallonges mécaniques max.<br />

4500 mm.<br />

> Finisseur sur roues pw 5000,<br />

rallonges mécaniques max.<br />

6500 mm.

Revue du GRoupe AmmAnn, octobRe 2009<br />

productivity partnership for a lifetime : impressions du monde<br />

> Wan Gang, ministre chinois des Sciences et de la Technique, visite Langenthal. > De la tresse au petit déjeuner chez <strong>Ammann</strong> :<br />

prof. Thomas Stocker, climatologue.<br />

> Clients d’Europe de l’Est à Langenthal. > Soberma, distributeur de > Simma, Algérie.<br />

matériel de travaux publics, Maroc.<br />

> Nitra-fair, Slovaquie. > Andy Baker, MQP, Wednesbury. > Inauguration « visavis ».<br />

Impressum<br />

> Éditeur :<br />

<strong>Ammann</strong> Gruppe<br />

eisenbahnstrasse 25<br />

CH-4901 Langenthal<br />

téléphone +41 62 916 61 61<br />

Fax +41 62 916 64 02<br />

magazin@ammann-group.com<br />

> rÉdACtion, direCtion de LA<br />

pubLiCAtion :<br />

Lukas Jenzer, Kathrin richter,<br />

Marion Ciaffoni, uwe Märtens, Alexander<br />

Greschner, Matthias Halter<br />

> Mise en pAGe/MAquette :<br />

Michael Galliker<br />

> iMpression :<br />

Merkur druck AG, Langenthal;<br />

tirages: 18 700 exemplaires<br />

> pArution : 2× par an en langue<br />

allemande, française, anglaise et<br />

russe<br />

> issn 1663-5515<br />

prévisions de salons et foires<br />

worldwidE 27<br />

> envoyez votre<br />

photo<br />

2009<br />

04–07 octobre Saudi Build Riyadh (Arabie Saoudite) www.recexpo.com<br />

envoyez-nous vos meilleures<br />

photos <strong>Ammann</strong> avec une légende<br />

à l’adresse suivante :<br />

magazin@ammann-group.com<br />

07–09 octobre Tashkent, UzComak (Ouzbékistan) www.expomenu.ru<br />

21–23 octobre SIM, Mulhouse (France) www.expositionsim.com<br />

21–25 octobre Saso Split (Croatie) www.sajamsplit.hr<br />

27–29 octobre TajikBuild, Douchanbé (Tadjikistan) www.messeinfo.de<br />

28–31 octobre SAIE, Bologne (Italie) www.saie.bolognafiere.it<br />

02–07 novembre Batimat, Paris (France) www.batimat.com<br />

16–19 novembre<br />

2010<br />

ConExpo Asia, Guangzhou (Chine) www.conexpo.cn<br />

01–05 février World of Concrete, Las Vegas (USA) www.worldofconcret.com<br />

16–19 février Mixbuild 2010, Moscou (RUS) www.mixbuild.ru<br />

19–25 avril Bauma, Munich (Allemagne) www.bauma.de

parutions nouvelles :<br />

> PRéPARATION DE MATéRIAUx :<br />

prospectus général<br />

(A4, 16 pages, d/f)<br />

<strong>Ammann</strong> <strong>Group</strong><br />

Eisenbahnstrasse 25, CH-4901 Langenthal<br />

Tel. +41 62 916 61 61, Fax +41 916 64 02<br />

info@ammann-group.com<br />

www.ammann-group.com<br />

> CENTRALE à BéTON MOBILE<br />

Just White Building Kit<br />

(A4, 1 page, de/hu/ru/pl/ro/<br />

uk/gb)<br />

> FINISSEURS, vue d’ensemble<br />

(A4, 8 pages, en)<br />

> Download:<br />

www.ammann-group.com/media