Lycée Raymond LOEWY ALUMINIUM ET ALLIAGES D'ALUMINIUM

Lycée Raymond LOEWY ALUMINIUM ET ALLIAGES D'ALUMINIUM

Lycée Raymond LOEWY ALUMINIUM ET ALLIAGES D'ALUMINIUM

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

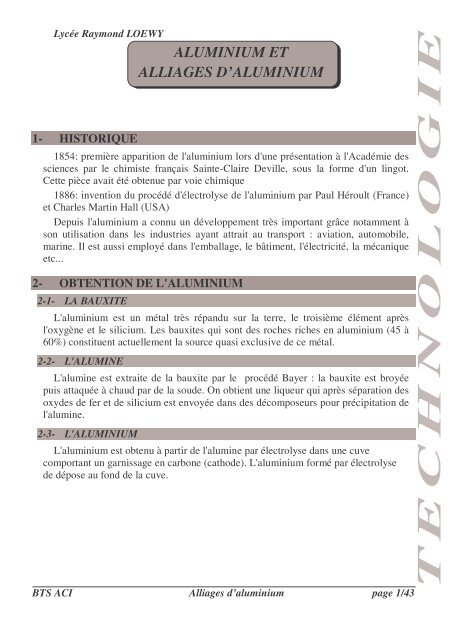

1- HISTORIQUE<br />

<strong>ALUMINIUM</strong> <strong>ET</strong><br />

<strong>ALLIAGES</strong> D’<strong>ALUMINIUM</strong><br />

1854: première apparition de l'aluminium lors d'une présentation à l'Académie des<br />

sciences par le chimiste français Sainte-Claire Deville, sous la forme d'un lingot.<br />

Cette pièce avait été obtenue par voie chimique<br />

1886: invention du procédé d'électrolyse de l'aluminium par Paul Héroult (France)<br />

et Charles Martin Hall (USA)<br />

Depuis l'aluminium a connu un développement très important grâce notamment à<br />

son utilisation dans les industries ayant attrait au transport : aviation, automobile,<br />

marine. Il est aussi employé dans l'emballage, le bâtiment, l'électricité, la mécanique<br />

etc...<br />

2- OBTENTION DE L'<strong>ALUMINIUM</strong><br />

2-1- LA BAUXITE<br />

L'aluminium est un métal très répandu sur la terre, le troisième élément après<br />

l'oxygène et le silicium. Les bauxites qui sont des roches riches en aluminium (45 à<br />

60%) constituent actuellement la source quasi exclusive de ce métal.<br />

2-2- L'ALUMINE<br />

L'alumine est extraite de la bauxite par le procédé Bayer : la bauxite est broyée<br />

puis attaquée à chaud par de la soude. On obtient une liqueur qui après séparation des<br />

oxydes de fer et de silicium est envoyée dans des décomposeurs pour précipitation de<br />

l'alumine.<br />

2-3- L'<strong>ALUMINIUM</strong><br />

L'aluminium est obtenu à partir de l'alumine par électrolyse dans une cuve<br />

comportant un garnissage en carbone (cathode). L'aluminium formé par électrolyse<br />

de dépose au fond de la cuve.<br />

BTS ACI Alliages d’aluminium page 1/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

2-4- PRINCIPAUX STADES <strong>ET</strong> FLUX DANS LA FABRICATION DE<br />

L'<strong>ALUMINIUM</strong><br />

Coulée-laminage<br />

continus<br />

Aluminiums<br />

Corroyés<br />

Laminage<br />

à chaud<br />

Laminage<br />

à froid<br />

Réserves de bauxite<br />

Extraction<br />

bauxite<br />

Procédé Bayer<br />

Alumine<br />

Electrolyse<br />

Aluminium 1 ère fusion<br />

ou aluminium primaire<br />

Coulée<br />

semi continue<br />

Coulée<br />

Lingotière<br />

Plaques-billettes Lingots<br />

Filage Forgeage Moulage<br />

Etirage<br />

Tréfilage<br />

Matriçage<br />

Produits semi-finis Pièces moulées<br />

Industries manufacturières Déchets<br />

Produits finis<br />

Stade produits<br />

Processus<br />

fabrication<br />

Consommateur final Débris<br />

BTS ACI Alliages d’aluminium page 2/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

2-5- QUELQUES CHIFFRES<br />

- Pour obtenir un tonne d'aluminium, il faut :<br />

- 1900 kg d'alumine<br />

- 380 kg de coke<br />

- 100 kg de brai<br />

- 15 kg de produits cryolithiques<br />

- 13000 kWh sous forme électrique<br />

3- L'<strong>ALUMINIUM</strong><br />

Structure : C'est un métal de type cubique à faces centrées très malléable.<br />

3-1- PRINCIPALES PROPRIÉTÉS :<br />

- bon conducteur de la chaleur et de l'électricité<br />

- faible masse volumique : 2,7 kg/dm3<br />

- point de fusion : 658° C<br />

- faible module d'Young : 70000 N/mm2 70000 Mpa 7000DaN/mm2<br />

- le coefficient de rigidité par unité de masse est sensiblement égal à celui de l'acier<br />

- faible limite élastique<br />

- fort allongement à la rupture (tôles minces, feuilles, papier)<br />

La résistance à la corrosion est bonne à condition que la couche d'alumine soit<br />

formée car ensuite elle empêche la corrosion de pénétrer dans l'aluminium.<br />

Par contre l'association avec un métal plus électropositif (acier, alliages de cuivre)<br />

détruit la couche d'alumine qui ne peut donc plus protéger l'aluminium.<br />

3-2- EMPLOI<br />

L'emploi de l'aluminium est surtout motivé par sa faible masse volumique (le tiers<br />

de celle de l'acier et du cuivre).<br />

C'est un matériau qui se moule bien. Il est aussi utilisé dans l'industrie électrique<br />

grâce à sa bonne conductibilité (677 % de celle du cuivre).<br />

L'aluminium est employé aussi comme isolant thermique.<br />

3-3- CARACTÉRISTIQUES MÉCANIQUES<br />

Coulé laminé recuit<br />

Résistance traction N/mm2 70 à 100 70 à 90<br />

limite app d'elast. N/mm2 30 à 40 30 à 40<br />

Allongement % 15 à 25 40 à 30<br />

Dureté Brinell 15 à 25 15 à 25<br />

Module d'élasticité N/mm2 67500 67500<br />

BTS ACI Alliages d’aluminium page 3/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

L'allongement à l'état recuit (amélioré à chaud) permet d'utiliser les procédés de<br />

laminage, forgeage.<br />

La pureté du métal joue un rôle essentiel car plus le métal est pur, plus la dureté, la<br />

charge à la rupture diminuent alors que l'allongement augmente.<br />

D'où l'emploi d'éléments alliés dans l'aluminium.<br />

Cette pureté améliore considérablement la résistance chimique du matériau.<br />

3-4- INFLUENCE DES ÉLÉMENTS D'ADDITION<br />

L'aluminium non allié ayant des propriétés très réduites, il est possible d'améliorer<br />

ses propriétés en ajoutant des éléments qui modifient plus ou moins profondément la<br />

microstructure.<br />

Les atomes des éléments d'addition peuvent :<br />

- être en solution solide de substitution : il prennent la place des atomes<br />

d'aluminium dans le réseau. Leur taille est plus petite ou plus grande que l'atome<br />

d'aluminium ce qui perturbe le réseau qui devient plus difficile à déformer.<br />

- former des précipités hors solution solide : cohérents, semi-cohérents, ou<br />

incohérents avec la matrice d'aluminium. L'effet provoqué est le même sur la<br />

difficulté de déformation du réseau.<br />

Le durcissement de l'aluminium sera ainsi d'autant plus conséquent que le nombre<br />

et l'importance de ces perturbations seront plus grands : la nature, la teneur, la<br />

répartition de ces éléments d'addition sont primordiales à cet égard.<br />

Les éléments d'addition sont peu nombreux : cuivre, silicium, magnésium,<br />

manganèse, titane et des associations magnésium + silicium, zinc + magnésium, zinc<br />

+ magnésium + cuivre.<br />

Tableau simplifié des aptitudes technologiques et d'usage<br />

Alliages Résistance à la<br />

corrosion<br />

Aptitude à<br />

l’anodisation<br />

Al. 1 1 4 4 4 4 4 1 4 4<br />

Al Cu 4 4 0 1 3 1 0 2 2 2<br />

Al Si 2 1 3 - 2 4 3 4 4 1<br />

Al Mg 2 2 4 3 1 4 4 1 4 3<br />

Al Mn 2 2 4 3 3 4 3 1 4 3<br />

Al Si Mg 3 3 3 2 4 4 3 4 4 4<br />

Al Zn Mg 3 3 3 2 3 3 2 2 3 2<br />

Al Zn Mg Cu 4 4 0 1 2 1 0 - 2 2<br />

BTS ACI Alliages d’aluminium page 4/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

3-5- DURCISSEMENT PAR ÉCROUISSAGE<br />

L'écrouissage de l'aluminium ou d'un alliage d'aluminium a pour effet d'augmenter<br />

sa dureté et sa résistance mécanique (limite élastique et charge de rupture), avec en<br />

contre partie une diminution de sa plasticité (allongement à la rupture, aptitude à la<br />

déformation).<br />

Le taux d'écrouissage est défini par [(E-e)/e].100 avec E épaisseur initiale et e<br />

épaisseur après écrouissage.<br />

Influence de l'écrouissage sur les caractéristiques mécaniques.<br />

3-6- TRAITEMENTS THERMIQUES D'ADOUCISSEMENT : RESTAURATION,<br />

RECUIT<br />

Lorsqu’on fait subir à l'aluminium durci par écrouissage, un chauffage à<br />

température suffisante, la structure écrouie est progressivement remplacée par une<br />

nouvelle structure à grains reformés : lorsque la recristallisation est complète, l'alliage<br />

est dit "recuit".<br />

C'est dans cet état que l'aluminium ou l'alliage d'aluminium présente la résistance<br />

mécanique minimale mais la plasticité maximale. L'état recuit est l'état optimal pour<br />

réaliser des déformations ou des mises en forme à froid importantes et difficiles.<br />

Entre l'état écroui (« dur »), et l'état recuit (« peu dur »), il est possible d'obtenir<br />

toute une série d'états intermédiaires.<br />

Exemple: alliage 5754<br />

- état écroui : R0,2=270 à 290 MPa, Rm=310 à 320 MPa, A=5 à 8%<br />

- état recuit: R0,2=100 MPa, Rm=225 MPa, A=25%<br />

3-7- TRAITEMENTS THERMIQUES DE DURCISSEMENT STRUCTURAL<br />

Le durcissement structural a une importance primordiale dans la métallurgie des<br />

alliages d'aluminium car c'est le processus par excellence qui permet d'obtenir des<br />

niveaux élevés de résistance mécanique.<br />

Trois phases sont nécessaires:<br />

- Mise en solution: maintien en température suffisamment élevée afin de<br />

mettre en solution solide les éléments d'addition<br />

- Trempe: refroidissement suffisamment rapide pour maintenir à<br />

température ambiante la solution solide<br />

- Maturation - revenu: après trempe, l'alliage durcit plus ou moins<br />

rapidement suivant sa composition par simple séjour à la température<br />

ambiante: c'est la maturation ou vieillissement naturel.<br />

Exemple: DUR<strong>ALUMINIUM</strong> AU 4G<br />

4- DESIGNATION DES <strong>ALLIAGES</strong> D'<strong>ALUMINIUM</strong><br />

On distingue deux grandes classes d'alliages d'aluminium:<br />

BTS ACI Alliages d’aluminium page 5/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

- les alliages corroyés : produits obtenus par des procédés de déformation<br />

plastique à chaud ou à froid tels que le filage, le laminage<br />

- les alliages de moulage : obtenus par fonderie seulement.<br />

4-1- LES <strong>ALLIAGES</strong> CORROYÉS<br />

a - Désignation numérique<br />

La désignation comporte les éléments suivants :<br />

- le préfixe EN suivi d’un espace<br />

- la lettre A qui représente l’aluminium<br />

- la lettre W qui représente les produits corroyés<br />

- un tiret -<br />

- quatre chiffres représentant la composition chimique :<br />

- 1 er chiffre : indique le groupe d’alliage selon le tableau ci dessous :<br />

Groupe Aluminium ou alliage<br />

1 Aluminium non allié<br />

2 Aluminium - cuivre<br />

3 Aluminium - manganèse<br />

4 Aluminium - silicium<br />

5 Aluminium - magnésium<br />

6 Aluminium - magnésium - silicium<br />

7 Aluminium - zinc<br />

8 Autres alliages d'aluminium<br />

- 2 ème chiffre : pour le groupe 1 : les limites de certaines impuretés, pour<br />

les autres groupes, les modification successives de l’alliage<br />

- 3 ème et 4 ème chiffres : indiquent pour le groupe 1 le pourcentage<br />

d’aluminium au-delà de 99% et pour les autres groupes, l’identification<br />

de l’alliages.<br />

b - Désignation symbolique<br />

Elle est destinée à compléter la précédente.<br />

La désignation de l’aluminium non allié destiné au corroyage est constitué du<br />

symbole chimique du métal (Al) suivi d’un espace et du pourcentage de pureté<br />

exprimé avec une ou deux décimales.<br />

Exemples : EN AW-1199 [Al 99,99] ou EN AW-1070A[Al 99,7]<br />

Pour les alliages d’aluminium corroyés alliés, la désignation est constituée du<br />

symbole Al suivi d’un espace et du symbole des éléments d’addition respectivement<br />

suivi de leur teneur par ordre décroissant.<br />

Exemples : EN AW-6061 [Al Mg1SiCu] ou EN AW-2014 [Al Cu4siMg]<br />

BTS ACI Alliages d’aluminium page 6/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

c - Désignation des états métallurgiques des produits corroyés<br />

Cette désignation est ajoutée aux précédentes, elle comporte un groupe de lettres et<br />

de chiffres et indique la séquence de traitements utilisés pour obtenir les différents<br />

états.<br />

Etat de base Lettres Chiffres Autres<br />

Etat brut de fabrication F - -<br />

Etat recuit O - -<br />

Etat Ecroui H 1-2-3 dureté 1-9<br />

3° chiffre pour<br />

variances de trait ;<br />

Etat traité thermiquement T 1-12 1 ou 2 chiffres pour<br />

variétés de traitement<br />

Mis en solution (trempé) W - -<br />

4-2- DÉSIGNATION DES <strong>ALLIAGES</strong> DE MOULAGE<br />

a - Désignation numérique<br />

La désignation comporte les éléments suivants :<br />

- le préfixe EN suivi d’un espace<br />

- la lettre A qui représente l’aluminium<br />

- la lettre C qui représente les produits moulés<br />

- un tiret -<br />

- cinq chiffres représentant la composition chimique :<br />

- 2 premiers indiquent le groupe d’alliage<br />

- 3 derniers indiquent la composition chimique.<br />

Exemple : EN AC-21000 : alliage d’aluminium à 4% de cuivre avec des traces de<br />

manganèse et de titane.<br />

b - Désignation symbolique<br />

La désignation comporte les éléments suivants :<br />

- le préfixe EN suivi d’un espace<br />

- la lettre A qui représente l’aluminium<br />

- la lettre C qui représente les produits moulés<br />

- un tiret -<br />

- les symboles chimiques des éléments d’addition, successivement suivis de<br />

leur teneur dans l’ordre décroissant de celle-ci.<br />

Exemple : EN AC-AlCu4MgTi : alliage d’aluminium à 4% de cuivre avec des<br />

traces de manganèse et de titane.<br />

BTS ACI Alliages d’aluminium page 7/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

c - Renseignements complémentaires<br />

A la suite des désignations données ci-dessus, il est possible d’indiquer le mode<br />

d’obtention et le traitement donné à l’alliage. Une lettre désigne le procédé de<br />

moulage, et un groupe de lettre, le traitement.<br />

Procédé de moulage Lettre Type de traitement Lettre<br />

Moulage en sable S Brut de fonderie F<br />

Moulage en coquille K Recuit O<br />

Moulage sous pression D Refroidissement contrôle après<br />

solidification et vieillissement naturel<br />

T1<br />

Moulage de précision L Mise en solution et vieillissement<br />

naturel (maturation)<br />

T4<br />

Refroidissement contrôle après<br />

solidification et vieillissement artificiel<br />

ou sur-revenu (stabilisation)<br />

T5<br />

Mise en solution et vieillissement<br />

artificiel (maturation) maximum<br />

T6<br />

Mise en solution et sous vieillissement<br />

artificiel (sous revenu)<br />

T64<br />

Mise en solution et sur vieillissement<br />

artificiel (sur revenu stabilisation)<br />

T7<br />

d - Anciennes normes de désignation<br />

Les alliages d’aluminium de fonderie sont encore souvent désignés par leurs<br />

anciennes normes.<br />

Composition<br />

La désignation est alphanumérique<br />

Cas des aluminium non alliés :<br />

A suivie d'un indice de pureté chimique représenté par un chiffre dont la valeur<br />

augmente avec la pureté<br />

Exemple: A4 = aluminium de pureté ≥ 99,0%<br />

A5 = aluminium de pureté ≥ 99,5%<br />

Cas des alliages:<br />

A suivie du symbole des éléments d'addition dans l'ordre des teneurs décroissantes<br />

Etat de livraison<br />

La lettre Y qui signifie alliage moulé est suivie de deux chiffres:<br />

- le premier chiffre indique le mode de moulage<br />

2: moulage en sable<br />

3: moulage en coquille<br />

4: moulage sous pression<br />

8: moulage par centrifugation<br />

BTS ACI Alliages d’aluminium page 8/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

9: moulage suivant prescriptions<br />

- le deuxième chiffre indique le traitement thermique<br />

0: pas de traitement<br />

1: recuit<br />

3: mis en solution, trempé revenu<br />

4: mis en solution, trempé et mûri<br />

5: stabilisé<br />

9: suivant prescription<br />

Exemple: A-U5GT-Y24<br />

Alliage de moulage contenant 5% de cuivre, du magnésium et du titane, moulé en<br />

sable, mis en solution, trempé et mûri.<br />

5- COMPOSITION <strong>ALLIAGES</strong> D'<strong>ALUMINIUM</strong> CORROYES<br />

Alliage Si Fe Cu Mn Mg Cr<br />

1050 0,25 0,40 0,05 0,05 0,05<br />

1080 0,15 0,15 0,03 0,02 0,02<br />

1100 Si+Fe : 0,95 0,05-0,020 0,05<br />

1200 Si+Fe : 1,00 0,05 0,05<br />

2011 0,40 0,7 5,0-6,0<br />

2014 0,50-1,2 0,7 3,9-5,0 0,4-1,2 0,2-0,8 0,1<br />

2017 0,20-0,8 0,7 3,5-4,5 0,40-1,0 0,40-1,0 0,1<br />

2024 0,50 0,50 3,8-4,9 0,30-0,9 1,2-1,8 0,1<br />

2030 0,8 0,7 3,3-4,5 0,20-1,0 0,50-1,3 0,1<br />

2618 0,15-0,25 0,9-1,4 1,8-2,7 0,25 1,2-,18<br />

3003 0,6 0,7 0,05-0,20 1,0-1,5<br />

3004 0,30 0,7 0,25 1,0-1,5 0,8-1,3<br />

3005 0,6 0,7 0,30 1,0-1,5 0,20-0,6 0,1<br />

3105 0,6 0,7 0,30 0,30-0,80 0,20-0,8 0,2<br />

5005 0,30 0,7 0,20 0,20 0,50-1,1 0,1<br />

5050 0,40 0,7 0,20 0,10 1,1-1,8 0,1<br />

5052 0,25 0,40 0,10 0,10 2,2-2,8 0,15-0,35<br />

5083 0,40 0,40 0,10 0,40-1,0 4,0-4,9 0,05-0,25<br />

5086 0,40 0,50 0,10 0,20-0,7 3,5-4,5 0,05-0,25<br />

5454 0,25 0,40 0,10 0,50-1,0 2,4-3,0 0,05-0,20<br />

5754 0,40 0,40 0,10 0,50 2,6-,36 0,30<br />

6005 0,50-0,9 0,35 0,30 0,50 0,40-0,7 0,30<br />

6060 0,30-,06 0,10-0,30 0,10 0,10 0,35-0,6 0,05<br />

6061 0,40-0,8 0,7 0,15-0,40 0,15 0,8-1,2 0,04-0,35<br />

6082 0,7-1,3 0,50 0,10 0,40-1,0 0,6-1,2 0,25<br />

6106 0,30-0,6 0,35 0,25 0,05-0,20 0,4-0,8 0,20<br />

BTS ACI Alliages d’aluminium page 9/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

7020 0,35 0,40 0,20 0,05-0,50 1,0-1,4 0,10-0,35<br />

7049 0,40 0,50 1,2-1,9 0,50 2,1-3,1 0,05-,0,35<br />

7075 0,40 0,50 1,2-2,0 0,30 2,1-2,9 0,18-0,25<br />

Alliage Ni Zn Ti Autres Autres<br />

additions Chaque ≤ Total ≤<br />

1050 0.07 0.05 Al≥99.50 0.03<br />

1080 0.03 0.05 Al≥99.80 0.02<br />

1100 0.10 Al≥99.00 0.05 0.15<br />

1200 0.10 Al≥99.00 0.05 0.15<br />

2011 0.30 Bi :0.2-0.6<br />

Pb :0.20-0.6<br />

0.05 0.15<br />

2014 0.25 0.15 0.05 0.15<br />

2017 0.25 Zr+Ti :0.25 0.05 0.15<br />

2024 0.25 0.15 0.05 0.15<br />

2030 0.50 0.20 Pb :0.8-1.5<br />

Bi :0.20<br />

0.10 0.30<br />

2618 0.8-1.4 0.15 0.20 Zr+Ti :0.25 0.05 0.15<br />

3003 0.1 0.05 0.15<br />

3004 0.25 0.05 0.15<br />

3005 0.25 0.10 0.05 0.15<br />

3105 0.40 0.10 0.05 0.15<br />

5005 0.25 0.05 0.15<br />

5050 0.25 0.05 0.15<br />

5052 0.10 0.05 0.15<br />

5083 0.25 0.15 0.05 0.15<br />

5086 0.25 0.15 0.05 0.15<br />

5454 0.25 0.20 0.05 0.15<br />

5754 0.20 0.15 Mn+Cr :0.1-0.6 0.05 0.15<br />

6005 0.20 0.10 Mn+Cr :0.1-0.6 0.05 0.15<br />

6060 0.15 0.10 0.05 0.15<br />

6061 0.25 0.15 0.05 0.15<br />

6082 0.20 0.10 0.05 0.15<br />

6106 0.10 0.05 0.15<br />

7020 4.0-5.0 Zr :0.08-0.20<br />

Zr+Ti :0.08-0.25<br />

0.05 0.15<br />

7049 7.2-8.4 Zr+Ti :0.25 0.05 0.15<br />

7075 5.1-6.1 0.20 0.05 0.15<br />

BTS ACI Alliages d’aluminium page 10/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

6- PROPRI<strong>ET</strong>ES MECANIQUES DES <strong>ALLIAGES</strong> D’<strong>ALUMINIUM</strong><br />

6-1- LES <strong>ALLIAGES</strong> CORROYES<br />

a - Aluminium seul<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

F 60<br />

O/H111 60 90 15 26-35<br />

H112 70 20<br />

H12 80 120 55 5-12<br />

1080 A H14 100 140 70 4-7<br />

[Al 99,8(A)] H16 110 150 90 2-3<br />

H18 125 105 2<br />

H22 80 120 50 8-15<br />

H24 100 140 160 5-11<br />

H26 110 150 80 3-4<br />

Excellente résistance à la corrosion atmosphérique. Excellente soudabilité et<br />

aptitude à l’anodisation.<br />

Applications : Matériel pour industries chimiques et alimentaires, revêtement et<br />

couverture de bâtiment. Matériel électroménager, chaudronnerie,<br />

emboutissage, repoussage, petites pièces matricés, emballages filés<br />

(bombes aérosols, produits pharmaceutiques).<br />

F 65<br />

0/H111 65 95 20 20-35<br />

H112 75 30 20<br />

H12 85 125 65 2-9<br />

1050 A H14 105 145 85 2-6<br />

[Al 99,5] H16 120 160 100 1-3<br />

H18 140 120 1-2<br />

H19 150 130 1<br />

H22 85 125 55 4-12<br />

H24 105 145 75 3-8<br />

H26 120 160 90 2-4<br />

H28 140 110 2-3<br />

Excellente résistance à la corrosion atmosphérique et eau de mer, excellente<br />

soudabilité, aptitude à l’anodisation (protection et décoration). Meilleure aptitude aux<br />

déformations que 1050A<br />

Applications : matériel pour industries chimiques (lorsque l’action des produits<br />

chimiques est sévère). Pièces de décoration et déflecteurs.<br />

BTS ACI Alliages d’aluminium page 11/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

b - Alliages aluminium cuivre<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

2014 0 220 140 12-16<br />

[AlCu4SiMg] T3 400 245 14<br />

T42 400 235 14<br />

T6 440 390 6-7<br />

T651 450 390 7<br />

Bonne soudabilité par résistance. Bonne usinabilité, hautes caractéristiques<br />

mécaniques. Faible résistance à la corrosion<br />

Applications : aéronautique : tôles épaisses et fines. Armement, cycles : poignées<br />

de freins, manivelles de pédaliers. Pièces forgées.<br />

2017A 0 225 145 12-14<br />

[AlCu4MgSi(A)] T4 390 250 13-15<br />

T451 385 240<br />

T42 390 235 14-15<br />

Bonne soudabilité par résistance. Résistance acceptable à la corrosion<br />

atmosphérique (emploi déconseillé en milieu marin). Bonne usinabilité.<br />

Applications : aéronautique, automobile, cycle, horlogerie, rivets, pièces forgées<br />

0 220 140 12-13<br />

T4 425 275 12-14<br />

T3 440 290 12-14<br />

2024 T351 400 280<br />

[AlCu4Mg1] T42 425 260 12-15<br />

T8 460 400 5-6<br />

T851 455 400<br />

T62 440 345 5<br />

Bonne soudabilité par résistance, bonne usinabilité<br />

Applications : aéronautique : tôles épaisses et fines. Pièces forgées<br />

c - Alliages aluminium manganèse<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

F 95<br />

0/H111 95 135 35 15-24<br />

3003 H112 110 60 10<br />

[AlMn1Cu] H12 120 160 90 3-7<br />

H19 210 180 1-2<br />

H22 120 160 80 6-11<br />

H28 190 160 2-3<br />

BTS ACI Alliages d’aluminium page 12/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Excellente résistance à la corrosion atmosphérique, excellente soudabilité. Bonne<br />

aptitude à l’anodisation de protection.<br />

Applications : même cas d’emploi que 1200 et 1050A lorsque de meilleures<br />

propriétés sont demandées<br />

d - Alliages aluminium silicium<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

F 95<br />

4006 0 95 130 40 17-25<br />

[Al Si1 Fe] H12 120 160 90 4-5<br />

H14 140 180 120 3<br />

T4 120 160 55 14-21<br />

e - Alliages Aluminium magnésium<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

F 100<br />

5005 0/H111 100 145 35 15-24<br />

[Al Mg1] H12 125 165 95 2-7<br />

H14 145 185 120 2-5<br />

H16 165 205 145 1-3<br />

H18 185 165 1-2<br />

H19 205 185 1-2<br />

H22/H32 125 165 80 4-10<br />

H24/H34 145 185 110 3-8<br />

H26/H36 165 205 135 2-4<br />

H28/H38 185 160 1-3<br />

Excellente résistance à la corrosion atmosphérique, excellente soudabilité et<br />

aptitude à l’anodisation de protection (bonne pour décoration)<br />

Applications : bâtiment : panneaux de façade et de couverture. Chaudronnerie,<br />

emboutissage, matériel pour industries chimiques et alimentaires.<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

F 130<br />

0/H111 130 170 45 16-20<br />

H112 140 55 12<br />

H12 155 195 130 2-4<br />

H14 175 215 150 2-4<br />

5050 H16 195 235 170 1-3<br />

H18 220 190 1-2<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

BTS ACI Alliages d’aluminium page 13/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

EN AW métallurgique mini maxi mini maxi %<br />

H22/H32 155 195 110 4-10<br />

H24/H34 175 215 135 3-8<br />

H26/H36 195 235 160 2-6<br />

H28/H38 220 180 1-3<br />

Idem 5005<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

F 240<br />

0/H111 240 310 100 11-17<br />

H112 250 125 8<br />

H116 275 195 8-10<br />

H12 275 335 200 3-7<br />

5086 H14 300 360 140 2-4<br />

[Al Mg4] H16 325 385 270 1-2<br />

H18 345 190 2<br />

H22/H32 275 335 185 5-10<br />

H24/H34 300 360 220 4-8<br />

H26/H36 325 385 250 2-3<br />

Excellente résistance à la corrosion (atmosphère et eau de mer), excellente<br />

soudabilité, bonne usinabilité et aptitude à l’anodisation de protection.<br />

Applications : marine(panneaux et accessoires divers) automobile, chemin de fer,<br />

citernes routières, textile, matériel pour cryogénie, pièces forgées.<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

F 190<br />

0/H111 190 240 80 12-18<br />

H112 200 120 12<br />

H12 220 270 170 4-9<br />

5754 H14 240 280 190 3-5<br />

[Al Mg3] H16 265 305 220 2-3<br />

H18 290 250 1-2<br />

H22/H32 220 270 130 7-10<br />

H24/H34 240 280 160 6-10<br />

H26/H36 265 305 190 4-6<br />

H28/H38 290 230 3-4<br />

Excellente résistance à la corrosion atmosphérique et marine, excellente<br />

soudabilité et aptitude à l’anodisation de protection.<br />

Applications : automobile, chemin de fer, marine, bâtiment (panneaux), électricité,<br />

citernes de transport, chimie ; alimentation, matériel électrodomestique,<br />

textile, boîtage, pièces forgées.<br />

BTS ACI Alliages d’aluminium page 14/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

f - Alliages aluminium silicium magnésium<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

0 150 85 14-19<br />

6061 T4/451 205 110 12-18<br />

[Al Mg1 Si Cu] T42 205 95 12-18<br />

T6/651/62 290 240<br />

Excellente résistance à la corrosion atmosphérique (bonne en milieu marin). Bonne<br />

soudabilité, excellente aptitude à l’anodisation de protection.<br />

Applications : chimie alimentation, emballage, exigeant de bonnes caractéristiques<br />

mécaniques (pots à lait, fûts)<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

0 150 85 14-18<br />

T4/451 205 110 12-15<br />

6082 T42 205 95 12-14<br />

[Al Si1MgMn] T6/T651/62 310 260 6-10<br />

T61/6151 280 205 10-12<br />

T6151 275 200<br />

Idem 6061<br />

g - Alliages aluminium zinc magnésium<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

0 220 140 12-15<br />

7020 T4/451 320 210 11-14<br />

[Al Zn4,5Mg1] T6/651/62 350 280 7-10<br />

T651 340 270<br />

Bonnes soudabilité, usinabilité, résistance à la corrosion atmosphérique<br />

Applications : véhicules routiers et ferroviaires, charpentes et structures soudées.<br />

Armement (blindage, caissons). Pièces forgées<br />

Nuance Etat Rm MPa RP0,2 MPa A<br />

EN AW métallurgique mini maxi mini maxi %<br />

0 275 145 10<br />

T6/651/62 540 460 6-8<br />

7075 T651/62 500 430<br />

[AlZn5,5MgCu<br />

]<br />

T76/7651 500 425 7-8<br />

T73/7351 460 385 7-8<br />

T7351 455 360 5-6<br />

BTS ACI Alliages d’aluminium page 15/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Assez faible résistance à la corrosion. Assez faible soudabilité, bonne usinabilité.<br />

Très hautes caractéristiques mécaniques<br />

Applications : boulonnerie, aéronautique, armements, cycles, pièces forgées.<br />

6-2- LES <strong>ALLIAGES</strong> DE FONDERIE<br />

a - Aptitudes technologiques des alliages d'aluminium moulés en sable<br />

Désignation de l’alliage Propriétés<br />

Numérique<br />

Symbolique<br />

EN AC-21000 EN AC-AlCu4MgTi T4 300 200 5 90<br />

EN AC-21100 EN AC-AlCu4Ti T6 300 200 3 95<br />

T64 280 180 5 85<br />

EN AC-41000 EN AC-AlSi2MgTi F 140 70 3 50<br />

T6 240 180 3 85<br />

EN AC-42000 EN AC-AlSi7Mg F 140 80 2 50<br />

T6 220 180 1 75<br />

EN AC-42100 EN AC-AlSi7Mg0,3 T6 230 190 2 75<br />

EN AC-42200 EN AC-AlSi7Mg0,6 T6 250 210 1 85<br />

EN AC-43000 EN AC-AlSi10Mg(a) F 150 80 2 50<br />

T6 220 180 1 75<br />

EN AC-43100 EN AC-AlSi10Mg(b) F 150 80 2 50<br />

T6 220 180 1 75<br />

EN AC-43200 EN AC-AlSi10Mg(Cu) F 160 80 1 50<br />

T6 220 180 1 75<br />

EN AC-43300 EN AC-AlSi9Mg T6 230 190 2 75<br />

EN AC-44000 EN AC-AlSi11 F 150 70 6 45<br />

EN AC-44100 EN AC-AlSi12(b) F 150 70 4 50<br />

EN AC-44200 EN AC-AlSi12(a) F 150 70 5 50<br />

EN AC-45000 EN AC-AlSi6Cu4 F 150 90 1 60<br />

EN AC-45200 EN AC-AlSi5Cu3Mn F 140 70 1 60<br />

T6 230 200

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

EN AC-46400 En AC-AlSi9Cu1Mg F 135 90 1 60<br />

EN AC-46600 EN AC-AlSi7Cu2 F 150 90 1 60<br />

EN AC-47000 EN AC-AlSi12(Cu) F 150 80 1 50<br />

EN AC-51000 EN AC-AlMg3(b) F 140 70 3 50<br />

EN AC-51100 EN AC-AlMg3(a) F 140 70 3 50<br />

EN AC-51300 EN AC-AlMg5 F 160 90 3 55<br />

EN AC-51400 EN AC-AlMg5(Si) F 160 100 3 60<br />

EN AC-71000 EN AC-AlZn5Mg T1 190 120 4 60<br />

b - Aptitudes technologiques des alliages d'aluminium moulés en coquille<br />

Désignation de l’alliage Propriétés<br />

Numérique<br />

Symbolique<br />

EN AC-21000 EN AC-AlCu4MgTi T4 320 200 8 95<br />

EN AC-21100 EN AC-AlCu4Ti T6 330 220 7 95<br />

T64 320 180 8 90<br />

EN AC-41000 EN AC-AlSi2MgTi F 170 70 5 50<br />

T6 260 180 5 85<br />

EN AC-42000 EN AC-AlSi7Mg F 170 90 2,5 55<br />

T6 260 220 1 90<br />

T64 240 200 2 80<br />

EN AC-42100 EN AC-AlSi7Mg0,3 T6 290 210 4 90<br />

T64 250 180 8 80<br />

EN AC-42200 EN AC-AlSi7Mg0,6 T6 320 240 3 100<br />

T64 290 210 6 90<br />

EN AC-43000 EN AC-AlSi10Mg(a) F 180 90 2,5 55<br />

T6 260 220 1 90<br />

T64 240 200 2 80<br />

EN AC-43100 EN AC-AlSi10Mg(b) F 180 90 2,5 55<br />

T6 260 220 1 90<br />

T64 240 200 2 80<br />

EN AC-43200 EN AC-AlSi10Mg(Cu) F 180 90 1 55<br />

T6 240 200 1 80<br />

Désignation de l’alliage Propriétés<br />

Numérique<br />

Symbolique<br />

EN AC-43300 EN AC-AlSi9Mg T6 290 210 4 90<br />

T64 250 180 6 80<br />

EN AC-44000 EN AC-AlSi11 F 170 80 7 45<br />

BTS ACI Alliages d’aluminium page 17/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

EN AC-44100 EN AC-AlSi12(b) F 170 80 5 55<br />

EN AC-44200 EN AC-AlSi12(a) F 170 80 6 55<br />

EN AC-45000 EN AC-AlSi6Cu4 F 170 100 1 75<br />

EN AC-45100 EN AC-AlSiCu3Mg T4 270 180 2,5 85<br />

T6 320 280

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

2710 kg/m3 pour un titre de 99,00 - 99,30%<br />

7-2- PROPRIÉTÉS THERMIQUES<br />

la température de fusion est de:<br />

660°C pour un aluminium de pureté titrée à 99,996%<br />

664°C - 657°C pour un aluminium de pureté titrée de 99,00 à 99,50%<br />

Le coefficient de dilatation thermique linéaire de l'aluminium est de 23x10-6/°C à<br />

la température de 20°C et varie en fonction de la température. On utilise plus<br />

couramment le coefficient moyen de dilatation thermique linéaire entre deux<br />

températures:<br />

23,8x10 -6 /°C entre +20°C et +100°C<br />

24,6x10 -6 /°C entre +20°C et +200°C<br />

25,4x10 -6 /°C entre +20°C et +300°C<br />

26,5x10 -6 /°C entre +20°C et +400°C<br />

27,7x10 -6 /°C entre +20°C et +500°C<br />

7-3- PROPRIÉTÉS ÉLECTRIQUES<br />

L'aluminium conduit très bien l'électricité puisqu'il se place immédiatement après<br />

le cuivre dans les métaux communs. Les impuretés et les éléments d'addition ont une<br />

influence plus ou moins importante sur la résistivité. La forme sous laquelle ces<br />

éléments sont intégrés dans la matrice d'aluminium modifie ces propriétés.<br />

La résistivité augmente avec la température. L'aluminium devient<br />

supraconducteur (sa résistivité devient pratiquement nulle) prés du zéro absolu.<br />

7-4- PROPRIÉTÉS OPTIQUES<br />

Le pouvoir réflecteur de l'aluminium poli est excellent et varie avec la longueur<br />

d'onde. Dans le spectre visible il est de l'ordre de 85% à 90%, seul l'argent peut faire<br />

mieux. Cette propriétés peut être améliorée par des traitements de surfaces comme le<br />

polissage et le brillantage, ainsi que par un titre plus élevé.<br />

Le pouvoir émissif de l'aluminium revêtu de sa couche naturelle d'oxyde est très<br />

faible, de l'ordre de 5% du corps noir à l'état poli. Cette propriété est utilisée en<br />

isolation.<br />

7-5- MODULE D’ELASTICITE<br />

Le module d'élasticité est égale à 66,6 GPa pour l'aluminium pur et augmente en<br />

présence d'impuretés et d'addition. D'un point de vue commercial il est admis pour 69<br />

GPa.<br />

Dans le cas des alliages ce module est compris entre 69 et 72 GPa. La teneur en<br />

silicium l'augmente sensiblement : de 70 à 82 GPa lorsque la teneur en silicium<br />

augmente de 2 à 18%.<br />

Le module de torsion est de 25 GPa pour l'aluminium pur est de 26 GPa pour<br />

l'aluminium commercial.<br />

BTS ACI Alliages d’aluminium page 19/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Les caractéristiques mécaniques de traction varient en fonction de:<br />

- conditions de transformation et de moulage<br />

- sensibilité à la trempe<br />

- conditions de moulage<br />

- maintiens à chaud<br />

7-6- TENACITE<br />

La ténacité ou résistance statique résiduelle à la propagation d'un fissure est une<br />

notion très importante en particulier dans le cas des alliages à haute résistance car elle<br />

conditionne la fiabilité et la sécurité des structures. Cette propriété est caractérisée par<br />

le critère Kic.<br />

Valeurs de Kic pour des alliages traditionnels:<br />

Alliages K IC − MPa m −<br />

2014 -T6 19-22<br />

2024-T3 21-23<br />

2024-T8 17-19<br />

2618A-T6 18-20<br />

7075-T6 19-21<br />

7075-T73<br />

Valeurs de Kic pour les nouveaux alliages:<br />

24-25<br />

Alliages K IC − MPa m −<br />

7010 ou 7050 T76 26-28<br />

7010 ou 7050 T73 32-35<br />

7475 - T6 32-36<br />

7475 - T7 38-44<br />

7-7- RESISTANCE A LA FATIGUE<br />

La résistance à la fatigue à 10 8 cycles est donnée pour chaque alliage dans les<br />

tableaux de caractéristiques mécaniques. On détermine le rapport d'endurance comme<br />

étant le rapport entre la limite à la fatigue à 10 8 , en contraintes alternées et la charge<br />

de rupture en traction:<br />

0,35 à 0,45 dans le cas des alliages sans durcissement structural<br />

0,25 à 0,35 dans le cas des alliages avec durcissement structural<br />

7-8- PROPRI<strong>ET</strong>ES A CHAUD<br />

Les propriétés mécaniques à chaud des alliages d'aluminium diminuent lorsque la<br />

température augmente. La nature de l'alliage, la durée du maintien à chaud et la<br />

température de maintien sont les paramètres les plus sensibles.<br />

BTS ACI Alliages d’aluminium page 20/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Après les tableaux ci-dessus on constate :<br />

- les alliages de la série 7000 ne conservent leur propriétés élevées que<br />

jusqu'à 100-110°C, au-delà la chute est très rapide.<br />

- les alliages de la série 2000 présentent le meilleur comportement à chaud<br />

dans le domaine des températures comprises entre 100 et 250°C<br />

- les alliages de la série 5000 à l'état recuit ont des caractéristiques<br />

relativement stables.<br />

Cas des alliages de moulage : résistance à la rupture en fonction de la température:<br />

Temp °C Alliage Rm MPa<br />

A-U5GT-Y34 375<br />

150 A-U4NT-Y33 360<br />

A-U5NZr-Y23 265<br />

A-S10G-Y33 260<br />

A-U4NT-Y33 275<br />

200 A-U5GT-Y34 265<br />

A-U5NZr-Y23 240<br />

A-U5NZr-Y23 210<br />

250 A-U4NT-Y33 180<br />

Temp °C Alliage Rm MPa<br />

A-G6-Y30 140<br />

A-U5GT-Y34 135<br />

A-U5NZr-Y23 165<br />

300 A-G6-Y30 135<br />

A-U4NT-Y33 100<br />

A-G6-Y30 95<br />

350 A-S22UNK-Y35 70<br />

A-U5NZr-Y23 35<br />

A-U4NT-Y33 60<br />

A basse température, grâce à leur structure cristalline CFC, stable à toutes<br />

températures, les alliages d'aluminium, ne présentent pas de phénomène de<br />

fragilisation.<br />

BTS ACI Alliages d’aluminium page 21/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

8- APPLICATIONS DES <strong>ALLIAGES</strong> D’<strong>ALUMINIUM</strong><br />

8-1- LES <strong>ALLIAGES</strong> CORROYES<br />

a - Alliages sans traitements thermiques<br />

Le durcissement est obtenu par l'effet combiné des éléments d'addition et de<br />

l'écrouissage<br />

aluminium série 1000<br />

Cette série se distingue par le titre en aluminium. Ces nuances présentent d'une<br />

façon générale une excellente résistance aux agents atmosphériques, une conductivité<br />

thermique et électrique élevée, et une excellente aptitude à la déformation à froid et<br />

au soudage. Leurs caractéristiques mécaniques sont modestes.<br />

L'aluminium 1199 est la plus pure des nuances.<br />

Applications: - décoration<br />

- bijouterie<br />

- fantaisie<br />

- réflecteurs<br />

- condensateurs<br />

- électrolytiques<br />

- électronique<br />

Les aluminium 1050A, 1100, 1200 sont les plus courants<br />

Applications: - chaudronnerie-soudage<br />

- bâtiment : couverture, bardage, bandes calorifugeantes<br />

- emballage : aérosols, tubes, boîtes, papiers...<br />

- ustensiles ménagers<br />

Aluminium série 3000<br />

Ces alliages sont utilisés chaque fois que les propriétés mécaniques demandées<br />

sont légèrement supérieures à celles données par les aluminium de la série 1000.<br />

Excellente aptitude au soudage, au brasage, résistance élevée aux agents<br />

atmosphériques.<br />

Applications:- industrie chimique<br />

- échangeurs cryogéniques et thermiques<br />

- radiateurs automobiles<br />

- climatiseurs<br />

- ustensiles ménagers<br />

- bardages<br />

- tubes pour irrigation<br />

Alliage 3004<br />

BTS ACI Alliages d’aluminium page 22/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Applications: - panneaux<br />

- tubes électro-soudés<br />

- emballage et boitage (60 millions unités/an pour boissons aux<br />

USA)<br />

Alliage 3005<br />

Applications: - boitage<br />

- mobilier<br />

- antennes<br />

- calorifugeage<br />

Alliages Al-Mg série 5000<br />

- résistance mécanique moyenne fonction de la teneur en magnésium<br />

- bonne aptitude à la déformation et au soudage<br />

- excellent comportement aux basses et très basses températures<br />

- très bonne résistance à la corrosion à l'état soudé ou non (atmosphère marine ou<br />

dans l'eau de mer)<br />

- possibilité de présenter de beaux états de surface par brillantage et anodisation<br />

(aluminium suffisamment pur)<br />

Alliage 5005 : légèrement plus résistant que alu 1100 ou 1200<br />

Applications: - architectures (bardages)<br />

- mobilier<br />

- décoration<br />

- électricité<br />

Alliages 5050, 5052, 5454, 5474: résistance mécanique progressive croissante.<br />

Applications: - bâtiment<br />

- soudage<br />

- transports terrestres: remorques<br />

- industrie chimique<br />

- caravanes, mobilier métallique, matériel ménager<br />

- marine: bateaux, superstructures, installations de dessalement...<br />

Alliage 5086, 5083: les plus performants des alliages Al-Mg<br />

Applications: - construction navale: superstructure, bateaux<br />

- transports terrestres: citernes, semi-remorques<br />

- travaux publics<br />

- industrie chimique<br />

- cryogénie: cuves de stockage et de transport des gaz liquéfiés,<br />

installation de liquéfaction<br />

BTS ACI Alliages d’aluminium page 23/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Alliage 5283: spécialement réservé à la fabrication des bouteilles à gaz sous<br />

pression appelées à travailler dans des conditions sévères: bouteilles de plongée sousmarine.<br />

b - Alliages à traitements thermiques ou à durcissement structural<br />

Alliage de la série 2000: ils sont caractérisés par:<br />

- des caractéristiques mécaniques élevées après revenu<br />

- une bonne tenue à chaud<br />

- une résistance chimique moins bonne que celle des alliages sans cuivre<br />

- des risques de corrosion intergrannulaire<br />

- des possibilités de soudage limitées<br />

Alliage 2017A (Duralumin), 2014, 2024<br />

Ces alliages sont utilisés dans des structures à résistance mécanique élevée<br />

Applications: - aéronautique: train d'atterrissage, ferrures d'ailes, tôles minces pour<br />

revêtement, tôles épaisses pour structure intégrale des avions,<br />

produits filés,<br />

- armement: galet et moyeux de chenilles de char, obus<br />

- mécanique: poutrelles....<br />

Alliage 2618A: très bonne tenue à chaud: disques et aubes de compresseurs,<br />

structure des avions (Concorde)<br />

Alliages 2011 et 2030: décolletage (copeaux courts)<br />

Alliages série 6000<br />

- caractéristiques mécaniques moyennes inférieures à celle des alliages 2000<br />

et 7000<br />

- très bonne aptitude à la transformation à chaud<br />

- bon comportement aux agents atmosphériques<br />

- bonne aptitude au soudage et aux traitements de surface<br />

- une bonne tenue aux basses températures, limitée au-delà de 150°C<br />

Alliage 6060: utilisation dans la menuiserie métallique<br />

Alliages 6106, 6005A,6061, 6082<br />

Applications: - structure de véhicules routiers et ferroviaires<br />

- structures au sol: pylônes, paravalanches, coffrages, candélabres<br />

- bâtiment: charpentes<br />

- mâts de bateaux, montants d'échelle, garde-corps de balcons...<br />

Alliages Al-Zn série 7000<br />

Ces alliages se subdivisent en deux groupes en fonction de la présence ou non de<br />

cuivre<br />

Alliage 7020: autotrempant, bonne soudabilité<br />

Applications: - blindage de chars légers<br />

BTS ACI Alliages d’aluminium page 24/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

- réservoirs de gaz liquéfiés pour fusées<br />

Alliages Al-Zn-Mg-Cu<br />

Ce sont sans doute les plus prometteurs dans l'avenir, toutefois la température<br />

d'utilisation ne dépasse pas 80 à 120°C<br />

- résistance mécanique élevée<br />

- faibles résistance aux agents atmosphériques<br />

- soudage uniquement par des techniques spéciales<br />

8-2- <strong>ALLIAGES</strong> MOULÉS<br />

a - Les alliages Al-Si :<br />

Les alliages Al-Si : ce sont numériquement et industriellement les plus importants<br />

parmi les alliages moulés.<br />

Al-Si 13 : alpax: bonne coulabilité, utilisé pour la fabrication de blocs et carters de<br />

moteur et de boîte de vitesse, appareillage électrique, cycle, bâtiment.<br />

Al-Si2MgTi : apte à l'oxydation anodique et à la décoration. Pièces de<br />

quincaillerie du bâtiment.<br />

Al-Si7Mg : peut être traité thermiquement, bonnes propriétés pour la coulée en<br />

sable et en coquille. Bonne stabilité dimensionnelle et résistance à la corrosion<br />

Applications: - automobile : roues, bras de suspension, traverses, pivots, étriers,<br />

corps de vérins,<br />

- aéronautique : carters, boîtes d'engrenages, prises d'air mobiles<br />

- armement<br />

Al-Si5Cu3 : alliage sans traitements thermiques, utilisation très générale lorsqu’il<br />

n'y a pas de contraintes particulières<br />

Applications: culasses, collecteurs d'admission, carters, tubulures, pièces<br />

mécaniques à utilisation courante<br />

Al-Si5Cu3Mg : utilisé après traitement thermique, bien adapté à la coulée en<br />

coquille de pièces à haute résistance mécanique.<br />

Al-Si7Cu3Mg : utilisé sans traitement. Utilisé pour les culasses de moteurs à<br />

essence<br />

Al-Si9Cu3 : surtout utilisé pour des pièces moulés sous pression<br />

Applications: -blocs moteurs<br />

- carters<br />

- boîtiers de direction<br />

- pièces mécaniques complexes<br />

Al-Si10CuMg et Al-Si12CuNiMg: pistons de moteurs<br />

Al-Si18CuNiMg, Al-Si20Cu, Al-Si22CuNiCo, Al-Si25CuNiMg: alliages<br />

hypersiliciés, faible coefficient de dilatation, bonnes propriétés de frottement à chaud,<br />

BTS ACI Alliages d’aluminium page 25/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

bonne tenue mécanique à chaud. Utilisé pour la fabrication des pistons de moteurs<br />

essences deux temps et diesels.<br />

b - Alliages Al-Cu :<br />

Ces alliages présentent :<br />

- une aptitude au moulage variable mais assez médiocre<br />

- une résistance à la corrosion insuffisante en milieu agressif marin<br />

- une bonne usinabilité<br />

Al-Cu5MgTi : caractéristiques mécaniques les plus élevées (statique, endurance,<br />

fatigue). Utilisation: aéronautique, armement, véhicules divers<br />

Al-Cu5NiCoZr et Al-Cu4NiTi : propriétés de moulage bonnes. Ils sont utilisés<br />

pour les pistons, culasses de moteurs Diesel, têtes de cylindres. Très bonne résistance<br />

à chaud jusqu'à 250° voire 300° C<br />

c - Alliages Al-Zn<br />

Alliages autotrempants.<br />

d - Alliages Al-Mg :<br />

- usinage facile<br />

- bonne aptitude à l'anodisation<br />

- bel aspect après polissage<br />

- excellente tenue à la corrosion atmosphérique ou marine<br />

Nuances représentatives: Al-Mg3Ti, Al-Mg6, Al-Mg10Si<br />

e - Alliages Al-Mn :<br />

Température de début de fusion élevée<br />

f - Alliages Al-Sn :<br />

Utilisé pour les coussinets et pièces de frottements<br />

g - Autres éléments d’alliage :<br />

Aluminium Titane, Lithium : permet d’alléger les structures à résistance égale<br />

BTS ACI Alliages d’aluminium page 26/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

9- MISE EN OEUVRE DES <strong>ALLIAGES</strong> D'<strong>ALUMINIUM</strong><br />

9-1- APTITUDE DE MISE EN ŒUVRE DES <strong>ALLIAGES</strong> CORROYES<br />

Alliage Comport. à<br />

l’atmosphère<br />

Aptitude à<br />

l’anodisation<br />

Aptitude au soudage Usinage Aptitude à<br />

l’emboutissage<br />

3003 0 4 3 4 3 2 4 4 4 4 1 4 4 3 3<br />

H14 4 3 4 3 2 4 4 4 4 1 4 3 4<br />

H18 4 3 4 3 2 4 4 4 4 2 4 1 3<br />

3004 0 4 3 4 3 2 4 4 4 4 1 4 4 3<br />

H34 4 3 4 3 2 4 4 4 4 2 4 2 4<br />

H38 4 3 4 3 2 4 4 4 4 2 4 1 3<br />

3005 0 4 3 44 3 2 4 4 4 4 1 4 4 3 2<br />

H34 4 3 4 3 2 4 4 4 4 1 4 2 3 1<br />

3105 0 4 3 4 3 2 4 4 4 4 1 4 4 3 2<br />

H14 4 3 4 4 4 4 1 4 2 4 1<br />

H18 4 3 4 4 4 4 2 4 1 3 1<br />

5005 0 4 3 4 4 3 4 4 4 4 1 4 4 3 2<br />

H34 4 3 4 4 3 4 4 4 4 1 4 2 4<br />

H38 4 3 4 4 3 4 4 4 4 2 4 1 3<br />

5050 0 4 3 4 4 3 3 3 3 4 1 4 4 3<br />

H34 4 3 4 4 3 3 3 3 4 1 4 2 4<br />

H38 4 3 4 4 3 3 3 3 4 2 4 1 3<br />

5052 0 4 4 4 4 3 3 3 3 4 2 4 4 4 2<br />

H24 4 4 4 4 3 3 3 3 4 2 4 2 4<br />

H36 4 3 4 4 3 3 3 3 4 2 4 1 3<br />

5083 0 4 4 4 4 2 4 4 1 4 2 4 3 3 2<br />

H116 4 4 4 4 2 4 4 1 4 2 4 2 3<br />

5086 0 4 4 4 4 2 4 4 1 4 2 4 3 3 2<br />

5454 0 4 4 4 4 3 4 4 2 4 2 4 3 3 2<br />

H34 4 4 4 4 3 4 4 2 4 2 4 2 3<br />

5754 0 4 4 4 4 3 4 4 2 4 2 4 3 3 2<br />

H24 4 4 4 4 3 4 4 2 4 2 4 2 3<br />

6005 T6 4 3 4 4 2 3 3 3 4 2 4 1 1<br />

6060 T5 4 3 4 4 3 3 4 4 4 2 4 1 2<br />

BTS ACI Alliages d’aluminium page 27/43

Alliage<br />

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Comport. à<br />

l’atmosphère<br />

Aptitude à<br />

l’anodisation<br />

Aptitude au soudage Usinage Aptitude à<br />

l’emboutissage<br />

6061 0 4 3 4 4 2 3 2 3 4 1 4 4 4 3<br />

T6 4 3 4 4 2 3 3 3 4 2 4 1 1<br />

6082 0 4 3 4 4 2 3 2 3 4 1 4 4 4 3<br />

T6 4 3 4 4 2 3 4 3 4 2 4 1 1<br />

6106 T5 4 3 4 4 2 3 3 3 4 2 4 1<br />

7020 T5 3 2 3 4 2 3 3 3 3 3 3 1 1<br />

7075 T6 2 1 3 4 2 1 3 2 3 3 3 1 1<br />

7049 T6 2 1 3 4 2 1 3 2 2 3 2 1 1<br />

Légendes : 4 : très bon<br />

3 : bon<br />

2 : assez bon<br />

1 : mauvais<br />

: précautions à prendre contre la corrosion après soudage<br />

: précautions si températures supérieures à 65°C<br />

: risques de corrosion sous tension T6, préférer les états T7<br />

9-2- USINAGE<br />

L'aluminium et ses alliages présentent une grande aptitude à se laisser travailler au<br />

moyen d'outils coupants. Toutefois il faut tenir compte des paramètres suivants:<br />

- la légèreté de l'aluminium permet d'envisager des vitesses de rotation élevées du<br />

fait de la faiblesse des effets d'inertie.<br />

- le serrage des pièces ne doit pas être trop important afin de ne pas déformer les<br />

pièces car le module d'élasticité est faible.<br />

- la conductivité thermique élevée permet d'évacuer très rapidement la chaleur due<br />

à la coupe.<br />

9-3- SOUDAGE<br />

Les propriétés physiques de l'aluminium et de ses alliages ont des conséquences<br />

directes sur les moyens de soudage envisageables. Il faut employer des procédés<br />

rapides et puissants afin de compenser la grande conduction thermique.<br />

Il faut respecter quelques règles pour bien réussir le soudage:<br />

- choisir un flux et un sens de courant approprié afin d'éliminer la couche d'alumine<br />

qui peut empêcher la formation d'un bain de fusion correct.<br />

- utilisation d'un gaz protecteur (argon, hélium, ou mélange des deux), afin de<br />

protéger le métal d'un oxydation supplémentaire<br />

BTS ACI Alliages d’aluminium page 28/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

- dégraisser et décaper les pièce afin d'éviter la présence d'hydrogène au niveau du<br />

bain de fusion<br />

- ne pas souder en atmosphère humide<br />

a - Soudage à l'arc<br />

Soudage avec électrode réfractaire : TIG<br />

Ce soudage convient pour la chaudronnerie fine. L'électrode en tungstène est tenue<br />

dans une torche où est amené le gaz protecteur par une buse. Les épaisseurs soudable<br />

varient de 0,5 à 6 mm.<br />

Avantages: - suppression des flux et des enrobages d'électrodes<br />

- grande vitesse d'exécution: déformations limitées<br />

- bel aspect des soudures<br />

- mécanisation possible<br />

Soudage avec électrode consommable: soudage MIG<br />

Convient pour la chaudronnerie lourde: réservoirs, citernes, équipements routiers,<br />

transports par rails, route, chantiers navals.<br />

Un fil d'aluminium ou d'alliage d'aluminium sert à la fois d'électrode et de métal<br />

d'apport. On peut souder toutes les épaisseurs à partir de 2,5 mm.<br />

Avantages: - absence de flux ou d'enrobage<br />

- très grande vitesse d'exécution (4 fois plus vite que le TIG)<br />

- automatisation possible<br />

b - Autres procédés:<br />

- Le procédé oxyacétylénique avec flux: épaisseur < 3 mm<br />

- Soudage par résistance:<br />

par points, à la molette: tôlerie fine, industrie automobile et aéronautique<br />

par étincelage: menuiserie métallique, bâtiment<br />

- Soudage par friction: ce procédé est employé pour des assemblages hétérogènes<br />

(alu-cuivre)<br />

- Soudage par ultrason<br />

- Soudage par pression à froid: domaine de la tréfilerie, boîtage, assemblages<br />

hétérogènes<br />

- Soudage par procédés haute énergie: faisceau d'électrons (ep>100 mm) et<br />

LASER<br />

BTS ACI Alliages d’aluminium page 29/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

c - Conditions du soudage à l'arc<br />

Proc. Position de<br />

soudage<br />

Exécution<br />

des soudures<br />

Epaisseur<br />

s.<br />

TIG Toutes Un seul côté 0,8>e>1,5<br />

TIG A plat un seul côté 0,8>e>5<br />

TIG Toutes un seul côté,<br />

reprise<br />

possible<br />

1,5>e>5<br />

TIG Toutes Un seul côté 4>e>10<br />

MIG Toutes Un seul côté<br />

avec reprise<br />

envers<br />

2,5>e>6<br />

MIG Toutes Un seul côté 2,5>e>6<br />

MIG Toutes Un seul côté 2,5>e>6<br />

MIG Plat et<br />

plafond<br />

Un seul côté<br />

avec reprise<br />

envers<br />

MIG Plat vertical Soudure<br />

d’un seul<br />

côté<br />

6>e>25<br />

4>e>25<br />

9-4- ASSEMBLAGE MÉCANIQUE<br />

Préparation Observations<br />

Un léger croquage des<br />

bords limite les<br />

déformations<br />

Carre abattue, support<br />

inox, soudure bridée.<br />

Bords libre pointés<br />

Bords libres pointés.<br />

Corniche même<br />

principe, mais il y a<br />

intérêt à déséquilibrer<br />

le chanfrein<br />

Reprise à l’envers<br />

nécessaire après<br />

gougeage atteignant le<br />

fond du premier<br />

cordon<br />

Support inox<br />

Reprise à l’envers<br />

nécessaire après<br />

gougeage atteignant le<br />

fond du cordon : jeu<br />

maxi 1,5 mm<br />

Support inox nervuré<br />

Dans les zones non mouillées, tout au plus humides, on peut utiliser de la visserie<br />

en acier inoxydable austénitiques (chrome nickel type 18-10, chrome, nickel,<br />

molybdène type 18-12).<br />

En immersion permanente comme dans de l'eau de mer, il ne faut pas utiliser ce<br />

type de visserie (différence de potentiel trop importante entre les métaux), dans ce cas<br />

on isole entre eux les matériaux.<br />

Dans le cas du rivetage, il est déconseillé d'utiliser des rivets dont l'alliage<br />

comporte une teneur en magnésium supérieure à 3,5%, afin d'éviter la corrosion sous<br />

contrainte en atmosphère corrosive. Dans ce cas on utilise des pièces pré-peintes ou<br />

avec un enduit d'interposition.<br />

BTS ACI Alliages d’aluminium page 30/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Pour la mise en forme en chaudronnerie, il est déconseillé d'utiliser les mêmes<br />

outils pour l'aluminium et les aciers à cause des problèmes de corrosion. De même<br />

pour le traçage sur tôle, il est recommandé d'utiliser un crayon dur plutôt qu'une<br />

pointe à tracer.<br />

Pliage des tôles: lorsque les plis doivent se croiser, il faudra matérialiser par des<br />

trous les points de croisement des lignes de pliage afin d'éviter la formation de<br />

criques.<br />

tableau regroupant les rayons de pliage à froid en fonction de l'épaisseur<br />

Epaisseurs de la tôle<br />

Alliages Etats 0,5 1 2 3 5 6 à 10<br />

1050-A 0 0 0 0 0 0 0<br />

H14 0 0 0 0,5e-e 0,5e-e 0,5e-e<br />

H18 0-e 0,5e-1,5e e-2e 1,5e-3e 2e-4e 2e-5e<br />

3003 0 0 0 0 0 0 0-e<br />

et H12 0 0 0 0 0-e 0,5e-1,5e<br />

5005 H14 0 0 0-e 0-e 0,5e-1,5e e-2e<br />

H16 0-e 0-e 0,5e-1,5e e-2e 1,5e-3e 2e-4e<br />

H18 0,5e-1,5e e-2e 1,5e-3e 2e-4e 3e-5e 4e-6e<br />

5754 0 0 0 0 0 0,5e-e 0,5e-e<br />

H32 0 0 0 0-2 0-e 0,5e-3e<br />

H34 0 0 0-e 0,5e-1,5e e-2e 2e-4e<br />

H36 0-e 0,5e-1,5e 0-2e 2,5-3e 2e-4e 3e-5e<br />

H38 0,5e-1,5e e-2e 1,5-3e 2e-4e 4e-6e 4e-7e<br />

5086 0 0 0-e 0-e 0,5e-e 0,5e-1,5e e-2e<br />

H34 0-0,5e 0,5e-e e-2e 1,5e-2,5 2e-3e 2e-4e<br />

H36 - - 2e-3,5e 2e-3,5e 3e-5e 4e-6e<br />

2017-A 0 0 0 0 0,5e-e 0,5e-e 0,5e-2,5e<br />

T4 1,5e-3e 2e-4e 3e-5e 3e-5e 3e-5e 4e-8e<br />

6080 0 0 0 0 0 0-e 0-1,5e<br />

T4 0-e 0-e 0,5-1,5e e-2e 1,5e-3e 2e-5e<br />

T6 0,5e-1,5e 0,5e-1,5e 1,5e-4e 2e-5e 3e-6e 4e-8e<br />

7020 0 0 0 0 0 0,5e-1,5e 1,5e-4e<br />

T4 0-e 0-e 1,5e-2,5e 1,5e-2,5e 2e-4e 2e-5e<br />

T6 - - 2,5e-3,5e 3e-4e 3e-5e 4e-7e<br />

Cintrage des tubes : tableaux des rayons de courbure: travail à froid (∅

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Cintrage des tubes: tableaux des rayons de courbure: travail à chaud avec<br />

remplissage de sable<br />

Rapport diamètre du tube sur épaisseur métal<br />

Alliages Etat 5 10 15 20 25 30<br />

1050-A A5 Recuit D D 2D 2,5D 3D 4-6D<br />

5754 A-G3M Recuit D D 2,5D 2,5D 3D 4-6D<br />

6080 A-SG Recuit D D 2,5D 2,5D 3D 4-6D<br />

5086 A-G4MC Recuit D D 2,5D 3D 3,5D 4-7D<br />

A-G5 Recuit D D 2,5D 3D 3,5D 4-7D<br />

2017A A-U4G Recuit D 1,5D 2,5D 3D 4D 5-8D<br />

10- PROTECTION <strong>ET</strong> ENTR<strong>ET</strong>IEN DES <strong>ALLIAGES</strong><br />

D'<strong>ALUMINIUM</strong><br />

10-1- RESISTANCE A LA CORROSION<br />

La très bonne tenue à la corrosion de l’aluminium explique le développement de<br />

ses nombreuses application dans le bâtiment, les transports, l’équipement du<br />

territoire, la construction navale... milieux dans lesquels les conditions d’emploi<br />

peuvent être sévères.<br />

La tenue à la corrosion dépend des paramètres suivants :<br />

- le métal lui-même : sa composition, son état métallurgique, l’état de surface<br />

- les caractéristiques du milieu dans lequel il est exposé : humidité, température,<br />

présence d’agents agressifs...<br />

- les conditions de services prévues<br />

- le mode d’assemblage éventuel des structures, les dispositions constructives<br />

- la durée de vie espérée, la fréquence d’entretien<br />

Il n’y a pas de métal ou d’alliage universel du point de vue tenue à la corrosion.<br />

Pour un même matériau, toutes les nuances n’ont pas la même résistance aux<br />

différentes formes de corrosion.<br />

a - Rôle du film d’oxyde<br />

La très bonne tenue à la corrosion de l’aluminium et de ses alliages est due à la<br />

présence permanente sur le métal d’un film continu d’oxyde d’aluminium, appelé<br />

«alumine» qui le rend passif à l’environnement. Ce film se forme dès que le métal est<br />

mis au contact d’un milieu oxydant : l’oxygène, l’air, l’eau. Il se reforme<br />

instantanément au contact de l’air lors des opérations de mise en forme : pliage,<br />

découpage, perçage et même lors du soudage lors de la solidification du cordon de<br />

soudure.<br />

Son épaisseur est comprise entre 5 et 10 nanomètres. Sa stabilité physico-chimique<br />

dépend en particulier des caractéristiques du milieu.<br />

La vitesse de dissolution du film d’oxyde dépend du pH du milieu corrosif. Elle est<br />

très forte en milieu acide et alcalin, elle est faible dans les milieux proches de la<br />

BTS ACI Alliages d’aluminium page 32/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

neutralité de pH 5 à 9 (eaux naturelles pH 7, eau de mer pH 8) Le film est donc<br />

particulièrement résistant dans ces milieux.<br />

Le pH n’est pas le seul critère à prendre en compte pour prévoir la tenue à la<br />

corrosion des alliages d’aluminium, il faut aussi tenir compte de la nature de l’acide<br />

de base et des sels dissous.<br />

Les acides chlorhydriques et sulfuriques attaquent fortement l’aluminium et ses<br />

alliages. La vitesse d’attaque augmente avec la concentration. L’acide nitrique<br />

concentré n’a pas d’actions sur les alliages d’aluminium, d’ailleurs par sa fonction<br />

oxydante, il contribue à renforcer légèrement la couche d’oxyde naturel. Il est utilisé<br />

en concentration supérieure à 50% pour le décapage des dérivés de l’aluminium.<br />

La soude caustique et la potasse même à faible concentration attaquent<br />

l’aluminium. Il faut note qu’à pH identique, les solutions d’ammoniac n’ont qu’une<br />

action modérée.<br />

De tout cela, il résulte que le choix et la formulation des produits de nettoyage et<br />

d’entretien doivent être spécifiques aux alliages d’aluminium.<br />

b - La corrosion uniforme<br />

Cette corrosion se développe dans les milieux de pH acides ou très alcalins. Elle se<br />

traduit par une diminution régulière et uniforme de l’épaisseur sur toute la surface du<br />

métal. La vitesse de dissolution peut varier de quelques microns par an, dans un<br />

milieu non agressif, à plusieurs microns par heure selon la nature de l’acide ou de<br />

l’hydroxyde en solution.<br />

Exemple : alliage 1050 H24 immergé dans l’eau de mer, corrosion de 1 micron par<br />

an.<br />

c - Corrosion par piqûres<br />

L’aluminium est sensible à la corrosion par<br />

piqûres, elle se développe sur des sites ou le<br />

film d’oxyde naturel présente des défauts qui<br />

peuvent être dues aux procédés de mise en<br />

forme ou aux éléments d’addition.<br />

C’est dans les milieux aqueux, dont le pH<br />

est voisin de la neutralité (eaux de<br />

distribution, eau de mer). Le mécanisme de la<br />

propagation des piqûres est de nature électrochimique.<br />

Elle se traduit par la formation de cavités dans le métal, généralement recouvertes<br />

de pustules blanches d’alumine hydratée gélatineuse très volumineuses.<br />

Il est important de connaître la vitesse d’approfondissement des piqûres, dès<br />

qu’elles sont initiées. L’alumine hydratée est insoluble, une fois formée, elle reste<br />

accrochée sur le métal. La vitesse de corrosion par piqûres décroît rapidement dans la<br />

plupart des milieux<br />

BTS ACI Alliages d’aluminium page 33/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

d - Corrosion caverneuse ou corrosion sous dépôt :<br />

Elle se développe dans les recoins, sous les dépôts, là ou l’eau ou l’humidité,<br />

pénètre et ne se renouvelle pas. Elle progresse généralement peu. Il est toutefois<br />

conseillé ne pas laisser dans les assemblages des niches a corrosion telles que les<br />

soudures discontinues.<br />

e - Corrosion trans ou intercristalline<br />

Elle peut se propager de deux manières :<br />

- progresser dans toutes les directions : corrosion transcristalline<br />

- emprunter un chemin préférentiel le long des joints de grains :<br />

corrosion intercristalline<br />

Ce type de corrosion ne peut se détecter que par un examen<br />

micrographique, elle peut provoquer une détérioration très<br />

conséquente des caractéristiques mécaniques et provoquer la ruine<br />

de la structure si la propagation est profonde.<br />

Elle concerne presque exclusivement les alliages des familles 2000 et 7000. On<br />

peut aussi en trouver sur les alliages 5000 chargés en magnésium à plus de 4%<br />

f - Corrosion feuillante<br />

Ce type de corrosion se propage suivant une multitude de plans parallèles à la<br />

direction du laminage ou du filage. Elle se produit sur un métal très écroui. C’est un<br />

risque mineur pour les alliages 5000, il dépend des conditions de transformation.<br />

g - Corrosion sous contrainte<br />

L’expérience montre qu’une structure peut se rompre brutalement sous l’effet<br />

conjugué d’une contrainte (flexion, traction et contrainte interne résiduelle due à la<br />

trempe) et d’un milieu corrosif (ambiance humide plus ou moins chargée de<br />

chlorures)<br />

Les alliages à hautes caractéristiques mécaniques (2000, 7000) peuvent être<br />

sensibles à la corrosion sous contrainte.<br />

L’influence des traitements thermiques est importante, la vitesse de trempe doit<br />

être aussi élevée que possible, les états de sous-revenu sont plus sensibles que les<br />

états contraires.<br />

La résistance à la corrosion sous contrainte, pour les tôles épaisses, dépend de la<br />

direction d’application de la contrainte, elle est plus faible dans le sens travers court.<br />

10-2- CORROSION GALVANIQUE<br />

L’aluminium et ses alliages sont plus électronégatifs que la plupart des métaux<br />

usuels. Ce fait a freiné pendant longtemps les applications d’assemblages hétérogènes<br />

aluminium et autre métal car se posait la question de leur tenue en présence d’autres<br />

métaux ou alliages.<br />

BTS ACI Alliages d’aluminium page 34/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

a - Principe de base<br />

Dès que deux métaux ou alliages de nature différente sont en contact direct ou<br />

reliés électriquement par des boulons, dans un milieu humide et conducteur, par<br />

exemple l’eau de mer ou une solution saline, l’un des métaux peut se consommer<br />

tandis que l’autre conservera son intégrité.<br />

La cathode est le siège d’une réaction de réduction, le plus souvent celle des ions<br />

H + présents dans l’eau.<br />

Pour qu’il y ait corrosion galvanique il faut :<br />

- la présence d’un électrolyte : la zone doit être mouillée, réaction plus forte dans<br />

un milieu salin<br />

- continuité électrique entre les deux métaux : donc l’un des moyens simple pour<br />

éviter cette corrosion est d’interposer un isolant :<br />

- métaux de nature différente : il dépend des potentiels de dissolution. Le tableau<br />

suivant montre le classement dans une échelle de potentiels. Il permet de prévoir<br />

lequel des deux métaux, en cas de contact, dans un milieu acqueux sera attaqué :<br />

- celui qui est le plus électronégatif, si tous deux ont un potentiel électronégatif<br />

- celui qui est électronégatif, si l’autre est électropositif<br />

BTS ACI Alliages d’aluminium page 35/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Alliage Potentiel mV Alliage Potentiel mV<br />

Graphite +90 Acier inoxydable -100<br />

Titane -150 Inconel -170<br />

Cupronickel 70-30 -250 Cupronickel 90-10 -280<br />

Bronze -360 Laiton -360<br />

Cuivre -360 Plomb -510<br />

Acier ordinaire -610 Fonte -610<br />

Cadmium -700 Aluminium -750<br />

Zinc -1130 Magnésium -1600<br />

10-3- TRAITEMENTS DE SURFACES <strong>ET</strong> PROCÉDÉS D'ANODISATION<br />

a - Préparation de surfaces<br />

* Elimination des souillures superficielles<br />

Les procédés de fabrication laissent des souillures sur la surface du métal qui sont<br />

éliminer par les procédés de dégraissage et de désoxydation.<br />

* Modification d'aspect<br />

L'aspect de surfaces des alliages d'aluminium peut être modifié par les méthodes<br />

suivantes:<br />

- traitements mécaniques : usinage, polissage, ponçage, projection de<br />

particules, microbillage, tribo-finition<br />

- traitements chimiques et électrolytiques: selon les réactifs, il est possible de<br />

modifier l'aspect pour obtenir des surfaces plus:<br />

- réfléchissantes: brillantage chimique<br />

- plus mates: satinage en milieu basique<br />

b - Procédés d'anodisation<br />

L'anodisation transforme les couches superficielles en oxydes qui sont<br />

complètement différents des oxydes d'aluminium naturels ou synthétiques.<br />

Les propriétés de la couche d'anodisation dépendent du procédé mis en oeuvre et<br />

de la nature de l'alliage utilisé. Certains d'aluminium présentent une meilleure<br />

aptitude à l'anodisation.<br />

- Anodisation sulfurique: décoration, protection, anodisation dure<br />

- Anodisation chromique: réservée au traitement des alliages hautes<br />

performances: 2000 et 7000 laminés, filés ou forgés. Ce principe permet:<br />

- révéler l'homogénéité de l'alliage et détecter les zones de ségrégation<br />

- former une couche d'accrochage pour l'adhérence des polymères (collage)<br />

- former une couche de protection contre la corrosion<br />

BTS ACI Alliages d’aluminium page 36/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

- Anodisation phosphorique : remplace progressivement le procédé précédent<br />

pour le collage des polymères<br />

- Autocoloration : but: obtenir des couches d'oxyde colorées dans la masse.<br />

Couleurs: bronze, grise ou noire<br />

- Anodisation au bain mixte : modifier les propriétés de la couche anodique<br />

(porosité, dureté, aspect)<br />

c - Anodisation sulfurique de décoration:<br />

Les alliages utilisés sont ceux dont la pureté est supérieure à 99,5% ou les alliages<br />

alliés avec peu de magnésium. Les conditions d'anodisation sulfuriques seront<br />

adaptées pour former une couche d'oxyde dont l'épaisseur sera minimum pour<br />

l'application :<br />

- 2 microns pour la bimbeloterie<br />

- 8 microns pour la décoration automobile<br />

- 10 à 15 microns pour la décoration du mobilier<br />

Description du procédé :<br />

Brillantage<br />

chimique<br />

Polissage mécanique<br />

après mise en forme<br />

Dégraissage chimique<br />

doux<br />

Déxoxydation<br />

Anodisation sulfurique<br />

1 à 1,5 A/dm 2<br />

5 min pour 2µm<br />

20 min pour 8µm<br />

Coloration chimique<br />

Colmatage avec additifs<br />

Polissage<br />

électrolytique<br />

200 g/l<br />

H2SO4<br />

T 20°C<br />

BTS ACI Alliages d’aluminium page 37/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Schéma d'une installation d'anodisation de décoration :<br />

3ème Partie :<br />

Finition<br />

Dérouleur<br />

1ère Partie :<br />

Préparation<br />

Anodisation<br />

sulfurique<br />

Refente<br />

Dégraissage<br />

chimique<br />

2ème Partie :<br />

Anodisation<br />

Coloration chimique<br />

ou électrolytique<br />

Polissage<br />

Electrolytique<br />

Colmatage<br />

Mise en forme et<br />

emboutissage<br />

d - Anodisation sulfurique de protection qualité architecture<br />

Désoxydation<br />

Enroulement<br />

Ces produit ne doivent pas pendant 10 ans subir une dégradation notable d'aspect<br />

et de couleur. Les principaux alliages sont : 5005 OAB pour les produits laminés et<br />

6060 T5 pour les produits filés.<br />

e - Colorations<br />

Il existe deux méthodes de coloration : chimique et électrolytique.<br />

Coloration chimique : utilisation de colorants organiques ou minéraux; teintes or,<br />

bleu, rouge. Très bonne tenue en conditions extérieures.<br />

BTS ACI Alliages d’aluminium page 38/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

Coloration électrolytique : utilisée pour les teintes bronzes en architecture<br />

10-4- PROTECTION DE L'<strong>ALUMINIUM</strong> PAR REVÊTEMENT ORGANIQUE<br />

Les peintures ou vernis remplissent la double fonction suivante :<br />

- protection contre la corrosion rencontrée dans toutes les applications<br />

(bâtiment, emballage, industrie...)<br />

- décoration : couleur et aspect de surface<br />

a - Préparation des surfaces :<br />

L'aluminium est toujours recouvert d'une couche d'oxyde non stabilisée qui évolue<br />

plus ou moins avec l'humidité contenue dans l'air ambiant. Il est donc nécessaire de<br />

faire un traitement de surface avant application du revêtement définitif:<br />

- décapage alcalin pour éliminer l'ancienne couche d'oxyde et en créer une nouvelle<br />

- oxydation anodique en milieu phosphorique: oxyde synthétique très stable.<br />

- traitements de conversion chimiques : remplacent la couche d'alumine par des<br />

sels complexes donnant une très bonne adhérence au revêtements.<br />

- primaires réactifs.<br />

b - Nature des revêtements :<br />

Une peinture est constituée par:<br />

- liants: polymères divers<br />

- pigments: minéraux ou organiques<br />

- solvants volatils<br />

Les peintures donnant les meilleurs résultats sont celles qui nécessitent une cuisson<br />

(thermo-réticulation).<br />

c - Choix d'un système de protection<br />

On utilise un revêtement multicouches dans lequel chaque couche remplit un rôle<br />

particulier.<br />

- le primaire: assure l'adhérence métal/polymère<br />

- deuxième couche: fonction coloration et barrière aux agents suivants:<br />

- rayonnement<br />

- humidité ,acidité, etc...<br />

- chocs, rayures, etc...<br />

- troisième couche: propriétés particulières: brillant ou mat, glissance, effets<br />

spéciaux...<br />

BTS ACI Alliages d’aluminium page 39/43

<strong>Lycée</strong> <strong>Raymond</strong> <strong>LOEWY</strong><br />

11- EXEMPLES D'UTILISATION DE L'<strong>ALUMINIUM</strong> <strong>ET</strong> SES<br />

<strong>ALLIAGES</strong><br />

Tableau de l'utilisation de l'aluminium en % dans les principaux pays<br />

consommateurs :<br />

France Europe USA Japon<br />

Transports 33 26 22 29<br />

Electricité 16 10 10 7<br />

Bâtiment 12 21 22 32<br />

Emballage 10 11 29 8<br />

11-1- L'<strong>ALUMINIUM</strong> DANS LES TRANSPORTS<br />

La raison essentielle de ces utilisations est de diminuer le poids des véhicules afin<br />