Alimentation en papier d'une rotative d'impression

Alimentation en papier d'une rotative d'impression

Alimentation en papier d'une rotative d'impression

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Alim<strong>en</strong>tation</strong> <strong>en</strong> <strong>papier</strong> d’une <strong>rotative</strong> d’impression<br />

Sujet SIC 2007 – Partie 3 : corrigé<br />

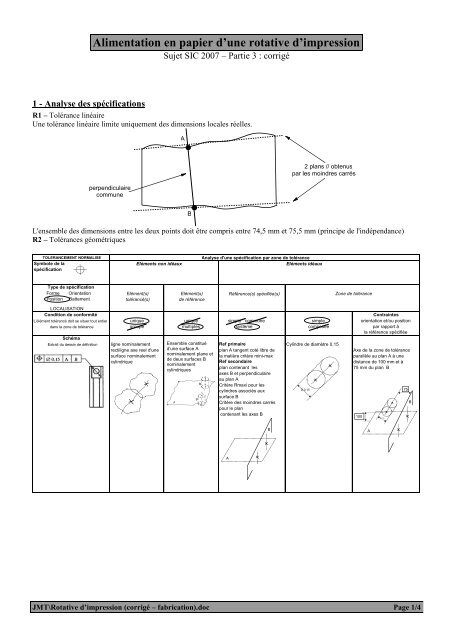

1 - Analyse des spécifications<br />

R1 – Tolérance linéaire<br />

Une tolérance linéaire limite uniquem<strong>en</strong>t des dim<strong>en</strong>sions locales réelles.<br />

perp<strong>en</strong>diculaire<br />

commune<br />

L'<strong>en</strong>semble des dim<strong>en</strong>sions <strong>en</strong>tre les deux points doit être compris <strong>en</strong>tre 74,5 mm et 75,5 mm (principe de l'indép<strong>en</strong>dance)<br />

R2 – Tolérances géométriques<br />

TOLERANCEMENT NORMALISE Analyse <strong>d'une</strong> spécification par zone de tolérance<br />

Symbole de la Elém<strong>en</strong>ts non idéaux Elém<strong>en</strong>ts idéaux<br />

spécification<br />

Type de spécification<br />

Forme Ori<strong>en</strong>tation Elém<strong>en</strong>t(s) Elém<strong>en</strong>t(s) Référ<strong>en</strong>ce(s) spécifiée(s)<br />

Position Battem<strong>en</strong>t tolérancé(s) de référ<strong>en</strong>ce<br />

A<br />

B<br />

Zone de tolérance<br />

LOCALISATION<br />

Condition de conformité Contraintes<br />

L'élém<strong>en</strong>t tolérancé doit se situer tout <strong>en</strong>tier unique unique simple commune simple ori<strong>en</strong>tation et/ou position<br />

dans la zone de tolérance groupe multiples système composée par rapport à<br />

la référ<strong>en</strong>ce spécifiée<br />

Schéma<br />

Extrait du dessin de définition ligne nominalem<strong>en</strong>t Ensemble constitué Ref primaire Cylindre de diamètre 0,15<br />

rectiligne axe reel <strong>d'une</strong> d’une surface A plan A tang<strong>en</strong>t coté libre de Axe de la zone de tolérance<br />

surface nominalem<strong>en</strong>t<br />

nominalem<strong>en</strong>t plane et<br />

la matière critère mini-max parallèle au plan A à une<br />

de deux surfaces B<br />

cylindrique Ref secondaire distance de 100 mm et à<br />

nominalem<strong>en</strong>t<br />

cylindriques<br />

plan cont<strong>en</strong>ant les 75 mm du plan B<br />

axes B et perp<strong>en</strong>diculaire<br />

au plan A<br />

B Critère Rmaxi pour les<br />

cylindres associés aux<br />

Ø 0.15<br />

75<br />

surface B<br />

B<br />

A<br />

Critère des moindres carrés<br />

B<br />

pour le plan<br />

cont<strong>en</strong>ant les axes B<br />

100<br />

A<br />

JMT\Rotative d’impression (corrigé – fabrication).doc Page 1/4<br />

B<br />

2 plans // obt<strong>en</strong>us<br />

par les moindres carrés<br />

A<br />

Ø 0.15

TOLERANCEMENT NORMALISE Analyse <strong>d'une</strong> spécification par zone de tolérance<br />

Symbole de la Elém<strong>en</strong>ts non idéaux Elém<strong>en</strong>ts idéaux<br />

spécification<br />

Type de spécification<br />

Forme Ori<strong>en</strong>tation Elém<strong>en</strong>t(s) Elém<strong>en</strong>t(s) Référ<strong>en</strong>ce(s) spécifiée() s Zone de tolérance<br />

Position Battem<strong>en</strong>t tolérancé(s) de référ<strong>en</strong>ce<br />

SYMETRIE<br />

Condition de conformité Contraintes<br />

L'élém<strong>en</strong>t tolérancé doit se situer tout <strong>en</strong>tier unique unique simple commune simple ori<strong>en</strong>tation et/ou position<br />

dans la zone de tolérance groupe multiples système composée par rapport à<br />

la référ<strong>en</strong>ce spécifiée<br />

Schéma<br />

Extrait du dessin de définition Surface nominalem<strong>en</strong>t Deux surfaces C Deux plans mini-max associés<br />

plane, médiane nominalem<strong>en</strong>t planes aux surfaces C, Plan médian de la zone<br />

des surfaces<br />

Le plan bissecteur est le plan de tolérance confondus<br />

nominalem<strong>en</strong>t planes<br />

médian des surfaces associées<br />

avec le plan bissecteur<br />

Pp1 et Pp2<br />

C<br />

0.1 des surfaces C<br />

Pp2<br />

surface de<br />

symétrie<br />

Pp1<br />

C<br />

TOLERANCEMENT NORMALISE Analyse <strong>d'une</strong> spécification par zone de tolérance<br />

Symbole de la Elém<strong>en</strong>ts non idéaux Elém<strong>en</strong>ts idéaux<br />

spécification<br />

C<br />

Type de spécification<br />

Forme Ori<strong>en</strong>tation Elém<strong>en</strong>t(s) Elém<strong>en</strong>t(s) Référ<strong>en</strong>ce(s) spécifiée() s Zone de tolérance<br />

Position Battem<strong>en</strong>t tolérancé(s) de référ<strong>en</strong>ce<br />

…………….<br />

Condition de conformité Contraintes<br />

L'élém<strong>en</strong>t tolérancé doit se situer tout <strong>en</strong>tier unique unique simple commune simple ori<strong>en</strong>tation et/ou position<br />

dans la zone de tolérance groupe multiples système composée par rapport à<br />

la référ<strong>en</strong>ce spécifiée<br />

Schéma<br />

Extrait du dessin de définition lignes nominalem<strong>en</strong>t surface nominalem<strong>en</strong>t plan A tang<strong>en</strong>t coté libre de 4 cylindres Ø 0,25 Les axes des cylindres de la<br />

rectilignes, axes réels des plane la matière critère mini-max distants de 150 et de 50 zone de tolérance sont<br />

surfaces nominalem<strong>en</strong>t contraints perp<strong>en</strong>diculaires<br />

cylindriques au plan A<br />

A A<br />

plan bissecteur<br />

2 - Etude de l’obt<strong>en</strong>tion du brut<br />

R3 – Désignation normalisée<br />

C25 : acier non allié pour traitem<strong>en</strong>ts thermiques : la désignation se compose de la lettre C suivie du pourc<strong>en</strong>tage de la t<strong>en</strong>eur<br />

moy<strong>en</strong>ne <strong>en</strong> carbone multipliée par 100 (ici 0,25%).<br />

R4 – Gamme de fabrication<br />

Opérations assurées par le fournisseur :<br />

1 - Découpe <strong>d'une</strong> plaque d’épaisseur 20 mm et de largeur 75 mm sur une longueur de 185mm (sciage) ;<br />

2 - Découpe d'un profilé hexagonal de 30mm sur une longueur de 110 mm (sciage).<br />

JMT\Rotative d’impression (corrigé – fabrication).doc Page 2/4<br />

C<br />

C<br />

50<br />

150<br />

plan bissecteur<br />

50<br />

A<br />

150<br />

0.1

Opérations réalisées par le cli<strong>en</strong>t :<br />

1 - perçage au c<strong>en</strong>tre de la plaque d'un trou Ø20 pour le c<strong>en</strong>trage avant soudage ;<br />

2 – à l’une des extrémités de la barre hexagonale, réalisation d’une surface cylindrique de Ø20 mm sur une longueur de 15<br />

mm ;<br />

3 – pré assemblage plaque et profilé par l'intermédiaire du diamètre Ø20 mm ; l’ori<strong>en</strong>tation angulaire de la barre est assurée par<br />

deux équerres ;<br />

4 - assemblage définitif par soudage à l'arc.<br />

R5 – Domaines d’application de la soudure à l’arc<br />

La soudure à l'arc permet d'assembler de façon définitive des pièces<br />

principalem<strong>en</strong>t <strong>en</strong> acier non allié ou faiblem<strong>en</strong>t allié dont la t<strong>en</strong>eur <strong>en</strong><br />

carbone est faible (<strong>en</strong>viron 0,3%). Pour les aciers dont la t<strong>en</strong>eur <strong>en</strong><br />

carbone est plus élevée, un préchauffage et un post chauffage s’impose<br />

afin d’éviter une structure trop fragile du joint soudé (trempe).<br />

Avantages et inconvéni<strong>en</strong>ts du procédé :<br />

- adapté au travail unitaire et pour les petites séries (mise <strong>en</strong> œuvre<br />

rapide et faible productivité car l’électrode est fusible) ;<br />

- préparation des pièces (décapage) inutile ou très sommaire ;<br />

- permet de réaliser pratiquem<strong>en</strong>t tous les types de joints, <strong>en</strong> toutes<br />

positions et pour toutes les épaisseurs supérieures à 1 mm (grande<br />

flexibilité) ;<br />

- résistance du cordon de soudure et de la zone affectée thermiquem<strong>en</strong>t quasim<strong>en</strong>t id<strong>en</strong>tique aux matériaux assemblés.<br />

Choix : il semble pertin<strong>en</strong>t compte t<strong>en</strong>u que les pièces à assembler sont <strong>en</strong> C25 et qu’il s’agit d’une petite série.<br />

3 – Etude de l’usinage<br />

R6 – Défaut<br />

R7 – Mise <strong>en</strong> position<br />

R8 – Différ<strong>en</strong>tes ori<strong>en</strong>tations de la pièce<br />

B = 0°<br />

Axe de la broche<br />

3<br />

6<br />

1, 2<br />

5<br />

6<br />

1 2<br />

4 4<br />

surfaçage Pi1<br />

- fraise à surfacer Ø 100 mm<br />

fraisage de profil F12 et F14<br />

- fraise 2 tailles Ø 25 mm<br />

perçage T1, T2, T3, T4<br />

- foret à pointer Ø 8 mm<br />

- foret Ø 18 mm<br />

JMT\Rotative d’impression (corrigé – fabrication).doc Page 3/4<br />

3<br />

5

B = 90°<br />

Axe de la broche<br />

B = -90°<br />

Axe de la broche<br />

B = 180°<br />

Axe de broche<br />

R10 – Allure du porte pièce<br />

fraisage Pp2<br />

- fraise 2 tailles Ø 25<br />

perçage A1<br />

- foret à pointer Ø 8 mm + foret Ø 17 mm<br />

alésage demi finition<br />

- foret aléseur Ø 17,5 mm<br />

alésage A1<br />

- alésoir Ø 18H7<br />

fraisage Pp3<br />

- fraise 2 tailles Ø 25<br />

Surfaçage Fp<br />

-Fraise 2 tailles Ø 25<br />

Lamage L1, L2, L3, L4<br />

- fraise à lamer Ø 24,2<br />

Le dessin proposé définit l’allure du porte-pièce. Il est évid<strong>en</strong>t que l'équerre de montage devra être rigidifiée à l'aide de r<strong>en</strong>forts<br />

(nervures soudées).<br />

Un serrage par clames permettrait de maint<strong>en</strong>ir la plaque de base de la pièce et un dispositif antivibratoire serait utile pour la<br />

réalisation des usinages <strong>en</strong> bout de pièce hexagonale.<br />

JMT\Rotative d’impression (corrigé – fabrication).doc Page 4/4