Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

to Order No. 6230<br />

Instructions<br />

<strong>GILES</strong> <strong>202</strong><br />

For two-stroke engines of 62 to 90 cc capacity:<br />

ZG 62, ZDZ 80<br />

The model requires a radio control system with at least four channels<br />

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY<br />

We reserve the right to introduce modifications. No liability for printing errors. Ident-Nr. 42714 09/2003<br />

Made in Slovenia<br />

1

Specification<br />

Wingspan approx.<br />

2350 mm<br />

Overall length excl. spinner approx. 2120 mm<br />

All-up weight according to fittings approx. 8500 g<br />

Engine<br />

60 - 90 cc<br />

(model equipped with ZDZ 80, four aileron servos, two rudder servos, smoke system:<br />

approx. 9800 g).<br />

Caution: This model is not a toy, and is not suitable for beginners to modelling.<br />

To operate this model safely you must be confident of your ability to fly a “full-house”<br />

powered model aircraft to a high standard of proficiency, and you should also have<br />

plenty of experience handling internal combustion engines and the associated subsystems.<br />

Do not consider building this model unless you have a high level of technical<br />

expertise, and are capable of “reading” and understanding technical drawings and<br />

illustrations.<br />

The components of the kit are very highly pre-fabricated, and are accurate, wellmatched<br />

and of the highest possible quality. Also the accessories such as the engine<br />

mounting system are carefully designed to suit the model and are relatively easy to<br />

install; nevertheless some degree of technical understanding is necessary even<br />

though full instructions are provided, together with experience in handling workshop<br />

equipment such as pillar drills, milling machines and various adhesives.<br />

To build and complete this model you require specialist modelling knowledge. You<br />

should be confident in handling modern materials such as epoxy adhesives,<br />

thickening agents such as chopped cotton strands, and also glass fibre cloth and<br />

tape. If you are to build this model successfully you will need access to a suitably<br />

equipped modelling workshop with at least a pillar drill or milling machine. Since this is<br />

by no means a beginner’s model, as already mentioned, the building instructions<br />

assume that you have the recommended level of competence, and therefore they do<br />

not cover every detail of the model’s construction.<br />

If you are a newcomer to this type of powered model, please ask an experienced<br />

model flyer for help and support if you encounter difficulties during construction. If you<br />

attempt to operate the model without knowing what you are doing you could easily<br />

injure yourself or somebody else. Please keep your safety and well-being in mind at<br />

all times.<br />

Important: before you start construction<br />

Before you start assembling the kit please read through these instructions attentively<br />

and stick as closely as possible to the techniques and sequence described. This will<br />

ensure that the model you finally produce will be exactly as we have tested it, and will<br />

function and fly flawlessly over a long period. Built according to the instructions, the<br />

Giles is a thoroughbred aerobatic machine with an ample safety margin of static<br />

strength and rigidity. Some plywood parts, especially those in the region of the<br />

undercarriage, are of generous dimensions to ensure that the model stands up to the<br />

rigours of everyday flying, even if your flying field is not of the highest quality.<br />

If you wish to use the model for competition aerobatic work you can reduce its all-up<br />

weight by lightening certain parts. These modifications are at your own discretion and<br />

risk.<br />

2

Safety notes and warnings relating to<br />

model aircraft powered by internal combustion engines<br />

Be sure to read right through the instructions covering assembly and operation<br />

of your model before you attempt to operate it for the first time.<br />

These safety notes are an integral part of the instructions. Please keep them<br />

and the operating instructions in a safe place. If you ever dispose of the model<br />

be sure to pass them on to the new owner.<br />

Powered model aircraft are very demanding and potentially dangerous<br />

machines, and call for a high level of technical knowledge and skill from the<br />

operator, together with a responsible attitude.<br />

Powered model aircraft are not suitable for young persons under 18 years of<br />

age.<br />

Young people should only be permitted to operate this model under the<br />

instruction and supervision of an adult who is aware of the hazards involved in<br />

this activity.<br />

The operator of the model must be in full possession of his or her bodily and<br />

mental faculties. As with car driving, operating a model aircraft under the<br />

influence of alcohol or drugs is not permissible under any circumstances.<br />

Radio-controlled model aircraft may only be employed for the purpose intended<br />

by the manufacturer. They must never be used as man-carrying machines. We<br />

do not permit this product’s use in any way except as a model aircraft.<br />

A radio-controlled model aircraft can only work properly and fulfil your<br />

expectations if it is built very carefully and in accordance with the building<br />

instructions. Do not make any modifications of any kind to the design features<br />

or materials. If you wish to avoid injuring people and damaging property it is<br />

essential to be careful and painstaking at all stages of building and operating<br />

your model. Nobody would climb into a full-size aircraft and try to fly it without<br />

completing a course of training first. Model flying is a skill which has to be<br />

learned in just the same way. We suggest that you ask for help from an<br />

experienced model flyer, or join a model club or flight training school. Your<br />

local model shop and the specialist magazines are excellent sources of<br />

information.<br />

It is fundamentally essential to set the Centre of Gravity (CG) and control<br />

surface travels correctly. Adjust the model until they are exactly as stated.<br />

• Radio control system: satisfy yourself that your frequency is vacant before<br />

you switch on. Check your RC system regularly as its components<br />

eventually wear and need to be replaced or repaired. Radio interference<br />

caused by unknown sources can occur at any time without warning. If this<br />

should happen, your model will be uncontrollable and completely<br />

unpredictable. Never leave your radio control system unguarded, as other<br />

people might pick it up and try to use it. Your RC system can only work<br />

reliably if the batteries are kept fully charged.<br />

3

Don’t ignore our warnings. They refer to materials and situations which, if<br />

ignored, can result in fatal injury or permanent damage.<br />

You alone are responsible for the safe operation of your radio-controlled model<br />

and engine.<br />

If you have any questions regarding the safe operation of your RC model<br />

aircraft, please turn to your local model shop in the first instance as the staff<br />

will be pleased to help you.<br />

• Propellers and other rotating parts which are powered by an engine<br />

represent a permanent hazard and present a real risk of injury. Don’t touch<br />

them with any part of your body. For example, a propeller spinning at high<br />

speed can easily slice off a finger.<br />

• Keep well clear of the rotational plane of the propeller. You never know when<br />

some part may come loose and fly off at high speed, hitting you or anybody<br />

else in the vicinity. Never touch the revolving propeller with any object.<br />

• Take care with loose clothing such as scarves, loose shirts etc. Flapping<br />

cloth can easily be sucked into the area of the propeller and then get tangled<br />

in the blades; this is extremely dangerous.<br />

• If there are passers-by or spectators at your flying site, make sure that they<br />

are aware of the dangers inherent in your activity, and insist that they keep a<br />

safe distance away (at least 5 m).<br />

• Radio-controlled models should only be flown in “normal” weather<br />

conditions, i.e. a temperature range of -5° to +35° C. More extreme<br />

temperatures can lead to changes in battery capacity, material<br />

characteristics and other unwanted effects.<br />

• Model fuels are toxic; do not allow them to come into contact with your eyes<br />

or mouth. Fuel should always be stored in clearly marked containers, out of<br />

the reach of children.<br />

• Never run an internal combustion engine in an enclosed space such as a<br />

cellar, garage etc. Model engines produce lethal carbon monoxide gas just<br />

like full-size engines.<br />

Engines should only be run in the open air!<br />

• Adhesives and paints contain solvents which may be hazardous to health<br />

under certain circumstances. Read and observe the notes and warnings<br />

supplied by the manufacturer of these materials.<br />

• Model fuels are volatile and highly inflammable. Keep them well away from<br />

open flames, excessive heat, all possible sources of sparks and anything<br />

else which could result in a fire. Do not smoke in the immediate vicinity of<br />

fuel or fuel vapours.<br />

4

• Model engines generate a lot of heat. The engine and silencer in particular<br />

become very hot when running, and stay at a high temperature for quite a<br />

while. Touching the hot parts can give you serious burns, so take care<br />

especially when carrying out adjustments - wear protective gloves. Hot<br />

engines can even start a fire under certain circumstances.<br />

• When the engine is running it expels hot toxic gases from the exhaust<br />

together with very hot fluid combustion residues which can burn you if you<br />

are not careful.<br />

• Remove all unused fuel from the fueltank and engine after every session.<br />

• Every time you intend to operate your model check carefully that it and<br />

everything attached to it (e.g. propeller, linkages, control surfaces etc.) is in<br />

good condition and undamaged. If you find a fault, do not fly the model until<br />

you have corrected it.<br />

• Model engines are usually started with the help of an electric starter which<br />

should be fitted with the appropriate adaptor where necessary. With fixedwing<br />

models an alternative is to use a “chicken stick” - a length of thick<br />

wooden dowel with a piece of water hose pushed over it.<br />

• Many model engines are very noisy, producing a sound level much higher<br />

than 85 dB (A), which implies that you should wear ear defenders. Never run<br />

an engine without the silencer fitted. Even with a silencer, model engines<br />

can easily disturb your neighbours. Don’t run engines when other people<br />

expect peace and quiet.<br />

• If you start your engine when the model is standing on loose or sandy<br />

ground, the propeller will suck up sand and dust and hurl it around, and it<br />

could easily get in your eyes and do damage. Wear protective goggles at<br />

such times.<br />

• If you are using a glowplug motor, make sure that the glow clip and glow<br />

lead cannot get tangled in the propeller or other rotating parts. Check the<br />

throttle linkage too.<br />

• Take particular care when carrying the model with the engine running. Hold<br />

the rotating parts well away from you!<br />

• Be sure to keep an adequate supply of fuel in the tank. Don’t continue to fly<br />

the model until the tank is drained dry.<br />

• Never fly directly over people.<br />

• Never fly directly towards people.<br />

• Keep a safe distance from residential areas: at least 1.5 km “as the crow<br />

flies”. The best solution is to join a model flying club and use the approved<br />

flying site. Always keep well clear of high-tension overhead cables.<br />

5

• Whenever you are working on the engine, make sure that you are on a safe<br />

surface and cannot slip. Get used to holding the model really securely.<br />

• Take-off and landing strips should be kept free of unauthorised people and<br />

movable obstacles, particularly when a model is using the strip.<br />

• Watch the model constantly while it is in the air. Models must always give<br />

way to full-size aircraft.<br />

• Don’t operate your model from public roads, squares, school playgrounds,<br />

public parks or sports grounds etc., and ensure that you are always in full<br />

control of the aircraft.<br />

• It is important that you can stop your engine at any time. This is achieved by<br />

adjusting the throttle so that the barrel closes completely when you move<br />

the throttle stick and trim to their end-points. If this does not work, pinch the<br />

fuel feed line between your fingers or pull it off the carburettor. Never try to<br />

stop the engine by grasping the flywheel, propeller or spinner!<br />

• All model flyers should behave in such a way that the danger to people and<br />

property is minimised. Never act in any manner which will disturb other<br />

flyers and jeopardise safe, orderly flying at the site.<br />

In legal terms our models are classed as aircraft, and as such are subject to<br />

legal regulations and restrictions which must be observed.<br />

Our brochure “Luftrecht für Modellflieger” (Aviation Law for Model Flyers) is<br />

available under Order No. 8032, and contains a summary of all these rules. Your<br />

local model shop should have a copy which you can read. Models fitted with<br />

petrol engines may only be flown with the landowner’s permission, and third<br />

party insurance is mandatory. There are also Post Office regulations concerning<br />

your radio control system, and these must be observed at all times.<br />

Please don’t misunderstand the purpose of these notes. We only want to make<br />

you aware of the many dangers and hazards which can arise if you lack<br />

knowledge and experience, or work carelessly or irresponsibly. If you take<br />

reasonable care, model flying is a highly creative, instructive, enjoyable and<br />

relaxing pastime.<br />

This model is highly pre-fabricated and can be built in a very short time.<br />

However, the work which you have to carry out is important and must be done<br />

carefully. The model will only be strong and fly well if you complete your tasks<br />

competently - so please work slowly and accurately.<br />

Important safety notes<br />

You have acquired a kit which can be assembled into a fully working RC model when<br />

fitted out with suitable accessories. However, we as manufacturers have no control<br />

over the way you build and operate your RC model aircraft, nor how you install,<br />

operate and maintain the associated components, and for this reason we are obliged<br />

to deny all liability for loss, damage or costs which are incurred due to the<br />

incompetent or incorrect use and operation of our products, or which are connected<br />

with such operation in any way. Unless otherwise prescribed by binding law, the<br />

6

obligation of the GRAUPNER company to pay compensation, regardless of the legal<br />

argument employed, is excluded. This includes personal injury, death, damage to<br />

buildings, damage due to loss of business or turnover, interruption of business or<br />

other direct or indirect consequent damage whose root cause was the operation of the<br />

model.<br />

The total liability in all cases is limited to the amount of money which you actually paid<br />

for the model.<br />

This model is built and flown at the sole and express responsibility of the<br />

operator. The only way to avoid injury to persons and damage to property is to<br />

handle and operate the model with the greatest care and consideration at all<br />

times.<br />

Before you fly the model for the first time you must check whether your private third<br />

party liability insurance policy covers you for operating model aircraft of this type. If<br />

you are not sure, take out a special policy designed to cover modelling risks.<br />

These safety notes must be kept in a safe place. If you ever dispose of the model, be<br />

sure to pass them on to the new owner.<br />

Guarantee conditions<br />

The guarantee covers replacement of any parts which can be shown to exhibit<br />

manufacturing faults or material defects within the guarantee period of 24 months<br />

from the initial date of purchase. No other claims will be considered. Cost of transport,<br />

packing and freight are payable by the purchaser. We accept no liability for damage in<br />

transit. When you send the product to GRAUPNER, or to the approved Service Centre<br />

for your country, you must include a clear and concise description of the fault together<br />

with the invoice showing the date of purchase. The guarantee is invalid if the<br />

component or model fails due to an accident, incompetent handling or incorrect<br />

usage.<br />

Before you start building the model you should make up your mind which of the<br />

recommended engines you intend to install (ZG 62 or ZDZ 80). In each case a<br />

dedicated engine mounting system is available. The instructions describe the<br />

construction of the model fitted with the ZDZ 80 power plant. Details of the engine<br />

installation are not included in the kit instructions, as full fitting instructions are<br />

supplied with the engine mounting sets for the ZG 62 / ZDZ 80. You will also require<br />

the spinner (Order No. 1387.130 - not included in the kit) when building the model, as<br />

it is required to align the power system accurately.<br />

7

Engine and accessories<br />

Engine Capacity Engine Silencer Exhaust Spinner Teflon Spring Servo outmount<br />

manifold hose clamp put arm<br />

Order No. cc Order No. Order No. Order No. Order No. Order No. Order No. Order No.<br />

ZDZ 80 80 6851 1909.33 1909.55 1387.130 6861.28 6865 3545.1<br />

petrol engine<br />

1909<br />

ZENOAH<br />

ZG 62 62 6852 6841 6831 1387.130 6861.25 6865 3545.1<br />

Propeller: ZDZ 80 - 24 x 12 cm, 3-blade, Order No. 2966.61.30<br />

Propeller: ZDZ 80 - 24 x 12 cm, 2-blade, Order No. 2960.61.30<br />

ZG 62: 21 x 12 cm, 3-blade, Order No. 2966.53.30<br />

ZG 62: 22 x 12 cm, 2-blade, Order No. 2960.56.30<br />

Spinner: Order No. 1387.130<br />

Silicone hose, Order No. 1559 (exhaust hose)<br />

Recommended servos and accessories (not included in the kit)<br />

Type Order No. No. off Function<br />

C 4421 or 3892 2 Elevator<br />

DS 8411 or 5151 2<br />

DS 8231 5155 2<br />

C 4421 or 3892 2 Rudder<br />

C1<strong>202</strong>1 or 4098 1<br />

DS 8411 or 5151 1 or 2<br />

DS 8311 5164 1<br />

C 4421 or 3892 4 Ailerons<br />

DS 8411 or 5151 2 or 4<br />

DS 8311 5164 1<br />

C 4041 3916 1 Throttle<br />

Servo extension leads will be required. Use only genuine <strong>Graupner</strong>/JR extension<br />

leads. Cable lengths vary according to installation, and are not stated specifically.<br />

Switch harness 3050 1 (receiving system)<br />

Switch harness 3046 1 (ignition)<br />

Magic-Box 3162 2 (linking and harmonising coupled servos;<br />

replaces Y-lead, Order No. 3936.11)<br />

Battery controller 3138 2; 1 for ignition, 1 for receiving system<br />

Receiver battery<br />

min. 2400 mAh<br />

Ignition battery<br />

1400 mAh<br />

Servos with a rated torque of at least 7 kg are required for the elevator, rudder and<br />

aileron functions.<br />

All small items required to complete the basic airframe are included in the kit.<br />

The ailerons and elevators are supplied already attached to the fixed panels using<br />

elasto-flap hinges, i.e. separate hinges are not required. All you have to do is cut the<br />

control surfaces free so that they are able to move; the procedure is described in the<br />

instructions.<br />

The model’s control surfaces are large and require correspondingly powerful servos. If<br />

you intend to use the model for 3-D aerobatics we recommend that you install two<br />

8

servos for each aileron, each with a rated torque of at least 7 kg. The wings feature<br />

machined wells for these servos. The rudder should be actuated by two servos rated<br />

at around 10 kg torque; an alternative solution is to fit one Jumbo servo for this<br />

function. The servo plate is pre-cut for two standard-size servos, but the outline of a<br />

Jumbo servo is also marked. For models of this size it should go without saying that a<br />

separate servo with a torque of at least 7 kg must be fitted for each elevator panel.<br />

The openings for these servos are pre-cut in the fuselage, but have to be trimmed to<br />

suit the particular servos you are using. We recommend the mx-22, mc-22 or mc-24<br />

radio control systems; all of these transmitters feature programs (some ready-made)<br />

which can cope with parallel linked servos (wing programs; dual mixers may be<br />

required). The easiest method of connecting servos in parallel and fine-tuning their<br />

running characteristics is to use the Magic-Box, Order No. 3162. This can be used for<br />

the rudder and ailerons if multiple servos are used for each control surface.<br />

It is very important with a model of this size that all joints involving the GRP<br />

components are really strong. This means sanding the joint surfaces thoroughly<br />

beforehand and using the appropriate adhesive. All joints should be made using<br />

epoxy laminating resin and matching accessories (thickening agents, glass cloth and<br />

tape). Do not use 5-minute epoxy except for tacking parts in place temporarily, as<br />

these adhesives are not stable at all temperatures.<br />

Building instructions<br />

Fuselage and fuselage openings<br />

Locate the marked openings in the fuselage (1) at the wing root and tailplane root<br />

positions. Cut the holes to approximate size using a rotary cutter then clean them up<br />

using a file and abrasive paper (Figs. 1, 2). Take your time over the holes for the wing<br />

joiner sleeve and tubular incidence pegs, as these sleeves need to be a smooth,<br />

sliding fit, with no hint of slop. Note that these openings are accurate reference points:<br />

if cut out exactly as marked you can be confident that the wings and tailplane will line<br />

up correctly with each other, and that the longitudinal dihedral will be correct.<br />

Cut an opening in the top of the fin as shown in Fig. 3. Fig. 4 shows the openings for<br />

the two elevator servos, which must be trimmed to suit the case size of the servos you<br />

intend to install. Use a rotary cutter or file for this. Glue small pieces of birch ply (28 x<br />

15 x 3 mm - Figs. 5, 6) on the inside of the fuselage at the servo positions to support<br />

the retaining screws as shown in Fig. 6 (bag VIII).<br />

Setting the fuselage on the main undercarriage and tailwheel unit<br />

Drill 6 mm Ø holes in the main undercarriage unit (2) at the stated spacing (Fig. 7).<br />

Place the undercarriage unit in the recess in the GRP fuselage and centre it<br />

accurately. Continue the 6 mm Ø holes through the fuselage (Fig. 8), then open up<br />

the holes in the fuselage to 7.3 mm Ø. Fit the M6 captive nuts in the holes, then<br />

secure the undercarriage unit (2) using M6 x 20 socket-head cap screws and 6.4 Ø x<br />

12.5 Ø mm washers. The undercarriage fixings are included in bag VII.<br />

Drill 5 mm Ø holes in the wheel spats (3) at the marked point (Fig. 10).<br />

Drill 5 mm Ø holes in the undercarriage unit (2) at the position stated in Fig. 9; note<br />

that this dimension is only approximate, so please check on your actual<br />

undercarriage.<br />

Install the 110 mm Ø wheels (19) using the hardware shown in Figs. 11, 12 and 13.<br />

9

The fixings are in bag VII.<br />

Fit the tailwheel unit in the appropriate recess in the fuselage as shown in Fig. 14, and<br />

mark the position of the 3 mm Ø holes in the tailwheel unit on the fuselage. Drill the<br />

holes in the fuselage, then open them up to 4.2 mm Ø and fit the captive nuts in them.<br />

The captive nuts for the tailwheel unit are in bag 7A.<br />

Assemble and install the tailwheel unit as shown in Fig. 16 (small items and<br />

instructions are in bag 7A).<br />

The steerable tailwheel is actuated by braided wires running in PVC sleeves. Cut slots<br />

in the fuselage at the marked points (Fig. 96), and glue two lengths of white PVC<br />

sleeve in them (sleeve length 1.85 Ø x 0.9 Ø x 1000 mm). The steerable tailwheel is<br />

actuated using braided wires (19 x 0.1 mm). The linkage at the servo end is shown in<br />

Fig. 93. The tailwheel linkage components (Figs. 92, 98) are included in accessory<br />

pack IV.<br />

The fuselage can now be placed upright on its wheels.<br />

The GRP sleeves for the wing joiner (4) (Fig. 17) and tailplane joiner (5) (Fig. 18) can<br />

now be installed in the fuselage (1). Start by tacking one end of each sleeve to the<br />

fuselage using cyano as shown in Fig. 19, then sand back the excess on that side.<br />

Repeat the process on the other side, taking care not to push the fuselage (1) out of<br />

shape. You can check this by plugging in the wings and tailplane and ensuring that<br />

the roots line up correctly: there should be no gaps, and the panels should be exactly<br />

parallel to each other. When you are satisfied that all is well, apply thickened epoxy to<br />

the inside of the joints between the sleeves (4) and (5) and the fuselage to secure<br />

them permanently.<br />

Saw out the rectangular opening in the engine bulkhead (6) (assuming the use of the<br />

ZDZ 80 power system). The opening is partially pre-cut.<br />

The correct angles of engine downthrust and sidethrust are built into the<br />

fuselage, so there is no need to make adjustments. If you keep accurately to the<br />

marked holes in the fuselage, the spinner backplate will automatically line up<br />

correctly with the engine cowl; only minor adjustments will be needed in most<br />

cases.<br />

Place the engine bulkhead (6) in the GRP fuselage and drill the 6 mm Ø engine<br />

mounting holes at the marked points. Open up the holes in the plywood bulkhead (6)<br />

to 7.3 mm Ø and fix the captive nuts in them as shown in Fig. 20. The captive nuts are<br />

included in the ZDZ 80 / ZG 62 mounting pack.<br />

Glue the engine bulkhead (6) to the GRP fuselage with thickened epoxy resin (Fig.<br />

21), using the rubber buffers from the ZDZ 80 mounting set to clamp the bulkhead<br />

against the engine bulkhead, as shown in Fig. 22. Caution: the engine dome and<br />

mounting surface must not be distorted or placed under stress by this process. The<br />

mounting surface is the reference points for engine downthrust / sidethrust. The<br />

engine bulkhead joint is shown in Fig. 22. Cut the wooden spreader rails as required.<br />

Cut away the engine cowl (7) along the marked lines and clean up the cut edges.<br />

Place the cowl (7) on the fuselage (1) and align it carefully. Tape the moulding in<br />

10

place and drill 1.5 mm Ø holes at the ten marked points (Fig. 24).<br />

Cut ten spreader plates 18 - 20 mm wide from the plywood panel provided (200 x 15 x<br />

4 mm). Drill 1.5 mm Ø holes in the ply plates (Fig. 25), and glue them inside the<br />

fuselage at the screw positions using thickened epoxy resin. Screw the cowl in place<br />

to prevent the reinforcements shifting. We recommend that you install the complete<br />

engine system before screwing the cowl to the fuselage, so that you can check that<br />

the spinner backplate lines up correctly with the cowl. Use the M5 x 90 socket-head<br />

cap screw to secure the spinner backplate / spinner / engine (ZDZ engine only) (Fig.<br />

26). Plywood / self-tapping screws / washers, plywood panel (200 x 15 x 4 mm) in bag<br />

III.<br />

Completing the fuselage<br />

Establish the position of the undercarriage braces (8) in the fuselage (1) by laying the<br />

braces (8) against the captive nuts fixed to the undercarriage plate (Fig. 28) and fitting<br />

the other end under the GRP wing joiner sleeve (4) which is already in place (Figs. 27,<br />

33). Check that the installation is symmetrical, then tack the braces in place using<br />

cyano. Glue the plywood undercarriage braces (8) in place permanently using<br />

thickened epoxy resin and glass cloth (Fig. 30).<br />

The fueltank support former (9) should be installed at right-angles to the GRP sleeve<br />

(4). The large circular opening is designed to support the fueltank, and may need to<br />

be adjusted to suit the diameter of the tank you wish to install. We used a plastic 1<br />

litre Cola / Fanta bottle. We recommend that you trim the support former (9) to suit<br />

your fueltank before fitting it in the fuselage.<br />

Tack the front fueltank support (10) in the fuselage using cyano, then reinforce the<br />

joints with epoxy. The position of the support (10) is shown in the detail illustration<br />

(Fig. 34). When the model is complete the fueltank bottle is held in place by cable ties<br />

threaded through the holes in the support (10).<br />

Fit the two ring-screws in the fueltank support former (9) in the position shown in Fig.<br />

33. Drill 1.5 mm Ø pilot-holes and glue the ring-screws in place using UHU plus<br />

endfest 300 (slow-setting epoxy). The tension springs (25) which secure the exhaust<br />

are connected to these hooks.<br />

Fig. 35 shows the complete forward fuselage nose and former assembly, and also<br />

illustrates the large openings at the front between the undercarriage braces. Through<br />

these holes sufficient cooling air reaches the interior of the fuselage when the model<br />

is flying (all plywood formers and the ring-screws are in bag I).<br />

Servo plate<br />

You will find the servo plate (11) in bag I, but before you glue it in place permanently<br />

you need to determine the size and number of servos you intend to install to actuate<br />

the rudder. The plate is supplied with machined apertures for standard-size servos<br />

(Fig. 38), corresponding to the case size of <strong>Graupner</strong>/JR servos. The opening for a<br />

<strong>Graupner</strong>/JR DS 14021 Jumbo servo (14 kg/cm torque) is also marked (Fig. 37); if<br />

you are using such a servo you must cut out the opening along the marked lines. The<br />

servo plate also includes pre-cut openings which will accept the <strong>Graupner</strong>/JR<br />

switches, Order No. 3046 or 3050, plus the battery controller, Order No. 3138 (for<br />

receiving system / ignition system).<br />

11

Epoxy the servo plate (11) in the fuselage between the wing root fairings, as shown in<br />

Figs. 36, 37, 38 and 39. It is important that the plate does not distort or strain the<br />

fuselage (1); we recommend that you fit the wings and check alignment before finally<br />

gluing the servo plate (11) in place.<br />

Canopy<br />

Tape the canopy frame (12) to the fuselage and drill two 5 mm Ø holes symmetrically<br />

through frame and fuselage approximately in the positions shown in Fig. 49. Fix the<br />

two 5 mm Ø brass tubes in the canopy frame (12) using cyano (Fig. 50). Place the<br />

canopy frame on the fuselage, tape it in place and drill a 4 mm Ø hole on the fuselage<br />

moulding seam through frame and fuselage (Fig. 51). Tack the M4 captive nut in the<br />

fuselage from the inside, then apply thickened epoxy round it to secure it. The canopy<br />

frame is held in place using an M4 x 20 socket-head cap screw; open up the 4 mm Ø<br />

hole in the canopy frame to 7.5 mm Ø to a depth of about 6 mm to accept the screw<br />

head; the canopy (13) can now be secured “invisibly” using the socket-head cap<br />

screw (canopy fixings, brass tube, captive nut, socket-head cap screw: bag II).<br />

Cut out the canopy (13) to match the shape of the fuselage canopy recess / canopy<br />

frame (12). Take your time here; the more accurately you cut, the better. To ensure a<br />

sound glued joint sand the edge of the mouldings before gluing the canopy to the<br />

frame. We recommend painting the canopy frame beforehand to improve the model’s<br />

appearance. It is a good idea to fix the canopy frame to the fuselage (1) before gluing<br />

the canopy to the frame to ensure that the moulding is not pulled out of shape by the<br />

canopy. You can avoid the canopy becoming stuck to the fuselage by applying mould<br />

release agent or a layer of cling film to the fuselage in this area.<br />

We recommend using Stabilit express to glue the canopy to the canopy frame; this is<br />

best applied using a disposable syringe (Fig. 53). The adhesive sets hard in about 20<br />

- 30 minutes and work on the fuselage can then resume. Note that excess Stabilit<br />

must be removed as soon as it is “green” (starting to set). Slice off the excess with a<br />

razor blade (Fig. 54). The adhesive residue can then be cleaned up and sanded flush<br />

using abrasive paper or a small electric sander. To remove the canopy from the model<br />

you must now drill a hole through the canopy over the head of the M4 x 20 sockethead<br />

cap screw. Drill the material very carefully, and open it up to 7.5 mm Ø.<br />

Cut the fuselage turtle deck braces from carbon fibre tube (black, 8 Ø x 6 Ø x 1000)<br />

(Figs. 39, 40, 41), and fix them in the positions shown using cyano. Reinforce the<br />

joints with epoxy when the cyano has set.<br />

Fin and rudder (14)<br />

Sand the trailing edge of the fin completely flat using a sanding block, as shown in<br />

Fig. 42. Fit the three GRP hinge pivot lugs (bag IV) in the slots in the rudder (14) as<br />

shown in Fig. 43, and thread the 4 Ø x 500 mm aluminium tube through them; cut<br />

down the aluminium tube to match the length of the rudder. Now fit the three hinge<br />

lugs attached to the rudder (14) into the tail post in the factory-fitted tail former in the<br />

fuselage, as shown in Fig. 45. Check alignment: the front face of the rudder must be<br />

recessed into the fuselage (1) as shown, and should follow the profile of the fin<br />

accurately.<br />

The three GRP hinge pivot lugs (as prepared in Fig. 43) can now be glued in the tail<br />

post using 5-minute epoxy. Align the whole assembly as shown in Fig. 45 before the<br />

glue sets hard.<br />

12

The GRP lugs can now be glued permanently in place using UHU plus endfest 300<br />

(slow-setting epoxy) or thickened epoxy laminating resin, applied through the opening<br />

in the top of the fin which you cut previously (Fig. 3). You may need to extend the<br />

factory-cut slots in the rudder (14) slightly in order to obtain equally large rudder<br />

deflection to both sides of centre.<br />

Drill a 6 mm Ø hole right through the rudder (14) at the marked point. Cut a 100 mm<br />

length from the M3 studding supplied (Fig. 46). The M3 threaded brass sleeves are<br />

screwed on both ends of the studding, where they are locked in place using M3 selflocking<br />

nuts. The horn lugs are then fitted on both ends of the studding. The<br />

completed horn assembly must be symmetrical on both sides as shown in Figs. 47<br />

and 48, otherwise rudder travel will not be equal on both sides. Install this assembly in<br />

the rudder, screwing the threaded sleeves onto the studding, and apply plenty of UHU<br />

plus endfest 300 epoxy to the M6 through-hole to secure the horn (small items in bag<br />

IV).<br />

The prepared rudder (14), complete with horn, can now be attached to the fuselage.<br />

Cut slots in both sides of the fuselage to clear the horns, and check that maximum<br />

rudder travel is available on both sides of centre. Caution: the marked line on the<br />

fuselage is only a guide, and may not be accurate for your particular installation.<br />

The rudder function (14) is operated by means of two pull-pull cables (braided cable,<br />

0.8 Ø x 2000). Cut slots in the fuselage for the cables at the marked positions, and<br />

open them up slightly if necessary to avoid the cables chafing on the GRP fuselage<br />

skin. It is also possible to glue two small pieces of plastic sleeve in the slots (as for the<br />

steerable tailwheel), and run the cables through the sleeves (rudder cables in bag IV).<br />

If you wish to use standard servos to operate the rudder (14) you will need to install<br />

the maxi-lever (Fig. 95) in order to obtain suitably large rudder deflections, as required<br />

especially for 3-D flying (torque rolls etc.). If you are using two standard-size rudder<br />

servos, couple them together as shown in Fig. 38 (four M3 clevises, four locknuts, two<br />

threaded rods). Small parts to make up the rudder linkage, maxi-lever (Figs. 46, 93,<br />

95) in accessory pack IV.<br />

Wing / fuselage joints<br />

The wing joiner tube (15) is supplied overlength and has to be cut to the correct<br />

length. The overall length is the sum of the maximum fuselage width (wing joiner<br />

sleeve position in the fuselage) and the depth of the joiner sleeves in the left and right<br />

wing roots. Measure carefully, carry out the calculation, then calculate again before<br />

shortening the tube. We recommend that you saw off slightly less than required from<br />

the tube (15), then check and shorten it again as required. The absolute maximum<br />

permissible axial play in the wing joiner tube (14) with the wings fitted to the fuselage<br />

is about 5 mm. An approximate guide for the overall length of the joiner tube is 1030<br />

mm.<br />

Fit the wing joiner tube (15) and the incidence tube (brass tube, 9 Ø x 500) in the<br />

fuselage, and plug in the wings. The holes in the wing roots and the openings in the<br />

fuselage must line up correctly, and the wings must rest flat against the root fairings,<br />

with no gap top or bottom, front or back.<br />

The incidence tube (9 mm Ø brass tube) can now be glued in the wings using UHU<br />

13

plus endfest 300. To save weight the brass incidence tube can be shortened from<br />

about 350 mm to the point where it projects into the wing roots by about 40 mm on<br />

each side. Before you glue the incidence tubes in place permanently (Figs. 55, 56),<br />

check one last time that the transition between wing root and wing root fairing is<br />

correctly aligned and devoid of gaps.<br />

The holes and support points of the wings and joiner tubes are factory-set<br />

using complex jigs and fixtures. If the transition area between fuselage, root<br />

fairings and wings looks and “feels” correct, then the fit is accurate enough<br />

even for fairly demanding flying. Even so, it is always better to measure<br />

everything carefully, as minor adjustment may be necessary in rare cases.<br />

When the epoxy has cured, saw through the brass incidence tubes inside the fuselage<br />

so that they project by about 20 - 30 mm into the fuselage (Fig. 57).<br />

Apply UHU endfest 300 to the factory-drilled holes in the wing roots, then fit the<br />

screw-hooks (bag VI) in the holes. The wings are held against the fuselage using<br />

tension springs (bag I) (three tension springs are connected together to obtain the<br />

requisite spring length and retaining power).<br />

Tailplane<br />

Fit the tailplane joiner tube (17) and the incidence tube (7 Ø x 200 mm brass tube)<br />

through the fuselage. The latter can be shortened so that it projects by about 20 - 30<br />

mm into each tailplane panel (19). Glue the incidence tube in both tailplane panels<br />

(Figs. 59, 60, 61).<br />

The holes and support points of the tailplane and joiner tubes are factory-set using<br />

complex jigs and fixtures. If the transition area between fuselage, root fairings and<br />

tailplane panels looks and “feels” correct (Fig. 61), then the fit is accurate enough<br />

even for fairly demanding flying. Even so, it is always better to measure everything<br />

carefully, as minor adjustment may be necessary in rare cases. Use an incidence<br />

gauge to check longitudinal dihedral.<br />

When the epoxy securing the incidence tube (brass tube, 7 mm Ø) in the tailplane<br />

panels (19) has set hard, cut through the tube using a hacksaw blade, working<br />

through the rear fuselage opening as shown in Fig. 62.<br />

Fig. 64: mark and drill the 7.5 mm Ø hole in the tailplane panels (19) as shown in Fig.<br />

63.<br />

Install the tailplane retainer system (contained in bag VIII, with instructions), as shown<br />

in Figs. 64, 65 and 66. Glue the aluminium sockets in the 7.5 mm Ø holes using UHU<br />

plus endfest 300, and set them parallel to the tailplane joiner tube (17) as shown in<br />

Fig. 66. The length of the yoke must be adjusted carefully to match the width of the<br />

fuselage. Set the retaining spring tension as described in Point 4 of the “Retainer”<br />

instructions.<br />

Cut the beech dowel (10 Ø x 140) to fit inside the fuselage between the tailplane root<br />

fairings (visible in Fig. 6), close to the tailplane incidence tubes (19). Glue the dowel in<br />

place using UHU plus endfest 300. The beech dowel prevents the fuselage / tailplane<br />

root fairings twisting or distorting over time due to thermal fluctuations. Don’t omit this<br />

part! The actual length of the beech dowel should be around 85 - 90 mm.<br />

14

Elevators<br />

To remove the excess wood and allow the elevators to deflect use the procedure<br />

shown in Figs. 67, 68, 69, 70, 71, 73. The following tools are required: hacksaw blade,<br />

balsa knife, screwdriver, and a hardwood strip around 4 mm wide.<br />

For technical reasons a strip of excess wood is left at the hinge position. To release<br />

the elevators run a balsa knife carefully along the machined slot on the underside, just<br />

touching the elasto hinge, then lever out the residual wood using a screwdriver or a 4<br />

mm wide strip of hardwood.<br />

Saw across the tailplane as far as the slot (elasto-hinge line) to produce the<br />

aerodynamic balance section. Carefully score along the line of the hinge gap on the<br />

top surface of the tailplane using a hacksaw blade (Fig. 73). Finally sand the hinge<br />

line gap and the tailplane, and seal the exposed styrofoam at the tailplane and<br />

elevator using 0.5 mm Ø balsa sheet or glass cloth and epoxy.<br />

Attach the elevator horns (51) to the elevators using the fixings supplied, as shown in<br />

Figs. 80 and 81. The horns and fixings are in the small parts bag VIII.<br />

Assemble the pushrods between the elevator servos and horns (Fig. 95) from M3<br />

clevises, M3 nuts (accessory pack VIII) and suitable lengths of M3 studding, as shown<br />

in Fig. 93.<br />

Wings and ailerons<br />

Release the ailerons from the wing panels using the same method and tools as<br />

described for the tailplane and elevators; see Figs. 69, 70, 72 and 73.<br />

On the underside of each wing panel (16) you will find two machined wells for the<br />

aileron servos. At this point (if not before) you must decide whether to use one or two<br />

high-performance servos for each aileron, and whether these are to be glued directly<br />

into the styrofoam, or installed using Servo-Locks designed for <strong>Graupner</strong>/JR servos<br />

(bag VI). If only one high-power servo is to be used, it must be installed in the inboard<br />

servo well.<br />

The machined wells are not the correct size for Servo-Locks, and if you wish to use<br />

these servo mounts you will have to enlarge the openings to suit; see Figs. 74 and 75.<br />

The wells are intentionally machined to a size suitable for accepting the servos<br />

directly, i.e. for the glued alternative; they can also be used to accept servos or servolocks<br />

made by other manufacturers.<br />

- Trim the servo well to accept the Servo-Lock (bag VI) and glue the unit in the well<br />

using UHU plus endfest 300. When the epoxy has cured, sand back the excess<br />

material flush with the wing using a sanding block (Fig. 76). If you have access to a<br />

bandsaw you may prefer to cut the Servo-Locks to the correct profile before gluing<br />

them in the wings.<br />

When the aileron servos (at least one high-power servo for each wing panel - right<br />

and left) have been installed, connect the servo leads to genuine <strong>Graupner</strong>/JR<br />

extension leads and deploy the cables in the factory-prepared ducts. The horns can<br />

then be installed in the ailerons and glued in place, as shown in Figs. 77, 78 and 79.<br />

The position of the horn or horns is shown in Fig. 77.<br />

15

To install the GRP horns (bag VI) slots have to be cut in the ailerons matching the<br />

width and length of the horns. Remove the styrofoam from the slot in the aileron as far<br />

as the opposite wood skin, and shorten the horns to suit (the approximate length and<br />

position are shown in Fig. 78). When glued in place the horn must be glued to the<br />

opposite skin and make proper contact with it (Fig. 79). These joints are important:<br />

use plenty of thickened epoxy laminating resin or UHU plus endfest 300.<br />

If you have installed two servos in each wing panel, note that the pair of horns on<br />

each side must be fitted in exactly the same position and angle relative to the hinge<br />

line. The more accurate, the better.<br />

We recommend that you delay gluing the horns in the ailerons until the finish has<br />

been applied to the wings (iron-on film or your chosen alternative finishing method).<br />

The aileron pushrods (Fig. 93) are made up using clevises, locknuts (bag VI) and<br />

lengths of studding (35).<br />

Fueltank (bag VII contains all the fueltank fittings including the clunk pick-up and fuel<br />

tubing)<br />

The fueltank is based on a 1-litre PET plastic bottle (Coca-Cola or Fanta); you should<br />

already have adjusted the support former to suit the bottle’s diameter. Prepare the<br />

bottle to form a finished fueltank using the small hardware items included in bag IX, as<br />

shown in Fig. 82. The tank is attached to the fueltank support using cable ties for<br />

actual flying.<br />

Throttle servo<br />

The throttle servo - a standard-size medium-performance servo - should be mounted<br />

on the 100 x 35 x 5 mm plywood plate supplied as shown in Fig. 83, using the<br />

associated mounts and fixings. Attach the pushrod connector to the servo output arm<br />

using an M2 self-locking nut. The socket-head screw is then used to clamp the M2<br />

threaded throttle pushrod in the connector, and provide adjustment (small parts in bag<br />

V). The second M2 threaded rod supplied is used to operate the choke flap on the<br />

engine’s carburettor; the ball-links required to actuate the carburettor flap / choke are<br />

supplied with the ZDZ engine. Glue the prepared servo plate assembly (Fig. 83) in the<br />

approximate position shown in Fig. 84; ideally the pushrod which actuates the<br />

engine’s throttle flap should be perfectly straight. Reinforce the joints between servo<br />

plate and fuselage using glass cloth and resin. The throttle flap linkage should be<br />

approximately at 90 degrees to the engine’s axis at the idle position.<br />

Installing the engine<br />

Fix the rubber buffers (included in the ZDZ 80 / ZG 62 engine mount set) to the<br />

previously installed attachment points and captive nuts. Assemble the engine and its<br />

mountings as described in the instructions supplied with it (Figs. 85, 86). Mount the<br />

ignition unit (ZDZ 80 only) on the engine bulkhead with a buffer layer of foam rubber,<br />

and secure it using cable ties.<br />

Bend the exhaust manifold, Order No. 1909.51, to the shape shown in Figs. 87 and<br />

88. The manifold can be bent by clamping it in a vice and heating it with a blowtorch.<br />

The silencer requires a heat-proof buffer system where it contacts the support former<br />

(Fig. 90). This takes the form of three pieces of silicone hose held against the silencer<br />

by means of a loop of soft iron wire (not included in the kit) wrapped tightly round it as<br />

shown in Fig. 89. The silencer is held against the support former using a “soft”<br />

16

mounting: connect two tension springs together and thread the piece of silicone hose<br />

on it as shown in Fig. 90; bag I.<br />

Connect the exhaust manifold to the silencer using Teflon exhaust hose (6861.28)<br />

and spring clips (6865). The exhaust gas exits the fuselage by means of a piece of<br />

silicone hose, Order No. 1567 (not included in the kit) attached to the silencer outlet<br />

pipe, and a generously dimensioned opening must be cut in the underside of the<br />

fuselage in the area of the silencer outlet to clear the hose.<br />

The cooling air openings in the engine cowl and bulkhead provide an adequate airflow<br />

over the engine and exhaust assembly while the model is flying; the air exits the<br />

model through the fuselage tail former.<br />

General<br />

Once you have carried out all the work described in these building instructions, the<br />

basic airframe of your model should be complete. As already mentioned in the<br />

introduction, these instructions do not cover every single stage of construction in<br />

detail, since the model requires considerable expertise and experience from the<br />

builder in terms of constructional (and piloting) skills. The more technically talented<br />

modeller will be able to construct the model and install the mechanical systems<br />

virtually by referring to the illustrations alone.<br />

We recommend that you install all the control system linkages and - in particular - the<br />

complete engine assembly, then remove all the parts again before you start painting<br />

or covering the model. If you wish to achieve as good a power : weight ratio as<br />

possible we recommend that you cover the wings and tail panels with iron-on film, and<br />

apply a painted finish to the GRP parts. These are high-quality mouldings, virtually<br />

devoid of faults and air bubbles. Be sure to use a type of paint designed for these<br />

materials. Once the model has been painted in the colour scheme of your choice, reinstall<br />

all the power system and RC system components carefully and conscientiously.<br />

Secure all metal-to-metal screwed joints using Loctite, Order No. 951, including all the<br />

control system pushrods (Figs. 92, 93). Check that the aluminium crimp sleeves are<br />

crimped sufficiently tightly on the control cables for the rudder and steerable tail wheel<br />

(Figs. 92, 98). All horns must be securely fixed using screws or glue as specified, and<br />

all loose cables secured with cable ties and the retainer plates supplied. This is<br />

especially important in the forward part of the fuselage where the exhaust system<br />

generates enormous heat, and cable insulation can melt upon contact. This also<br />

applies to the fueltank and petrol feed tubing.<br />

If the model is built according to the instructions and the recommended RC<br />

components are installed, then it should be possible to achieve the correct Centre of<br />

Gravity without adding more weight in the form of lead ballast. Our test models turned<br />

out slightly nose-heavy (i.e. on the docile side), fitted with a ZDZ 80 petrol engine and<br />

a 2000 mAh receiver battery in the front part of the fuselage (Figs. 99, 100), attached<br />

to the undercarriage brace with cable ties, and the ignition battery mounted on the RC<br />

installation plate (Fig. 100).<br />

To extend the servo leads we strongly advise you to use genuine <strong>Graupner</strong>/JR<br />

extension leads. If you have installed two servos in each wing panel, we recommend<br />

installing one Magic Box on each side, in order a) to couple the servos in a similar<br />

manner to a Y-lead, and b) to allow you set exactly identical servo end-points. You<br />

should now be able to assemble the model completely, tighten all screws and fixings,<br />

17

check that all screwed joints and linkage components are locked and cannot shake<br />

loose, and ensure that the radio control system is installed correctly, with no shortcuts<br />

or “bodges”. Once you have checked the CG and the stated control surface<br />

deflections once more, there is nothing to stop you test-running the engine and flying<br />

the model.<br />

All the settings stated in these instructions, including those built into the model by the<br />

manufacturer, such as downthrust and sidethrust, longitudinal dihedral, Centre of<br />

Gravity and control surface deflections, are “real” settings, i.e. we have test-flown the<br />

Giles set up in this way, and it has proved to fly really well, with no vices. If you are an<br />

advanced model pilot who is completely “at home” flying full-house aerobatic powered<br />

models, then the Giles represents an excellent first step in the world of large aerobatic<br />

models for the F3AX / European Acro class. Naturally the experienced pilot will wish<br />

to fine-tune the control surface travels and exponential settings to satisfy his personal<br />

preferences and flying style.<br />

In spite of the high level of pre-fabrication of this kit, building the model<br />

nevertheless calls for specialist knowledge and expertise in terms of<br />

constructional techniques and flying ability. Large-capacity petrol engines are<br />

potentially extremely dangerous, and require considerable experience and<br />

expertise combined with the highest level of caution. Read and observe the<br />

safety notes, the building instructions and the instructions supplied with the<br />

ancillary components you have selected and installed. Before you carry out the<br />

first engine run and test-flight, make sure you are familiar with the method of<br />

operating the engine and model. If this is your first aerobatic aircraft of this size<br />

and type, find a model flying colleague with experience in the field, and ask him<br />

to help you with your first attempts to operate the engine and model. Don’t be<br />

shy of asking for help from modellers with useful specific experience, even if<br />

you consider yourself an “old hand” at power model flying. Please note that the<br />

<strong>Graupner</strong> company is unable to consider any claim beyond the conditions of<br />

our generally applicable guarantee, since we are unable to monitor the methods<br />

you use to build and operate the model.<br />

Designation<br />

Part No.<br />

GRP fuselage 1<br />

Main undercarriage unit 2<br />

Wheel spats, pair 3<br />

GRP wing joiner sleeve, 41 Ø x 40 Ø x 300 4<br />

GRP tailplane joiner sleeve, 15 Ø x 40 x 70<br />

5, bag VIII<br />

Engine bulkhead (machined plywood)<br />

6, bag I<br />

GRP engine cowl 7<br />

Undercarriage brace, 2 off, machined plywood<br />

8, bag I<br />

Fueltank support former (machined plywood)<br />

9, bag I<br />

Fueltank support (machined plywood) 10<br />

Servo plate (machined plywood)<br />

11, bag I<br />

GRP canopy frame 12<br />

Canopy 13<br />

Rudder 14<br />

Aluminium wing joiner tube, 40 Ø x 1200 15<br />

Wing panels, styrofoam, pair 16<br />

Aluminium tailplane joiner tube, 14 Ø x 310 17<br />

Tailplane panels, styrofoam, pair 18<br />

Main wheels, pair, 110 Ø 19<br />

18

Accessory pack I:<br />

Engine bulkhead<br />

Undercarriage braces, 2 off<br />

Fueltank support former<br />

Fueltank support<br />

Tension springs, 1 x 9.0 x 140, 5 off<br />

Silicone hose, 10 x 14 x 200<br />

Accessory pack II: (canopy)<br />

M4 captive nut<br />

M4 x 20 socket-head cap screw<br />

Brass tube, 5 Ø x 4.05 Ø x 50<br />

Accessory pack III: (cowl retention)<br />

Birch ply panel, 215 x 4<br />

Washers, 3.2 Ø x 8 Ø x 0.5, 10 off<br />

Self-tapping screws, V2A, 2.9 Ø x 9.5, 10 off<br />

Socket-head cap screws, M5 x 90 (spinner attachment)<br />

Accessory pack IV:<br />

Brass sleeves, M3 internal thread, 2 off<br />

) Rudder<br />

Self-locking nuts, M3, 2 off<br />

) linkage<br />

Horn lugs, white, 2 off )<br />

GRP hinge lugs, 2.5 mm thick, 3 off (rudder hinges)<br />

Screws, M2 x 12, 2 off<br />

Self-locking nuts, M2, 2 off<br />

Maxi-lever<br />

Clevises, M3, 6 off<br />

Nuts, M3, 6 off<br />

Bored M3 pillar, aluminium, 6 off<br />

Stranded steel cable, 0.8 Ø x 2000 (rudder linkage)<br />

Braided cable, 19 x 0.1 Ø x 2000 (steerable tailwheel linkage)<br />

Aluminium tubes, 2 Ø x 1.6 Ø x 80, 4 off (cable crimp sleeves, Fig. 92)<br />

S-hooks, 2 off (steerable tailwheel linkage, Fig. 98)<br />

Cable ties, 10 off<br />

Support plates, 10 off<br />

) to secure and support<br />

) cable looms etc.<br />

Accessory pack V: (throttle servo mount / throttle linkage)<br />

Plywood plate, 100 x 35 x 5<br />

Self-tapping screws, 2.9 Ø x 9.5, 2 off<br />

Servo mounts, plastic, 2 off<br />

Studding, M2, 2 off<br />

Pushrod connector, M2 self-locking nut, M3 studding - 1 each (throttle pushrod)<br />

19

Accessory pack VI: (wings)<br />

Aileron horns, GRP / Pertinax, 4 off<br />

Servo-Locks, white plastic, 4 off<br />

Screw-hooks, * Ø x 3.0, 2 off<br />

Clevises, M3, 8 off<br />

Nuts, M3, 8 off<br />

Accessory pack VII: (undercarriage)<br />

Captive nuts, M6, 2 off<br />

) mounting undercarriage<br />

Washers, 6.4 Ø x 12.5 Ø x 1.6, 2 off<br />

) to fuselage<br />

Socket-head cap screws, M6 x 20, 2 off )<br />

Socket-head screws, M5 x 60, 2 off<br />

Washers, aluminium, 15 Ø x 5 Ø x 2.5, 8 off<br />

Self-locking nuts, M5, 4 off<br />

Tailwheel unit, complete = Accessory pack VII A<br />

wheel axle<br />

Accessory pack VIII: (tailplane)<br />

Elevator horns, white, 2 off, Fig. 82<br />

Screws, M2 x 30, 6 off<br />

Horn attachment<br />

Tailplane retainer system and instructions, complete<br />

Beech dowel, 10 Ø x 110<br />

Plywood plates, 28 x 15 x 3, 10 off (fuselage servo mount, Fig. 5/6)<br />

Clevises, M3, 4 off<br />

Nuts, M2, 2 off<br />

GRP sleeve, 15 Ø x 14 Ø x 70 (tailplane joiner)<br />

Accessory pack IX: (fueltank fittings)<br />

Felt fuel clunk pick-up<br />

Fuel tubing, Tygon<br />

Screw nipples, 4 off<br />

Washers, 5.3 Ø x 10 Ø, 4 off<br />

Hexagon nuts, M6 x 6.5, 2 off<br />

Tubing, wire and rod:<br />

Wing joiner tube, 40 Ø x 1200<br />

Wing joiner sleeve, 41 Ø x 40 Ø x 300<br />

Tailplane joiner tube, 14 Ø x 12 Ø x 300<br />

CFRP tube, 8 Ø x 6 Ø x 1000<br />

PVC sleeve, 1.8 Ø x 0.9 Ø (cable guide)<br />

Hard aluminium tube, 4 Ø x 3.15 Ø x 500 (rudder hinge pivot)<br />

Brass tube, 9 Ø x 8.1 Ø x 500 (wing incidence tube)<br />

Aluminium tube, 7 Ø x 200 (tailplane incidence tube)<br />

Studding, M3 x 1000, 2 off<br />

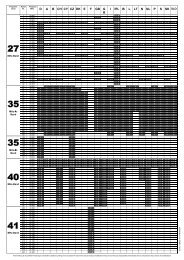

Control surface travels<br />

Elevator + 27 mm 30% expo<br />

- 24 mm 30% expo<br />

Rudder +/- 115 mm 55% expo<br />

Ailerons +/- 30 mm 35% expo<br />

The Centre of Gravity should be at a point about 245 mm aft of the root leading edge,<br />

equating to the rear face of the wing joiner tube.<br />

20

pour Réf. N°6230<br />

<strong>GILES</strong> <strong>202</strong><br />

Instructions de montage<br />

Pour moteur à quatre temps de 62 cm3 à 90 cm3cm³<br />

ZG 62, ZDZ 80<br />

Un ensemble R/C à 4 voies est nécessaire<br />

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY<br />

Sous réserve de modifications! Nous ne sommes pas responsables d’éventuelles erreurs d’impression !<br />

Fabriqué en Slovénie Ident-Nr. 42714 09/2003<br />

1

Caractéristiques techniques:<br />

Envergure, env.<br />

2350 mm<br />

Longueur du fuselage sans le cône, env. 2120 mm<br />

Poids en ordre de vol selon équipement, env. 8500 g<br />

Moteur<br />

60 – 90 cm³<br />

(Modèle complètement équipé avec moteur ZDZ 80, 4 servos d’ailerons, 2 servos de<br />

direction et dispositif de fumigène, env. 9800 g.).<br />

Attention:<br />

Ce modèle n’est pas un jouet et ne convient pas au débutant en aéromodélisme !<br />

Son utilisation nécessite une maîtrise sûre du pilotage des modèles motorisés sur<br />

trois axes, une expérience dans l’utilisation des moteurs thermiques et de leurs<br />

accessoires ainsi que des connaissance techniques et une bonne compréhension<br />

des dessins et des illustrations de montage.<br />

Les différents éléments du modèle sont très largement préfabriqués et exactement<br />

adaptés. Les accessoires comme le bâti-moteur suspendu sont de même adaptés et<br />

relativement simples à monter, mais malgré les instructions données, de la<br />

compréhension et de la réflexion ainsi que des moyens techniques<br />

(Perçeuse/Fraiseuse, colles) sont indispensables.<br />

Des connaissances spéciales en modélisme sont nécessaires pour la réalisation de<br />

ce modèle ainsi que pour l’utilisation des ingrédients modernes comme les colles<br />

epoxy et les produits tels que le Filler et le tissu de verre. Un atelier de modélisme<br />

équipé en conséquence et l’utilisation d’un outillage adapté sont nécessaires pour les<br />

assemblages du modèle. Les instructions de montage qui vont suivre n’entrerons pas<br />

dans les moindres détails, car comme déjà mentionné, il ne s’agit pas d’un modèle<br />

pour débutant.<br />

Si vous n’avez encore aucune expérience dans le domaine des modèles motorisés,<br />

veuillez vous adresser à une personne expérimentée disposant des connaissance<br />

correspondantes qui pourra vous assister en cas d’éventuelles difficultés rencontrées<br />

dans les assemblages et ultérieurement pour les essais en vol, afin d’éviter tout<br />

risque de dégâts matériels ou personnels !<br />

Important ! Avant de commencer les assemblages<br />

Veuillez lire entièrement et attentivement ces instructions et retenez bien leur contenu<br />

afin qu’il en résulte finalement un modèle fonctionnel, tel qu’il a été réalisé et testé par<br />

nous-mêmes ! Le modèle construit conformément à ces instructions est une machine<br />

de voltige racée qui a été ensuite statiquement stabilisée en correspondance.<br />

Quelques pièces en contre-plaqué, particulièrement au niveau du train d’atterrissage<br />

ont été sur-dimensionnées, afin que le modèle puisse aussi être utilisé sur des terrains<br />

de vol peu favorables.<br />

Pour d’éventuelles participations aux compétitions, certaines pièces pourront être<br />

évidées sur initiative personnelle pour obtenir un poids en ordre de vol plus léger de la<br />

machine !<br />

2

Conseils de sécurité et avertissements concernant<br />

les modèles d'avions propulsés par un moteur thermique<br />

Avant de tenter la première mise en service, la totalité des instructions de<br />

montage et d'utilisation devra être attentivement lue.<br />

Ces conseils de sécurité font partie de ces instructions et devront être<br />

soigneusement conservés afin de pouvoir les remettre à l'utilisateur suivant en<br />

cas de vente du modèle.<br />

Les modèles d'avions R/C sont des appareils pouvant être dangereux et qui<br />

exigent de leur utilisateur une grande compétence et la conscience de sa<br />

responsabilité.<br />

Les modèles d'avions motorisés ne conviennent pas aux adolescents en<br />

dessous de 16 ans.<br />

Leur utilisation doit se faire uniquement sous les instructions et la surveillance<br />

d'un adulte compétent et familiarisé avec les dangers qu'ils peuvent présenter.<br />

L'utilisateur doit être en pleine possession de ses facultés physiques et<br />

mentales. Comme pour la conduite des automobiles, le pilotage d'un modèle<br />

réduit sous l'effet de l'alcool ou de la drogue n'est pas autorisé.<br />

Les modèles volants R/C doivent être utilisés uniquement dans les conditions<br />

prévues par le fabricant, pour le sport et le loisir. Toute autre utilisation est<br />

interdite.<br />

Un modèle volant ne peut évoluer correctement que s'il a été construit et réglé<br />

conformément aux instructions de montage. Des modifications dans la<br />

construction et dans les matériaux utilisés ne sont pas admissibles. Seule une<br />

utilisation prudente et responsable évitera de causer des dommages<br />

personnels et matériels. Personne ne peut prétendre prendre place dans un<br />

avion de tourisme et le piloter sans un apprentissage préalable. Il faut aussi<br />

apprendre à piloter un modèle réduit! Vous pouvez vous adresser pour cela à<br />

un modéliste expérimenté, vous inscrire dans un club d'aéromodélisme ou<br />

dans une école de pilotage. Vous pourrez en outre consulter votre revendeur<br />

ou la presse spécialisée sur le sujet.<br />

Respectez scrupuleusement les indications données pour le centrage et les<br />

débattements de gouvernes! Le modèle devra être réglé en correspondance.<br />

Ensemble R/C: Assurez-vous que la fréquence que vous utilisez est libre avant<br />

de mettre votre émetteur en contact!<br />

Vérifiez souvent votre ensemble R/C, même s'il semble être en parfait état de<br />

fonctionnement. Une perturbation peut toujours se produire pour une cause<br />

inconnue, sans prévenir! Le modèle devient alors incontrôlable et livré à luimême!<br />

Ne laissez pas votre émetteur sans surveillance pour éviter une<br />

manipulation par un tiers. Veillez toujours au bon état de charge des accus, car<br />

autrement le parfait fonctionnement de l'installation R/C ne peut être garanti.<br />

3

Les avertissements donnés devront être impérativement respectés. Leur nonobservation<br />

peut conduire à de sérieux dommages et dans les cas extrêmes à<br />

des blessures graves.<br />

• Vous êtes seul responsable de la sécurité d'utilisation de votre modèle et de<br />

son moteur. Si vous avez une question concernant l'utilisation de votre<br />

modèle et de son moteur, votre revendeur habituel vous renseignera<br />

volontiers.<br />

• Les hélices et en général toutes les pièces mécaniques entraînées par un<br />

moteur présentent un danger de blessures permanent et ne doivent être<br />

touchées par aucune partie du corps! Une hélice tournant à haut régime<br />

peut par ex. couper un doigt!<br />

• Ne vous tenez jamais dans le champ de rotation d'une hélice! Une pièce<br />

peut se détacher et être éjectée à haute vitesse avec une forte inertie et<br />

vous toucher, ou une tierce personne. Veillez également à ce qu'aucun<br />

objet quelconque vienne en contact avec l'hélice en rotation.<br />

• Veillez également aux vêtements flottants tels qu'écharpe ou cravate,<br />

etc…qui peuvent être aspirés et s'enrouler sur l'hélice.<br />

• Avant de faire voler votre modèle, informez tous les passants et les<br />

spectateurs sur les possibilités de danger qu'il peut présenter et demandezleur<br />

de se tenir à une distance de sécurité (au moins 5 mètres).<br />

• Un modèle volant R/C ne doit être utilisé que par des températures<br />

extérieures normales, c'est-à-dire dans une plage comprise entre –5° à +35°<br />

C. Les températures extrêmes peuvent conduire par ex. à une modification<br />

de la capacité des accus et des propriétés des matériaux.<br />

• Le carburant utilisé pour les moteurs modèle réduit est toxique! Ne le<br />

mettez pas en contact avec les yeux ou la bouche! Sa conservation devra se<br />

faire dans un récipient nettement identifiable et hors de la portée des<br />

enfants.<br />

• Ne faites jamais tourner un moteur thermique dans un local fermé, tels que<br />

cave, garage, etc…car les gaz d'échappement contiennent de l'oxyde de<br />

carbone dangereux.<br />

Faites tourner votre moteur uniquement à l'extérieur!<br />

• Les colles et les peintures contiennent un solvant qui dans certaines<br />

circonstances peut être nocif pour la santé. Observez impérativement le<br />

mode d’emploi et les avertissements du fabricant correspondant.<br />

• Le carburant utilisé pour les modèles réduits est facilement inflammable et<br />

combustible, le tenir éloigné de toute flamme ouverte, d’une chaleur<br />

excessive et de toute source quelconque d’étincelles pouvant conduire à<br />

4

une inflammation. Ne fumez pas dans l’environnement direct du carburant<br />

ou de ses vapeurs.<br />

• Un moteur modèle réduit dégage une forte chaleur en fonctionnant. Le<br />

moteur et le silencieux deviennent très chauds et le restent encore un<br />

moment après l'arrêt. Ne les touchez pas dans ces conditions sous peine de<br />

vous brûler et prenez des précautions en effectuant les réglages! La chaleur<br />

du moteur peut aussi provoquer un incendie.<br />

• Durant le fonctionnement du moteur, l'échappement évacue non seulement<br />

des gaz chauds et toxiques, mais aussi des résidus de combustion<br />

également très chauds et liquides pouvant provoquer des brûlures.<br />

• Nettoyez le moteur après chaque utilisation. Vidangez le restant de<br />

carburant non consommé dans le réservoir et évacuez-le aussi du moteur.<br />

• Avant chaque utilisation, vérifiez le modèle et toutes les pièces qui y sont<br />

rattachées (par ex. hélice, connexions des gouvernes, etc…) pour détecter<br />

une possible détérioration. Ce n'est qu'après avoir remédié à tous les<br />

défauts éventuels que le modèle pourra être mis en vol.<br />

• Le démarrage du moteur se fera avec un starter électrique. On pourra aussi<br />

le démarrer à la main en utilisant par ex. une pièce de bois rond recouvert<br />

d'un morceau de tuyau d'arrosage.<br />

• Les moteurs modèle réduits produisent en fonctionnement un bruit<br />

d'échappement pouvant être largement supérieur à 85 dB (A). Portez<br />

éventuellement des protège-tympans. Ne faites jamais tourner un moteur<br />

sans silencieux. Même avec un silencieux, le bruit peut déranger le<br />

voisinage. Respectez les heures de repos.<br />

• L'hélice en rotation d'un modèle posé sur un sol sablonneux peut aspirer du<br />

sable ou de la poussière et vous la projeter dans les yeux. Portez des<br />

lunettes de protection!<br />

• Veillez à ce que le soquet à bougie ou son cordon, ni un autre objet posé<br />

sur le sol vienne en contact avec l'hélice en rotation. Veillez également au<br />

bon fonctionnement de la commande des gaz.<br />

• Une précaution particulière est à prendre en transportant le modèle avec le<br />

moteur en marche; éloignez de vous l'hélice en rotation.<br />

• Veillez toujours à ce qu'il y ait une quantité suffisante de carburant dans le<br />

réservoir. La contenance du réservoir ne devra jamais être totalement vidée<br />

en vol.<br />

• Ne survolez jamais de personnes.<br />

• Ne volez jamais en direction de personnes.<br />

5

• Tenez-vous à une distance suffisante des habitations; au moins à 1,5 Km à<br />

vol d'oiseau. Volez de préférence sur un terrain réservé à un club<br />

d'aéromodélisme. Tenez vous également à une distance de sécurité des<br />

lignes à haute tension.<br />

• Durant le décollage et le processus d'atterrissage, le terrain doit être libre<br />

de toute personne non autorisée et d'obstacle mobile.<br />

• Un modèle d'avion doit pouvoir être observé en permanence durant le vol<br />

pour éviter toute confusion avec d'autres modèles.<br />

• Ne faites jamais voler votre modèle sur des voies publiques, les places, les<br />

cours d'école, les parcs ou les aires de jeux, etc… et assurez-vous de l'avoir<br />

toujours sous votre contrôle.<br />

• Pour arrêter un moteur thermique en marche, le carburateur doit être réglé<br />

de façon à ce que l'admission d'air soit totalement fermée lorsque le<br />

manche des gaz et le levier de trim sont ramenés sur la position du ralenti.<br />

Si cela ne suffit pas, pincez la durit d'arrivée du carburant ou déconnectezla<br />

du carburateur. Ne tentez jamais d'arrêter le moteur en freinant l'hélice ou<br />

le cône avec la main!<br />

• Chaque modéliste doit se comporter de façon à ce que l'ordre et la sécurité<br />

publiques, vis-à-vis des autres personnes et des biens, ainsi que l'activité<br />

des autres modélistes ne soient pas mis en danger, ni perturbés.<br />

• Un modèle réduit volant est comparable à un véritable aéronef pour lequel<br />

toutes les dispositions légales doivent être prises; la possession d'une<br />

assurance est obligatoire.<br />

Ces conseils mettent en évidence la diversité des dangers pouvant résulter<br />

d'une manipulation incorrecte et irresponsable. Leur observation permettra de<br />

pratiquer en toute sécurité ce loisir créatif et éducatif que représente<br />

l'aéromodélisme.<br />

Ce modèle largement préfabriqué ne nécessite encore que peu de temps pour<br />

sa finition. Mais les travaux restants sont importants et devront être effectués<br />

avec soin. De leur parfaite exécution dépendront la solidité finale prévue pour<br />

le modèle et ses performances de vol; c'est pourquoi il conviendra de travailler<br />

avec patience et précision!<br />

Conseils de sécurité importants<br />

Vous avez fait l'acquisition d'une boite de construction avec les accessoires<br />

correspondants qui vont vous permettre la réalisation d'un modèle radiocommandé.<br />

Le respect des instructions de montage et d'utilisation relatives au modèle ainsi que<br />

l'installation, l'utilisation et l'entretien des éléments de son équipement ne peuvent<br />